Методика поверки «Устройства для измерений углов установки колес грузовых автотранспортных средств серии Cam-aligner, модификации CA 2013 K, CA 2011 K, CA 2012 K, CA 2014 K, CA MB K, CA MB UPG AM, CA MB UPG TA» (МП АПМ 17-18)

УТВЕРЖДАЮ

Генеральный директор

Устройства для измерений углов установки колес грузовых автотранспортных средств серии Cam-aligner, модификаций СА 2013 К, СА 2011 К, СА 2012 К, СА 2014 К, СА МВ К, С A MB UPG AM, С A MB UPG ТА

МЕТОДИКА ПОВЕРКИ

МП АПМ 17-18

г. Москва

2018 г.

Настоящая методика поверки распространяется на устройства для измерений углов установки колес грузовых автотранспортных средств серии Cam-aligner, модификаций СА 2013 К, СА 2011 К, СА 2012 К, СА 2014 К, СА МВ К, СА MB UPG AM, СА MB UPG ТА, производства «Car-O-Liner Group АВ», Швеция (далее - стенды) и устанавливает методику их первичной и периодической поверки.

Интервал между поверками - 1 год.

1 Операции поверки

При проведении поверки должны выполняться операции, указанные в таблице 1. Таблица 1

|

№ № |

Наименование этапа поверки |

№ пункта документа по поверке |

Проведение операции при | |

|

первичной поверке |

периоди ческой поверке | |||

|

1 |

Внешний осмотр, проверка маркировки и комплектности |

7.1 |

Да |

Да |

|

2 |

Опробование |

7.2 |

Да |

Да |

|

3 |

Идентификация программного обеспечения |

7.3 |

Да |

Да |

|

4 |

Определение метрологических характеристик |

7.4 |

- | |

|

4.1 |

Определение диапазона и абсолютной погрешности измерений углов развала колес |

7.4.1 |

Да |

Да |

|

4.2 |

Определение диапазона и абсолютной погрешности измерений углов индивидуального схождения колёс |

7.4.2 |

Да |

Да |

|

4.3 |

Определение диапазона и абсолютной погрешности измерений угла продольного наклона оси поворота управляемых колес |

7.4.3 |

Да |

Да |

|

4.4 |

Определение диапазона и абсолютной погрешности измерений угла поперечного наклона оси поворота управляемых колес |

7.4.4 |

Да |

Да |

|

4.5 |

Определение диапазона измерений и абсолютной погрешности измерений смещения рамы транспортных средств |

7.4.5 |

Да* |

Да* |

|

* - на основании письменного заявления владельца СИ | ||||

2 Средства поверки

При проведении поверки должны применяться эталоны и вспомогательные средства, приведенные в таблице 2.

Таблица 2

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7.4.1

|

Квадрант оптический КО-60М, ±120°. ПГ ±30" (per. № 26905-04) Вспомогательные средства поверки: Установки угломерные на основе столов поворотных СТ-9 (per. № 72318-18) |

|

7.4.2 |

Установки угломерные на основе столов поворотных СТ-9 (per. № 72318-18) |

|

7.4.5 |

Рулетка измерительная металлическая Fisco, мод. СХ20М (per. № 67910-17) рабочий эталон 4-го разряда по ГОСТ Р 8.763-2011 - меры длины концевые плоскопараллельные |

Допускается применять другие средства поверки, обеспечивающие определение метрологических характеристик с точностью, удовлетворяющей требованиям настоящей методике поверки.

3 Требования к квалификации поверителей

-

3.1 К проведению поверки допускаются лица, изучившие эксплуатационные документы и настоящую методику на стенды.

-

3.2 Поверка должна осуществляться совместно с оператором, имеющим достаточные знания и опыт работы с данными средствами измерений.

4 Требования безопасности

-

4.1 Перед проведением поверки следует изучить техническое описание и эксплуатационную документацию на поверяемый стенд и приборы, применяемые при поверке.

-

4.2 К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

4.3 Перед проведением поверки должны быть выполнены следующие работы:

все детали стенда и средств поверки должны быть очищены от пыли и грязи; поверяемый стенд и приборы, участвующие в поверке, должны быть заземлены.

5 Условия проведения поверки

При проведении поверки должны соблюдаться следующие нормальные условия измерений:

температура окружающей среды, °C (20±5);

6 Подготовка к поверке

Перед проведением поверки должны быть выполнены следующие подготовительные работы:

проверить наличие действующих свидетельств о поверке на средства поверки; стенд и средства поверки привести в рабочее состояние в соответствии с их эксплуатационной документацией;

стенд и средства поверки должны быть установлены в условиях, обеспечивающих отсутствия механических воздействий (вибрация, деформация, сдвиги) и температурных воздействий;

при необходимости, для поверяемого образца стенда должна быть выполнена процедура калибровки согласно эксплуатационной документации и требованиям изготовителя.

-

7 Проведение поверки

7.1 Внешний осмотр

При внешнем осмотре должно быть установлено соответствие стенда следующим требованиям:

наличие маркировки (наименование или товарный знак фирмы-изготовителя, тип и заводской номер стенда или его отдельных частей);

комплектность стенда должна соответствовать эксплуатационной документации; отсутствие механических повреждений и коррозии корпусов узлов и блоков, входящих в комплект стенда, соединительных проводов, сигнальных ламп и индикаторов, а также других повреждений, влияющих на работу;

наличие четких надписей и отметок на органах управления.

7.2 Опробование

При опробовании должно быть установлено соответствие стенда следующим требованиям:

отсутствие люфтов и смещений в местах соединений блоков и элементов стенда; плавность и равномерность движения подвижных частей стенда; работоспособность всех функциональных режимов.

7.3 Идентификация программного обеспечения

При проведении идентификации программного обеспечения необходимо выполнить следующие процедуры:

Идентификация ПО «Cam-aligner» осуществляется через интерфейс пользователя путём открытия подменю «Help», далее выбора вкладки «About Cam-aligner». В открывшемся окне отображается наименование ПО и номер версии.

Данные, полученные по результатам идентификации ПО. должны соответствовать таблицам 3.

Таблица 3 - Идентификационные данные программного обеспечения

|

Идентификационное наименование ПО |

«Cam-aligner» |

|

Номер версии (идентификационный номер) ПО. не ниже |

1.7.6.0 |

-

7.4 Определение метрологических характеристик

7.4.1 Определение диапазона и абсолютной погрешности измерений углов развала колес

-

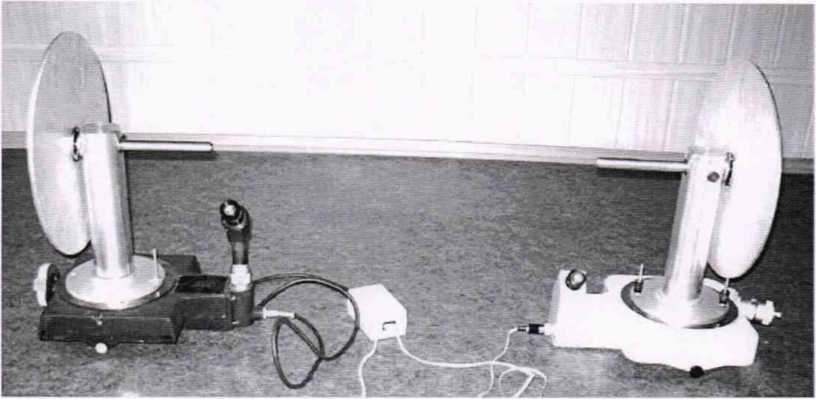

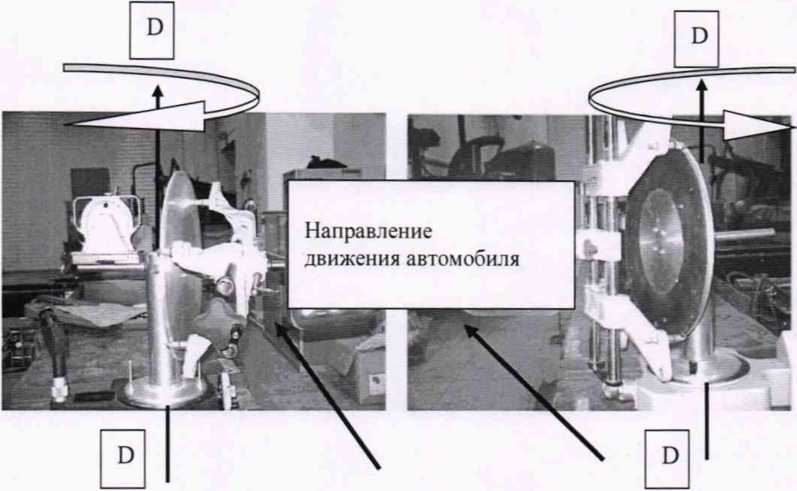

7.4.1.1 Проверку диапазона измерений утлов развала колес проводить с помощью квадранта оптического, путем последовательной попарной установки на передних и задних блоках роликов стенда (соответственно на местах размещения передней и задней осей автомобиля) установок утломерных на основе столов поворотных СТ-9 (далее - установки угломерные) (см. рисунок 1).

Рисунок 1 - Установка утломерная на основе столов поворотных СТ-9

Установки утломерные должны имитировать переднюю ось автомобиля.

Диапазон стенда проверяется путем задания с помощью измерительной шкалы квадранта оптического значений утлов развала колес автомобиля -6° и +6° (см. рисунок 2).

Показания по стенду при заданном угле:

+6° должны находиться в диапазоне от +5°57' до +6°03';

-6° должны находиться в диапазоне от -5°57' до -6°03’.

-

7.4.1.2 Определение абсолютной погрешности измерений утлов развала колес

При определении абсолютной погрешности измерений утлов развала колес необходимо использовать квадрант оптический КО-60М и установки утломерные. Поверку проводить в следующей последовательности:

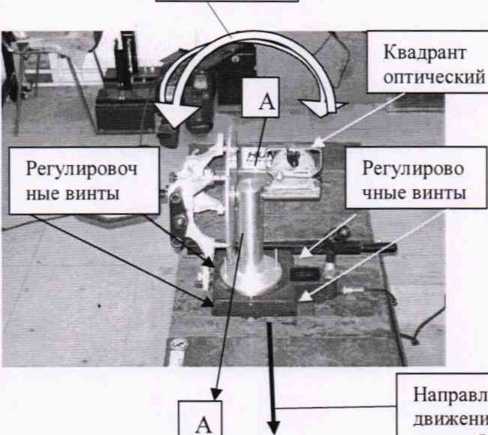

установить столы поворотные на твердом плоском основании как показано на рисунке 2.

Рисунок 2 - Имитация передней оси автомобиля установками угломерными

установить на установках угломерных с помощью установочных приспособлений измерительные блоки стенда. Измерительные блоки должны устанавливаться в соответствии с эксплуатационной документацией на стенд: включить и перевести стенд в режим измерений углов развала:

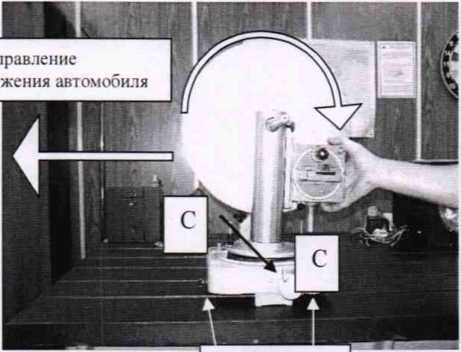

установить оптический квадрант на горизонтальной оси установки угломерной, имитирующей левое переднее колесо автомобиля, как показано на рисунке (Рис. 3):

провести градуировку измерительных блоков для измерений утлов развала переднего левого измерительного блока стенда:

для получения градуировочных характеристик измерительных блоков для измерений утлов развала передних колес автомобиля произвести последовательное наклонение установки угломерной в рабочем диапазоне измерений утлов развала передних колес. Углы наклона установки утломерной задавать путем поворота диска, имитирующего колесо автомобиля вокрут оси А-А см. рисунок (Рис. 3) с помощью нижних регулировочных винтов. Конкретные значения утлов должны выбираться таким образом, чтобы одинаковое количество точек находились как в положительной области диапазона измерений, так и в отрицательной области диапазона измерений утлов развала. В ходе получения прямой ветви градуировочной характеристики измерительных блоков для измерений утлов развала передних колес должна проверяться и нулевая точка диапазона. Абсолютные значения утлов при этих измерениях должны выбираться таким образом, чтобы они равномерно перекрывали весь диапазон измерений. При получении прямой ветви градуировочной характеристики измерительных блоков для измерений утлов развала произвести, используя оптический квадрант, последовательное наклонение установки утломерной четырьмя ступенями через 0,2x(|xmaJ) от -0,8х(|х11ш|) через точку Охф^)) до +0.8x(|xmlJ). Занести в протокол поверки соответствующие показания с экрана поверяемого стенда у г.к, где: i - номер градуировки, а к - номер ступени. Совокупность значений у г.к = F (л) при фиксированном значении i представляет собой прямую ветвь градуировочной кривой. Для получения обратной ветви градуировочной характеристики датчиков для измерений утлов развала произвести, используя оптический квадрант. последовательное наклонение левого переднего измерительного блока стенда четырьмя ступенями через 0.2x(|xmaJ) от +0,8х(|лтах|) через точку Ох (|хтах|) до -0,8х (jx^J). Занести в протокол поверки соответствующие показания с экрана поверяемого стенда 1 ,•>, где: i - номер градуировки, а к - номер ступени. Совокупность значений -vr.k = F (х) при фиксированном значении i представляет собой обратную ветвь градуировочной кривой.

Направление наклонов установки \тломерной

Направление движения автомобиля

Рисунок 3 - Схема измерений углов развала колес

Запись полученных в каждой точке измерений в протоколе производится после успокоения установки угломерной и показаний по стенду, т. е. примерно через 30 - 40 сек после достижения измеряемого значения. Прямая ветвь градуировочной кривой снимается в результате прямого хода градуировки измерительного блока, обратная - в результате обратного хода градуировки измерительного блока. Один прямой ход и один следующий за ним обратный ход градуировки составляют одну градуировку датчиков. В ходе эксперимента необходимо произвести не менее пяти градуировок датчиков развала левого переднего измерительного блока;

провести градуировку измерительного блока для измерений углов развала переднего правого измерительного блока стенда;

выполнить процедуры получения градуировочных характеристик, приведенные выше для правого измерительного блока стенда. Результаты измерений занести в протокол.

разместить на установках угломерных, имитирующих заднюю ось автомобиля, измерительные блоки;

выполнить процедуры пункта 7.4.1.2 и провести градуировку оптоэлектронных датчиков измерений утлов развала задних левого и правого измерительных блоков стенда.

-

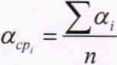

7.4.1.3 Обработка результатов и определение погрешностей измерений утлов развала колес автомобиля.

Определение погрешностей измерений для каждого из измерительного блока для измерений углов развала производится в процессе обработки результатов проведенных измерений и полученных градуировочных таблиц в следующем порядке:

вычисляется среднеарифметическое значение результатов измерений углов на каждой ступени аСр,

(1),

где:

а, - значение угла на z-той ступени, °; и - количество измерений (не менее 5).

рассчитать на /-той ступени абсолютную погрешность измерений утла развала колес автомобиля Д:

д/=«.-я(2),

где: aaeiicmei - значение утла на i-той ступени заданное по эталонному средству измерений. °.

За окончательный результат принять наибольшее полученное значение Д из всех расчетов абсолютной погрешности измерений.

Результаты поверки по данному пункту настоящей методики считать положительными, если диапазон измерений углов развала колес автомобиля соответствует значениям ±6°.

Результаты поверки по данному пункту настоящей методики считать положительными, если полученное значение абсолютной погрешностей измерений углов развала колес автомобиля в диапазоне измерений не выходит за пределы ±3'.

7.4.2 Определение диапазона и абсолютной погрешности измерений угла индивидуального схождения колес

-

7.4.2.1 Проверку’ диапазона измерений утла индивидуального схождения управляемых и неуправляемых колес и максимального утла поворота управляемых колес проводить с использованием установок угломерных.

Измерительные блоки стенда устанавливаются на установки угломерные последовательно попарно, вначале передние, а затем задние.

Диапазон измерений утла индивидуального схождения колес проверяется путем задания с помощью измерительной шкалы установок утломерных значений утлов индивидуального схождения колес автомобиля +2° и -2°.

Схема измерений приведена на рисунке 4.

Показания по стенду при заданном утле:

-

- +2° должны находиться в диапазоне от +1 °57' до +2°03';

-

- -2° должны находиться в диапазоне от -Г57’ до -2°03’.

Рисунок 4 - Схема измерений углов индивидуального схождения колес

-

7.4.2.2 Определение абсолютной погрешности измерений угла индивидуального схождения колес

При определении абсолютной погрешности измерений углов индивидуального схождения колес необходимо использовать установки угломерные. Поверку проводить в следующей последовательности:

установить столы поворотные на твердом плоском основании как показано на рисунке 2;

установить на установках угломерных с помощью установочных приспособлений два передних измерительных блока стенда. Измерительные блоки должны устанавливаться в соответствии с эксплуатационной документацией на стенд, включить и перевести стенд в режим измерений углов индивидуального схождения колес.

провести градуировку измерительного блока измерений углов индивидуального схождения колес переднего левого измерительного блока стенда:

для получения градуировочных характеристик измерительных блоков для измерений углов схождения передних колес автомобиля произвести последовательный поворот диска установки угломерной восемью ступенями в рабочем диапазоне измерений углов индивидуального схождения передних колес. Углы установки диска задавать путем поворота диска, имитирующего колесо вокруг оси D-D (см. рисунок 4). Конкретные значения утлов должны выбираться таким образом, чтобы одинаковое количество точек находились как в положительной области диапазона измерений, так и в отрицательной области диапазона измерений утлов индивидуального схождения. Абсолютные значения углов при этих измерениях должны выбираться таким образом, чтобы они равномерно перекрывали весь диапазон измерений.

для получения прямой ветви градуировочной характеристики измерительных блоков для измерений утлов индивидуального схождения передних колес произвести последовательный поворот диска установки угломерной, установленной на левой специальной площадке, восемью ступенями через °>2х(|лта«|) от -°>8х(|л'™|) через точку Ох(|лтах|) до +0,8»(|хта>|). Занести в протокол соответствующие показания с экрана поверяемого стенда у/л, где: i -номер градуировки, а к - номер ступени. Совокупность значений yt.'k = F (х) при

МП АПМ 17-18 фиксированном значении i представляет собой прямую ветвь градуировочной кривой.

для получения обратной ветви градуировочной характеристики измерительных блоков для измерений углов индивидуального схождения передних колес произвести последовательный поворот диска установки угломерной, установленной на левой специальной площадке, восемью ступенями через °-2хот +0-8х(|л’тах|) через точку Ox^J) до -0,8*(К««|)- Занести в протокол поверки соответствующие показания с экрана поверяемого стенда -ггд-, где: i - номер градуировки, а к - номер ступени. Совокупность значений у rk = F (х) при фиксированном значении / представляет собой обратную ветвь градуировочной кривой. Запись наблюдений в протоколе поверки производится после успокоения установки угломерной и показаний по стенду, т. е. примерно через 30 - 40 сек после достижения измеряемого значения.

прямая ветвь градуировочной кривой снимается в результате прямого хода градуировки датчиков, обратная - в результате обратного хода градуировки датчиков. Один прямой ход и один следующий за ним обратный ход градуировки составляют одну градуировку измерительного блока. В ходе эксперимента необходимо произвести не менее пяти градуировок измерительных блоков. Результаты измерений занести в протокол поверки;

провести градуировку измерительного блока для измерений утла индивидуального схождения колес переднего правого измерительного блока стенда:

выполнить процедуры получения градуировочных характеристик, приведенные выше для правого измерительного блока стенда. Результаты измерений занести в протокол;

разместить на установках угломерных, имитирующих заднюю ось автомобиля, измерительные блоки:

выполнить процедуры пункта 7.4.2.2 и провести градуировку измерительных блоков для измерений утлов индивидуального схождения колес задних левого и правого измерительных блоков стенда.

-

7.4.2.3 Обработка результатов и определение погрешности измерений утлов индивидуального схождения колес автомобиля

Определение погрешностей измерений утлов индивидуального схождения колес автомобиля для всех измерительных блоков стенда производится в процессе обработки результатов проведенных измерений и полученных градуировочных таблиц в порядке, определенном пунктом 7.4.1.3 настоящей методики поверки.

Результаты поверки по данному пункту настоящей методики считать положительными, если диапазон измерений углов индивидуального схождения колес автомобиля соответствует значениям ±2°.

Результаты поверки по данному пункту настоящей методики считать положительными, если полученное значение абсолютной погрешностей измерений утлов индивидуального схождения колес автомобиля в диапазоне измерений не выходит за пределы ±3'.

7.4.3 Определение диапазона и абсолютной погрешности измерений углов продольного наклона оси поворота управляемых колес

-

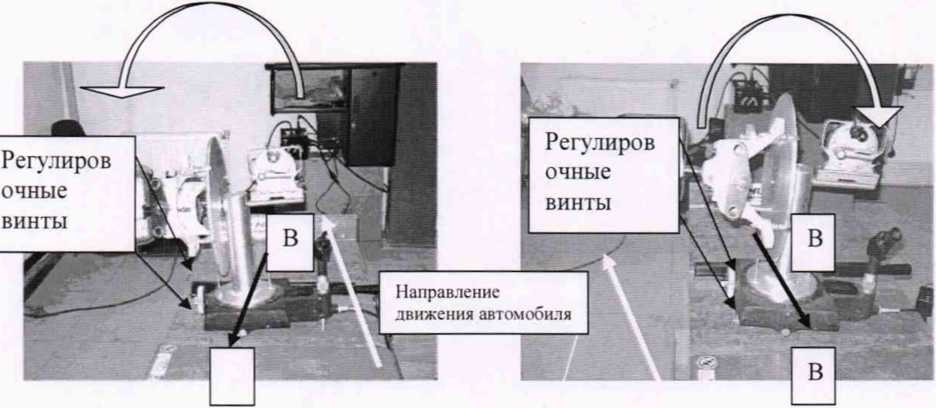

7.3.3.1 Проверку' диапазона измерений углов продольного наклона оси поворота управляемых колес проводить с помощью квадранта оптического, путем установки передних измерительных блоков стенда на установки угломерные. Схема измерений приведена на рисунке 6. Установки угломерные устанавливаются на твердом плоском основании как показано на Рис. 2. Столы должны имитировать переднюю ось автомобиля.

Диапазон устройства проверяется путем задания с помощью измерительной шкалы квадранта оптического значений углов продольного наклона оси поворота управляемых колес автомобиля +20° и -20° (см. рисунок 6).

Показания по стенду при заданном угле:

+20° должны находиться в диапазоне от +19°55' до +20°05';

-20° должны находиться в диапазоне от -19°55’ до -20°05'.

Регулиров

очные

винты

Рисунок 6. Схема измерений углов продольного наклона оси поворота управляемых

Регулиров

очные винты

колес

-

7.4.3.2 Определение абсолютной погрешности измерений углов продольного наклона оси поворота управляемых колес

При определении абсолютной погрешности измерений углов продольного наклона оси поворота управляемых колес необходимо использовать квадрант оптический типа КО-60М. установки угломерные и набор установочных приспособлений. Испытания проводить в следующей последовательности:

установить столы поворотные на твердом плоском основании как показано на рисунке 2. Столы должны имитировать переднюю ось автомобиля:

установить на установках угломерных с помощью установочных приспособлений два передних измерительных блока стенда;

включить и перевести стенд в режим измерений углов продольного наклона оси поворота управляемых колес:

установить оптический квадрант на основной вертикальной оси установки угломерной, имитирующей левое колесо автомобиля как показано на рисунке (см. рисунок 6).

с помощью нижних регулировочных винтов поворотного стола задавать утлы наклона, соответствующие углам продольного наклона оси поворота управляемых колес. Для этого диск должен поворачиваться вокруг оси С-С (см. рисунок 6). Конкретные значения углов должны выбираться таким образом, чтобы одинаковое количество точек находились как в положительной области диапазона измерений, так и в отрицательной области диапазона измерений углов продольного наклона оси поворота. В ходе получения прямой ветви градуировочной характеристики измерительных блоков для измерений углов продольного наклона оси поворота управляемых колес должна проверяться и нулевая точка диапазона. Абсолютные значения утлов при этих измерениях должны выбираться таким образом, чтобы они равномерно перекрывали весь диапазон измерений.

для получения прямой ветви градуировочной характеристики измерительных блоков для измерений углов продольного наклона оси поворота передних колес произвести, используя оптический квадрант, последовательное наклонение левого измерительного блока стенда восемью ступенями через 0.2* (|л*тах) от -0,8х(|хтах ) через точку 0х(|^тах|) до +0-8x(|xmaJ). Занести в протокол поверки соответствующие показания с экрана поверяемого устройства v i.'k. где: i - номер градуировки, а к - номер ступени. Совокупность значений 1 i.'k = F (х) при фиксированном значении i представляет собой прямую ветвь градуировочной кривой.

для получения обратной ветви градуировочной характеристики измерительных блоков для измерений углов продольного наклона оси поворота передних колес произвести, используя оптический квадрант, последовательное наклонение левого измерительного блока стенда восемью ступенями через 0.2х(|хтах ) от +0.8х(|лтах |) через точку 0х(|л‘тах|) до -0,8x(|.rmav ). Занести в протокол поверки соответствующие показания с экрана поверяемого стенда 1 i, "к. где: i - номер градуировки, а к - номер ступени. Совокупность значений 1 i, "k = F (х) при фиксированном значении i представляет собой обратнуто ветвь градуировочной кривой.

запись полученных в каждой точке измерений в протоколе производится после успокоения установки утломерной и показаний по стенду, т. е. примерно через 30 - 40 сек после достижения измеряемого значения.

прямая ветвь градуировочной кривой снимается в результате прямого хода градуировки измерительных блоков, обратная - в результате обратного хода градуировки измерительных блоков. Один прямой ход и один следующий за ним обратный ход градуировки составляют одну градуировку измерительных блоков. В ходе эксперимента необходимо произвести не менее десяти градуировок измерительных блоков.

выполнить процедуры получения градуировочных характеристик, приведенные выше для правого измерительного блока стенда. Результаты измерений занести в протокол.

-

7.4.3.3 Обработка результатов и определение погрешности измерений утлов продольного наклона оси поворота управляемых колес автомобиля.

Определение погрешностей измерений измерительных блоков производится в процессе обработки результатов проведенных измерений и полученных градуировочных таблиц в порядке, определенном пунктом 7.4.1.3 настоящей методики проведения поверки.

Результаты поверки по данному пункту настоящей методики считать положительными, если диапазон измерений утлов продольного наклона оси поворота управляемых колес соответствует значениям ±20°.

Результаты поверки по данному пункту настоящей методики считать положительными, если полученное значение абсолютной погрешностей измерений утлов продольного наклона оси поворота управляемых колес в диапазоне измерений не выходит за пределы ±5'.

7.4.4 Определение диапазона измерений и абсолютной погрешности измерений углов поперечного наклона оси поворота управляемых колес

-

7.4.4.1 Проверку диапазона измерений углов продольного наклона оси поворота управляемых колес проводить с помощью квадранта оптического, путем установки передних измерительных блоков стенда на установки утломерные. Схема измерений приведена на рисунке 7. Установки утломерные устанавливаются на твердом плоском основании как показано на Рис. 2. Столы должны имитировать переднюю ось автомобиля.

Диапазон устройства проверяется путем задания с помощью измерительной шкалы квадранта оптического значений утлов попречного наклона оси поворота управляемых колес автомобиля +20° и -20° (см. рисунок 7).

Показания по стенду при заданном угле:

+20° должны находиться в диапазоне от +19°55' до +20°05'; -20° должны находиться в диапазоне от -19°55' до -20°05'.

винты

Регулиров очные

_

Регулиров очные

винты

Направление движения автомобиля

Рисунок 7 - Схема измерений углов поперечного наклона оси поворота управляемых колес

-

7.4.4.2 Определение абсолютной погрешности измерений углов поперечного наклона оси поворота управляемых колес.

При определении абсолютной погрешности измерений углов поперечного наклона осн поворота управляемых колес необходимо использовать квадрант оптический типа КО-60М. установки угломерные и набор установочных приспособлений. Испытания проводить в следующей последовательности:

установить столы поворотные на твердом плоском основании как показано на рисунке 2. Столы должны имитировать переднюю ось автомобиля;

установить на установках угломерных с помощью установочных приспособлений два передних измерительных блока стенда;

включить и перевести устройство в режим измерений углов поперечного наклона оси поворота управляемых колес:

установить оптический квадрант на установку угломерную, имитирующей левое колесо автомобиля как показано на рисунке 6.

с помощью нижних регулировочных винтов установки угломерной задавать углы наклона диска, соответствующие углам поперечного наклона оси поворота управляемых колес. Для этого диск должен поворачиваться вокруг оси В-В (см. рисунок 7). Конкретные значения углов должны выбираться таким образом, чтобы одинаковое количество точек находились как в положительной области диапазона измерений, так и в отрицательной области диапазона измерений углов поперечного наклона оси поворота. В ходе получения прямой ветви градуировочной характеристики измерительных блоков для измерений углов поперечного наклона оси поворота управляемых колес должна проверяться и нулевая точка диапазона. Абсолютные значения углов при этих измерениях должны выбираться таким образом, чтобы они равномерно перекрывали весь диапазон измерений.

для получения прямой ветви градуировочной характеристики измерительных блоков для измерений углов поперечного наклона оси поворота управляемых колес произвести, используя оптический квадрант, последовательное наклонение левого измерительного блока стенда восемью ступенями через 0.2*(|хтах|) от -0,8* )

через точку Ox (|xmax |) до +0.8х(|хтах |). Занести в протокол поверки соответствующие показания с экрана поверяемого стенда 1 i.’k, где: i - номер градуировки, а к - номер ступени. Совокупность значений i.'k = F (х) при фиксированном значении i представляет собой прямую ветвь градуировочной кривой.

для получения обратной ветви градуировочной характеристики датчиков для измерений углов продольного наклона оси поворота управляемых колес произвести, используя оптический квадрант, последовательное наклонение левого измерительного блока устройства восемью ступенями через 0.2x(|.vmaA ) от +0.8x(|xmax ) через точку Ox(i.vmaJ) до -0.8 х (|.rmax |). Занести в протокол поверки соответствующие показания с экрана поверяемого устройства -v i, "к. где: i - номер градуировки, а к - номер ступени. Совокупность значений А i, "k = F (х) при фиксированном значении i представляет собой обратную ветвь градуировочной кривой.

запись полученных в каждой точке измерений в протоколе производится после успокоения установки утломерной и показаний по стенду, т. е. примерно через 30 - 40 сек после достижения измеряемого значения.

прямая ветвь градуировочной кривой снимается в результате прямого хода градуировки датчиков, обратная - в результате обратного хода градуировки датчиков. Один прямой ход и один следующий за ним обратный ход градуировки составляют одну градуировку измерительного блока. В ходе эксперимента необходимо произвести не менее десяти градуировок измерительных блоков.

выполнить процедуры получения градуировочных характеристик, приведенные выше для правого измерительного блока стенда. Результаты измерений занести в протокол.

-

7.4.4.3 Обработка результатов и определение погрешности измерений утлов поперечного наклона оси поворота управляемых колес автомобиля.

Определение погрешностей измерений датчиков производится в процессе обработки результатов проведенных измерений и полученных градуировочных таблиц в порядке, определенном пунктом 7.4.1.3 настоящей методики проведения поверки.

Результаты поверки по данному пункту настоящей методики считать положительными, если диапазон измерений углов поперечного наклона оси поворота управляемых колес соответствует значениям ±20°.

Результаты поверки по данному пункту настоящей методики считать положительными, если полученное значение абсолютной погрешностей измерений утлов поперечного наклона оси поворота управляемых колес в диапазоне измерений не выходит за пределы ±5'.

7.4.5 Определение диапазона измерении и абсолютной погрешности измерений смешения рамы транспортных средств

-

7.4.5.1 При определении абсолютной погрешности измерений смещения рамы транспортных средств необходимо использовать меры длины концевые плоскопараллельные (далее - меры длины), рулетку измерительную, измерительные блоки, набор установочных приспособлений (стоек для установки измерительных блоков и измерительных мишеней) и измерительные мишени.

-

7.4.5.2 Испытания проводить в следующей последовательности:

-

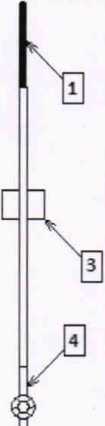

- установить стойки для установки измерительных блоков и стойки для установки измерительных мишеней на твердом плоском основании, как показано на рисунке 8. При этом расстояние между' измерительным блоком и задними мишенями должно быть (1,0 - 1,1) м, а между’ измерительным блоком и передними мишенями должно быть (20 - 20,1) м.

-

- установить на соответствующие стойки измерительные блоки и измерительные мишени:

Расшифровка

-

1 - Измерительная мишень

-

2 - Измерительный блок

-

3 - Стойка

-

4 - Балка с механизмом

регулировки вылета

-

Рисунок 8 - Схема расстановки (вид сверху)

- определить измерительную базу, относительно которой устройство будет производить измерения. Для этого необходимо ввести в ПО устройства (см. рисунок 9) данные: расстояние между мишенями (оно должно быть одинаковым на обоих парах) и расстояние между стойками (3) (измерения данных расстояний проводить рулеткой измерительной металлической). И в дальнейшем при перемещении балок с мишенями расстояния между мишенями на балках не должно меняться.

|

■ | ||

|

L-______L | ||

|

— |

50» г |

■ |

|

HI | ||

|

и и | ||

|

— |

500 | |

Hl |

|

2800 : | ||

Рисунок 9 - Окно ввода данных

-

- далее, установить стойки со спаренными передними мишенями на расстояние 20 м спереди от измерительных блоков, а стойки со спаренными задними мишенями на расстояние 1м сзади от измерительных блоков.

-

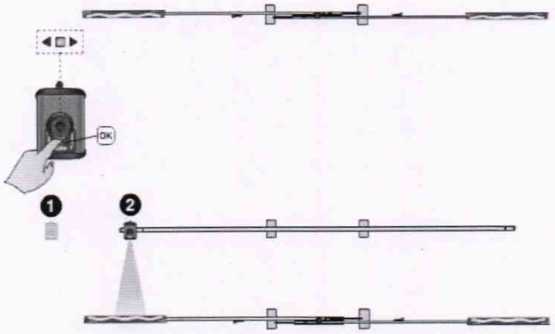

- поместить первый измерительный блок (1) на левую сторону балки (см. рисунок 10). Убедиться в том. что крепёжный винт измерительного блока находится на верхней стороне. Направить камеру на ближайшую мишень и нажать на [ОК]

•S - - L- 2

=-=------ Q -—Е

Рисунок 10

- снять первый измерительный блок (1) и установить второй измерительный блок (2) на ту же сторону балки (левую) (см. рисунок И). Убедитесь в том. что крепёжный винт находится на верхней стороне измерительного блока. Направить измерительный блок на ближайшую мишень и нажать на IOKJ.

Рисунок 1 1

- снять второй измерительный блок (2) с балки и повернуть его. приблизительно, на 180°в горизонтальной плоскости так. чтобы крепежный винт оставался сверху (см. рисунок 12). Установить его обратно на балку, и навести измерительный блок на дальнюю мишень. Затем нажать на ОК.

•В"----■&

Рисунок 12

- установить первый измерительный блок (1) на противоположной стороне балки (справа) (см. рисунок 13). Убедиться, что крепёжный винт находится на верхней стороне. Направить первый измерительный блок (1) на ближайшую мишень и нажать на [ОК].

- - в- —==>

■---■ В □ -------

Рисунок 13 - снять первый измерительный блок (1) с балки и повернуть его на 180 градусов в горизонтальной плоскости так. чтобы крепежный винт оставался сверху (см. рисунок 14). Установить его обратно на балку, и навести на дальнюю мишень и нажать на [ОК].

*■-" ----- В В— --------- -

Рисунок 15

- удостовериться, что ПО сняло четыре контрольных точки измерительной базы и. что эти данные отображаются на экране ПК. также на экране должно отображаться расстояние между передними и задними мишенями. Таким образом измерительная база определена. Для

МП АПМ 17-18 проведения дальнейших измерений перемещаются передние мишени (дальние), задние мишени (ближние) перемещать нельзя.

- передвинуть стойки со спаренными передними мишенями к измерительным блокам таким образом, чтобы расстояние между балки с измерительными блоками и балки спаренными передними мишенями было (0.4 — 0.5) м (данное расстояние контролировать рулеткой измерительной).

-

7.4.5.3 Для определения абсолютной погрешности измерений смещения рамы транспортных средств в вертикальной плоскости при смещении вверх от «нулевого» положения (стартовое положение стоек, измерительных мишеней и измерительных блоков, при котором стенд был приведен в режим измерений смещения рамы транспортных средств) необходимо последовательно установить на одну из стоек под «подвижную» балку, на которой закреплены измерительные мишени, меры длины, которые суммарно дадут смещение по высоте на 50, 100. 150 и 200 мм. После установки каждой меры (или нескольких мер. которые суммарно дают необходимое смещение) снять и занести в протокол показания смещения рамы транспортных средств в вертикальной плоскости («vertical bending») по поверяемому устройству. По завершению процесса снять меры длины.

Провести не менее трёх серий аналогичных измерений.

Повторить вышеописанные операции на расстояниях между измерительными блоками и измерительными мишенями 10.0±0.1 м и 20.0±0.1 м. Данное расстояние контролировать рулеткой измерительной.

-

7.4.5.4 Для определения абсолютной погрешности измерений смещения рамы транспортных средств в вертикальной плоскости при смещении вниз от «нулевого» положения провести подготовительные операции по п. 7.4.5.2 (при необходимости).

При установке «подвижной» балки с измерительными мишенями под неё на обе стойки установить концевые меры 200 мм. Таким образом «подвижная» балка в «нулевом» положении будет изначально приподнята на 200 мм.

Снимая или устанавливая меры меньшего номинала с одной из стоек, последовательно задать смещение вниз на 50. 100. 150 и 200 мм. При достижении необходимого смещения снять и занести в протокол показания смещения рамы транспортных средств в вертикальной плоскости («vertical bending») по поверяемому устройству. По завершению процесса вернуть «подвижную» балку в «нулевое» положение, установив меры длины.

Провести не менее трёх серий аналогичных измерений.

Повторить вышеописанные операции на расстояниях между измерительными блоками и измерительными мишенями 10.0±0.1 м и 20.0=0.1 м. Данное расстояние контролировать рулеткой измерительной.

-

7.4.5.5 Дтя определения абсолютной погрешности измерений смещения рамы транспортных средств в горизонтальной плоскости провести подготовительные операции по п. 7.4.5.2 (при необходимости).

Сверху на «подвижную» балку у края одной из стоек нанести отметку7 (см. пример на рис. 16).

Далее задать смещение балки в горизонтальном направлении влево на 50 мм. контролируя это смещение рулеткой измерительной. Снять и занести в протокол показания смещения рамы транспортных средств в горизонтальной плоскости («side bending») по поверяемому устройству. Повторить операции, задав смещение на 100, 150 и 200 мм в том же направлении. По завершению процесса вернуть балку в «нулевое» положение.

Провести не менее трёх серий аналогичных измерений.

Провести не менее трёх серий аналогичных измерений при смещении балки в право.

Повторить вышеописанные операции на расстояниях между7 измерительными блоками и измерительными мишенями 10.0±0.1 м и 20.0±0.1 м. Данное расстояние контролировать рулеткой измерительной.

Рисунок 16

-

7.4.5.6 Используя полученные результаты измерений по п. 7.4.5.3 - 7.4.5.5. вычислить абсолютную погрешность измерений смещения рамы транспортных средств по формуле:

А2 = 5i “ 5этг гДе

где Ai - абсолютная погрешность измерений смещения рамы транспортных средств при i-ом смещении, мм;

Si - значение i-ro смещения по поверяемому устройству, мм:

Syri - значение смещения i-ro по эталонному средству измерений, мм.

За окончательный результат принять наибольшее значение Ai

-

7.4.5.7 Абсолютная погрешность измерений смещения рамы транспортных средств не должна превышать следующих значений:

-

- на расстоянии между измерительными блоками и измерительными мишенями от 0.4 до 7.5 м включ. - ±3 мм.

-

- на расстоянии между измерительными блоками и измерительными мишенями св. 7.5 до 20.0 м - ±(3,0+0,4(D-7.5)), где D - расстояние между измерительными блоками и подвижными мишенями.

Если перечисленные требования не выполняются, устройство признают непригодным к применению, дальнейшие операции поверки не производят.

8 Оформление результатов поверки

-

8.1 Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждому пункту раздела 7 настоящей методики поверки.

-

8.2 При положительных результатах поверки стенд признается годным к применению и на него выдается свидетельство о поверке установленной формы. Знак поверки наносится на свидетельство о поверке в виде наклейки и/или оттиска поверительного клейма.

-

8.3 При отрицательных результатах поверки, стенд признается непригодным к применению и на него выдается извещение о непригодности установленной формы с указанием основных причин.

Руководитель отдела ООО «Автопрогресс-М»

В.И. Скрипник

18