Методика поверки «ГСОЕИ. Устройства контроля веса УКВ » (МЦКЛ.0320.МП)

СОГЛАСОВАНО

ый директор

«МЦЭ»

А.В. Федоров ? 2021 г.

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ ИНСТРУКЦИЯ

УСТРОЙСТВА КОНТРОЛЯ ВЕСА УКВ

МЕТОДИКА ПОВЕРКИ

МЦКЛ.0320.МП

Москва

2021 г.

1 ОБЩИЕ ПОЛОЖЕНИЯ-

1.1 Настоящая методика поверки распространяется на устройства контроля веса УКВ (далее - устройство), предназначенные для измерения массы и сортировки и(или) маркировки фасованных товаров.

-

1.2 Настоящий документ устанавливает методику первичной (при вводе в эксплуатацию и/или после ремонта) и периодической поверки весов.

-

1.3 Интервал между поверками - 1 год.

-

1.4 Настоящая методика разработана в соответствии с требованиями Приказа №2907 от 28.08.2020 «Об утверждении порядка установления и изменения интервала между поверками средств измерений, порядка установления, отмены методик поверки и внесения изменений в них, требования к методикам поверки средств измерений».

-

1.5 Поверка устройств контроля веса УКВ по данной методике обеспечивает прослеживаемость к государственному первичному эталону массы ГЭТЗ-2008 по Приказу Федерального Агентства по техническому регулировании и метрологии от 29.12.2018 г. № 2818 «Об утверждении Государственной поверочной схемы для средств измерений массы».

-

1.6 Методика поверки реализуется методом непосредственного сличения значений физических величин, измеренных поверяемым устройством, со значениями этих величин, измеренных рабочими эталонами.

-

2.1 При поверке проводятся операции, указанные в таблице 1.

Таблица 1 — Операции поверки как модуля весов

|

Наименование операций |

Номер пункта методики поверки |

Проведение операций при | |

|

первичной поверке |

периодической поверке | ||

|

Идентификация программного обеспечения (ПО) |

6 |

да |

да |

|

Внешний осмотр |

7 |

да |

да |

|

Опробование |

8 |

да |

да |

|

Определение метрологических характеристик |

9 |

да |

да |

|

Проверка установки нуля |

9.1 |

да |

да |

|

Оценка погрешности в автоматическом режиме работы |

9.2 |

да |

да |

|

Определение погрешности в неавтоматическом (статическом) режиме работы |

9.3 |

да |

да |

|

Определение погрешности показаний при нецентральном нагружении |

9.4 |

да |

да |

-

3.1 Операции поверки должны быть проведены при стабильной температуре окружающей среды.

-

3.2 Условия проведения поверки:

- диапазон рабочих температур, °C.........................................от +10 до +40.

-

- изменение температуры воздуха в помещении во время поверки не должно быть более ± 0,5 °C в течение 1 ч;

-

- относительная влажность от 30 % до 80 %;

-

- атмосферное давление от 86 до 106,7 кПа.

-

3.3 Внешние электрические и магнитные поля (кроме земного), а также вибрации, тряски и ударов, влияющие на работу прибора, должны отсутствовать.

-

3.4 Устройство перед использованием должно быть выдержано не менее двух часов в помещении, где проводят поверку.

-

4.1 При проведении поверки применяется средства поверки, с техническими и метрологическими характеристиками, приведенными в таблице 2.

Таблица 2 - Технические и метрологические характеристики средств поверки

|

Наименование эталона единиц величины, средства измерений |

Технические и метрологические характеристики |

Регистрационный номер в Федеральном информационном фонде по обеспечению единства измерений |

|

Весы неавтоматического действия |

Не менее III класса точности, диапазон измерений от 50 г до 12 кг |

63850-16 |

|

Рабочий эталон единицы массы 4-го разряда по приказу Госстандарта от 29 декабря 2018 № 2818 «Об утверждении Г осударственной поверочной схемы для средств измерений массы» |

Номинальная масса от 50 г до 10 кг, класс точности Mi по ГОСТ OIML 111-1-2009. «ГСИ. Гири классов Ei, Е2, Fi, F2, Mi, Mi-2, М2, M2-3 и Мз. Метрологические и технические требования» |

52196-12 |

-

4.2 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемого прибора с требуемой точностью.

-

4.3 Все средства поверки (рабочие эталоны) должны быть поверены. Сведения о результатах их поверки должны быть размещены в Федеральном информационном фонде по обеспечению единства измерений. Испытательное оборудование, применяемое при поверке весов должно быть аттестовано.

-

4.4 Поверку проводят при скорости движения системы транспортирования, соответствующей скорости технологической линии в которой применяется поверяемое устройство. При проведении периодической поверки допускается проведение поверки в ограниченном диапазоне измерений в соответствии с письменным заявлением владельца устройства с указанием в свидетельстве о поверке информации об объеме проведенной поверки.

-

5.1 При проведении поверки соблюдают требования безопасности в соответствии с правилами техники безопасности, действующими на предприятии, где производится поверка; ГОСТ 12.2.003-91 «Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности», а также указанные в Руководстве по эксплуатации на весы и в эксплуатационной документации на используемое поверочное и вспомогательное оборудование, используемые при поверке.

-

5.2 К проведению поверки допускаются лица, аттестованные в качестве поверителей и прошедшие обучение и проверку знаний требований охраны труда в соответствии с ГОСТ 12.0.004-2015 «Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения», годных по состоянию здоровья.

-

6.2 Идентификационное наименование программного обеспечения и номер версии высвечивается при обращении к соответствующему подпункту меню, а также при включении блока управления устройства.

Таблица 3 - Идентификационные данные программного обеспечения (ПО)

|

Идентификационные данные |

Значение для ПО весов |

|

Идентификационное наименование ПО |

UKV |

|

Номер версии ПО, не ниже |

1.01.ХХ* |

|

*- где X принимает значения от 0 до 9 | |

-

6.2 Если номер версии ПО не удовлетворяет этим условиям, поверка прекращается, а результаты поверки считаются отрицательными

-

7.1 При внешнем осмотре должно быть установлено соответствие поверяемых устройство эксплуатационной и технической документации.

-

7.2 Устройство подвергается внешнему осмотру в целях:

-

- проверки отсутствия видимых повреждений сборочных единиц, при необходимости наличия знаков безопасности;

-

- проверки наличия обязательных надписей и расположения знака поверки и контрольных знаков (клейм, пломб и т.п.);

-

- проверки отсутствия признаков несанкционированного доступа (целостности средств защиты от несанкционированного доступа);

При наличии устройства установки по уровню и индикатора уровня должно быть установлено с наклоном не более 1 % или минимальным значением, которое маркировано на индикаторе уровня. Индикатор уровня (при наличии) должен быть жестко зафиксирован на устройстве в хорошо видимом месте.

8 ПОДГОТОВКА К ПОВЕРКЕ И ОПРОБОВАНИЕ-

8.1 Средства поверки подготавливают к работе в соответствии с требованиями эксплуатационной документации.

-

8.2 Подготовку к поверке проводят в объеме подготовки прибора к работе методами, приведенными в Руководстве по эксплуатации.

-

8.3 Опробование

-

8.3.1 При опробовании проверяют:

-

-

- работоспособность устройства;

-

- работу устройств установки нуля;

- работоспособность функциональных возможностей, предусмотренных эксплуатационной документацией.

Эти операции могут быть совмещены с проверкой метрологических характеристик по п. 9.1.

-

8.3.2 Функция динамической регулировки не должна быть доступна (для оператора должен быть заблокирован доступ к этой функции, или установлен соответствующий уровень доступа к настройкам систем).

-

9 ОПРЕДЕЛЕНИЕ МЕТРОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК

Испытание по определению точности установки нуля проводится в неавтоматическом (статическом) режиме работы.

Устанавливают устройство на нуль, затем отключают функцию установки нуля. Если устройство имеет устройство слежения за нулем, то показание должно быть выведено за диапазон слежения за нулем (например, путем нагружения на 10 е).

Нагрузку следует приложить на грузоприемное устройство. Увеличивают нагрузку небольшими порциями (<0,2 е), чтобы определить значение дополнительной нагрузки, при которой происходит изменение показания на одну цену деления выше нуля (или на одну цену деления по отношению к следующему, если нагрузка в 10 е добавлялась для исключения возможности слежения за нулем).

При нагрузке близкой к нулю (10 е) Lo, записывают соответствующее показание 1о. Помещают дополнительные гири, например, эквивалентные 0,1 е, до тех пор, пока показание не возрастет однозначно на одно деление (1о + е).

Погрешность в нуле вычисляют по формуле (1)

Ео — 1о + 0,5 е — AL — Lo (1)

где 1о - показание устройства при нагрузке близкой к нулю;

AL - масса дополнительно установленных гирь;

Lo - нагрузка близкая к нулю.

Отклонение нуля на результат взвешивания (предел погрешности) не должно превышать 0,25 е.

9.2 Оценка погрешности в автоматическом режиме работы-

9.2.1 Скорость движения грузовой транспортной системы должна соответствовать скорости технологической линии в которой применяется поверяемое устройство и, если скорость регулируется оператором, она должна быть приблизительно равна середине диапазона регулирования, устройство должно быть настроено для работы на этой скорости в соответствии с эксплуатационной документацией.

-

9.2.2 Оценку погрешности проводить при испытательной нагрузке близкой к средней нагрузке технологической линии. Для определения условно истинного значения массы каждой испытательной нагрузки должно быть проведено ее взвешивание на контрольных весах.

Число взвешиваний для каждой испытательной нагрузки зависит от ее массы, как указано в таблице 4.

Таблица 4 — Число взвешиваний

|

Класс точности |

Масса нагрузки |

Число испытательных взвешиваний |

|

X |

т < 1 кг |

60 |

|

1 кг < т < 10 кг |

30 | |

|

10 кг < т < 20 кг |

20 | |

|

Y |

Минимум 10 для любой нагрузки | |

-

9.2.3 Выполнить автоматическое взвешивание испытательной нагрузки на устройство определенное число раз, указанное в таблице 3, и записать показания каждого результата взвешивания.

-

9.2.4 При каждом взвешивании должно быть показано или отпечатано измеренное значение массы каждой нагрузки (или разница между этим значением и опорной точкой).

-

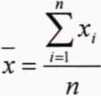

9.2.5 Допускаемая средняя погрешность рассчитывается по формуле (2)

(2)

где xi— погрешность показания для z-той нагрузки,

х — среднее значение погрешностей,

п — число взвешиваний.

Пределы допускаемой средней (систематической) погрешности при поверке не должны

превышать значений, указанных в таблицах 5 и 6.

Таблица 5

|

Нагрузка т, выраженная в поверочных делениях, е |

Пределы допускаемой средней погрешности для устройств класса X | |

|

XIII |

первичная поверка |

в эксплуатации |

|

от Min до 500 е включ. |

±0,5 е |

±1,0 е |

|

св. 500 е до 2000 е включ. |

±1,0 е |

±2,0 е |

|

св. 2000 е до Мах включ. |

±1,5 е |

±3,0 е |

Таблица 6

|

Нагрузка т, выраженная в поверочных делениях, е |

МРЕ для устройств класса Y | |

|

Y(a) |

первичная поверка |

в эксплуатации |

|

от Min до 500 е включ. |

±1,0 е |

±1,5 е |

|

св. 500 е до 2000 е включ. |

±1,5 е |

±2,5 е |

|

св. 2000 е до Мах включ. |

±2,0 е |

±3,5 е |

9.2.6 Допускаемое стандартное отклонение погрешности (СКО) рассчитывается по формуле

(3)

1=1

(3)

где xi— показание для /-той нагрузки,

* — среднее значение измеренной нагрузки, п — число взвешиваний.

Значение предела допускаемого стандартного отклонения, при автоматическом режиме работы устройства при первичной поверке и в эксплуатации, выраженное процентах от массы нагрузки (т) или в граммах, для систем класса точности XIII, указано в таблице 7.

Таблица 7

|

Значение массы нагрузки т, г |

Предел допускаемого стандартного отклонения (в процентах от m или в граммах) | |

|

Первичная поверка |

В эксплуатации | |

|

т<50 |

0,48 % |

0,6 % |

|

50 < т < 100 |

0,24 г |

0,3 г |

|

100 < т <200 |

0,24 % |

0,3 % |

|

200 < т < 300 |

0,48 г |

0,6 г |

|

300 < т < 500 |

0,16% |

0,2 % |

|

500 <т <1000 |

0,8 г |

1,0 г |

|

1000 <т< 10000 |

0,08 % |

0,1 % |

|

10000<т< 15000 |

8г |

10 г |

-

9.3.1 Операцию поверки проводят, если поверяемое устройство предназначено для неавтоматического (статического) взвешивания или (в случае периодической поверки) используется для определения массы тары для взвешиваемой продукции.

-

9.3.2 Приложить испытательные нагрузки от Min до Мах (нагружение), а затем снять их от Мах до Min (разгружение). Должны быть использованы не менее 5 различных испытательных нагрузок. Нагрузки при взвешиваниях должны располагаться по центру системы транспортирования.

Если устройство снабжено устройством автоматической установки нуля или устройством слежения за нулем, оно может быть включено во время проведения поверки.

-

9.3.3 При определенной нагрузке L, записывают соответствующее показание I. Помещают дополнительные гири, эквивалентные 0,1 е, до тех пор, пока показание устройств не возрастет однозначно на одно деление (/ + е). Дополнительная нагрузка ДА, приложенная к грузоприемному устройству, дает показание Р перед округлением, которое рассчитывается по формуле (4)

Погрешность перед округлением рассчитывается по формуле (5)

Оценивают погрешность при нулевой нагрузке Ео и погрешность Е при нагрузке А, с помощью метода, описанного выше.

Скорректированная погрешность перед округлением £с рассчитывается по формуле (6)

-

9.3.4 Значения погрешности не должны превышать установленные пределы для соответствующих классов точности, указанных в таблице 8.

Таблица 8

|

Нагрузка т, выраженная в поверочных делениях, е |

МРЕ для устройств классов X и Y | |

|

XIII и Y(a) |

первичная поверка |

в эксплуатации |

|

от Min до 500 е включ. |

±0,5 е |

±1,0 е |

|

св. 500 до 2000 е включ. |

±1,0 е |

±2,0 е |

|

св. 2000 е до Мах включ. |

±1,5 е |

±3,0 е |

-

9.4.1 Нецентральное нагружение для устройств в статическом режиме работы.

Приложить нагрузку 1/3 Мах на ГПУ устройства. На ГПУ систем с системой транспортирования груза, имеющей п точек опоры больше четырех, к каждой точке опоры должна быть приложена нагрузка, равная 1/(п - 1) Мах (плюс масса тары компенсации).

Нагрузка должна располагаться по центру сегмента, если используется одна гиря, и равномерно по сегменту, если используется несколько маленьких гирь.

Определить погрешность по методике п. 9.3.1.

-

9.4.2 Погрешность не должна превышать значений, указанных в таблице 8.

-

10.1 Результаты поверки считаются положительными, если при проведении всех операций поверки, указанных в таблице 1, получены положительные результаты.

-

11.1 При положительных результатах поверки результаты поверки устройства подтверждаются сведениями о результатах его поверки, включенными в Федеральный информационный фонд по обеспечению единства измерений.

-

11.2 По заявлению владельца устройства или лица, представившего его на поверку, выдается свидетельство о поверке и (или) в паспорт устройства вносится запись о проведенной поверке, заверяемая подписью поверителя и знаком поверки, с указанием даты поверки.

-

11.3 При отрицательных результатах поверки устройство к эксплуатации не допускается, сведения об отрицательных результатах поверки размещаются Федеральном информационном фонде по обеспечению единства измерений.

-

11.4 Результаты первичной и периодической поверки оформляются протоколами произвольной формы.

Григорьева

Руководитель сектора испытаний

ЗАО КИП «МЦЭ»

8