Методика поверки «ГСИ. Штангензубомеры с нониусами. Типы ШЗН-18 ШЗН-40» (МИ 524-89)

T88.1

РЕКОМЕНДАЦИЯ

ГСИ. Штангензубомеры с нониусами. Типы ШЗН-18,

ШЗН-40 МЕТОДИКА ПОВЕРКИ

МИ 524-89

Дата введения 1.08.1989 г.

ИНФОРМАЦИОННЫЕ ДАННЫЕРАЗРАБОТАНА Кировским инструментальным заводом "Красный инструментальщик" ИСПОЛНИТЕЛИ: Колесников Е.Г. (руководитель разработки); Левин Е.М.

УТВЕРЖДЕНА Кировский центром стандартизации и метрологии 9 марта 1989 г. ЗАРЕГИСТРИРОВАНА ВНИИМС

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 443-76 |

3.2.1 |

|

ГОСТ 2015-84 |

1.1 |

|

ГОСТ 2475-88 |

1.1 |

|

ГОСТ 2789-73 |

4.4.2 |

|

ГОСТ 2923-75 |

1.1 |

|

ГОСТ 5950-73 |

1.1 |

|

ГОСТ 8026-75 |

1.1 |

|

ГОСТ 9038-90 |

1.1 |

|

ГОСТ 9378-75 |

1.1 |

|

ТУ2-034-225-87 |

1.1 |

|

ТУ2-034-773-89 |

Вводная часть |

ВНЕСЕНО Изменение по Извещению ШЗН.1-94.

Настоящая рекомендация распространяется на штангензубомеры с нониусами типов ЩЗН-18 и ШЗН-40, выпускаемые по ТУ2.034.773 и устанавливает методику их первичной и периодической поверок.

1. Операции и средства поверки-

1.1. При проведении поверки должны быть выполнены операции и применены средства, указанные в таблице

Таблица

|

Наименование операции |

Номер пункта |

Наименование образцового средства измерений или вспомогательного средства поверки; номер документа, регламентирующего технические требования к средству; разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

Проведение операции при: | |

|

первичной поверке |

периодической поверке | |||

|

Внешний осмотр |

4.1 |

- |

Да |

Да |

|

Опробование |

4.2 |

- |

Да |

Да |

|

Проверка размагниченности |

4.3 |

Частицы из низкоуглеродистой стали массой не более 0,1 г |

Да |

Да |

|

Определение метрологических характеристик |

4.4 | |||

|

Определение расстояния от верхней кромки края нониуса до поверхности шкалы штанги и высотной линейки |

4.4.1 |

Щупы. Набор № 2 кл. точности 2 ТУ2-034-225 |

Да |

Нет |

|

Определение шероховатости измерительных поверхностей губок и высотной линейки |

4.4.2 |

Образцы шероховатости поверхности ГОСТ 9378 с параметром шероховатости Ra < 0,32 мкм |

Да |

Нет |

|

Определение отклонения от плоскостности измерительной поверхности губок и отклонения от прямолинейности измерительной поверхности высотной линейки и торцов губок |

4.4.3 |

Линейка ЛД-1-80 ГОСТ 8026; меры длины концевые плоскопараллельные кл. точности 2 ГОСТ 9038; пластина плоская стеклянная нижняя ПИ60 кл. точности 2 ГОСТ 2923 |

Да |

Да |

|

Определение параллельности измерительных поверхностей подвижной и неподвижной губок при нулевой установке штрихов шкал нониуса и штанги. |

4.4.4 |

То же |

Да |

Да |

|

Определение просвета между плоскостью, в которой находятся торцы концов губок, и измерительной поверхностью высотной линейки при нулевом положение высотной линейки |

4.4.5 |

Линейка ЛД-1-80 ГОСТ 8026; меры длины концевые плоскопараллельные кл. точности 2 ГОСТ 9038; пластина плоская стеклянная нижняя ПИ60 кл. точности 2 ГОСТ 2923 |

Да |

Да |

|

Определение погрешности штангензубомера |

4.4.6 |

Ролики ГОСТ 2475; калибры-пробки ГОСТ 2015 или ролики (см. приложение) |

Да |

Да |

Примечание. Допускается применять другие средства поверки, аттестованные в установленном порядке и удовлетворяющие по точности требованиям настоящей рекомендации.

2. Требования безопасности-

2.1. При проведении поверки должны быть соблюдены следующие требования безопасности: требования ГОСТ 12.3.002 - оборудование, применяемое при поверке, должно соответствовать требованиям ГОСТ 12.2.003 воздух рабочей зоны должен соответствовать требованиям ГОСТ 12.1.006 при температуре помещения, соответствующей условиям поверки для легких физических работ.

-

3.1. При проведении поверки должны соблюдаться следующие условия:

-

3.1.1. Температура рабочего пространства должна быть (20 ± 5) °C. Скорость изменения температуры не должна превышать 2 °C в течение одного часа.

-

3.1.2. Относительная влажность окружающего воздуха - не более 80 %.

-

-

3.2. Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

3.2.1. Штангензубомер и средства поверки должны быть промыты и протерты мягкой тканью.

-

(Измененная редакция, Изм. 1994 г.).

-

3.2.2. Штангензубомер и средства поверки должны быть выдержаны в помещении, где будет производиться поверка, не менее 3 ч.

-

4. Проведение поверки

-

4.1.1. При внешнем осмотре должно быть установлено соответствие штангензубомера следующим требованиям:

-

4.1.1.1. В комплект изделия должны входить: штангензубомер, футляр и паспорт.

-

4.1.1.2. Наружные поверхности штангензубомера не должны иметь механических повреждений, заусенцев и следов коррозии, влияющих на эксплуатационные качества штангензубомера и ухудшающих его внешний вид.

-

4.1.1.3. Наружные поверхности штангензубомера, за исключением измерительных, должны иметь хромовое покрытие. Допускается лакокрасочное покрытие рамок микроподачи.

-

4.1.1.4. На штангензубомере должны быть нанесены: товарный знак предприятия-изготовителя, диапазон модулей измеряемых колес, значение отсчета по нониусу, порядковый заводской номер изделия, год выпуска или его условное обозначение.

-

(Измененная редакция, Изм. 1994 г.).

-

4.1.1.5. Каждое пятое деление шкал штанги и высотной линейки должно быть отмечено удлиненным штрихом, а каждое десятое деление - более длинным штрихом и соответствующим числом, указывающим сантиметры.

Каждое второе деление шкалы нониуса должно быть отмечено удлиненным штрихом, а каждое четвертое деление - числом, указывавшим десятые доли миллиметра.

Штрихи и цифры должны быть отчетливы. Штрихи нониуса должны доходить до края скоса нониуса.

-

4.1.1.6. Плоскость нониуса, на которой нанесены штрихи, должна быть наклонена по направлению к штанге и высотной линейке, и иметь ровный край.

-

4.2.1. При опробовании проверяют соответствие штангензубомера следующим требованиям:

-

4.2.1.1. Подвижные части должны перемещаться легко, без заеданий и надежно крепиться в устанавливаемом положении зажимными устройствами.

-

4.2.1.2. Мертвый ход микрометрической пары не должен превышать 1/3 оборота гайки микроподачи.

-

4.2.1.3. На штанге и высотной линейке должны быть нанесены шкалы с отметками в виде штрихов через 1 мм. Длина шкал должна быть больше верхнего предела измерений не менее чем на длину штриховой шкалы нониуса.

-

4.2.1.4. Конструкция штангензубомера должна допускать возможность продольной регулировки нониуса на рамке.

-

-

4.3. Проверку размагниченности производят с помощью мелких частиц из низкоуглеродистой стали массой не более 0,1 г. Мелкие частицы не должны прилипать к штангензубомеру.

-

4.4.1. Определение расстояния от верхней кромки края нониуса до поверхности шкалы штанги и высотной линейки производят щупом в двух местах по длине штанги и высотной линейки. Щуп с номинальным значением толщины 0,25 мм укладывают на штангу и высотную линейку рядом с нониусом. Верхняя кромка края нониуса не должна быть выше поверхности щупа.

Расстояние от верхней кромки края нониуса до поверхности шкалы штанги и высотной линейки не должно превышать 0,25 мм.

-

4.4.2. Определение шероховатости измерительных поверхностей губок и высотной линейки производят визуально - сравнением с соответствующими образцами шероховатости поверхности.

Параметр шероховатости измерительных поверхностей губок и высотной линейки Ra < 0,32 мкм по ГОСТ 2789.

-

4.4.3. Определение отклонения от плоскостности измерительной поверхности губок и отклонения от прямолинейности измерительной поверхности высотной линейки и торцов концов губок производят с помощью лекальной линейки.

При определении отклонения от плоскостности ребро линейки прикладывают к измерительной поверхности губок параллельно длинному и короткому ребрам, а также по диагоналям.

Значение просвета определяют визуально сравнивая с "образцом просвета" равным 0,004 мм. Для получения "образца просвета" к рабочей поверхности плоской стеклянной пластины притирают параллельно друг другу концевые меры, разность номинальных длин которых составляет допустимую величину просвета 0,004 мм (две одинаковые меры большей длины притирают по краям, а меру меньшей длины - между ними). Тогда при наложении ребра лекальной линейки на концевые меры в направлении, параллельном их короткому ребру, получают требуемый "образец просвета".

При определении отклонения от прямолинейности ребро локальной линейки прикладывают к измерительной поверхности высотной линейки и торцам концов губок. Значение просвета определяют визуально сравнением с "образцом просвета" величиной 0,004 мм.

Допуск плоскостности измерительных поверхностей губок 0,004 мм. Допуск прямолинейности измерительной поверхности высотной линейки и торцов концов губок 0,004 мм.

-

4.4.4. Отклонение от параллельности измерительных поверхностей подвижной и неподвижной губок определяют по просвету между соприкасающимися поверхностями при незатянутом и затянутом зажиме штанги.

При сдвигании измерительных поверхностей подвижной и неподвижной губок нулевые штрихи шкал нониуса и штанги должны совпадать.

Значение просвета определяют визуально сравнением с "образцом просвета", составленным из концевых мер длины, величиной 0,01 мм.

Просвет между измерительными поверхностями губок не должен превышать 0,01 мм как при незатянутом, так и при затянутом зажиме штанги.

(Измененная редакция, Изм. 1994 г.).

-

4.4.5. Определение просвета между плоскостью, в которой находятся торцы концов губок, и измерительной поверхностью высотной линейки при нулевом положении высотной линейки производят при помощи лекальной линейки как при затянутом, так и при незатянутом зажиме высотной линейки.

Установку высотной линейки в нулевое положение производят путем совмещения нулевых штрихов шкал нониуса и высотной линейки. Штангу с подвижной губкой устанавливают в конце диапазона измерений.

Ребро лекальной линейки прикладывают к торцам концов губок. Значение просвета между ребром линейки и измерительной поверхностью высотной линейки определяют визуально, сравнивая с "образцом просвета".

При установке высотной линейки в нулевое положение измерительная поверхность высотной линейки должна лежать в одной плоскости с торцами концов губок. Допускаемый просвет 0,005 мм как при затянутом, так и при незатянутом зажиме высотной линейки.

-

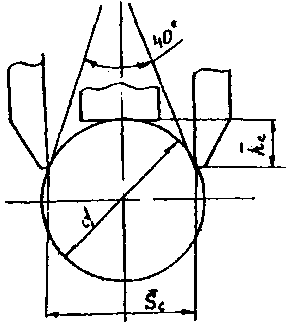

4.4.6. Определение погрешности штангензубомера как при затянутом, так и при незатянутом зажимах штанги и высотной линейки производят при помощи аттестованных роликов (см. приложение) или калибров-пробок. Поверка сводится к измерению хорды цилиндрического ролика, расположенного так, чтобы угол между плоскостями, касательными к поверхности ролика и проведенными через концы хорды, был равен приблизительно 40°. Этим имитируются условия измерения толщины зуба вблизи делительной окружности.

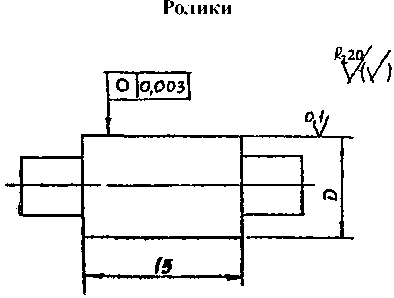

Для поверки используют два ролика с такими диаметрами, чтобы размер хорды одного ролика был близок к нижнему, а второго - к верхнему пределу диапазона измерений штангензубомера.

Размер хорды Sc и высоту сегмента hc подсчитывают по формулам:

Sc = 0,9397 d

hc = 0,2290 d где d - диаметр ролика.

Найденные значения Sc и hc округляют до второго десятичного знака и величины, кратной пяти.

Определение погрешности штангензубомера производят в следующей последовательности:

-

1) проверяют нулевую установку по обеим шкалам;

-

2) устанавливают высотную линейку на размер hc (высоту сегмента);

-

3) измеряют размер Sc (величину хорды).

За погрешность штангензубомера принимают разность между показанием прибора и расчетом значением хорды.

Погрешность штангензубомера как при затянутых, так и при незатянутых зажимах штанги и высотной линейки не должна превышать ± 0,05 мм.

5. Оформление результатов поверки-

5.1. Положительные результаты первичной поверки штангензубомеров предприятие-изготовитель оформляет отметкой в паспорте, заверенной поверителем.

-

5.2. На штангензубомеры, признанные годными при государственной поверке, выдают свидетельство о поверке по форме, установленной Госстандартом.

-

5.3. Положительные результаты периодической ведомственной поверки штангензубомеров оформляют отметкой в документе, составленном ведомственной метрологической службой.

-

5.4. Штангензубомеры, не удовлетворяющие требованиям настоящих методических указаний, бракуют и к применению не допускают.

ПРИЛОЖЕНИЕ

|

Тип штангензубомера |

D, мм |

|

ШЗН-18 |

2,5 ... 5 |

|

25 ... 26,5 | |

|

ШЗН-40 |

11,5 ... 13 |

|

58 ... 59 |

-

1. 58 ... 62 IIIRC-)

-

2. Старить при температуре 110 ... 130 °C в течение 48 ч.

-

3. Размер D аттестовать с точностью 0,005 мм.

-

4. Материал - сталь ХВГ ГОСТ 5950.