Методика поверки «ГСИ Система измерительная количества газа оперативного узла учета газа газопровода ,, точка выхода на берег -ООО ,, Ставролен ,, » (МП 1412/1-311229-2016)

Регистрационный номер записи в реестре аккредитованных лиц

RA.RU.311229

по испытаниям «СТП»

.В. Фефелов

2020 г.

ИНСТРУКЦИЯ

Государственная система обеспечения единства измерений

Система измерительная количества газа оперативного узла учета газа газопровода «Точка выхода на берег - ООО «Ставролен»

МЕТОДИКА ПОВЕРКИ

(с изменением № 1)

МП 1412/1-311229-2016

г. Казань

2020

СОДЕРЖАНИЕ

-

5 Требования техники безопасности и требования к квалификации поверителей

-

-

8.3 Определение относительной погрешности ИК объемного расхода газа при

-

8.4 Определение относительной погрешности ИК плотности газа при рабочих

-

8.5 Определение приведенной погрешности ИК абсолютного давления газа

-

8.6 Определение приведенной погрешности ИК перепада давления

-

8.9 Определение погрешности ИК довзрывоопасных концентраций горючих газов и

-

8.10 Определение относительной погрешности измерений времени

-

8.11 Определение относительной погрешности ИК компонентного состава газа

-

8.12 Определение относительной погрешности измерений объема газа, приведенного

Приложение А (рекомендуемое) Форма протокола поверки ИС

Приложение В (рекомендуемое) Схема подачи ГС на вход датчика Polytron 2IR

1 ВВЕДЕНИЕ

-

1.1 Настоящая инструкция распространяется на систему измерительную количества газа оперативного узла учета газа газопровода «Точка выхода на берег - ООО «Ставролен» (далее - ИС), заводской № 1967-14, и устанавливает методику первичной поверки до ввода в эксплуатацию и после ремонта, а также методику периодической поверки в процессе эксплуатации.

-

1.2 Допускается проведение поверки ИС в части отдельных измерительных каналов (далее - ИК) в соответствии с заявлением владельца ИС, с обязательным указанием в свидетельстве о поверке информации об объеме проведенной поверки.

-

1.3 Интервал между поверками ИС - 1 год.

2 ОБОЗНАЧЕНИЯ

Обозначения, принятые в настоящей инструкции, соответствуют обозначениям, принятым в документе 4600-РД-ОУУГ-ТК «Строительство объектов внешнего транспорта газа с месторождений Северного Каспия. Газопровод «Точка выхода на берег» - ООО «Ставролен». ОУУГ. Схема технологическая».

3 ОПЕРАЦИИ ПОВЕРКИ

При проведении поверки должны быть выполнены операции, приведенные в таблице 3.1.

Таблица 3.1 - Операции поверки

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при | |||

|

первичной поверке |

периодической поверке | ||||

|

перед вводом в эксплуатацию |

после ремонта (замены) измерительных компонентов ИК |

после ремонта (замены) связующих компонентов ИК | |||

|

Внешний осмотр |

8.1 |

Да |

Да |

Да |

.....Да. |

|

Опробование |

8.2 |

Да |

Да |

Да |

Да |

|

Определение относительной погрешности ИК объемного расхода газа при рабочих условиях |

8.3 |

Да |

Да |

Да |

Да |

|

Определение относительной погрешности ИК плотности газа при рабочих условиях |

8.4 |

Да |

Да |

Да |

Да |

|

Определение приведенной погрешности ИК абсолютного давления |

8.5 |

Да |

Да |

Да |

Да |

|

Определение приведенной погрешности ИК перепада давления |

8.6 |

Да” |

Да” |

Да” |

Да1} |

|

Определение приведенной погрешности ИК уровня |

8.7 |

Да° |

Да” |

Да1} |

Да” |

|

Определение абсолютной погрешности ИК температуры газа |

8.8 |

Да |

Да |

Да |

Да |

|

Определение погрешности ИК до-взрывоопасных концентраций горючих газов и паров |

8.9 |

Да |

Да |

Да |

Да |

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при | |||

|

первичной поверке |

периодической поверке | ||||

|

перед вводом в эксплуатацию |

после ремонта (замены) измерительных компонентов ИК |

после ремонта (замены) связующих компонентов ИК | |||

|

Определение относительной погрешности измерений времени |

8.10 |

Да |

Да2’ |

Нет |

Да |

|

Определение относительной погрешности ИК компонентного состава газа |

8.11 |

Да |

Да |

Нет |

Да |

|

Определение относительной погрешности измерений объемного расхода и объема газа, приведенных к стандартным условиям |

8.12 |

Да |

Нет |

Нет |

Да |

|

Определение относительной погрешности измерений массового расхода и массы газа |

8.13 |

Да |

Нет |

Нет |

Да |

!) ИК перепада давления и ИК уровня допускается калибровать.

2) Операция проводится, если произведен ремонт (замена) контроллера измерительного FloBoss модели S600+.

Таблица 3.1 (Измененная редакция, Изм. № 1)

4 СРЕДСТВА ПОВЕРКИ

-

4.1 При проведении поверки ИС применяют эталоны и средства измерений (далее - СИ), приведенные в таблице 4.1.

Таблица 4.1 - Основные эталоны и СИ

|

Номер пункта методики поверки |

Наименование и тип основного и вспомогательного средства поверки и метрологические и основные технические характеристики средства поверки |

|

8.3-8.13 |

Термогигрометр ИВА-6 (далее - термогигрометр) (регистрационный номер 46434-11): диапазон измерений атмосферного давления от 700 до 1100 гПа, пределы допускаемой абсолютной погрешности измерений атмосферного давления ±2,5 гПа; диапазон измерений относительной влажности от 0 до 98 %, пределы допускаемой основной абсолютной погрешности измерений относительной влажности ±2 % в диапазоне от 0 до 90 %, ±3 % в диапазоне от 90 до 98 %; диапазон измерений температуры от минус 40 до плюс 60 °C, пределы допускаемой основной абсолютной погрешности температуры ±1 °C в диапазоне от минус 40 до минус 20 °C, ±0,3 °C в диапазоне от минус 20 до плюс 60 °C |

|

8.3, 8.4 |

Термометр ртутный стеклянный лабораторный ТЛ-4 № 1 (далее - термометр ртутный) (регистрационный номер 303-91): диапазон измерений от минус 30 до плюс 20 °C, цена деления шкалы 0,1 °C |

|

Номер пункта методики поверки |

Наименование и тип основного и вспомогательного средства поверки и метрологические и основные технические характеристики средства поверки |

|

8.4-8.7 |

Калибратор давления портативный Метран-517 (далее - калибратор Метран-517) (регистрационный номер 39151-12) с модулями давления эталонными Метран-518 (регистрационный номер 39152-12):

|

|

8.4, 8.5, 8.8, 8.10 |

Калибратор многофункциональный и коммуникатор BEAMEX МС6 (-R) (далее -калибратор МС6) (регистрационный номер 52489-13): диапазон воспроизведения силы постоянного тока от 0 до 25 мА, пределы допускаемой основной погрешности воспроизведения ±(0,01 % показания +1 мкА); диапазон воспроизведения частотных электрических сигналов от 0,5 до 5000 Гц, пределы допускаемой основной погрешности воспроизведения частотных электрических сигналов ±(0,002 % измеренной величины + 0,00002 Гц) в диапазоне от 0,5 до 5 Гц, ±(0,002 % измеренной величины + 0,0002 Гц) в диапазоне от 5 до 50 Гц, ±(0,002 % измеренной величины + 0,002 Гц) в диапазоне от 50 до 500 Гц, ±(0,002 % измеренной величины + 0,02 Гц) в диапазоне от 500 до 5000 Гц; диапазон воспроизведения сигналов термометров сопротивления типа Pt 100 в диапазоне от минус 200 до плюс 850 °C, пределы допускаемой основной погрешности воспроизведения ±0,1 °C в диапазоне от минус 200 до 0 °C, ±(0,025 % показания + 0,05 °C) в диапазоне от 0 до плюс 850 °C; диапазон измерений абсолютного давления от 70 до 120 кПа, пределы допускаемой погрешности при температуре окружающей среды от плюс 15 до плюс 35 °C ±0,05 кПа, температурный коэффициент вне этого диапазона ±0,001 % измеренной величины на 1 °C |

|

8.8 |

Калибратор температуры JOFRA серии RTC-R модели RTC-157B с внешним термометром сопротивления STS-200 А 915 (далее - калибратор температуры) (регистрационный номер 46576-11): диапазон воспроизведения температур от минус 45 до плюс 155 °C; пределы допускаемой основной абсолютной погрешности установления заданной температуры по внешнему штатному платиновому термометру сопротивления углового типа ±0,04 °C, пределы допускаемой дополнительной погрешности от изменения температуры окружающей среды от нормальной (23±3) °C ±0,005 °C; диапазон измерений сигналов термометра сопротивления типа Pt 100 от минус 200 до плюс 850 °C, пределы допускаемой основной абсолютной погрешности ±0,06 °C, пределы допускаемой дополнительной приведенной погрешности от изменения температуры окружающей среды от температуры (23±3 °C) ±0,0005 %/°С |

|

8.4 |

Азот газообразный особой чистоты сорт 1 по ГОСТ 9293-74 в баллонах под давлением |

|

8.9 |

Азот газообразный особой чистоты сорт 2 по ГОСТ 9293—74 в баллонах под давлением |

|

Номер пункта методики поверки |

Наименование и тип основного и вспомогательного средства поверки и метрологические и основные технические характеристики средства поверки |

|

8.9 |

Стандартные образцы состава газовые смеси состава метан - азот (ГСО 10531-2014) |

|

8.9 |

Калибровочный адаптер для Polytron 2IR |

|

8.9 |

Ротаметр ЭМИС-МЕТА 210-Р (регистрационный номер 48744-11): диапазон измерений от 0,03 до 0,3 м3/ч, пределы допускаемой приведенной погрешности ±4 % |

-

4.2 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик ИС с требуемой точностью.

-

4.3 Все применяемые эталоны должны быть аттестованы; СИ должны иметь действующий знак поверки и (или) свидетельство о поверке, и (или) запись в паспорте (формуляре) СИ, заверенной подписью поверителя и знаком поверки; поверочные газовые смеси - действующие паспорта.

5 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ И ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ

-

5.1 При проведении поверки должны соблюдаться следующие требования:

-

- корпуса применяемых СИ должны быть заземлены в соответствии с их эксплуатационной документацией;

-

- ко всем используемым СИ должен быть обеспечен свободный доступ для заземления, настройки и измерений;

-

- работы по соединению средств поверки и вспомогательных устройств должны выполняться до подключения к сети питания;

-

- обеспечивающие безопасность труда, производственную санитарию и охрану окружающей среды;

-

- предусмотренные «Правилами технической эксплуатации электроустановок потребителей», правилами промышленной безопасности и охраны труда, действующими на территории приемо-сдаточного пункта ООО «ЛУКОЙЛ-Нижневолжскнефть-Калмыкия», Федеральными нормами и правилами в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности», эксплуатационной документацией ИС, ее компонентов и применяемых средств поверки;

-

- предусмотренные Федеральными нормами и правилами в области промышленной безопасности «Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств», утвержденных приказом Федеральной службы по экологическому, технологическому и атомному надзору от 11.03.2013 №96;

-

- предусмотренные другими документами, действующими на территории приемосдаточного пункта в сфере безопасности, охраны труда и окружающей среды.

-

5.2 К работе по поверке должны допускаться лица:

-

- достигшие 18-летнего возраста;

-

- прошедшие инструктаж по технике безопасности в установленном порядке;

-

- имеющих квалификационную группу по технике безопасности не ниже II в соответствии с «Правилами техники безопасности при эксплуатации электроустановок потребителей»;

-

- изучившие эксплуатационную документацию на ИС, СИ, входящие в состав ИС, и средства поверки;

-

- изучившие требования безопасности, действующие на территории приемо-сдаточного пункта ООО «ЛУКОИЛ-Нижневолжскнефть-Калмыкия», а также предусмотренные «Правилами технической эксплуатации электроустановок потребителей».

-

5.3 При появлении утечек газа, загазованности и других ситуаций, нарушающих нормальный ход работ, поверку прекращают.

6 УСЛОВИЯ ПОВЕРКИ

-

6.1 При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающего воздуха, °C от плюс 15 до плюс 25

-

- относительная влажность, % от 30 до 80

-

- атмосферное давление, кПа от 84,0 до 106,7

-

6.2 Допускается проводить поверку при условиях, сложившихся на момент проведения поверки и отличающихся от указанных в пункте 6.1, но удовлетворяющих условиям эксплуатации ИС и средств поверки.

7 ПОДГОТОВКА К ПОВЕРКЕ

-

7.1 Перед проведением поверки выполняют следующие подготовительные операции:

-

- изучают техническую и эксплуатационную документацию ИС;

-

- изучают настоящую инструкцию и руководства по эксплуатации средств поверки;

-

- эталонные СИ и ИС устанавливают в рабочее положение с соблюдением указаний эксплуатационной документации;

-

- контролируют фактические условия поверки на соответствие требованиям раздела 5 настоящей инструкции;

-

- эталонные СИ и баллоны с газовыми смесями выдерживают при температуре, указанной в разделе 6 настоящей инструкции, не менее трех часов, если время их выдержки не указано в инструкции по эксплуатации ИС или по тексту настоящей инструкции;

-

- проверяют параметры конфигурации ИС (значения констант, коэффициентов, пределов измерений, условно-постоянных величин и уставок, введенных в память контроллеров измерительных FloBoss модели S600+ (далее - FloBoss S600+) на соответствие данным, зафиксированным в эксплуатационных документах ИС;

-

- выполняют иные необходимые подготовительные и организационные мероприятия.

-

7.2 Проверяют наличие следующей документации:

-

- 4600-РД-ИС ОУУГ-РЭ «Система измерительная количества газа оперативного узла учета газа газопровода «Точка выхода на берег» - ООО «Ставролен». Руководство по эксплуатации»;

-

- 4600-РД-ОУУГ-ТК «Строительство объектов внешнего транспорта газа с месторождений Северного Каспия. Газопровод «Точка выхода на берег» - ООО «Ставролен». ОУУГ. Схема технологическая»;

-

- свидетельство о предыдущей поверке ИС (при периодической поверке).

-

7.3 Поверку продолжают при выполнении всех требований, описанных в пунктах 7.1 и 7.2 настоящей инструкции.

8 ПРОВЕДЕНИЕ ПОВЕРКИ

8.1 Внешний осмотр

-

8.1.1 При внешнем осмотре ИС проверяют:

-

- соответствие состава ИС, монтажа, маркировки и пломбировки компонентов ИС требованиям технической и эксплуатационной документации ИС;

-

- заземление компонентов ИС, работающих под напряжением;

-

- отсутствие повреждений и дефектов, препятствующих проведению поверки ИС.

-

8.1.2 Результаты внешнего осмотра считают положительными, если состав и комплектность ИС, монтаж, маркировка и пломбировка составных частей и компонентов ИС соответствуют требованиям технической и эксплуатационной документации ИС, компоненты ИС, работающие под напряжением, заземлены, а также отсутствуют повреждения и дефекты, препятствующие проведению поверки ИС.

-

8.2 Опробование

8.2.1 Подтверждение соответствия программного обеспечения

-

8.2.1.1 Соответствие программного обеспечения (далее - ПО) проверяют сравнением идентификационных данных ПО ИС с соответствующими идентификационными данными, зафиксированными в описании типа ИС и отраженными в таблице 8.1.

Таблица 8.1 - Идентификационные данные ПО ИС

|

Идентификационные данные (признаки) |

Значение | |

|

Идентификационное наименование ПО |

Linux Binary.app |

SCADAPack 350 ISaGRAF firmware 1.61 build 954.hex |

|

Номер версии (идентификационный номер) ПО |

06.09h |

1.61 Build 954 |

|

Цифровой идентификатор ПО |

13е0 |

- |

|

Алгоритм вычисления цифрового идентификатора ПО |

CRC16 |

- |

|

Наименование ПО |

ПО основного и резервного FloBoss S60frf- |

ПО SCADAPack 357 |

-

8.2.1.2 Для просмотра идентификационных данных ПО FloBoss S600+ необходимо:

-

- используя клавиатуру на передней панели FloBoss S600+ перейти в меню «System settings»;

-

- в меню «System Settings» перейти в меню «Software version»;

-

- перейти в раздел «VERSION CONTROL APPLICATION SW»;

-

- записать номер версии ПО;

-

- перейти в раздел «VERSION CONTROL FILE CSUM»;

-

- записать контрольную сумму ПО.

-

8.2.1.3 Для просмотра идентификационных данных ПО SCADAPack 357 используют программу Telepace Studio, установленную на персональный компьютер, подключенный к SCADAPack 357 посредством кабеля «USB-USB»:

-

- запустить Telepace Studio;

-

- в окне Protocol выбрать «Modbus/USB»;

-

- нажать «Read» и дождаться окончания считывания конфигурации;

-

- в дереве слева выбрать «Controller [SCADAPack 350]» -> «Firmware Loader»;

-

- номер версии ПО SCADAPack 357 отображается в строчке «Firmware Version» раздела «Device Information».

-

8.2.1.4 Проверяют возможность несанкционированного доступа к ПО ИС и наличие авторизации (введение логина и пароля), возможность обхода авторизации, проверка реакции ПО ИС на неоднократный ввод неправильного логина и (или) пароля (аутентификация).

-

8.2.1.5 Результаты опробования считают положительными, если идентификационные данные ПО ИС совпадают с идентификационными данными, приведенными в таблице 8.1, а также исключается возможность несанкционированного доступа к ПО ИС и обеспечивается аутентификация.

8.2.2 Проверка работоспособности

-

8.2.2.1 Проверку работоспособности ИС проводят одновременно с определением метрологических характеристик по пунктам 8.3-8.11 настоящей инструкции.

8.3 Определение относительной погрешности ИК объемного расхода газа при рабочих условиях

-

8.3.1 Определение относительной погрешности выполняют для каждого ИК объемного расхода газа при рабочих условиях, в соответствии с заявлением владельца ИС.

-

8.3.2 Определение относительной погрешности ИК объемного расхода газа при рабочих условиях выполняют без демонтажа преобразователя расхода газа ультразвукового SeniorSonic с электронным модулем серии Mark (далее - УЗПР) с измерительной линии (далее - ИЛ) в соответствии с 8.3.3 настоящей инструкции. При наличии действующего свидетельства о поверке УЗПР с помощью поверочной установки определение относительной погрешности ИК объемного расхода газа при рабочих условиях выполняют в соответствии с 8.3.4 настоящей инструкции.

-

8.3.3 Определение относительной погрешности ИК объемного расхода газа при рабочих условиях без демонтажа УЗПР с ИЛ

-

8.3.3.1 Участок ИЛ с УЗПР изолируют, перекрывая шаровые краны КШЭ1.1 и КШЭ1.2 для ИЛ 1, КШЭ1.3 и КШЭ1.4 для ИЛ 2, КШЭ1.5 и КШЭ1.6 для ИЛ 3.

-

8.3.3.2 Сбрасывают давление в изолированном участке ИЛ до атмосферного путем открытия шаровых кранов КШ2.21 и КШ2.22 для ИЛ 1, КШ2.23 и КШ2.24 для ИЛ 2, КШ2.25 и КШ2.26 для ИЛ 3. При этом значение давления в изолированном участке ИЛ контролируют с помощью манометров, установленных в шкафу ШО1 для ИЛ 1, ШО2 для ИЛ 2, ШОЗ для ИЛ 3.

-

8.3.3.3 Перекрывают шаровой кран КШ1.20 для ИЛ 1, КШ1.22 для ИЛ 2, КШ1.24 для ИЛ 3, соединяющий преобразователь давления измерительный 3051 исполнения ТА (далее - ПД) с ИЛ.

-

8.3.3.4 Сбрасывают давление в импульсной линии до атмосферного через дренаж путем открытия дренажного вентиля соответствующего двухвентильного блока. При этом значение давления контролируют по показаниям дисплея ПД.

-

8.3.3.5 Закрывают дренажный вентиль двухвентильного блока. При этом входной вентиль должен быть открыт.

-

8.3.3.6 Подключают на импульсную линию калибратор Метран-517 с эталонным модулем 25М.

-

8.3.3.7 Для измерения атмосферного давления в непосредственной близости от ПД размещают калибратор МС6 с модулем абсолютного давления и убирают заглушку модуля.

-

8.3.3.8 На вход продувки подключают источник неагрессивного газа известного состава (рекомендуется использовать однородные газы, например, азот), открывают шаровой кран КШ3.19 для ИЛ 1, КШ3.20 для ИЛ 2, КШ3.21 для ИЛ 3 и проводят продувку изолированного участка ИЛ.

-

Примечание - Допускается проводить определение относительной погрешности ИК объемного расхода газа при рабочих условиях на рабочей среде при рабочем давлении. Скорость звука в рабочей среде определяют в соответствии с нормативными документами, устанавливающими методы расчета физических свойств газа с методической погрешностью не более ±0,3 %.

-

8.3.3.9 Перекрывают КШ2.21 и КШ2.22 для ИЛ 1, КШ2.23 и КШ2.24 для ИЛ 2, КШ2.25 и КШ2.26 для ИЛ 3, устанавливают давление в изолированном участке ИЛ (1±0,1) МПа и перекрывают шаровой кран КШ3.19 для ИЛ 1, КШ3.20 для ИЛ 2, К1И3.21 для ИЛ 3.

-

8.3.3.10 С помощью термометра проверяют стабилизацию температуры газа в изолированном участке ИЛ. Температуру газа считают стабильной, если в течение 15 минут она изменяется не более чем на ±2 °C.

-

8.3.3.11 Средние по всем хордам значения скорости звука в газе в течение 15 минут не должны превышать 0,2 м/с.

-

8.3.3.12 Контролируют давление в изолированном участке ИЛ с помощью калибратора Метран-517 с эталонным модулем 25М. В случае изменения давления определение относительной погрешности ИК объемного расхода газа при рабочих условиях прекращают до устранения неисправности.

-

8.3.3.13 Проводят не менее пяти измерений скорости звука и скорости газа в изолированном участке ИЛ. Измерения проводят в течение 15 минут с осреднением полученных результатов.

Примечание - Значение скорости газа для каждой пары приемников-передатчиков не должно превышать 9 из 37

0,3 м/с, взаимные отклонения скоростей звука измерительных лучей должны составлять не более ±0,3 %.

-

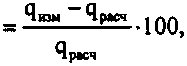

8.3.3.14 Для каждого измерения рассчитывают относительную погрешность 8W , %, по формуле

5W = W^....-.^.1OO> Wpac

(1)

где wraM

значение скорости звука, полученное в результате измерений (по показаниям основного и резервного FloBoss S600+), м/с;

WPac

значение скорости звука, рассчитанное вручную или с использованием программного комплекса «Расходомер ИСО» (для азота используют ГСССД МР 228-2014), м/с.

-

8.3.3.15 Полученные результаты (по показаниям основного и резервного FloBoss S600+) вносят в протокол поверки ИС, форма которого приведена в приложении А настоящей инструкции.

-

8.3.3.16 Используя программное обеспечение Config 600, для основного FloBoss S600+ задают значения:

-

- скорости потока газа в пределах диапазона измерений УЗПР;

-

- температуры газа в пределах диапазона измерений ИК температуры газа ИС;

-

- давления газа в пределах диапазона измерений ИК абсолютного давления газа ИС.

-

8.3.3.17 Считывают с дисплея значения объемного расхода газа при рабочих условиях, вычисленные FloBoss S600+ qroM, м3/ч.

-

8.3.3.18 Вычисляют относительную погрешность 8ВЫЧ, %, по формуле

5

выч

(2)

где q - значение расхода газа с учетом коэффициентов по расширению корпуса УЗПР под воздействием давления и температуры, а также по профилю потока, рассчитанное согласно 8.3.3.14, м3/ч.

-

8.3.3.19 Значение расхода газа qpac,, м3/ч, определяют по формуле

• ЕхрСоПр • ЕхрСоггт • CorrFctrc,

(3)

где w - скорость потока газа, м/с;

D, - внутренний диаметр УЗПР в соответствии с техническим паспортом, м;

ЕхрСогг - корректирующий коэффициент по расширению корпуса УЗПР под воздействием давления;

ЕхрСоггт - корректирующий коэффициент по расширению корпуса УЗПР под воздействием температуры;

CorrFctrc - корректирующий коэффициент по профилю потока (равен 1).

-

8.3.3.20 Корректирующий коэффициент по расширению корпуса УЗПР под воздействием давления определяют по формуле

ЕхрСогГр = 1 + [3 • 0 • (р - 0,101325)], (4)

где 0 - деформация материала корпуса УЗПР на единицу нагрузки, МПа'1;

р - давление газа, МПа.

-

8.3.3.21 Деформация материала корпуса УЗПР на единицу нагрузки определяют по формуле

(5)

E-CD^-D^) ’

где Рвнеш - внешний диаметр УЗПР в соответствии с руководством по эксплуатации ИС, м;

Е - модуль эластичности Юнга (2,06843 ■ 105 МПа).

-

8.3.3.22 Корректирующий коэффициент по расширению корпуса УЗПР под воздействием температуры определяют по формуле

ЕхрСогГт = l+[3-a(t-20)], (6)

где a - коэффициент линейного расширения (1,512-105 °C'1);

t - температура газа, °C.

-

8.3.3.23 Полученные результаты вносят в протокол поверки ИС, форма которого приведена в приложении А настоящей инструкции.

-

8.3.3.24 Операции по 8.3.3.16-8.3.3.23 повторяют для резервного FloBoss S600+.

-

8.3.3.25 Результаты определения относительной погрешности ИК объемного расхода газа при рабочих условиях считают положительными, и относительная погрешность ИК объемного расхода газа при рабочих условиях принимается равной ±0,5 %, если рассчитанная по формуле (1) относительная погрешность для каждого измерения по показаниям основного и резервного FloBoss S600+ не выходит за пределы ±0,3 %, и рассчитанная по формуле (2) относительная погрешность для основного и резервного FloBoss S600+ не выходит за пределы ±0,01 %.

-

8.3.4 Определение относительной погрешности ИК объемного расхода газа при рабочих условиях при наличии действующего свидетельства о поверке УЗПР с помощью поверочной установки

-

8.3.4.1 Проверяют наличие действующего свидетельства о поверке УЗПР с помощью поверочной установки.

-

Примечание -УЗПР, входящий в состав ИК объемного расхода газа при рабочих условиях, должен быть поверен с помощью поверочной установки в соответствии с документом «Инструкция. Государственная система обеспечения единства измерений. Преобразователи расхода газа ультразвуковые SeniorSonic и JuniorSonic с электронными модулями серии Mark. Методика поверки», утвержденным ФГУП ВНИИР в 2009 г.

-

8.3.4.2 Проводят определение относительной погрешности FloBoss S600+ при вычислении объемного расхода газа при рабочих условиях в соответствии с 8.3.3.16-8.3.3.23 настоящей инструкции.

8.3.4.1 (Измененная редакция, Изм. № 1)

-

8.3.4.3 Результаты определения относительной погрешности ИК объемного расхода газа при рабочих условиях считают положительными, если УЗПР имеет действующее свидетельство о поверке с помощью поверочной установки и рассчитанная по формуле (2) настоящей инструкции относительная погрешность по показаниям основного и резервного FloBoss S600+ не выходит за пределы ±0,01 %.

8.4 Определение относительной погрешности ИК плотности газа при рабочих условиях

-

8.4.1 Определение относительной погрешности выполняют для каждого ИК плотности газа при рабочих условиях в соответствии с заявлением владельца ИС.

-

8.4.2 Определение относительной погрешности ИК плотности газа при рабочих условиях выполняют комплектно на месте эксплуатации в соответствии с 8.4.3 настоящей инструкции. При отсутствии такой возможности определение относительной погрешности ИК плотности газа при рабочих условиях выполняют поэлементно в соответствии с 8.4.4 настоящей инструкции.

-

8.4.3 Определение относительной погрешности ИК плотности газа при рабочих условиях комплектно на месте эксплуатации

-

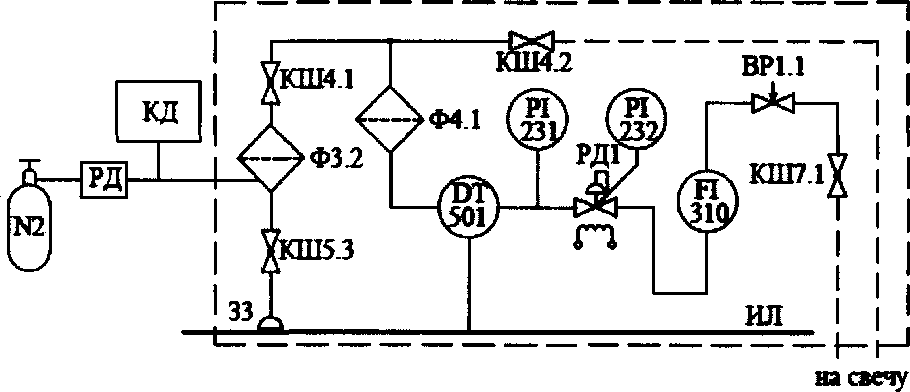

8.4.3.1 Перекрывают шаровой кран КШ5.3 для ИЛ 1, КШ5.4 для ИЛ 2, КШ5.5 для ИЛ 3, соединяющий преобразователь плотности газа (далее - ПП) с ИЛ.

-

8.4.3.1 (Измененная редакция, Изм. № 1)

-

8.4.3.2 Сбрасывают давление в технологической обвязке ПП до атмосферного через дренаж путем открытия шаровых кранов:

-

- КШ4.1, КШ4.2 и КШ7.1 для ИЛ 1;

-

- КШ4.3, КШ4.4 и КШ7.2 для ИЛ 2;

-

- КШ4.5, КШ4.6 и КШ7.3 для ИЛ 3.

При этом значение давления в технологической обвязке ПП контролируют с помощью манометров, установленных в шкафу ШО4 для ИЛ 1, ШО5 для ИЛ 2, ШО6 для ИЛ 3.

-

8.4.3.3 Закрывают вентиль регулирующий и шаровые краны:

-

- ВР1.1, КШ4.2 и КШ7.1 для ИЛ 1;

-

- ВР1.2, КШ4.4 и КШ7.2 для ИЛ 2;

-

- ВРЕЗ, КШ4.6 и КШ7.3 для ИЛ 3.

-

8.4.3.4 Устанавливают термометр ртутный в тестовый термокарман TW1 соответствующей ИЛ.

-

8.4.3.5 Подключают баллон с азотом и калибратор Метран-517 с эталонным модулем 25М через редуктор ко входу «А» фильтра Ф3.2 ИЛ 1, ФЗ.З для ИЛ 2, Ф3.4 для ИЛ 3. Редуктор должен бьггь закрыт. Поверочная схема для определения относительной погрешности ИК плотности газа при рабочих условиях приведена в приложении Б настоящей инструкции.

-

8.4.3.6 Проверяют герметичность соединения путем задания давления (18±0,2) МПа. Для этого открывают вентиль баллона с азотом и с помощью редуктора плавно задают давление. Скорость изменения давления азота в технологической обвязке ПП не должна превышать 1 МПа/мин. Значение давления контролируют с помощью калибратора Метран-517 с эталонным модулем 25М. После достижения требуемого значения давления (18±0,2) МПа необходимо закрыть вентиль баллона с азотом. Соединение считают герметичным, если изменение давления в течение 15 минут не превысило 0,2 МПа.

Примечание - При невыполнении условия герметичности соединений определение относительной погрешности ИК плотности газа при рабочих условиях прекращают до устранения неисправности запорной арматуры.

-

8.4.3.7 Открывают шаровой кран КШ7.1 для ИЛ 1, КШ7.2 для ИЛ 2, КШ7.3 для ИЛ 3.

-

8.4.3.8 Сбрасывают давление азота в технологической обвязке ПП до атмосферного через дренаж путем плавного открытия вентиля регулирующего ВР1.1 для ИЛ 1, ВР1.2 для ИЛ 2, ВРЕЗ для ИЛ 3, контролируя расход азота по ротаметру FI310 для ИЛ 1, FI311 для ИЛ 2, FI312 для ИЛ 3. Значение расхода не должно превышать 400 дм3/ч. Значение давления контролируют с помощью калибратора Метран-517 с эталонным модулем 25М.

-

8.4.3.9 Закрывают редуктор на баллоне с азотом и плавно открывают вентиль баллона с азотом.

-

8.4.3.10 С помощью редуктора баллона с азотом и/или вентиля ВР1.1 для ИЛ 1, ВР1.2 для ИЛ 2, ВРЕЗ для ИЛ 3 проводят продувку технологической обвязки ПП в течение не менее двух минут, контролируя расход и давление азота соответственно по показаниями ротаметра FI310 для ИЛ 1, FI311 для ИЛ 2, FI312 для ИЛ 3 и калибратора Метран-517 с эталонным модулем 25М. Значение расхода должно находиться в диапазоне от 300 до 400 дм3/ч, значение давления не должно превышать 18 МПа.

-

8.4.3.11 Закрывают редуктор на баллоне с азотом и вентиль регулирующий ВР1.1 для ИЛ 1, ВР1.2 для ИЛ 2, ВРЕЗ для ИЛ 3.

-

8.4.3.12 Устанавливают значение плотности азота в технологической обвязке ПП 200 кг/м3, регулируя давление с помощью редуктора на баллоне с азотом и вентиля регулирующего ВР1.1 для ИЛ 1, ВР1.2 для ИЛ 2, ВРЕЗ для ИЛ 3. Значение плотности определяется по показаниям ИК плотности газа при рабочих условиях. Максимальное кратковременное значение давления азота, подаваемое в технологическую обвязку ПП, не должно превышать 18 МПа.

Примечание - Отклонение плотности от заданного значения не должно превышать ±10 % в пределах диапазона измерений ИК плотности газа при рабочих условиях.

-

8.4.3.13 После стабилизации показаний с дисплея основного и резервного FloBoss S600+ фиксируют значения:

-

- плотности азота, измеренное ИК плотности газа при рабочих условиях (по показаниям

основного и резервного FloBoss S600+), , кг/м3;

-

- температуры азота, измеренное термометром ртутным, tp, °C;

-избыточного давления азота, измеренное калибратором Метран-517 с эталонным модулем 25М,рр, МПа;

-

- период входного частотного сигнала Т, мкс.

Примечание - Изменение температуры газа в ИЛ по показаниям ИК температуры газа при стабилизации показаний не должно превышать ±0,1 °C.

-

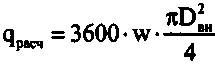

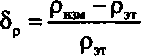

8.4.3.14 Вычисляют относительную погрешность ИК плотности газа при рабочих условиях бр, %, по формуле

•100,

(7)

где рэт - значение плотности азота при температуре tp и избыточном давлении рр, взятое из таблиц Международного союза прикладной и теоретической химии (IUPAC), или рассчитанное в соответствии с ГСССД МР 228-2014 вручную или с использованием программного комплекса «Расходомер ИСО», кг/м3.

-

8.4.3.15 Полученные результаты (по показаниям основного и резервного FloBoss S600+) вносят в протокол поверки ИС, форма которого приведена в приложении А настоящей инструкции.

-

8.4.3.16 Повторяют процедуры по пунктам 8.4.3.12-8.4.3.15 в реперных точках, в которых значение плотности азота в технологической обвязке ПП соответствует 165; 130; 95; 60 кг/м3.

-

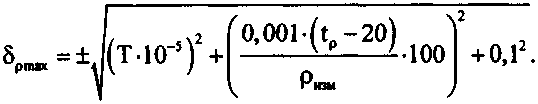

8.4.3.17 Результаты определения относительной погрешности ИК плотности газа при рабочих условиях считают положительными, если рассчитанная относительная погрешность ИК плотности газа при рабочих условиях в каждой реперной точке (по показаниям основного и резервного FloBoss S600+) не выходит за пределы 5рт1|Х, %, рассчитанные по формуле

(8)

8.4.4 Определение относительной погрешности ИК плотности газа при рабочих условиях поэлементно

-

8.4.4.1 Проверяют наличие действующего свидетельства о поверке ПП, входящего в состав ИК плотности газа при рабочих условиях.

Примечание - ПП, входящий в состав ИК плотности газа при рабочих условиях, должен быть поверен в соответствии с документом, установленным при испытаниях в целях утверждения типа данного ПП.

8.4.4.1 (Измененная редакция, Изм. № 1)

-

8.4.4.2 Отключают ПП от ИК плотности газа при рабочих условиях.

-

8.4.4.3 С помощью калибратора МС6 подают частотный сигнал 50 Гц.

8.4.4.3 (Измененная редакция, Изм. № 1)

-

8.4.4.4 Рассчитывают абсолютную погрешность Af, Гц, по формуле

(9) где ^изм ~ значение периода входного частотного сигнала, считанное с дисплея FloBossS600+, мкс;

- значение частоты, заданное калибратором МС6, Гц.

-

8.4.4.5 Полученные результаты (по показаниям основного и резервного FloBoss S600+) вносят в протокол поверки ИС, форма которого приведена в приложении А настоящей инструкции.

-

8.4.4.6 Повторяют процедуры по пунктам 8.4.4.1-8.4.4.5 в реперных точках, в которых значение частоты, задаваемое калибратором МС6, соответствует 100; 500; 1000; 2000 Гц.

-

8.4.4.7 Результаты определения относительной погрешности ИК плотности газа при рабочих условиях считают положительными, если ПП, входящий в состав ИК плотности газа при рабочих условиях, имеет действующее свидетельство о поверке и абсолютная погрешность, рассчитанная по 8.4.4.4, в каждой реперной точке (по показаниям основного и резервного FloBoss S600+) не выходит за пределы ±0,1 Гц.

-

8.4.4.8 Полученные результаты вносят в протокол поверки ИС, форма которого приведена в приложении А настоящей инструкции.

8.5 Определение приведенной погрешности ИК абсолютного давления газа

-

8.5.1 Определение приведенной погрешности выполняют для каждого ИК абсолютного давления газа в соответствии с заявлением владельца ИС.

-

8.5.2 Определение приведенной погрешности ИК абсолютного давления газа выполняют комплектно на месте эксплуатации.

-

8.5.2.1 Перекрывают шаровой кран КШ1.20 для ИЛ 1, КШ1.22 для ИЛ 2, КШ1.24 для ИЛ 3, соединяющий ПД с ИЛ.

-

8.5.2.2 Сбрасывают давление в импульсной линии до атмосферного через дренаж путем открытия дренажного вентиля соответствующего двухвентильного блока. При этом значение давления контролируют по показаниям дисплея ПД.

-

8.5.2.3 Закрывают дренажный вентиль двухвентильного блока. При этом входной вентиль должен быть открыт.

-

8.5.2.4 Отключают импульсную линию на входе соответствующего двухвентильного блока.

-

8.5.2.5 Подключают на вход двухвентильного блока калибратор Метран-517 с эталонным модулем 25М и задатчик давления (помпу).

-

8.5.2.6 Для измерения атмосферного давления в непосредственной близости от ПД размещают калибратор МС6 с модулем абсолютного давления и убирают заглушку модуля.

-

8.5.2.7 Проверяют герметичность соединения путем задания давления 18 МПа. Давление задают с помощью задатчика давления (помпы). Значение давления контролируют с помощью калибратора Метран-517 с эталонным модулем 25М. Соединение считают герметичным, если изменение давления в течение пяти минут не превысило 0,02 МПа.

-

Примечание - При невыполнении условия герметичности определение приведенной погрешности ИК абсолютного давления газа прекращают до устранения негерметичности.

-

8.5.2.8 Повторяют процедуры по пунктам 8.5.2.2-8.5.2.3.

-

8.5.2.9 С помощью задатчика давления (помпы) по показаниям калибратора Метран-517 с эталонным модулем 25М задают избыточное давление 0 МПа.

Примечание - Отклонение давления от заданного значения не должно превышать ±3 %, значение давления должно находиться внутри диапазона измерений ИК абсолютного давления ИС.

-

8.5.2.10 После стабилизации давления фиксируют значения:

-давления, измеренного ИК абсолютного давления газа (по показаниям основного и резервного FloBoss S600+), Р,^, МПа;

-

- давления, измеренного калибратором Метран-517 с эталонным модулем 25М, , МПа;

-

- давления, измеренного калибратором МС6 с модулем абсолютного давления, , МПа;

-

- температуры окружающей среды в месте установки первичного ИП , °C, и вторичной

части tBn, °C, ИК абсолютного давления газа, измеренных термогигрометром.

8.5.2.11 Вычисляют приведенную погрешность ИК абсолютного давления газа ур, %, по

формуле

р +Р ч

ур = Гизм._^изб^Гатм<100; (10)

Ртах ~ Рщш

гДе Р™,>Рт,„ -

шах5 nun

- соответственно максимальное и минимальное значение диапазона измерений ИК абсолютного давления газа, МПа.

-

8.5.2.12 Полученные результаты вносят в протокол поверки ИС, форма которого приведена в приложении А настоящей инструкции.

-

8.5.2.13 Повторяют процедуры по пунктам 8.5.2.9-8.5.2.11 в реперных точках, в которых значение давления, задаваемое калибратором Метран-517 с эталонным модулем 25М, соответствует 4,5; 9; 13,5; 18; 13,5; 9; 4,5; 0 МПа.

-

8.5.2.14 Результаты определения приведенной погрешности ИК абсолютного давления газа считают положительными, если рассчитанная приведенная погрешность ИК абсолютного давления газа в каждой реперной точке (по показаниям основного и резервного FloBoss S600+) не выходит за пределы уРтах, %, рассчитанные по формуле

Ур„ = ±^(0,15)2 +(0,006 (1Ш -20))’ +(0,0023-(tBn-20))’. (11)

8.6 Определение приведенной погрешности ИК перепада давления

-

8.6.1 Определение приведенной погрешности выполняют для каждого ИК перепада давления в соответствии с заявлением владельца ИС.

-

8.6.2 Определение приведенной погрешности ИК перепада давления комплектно на месте эксплуатации

8.6.2 (Измененная редакция, Изм. № 1)

-

8.6.2.1 Медленно открывают уравнительный вентиль соответствующего пятивентильного блока.

-

8.6.2.2 Перекрывают шаровые краны КШ1.3 и КШ1.4 для Ф1, КШ1.9 и КШ1.10 для Ф2, соединяющие преобразователь давления измерительный 3051 исполнения CD (далее - ППД) с ИЛ.

-

8.6.2.3 Сбрасывают давление в импульсных линиях до атмосферного через дренаж путем открытия дренажных вентилей соответствующего пятивентильного блока. Входные вентили (HP и LP) при этом должны быть открыты.

-

8.6.2.4 Отключают соответствующий пятивентильный блок от импульсных линий, закрывают дренажные вентили и уравнительный вентиль.

-

8.6.2.5 Подключают на вход вентиля HP вентильного блока калибратор Метран-517 с эталонным модулем 160К и задатчик давления (помпу). Вход вентиля LP оставляют открытым в атмосферу.

-

8.6.2.6 Проверяют герметичность соединения путем задания давления 100 кПа. Давление задают с помощью задатчика давления (помпы). Значение давления контролируют с помощью калибратора Метран-517 с эталонным модулем 160К. Соединение считают герметичным, если изменение давления в течение пяти минут не превысило 0,05 кПа.

Примечание - При невыполнении условия герметичности определение приведенной погрешности ИК перепада давления прекращают до устранения негерметичности.

-

8.6.2.7 С помощью задатчика давления (помпы) по показаниям калибратора Метран-517 с эталонным модулем 160К задают избыточное давление 0 кПа.

Примечание - Отклонение давления от заданного значения не должно превышать ±3 %, значение давления должно находиться внутри диапазона измерений ИК перепада давления.

-

8.6.2.8 После стабилизации давления фиксируют значения:

-

- перепада давления, измеренного ИК перепада давления ДРИЗМ, кПа;

-

- давления, измеренного калибратором Метран-517 с эталонным модулем 160К, ДРЭТ, кПа;

-

- температуры окружающей среды в месте установки первичного ИП tnn, °C, и вторичной части tBn, °C, ИК перепада давления, измеренных термогигрометром.

-

8.6.2.9 Вычисляют приведенную погрешность ИК перепада давления удр, %, по формуле

ДР -ДР

^др^-др” 400’ <12>^■щах ^-min

где АРщах’ДРтт “ максимальное и минимальное значение диапазона измерений ИК перепада давления соответственно, МПа.

-

8.6.2.10 Полученные результаты вносят в протокол поверки ИС, форма которого приведена в приложении А настоящей инструкции.

-

8.6.2.11 Повторяют процедуры по пунктам 8.6.2.9-8.6.2.10 в реперных точках, в которых значение давления, задаваемое калибратором Метран-517 с эталонным модулем 160К, соответствует 25; 50; 75; 100; 75; 50; 25; 0 кПа.

-

8.6.2.12 Результаты определения приведенной погрешности ИК перепада давления считают положительными, если рассчитанная приведенная погрешность ИК перепада давления в каждой реперной точке не выходит за пределы у ДРтах, %, рассчитанные по формуле

= ±^(0,25)! +(0,0033 (tnn -20))1 +(0,0064.(tBn -20))'. (13)

-

8.6.3 Определение приведенной погрешности ИК перепада давления поэлементно

-

8.6.3.1 Демонтируют ППД, входящий в состав ИК перепада давления. Выдерживают ППД и калибратор Метран-517 с эталонным модулем 160К при температуре окружающей среды (20±5) °C не менее двух часов.

К «плюсовой» камере ППД подключают калибратор Метран-517 с эталонным модулем 160К и проверяют герметичность соединения путем задания давления (100±0,2) кПа. Значение давления контролируют с помощью калибратора Метран-517 с модулем 160К. Соединение считают герметичным, если изменение давления в течение пяти минут не превысило 0,05 кПа. При невыполнении условия герметичности поверку прекращают.

С помощью задатчика давления (помпы) задают избыточное давление. В качестве контрольных точек принимают 0; 25; 50; 75; 100 кПа с допускаемым отклонением ±0,2 кПа, значение давления должно находиться внутри диапазона измерений ИК перепада давления.

После стабилизации показаний в каждой контрольной точке рассчитывают приведенную погрешность уДР1, %, по формуле

(14)

где ДР - значение давления, измеренное ППД, входящим в состав ИК перепада

давления, кПа;

др - значение давления, измеренное калибратором Метран-517 с эталонным

модулем 160К, кПа.

-

8.6.3.2 На вход вторичной части ИК перепада давления подключают калибратор МС6 и задают сигнал силы постоянного тока. В качестве контрольных точек принимают точки 4; 8; 12; 16; 20 мА.

Фиксируют значение температуры окружающей среды в месте установки вторичной части ИК перепада давления с помощью термогигрометра.

В каждой контрольной точке рассчитывают приведенную погрешность уц, %, по формуле где ^изш _ значение силы постоянного тока, измеренное ИС, мА;

хизш Азада

16

•100,

(15)

Isai _ значение силы постоянного тока, заданное калибратором МС6, мА.

-

8.6.3.3 В каждой контрольной точке рассчитывают суммарную приведенную погрешность Yap,., %, по формуле

Удр^ = ТЙГ+гГ- (16)

-

8.6.3.4 Результаты определения абсолютной погрешности ИК перепада давления считают положительными, а приведенная погрешность ИК перепада давления не превышает ±0,28 %, если в каждой контрольной точке суммарная приведенная погрешность у др,., %, не выходит за пределы У др , %, рассчитываемые по формуле

= ±^0,25: +(0,0025-|1ВП -20|)!. (17)

-

8.6.3 (Введен дополнительно, Изм. № 1)

8.7 Определение абсолютной погрешности ИК уровня

-

8.7.1 Определение абсолютной погрешности выполняют для каждого ИК уровня в соответствии с заявлением владельца ИС.

-

8.7.2 Определение абсолютной погрешности ИК уровня комплектно на месте эксплуатации.

8.7.2 (Измененная редакция, Изм. Ns 1)

-

8.7.2.1 Медленно открывают уравнительный вентиль соответствующего пятивентильного блока.

-

8.7.2.2 Перекрывают шаровые краны КШ1.3 и КШ1.4 для Ф1, КШ1.9 и КШ1.10 для Ф2, соединяющие ППД с ИЛ.

-

8.7.2.3 Сбрасывают давление в импульсных линиях до атмосферного через дренаж путем открытия дренажных вентилей соответствующего пятивентильного блока. Входные вентили (HP и LP) при этом должны быть открыты.

-

8.7.2.4 Отключают соответствующий вентильный блок от импульсных линий, закрывают дренажные вентили и уравнительный вентиль.

-

8.7.2.5 Подключают на вход вентиля HP вентильного блока калибратор Метран-517 с эталонным модулем 160К и задатчик давления (помпу). Вход вентиля LP оставляют открытым.

-

8.7.2.6 Проверяют герметичность соединения путем задания давления 16 кПа. Давление задают с помощью задатчика давления (помпы). Значение давления контролируют с помощью калибратора Метран-517 с эталонным модулем 160К. Соединение считают герметичным, если изменение давления в течение пяти минут не превысило 0,002 кПа.

Примечание - При невыполнении условия герметичности определение приведенной погрешности ИК уровня прекращают до устранения неисправности негерметичности.

-

8.7.2.7 С помощью задатчика давления (помпы) по показаниям калибратора Метран-517 с эталонным модулем 160К задают избыточное давление 1 кПа.

Примечание - Отклонение давления от заданного значения не должно превышать ±3 %, значение давления должно находиться внутри диапазона измерений ИК перепада давления.

-

8.7.2.8 После стабилизации давления фиксируют значения:

-

- уровня, измеренного ИК уровня, , м;

-

- давления, измеренного калибратором Метран-517 с эталонным модулем 160К, ДР^, Па;

-

- температуры окружающей среды в месте установки первичного ИП tnn, °C, и вторичной части tBn, °C, ИК уровня, измеренных термогигрометром.

-

8.7.2.9 Вычисляют абсолютную погрешность Ah, мм, по формуле

Гдр А Л =h - w ah “изм ’

(18)

VP-gJ

где р - значение плотности конденсата, внесенное в SCADAPack 357, кг/м3;

g - значение ускорения свободного падения, внесенное в SCADAPack 357, м/с2.

-

8.7.2.10 Полученные результаты вносят в протокол поверки ИС, форма которого приведена в приложении А настоящей инструкции.

-

8.7.2.11 Повторяют процедуры по пунктам 8.7.2.7-8.7.2.10 в реперных точках, в которых значение давления, задаваемое калибратором Метран-517 с эталонным модулем 160К, соответствует 4; 8; 12; 16; 12; 8; 4; 1 кПа.

-

8.7.2.12 Абсолютная погрешность, рассчитанная по формуле (18) настоящей инструкции, в каждой реперной точке не должна выходить за пределы Ahmax, мм, рассчитанные по формуле

А„„ = ±^44,3+(0,108-(tnn -20))’ +(0,068-(tBn -20))2. (19)

-

8.7.2.13 Абсолютная погрешность ИК уровня не превышает ±70 мм и результаты определения абсолютной погрешности ИК уровня считают положительными при:

-

- выполнении условия 8.7.2.12;

-

- условии, что значение плотности конденсата, внесенное в SCADAPack 357, соответствует 0,65 кг/м3;

-условии, что значение ускорения свободного падения, внесенное в SCADAPack 357, соответствует 9,81 м/с2.

-

8.7.3 Определение абсолютной погрешности ИК уровня поэлементно

-

8.7.3.1 Демонтируют ППД, входящий в состав ИК уровня. Выдерживают ППД и калибратор Метран-517 с эталонным модулем 160К при температуре окружающей среды (20±5) °C не менее двух часов.

К «плюсовой» камере ППД подключают калибратор Метран-517 с эталонным модулем 160К и проверяют герметичность соединения путем задания давления (16±0,05) кПа. Значение давления контролируют с помощью калибратора Метран-517 с модулем 160К. Соединение считают герметичным, если изменение давления в течение пяти минут не превысило 0,01 кПа. При невыполнении условия герметичности поверку прекращают.

С помощью задатчика давления (помпы) задают избыточное давление. В качестве контрольных точек принимают 0; 4; 8; 12; 16 кПа с допускаемым отклонением ±0,05 кПа, значение давления должно находиться внутри диапазона от 0 до 16 кПа.

После стабилизации показаний в каждой контрольной точке рассчитывают приведенную погрешность уы, %, по формуле

ДР . -ДР .

Уы = 311-100, (20)

1о

где ДРюм! - значение давления, измеренное ППД, входящим в состав ИК уровня, кПа; др . - значение давления, измеренное калибратором Метран-517 с эталонным

модулем 160К, кПа.

-

8.7.3.2 На вход вторичной части ИК уровня подключают калибратор МС6 и задают сигнал силы постоянного тока. В качестве контрольных точек принимают точки 4; 8; 12; 16; 20 мА.

Фиксируют значение температуры окружающей среды в месте установки вторичной части ИК уровня с помощью термогигрометра.

В каждой контрольной точке рассчитывают приведенную погрешность уи, %, по формуле ув = ~ W.ioo, (21)

16

где 1цзм1 “ значение силы постоянного тока, измеренное ИС, мА;

Iзщи “ значение силы постоянного тока, заданное калибратором МС6, мА.

-

8.7.3.3 В каждой контрольной точке рассчитывают суммарную абсолютную погрешность Ahg., мм, по формуле

J(^) (22)

h»( 100

-

8.7.3.4 Результаты определения абсолютной погрешности ИК уровня считают положительными, абсолютная погрешность ИК уровня не превышает ±70 мм, если в каждой контрольной точке суммарная абсолютная погрешность Дь,., мм, не выходит за пределы Дь, мм, рассчитываемые по формуле

Ah = ±^6,142+(0,068-|tBn-20|)\ (23)

8.7.3 (Введен дополнительно, Изм. № 1)

8.8 Определение абсолютной погрешности ИК температуры газа

-

8.8.1 Определение абсолютной погрешности выполняют для каждого ИК температуры газа в соответствии с заявлением владельца ИС.

-

8.8.2 Определение абсолютной погрешности ИК температуры газа выполняют поэлементно:

-

- абсолютную погрешность термопреобразователя сопротивления платинового серии 65 (далее - ТСП) определяют в соответствии с 8.8.3 настоящей инструкции;

-

- абсолютную погрешность вторичной части ИК температуры газа определяют в соответствии с 8.8.4 настоящей инструкции;

-

- абсолютную погрешность ИК температуры газа определяют расчетным методом в соответствии с 8.8.5 настоящей инструкции.

-

8.8.3 Определение абсолютной погрешности ТСП (первичного ИП ИК температуры газа)

-

8.8.3.1 Демонтируют ТСП, выдерживают его и калибратор температуры при температуре (20±5) °C не менее трех часов.

-

8.8.3.2 Помещают ТСП в калибратор температуры, подключают ТСП к калибратору температуры и задают температуру минус 20 °C.

-

8.8.3.3 Эталонный термометр и ТСП выдерживают до достижения стабильности показаний (±0,03 °C в течение 5 минут) и рассчитывают абсолютную погрешность Дтсга, °C, по формуле

-

A-TCIIi = *иш_ТСП) — > (24)

где TCni - значение температуры, измеренное ТСП (выходной сигнал ТСП

измеряется и преобразуется калибратором температуры), °C;

- значение температуры, измеренное калибратором температуры, °C.

-

8.8.3.4 Полученные результаты вносят в протокол поверки ИС, форма которого приведена в приложении А настоящей инструкции.

-

8.8.3.5 Повторяют процедуры по 8.8.3.2-8.8.3.4 в реперных точках, в которых значение температуры, задаваемое калибратором температуры, соответствует 0; 20; 40; 60 °C.

-

8.8.4 Определение абсолютной погрешности вторичной части ИК температуры газа

-

8.8.4.1 На вход преобразователя измерительного Rosemount 3144Р с помощью калибратора МС6 подают сигнал термопреобразователя сопротивления типа Pt 100, соответствующий температуре минус 20 °C.

-

8.8.4.2 После стабилизации показаний фиксируют значения:

-

-

- температуры, измеренной ИК температуры газа (по показаниям основного и резервного FloBoss S600+) t,^, ик, °C;

-

- температуры окружающей среды в месте установки первичного ИП tnn, °C, и вторичной части tBn, °C, ИК температуры газа, измеренных термогигрометром.

-

8.8.4.3 Вычисляют абсолютную погрешностьД0ГП, °C, по формуле

^Bni ~ ^изм_ИК — ’ (25)

где tri - значение температуры, соответствующее задаваемому калибратором сигналу сопротивления, °C.

-

8.8.4.4 Полученные результаты (по показаниям основного и резервного FloBoss S600+) вносят в протокол поверки ИС, форма которого приведена в приложении А настоящей инструкции.

-

8.8.4.5 Повторяют процедуры по 8.8.4.1-8.8.4.4 в реперных точках, в которых значение сопротивления, задаваемое калибратором МС6, соответствует 0; 20; 40; 60 °C.

-

8.8.5 Расчет абсолютной погрешности ИК температуры газа

-

8.8.5.1 В каждой реперной точке вычисляют абсолютную погрешность ИК температуры газа Дик , °C, по формуле

-

^ИК_й = ±V(^TCni) +(^ВП1) • (26)

-

8.8.5.2 Полученные результаты (по показаниям основного и резервного FloBoss S600+) вносят в протокол поверки ИС, форма которого приведена в приложении А настоящей инструкции.

-

8.8.5.3 Результаты определения абсолютной погрешности ИК температуры газа считают положительными, если рассчитанная абсолютная погрешность ИК температуры в каждой реперной точке (по показаниям основного и резервного FloBoss S600+) не выходит за пределы Д(тах, °C, рассчитанные по формуле

Л,„ =±^(0,15 + 0,002-|tBW_Tcn|)2 +(0,16)2 +(0,0023-(1ш -20))’ +(o,ooie-(tBn-го))1 (27)

-

8.8.5.4 Монтируют ТСП на ИЛ и подключают к ИК температуры газа в соответствии с эксплуатационной документацией на ТСП и ИС.

8.9 Определение погрешности ИК довзрывоопасных концентраций горючих газов и паров

-

8.9.1 Определение погрешности выполняют для каждого ИК довзрывоопасных концентраций горючих газов и паров в соответствии с заявлением владельца ИС.

-

8.9.2 Определение погрешности ИК довзрывоопасных концентраций горючих газов и паров выполняют комплектно на месте эксплуатации.

-

8.9.2.1 Собирают схему в соответствии с приложением В настоящей инструкции.

-

8.9.2.2 На вход датчика оптического инфракрасного Drager модели Polytron 2 IR исполнения 334 подают газовую смесь (далее - ГС), содержащие поверочный компонент в последовательности №№ 1-2-3 (соответственно определяемому компоненту и диапазону измерений), приведенные в приложении Г настоящей инструкции. Подачу ГС осуществляют посредством калибровочного адаптера.

-

8.9.2.3 Расход ГС устанавливают (1,5±0,1) дм3/мин. Расход ГС фиксируют по показаниям ротаметра, регулируя вентилем точной регулировки. Время подачи ГС - не менее 45 с.

-

8.9.2.4 При подаче каждой ГС фиксируют установившиеся показания ИК довзрывоопасных концентраций горючих газов и паров.

-

8.9.2.5 Для диапазона измерений от 0 до 50 % нижнего концентрационного предела распространения пламени (далее - НКПР) в каждой реперной точке вычисляют абсолютную погрешность Днкпр, % НКПР, по формуле

-

A«nr=C,-Cr. (28)

где С( - показания ИК довзрывоопасных концентраций горючих газов и паров в /-ой реперной точке, % НКПР;

С" - действительное значение содержания определяемого компонента в ГС в /-ой реперной точке, % НКПР (берут из паспорта на ГС).

-

8.9.2.6 Для диапазона измерений свыше 50 до 100 % НКПР в каждой реперной точке вычисляют относительную погрешность §НКПР, %, по формуле

^нкпр = 'рд -100. (29)

-

8.9.2.7 Результаты определения погрешности ИК довзрывоопасных концентраций горючих газов и паров считают положительными, если рассчитанная погрешность ИК довзрывоопасных концентраций горючих газов и паров в каждой реперной точке не выходит за пределы:

-

- ±5,1 % НКПР для диапазона измерений от 0 до 50 % НКПР;

-

- ±10,1 % измеряемой величины для диапазона измерений свыше 50 до 100 % НКПР.

8.10 Определение относительной погрешности измерений времени

-

8.10.1.1 Определение относительной погрешности измерений времени проводят для основного и резервного FloBoss S600+.

-

8.10.1.2 Подключают выходной модуль калибратора МС6, установленный в режим воспроизведения частотных электрических сигналов 1 Гц, к входному модулю этого же калибратора, установленного в режим измерения импульсов.

-

8.10.1.3 При смене значения времени на дисплее FloBoss S600+ фиксируют:

-

- начальное значение времени с дисплея FloBoss S600+ тВкон, с;

-

- начальное значение количества импульсов пнот, импульсы, с дисплея калибратора МС6.

-

8.10.1.4 При смене значения времени на дисплее ИВК через интервал времени не менее трех часов фиксируют:

-

- конечное значение времени с дисплея FloBoss S600± тВкон, с;

-

- конечное значение количества импульсов пкон, импульсы, с дисплея калибратора МС6.

-

8.10.2 Вычисляют относительную погрешность измерений времени 6Т, %, по следующей формуле

g -- (^Вкои ^Внач) (^кон ^нач) jQQ (30)

(«кон- пнач)

-

8.10.3 Результаты определения относительной погрешности измерений времени считают положительными, если рассчитанная относительная погрешность измерения времени для основного и резервного FloBoss S600+ не выходит за пределы ±0,01 %.

8.11 Определение относительной погрешности ИК компонентного состава газа

-

8.11.1 Проверяют наличие действующего свидетельства о поверке хроматографа, входящего в состав ИК компонентного состава газа.

-

8.11.2 Результаты определения относительной погрешности ИК компонентного состава газа считают положительными, если хроматограф, входящий в состав ИК, имеет действующее свидетельство о поверке и результаты подтверждения соответствия программного обеспечения FloBoss S600+ по 8.2.1 настоящей методики поверки положительные.

8.12 Определение относительной погрешности измерений объема газа, приведенного к стандартным условиям

При положительных результатах, полученных при выполнении пунктов 8.1 - 8.5, 8.8, 8.10,

-

8.11 настоящей инструкции, относительная погрешность измерений объема газа, приведенного к стандартным условиям, не превышает ±1 % и результаты определения относительной погрешности измерений объема газа, приведенного к стандартным условиям, считают 21 из 37

положительными.

-

8.12 (Измененная редакция, Изм. № 1)

8.13 Определение относительной погрешности измерений массы газа

При положительных результатах, полученных при выполнении пунктов 8.1 -8.5, 8.8, 8.10,

-

8.11 настоящей инструкции, относительная погрешность измерений массы газа не превышает:

-

- ±0,4 % при определении относительной погрешности ИК объемного расхода газа при рабочих условиях в соответствии с 8.3.4 настоящей инструкции;

-

- ±0,6 % при определении относительной погрешности ИК объемного расхода газа при рабочих условиях в соответствии с 8.3.3 настоящей инструкции,

и результаты определения относительной погрешности измерений массы газа считают положительными.

-

8.13 (Измененная редакция, Изм. № 1)

9 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

9.1 Результаты поверки ИС оформляют протоколом с указанием даты и места проведения поверки, условий поверки, применяемых эталонов, результатов расчета погрешности. Рекомендуемая форма протокола поверки ИС приведена в приложении А настоящей инструкции.

-

9.2 При положительных результатах поверки ИС оформляют свидетельство о поверке ИС в соответствии с утвержденным порядком.

-

9.2.1 При положительных результатах поверки ИС в части отдельных ИК оформляют свидетельство о поверке ИС в соответствии с утвержденным порядком с указанием информации об объеме проведенной поверки.

-

9.2.1 (Измененная редакция, Изм. № 1)

-

9.2.2 При наличии свидетельств о поверке СИ, входящих в состав ИС, их прикладывают к свидетельству о поверке ИС.

-

9.2.3 При наличии свидетельств о поверке ИС в части отдельных ИК, их прикладывают к свидетельству о поверке ИС.

-

9.3 Отрицательные результаты поверки ИС оформляют в соответствии с утвержденным порядком. При этом выписывается извещение о непригодности к применению ИС с указанием причин непригодности.

ПРИЛОЖЕНИЕ А

(рекомендуемое) Форма протокола поверки ИС

Дата_____._____.20___г.

Поверитель: (наименование юридического лица или индивидуального предпринимателя, выполнившего поверку)

Место проведения поверки:

Наименование поверяемого средства измерений: Система измерительная количества газа оперативного узла учета газа «Газопровод «Точка выхода на берег» - ООО «Ставролен»

Заводской номер ИС: № 1967-14

Условия проведения поверки:

а) температура окружающего воздуха, °C:

-

- на площадке ИС _______

-

- в месте установки FloBoss S600+, SCADAPack 357 и барьеров искрозащиты ________

б) относительная влажность, % ________

в) атмосферное давление, кПа ________

Наименование эталонов и вспомогательных средств: (с указанием заводского номера и свидетельства о поверке (свидетельства об аттестации))

Поверка проведена в соответствии с документом: МП 2112/1-31122- 2015 «Инструкция. Государственная система обеспечения единства измерений. Система измерительная количества газа оперативного узла учета газа «Газопровод «Точка выхода на берег» - ООО «Ставролен». Методика поверки», утвержденному ООО Центр Метрологии «СТП» 21 октября 2016 г.

Проведение поверки:

-

1. Внешний осмотр: соответствует (не соответствует) требованиям 8.1 методики поверки.

-

2. Опробование: соответствует (не соответствует) требованиям 8.2 методики поверки.

3 Определение относительной погрешности ИК объемного расхода газа при рабочих условиях

3.1 Состав ИК объемного расхода газа при рабочих условиях

|

ИЛ |

Диапазон измерений |

Наименование СИ |

Заводской номер |

Обозначение |

Пределы допускаемой относительной погрешности ИК в соответствии с описанием типа ИС, % |

|

от 100 до 6200 м3/ч |

Преобразователь расхода газа ультразвуковой SeniorSonic с электронным модулем серии Mark | ||||

|

Контроллер измерительный модели FloBoss S600+ (рабочий) | |||||

|

Контроллер измерительный модели FloBoss S600+ (резервный) |

3.2 Результаты определения относительной погрешности ИК объемного расхода газа при рабочих условиях без демонтажа УЗПР с ИЛ

|

ИЛ |

w^m/c |

Wp^M/c |

р, МПа |

t,°C |

w, м/с |

Чкш>м3/ч |

Чрасч , М3/Ч |

V% 1 | |

|

по показаниям основного FloBoss S600+ | |||||||||

|

по показаниям резервного FloBoss S600+ | |||||||||

Максимальная полученная относительная погрешность Максимальная допускаемая относительная погрешность

____% ____%

±0,3 % ±0,01 %

3.3 Результаты определения относительной погрешности ИК объемного расхода газа при рабочих условиях при наличии действующего свидетельства о поверке УЗПР с помощью поверочной установки

Результаты определения относительной погрешности FloBoss S600+ при вычислении объемного расхода газа при рабочих условиях

|

ИЛ |

р, МПа |

t,°C |

w,m/c |

q„M,M3/4 |

Чрас, , М3/ч | |

|

по показаниям основного FloBoss S60( |

)+ | |||||

|

по показаниям резервного FloBoss S60 |

0+ | |||||

Максимальная полученная относительная погрешность ______%

Максимальная допускаемая относительная погрешность ±0,01 %

Свидетельство о поверке УЗПР номер, срок действия, кем выдано_________________________________________________________

Результаты определения относительной погрешности ИК объемного расхода газа при рабочих условиях: положительные (отрицательные).

4 Определение относительной погрешности ИК плотности газа при рабочих условиях

4.1 Состав ИК плотности газа при рабочих условиях

|

ИЛ |

Диапазон измерений |

Наименование СИ |

Заводской номер |

Обозначение |

Пределы допускаемой относительной погрешности ИК в соответствии с описанием типа ИС, % |

|

от 60 до 200 кг/м3 |

Преобразователь плотности газа измерительный модели 7812/преобразователь плотности газа GDM | ||||

|

Контроллер измерительный модели FloBoss S600+ (рабочий) | |||||

|

Контроллер измерительный модели FloBoss S600+ (резервный) |

4.1 (Измененная редакция, Изм. № 1)

4.2 Результаты определения относительной погрешности ИК плотности газа при рабочих условиях комплектно на месте эксплуатации

|

ИЛ |

рэт, кг/м3 |

Р|ПМ,кг/м3 |

1Р,°С |

рр, МПа |

8р,% |

8pm«x’% | ||

|

по показаниям основного FloBoss S600+ |

по показаниям резервного FloBoss S600+ |

по показаниям основного FloBoss S600+ |

по показаниям резервного FloBoss S600+ | |||||

4.3 Результаты определения относительной погрешности ИК плотности газа при рабочих условиях поэлементно Результаты определения абсолютной погрепшости вторичной части ИК плотности газа при рабочих условиях

|

ИЛ |

Т^.мкс |

Аг,Гц | |||

|

по показаниям основного FloBoss S600+ |

по показаниям резервного FloBoss S600+ |

по показаниям основного FloBoss S600+ |

по показаниям резервного FloBoss S600+ | ||

Максимальная полученная абсолютная погрешность _______Гц ______Гц

Максимальная допускаемая абсолютная погрешность ±0,1 Гц ±0,1 Гц

Свидетельство о поверке ПП номер, срок действия, кем выдано_________________________________________________________

Результаты определения относительной погрепшости ИК плотности газа при рабочих условиях: положительные (отрицательные).

5 Определение приведенной погрешности ИК абсолютного давления газа

5.1 Состав ИК абсолютного давления газа

|

ИЛ |

Диапазон измерений |

Наименование СИ |

Заводской номер |

Обозначение |

Пределы допускаемой приведенной погрешности ИК в соответствии с описанием типа ИС, % |

|

от Одо 18 МПа |

Преобразователь давления измерительный 3051 исполнения ТА | ||||

|

Преобразователь измерительный тока и напряжения с гальванической развязкой (барьер искрозашиты) серии К (модуль KFD2-STC4-EX1.20) | |||||

|

Контроллер измерительный модели FloBoss S600+ (рабочий) | |||||

|

Контроллер измерительный модели FloBoss S600+ (рабочий) |

5.2 Результаты определения приведенной погрешности ИК абсолютного давления газа

|

ИЛ |

Рюб ’ МПа |

МПа |

Ризи,МПа |

t °C 1ПП ’ |

t °C 1ВП’ |

У₽,% |

У Ртах ’ % | ||

|

по показаниям основного FloBoss S600+ |

по показаниям основного FloBoss S600+ |

по показаниям основного FloBoss S600+ |

по показаниям основного FloBoss S600+ | ||||||

Результаты определения приведенной погрешности ИК абсолютного давления газа: положительные (отрицательные).

6 Определение приведенной погрешности ИК перепада давления

6.1 Состав ИК перепада давления

|

Фильтр |

Диапазон измерений |

Наименование СИ |

Заводской номер |

Обозначение |

Пределы допускаемой приведенной погрешности ИК в соответствии с описанием типа ИС, % |

|

от Одо 100 кПа |

Преобразователь давления измерительный 3051 исполнения CD | ||||

|

Преобразователь измерительный тока и напряжения с гальванической развязкой (барьер искрозащиты) серии К (модуль KFD2-STC4-Exl) | |||||

|

Контроллер SCADAPack 357 на основе измерительных модулей серии 5000 (модуль 5606) |

6.2 Результаты определения приведенной погрешности ИК перепада давления

6.2.1 Результаты определения приведенной погрешности ИК перепада давления комплектно на месте эксплуатации

|

Фильтр |

ДРЭТ, кПа |

ДР , кПа 1 ИЗМ * **■*■“■*• |

t °C 1ПП ’ |

t °C 1ВП ’ |

Удр>% |

7 Ртах ’ % |

6.2.2 Результаты определения приведенной погрешности ИК перепада давления поэлементно

|

Фильтр |

AF* кПа ЭП ’ |

АРн» > кПа |

U,mA |

1н5ы1, мА |

ГЕ,% |

7^ > % |

t °C 1ВП 9 |

Удр,% | |

Результаты определения приведенной погрешности ИК перепада давления: положительные (отпииательные).

6 (Измененная редакция, Изм. № 1)

7 Определение абсолютной погрешности ИК уровня 7.1 Состав ИК уровня

|

Фильтр |

Диапазон измерений |

Наименование СИ |

Заводской номер |

Обозначение |

Пределы допускаемой абсолютной погрешности ИК в соответствии с описанием типа ИС, мм |

|

от Одо 1100 мм |

Преобразователь давления измерительный 3051 исполнения CD | ||||

|

Преобразователь измерительный тока и напряжения с гальванической развязкой (барьер искрозащиты) серии К (модуль KFD2-STC4-EX1) | |||||

|

Контроллер SCADAPack 357 на основе измерительных модулей серии 5000 (модуль 5606) |

12 Результаты определения абсолютной погрешности ИК уровня

7.2.1 Результаты определения приведенной погрешности ИК уровня комплектно на месте эксплуатации

|

Фильтр |

АР^.Па |

р, кг/м3 |

g,M/c2 |

Ьизм>М |

t °C 1ПП ’ |

t °C 1ВП ’ |

Дь, мм |

Ahmax ’ ММ |

7.2.2 Результаты определения приведенной погрешности ИК уровня поэлементно

|

Фильтр |

АРэт,кПа |

ДРимп.кПа |

Уы, % |

1,мА |

1ям;,мА |

Ув,% |

Ah.,, мм |

t °C 1ВП |

Ah, ММ |

|

Ф1 | |||||||||

Результаты определения абсолютной погрешности ИК уровня: положительные (отрицательные).

7 (Измененная редакция, Изм. № 1)

8 Определение абсолютной погрешности ИК температуры газа

8.1 Состав ИК температуры газа

|

ИЛ |

Диапазон измерений |

Наименование СИ |

Заводской номер |

Обозначение |

Пределы допускаемой абсолютной погрешности ИК в соответствии с описанием типа ИС, °C |

|

от-20 до +60 °C |

Термопреобразователь сопротивления платиновый серии 65 | ||||

|

Преобразователь измерительный Rosemount 3144Р | |||||

|

Преобразователь измерительный тока и напряжения с гальванической развязкой (барьер искрозащиты) серии К (модуль KFD2-STC4-EX1.20) | |||||

|

Контроллер измерительный модели FloBoss S600+ (рабочий) | |||||

|

Контроллер измерительный модели FloBoss S600+ (рабочий) |

8.2 Результаты определения абсолютной погрешности ИК температуры газа

|

ИЛ |

tni’ °C |

^1вм_ТСГи > °C |

A-rCIIi’ °C |

tri. °C |

t °C иизмИК’ |

A °C ^Bni’ |

A °C |

tnn’ °C |

ten’ °C |

^tmax’ °C | |||

|

no показаниям основного FloBoss S600+ |

no показаниям основного FloBoss S600+ |

no показаниям основного FloBoss S600+ |

no показаниям основного FloBoss S600+ |

no показаниям основного FloBoss S600+ |

no показаниям основного FloBoss S600+ | ||||||||

Результаты определения абсолютной погрешности ИК температуры газа: положительные (отрицательные).

9 Определение погрешности ИК довзрывоопасных концентраций горючих газов и паров

9.1 Состав ИК довзрывоопасных концентраций горючих газов и паров

|

Позиция |

Диапазон измерений |

Наименование СИ |

Заводской номер |

Обозначение |

Пределы допускаемой погрешности ИК в соответствии с описанием типа ИС |

|

от 0 до 100 % НКПР |

Датчик оптический инфракрасный Drager модели Polytron 2 IR исполнения 334 | ||||

|

Контроллер SCADAPack 357 на основе измерительных модулей серии 5000 (модуль 5506) |

9.2 Результаты определения абсолютной погрешности ИК довзрывоопасных концентраций горючих газов и паров

|

Позиция |

С,Д,%НКПР |

С,, % НКПР |

Днкпр, % НКПР |

Максимальная допускаемая абсолютная погрешность, % НКПР |

9.3 Результаты определения относительной погрешности ИК довзрывоопасных концентраций горючих газов и паров

|

Позиция |

СД,%НКПР |

С,, % НКПР |

$НКПР ’ % |

Максимальная допускаемая относительная погрешность, % |

Результаты определения погрешности ИК довзрывоопасных концентраций горючих газов и паров: положительные (отрицательные).

10 Определение относительной погрешности измерений времени

Результаты определения относительной погрешности измерений времени по показаниям основного FloBoss S600+

|

Контроллер измерительный модели FloBoss S600+ |

Заводской номер |

ХВкон ’ С |

ТВиач ’ С |

пиж ’ импульсы |

п^,, импульсы |

8Т,% |

|

основной | ||||||

|

резервный |

Максимальная полученная относительная погрешность _______%

Максимальная допускаемая относительная погрешность ±0,01 %

Результаты определения относительной погрешности измерений времени: положительные (отрииательные).

11 Определение относительной погрешности ИК компонентного состава газа

Хроматограф, входящий в состав ИК. имеет (не имеет) действующее свидетельство о поверке.

Свидетельство о поверке номер, срок действия, кем выдано___________________________________________________________

Результаты определения относительной погрешности ИК компонентного состава газа: положительные (отрииательные).

11 (Измененная редакция, Изм. № 1)

-

12 Определение относительной погрешности измерений объемного расхода и объема газа, приведенных к стандартным условиям Относительная погрешность измерений объемного расхода и объема газа, приведенных к стандартным условиям, не превышает (превышает) ±1 %, результаты определения относительной погрешности измерений объемного расхода и объема газа, приведенных к стандартным условиям: положительные (отрииательные).

13 Определение относительной погрешности измерений массового расхода и массы газа

Относительная погрешность измерений массового расхода и массы газа не превышает (превышает) ±0,4 % (0.6 %). результаты определения относительной погрешности измерений массового расхода и массы газа: положительные (отрииательные).

Результаты поверки ИС: (положительные или отрицательные)

|

Должность поверителя |

Фамилия И.О. Подпись |

ПРИЛОЖЕНИЕ Б

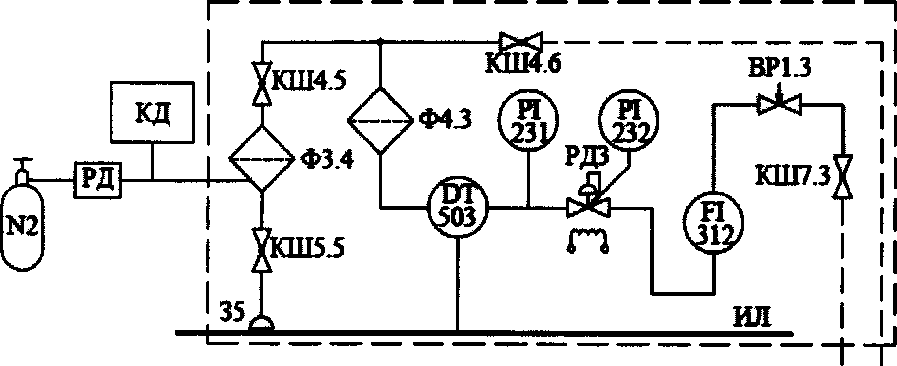

(рекомендуемое) Схема технологической обвязки ПП для определения относительной погрешности ИК плотности газа при рабочих условиях

ШО4

Рисунок Б.1 - Поверочная схема для определения относительной погрешности ИК плотности газа при рабочих условиях ИЛ 1

|

кд |

I ¥КШ4.3 | |||

|

А |

-РД J |

| <^~>ФЗЗ | ||

|

N2 |

1 _1_ | |||

|

и |

| ХКШ5.4 | |||

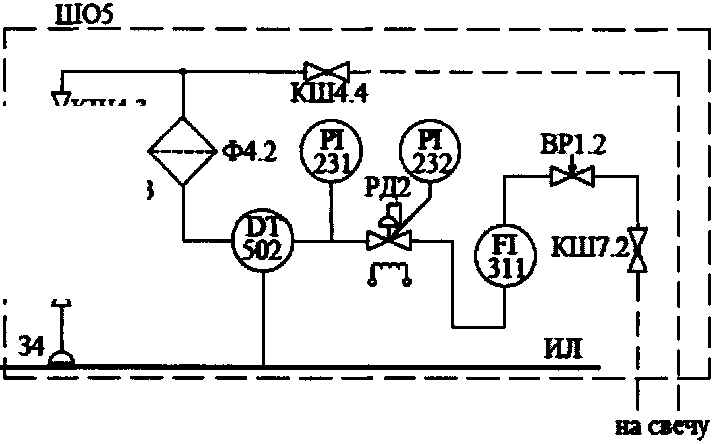

Рисунок Б.2 - Поверочная схема для определения относительной погрешности ИК плотности газа при рабочих условиях ИЛ 2

ШО6

на свечу

Рисунок Б.З - Поверочная схема для определения относительной погрешности ИК плотности газа при рабочих условиях ИЛ 3

Условные обозначения: ШО - шкаф обогреваемый; РД - регулятор давления; КД - калибратор давления; ИЛ - измерительная линия; КШ- кран шаровой;

ВР - вентиль регулирующий; Ф - фильтр;

DT - преобразователь плотности; PI - манометр;

FI - ротаметр.

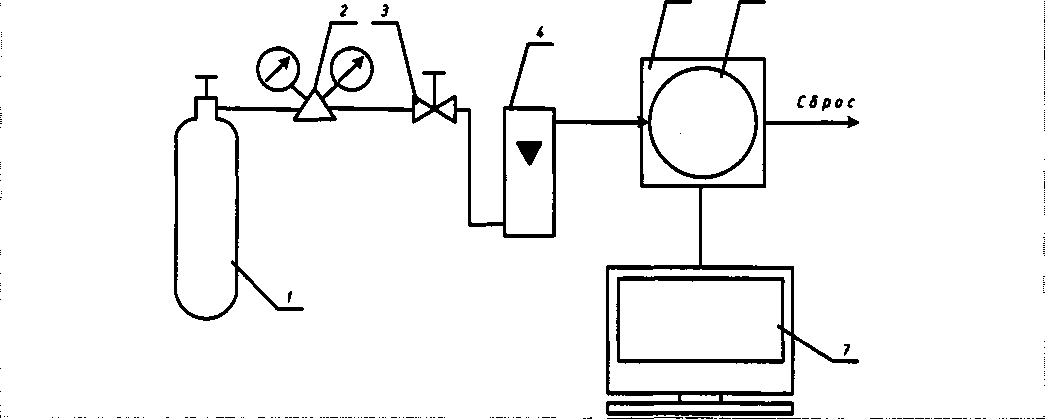

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Схема подачи ГС на вход датчика Polytron 2 IR

S 6

Условные обозначения:

-

1 - источник ГС;

-

2 - редуктор с вентилем точной регулировки (при использовании ГС в баллонах под давлением);

-

3 - вентиль точной регулировки (при использовании ГС в баллонах под давлением);

-

4 - индикатор расхода (ротаметр);

-

5 - адаптер калибровочный (показан условно);

-

6 - поверяемый Polytron 2IR (показан условно);

-

7 - АРМ оператора ИС.

ПРИЛОЖЕНИЕ Г

(обязательное)

Технические характеристики ГС, используемых при определении погрешности ИК довзрывоопасных концентраций горючих газов и паров

Таблица Г.1 - Технические характеристики ГС, используемых при определении погрешности ИК довзрывоопасных концентраций горючих газов и паров

|

Определяемый/ поверочный компонент |

Диапазон измерений, объемная доля определяемого компонента, % (% НКПР) |

Номинальное значение объемной доли поверочного компонента, пределы допускаемого отклонения, % (ориентировочное значение поправочного коэффициента) | ||

|

ГС№ 1 |

ГС №2 |

ГС№3 | ||

|

Метан (СНд)/ метан |

от 0 до 4,4 (от Одо 100% НКПР) |

азот (сорт 2 по ГОСТ 9293-74) | ||

|

2,20±0,25 (1,00) |

4,15±0,25 (1,00) | |||

37 из 37