Методика поверки «ГСИ. Комплексы измерительные ФОРТ. Методика поверки» (МП-242-1784-2014 (С изменением №1))

Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт метрологии им. Д.И. Менделеева» ФГУП «ВНИИМ им. Д.И. Менделеева»

2019 г.

УТВЕРЖДАЮ

д ФГУП «ВНИИМ Д.И. Менделеева»

А.Н. Пронин

Государственная система обеспечения единства измерений «ГСИ. Комплексы измерительные ФОРТ. Методика поверки»

Методика поверки

МП-242-1784-2014 (С изменением № 1)

Зам. руководителя научно-исследовательского отдела Государственных эталонов в области физийо-/имич^ских измерений

В. Колобова

Разработчик .Н.Румянцев

Санкт-Петербург 2019 г.

Настоящая методика поверки распространяется на комплексы измерительные ФОРТ (далее — комплексы) и устанавливает методы и средства их первичной поверки при выпуске из производства, после ремонта и периодической поверки в процессе эксплуатации.

Интервал между поверками - 1 год.

1. ОПЕРАЦИИ ПОВЕРКИ1.1. При проведении поверки должны выполняться операции, указанные в табл. 1

Таблица 1

|

No п/п |

Наименование операции |

Номер пункта |

Обязательность проведения операций | |

|

при первичной поверке |

при периодической поверке | |||

|

1 |

Внешний осмотр |

6.1 |

да |

Да |

|

2. |

Опробование |

6.2 |

да |

да |

|

2.1 |

Проверка сопротивления изоляции |

6.2.1 |

да |

нет |

|

2.2. |

Проверка расхода газа |

6.2.2 |

да |

да |

|

2.3. |

Подтверждение соответствия программного обеспечения |

6.2.3 |

да |

да |

|

3. |

Определение метрологических характеристик измерительного блока ИБ с блоком обработки информации БОИ-Ф |

6.3 | ||

|

3.1 |

Определение основной погрешности |

6.3.1 |

да |

да |

|

3.2 |

Определение вариации показаний |

6.3.2 |

да |

да |

|

4. |

Определение метрологических характеристик блока градуировки БГ модели 340 фирмы «VICI Metronics Inc.» |

6.4. | ||

|

4.1 |

Определение погрешности установления и погрешности поддержания расхода |

6.4.1 |

да |

да |

|

4.2 |

Определение погрешности установления и погрешности поддержания температуры в термостате |

6.4.2 |

да |

да |

|

4.3 |

Определение погрешности воспроизведения массовой концентрации формальдегида в воздухе (азоте) |

6.4.3 |

да |

да |

|

5. |

Определение метрологических характеристик блока градуировки БГ ггс-т |

6.5. |

да |

да |

1.2. Если при проведении той или иной операции поверки получен отрица тельный результат, дальнейшая поверка прекращается.

-

1.3 Методикой поверки не предусмотрена возможность проведения поверки отдельных автономных блоков и в указанных в ОТ диапазонах (потутияпаапнях) измерений.

1.4. Допускается проведение поверки с другим ИМ формальдегида (с действующим свидетельством о поверке и аналогичными характеристиками) взамен указанного в предыдущем свидетельстве на комплекс ФОРТ источником микропотоков ИМ, у которого срок действия свидетельства истек.

П.п. 1.3,1.4 (Введены дополнительно. Изм.№ 1).

2. СРЕДСТВА ПОВЕРКИ2.1. При проведении поверки должны быть применены средства, указанные в таблице 2.

Таблица 2.

|

Номер пункта методики поверки |

Наименование основного и вспомогательного средства поверки, номер документа, требования к СИ, основные технические и (или) метрологические характеристики |

|

6.2.1 |

Мегаомметр М 4100/3 по ГОСТ 23706-79. Диапазон измерений от 0 до 500 МОм, напряжение 500 В. |

|

6.3. |

Термометр лабораторный по ГОСТ 28498’90, диапазон температур от 0 до 55 °C, цена деления 0,1 °C. Психрометр аспирационный М34 ТУ 25-1607.054-85, диапазон относительной влажности от 10 до 100 % при температуре от минусЮ до 30 °C. Барометр-анероид БАММ1 ТУ 25011.1513.-79, диапазон измеряемого атмосферного давления от 610 до 790 мм рт.ст., предел допускаемой погрешности ± 0,8 мм рт.ст., диапазон рабочих температур от 10 до 50 °C. |

|

6.3.1. |

Генератор термодиффузионный ГГС*Т по ШДЕК.418313.900ТУ Гго разряда в комплекте с источниками микропотоков формальдегида по ИБЯЛ.418319.013 ТУ. Пределы допускаемой относительной погрешности генератора ± 7 % Генератор нулевого воздуха ZAG фирмы «Environnement S.A.» (№ 37681-08 в Госреестре СИ РФ). Тройник из нержавеющей стали. Трубка фторопластовая. |

|

6.3.2 |

Секундомер типа СОП ПР*2а-3-000 ТУ 25-07.1894.003-90,' кл. точности 3. |

|

6.4 |

Комплексы, входящие в состав Государственного первичного эталона единиц молярной доли и массовой концентрации компонентов в газовых средах ГЭТ 154 - 2011; Эталоны сравнения - газовые смеси в баллонах под давлением и источники микропотоков газов и паров с содержанием определяемых компонентов по ГОСТ 8.578-2008. |

|

6.4.1 |

Расходомер-счетчик газа РГС-1 по ШДЕК.421322.001 ТУ. Диапазон измерений от 0,2 до 2,0 дмЗ/мин. Пределы допускаемой относительной погрешности ±1,0 %. |

|

- « - |

Расходомер-счетчик газа РГС-2 по ШДЕК.421322.001 ТУ. Диапазон измерений от 2,0 до 25 дмЗ/мин. Пределы допускаемой относительной погрешности ± 1,0 %. |

|

- « - |

Калибратор расхода газа Cal=Trak SL-800 (Nq 37946-08 в Госреестре СИ |

|

РФ), диапазон измерений расхода газа от 0,002 до 50 дм3/мин, пределы допускаемой относительной погрешности ± 0,2 %. | |

|

6.4.2 |

Образцовый платиновый термометр сопротивления 2то разряда типа ТСПН-4М по ТУ 50-696*88. Диапазон измерений температуры от 13 до 400 К, пределы допускаемой абсолютной погрешности ± 0,01 К. Омметр цифровой Щ 306*1, кл. точности 0,01. |

|

- « • |

Газоанализатор формальдегида RIKEN модели FP‘30 (No в Госреестре СИ РФ) |

-

2.2 Допускается применение других средств измерений, не приведенных в таблице, но обеспечивающих определение метрологических характеристик с требуемой точностью.

-

2.3 Все средства поверки должны иметь действующие свидетельства о поверке, паспорта.

-

3.1 Помещение, в котором проводится поверка, должно быть оборудовано приточно-вытяжной вентиляцией.

-

3.2 При проведении поверки должны соблюдаться требования безопасности, изложенные в руководстве по эксплуатации (РЭ) на газоанализаторы.

-

3.3 При работе с газовыми смесями в баллонах под давлением должны соблюдаться требования ГОСТ 949*73 и «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденные Госгортехнадзором.

-

3.4 При работе с газоанализаторами необходимо соблюдать общие требования безопасности «Правил технической эксплуатации электроустановок потребителей», утверждённых Минэнерго РФ №6 от 13.01.2003 и «Межотраслевых правил по охране труда (правил безопасности) при эксплуатации электроустановок» ПОТ РМ-016-2001 РД 153-34.0-03.150-00, введённых в действие с 01.07.2001 г.

-

3.4 Предельно допустимая концентрация формальдегида в атмосферном воздухе составляет 0,050 мг/м3 (0,037 ppm).

-

4.1 При проведении поверки должны быть соблюдены следующие условия: температура окружающей среды (20 ± 5) °C;

атмосферное давление от 84 до 106,7 кПа: относительная влажность воздуха от 30 до 80 %.

5. ПОДГОТОВКА К ПОВЕРКЕ-

5.1 Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

1) поверяемый комплекс ФОРТ и генератор газовых смесей должны быть подготовлены к работе в соответствии с НД на них;

-

2) источники микропотока (ИМ) должны храниться и использоваться (должны быть выдержаны в термостате генератора диффузионного) в соответствии с указаниями, приведенными в паспорте;

-

3) фторопластовая трубка должна быть подключена с выхода генератора газовых смесей ко входу газоанализатора через байпас (тройник). Расход ПГС должен на (10 - 20) % превышать расход газа, потребляемый газоанализатором. Контроль расхода на сбросе должен осуществляться при помощи ротаметра.

-

4) должна быть включена приточно-вытяжная вентиляция.

-

6.1 Внешний осмотр

При внешнем осмотре устанавливают соответствие комплексов следующим требованиям-

-

- отсутствие внешних повреждений, влияющих на работоспособность;

-

■ исправность органов управления;

-

- маркировка и комплектность, соответствующая требованиям руководства по эксплуатации (РЭ);

-

■ четкость надписей на лицевой панели.

Для индикаторных лент ИЛ - сменных элементов комплекса, устанавливают соответствие следующим требованиям:

-

- маркировка на упаковке: наименование: формальдегид (НСНО), срок годности (истекающий не ранее, чем через 6 месяцев), наименование фирмы-производителя: Riken Keiki, страна: Япония, диапазоны показаний: (0 - 0,500) мг/м3,

-

- целостность упаковки,

-

- целостность ленты,

-

- окраска - белая,

Комплексы считаются выдержавшими внешний осмотр удовлетворительно, если они соответствуют перечисленным выше требованиям.

-

6.2 Опробование

-

6.2.1 Проверка сопротивления изоляции

Проверку электрического сопротивления изоляции комплекса проводить мегаомметром М 4100/3. Мегаомметр подключить между корпусом и сетевыми контактами каждого блока комплекса. Комплекс должен быть включен. Отсчет показаний мегаомметра проводить по истечении 1 мин после приложения напряжения величиной 500 В. Комплекс считают выдержавшим испытания, если электрическое сопротивление изоляции каждого блока не менее 40 МОм.

-

6.2.2 Проверка расхода газа

Проверку расхода газа проводят с помощью расходомера-счетчика газа РГС-1. Проводят измерение расхода (Q) не менее 2-х раз.

Проверка считается удовлетворительной, если каждый i-й результат измерений составляет (0,5 ± 0,1) дм3/мин.

-

6.2.3 Подтверждение соответствия программного обеспечения

Операция «Подтверждение соответствия программного обеспечения» заключается в определении идентификационного наименования и номера версии (идентификационного номера) программного обеспечения (ПО).

Вывод идентификационного наименования и номера версии (идентификационного номера) ПО на дисплей осуществляется по запросу пользователя через сервисное меню анализатора. Для входа в меню нажать кнопку «П» и с помощью кнопки «|» подвести курсор к пункту «Сервис» и нажать кнопку «П» . Выбрать в этом подменю с помощью кнопки «|» пункт «О программе» нажать «П» и зафиксировать идентификационные данные.

Результат подтверждения соответствия программного обеспечения считается положительным, если полученные идентификационные данные соответствуют идентификационным данным, указанным в разделе «Метрологические и техниче* ские характеристики» описания типа средства измерений.

-

6.3 Определение метрологических характеристик.

-

6.3.1 Определение основной относительной (или приведенной) погрешности комплекса проводится при подаче на комплекс поверочных газовых смесей в еле' дующем порядке- №№ 1-2-3-4-3-2-1-4. Номинальные значения содержания СНгО в ПГС приведены в таблице Б.1 Приложения Б.

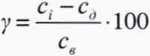

Значение основной приведенной погрешности (у, %), рассчитывают по формуле (для диапазона 1)-

(1)

где- а - гое показание блока БОИ-Ф комплекса при подаче ПГС, мг/м3;

Со - действительное значение массовой концентрации формальдегида в ПГС, мг/м3;

св - верхнее значение диапазона измерений, мг/м3.

Значение основной относительной погрешности (5, %) рассчитывают по формуле б (для диапазона 2)-

(2)

с — с.

6 = -^---^-100

Результаты определения считают положительными, если относительная погрешность не превышает значения, приведенного в таблице А.1 Приложения А.

-

6.3.2 Определение вариации показаний

Определение вариации показаний допускается проводить одновременно с определением основной погрешности по п. 6.3.1.

Значение вариации показаний (sj для ПГС № 2 в долях от пределов основной приведенной погрешности (у, %), рассчитывают по формуле 3.

(3)

С- —с

в,=^--^-100

где Сб, см - измеренное значение объемной доли определяемого компонента в ПГС при подходе к точке проверки со стороны больших и меньших значений, ppb (ppm) или мкг/м3 (мг/м3);

Значение вариации показаний Свд) для ПГС № 3 в долях от пределов основной относительной погрешности (3, %), рассчитывают по формуле 4.

(4)

с- — с

в, = ^—^100

Результаты определения считают положительными, если значение вариации в каждой точке проверки не превышает 0,5 долей от основной погрешности.

-

6.4 Определение метрологических характеристик блока градуировки БГ модели 340 фирмы «VICI Metronics Inc.».

Определение метрологических характеристик блока градуировки БГ модели 340 фирмы «VICI Metronics Inc.» выполняется в следующем порядке:

-

6.4.1 Определение погрешности установления и погрешности поддержания расхода.

-

6.4.1.1 Определение погрешности установления расхода

Определение погрешности установления расхода проводится методом сличения установленного расхода с действительным значением расхода, измеренным с помощью расходомера-счетчика газа РГС*1 или калибратора расхода газа Cal=Trak SL-800.

Измерения выполняют в следующей последовательности”

а) подайте на вход линии газа-разбавителя азот или ИНГ из баллона под давлением?

б) к выходному штуцеру калибратора подсоедините расходомер-счетчик газа РГС-1 или калибратора расхода газа Cal=Trak SL-800 ?

в) в линии газа-разбавителя при помощи соответствующих клавиш на лицевой панели БГ (или ротаметра) последовательно установите расход, равный 1,0; 2.0 дм'/мин с допускаехмым отклонением J 3 %.

г) повторите операции по п. в) при уменьшении расхода?

д) для каждого установленного заданного значения расхода рассчитайте среднее арифметическое значение по двум измерениям, полученным при увеличении расхода (п. в) и при уменьшении расхода (п. г).

Для каждого проверяемого значения расхода рассчитывают относительную погрешность установления расхода (Зу , %), по формуле 5-

(5)

Sv=———100 а

где

Qx ■ значение расхода по графику на соответствующий ротаметр блока БГ, приведенное в руководстве по эксплуатации, дм3/мин, приведенное к - давлению 760 мм рт.ст. и температуре 20 °C?

Qu - значение расхода, измеренное с помощью расходомеров-счетчиков газа РГС-1 или калибратора расхода газа Cal=Trak SL-800, дм3/мин.

Относительная погрешность установления расхода газа-разбавителя не должна превышать ± 3,0 %.

Примечание - Если полученные значения относительной погрешности установления расхода газа-разбавителя находятся в диапазоне от ± 2,0 до ± 10 %, допускается ввести поправки к задаваемым по ротаметру значениям расхода. Применять калибратор допускается только по заданным значениям расхода с учетом установленных для них поправок, которые должны быть указаны в свидетельстве о поверке.

-

6.4.1.2 Определение погрешности поддержания расхода

Определение погрешности поддержания расхода проводится для расхода 2,0 дм3/мин. Измерение расхода выполняют согласно с п. 6.4.1.1. через каждый час в течение 8 часов непрерывной работы БГ.

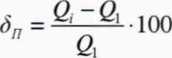

Рассчитывают погрешность поддержания расхода газа-разбавителя (Зп , %), по формуле 6-

(6)

где

О, ' первоначальное значение расхода, измеренное расходомером-счетчиком РГС-1, дм3/мин?

Qi ■ i-oe значение расхода, измеренное расходомером-счетчиком РГС-1 через каждый час в течение 8 ч, дм3/мин.

Относительная погрешность поддержания расхода газа-разбавителя не должна превышать ± 2 %.

-

6.4.2 Определение погрешности установления и поддержания температуры в термостате

-

6.4.2.1 Определение погрешности установления температуры в термостате проводится методом сличения заданной температуры с действительным значением температуры, рассчитанным по градуировочной характеристике, приведенной в свидетельстве на термометр ТСПН-4М.

Измерения выполняют в следующей последовательности-

а) вставьте в термостат вместо источника микропотока (на выходе газовой смеси) образцовый платиновый термометр сопротивления 2то разряда типа ТСПН-4М, соединенный с цифровым омметром Щ 306-1, закройте термостат и включите блок БГ в соответствии с РЭ на него;

б) при помощи соответствующих клавиш на лицевой панели БГ последовательно установите температуру в термостате 30, 50, 80 °C и после стабилизации температуры (следите за установлением температуры по показаниям омметра) зарегистрируйте показания с дисплея калибратора и с индикатора омметра (три подряд измеренных значения, рассчитайте среднее арифметическое значение).

Для каждого значения температуры рассчитайте абсолютную погрешность установления температуры (Д , °C), по формуле 7-

4 = (7)где Т\ - заданное значение температуры, °C;

Ти • измеренное значение температуры, рассчитанное по градуировочной характеристике образцового термометра типа ТСПН-4М с использованием показаний омметра, °C.

Абсолютная погрешность установления температуры в термостате не должна превышать ±0,1 °C.

-

6.4.2.2 Определение погрешности поддержания температуры в термостате

Определение погрешности поддержания температуры в термостате проводится для температуры 30 °C. Измерение температуры проводят в соответствии с п. 6.4.2.1 через каждые два часа в течение 8 часов непрерывной работы калибратора.

Абсолютная погрешность поддержания температуры не должна превышать ± 0,1 °C (максимальное отклонение температуры от установленного значения).

Результаты поверки считают положительными, если значения относительной погрешности воспроизведения массовой концентрации поверяемого блока БГ не превышают ±12 %.

-

6.4.3 Определение погрешности воспроизведения массовой концентрации формальдегида в воздухе (азоте) БГ модели 340 фирмы «VICI Metronics Inc.».

-

6.4.3.1 Определение относительной погрешности генератора проводят методом компарирования с использованием комплекса для измерения молярной доли и массовой концентрации NO, NO2, NH3, SO2, H2S и др. в газовых смесях на основе химически активных газов Хд 1.456.446 и комплекса для измерения молярной доли СО, СО2, СН1, С2Н5ОН и др. в бинарных и многокомпонентных газовых смесях Хд. 1.456.445, входящих в состав Государственного первичного эталона единиц молярной доли и массовой концентрации компонентов в газовых средах ГЭТ 154-2011.

Метод компарирования заключается в сравнении выходных сигналов газоанализатора-компаратора, полученных при последовательной подаче на него аттестованной ГС от эталонного комплекса и аттестуемой ГС от исследуемого генератора. При этом расхождение концентраций в ГС не должно превышать 12 %.

Определение относительной погрешности проводится в соответствии с методикой, приведенной в Хд 1.456.446 МИ, Хд 1.456.445 МИ.

Примечание:допускается проводить определение погрешности по следующим газам: NO2. NH3, H2S, СН4.

-

6.4.3.2 На вход линии газа-разбавителя исследуемого генератора подают азот или очищенный воздух (см. таблицу Б1. Приложения Б). В качестве исходных ГС используются ГС в баллонах под давлением - рабочие эталоны 1-го разряда по ТУ 6-16-2956-92.

-

6.4.3.3 Последовательно задают в соответствии с руководством по эксплуатации на генератор не менее 2-х ГС с концентрациями, соответствующими (20 - 90) % диапазона измерений газоанализаторов-компараторов, входящих в состав эталонных комплексов.

-

6.4.3.4 Полученную на генераторе аттестуемую ГС подают на вход газоанализатора-компаратора. В качестве аттестованной ГС используют ГС, полученную при помощи разбави-тельного генератора газовых смесей ГГС-ОЗ-ОЗ, входящего в состав эталонного комплекса, в комплекте с ГС в баллонах под давлением - этатонами сравнения в соответствии с ГПС по приказу Госстандарта от 14.12.2018 г. № 2664.

-

6.4.3.5 Выполняют измерения и расчеты в соответствии с методикой измерений на эталонные комплексы Хд 1.456.445 МИ, Хд 1.456.446 МИ.

-

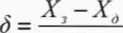

6.4.3.6 Рассчитывают относительную погрешность поверяемого генератора, 5, %, для каждой задаваемой концентрации по формуле:

•100

(8)

Х3 - заданное на генераторе значение объемной доли компонента в ГС, млн1.

X(t - действительное значение объемной доли компонента в ГС, определенное на эталонном комплексе, млн*1.

Относительная погрешность генератора не должна превышать 12%.

6.5 Определение метрологических характеристик блока градуировки БГ ГГС-Т

Определение метрологических характеристик блока градуировки БГ ГГС-Т осуществляется в соответствии с методикой поверки МП-242-1006-2010 «Рабочие эталоны 1-го разряда -рабочие эталоны газовых смесей ГГС мод ГГС-Р, ГГС-Т, ГГС-К. Методика поверки».

ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ-

7.1. При проведении поверки составляется протокол результатов измерений, в котором указывается соответствие комплекса предъявляемым к нему требованиям. Форма протокола приведена в Приложении В.

-

7.2. Комплекс, удовлетворяющий требованиям настоящей методики, признается годным.

-

7.3. Положительные результаты поверки оформляются свидетельством о поверке установленной формы.

-

7.4. При отрицательных результатах поверки применение комплекса запрещается и выдается извещение о непригодности.

7.5 Знак поверки наносится в виде наклейки на лицевую панель комплекса или на свидетельство о поверке.

Таблица А.1 Основные метрологические характеристики комплексов измерительных ФОРТ

|

Определяемый компонент |

Диап изме |

азоны рений |

Пределы допускаемой основной погрешности, % | |

|

объемной доли, млн 1 (ppm) |

массовой концентрации* , мг/м3 |

приведенная (у), % |

относительная (8), % | |

|

Формальдегид СН2О |

0-0,025 0,025-0,370 |

0-0,035 0,035 - 0,500 |

±25 |

± 25 |

|

Примечание- *пересчет объемной доли в массовую концентрацию формальдегида проводится с использованием коэффициента 1,34 (при 0 °C и 760 мм.рт.ст. в соответствии с требованиями РД 52.04.186-89) для анализа атмосферного воздуха | ||||

Таблица Б.1 ПГС, используемые при поверке комплекса ФОРТ

|

Опред еляем ый ком по не нт |

Диапазо ны измерени й, мг/м3 |

Содержание компонента в ПГС, допускаемое отклонение от номинального значения, мг/м3. |

Источник получения | |||

|

ПГС No 1 |

ПГС No 2 |

ПГС No 3 |

ПГС No 4 | |||

|

Форма льде г ид |

0 - 0,035 |

ПНГ |

0.035±0,00 5 |

- |

- |

Генератор термодиффузионный ГГС-Т по ШДЕК.418313.900 ТУ Гго разряда в комплекте с источниками микропотоков формальдегида по ИБЯЛ.418319.013 ТУ. Рабочий эталон Г го разряда - генератор нулевого воздуха ZAG (производство фирмы Envi- ronnement s.a) |

|

0,035- 0,5 |

- |

- |

0,10±0,02 |

0,45 ± 0,05 | ||

|

Примечание: ПНГ - поверочный нулевой газ. | ||||||

Комплекс измерительный ФОРТ_______________________

Зав. № комплекса______________________________________

Зав. № партии ИЛ__________________________________

Дата выпуска комплекса________________________________

Дата выпуска ИЛ___________________________________

Дата поверки_________________________________________

Условия поверки: температура окружающего воздуха_____,°С;

атмосферное давление______________кПа;

относительная влажность___________%.

РЕЗУЛЬТАТЫ ПОВЕРКИ

-

1. Результаты внешнего осмотра_____________________

-

2. Результаты опробования-

-

2.1. Проверка сопротивление изоляции________________

-

2.2. Проверка расход газа______________________________

-

2.3. Проверка срока годности ИЛ______________________

-

-

3. Результаты определения метрологических характеристик.

3.1. Результаты определения основной приведенной (относительной) погрешности

|

Диапазон измерений, мг/м3 |

Пределы допускаемой основной погрешности |

Максимальное значение основной погрешности. полученное при поверке | ||

|

приведенной У, % |

относительной, 8, % |

приведенной Y, % |

относительной, 8, % | |

|

0-0, 035 |

±25 |

- | ||

|

0, 035 - 0,50 |

- |

±25 | ||

3.2. Результаты определения вариации показаний_________________________

-

4. Определение метрологических характеристик блока БГ____________________

-

5. Заключение______________________________________

Поверитель________________