Методика поверки «Регистраторы температуры <<>» (МЦКЛ.0240.МП)

Г енерал!

А.В. Федоров

гдиректор «МЦЭ»

Регистраторы температуры «Termograff Mini» Методика поверки МЦКЛ.0240.МП

Москва,

2018

Настоящая методика предназначена для проведения первичной и периодической поверки регистраторов температуры «Termograff Mini» (далее - регистраторы), изготовленных ООО «Лэда-СЛ», г. Владимир в соответствии с ТУ 26.5 L51.110-002-54596880-2018. Регистраторы состоят из регистрирующего прибора со встроенным дисплеем и двух датчиков температуры (термопреобразователи сопротивления Pt 100) подключенных к нему. Каждый датчик температуры подключенный к регистрирующему прибору образует измерительный канал (ИК).

Первичную поверку проводят до ввода регистраторов в эксплуатацию и после ремонта, периодическую по истечении срока интервала между поверками.

Интервал между поверками - два года.

Ответственность за организацию и своевременность проведения первичной и периодической поверки регистраторов несет их владелец.

Первичную и периодическую поверку осуществляют аккредитованные в установленном порядке юридические лица и индивидуальные предприниматели.

1 ОПЕРАЦИИ ПОВЕРКИ-

1.1 При проведении поверки должны выполняться операции, указанные в таблице 1.

Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при | |

|

Первичной поверке |

Периодической поверке | ||

|

Внешний осмотр |

5.1 |

+ |

+ |

|

Опробование |

5.2 |

+ |

+ |

|

Идентификация программного обеспечения |

5.3 |

+ |

+ |

|

Определение метрологических характеристик |

5.4 |

+♦ |

+ |

|

Оформление результатов поверки |

6 |

+ |

+ |

* при первичной поверке при выпуске из производства допускается проводить определение метрологических характеристик поэлементным способом (поэлементная поверка) в соответствии с п. 5.4.1

2 СРЕДСТВА ПОВЕРКИ-

2.1 При проведении поверки должны быть применены средства поверки, указанные в таблице 2.

-

2.2 Средства поверки должны быть исправны, иметь техническую документацию и действующие свидетельства о поверке. Эталоны единиц величин, используемые при поверке систем, должны быть аттестованы в установленном порядке.

-

2.3 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых регистраторов с требуемой точностью.

Таблица 2 - Средства поверки

|

Номер пункта документа по поверке |

Наименование и тип основных и вспомогательных средств поверки. Метрологические и основные технические характеристики |

|

5.1 -5.4 |

гермогигрометр ИВА-6Н-КП-Д (per. №46434-11 в Федеральном информационном фонде по обеспечению единства измерений (далее - ФИФ)), диапазон измерений температуры от 0 °C до плюс 60 °C, основная допускаемая погрешность измерения температуры ±0,3 °C, диапазон измерения относительной влажности, % от 0 до 98, допускаемая основная абсолютная погрешность: при 23 °C в диапазоне от 0 до 90 % ±2 %, в диапазоне от 90 до 98 %, не более ±3 %; диапазон измерения атмосферного давления, гПа 700...1100, ПГ ±2,5 гПа (далее - ИВА-6) |

|

5.4 |

магазин сопротивлений ПрофКип Р4831-М1* (per. №52064-12 в ФИФ), диапазон воспроизводимых значений сопротивления от 0,01 до 111111,1 Ом, класс точности 0,02/(2.5-10'7) (далее - МС); термостат жидкостный «ТЕРМОТЕСТ-100» (per. № 39300-08 в ФИФ), диапазон регулирования температуры: от минус 30 до плюс 100 °C, нестабильность поддержания установленной температуры в течение 1 ч, в пределах ±0,01 °C, неоднородность температурного поля в рабочем объеме термостата, °C, в пределах ±0,01 °C (далее - ТЖ); термометр сопротивления платиновый вибро прочный ТСПВ-1 (per. № 50256-12 в ФИФ) диапазон измерений температуры от минус 80 °C до плюс 200 °C, пределы абсолютная доверительная погрешности ± (0,02+0.0005-|t|) (далее - ТСПВ); измеритель температуры многоканальный прецизионный МИТ 8 (per. № 19736-11 в ФИФ), модификации МИТ 8.15 диапазон измерений температуры от минус 200 °C до плюс 965 °C и пределами допускаемой абсолютной погрешности измерения температуры ±0,004+0,000014 °C (далее -МИТ); |

|

* применяется только для поэлементной поверки при выпуске из производства, в соответствии с п. 5.4.1 | |

-

3.1 При проведении поверки должны соблюдаться требования безопасности в соответствии с:

-

- правилами безопасности, действующими на месте проведения поверки;

-

- правилами безопасности, изложенными в эксплуатационной документации:

-

- на поверяемый регистраторы;

-

- на применяемые средства поверки.

-

- другими нормативными документами, действующими в сфере безопасности.

-

3.2 Любые подключения производить при отключенном питании сети.

-

3.3 К работе с регистратором должны допускаться лица, изучившие инструкцию по эксплуатации.

-

4.1 При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающего воздуха, °C от 15 до 25;

-

- относительная влажность, % от 40 до 80:

-

- атмосферное давление, кПа от 97,3 до 105,3;

-

- напряжение питания в соответствии с технической документацией на регистратор.

Внешние электрические и магнитные поля должны отсутствовать или находиться в пределах, не влияющих на работу регистратора.

-

4.2 Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

- проверка соответствия средств поверки п. 2.2;

-

- подготовка средств поверки и поверяемого регистратора к работе в соответствии с эксплуатационной документацией.

-

5.1 Внешний осмотр

При проведении внешнего осмотра необходимо убедиться в:

-

- целостности регистратора (отсутствие трещин или вмятин на корпусе);

-

- соответствии комплектности, маркировки, упаковки требованиям, указанным в эксплуатационной документации;

-

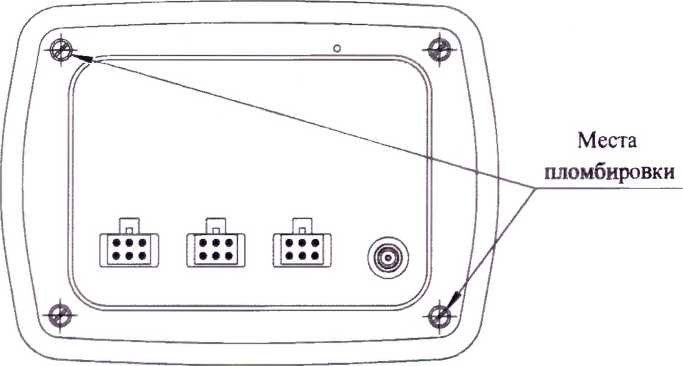

- целостности пломб изготовителя нанесенные на корпус регистрирующего прибора в соответствии с рисунком 1.

Регистрирующий прибор

Вид сзади

Рисунок 1 - Места пломбировки

Результаты проверки по п. 5.1 считаются положительными, если на корпусе отсутствуют трещины и вмятины, а также установлены целостность пломб и соответствие комплектности, маркировки, упаковки требованиям, указанным в эксплуатационной документации.

-

5.2 Подтверждение соответствия про1раммного обеспечения

Производится сравнение идентификационных данных программного обеспечения (ПО) указанных в таблице 3 с данными отображаемыми на дисплее регистрирующего прибора, а также нанесенными на маркировочную табличку, расположенную на корпусе регистрирующего прибора.

Таблица 3 - Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

LS L-T ermoGraff-M |

|

Номер версии (идентификационный номер) ПО |

l.O.x.x* |

|

Цифровой идентификатор (контрольная сумма) метрологически значимой части ПО |

0261ЕА2В |

|

Алгоритм вычисления цифрового идентификатора ПО |

CRC32 |

|

♦ 1.0- версия метрологической части ПО, х.х - подверсия исполняемого кода ПО. | |

Результат проверки по п. 5.2 считаются положительными, если установлено полное соответствие наименования и контрольной суммы ПО, а номер версии находится в диапазоне от 1.0.0.1 до 1.0.9.9.

-

5.3 Опробование

При проведение опробования производится включение регистрирующего прибора и проверяется индикация на встроенном дисплее, а также возможность управления регистратором с панели управления.

Результат проверки по п. 5.3 считаются положительными, если инициация символов на дисплее осуществляется согласно руководству по эксплуатации и соответствует режимам переключения.

-

5.4 Определение метрологических характеристик

-

5.4.1 Поэлементная поверка ИК

-

5.4.1.1 При первичной поверке при выпуске из производства допускается проводить определение метрологических характеристик поэлементным способом, при котором суммарная погрешность каждого ИК (AtMK(n.o) поверяемого регистратора определяется в соответствии с формулой 1

-

-

AtMK(n,r)=| Atpn(«, Z)max|+| At ДТ(я./)| (1)

где Atpn^jjmax-максимальная абсолютная погрешность регистрирующего прибора по каждому измерительному входу «п» в контрольной точке «/», определяется экспериментально в соответствии с п. 5.4.1.2, °C; А1дт(Л,о - абсолютная погрешность датчика температуры подключаемого к измерительному входу «л» в контрольной точке «/», определяется расчетным методом в соответствии с п. 5.4.1.3, °C.

-

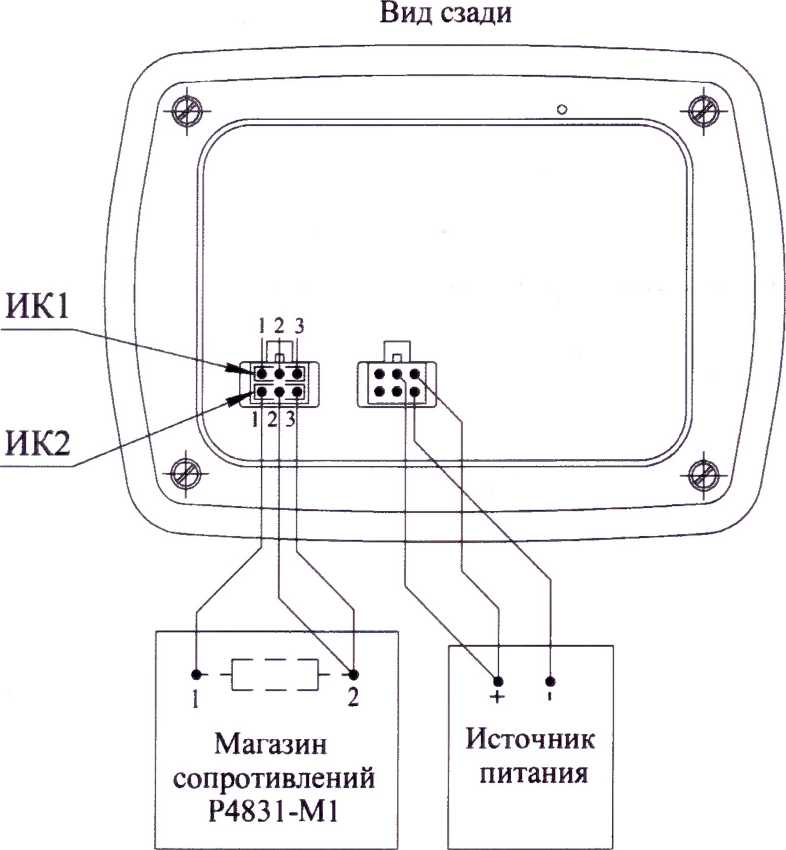

5.4.1.2 Подключить МС к «-измерительному входу («л» принимает значения 1, 2 и соответствует номеру ИК) регистрирующего прибора в соответствии с 11риложением А.

С помощью МС воспроизводят значение сопротивления соответствующее контрольной точки «/» (1Этм), после стабилизации показаний на дисплее регистрирующего прибора (и<м) внести и taw/M в таблицу Б.1 Приложения Б. Далее рассчитать Atpn(w,/) в соответствии с формулой 2

Atpn(n,0= 1изм(п,г) “ 1этМ (2)

AtpiKw,/) определяют для каждого измерительного входа поверяемого регистратора в пяти контрольных точках (//=88,22 Ом [-30 °C]; /2=94,12 Ом [-15 °C]; /5=100 Ом [0°С]; />=105,85 Ом [+15 °C]; /5=111,67 Ом [+30 °C]), при воспроизведении от меньших значений к большим (/1—>/2—>/з—>/4—>/5), так и от больших к меньшим (?5—>/4—>/з—>/i), при прямом и обратном ходе. Далее для каждой контрольной точки выбирают наибольшее абсолютное значение Atpn(nj)max из значений Atpn(n,/) полученных при прямом и обратном ходе.

Допускается воспроизводить иные контрольные точки (й, й, й, /5), отличающиеся от указанных не более чем на 0,5 °C, но не выходящие за диапазон измерений. При этом значение й остается неизменным, а значения сопротивления соответствующее и, й, /4, is рассчитывается в соответствии с п. 5.2.1 ГОСТ 6651-2009.

-

5.4.1.3 Установить соответствие датчика температуры измерительному каналу, определить класс допуска в соответствии с ГОСТ 6651-2009 (по документации на датчик температуры) и убедиться, что датчик температуры поверен (знак поверки и (или) свидетельство о поверке, и (или) отметка в паспорте), дата следующей поверки датчика температуры должна быть не ранее, чем через 22 месяцев с даты проведения поверки регистраторов, в случае положительных результатов проверки по п. 5.1 - 5.3, 5.4.1 дата очередной поверки регистраторов назначается через два года с момента поверки датчиков температуры. Далее рассчитывают для каждой контрольной точки «/» А1дт(и,о в соответствии с таблицей 2 ГОСТ 6651-2009 в зависимости от класса допуска применяемых датчиков температуры.

5.4.2 Комплектная поверка

-

5.4.2.1 При комплектной поверке определяют метрологические характеристики каждого ИК целиком без отсоединения датчика температуры в соответствии с п. 5.4.2.2 и рассчитывают по формуле 3

AtHK(w,/)— " t?m(n,i) (3)

где 1измМ - значение температуры на дисплее регистрирующего прибора по каждому измерительному входу «и» в контрольной точке «/», °C; ЪтЫ - значение температуры воспроизводимое средствами поверки и соответствующее контрольной точке «/», °C.

-

5.4.2.2 Все датчики температуры (входящие в состав поверяемого регистратора) и ТСПВ. помещают в ТЖ на одну глубину. С помощью ТЖ воспроизводят температуру контрольной точки «г» (ЪтМ отображается на дисплее МИТ), после стабилизации показаний внести и ^измМ в таблицу Б.2 Приложения Б. Определение метрологических характеристик производят при пяти значениях измеряемой температуры - контрольные точки (й=(-30) °C; й=(-15) °C; 1з=0 °C; />=(+15) °C; й=(+30) °C), при воспроизведении от меньших значений к большим (Й—>Й“>Й“^Й), так и от больших к меньшим (й—>й—>й—*й—»й), при прямом и обратном ходе. Допускается воспроизводить иные контрольные точки (й, 12, й, й), отличающиеся от указанных не более чем на 0,5 °C, но не выходящие за диапазон измерений.

-

5.4.3 Результаты определения метрологических характеристик регистраторов в соответствии с п. 5.4.1 (только первичная поверка при выпуске из производства) или п. 5.4.2 считаются положительными, если для каждого ИК в каждой контрольной точке выполняется условие |AtHK(«,/)| < |Допуск!, где Допуск - пределы допускаемой абсолютной погрешности регистраторов, берется из паспорта (Класс 1 - (±1,0) °C; Класс 2 - (+0,5) °C).

-

6.1 Результаты поверки оформляют протоколом поверки в произвольной форме, рекомендуемая форма таблиц для заполнения экспериментальных данных полученных при операциях поверки приведена в Приложение Б (в зависимости от результатов поверки протокол прикладывают либо к свидетельству о поверке, либо к извещению о непригодности).

-

6.2 При положительных результатах поверки (первичной или периодической) регистраторов оформляют свидетельство о поверке в соответствии с требованиями Приказа Минпромторга России № 1815 от 02.07.2015 г.

-

6.3 Если регистраторы по результатам поверки признаны непригодными к применению (результаты проверки хотя бы по одному пункту отрицательные) выписывается извещение о непригодности к применению.

(Обязательное)

Схема подключения эталонного оборудования к регистрирующему прибору

Регистрирующий прибор Приложение Б

Приложение Б

(Рекомендуемое)

Форма оформления результатов поверки

Таблица Б.1 - Поэлементная поверка

|

Прямой ход |

Обратный ход |

Atpn(/M)max, °C |

At/nxM, °C |

AtnK(n,o, °C |

АТюпуСК, °C | |||

|

^изм(п,1)9 °C |

Atpn(n,o, °C |

°C |

Atpn(n,/)j °C | |||||

|

ик | ||||||||

|

88,22 Ом [-30 °C] | ||||||||

|

94,12 Ом [-15 °C] | ||||||||

|

100 Ом [0 °C] | ||||||||

|

105,85 Ом [+15 °C] | ||||||||

|

111,67 Ом [+30 °C] | ||||||||

Таблица Б.2 - Комплектная поверка

|

tar(/)j °C |

tu3M(n,i)9 °C |

Аик(п,о? °C |

At допуск, °C |

|

ИК | |||

|

-30 | |||

|

-15 | |||

|

0 | |||

|

+15 | |||

|

+30 | |||

|

+30 | |||

|

+15 | |||

|

0 | |||

|

-15 | |||

|

-30 | |||

9