Методика поверки «ГСИ. КОМПЛЕКСЫ ДЛЯ ИЗМЕРЕНИЯ КОЛИЧЕСТВА ГАЗА «ULTRAMAG»» (МП СЯМИ. 407229-671)

УТВЕРЖДАЮ

Заместитель директора по развитию

У фгуп «вниир»

М „А__

,;;r,a f А.С. Тайбинский

'х «09» декабря 2016 г.

ээ°’ *

ИНСТРУКЦИЯ

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ

КОМПЛЕКСЫ ДЛЯ ИЗМЕРЕНИЯ КОЛИЧЕСТВА ГАЗА «ULTRAMAG» МЕТОДИКА ПОВЕРКИ

с изменением № 1

СЯМИ. 407229-671 МП

Начал

отдела НИО-13

__А.И. Горчев Тел. +7 (843) 272-11-24

Казань

2016

|

РАЗРАБОТАНА |

ФГУП «ВНИИР» ООО ЭПО «Сигнал» |

|

УТВЕРЖДЕНА |

ГЦИ СИ ФГУП «ВНИИР»16.06.2014 |

Изменение №1 утверждено ФГУП «ВНИИР» «09» декабря 2016 года

Настоящая методика ловерки распространяется на комплексы для измерения количества газа «ULTRAMAG» (далее - комплексы), и устанавливает методику их первичной и периодической поверок.

Настоящая методика поверки с изменением №1 распространяется на средства измерений при выпуске из производства и находящиеся в эксплуатации.

Интервал между поверками - 4 года.

Вводная часть (Измененная редакция, Изм. №1)

-

1 ОПЕРАЦИИ ПОВЕРКИ

-

1.1 При поверке выполняют операции, перечисленные в таблице 1.

-

Таблица 1

|

Наименование операции |

Номер пункта настоящей методики |

Проведение операции при поверке |

|

1 Внешний осмотр |

6.1 |

Да |

|

2 Опробование |

6.2 |

Да |

|

3 Определение погрешности канала измерения давления |

6.3 |

Да |

|

4 Определение погрешности канала измерения температуры газа |

6.4 |

Да |

|

5 Определение погрешности коэффициента коррекции |

6.5 |

Да |

|

6 Проверка герметичности |

6.5а |

Да |

|

7 Определение погрешности канала измерения рабочего объёма |

6.6 |

Да |

|

8 Проверка значения импульса выходного сигнала канала измерения рабочего объема |

6.7 |

Да |

|

9 Определение погрешности приведения рабочего объема газа к стандартным условиям |

6.8 |

Да |

|

10 Проверка неизменности показаний комплекса при отсутствии расхода газа |

6.9 |

Да |

-

1.2 Выполнение операции по пункту 6.2 настоящей методики проводить одновременно при выполнении пунктов 6.3-6.9.

-

1.3 Выполнение операций по пунктам 6.3,6.4, 6.5 при первичной поверке производить до установки измерительно-вычислительного блока (далее - ИВБ) на ультразвуковой преобразователь (далее - УЗПР), при периодической поверке - после демонтажа преобразователей давления и температуры.

-

2 СРЕДСТВА ПОВЕРКИ

-

2.1 При проведении поверки применяют следующие средства поверки:

-

-

- установка поверочная для счётчиков газа - рабочий эталон 1го разряда по ГОСТ Р 8.618-2014, диапазон расходов от 0,01 до 2500 м3/ч, пределы допускаемой относительной погрешность ±0,25%; ±0,33%;

-

- манометр МТИ (регистрационный №1844-15), диапазон измерения от 0 до 2,5 МПа, класс точности 1,5;

-

- гигрометр психрометрический типа ВИТ-1, ВИТ-2 (регистрационный №42453-09), диапазон измерения относительной влажности от 20 до 90 %, диапазон измерения температуры от 15 до 40 °C, погрешность по температуре ± 2 °C, по влажности ± 5 %;

-

- барометр-анероид М 67 (регистрационный №3744-73), диапазон измерения от 81130 ДО105320 Па, погрешность ± 106 Па;

-

- секундомер СОС пр-2б-2 (регистрационный №11519-11), диапазон измерения от 0 до 3600 с, класс точности 2;

-

- частотомер электронно-счетный 43-64 (регистрационный №9135-83), пределы допускаемой относительной погрешности по частоте опорного генератора ±1,5-10’7;

-

- прибор цифровой для измерения давления DPI 145 (регистрационный №16348-05), диапазон измерения от 0 до 3,5 МПа, пределы допускаемой относительной погрешности ±0,025%;

-

- термостат жидкостный «Термотест-100» (регистрационный №25777-03), диапазон регулирования температуры от минус 30 до плюс 100 °C, нестабильность поддержания установленной температуры ± 0,01 °C, неоднородность температурного поля в рабочем объёме термостата ± 0,01 °C.

-

2.2 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых комплексов с требуемой точностью.

Раздел 2 (Измененная редакция, Изм. №1)

-

3 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

-

3.1 При проведении поверки соблюдают требования безопасности, указанные в эксплуатационной документации на комплексы, поверочную установку, средства измерений.

-

3.2 К поверке комплекса допускаются лица, аттестованные на проведение поверочных работ, имеющие опыт поверки средств измерений расхода и объёма газов, опыт работы с персональным компьютером и прошедшие инструктаж по технике безопасности в установленном порядке.

-

-

4 УСЛОВИЯ ПОВЕРКИ

-

4.1 При проведении поверки соблюдают следующие условия:

-

-

- температура окружающего воздуха - (25±10) °C;

-

- относительная влажность окружающего воздуха - от 30 до 80 %;

-

- атмосферное давление - от 84 до 106,6 кПа;

-

- вибрация, тряска, удары, наклоны и магнитные поля, кроме земного, влияющие на работу комплекса, должны отсутствовать.

-

- комплекс должен быть установлен в рабочее положение;

-

- комплекс должен быть выдержан при температуре окружающего воздуха (25±10) °C не менее 3 часов.

-

5 ПОДГОТОВКА К ПОВЕРКЕ

-

5.1 Подготовка к работе средств поверки и комплекса проводится согласно прилагаемой к ним эксплуатационной документации.

-

-

6 ПРОВЕДЕНИЕ ПОВЕРКИ

-

6.1 Внешний осмотр

-

При проведении внешнего осмотра проверяют следующее:

-

- наличие протокола приемо-сдаточных испытаний (в том числе протоколов испытаний на прочность и герметичность корпуса ультразвукового преобразователя рабочего расхода комплекса и потерю давления при максимальном расходе);

-

- соответствие комплектности;

-

- отсутствие на комплексе механических повреждений, препятствующих его применению;

-

- четкость надписей и обозначений.

Комплекс считают годным, если он отвечает вышеперечисленным требованиям.

-

6.2 Опробование

-

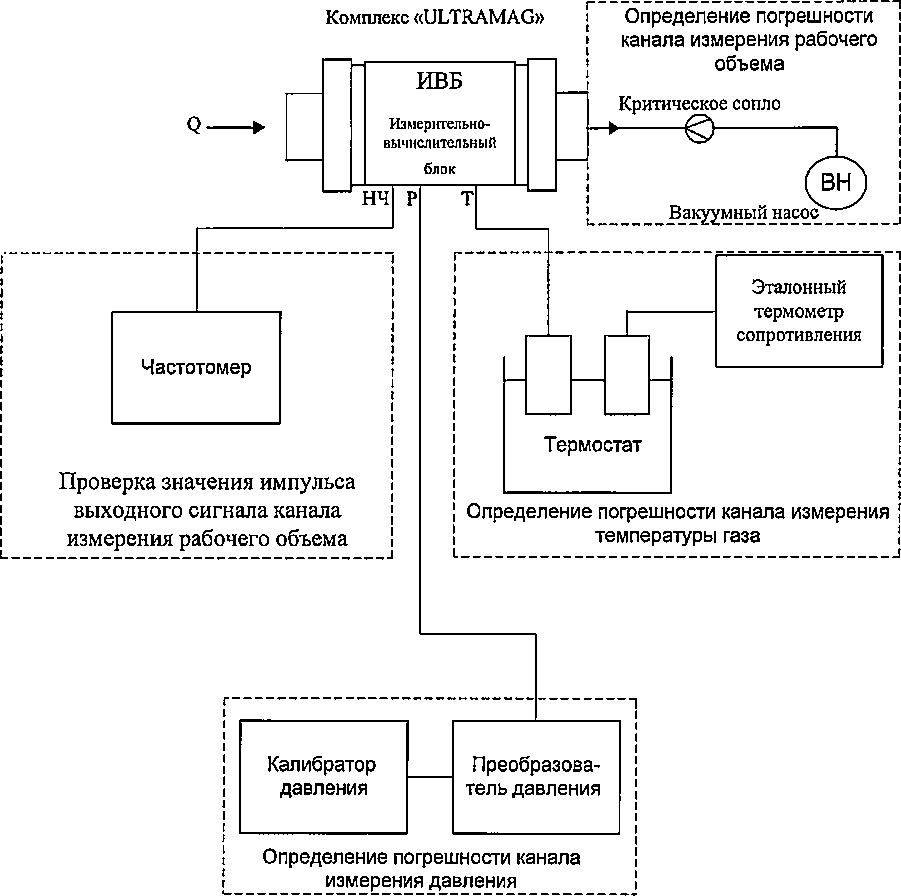

6.2.1 Собрать .схему поверки согласно приложения А и проверить общее функционирование и работоспособность комплекса в соответствии с эксплуатационной документацией. *

-

6.2.2 Подтверждение идентификации программного обеспечения.

-

При проверке должно быть установлено соответствие идентификационных данных программного обеспечения (далее - ПО) «ULTRAMAG», указанных в подразделе «Программное обеспечение» описания типа комплексов для измерения количества газа «ULTRAMAG».

При проведении поверки выполняют операцию подтверждения соответствия программного обеспечения заявленным идентификационным данным с использованием штатной клавиатуры комплексов «ULTRAMAG».

Для проведения данного пункта поверки необходимо вывести на индикатор комплекса главное меню, активизировав для этого на клавиатуре кнопку «Esc» (один или несколько раз).

Выбрать в главном меню пункт «Информация».

Используя клавишу «Вниз» выбрать в пункте «Информация» функцию «Версия ПО. Идентификатор» и активизировать её.

На индикаторе комплекса должны отобразиться идентификационные данные программного обеспечения:

Результат подтверждения соответствия программного обеспечения считается положительным, если полученные идентификационные данные программного обеспечения «ULTRAMAG» (идентификационное наименование программного обеспечения, номер версии, идентификационный номер программного обеспечения) соответствуют идентификационным данным, указанным в подразделе «Программное обеспечение» описания типа комплексов для измерения количества газа «ULTRAMAG».

6.2.2 (Измененная редакция, Изм. №1)-

6.3 Определение погрешности канала измерения давления.

-

6.3.1 Задать значения величины давления, соответствующие пяти значениям измеряемой величины, достаточно равномерно распределенным в рабочем диапазоне измерения, в том числе значения измеряемой величины, соответствующие нижнему и верхнему пределу рабочего диапазона измерения, снять показания с индикатора комплекса (или персонального компьютера) и рассчитать относительную погрешность канала измерения давления в процентах по формуле:

-

др = р^<-р^л00) ф

^зад

где Ризм - измеренное, повторяющееся не менее 2-х раз, значение величины давления, кПа;

Рзад - значение величины давления, заданное с помощью эталонного средства измерений (далее - СИ), кПа.

Значения величины давления, соответствующие нижнему Ртш и верхнему Ртах пределу рабочего диапазона измерения указаны в паспорте на конкретный комплекс.

Относительная погрешность канала измерения давления должна быть не более ±0,4%.

-

6.3.2 Допускается при проверке канала давления использовать калибраторы избыточного давления, задавая избыточное давление вместо абсолютного с учетом измеренного барометрического давления по барометру-анероиду.

Примечание — Для проведения поверки цифровой манометр (задатчик давления) подключается к штуцеру преобразователя давления.

-

6.4 Определение погрешности канала измерения температуры газа.

-

6.4.1 Задать с помощью термостата регламентированные значения величины температуры (минус 20 °C, плюс 20 °C и плюс 60 °C), снять показания с индикатора комплекса (или ПК) и рассчитать относительную погрешность канала измерения температуры газа 8Т в процентах по формуле:

273,15 + ^

400,

(2)

-

где ~ измеренное, повторяющееся не менее 2-х раз, значение величины

температуры, °C;

1зад - значение величины температуры, заданное с помощью эталонного СИ, °C.

Относительная погрешность канала измерения температуры газа должна быть не более ± 0,1 %.

Примечание - Для проведения поверки термопреобразователь устанавливается в термостат.

-

6.5 Определение погрешности коэффициента коррекции.

Определение относительной погрешности коэффициента коррекции производится на трех точках при следующих сочетаниях давления и температуры:

-

1 Pmin tmax = ПЛЮС 60 °C

-

2 (Pmin+ Ртах) / 2 t = ПЛЮС 20 °C

-

3 Ртах t min = МИНУС 20 °C

-

6.5.1 Задать давление и температуру, произвести в каждой точке по одному измерению и вычислить погрешность 8 в процентах, по формуле:

3=С~Сэ-100,

(3)

где

С - коэффициент коррекции, вычисленный комплексом;

Сэ - эталонный коэффициент коррекции, рассчитываемый по формуле:

с ~ __L

Э PT zz ’

*С*задгде

Тс - температура при стандартных условиях, равная 293,15 К;

Рзад - заданное давление газа, МПа.

Рс - давление при стандартных условиях, равное 0,1013 МПа; Тзад -заданная температура газа, К, равная:

(5)

Тзад =273,15 + Г,

где t - температура, заданная термостатом, °C;

Кэ - коэффициент сжимаемости газа, определяемый по ГОСТ 30319.2-2015.

При расчете коэффициента сжимаемости Кэ используются следующие данные:

р - плотность газа при нормальных условиях (0,68 кг/м3); СОг - содержание в газе двуокиси углерода (0,3 мольн.%); N2 - содержание в газе азота (0,5 мольн.%).

Примечание - Содержание р, СО2, N2 - могут быть приняты и другие, но не превышающие, указанных в ГОСТ 30319.2-2015.

6.5.1 (Измененная редакция, Изм. №1)Относительная погрешность определения коэффициента коррекции должна быть не более ± 0,5 %.

Примечание — Значение погрешности нормировано с учетом погрешности измерения давления и температуры, погрешности определения коэффициента сжимаемости и сопутствующих величин, а также погрешности вычисления.

6.5а Проверка герметичности

Проверку герметичности проводят обмыливанием мест соединений преобразователя давления, гильзы термопреобразователя при подаче давления в рабочую полость комплекса одновременно с двух сторон (на вход и выход). Величина максимального испытательного давления определяется верхним пределом измерения применяемого на комплексе преобразователя давления. Подача и сброс давления производится медленно, со скоростью не более, чем 0,035 МПа в секунду.

Комплекс считается выдержавшим испытание, если не произошло выделения пузырьков воздуха в течение 3 минут после достижения контрольного давления.

6.5а (Введен дополнительно, Изм. №1)-

6.6 Определение погрешности канала измерения рабочего объёма.

Определение относительной погрешности канала измерения объема осуществляется методом сравнения объема, прошедшего через комплекс, с объёмом, задаваемым поверочной установкой и рассчитывается в процентах по формуле:

(6)

где $ПР - относительная погрешность канала измерения рабочего объема, %; vnP - объём, прошедший через комплекс, м3;

- объём, прошедший через поверочную установку, м3.

При применении в качестве поверочной установки использующую к качестве эталонных преобразователей расхода (далее — ЭПР) критические сопла, объем прошедший через установку должен учитывать изменение пропускной способности ЭПР при

изменении температуры и влажности поверочной среды. В общем случае объем прошедший через поверочную установку определяется по формуле:

у

1000

f ДР

| комп Р \ атм /

(7)

где К — градуировочный коэффициент сопла установки при температуре измеряемой среды 20°С и относительной влажности воздуха 60 % (по сертификату о калибровке сопла), л/(с-Т1/2);

Т = t + 273,15 - температура измеряемой среды, К;

t - температура измеряемой среды, °C;

т - интервал времени прохождения заданного объема воздуха через комплекс, с; ДРколт “ потеря давления на комплексе при соответствующих расходах, Па;

Ратл- атмосферное давление в месте проведения поверки, Па;

kt ф - поправочный коэффициент на влажность воздуха, значения которого приведены в таблице 2.

Таблица 2

|

Температура воздуха, t, °C |

Относительная влажность воздуха, ф, % | ||||||

|

30 |

40 |

50 |

60 |

70 |

80 |

90 | |

|

10 |

1,00177 |

1,00156 |

1,00135 |

1,00114 |

1,00093 |

1,00072 |

1,00051 |

|

12 |

1,00167 |

1,00143 |

1,00118 |

1,00094 |

1,00070 |

1,00045 |

1,00023 |

|

14 |

1,00157 |

1,00130 |

1,00102 |

1,00075 |

1,00047 |

1,00019 |

0,9999 |

|

16 |

1,00146 |

1,00114 |

1,00072 |

1,00052 |

1,00021 |

0,9999 |

0,9996 |

|

18 |

1,00133 |

1,00097 |

1,00051 |

1,00026 |

0,9999 |

0,9995 |

0,9992 |

|

20 |

1,00120 |

1,00080 |

1,00040 |

1,00000 |

0,9996 |

0,9992 |

0,9988 |

|

22 |

1,00103 |

1,00057 |

1,00012 |

0,9996 |

0,9992 |

0,9988 |

0,9983 |

|

24 |

1,00085 |

1,00034 |

0,9998 |

0,9993 |

0,9988 |

0,9983 |

0,9978 |

|

26 |

1,00066 |

1,00008 |

0,9995 |

0,9989 |

0,9983 |

0,9978 |

0,9972 |

|

28 |

1,00044 |

0,9998 |

0,9992 |

0,9984 |

0,9978 |

0,9972 |

0,9965 |

|

30 |

1,00022 |

0,9995 |

0,9988 |

0,9980 |

0,9973 |

0,9965 |

0,9959 |

Определение относительной погрешности канала измерения рабочего объема проводится на установке поверочной на расходах: Qmax., 0,7 Qmax., 0,4 Qmax., 0,25 Qmax., 0,15 Qmax., 0,05 Qmax. и Qmin.- вариант 1,2 и 3.

Таблица 3 - Рекомендуемое значение объёма воздуха, который необходимо пропускать

при поверке через комплекс при расходах в зависимости от типоразмера комплекса

|

Типоразмер комплекса |

Рекомендуемое значение объема воздуха( м3) при расходах | |||||

|

Qmax |

0>7Qmax |

0,4Qmax |

0,25Qmax |

0,15Qmax |

0,05Qmax | |

|

G10 |

1,0 |

0,6 |

0,4 |

0,2 |

0,1 |

0,05 |

|

G16 |

1,6 |

1,0 |

0,6 |

0,4 |

0,2 |

0,10 |

|

G25 |

2,5 |

1,6 |

1,0 |

0,6 |

0,4 |

0,15 |

|

G40 |

4,0 |

2,5 |

1,6 |

1,0 |

0,6 |

0,25 |

|

G65 |

6,4 |

4,0 |

2,5 |

1,6 |

1,0 |

0,40 |

|

G100 |

10,0 |

6,4 |

4,0 |

2,5 |

1,6 |

0,60 |

|

G160 |

16,0 |

10,0 |

6,4 |

4,0 |

2,5 |

1,00 |

|

G250 |

25,0 |

16,0 |

10,0 |

6,4 |

4,0 |

1,60 |

Продолжение таблицы 3

|

Типоразмер комплекса |

Рекомендуемое значение объема воздуха( м3) при расходах | ||

|

Qmin | |||

|

1:100 |

1:160 |

1:200 | |

|

G10 |

0,03 |

0,03 |

0,03 |

|

G16 |

0,05 |

0,05 |

0,05 |

|

G25 |

0,05 |

0,05 |

0,05 |

|

G40 |

0,08 |

0,05 |

0,05 |

|

G65 |

0,10 |

0,10 |

0,10 |

|

G100 |

0,20 |

0,20 |

0,20 |

|

G160 |

0,30 |

0,20 |

0,20 |

|

G250 |

0,70 |

0,40 |

0,40 |

Относительная погрешность канала измерения рабочего объема не должна превышать:

-

- вариант 1

±1,7 % на расходе Qmin-5

±0,75 % На расходах Qmax*s 0,7 Qmax*? Qmax*» 0,25 Qmax*» 0,15 Qmax*» 0,05 Qmax»

-

- вариант 2

±2 % на расходе Qmin*»

±1 % на расходах Qmax*» 0,7 Qmax*» 0,4 Qmax*» 0,25 Qmax*» 0,15 Qmax*» 0,05 Qmaxj

-

- вариант 3

±1,2 % на расходе Qmm->

±0,75 % На расходах Qmax*» 0,7 Qmax*» 0,4 Qmax*» 0,25 Q max*» 0,15 Qmax*» 0,05 Qmax»

6,6 (Измененная редакция, Изм. №1)-

6.7 Проверка значения импульса выходного сигнала канала измерения рабочего объема.

-

6.7.1 Соединить частотомер с НЧ-выходом комплекса, вывести на индикатор комплекса (с помощью клавиатуры или сервисной программы) функцию рабочего объема.

-

6.7.2 Пропустить через комплекс с помощью поверочной установки объем воздуха, соответствующий, не менее, чем 4-м импульсам выходного сигнала (#ч), фиксируемого частотомером (счетчиком импульсов), а также зафиксировать начальное (^,) и конечное (Кх.) показания объема на индикаторе комплекса.

-

6.7.3 Вычислить расчетное число импульсов (Np) по формуле:

-

(8) п

где п -значение импульса выходного сигнала комплекса, м3.

Комплекс считают выдержавшим испытание, если количество импульсов выходного сигнала на частотомере (счетчике импульсов) находится в пределах, предусмотренных формулой:

Np-\<N4<Np (9)

-

6.8 Определение погрешности приведения рабочего объема газа к стандартным условиям.

Относительная погрешность комплекса расчетная и определяется для каждого диапазона расходов в процентах по формуле:

(Ю)

где 8V— относительная погрешность комплекса при измерении приведенного к стандартным условиям рабочего объема газа, %;

8ПР - относительная погрешность канала измерения рабочего объема, %; дк -относительная погрешность определения коэффициента коррекции, %;

1,1- коэффициент запаса при доверительной вероятности 0,95.

Значения погрешностей 8пр и указаны в паспорте на конкретный комплекс.

Комплекс считается годным, если значение относительной погрешности приведения рабочего объема газа к стандартным условиям не превышает, %:

-

- вариант 1

±2% в диапазоне расходов от Qmjn. до 0,05 Qmax ±1% в диапазоне расходов от 0,05 Q max ДО Qmax*э

-

- вариант 2

±2,3% в диапазоне расходов от Qmjn. до 0,05 Qmax ±1,3% в диапазоне расходов от 0,05 Qmax до Qmax-;

-

- вариант 3

±1,5% в диапазоне расходов от Qmin- до 0,05 Qmax ±1% в диапазоне расходов от 0,05 Qmax до Qmax-

6.8 (Измененная редакция, Изм. №1)-

6.9 Проверка неизменности показаний комплекса при отсутствии расхода газа.

-

6.9.1 Установить заглушки на вход и выход комплекса.

-

6.9.2 Вывести с помощью клавиатуры на индикатор комплекса функцию рабочего объема и наблюдать за показаниями индикатора на протяжении 30 минут.

Комплекс считается годным, если показания рабочего объёма на индикаторе комплекса на протяжении 30 минут не изменились.

-

7 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

7.1 Результаты поверки оформляют протоколом поверки, рекомендуемая форма которого приведена в приложении Б.

-

7.2 При положительных результатах поверки комплекс пломбируют в соответствии с «Порядком проведения поверки средств измерений, требованиями к знаку поверки и содержанию свидетельства о поверке» утвержденному приказом Минпромторга России №1815 от 02 июля 2015 (далее — Порядок проведения поверки). Наносят знак поверки в свидетельство о поверке и (или) паспорт.

-

7.3 При отрицательных результатах поверки комплекс к применению не допускают, в протоколе делается запись о его непригодности к эксплуатации, и выдают извещение о непригодности, в соответствии с Порядком проведения поверки.

-

-

7.2,7.3 (Измененная редакция, Изм. №1)

ПРИЛОЖЕНИЕ А (обязательное)

Схема поверки комплекса

ПРИЛОЖЕНИЕ Б (рекомендуемое)

ПРОТОКОЛ№___

поверки комплекса для измерения количества газа «ULTRAMAG»___________________№______

Условия поверки

Температура окружающей среды_____0 С

Барометрическое давление________Па

Относительная влажность воздуха_______%

-

1 Внешний осмотр

Внешний вид, маркировка, комплектность соответствует (не соответствует) ТУ

-

2 Опробование

-

2.1 Общее функционирование и работоспособность комплекса соответствует (не соответствует) указанной в эксплуатационной документации.

-

3 Поверка канала абсолютного (избыточного) давления, кПа

|

Рмах | |||||

|

Ррасч | |||||

|

Pmin | |||||

|

Ризм | |||||

|

Погрешность, % |

4 Поверка канала измерения температуры газа, °C

|

Imaxj | |||

|

tpac4j |

-20 |

4-20 |

+60 |

|

tminj | |||

|

1h3Ms | |||

|

Погрешность, % |

5 Определение погрешности коэффициента коррекции

|

P, кПа |

t,°c |

Расчетное значение коэффициента коррекции |

Измеренное значение коэффициента коррекции |

Погрешность^ |

|

Pmin |

4-60 | |||

|

(Pmin + Pmax) / 2 |

+20 | |||

|

Pmax |

-20 |

объёма

канала

|

Поверочные расходы, м3/ч |

Относительная погрешность комплекса, 5, % |

|

Qmax. | |

|

0,7 Qmax. | |

|

0,4 Qmax. | |

|

0,25 Qmax. | |

|

0,15 Qmax. | |

|

0,05 Qmax. | |

|

Qmin. |

Относительная погрешность канала измерения рабочего объема не должна превышать:

-

- вариант 1

±1,7 % на расходе Qmin.5

±0,75 % на расходах Qraax., 0,7 Qmax., 0,4 Qmax., 0,25 Qmax., 0,15 Qmax., 0,05 Qmax;

-

- вариант 2

±2 % на расходе Qmm-3

±1 % Ha расходах Qmax*3 0,7 Qmax*3 0,4 Qmax*s 0,25 Qmax*3 0,15 Qmax’s 0,05 Qmax3

-

- вариант 3

±1,2 % на расходе Qmin->

±0,75 % на расходах Qmax*3 0,7 Qmax*3 0,4 Qmax*3 0,25 Qmax-s 0,15 Qmax*3 0,05 Qmax

(Измененная редакция, Изм. №1)

7 Проверка значения импульса выходного сигнала канала измерения рабочего объема.

|

V изм. |

N |

n |

V изм - измеренное значение объема, м3;

N - число импульсов, поступивших на частотомер; п - значение импульса комплекса, м3.

V =V=Nn г изм г

-

8 Определение погрешности приведения рабочего объема газа к стандартным условиям.

-

8.1 Относительная погрешность комплекса расчетная и определяется для каждого диапазона расходов в процентах по формуле:

-

= ±1,^32Р+д2 (%),

где относительная погрешность комплекса при измерении приведенного к

стандартным условиям рабочего объема газа, %;

$ПР - относительная погрешность канала измерения рабочего объема, %;

8К -относительная погрешность определения коэффициента коррекции, %;

1,1- коэффициент запаса при доверительной вероятности 0,95.

Значения погрешностей и <5/<указаны в паспорте на конкретный комплекс.

Комплекс считается годным, если значение относительной погрешности приведения рабочего объема газа к стандартным условиям не превышает, %:

-

- вариант 1

±2% в диапазоне расходов от Qmin. до 0,05 Qmax ±1% в диапазоне расходов от 0,05 Qmax до Qmax.;

-

- вариант 2

±2,3% в диапазоне расходов от Qmjn. до 0,05 Qmax ±1,3% в диапазоне расходов от 0,05 Qmax до Qmax-;

-

- вариант 3

±1,5% в диапазоне расходов от Qmin. до 0,05 Qmax ±1% в диапазоне расходов от 0,05 Qmax до Qmax-

(Измененная редакция, Изм. №1)

-

9 Проверка неизменности показаний комплекса при отсутствии расхода газа

-

9.1 Показания рабочего объёма на индикаторе комплекса на протяжении 30 минут не изменились (изменились).

-

Комплекс годен (не годен)___

Поверитель_____________________

(подпись)

«____» «___________» 201__г.

14