Методика поверки «Комплексы для измерений геометрических параметров колесных пар ,,ГЕОМЕТРИКС КП,, » (МП 41.00.000)

J

ФГУП «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ»

ФГУП «вниимс»

УТВЕРЖДАЮ

»

В.Н. Яншин

«21» января 2015 г.

Комплексы для измерений геометрических параметров колесных пар «ГЕОМЕТРИКС КПФирмы ЗАО «Виматек», г. Санкт-Петербург

МЕТОДИКА ПОВЕРКИ

МП 41.00.000

<«.£1942.-ISМосква

2015

СОДЕРЖАНИЕ

Настоящий документ распространяется на Комплексы для измерений геометрических параметров колесных пар «ГЕОМЕТРИКС КП» (далее - комплексы), изготовленные «ЗАО «Виматек», г. Санкт-Петербург и устанавливает методику их первичной и периодической поверки. В документе описан порядок проведения поверки комплексов.

Интервал между поверками - 1 год.

1 ОПЕРАЦИИ ПОВЕРКИ-

1.1 Выполняемые операции при проведении поверки

При проведении поверки должны выполняться операции указанные в таблице 1.

Таблица 1 - Выполняемые операции при проведении поверки.

|

№ п/п |

Наименование испытаний и проверок |

Методы и условия проведения испытаний |

Средства измерений, испытательное оборудование и вспомогательная аппаратура, их технические характеристики |

|

1. |

Проверка комплектности и внешнего вида маркировки |

6.1 |

Визуальный осмотр |

|

2. |

Проверка габаритных размеров |

6.2 |

Лента измерительная с диапазоном измерения от 0 до 10 м |

|

3. |

Определение метрологических характеристик комплекса |

6.3 |

|

|

4. |

Идентификация программного обеспечения |

6.4 |

Определение идентификационных данных программного обеспечения |

* Колесная пара подбирается из имеющихся колесных пар (не бывших в эксплуатации). Тип выбранной для поверки колесной пары (контрольная колесная пара) или нескольких колесных пар зависит от исполнения комплекса.

Допускается применять другие средства поверки, обеспечивающие определение метрологических характеристик с точностью, удовлетворяющей требованиям настоящей методики поверки.

Применяемые средства поверки должны быть поверены и иметь действующие поверительные клейма или свидетельства о поверке (кроме колесной пары).

Комплекс выпускается в двух исполнениях:

-

• исполнение 1 - предназначено для измерения геометрических параметров колесных пар вагонов метрополитена.

-

• исполнение 2 - предназначено для измерения геометрических параметров колесных пар

вагонов железных дорог.

Таблица 2 - Типы колесных пар вагонов метрополитена - исполнение 1.

|

Тип вагонов |

Серия |

Наименование |

Номер чертежа |

|

Е, Ем, 81-серии |

714/717 |

Колесная пара |

2.7170.31.10.011.60 СБ |

|

«Русич» |

720/740 |

Колесная пара |

720.31.10.022 |

|

«Яуза» |

Колесная пара |

740.31.51.002 |

ПРИМЕЧАНИЕ - Колесные пары вагонов метрополитена должны быть изготовлены в соответствии с требованиями ГОСТ Р 51255-99, технических условий на конкретные типы, по утвержденной конструкторской документации.

Колесные пары для вагонов метрополитена формируют из: -осей по ГОСТ 31334-2007

-колес по ГОСТ 10791-2011

- бандажей по ГОСТ 398-2010 Таблица 3 - Типы колесных пар вагонов железных дорог - исполнение 2.

|

Тип колесной пары |

Наименование |

Условное обозначение |

|

РУ1Ш-957 |

Колесная пара |

Согласно ГОСТ 4835-2013 |

|

РВ2Ш-957 |

Колесная пара |

Согласно ГОСТ 4835-2013 |

-

1.2 Метод определения метрологических характеристик комплекса

Определение метрологических характеристик комплекса проводится методом сравнения показаний измеренных параметров контрольных колесных пар на мониторе комплекса с параметрами, полученными при измерении данных контрольных колесных пар на координатно-измерительной машине (далее - КИМ) или другими средствами измерений, обеспечивающих определение метрологических характеристик с точностью, удовлетворяющей требованиям настоящей методики поверки.

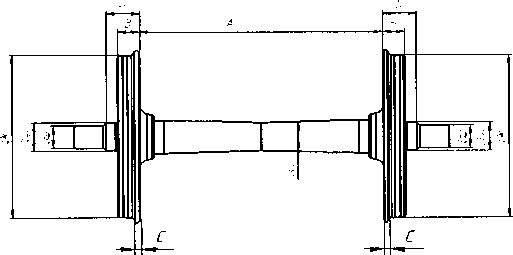

Необходимые для проведения поверки измеряемые параметры контрольных колесных пар представлены на рисунке 1.

Рисунок 1 -Измеряемые параметры контрольных колесных пар

А - расстояние между внутренними гранями ободьев колес; В - ширина обода левого и правого колеса колесной пары; С - толщина гребня колеса; Dcp - диаметр средней части оси; Dnp - диаметр предподступичной части оси с обеих сторон; Dm - диаметр шейки оси с обеих сторон; DK -диаметр левого и правого колеса колесной пары по кругу катания; Н - расстояние от предподступичной части оси до внутренней грани обода колеса с обеих сторон колесной пары.

2. ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙК проведению поверки комплексов допускаются лица, изучившие эксплуатационные документы на них, имеющие достаточные знания и опыт работы с ними и аттестованные в качестве поверителя органом Государственной метрологической службы.

3 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

3.1 При проведении поверки комплекса должны быть соблюдены требования безопасности по ГОСТ 12.3.002 и требования пожарной безопасности, действующие на предприятии.

-

3.2 При проведении поверки должны соблюдаться требования безопасности согласно эксплуатационной документации на комплекс, а также соблюдаться требования безопасности при использовании средств измерений и вспомогательного оборудования, согласно эксплуатационной документации на них.

ВНИМАНИЕ! ЗАПРЕЩАЕТСЯ НАПРАВЛЯТЬ ЛАЗЕРНОЕ ИЗЛУЧЕНИЕ НЕПОСРЕДСТВЕННО НА ГЛАЗ ЧЕЛОВЕКА И РАСПОЛАГАТЬ НА ПУТИ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ ПОСТОРОННИЕ ПРЕДМЕТЫ, ВЫЗЫВАЮЩИЕ ЕГО ЗЕРКАЛЬНОЕ ОТРАЖЕНИЕ.

4 УСЛОВИЯ ПОВЕРКИПри проведении поверки в помещении должны соблюдаться следующие нормальные условия измерений:

-

• температура окружающей среды,... °C 20 ± 2

-

• относительная влажность воздуха,... %, не более 80

-

• атмосферном давления окружающего воздуха, кПа 84 - 106,7

Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

• проверить наличие действующих свидетельств о поверке на средства измерений;

-

• проверить наличие протоколов измерений геометрических параметров (паспортов) контрольных колесных пар;

-

• при проведении первичной поверки, провести измерение геометрических параметров контрольных колесных пар (рисунок 1) на КИМ, или с помощью других средств измерений, обеспечивающих определение метрологических характеристик с точностью, удовлетворяющей требованиям настоящей методики поверки;

-

• комплекс и средства поверки привести в рабочее состояние в соответствии с их эксплуатационной документацией;

-

• комплекс и средства поверки должны быть выдержаны на рабочих местах не менее 2 ч, колесная пара не менее 24 ч.

-

6.1 Внешний осмотр

Проверка комплектности, внешнего вида и маркировки осуществляется визуально. При внешнем осмотре должно быть установлено соответствие комплекса эксплуатационной документации.

На маркировочной табличке комплекса согласно требованиям ГОСТ 2.601-2006 должны быть указаны его наименование или товарный знак фирмы-изготовителя, обозначение, заводской номер по системе нумерации изготовителя, год выпуска.

Проверяется наличие указателей безопасности, установленных на комплексе, согласно требованиям эксплуатационной документации и другой нормативной документации.

Проверяются соответствие комплектности, качества внешних покрытий комплекса требованиям технической документации.

Проверяется надежность фиксации регулировочных элементов согласно требованиям эксплуатационной документации.

Проверку на соответствие конструкторской документации, комплектности, маркировки и упаковки проводить визуально сличением с чертежами, сверкой с документацией и указанными в ней стандартами и техническими условиями.

Комплекс считается прошедшим поверку, если сверкой установлено полное соответствие конструктивного исполнения, комплектности, маркировки и упаковки комплекту конструкторской документации.

-

6.2 Проверка габаритных размеров

Габаритные размеры комплекса должны проверяться лентой измерительной с диапазоном измерения от 0 до 10 м. Комплекс считается выдержавшим проверку, если габаритные размеры соответствуют нижеприведённым в таблице 4.

Таблица 4 - Габаритные размеры. _______________________

|

Наименование |

Габаритные размеры, мм |

|

Механическая часть Длина |

3234 |

|

Ширина |

884 |

|

Высота |

2620 |

|

Рабочее место оператора Длина |

844 |

|

Ширина |

600 |

|

Высота |

1700 |

|

Шкаф управления Длина |

800 |

|

Ширина |

360 |

|

Высота |

1610 |

-

6.3 Определение метрологических характеристик

Определение метрологических характеристик комплекса проводится методом сравнения показаний параметров колесной пары, перечисленных в п.1.2, на мониторе комплекса с показаниями средств измерения линейных размеров при измерении тех же параметров колесной пары, в соответствии с таблицей 5.

Таблица 5 - Измеряемые параметры

|

№ п/п |

Наименование параметра |

Исполнение 1 |

Исполнение 2 | ||

|

Диапазон измерений, мм |

Предел допускаемой абсолютной погрешности, мм |

Диапазон измерений, мм |

Предел допускаемой абсолютной погрешности, мм | ||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. |

Расстояние между |

от 1430,0 до |

±0,5 |

от 1430,0 до |

±0,5 |

|

внутренними поверхностями ободьев колес |

1450,0 вкл. |

1450,0 вкл. | |||

|

2. |

Диаметр по кругу катания |

от 730,0 до 865,0 вкл. |

±0,1 |

от 830,0 до 970,0 вкл. |

±0,1 |

|

3. |

Разность расстояний между внутренними поверхностями ободьев колес. |

от 0 до 2,0 вкл. |

±0,5 |

от 0 до 2,0 вкл. |

±0,5 |

|

4. |

Разность диаметров по кругу катания колес, насаженных на одну ось |

от 0 до 2,0 вкл. |

±0,1 |

от 0 до 2,0 вкл. |

±0,1 |

|

5. |

Овальность по кругу катания |

от 0 до 1,0 вкл. |

±0,1 |

от 0 до 1,0 вкл. |

±0,1 |

|

6. |

Разность расстояний между торцами оси (вариант-торцами преподступичных частей) и внутренними поверхностями ободьев колес с одной и с другой стороны колесной пары. |

- |

- |

от 0 до 5,0 вкл. |

±0,5 |

|

7. |

Эксцентричность круга катания относительно шейки оси |

от 0 до 1,0 вкл. |

±0,1 |

от 0 до 1,0 вкл. |

±0,1 |

|

8. |

Толщина обода цельнокатаного колеса |

от 20,0 до 90,0 вкл. |

±0,5 |

от 20,0 до 90,0 вкл. |

±0,5 |

|

9. |

Разность толщин ободьев колес в одной колесной паре |

от 0 до 5,0 вкл. |

±0,5 |

от 0 до 5,0 вкл. |

±0,5 |

|

10. |

Равномерный прокат |

от 0 до 10,0 вкл. |

±0,1 |

от 0 до 10,0 вкл. |

±0,1 |

|

11. |

Ширина обода колеса |

от 120,0 до 140,0 вкл. |

±0,5 |

от 120,0 до 140,0 вкл. |

±0,5 |

|

12. |

Отклонение профиля:

|

от 0 до 1,0 вкл. от 0 до 2,0 вкл. от 0 до 1,0 вкл. |

- |

от 0 до 1,0 вкл. от 0 до 2,0 вкл. от 0 до 1,0 вкл. |

- |

|

13. |

Толщина гребня колеса |

от 29,0 до 35,0 вкл. |

±0,5 |

от 29,0 до 35,0 вкл. |

±0,5 | |

|

14. |

Диаметр шейки оси |

от 109,0 до 110,1 вкл. |

±0,004 |

от 129,9 до 130,1 вкл. |

±0,004 | |

|

от 129,0 до 130,1 вкл. |

от 149,9 до 150,1 вкл. | |||||

|

15. |

Диаметр шейки ближний |

- |

- |

от 129,9 до 130,1 вкл. |

±0,004 | |

|

от 149,9 до 150,1 вкл. | ||||||

|

16. |

Диаметр шейки дальний |

- |

- |

от 129,9до 130,1 вкл. |

±0,004 | |

|

от 149,9 до 150,1 вкл. | ||||||

|

17. |

Диаметр предподступичной части оси |

от 140,0 до 170,0 вкл. |

±0,03 |

от 160,0 до 190,0 вкл. |

±0,03 | |

|

18. |

Диаметр средней части оси |

от 140,0 до 170,0 вкл. |

±0,6 |

от 170 до 190 вкл. |

±0,6 | |

|

19. |

Занижение диаметра шейки у галтели |

- |

- |

от 0 до 0,1 вкл. |

±0,06 | |

|

20. |

Занижение диаметра шейки у галтели |

- |

- |

от 0 до 0,1 вкл. |

±0,06 | |

|

21. |

Расстояние от торца предподступичной части оси до начала занижения диаметра шейки |

- |

- |

от 15 до 35 вкл. |

±0,6 | |

|

22. |

Конусность шейки оси |

от 0 до 0,1 вкл. |

±0,002 |

от 0 до 0,1 вкл. |

±0,004 | |

|

23. |

Овальность шейки оси |

от 0 до 0,1 вкл. |

±0,002 |

от 0 до 0,1 вкл. |

±0,004 | |

|

24. |

Овальность предподступичной части оси |

от 0 до 0,1 вкл. |

±0,005 |

от 0 до 0,1 вкл. |

±0,02 | |

|

25. |

Толщина диска |

- |

- |

от 15 до 30 вкл. |

±0,6 | |

|

26. |

Отклонение от теоретического профиля в месте перехода предподступичной части оси в подступичную |

- |

- |

от 15 до 30 вкл. |

±0,4 | |

|

от 20 до 40 вкл. | ||||||

|

27. |

Отклонение от теоретического профиля в месте сопряжения шейки и предподступичной части оси |

- |

- |

от 15 до 30 вкл. |

±0,4 | |

|

от 20 до 40 вкл. | ||||||

|

28. |

Биение средней части оси относительно шеек |

- |

- |

Не более 16 |

0,5 | |

|

29. |

Биение предподступичной части оси относительно шеек |

- |

- |

Не более 5 |

0,3 | |

При определении метрологических характеристик все измерения, проводимые средствами измерения, повторяются не менее пяти раз. За действительное значение измеренной величины (D,^™) принимается среднее арифметическое значение п измерений, определяемое по формуле:

Одейств = (DI + D2 + .... + Dn) / n

где n - количество измерений

С экрана монитора комплекса считываются значения измеряемых параметров (Эизм), определяемых за один оборот оси.

Абсолютная погрешность комплекса (А) для каждого измеряемого параметра определяется, как разность значения, измеренного комплексом (DH3M), и действительного значения параметра (Одейств), измеренного средствами измерения в соответствии с таблицей 5.

А — DH3M - Одейств

Действительное значение измеренной величины параметра колесной пары и абсолютная погрешность комплекса для каждого измеряемого параметра заносится в протокол поверки.

-

6.3.1 Если абсолютная погрешность комплекса для какого-либо параметра превышает её предела указанный в таблице 5, испытания прекращают, а комплекс признают не прошедшим испытания.

-

6.3.2 Расстояние между внутренними поверхностями ободьев колес измеряется при помощи нутромера микрометрического с диапазоном измерения 1425-1450 мм. Нутромер собирают на требуемый размер, и измеряют расстояние, между внутренними поверхностями ободьев колес в четырех сечениях, поворачивая колесную пару на 90°. В каждой точке делается не менее пяти измерений. Измерения на комплексе «ГЕОМЕТРИКС КП» следует производить в тех же точках, в которых были произведены замеры ручным инструментом. Затем находят среднее арифметическое значение по серии измерений для каждой из четырех точек по окружности и вычисляют погрешность. Измерительный комплекс «ГЕОМЕТРИКС КП» считается прошедшим испытания, если погрешность измерения расстояния между внутренними поверхностями ободьев колес для каждого сечения составляет не более ± 0,5 мм.

-

6.3.3 Диаметр по кругу катания измеряется при помощи скобы измерительной диаметров колесных пар ИДК-70/300 - 720/800. Скобу устанавливают на поверхность круга катания колеса и проводят измерения в четырех точках, поворачивая колесную пару на 90°. Затем проводят измерения на втором колесе таким же образом. Действительное значение диаметра по кругу катания для каждого колеса вычисляется как среднее арифметическое полученных значений. Вычисляется погрешность измерений диаметра круга катания, которая не должна превышать пределов ± 0,1 мм.

-

6.3.4 Разность расстояний между торцами оси (или торцами предподступичных частей) и внутренними поверхностями ободьев колес с одной и с другой стороны колесной пары измеряется при помощи шаблона Ш1 из Комплекта шаблонов для колесных пар КПЛ. Измеряется расстояние между торцами (или торцами предподступичных частей) оси и внутренними поверхностями ободьев колесной пары в одном угловом сечении слева и справа, и вычисляется разность между полученными значениями. Колесную пару поворачивают на 90° и повторяют измерение. За действительное значение принимают максимальное из полученных значений разности в 4-х угловых сечениях колесной пары. Абсолютная погрешность разности не должна превышать пределов ± 0,5 мм.

-

6.3.5 Толщина гребня цельнокатаного колеса измеряется при помощи шаблона абсолютного вагонного. Толщину гребня измеряют абсолютным шаблоном на расстоянии 18 мм от его вершины с помощью горизонтального движка шаблона, перемещая его до соприкосновения с гребнем или наложением браковочного выреза шаблона шириной 25 мм. Измерения проводят в нескольких точках обоих колес. После этого для каждого колеса находят действительное значение толщины гребня, как среднее арифметическое результатов измерений в нескольких точках, и вычисляют абсолютную погрешность. Абсолютная погрешность измерений толщины гребня цельнокатаного колеса не должна превышать пределов ± 0,5 мм.

-

6.3.6 Ширина обода колеса измеряется при помощи штангенциркуля ШЦ-250. Измерения проводят в нескольких точках по кругу катания колеса. Затем для каждого колеса находят действительное значение ширины обода, как среднее арифметическое результатов измерений в нескольких точках, и вычисляют абсолютную погрешность. Абсолютная погрешность измерений ширины обода колеса не должна ± 0,5 мм.

-

6.3.7 Диаметр шейки оси измеряется при помощи скобы рычажной СР-125 (для шейки диаметром 110 мм), СР-150 (для шеек диаметром 130 или 150 мм). Измерения проводится в двух сечениях, соответствующих серединам внутренних колец подшипников, в двух взаимно перпендикулярных плоскостях каждого сечения. Для исполнения 1 сечения выбираются на расстоянии 30 мм (ближний диаметр) и 120 мм (дальний диаметр) от торца оси, для исполнения 2 - на расстоянии 55 мм и 130 мм от торца оси. По результатам измерений для каждого исполнения комплекса вычисляется действительное значение диаметра шейки, как среднее арифметическое всех четырех измерений, и определяется абсолютная погрешность измерений диаметра шейки. Для исполнения 2 по результатам измерений вычисляются также действительные значения ближнего и дальнего диаметра, как среднее арифметическое значение в каждом сечении, и определяется абсолютная погрешность измерения ближнего и дальнего диаметра. Комплекс считается прошедшим испытания, если полученные значения абсолютных погрешностей измерения диаметра шейки и ближнего и дальнего диаметра (для исполнения 2) не превышают пределов ± 0,004 мм.

-

6.3.8 Диаметр предподступичной части оси измеряется при помощи микрометра МК-150, МК-175 или МК-200 - в зависимости от типа измеряемой колесной пары. Измерения проводят в двух сечениях предподступичной части оси (на длине до 28 мм от начала со стороны торцов) в двух взаимно-перпендикулярных плоскостях каждого сечения. По результатам измерений вычисляется действительное значение диаметра предподступичной части, как среднее арифметическое значение всех измерений, и определяется абсолютная погрешность измерений. Комплекс считается прошедшим испытания, если полученное значение погрешности измерений не превышает пределов ± 0,03 мм.

-

6.3.9 Диаметр средней части оси измеряется при помощи микрометра МК-150, МК-175 или МК-200 - в зависимости от типа измеряемой колесной пары. Измерения проводят в нескольких точках по окружности в сечении, равноудаленном от торцов шеек оси. По результатам измерений вычисляется действительное значение диаметра, как среднее арифметическое всех измерений, и определяется абсолютная погрешность измерений. Комплекс считается прошедшим испытания, если по результатам измерения диаметра средней части оси погрешность не превышает пределов ± 0,6 мм.

6.4 Идентификация программного обеспечения

Провести идентификацию программного обеспечения (ПО) по следующей методике:

-

- проверить наименование программного обеспечения и его версию;

-

- проверить идентификационное наименование программного обеспечения и его версию;

-

- установить уровень защиты ПО в соответствии с РМГ 50.2.077-2014.

Комплекс считается прошедшим испытания, если идентификационные данные программного обеспечения будет совпадать с указанным в таблице 4:

Таблица 4

|

Наименование программного обеспечения |

Идентификационно е наименование программного обеспечения |

Номер версии (идентификационн ый номер) программного обеспечения |

Цифровой идентификатор программного обеспечения |

Алгоритм вычисления цифрового идентификатор а программной обеспечения |

|

Geometrix/Wheelset -Measuring-Facility |

G eometri x/W heelset- Measuring-Facility 2.0.832 |

2.0.832 |

Е432А85С |

CRC-32 |

Поверка средств измерений осуществляется физическим лицом, аттестованным в качестве поверителя в порядке, устанавливаемом Госстандартом России.

Поверка производится в соответствии с нормативными документами, утверждаемыми по результатам испытаний по утверждению типа средства измерений.

Результатом поверки является подтверждение пригодности средства измерений к применению или признание средства измерений непригодным к применению.

Если средство измерений по результатам поверки признано пригодным к применению, то на него или техническую документацию наносится оттиск поверительного клейма или выдается «Свидетельство о поверке».

Если средство измерений по результатам поверки признано непригодным к применению, оттиск поверительного клейма гасится, «Свидетельство о поверке» аннулируется, выписывается «Извещение о непригодности» или делается соответствующая запись в технической документации.

Зам. начальника отдела 203.1 ИЦ ФГУП «В11ИИМС»

Инженер отдела 203.1

ИЦ ФГУП «ВНИИМС»

Н. А. Табачникова

А. А. Лаврухин

МГ1 41.00.000

11