Методика поверки «Газоанализаторы ИНФРАКАР М» (ВЕКМ.413311.004 ДЛ)

Приложение А к паспорту

ВЕКМ.413311.004 ПС

Утвержден

ВЕКМ.413311.004ДЛ

Газоанализаторы ИНФРАКАР М

Методика поверки

ВЕКМ.413311.004 ДЛ

Санкт-Петербург

2003

Настоящая методика поверки распространяются на газоанализаторы Инфракар М (далее по тексту газоанализаторы), предназначенные для измерения объемной доли оксида углерода (СО), углеводородов (в пересчете на гексан), диоксида углерода (СОг), кислорода (Ог), для измерения частоты вращения коленчатого вала двигателя автомобиля, температуры масла автомобильного двигателя, расчета коэффициента избытка воздуха л в отработавших газах автомобилей с бензиновыми двигателями и устанавливает методику его первичной и периодической поверок.

Межповерочный интервал -1 год.

1 ОПЕРАЦИИ ПОВЕРКИ

-

1.1 При проведении поверки должны быть выполнены операции, указанные в табл. 1.

Табл. 1 Операции поверки.

|

НАИМЕНОВАНИЕ ОПЕРАЦИИ |

НОМЕР ПУНКТА МЕТОДИКИ ПОВЕРКИ |

ОБЯЗАТЕЛЬНОСТЬ ПРОВЕДЕНИЯ ОПЕРАЦИЙ ПРИ ПОВЕРКЕ: | |

|

ПЕРВИЧНОЙ |

ПЕРИОДИЧЕСКОЙ | ||

|

1 |

2 |

3 |

4 |

|

1. Внешний осмотр |

6.1 |

Да |

Да |

|

2. Опробование |

6.2 |

Да |

Да |

|

2.1.Проверка работоспособности |

6.2.1 |

Да |

Да |

|

2.2.Проверка герметичности |

6.2.2 |

Да |

Да |

|

2.3 .Проверка прочности изоляции электрических цепей |

6.2.3 |

Да |

Нет |

|

2.4.Проверка сопротивления изоляции электрических цепей |

6.2.4 |

Да |

Да |

|

3. Определение метрологических характеристик |

6.3 | ||

|

3.1.Определение основной погрешности по каналам измерения СО, СН, СО2,Ог. |

6.3.1 |

Да |

Да |

|

3.2.Определение приведенной погрешности по каналу измерения частоты вращения коленчатого вала. |

6.3.2 |

Да |

Да |

|

3.3.Определение абсолютной погрешности по каналу измерения температуры масла |

6.3.3 |

Да |

Да |

Таблица 2 Средства поверки

|

№ п.п |

Наименование, тип эталонного средства измерений или вспомогательного средства поверки |

ГОСТ, ТУ или основные технические характеристики |

|

1 |

Поверочный нулевой газ -азот особой чистоты в баллонах под давлением |

ГОСТ 9293-74 |

|

2 |

ГСО-ПГС |

Приложение Б |

|

3 |

Вольтметр цифровой В7-34А |

ТУ 2.710.010. Диапазон измерения напряжения постоянного тока (10 '5 -2x10 4)В |

|

4 |

Ротаметр общепромышленный РМ-А-0,063Г УЗ |

ТУ 25-02.070213-82 |

|

5 |

Вентиль тонкой регулировки |

ТУ 5Л4.463.003-02 |

|

6 |

Мегомметр М4100/3 |

ТУ 25-04-2131-78,напряжение на разомкнутых зажимах 100В |

|

7 |

Генератор импульсов |

ГЗ-109 ЕХ 269.086 ТУ. Диапазон 0,1 мкс-1000 мкс |

|

8 |

Эталонные термометры |

ГОСТ 8.838-80. Диапазон измерений 0-200 0 С, класс 0,5 |

|

9 |

Частотомер электронно-счетный 43-36 |

ЕЭ2.721.061.ТУ |

|

10 |

Катушка зажигания |

ТипБ-117А |

|

11 |

Пробойная установка УПУ-1М |

АЭ 2.771.001 ТУ |

|

12 |

Разрядник трехэлектронный игольчатый |

ОСТ 37.003.073.-85 |

|

13 |

Манометр образцовый |

МО-250-0,4 от 0 до 100 кРа |

Примечание:

-

1 Средства поверки, приведенные в п.2 ,должны иметь действующие свидетельства о поверке.

-

2 Допускается использовать средства поверки других типов, метрологические характеристики которых не хуже указанных, и иметь свидетельства о поверке.

-

3.1 При проведении поверки должны быть соблюдены требования безопасности, указанные в паспорте ВЕКМ.413311.004 ПС, раздел "УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ".

-

3.2 При работе с газовыми смесями в баллонах под давлением необходимо соблюдать «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденные Госгортехнадзором СССР 27.11.1987 г.

-

4.1. При проведении поверки следует соблюдать следующие условия:

-

- температура окружающего воздуха - (20 +5) °C;

-

- относительная влажность воздуха -(65+15)%;

атмосферное давление - (101,3 ±1,5) кПа

-

- напряжение питания - 220 В (+10-15)%;

5.1 Перед проведением операции поверки необходимо:

-

1) установить и подготовить к работе средства поверки в соответствии с их технической документацией;

-

2) прибор в выключенном состоянии и баллоны с ПГС должны быть выдержаны при температуре (20 ± 5)°С не менее:

-

- прибор - 3 часа;

-

- баллоны с ПГС - 24 часа.

-

3) прибор должен быть подготовлен к работе в соответствии с паспортом ВЕКМ.413311.004 ПС;

-

4) перед проведением операций поверки с применением ПГС, прибор прогреть в течение не менее 30 мин.

6.1 Внешний осмотр

При внешнем осмотре устанавливается соответствие прибора требованиям паспорта ВЕКМ.413311.004 ПС:

-

- отсутствие внешних повреждений корпуса прибора;

-

- наличие и качество надписей;

-

- соответствие комплектности прибора, указанной в паспорте;

-

- соответствие номера прибора номеру, указанному в паспорте.

-

6.2. Опробование

-

6.2.1. Опробование работы прибора производится для оценки его работоспособности в соответствии с указаниями паспорта ВЕКМ.413311.004 ПС.

Результаты проверки считать положительными, если после включения прибора после его прогрева удается выставить нули по всем каналам.

-

6.2.2 Проверка герметичности газового тракта

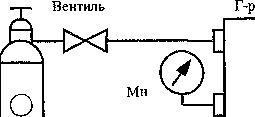

Собрать схему по рис.Д1.

Объем подключаемой линии не должен превышать 50 см3.

Падение давления в системе должно контролироваться по манометру класса точности 0,4 с верхним пределом 100 кРа.

Проверку герметичности газового тракта осуществляют сжатым азотом (воздухом) при избыточном давлении 15 кПа (0,15 кгс/см2) следующим образом:

-заглушить СЛИВ каплеотбойника;

-отсоединить датчик Ог (во избежание его повреждения от перепада давления), заменив их отрезком шланга из ПВХ.

-

- открыть вентиль тонкой регулировки баллона с азотом или сжатым воздухом;

-

- устанавить по манометру с помощью вентиля давление, равное 15 кПа (0,15 кгс/см2);

-

- закрыть вентиль и фиксировать давление в газовом тракте;

-

- включить секундомер и через 1 мин зафиксировать повторно давление в газовом тракте.

-

- аккуратно подсоединить датчик Ог.

Результаты считаются положительными, если падение давления в газовом тракте за 1 мин. не превышает 1,5 кПа.

-

6.2.3. Изоляция электрических цепей питания 220 В газоанализатора относительно корпуса при температуре окружающего воздуха (20±5)°С и относительной влажности не более 80 % должна выдерживать в течение одной минуты воздействие испытательного напряжения практически синусоидальной формы величиной 800 В частотой 50 Гц. Место приложения испытательного напряжения - соединенные вместе контакты 220В относительно корпуса прибора.

Проверку электрической прочности изоляции проводят при выключенном приборе на пробойной установке УПУ-1М.

Испытательное напряжение следует повышать плавно, начиная с нуля, до 800 В, со скоростью, допускающей возможность отсчета показаний вольтметра, но не менее 100 В/с.

Изоляцию выдерживают под действием испытательного напряжения в течение 1 мин.

Затем напряжение снижают до нуля. Газоанализатор считается выдержавшим испытания, если во время испытаний отсутствовали пробой или поверхностный разряд.

-

6.2.4. Сопротивление изоляции электрических цепей питания 220 В

газоанализатора относительно корпуса проводится при температуре окружающей среды (20± 5)°С и относительной влажности не более 80%, без конденсации влаги.

Проверку сопротивления изоляции между соединенными вместе клеммами 220В относительно корпуса прибора проводят мегаомметром М4100/3 с рабочим напряжением 500 В.

Проверку проводят при температуре (20 ± 5)°С и относительной влажности не более 80 % при отключенном блоке питания.

Отсчет показаний должен проводиться через 1 мин после приложения измерительного напряжения.

Газоанализатор считается выдержавшим испытания, если сопротивление изоляции электрических цепей питания 220В относительно корпуса не менее 40 МОм.

-

6.3. Определение метрологических характеристик

6.3.1.Определение основной погрешности по каналам измерения СО, СН, СО2,Ог.

Определение основной погрешности проводится при пропускании поверочных газовых смесей №1,2,3 в следующей последовательности 1-2-3-1.

Допускается калибровка и проверка основной погрешности по ПГС-ГСО, содержащим СО, СОг,СН, и отдельно канал измерения О2 по бинарным смесям Ог в N2.

Отсчет показаний на каждой ПГС, подаваемой из баллона на штуцер "ВХОД" прибора, должен производиться спустя 1 мин с момента подачи ПГС.

Погрешности по каналам СО, СОг, и Ог рассчитывается по нижеследующим формулам.

Значение основной абсолютной погрешности (До) вычисляют по формуле

До=Си-Сд,

где:

Си - измеренное значение содержания определяемого компонента ПГС, млн’1, % (об.);

Ся - значение содержания определяемого компонента в ПГС, млн’1, % (об.).

Значение основной относительной погрешности (8о) вычисляют по формуле:

С„-Сд

§0 = ---------.100%

Сд

Для канала измерений СИ значение основной абсолютной погрешности вычисляют по формуле:

Ао = Си-СдКп,

и значение основной относительной погрешности вычисляют по формуле:

Си-СдКп

б0 = ---------. ЮО % ,

СдКп

Кп - переводной коэффициент гексана в пропановый эквивалент (указан в паспорте на прибор).

Результаты поверки признают положительными, если значения показаний в каждой точке проверки не превышают основной погрешности.

-

6.3.2 Определение абсолютной погрешности канала измерения температуры масла Абсолютная погрешность определяется по формуле:

А = Ти —Тд,

где: Ти -показания прибора,° С

Тд- действительное значение температуры, измеренное с помощью рабочего эталона, 0 С

Результаты считаются положительными ,если абсолютная погрешность не превышает значений + 2,5° С

-

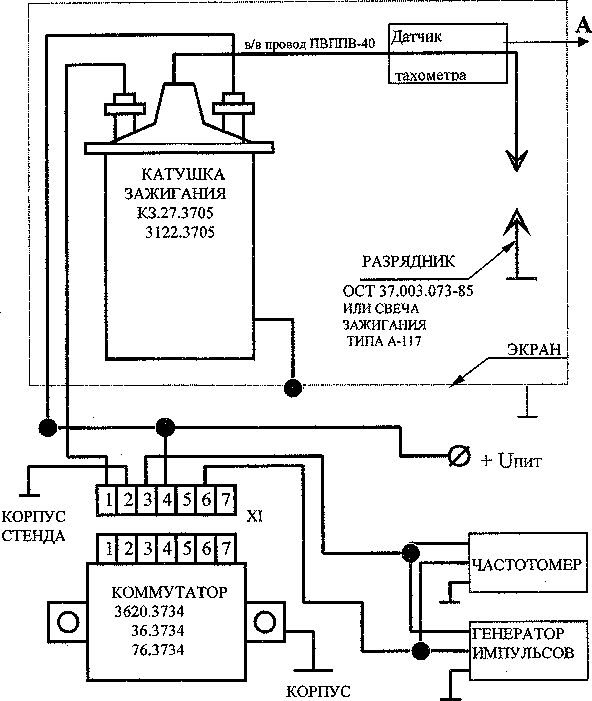

6.3.2 Определение приведенной погрешности прибора при измерении частоты вращения коленчатого вала двигателя производить по схеме, представленной в приложении. Зазор на разряднике установить равным 7 мм.

На датчик тахометра от генератора подают импульсы прямоугольной формы, положительной полярности, амплитудой (2-5)В, длительностью 0,5 мс

|

Частота импульсов генератора, Гц |

Частота вращения коленчатого вала, об/мин | |

|

2-х тактного двигателя |

4-х тактного двигателя | |

|

5 |

600 | |

|

10 |

600 |

1200 |

|

20 |

1200 | |

|

25 |

3000 | |

|

50 |

3000 |

6000 |

|

100 |

6000 | |

Приведенную погрешность уп прибора при измерении частоты оборотов коленчатого вала двигателя определяют по формуле:

п i - п0

уп = __________. 100 %

nj

где п, - измеренное число оборотов;

по -действительное значение числа оборотов двигателя;

nj- верхний предел измерения (1200 об/мин и 6000 об/мин).

Результаты считаются положительными, если полученные значения приведенной погрешности тахометра находятся в пределах ± 2,5% для каждого из диапазонов.

-

6.3,3 Определение абсолютной погрешности канала измерения температуры масла (если он имеется в приборе) в соответствии с ГОСТ 8.338-75.

Абсолютная погрешность определяется по формуле:

д=ти -тдгде:

Ти - показания газоанализатора,° С

Тд -действительное значение температуры, измеренное с помощью рабочего эталона,0 С. Результаты считаются положительными, если абсолютная погрешность находится в пределах + 2,5 °C.

7. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

7.1. Положительные результаты поверки следует оформить:

при первичной поверке -записью в паспорте ВЕКМ.413311.004 ПС ;

при периодической поверке - записью в паспорте ВЕКМ.413311.004 ПС или выдачей свидетельства о поверке по форме, установленной Госстандартом Р.Ф.

-

7.2. В случае отрицательных результатов поверки газоанализатор подлежит ремонту. Выдается извещение о непригодности по форме, установленные согласно ПР 50.2.006.

ПРИЛОЖЕНИЕ А (рекомендуемое).

ПРОТОКОЛ ПОВЕРКИ

Газоанализатор ______________________

Зав. № ___________________________________

Дата выпуска _______________________________________

Дата поверки__

Условия поверки: температура окружающего воздуха _____К;

атмосферное давление______________кПа;

относительная влажность___________ %.

РЕЗУЛЬТАТЫ ПОВЕРКИ

-

1. Результаты внешнего осмотра________________________

-

2. Результаты опробования__

-

3. Результаты определения основной ( приведенной, относительной, абсолютной) погрешности

Определяемый

Диапазон

Предел

Максимальное

компонент,

измерений, %

допускаемой

значение

параметр

(млн'1),

основной

основной

частота вращения,

(приведенной,

(приведенной

об/мин.,

относительной,

относительной,

температура

абсолютной)

абсолютной)

масла,0 С

погрешности, %

погрешности, полученное при поверке, %

-

4. Заключение____________________________________________

Таблица Б. 1 Технические характеристики ПГС-ГСО.

|

Определяемый компонент |

№ газовой смеси |

Предел измерения,% об. (млн-1) |

Смеси газовые поверочные -стандартные образцы ТУ 6-16-2956-92 |

Номер по Госреестру | |

|

Концентрация компонента в азоте,допустимое отклонение, допустимая погрешность % об. (млн'1) | |||||

|

Номиналь ное зна чение |

Пределы допускаемой относительной погрешности | ||||

|

- |

1 |

- |

Азот особой чистоты |

- |

Гост 9293-74 |

|

со со2 С3Н8 о2 |

2 |

0- 5%,0-7 % 0-16% 0-2000 млн'1 О-ЗОООмлн’1 (по гексану) 0-21% |

0,3-1,0 4,0-10,0 100-500 0,5-1,0% |

±2% ±1% ±2% ±2% |

ГСО №8377-03 |

|

со со2 с3н8 О2 |

3 |

0- 5%,0-7 % 0-16% 0-2000 млн'1 О-ЗОООмлн'1 (по гексану) 0-21% |

3,0-5,0 12,0-16,0 1000-2000 3,0-10,0% |

±1% ±1% ±2% ±1% |

ГСО №8377-03 |

ПРИМЕЧАНИЯ:

-

1. Допускается вместо азота для всех каналов, кроме О2, использовать чистый атмосферный воздух.

-

2. Адреса заводов-изготовителей ГСО-ПГС в Российской Федерации:

-

3. ФГУП" ВНИИМ им Д.И.Менделеева", г. Санкт-Петербург, Московский пр.,19.

тел. 315-11-45, факс;327-97-7б

-

4. ВНИИМС, г.Москва, Озерная, д.4б.

-

5. БКЗ - Балашихинский кислородный завод,143900, Балашиха-7 Московской обл.

-

6. ЛПО"Лентехгаз",193148,г.Санкт-Петербург,Б.Смоленский пр.,11

ПРИЛОЖЕНИЕ В

КОРПУС

СТЕНДА

Схема для определения погрешности измерения частоты вращения коленчатого вала.

( позиция “А” схемы указывает на вход газоанализатора Инфракар М )

ПРИЛОЖЕНИЕ Г

Таблица Г.1 Основные технические характеристики газоанализаторов Инфракар М:

|

Наименование газоанализатор а |

Диапазон измерений, объемной доли |

Пределы допускаемой основной абсолютной * погрешности |

Пределы допускаемой основной относительной* или приведенной (от верхнего предела диапазона измерений -ДИ) погрешности |

|

1 |

2 |

3 |

4 |

|

Инфракар М 1 |

СО: 0-7% |

± 0,2 % об. |

±6 % отн. |

|

Инфракар М1Т |

СН:0-3000 млн 1 |

± 20 млн ”1 |

±6% отн. |

|

СО2:0-16% |

+ 1% об. |

±6% отн | |

|

О2: 0 - 21 % коэфициент |

± 0,2 % об. |

±6 % отн | |

|

избытка воздуха 7. |

- |

- | |

|

0-2 (расчет) частота вращения коленчатого вала двигателя, мин'1: 0 - 1200 |

+2,5% отДИ | ||

|

0 - 6000 |

- |

+2,5%отДИ | |

|

Инфракар М1Т |

Темп, масла 20-100° С |

±2,5° С | |

|

Инфракар М 2 |

СО: 0-5% |

+ 0,06 %об. |

+4 %отн. |

|

Инфракар М 2Т |

СН:0-2000млн'' |

±12 млн 4 |

±5%отн. |

|

СО2 :0- 16% |

±0,5%об. |

±4% отн | |

|

О2: 0 - 21 % коэфициент |

±0,1%об |

±4 %отн | |

|

избытка воздуха X: |

- |

- | |

|

0-2 (расчет) частота вращения коленчатого вала двигателя, мин’1: 0 - 1200 |

+2,5% от ДИ | ||

|

0 - 6000 |

- |

±2,5% от ДИ | |

|

Инфракар М 2Т |

Темп, масла 20-100° С |

±2,5° С |

*-абсолютная или относительная погрешность, что больше.

Приложение Д

Схема проверки герметичности газоанализатора.

БЛ1

БЛ1-баллон с азотом ; Мн -манометр , Г-р -газоанализатор.

Рис.Д1.

Лист регистрации изменений

|

Изм. |

Номера листов |

Всего листов в документе |

№ документа |

Входящий № сопро-води-тельного документа |

Подпись |

Дата | |||

|

измененных |

замененных |

новых |

анну-лиро-ван-ных | ||||||