Методика поверки «микрометрический инструмент» (Код не указан!)

ГЛАВА VII

47—48

ИНСТРУКЦИЯДЛЯ ПОВЕРКИ МИКРОМЕТРИЧЕСКОГО ИНСТРУМЕНТА 1

Настоящая инструкция предназначается для поверки микрометрического инструмента, вновь изготовленного, находящегося в эксплоатации и выпускаемого из ремонта, и охватывает:

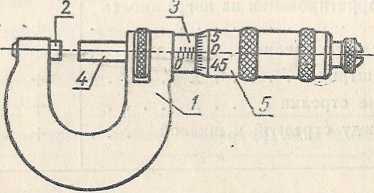

Гладкие микрометры с ценой деления 0,01 мм для наружных измерений от 0 до 1 000 мм (рис. 1).

Рис. 1

1. Скоба. 2. Пятка 3. Стебель 4. Микрометрический винт. 5. Барабан

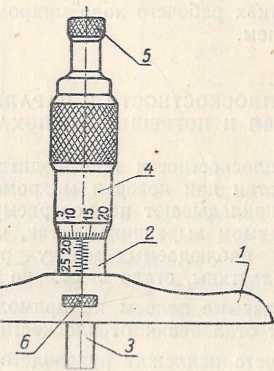

Микрометрические глубиномеры с ценой деления 0,01 лш (рис. 2).

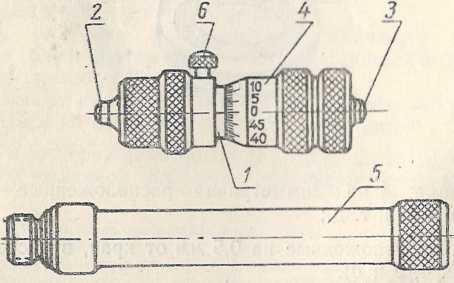

Микрометрические штихмассы с ценой деления 0,0i .м (рис. 3).

Инструкция состоит из следующих разделов:

-

A. Наружный осмотр.

Ь. Поверка плоскостности и параллельности рабочих поверхностей и погрешности показаний микрометра.

-

B. Поверка плоскостности рабочих поверхностей и погрешности показания микрометрического глубиномера.

Г. Поверка погрешности показаний микрометрического штих-масса.

Д. Оформление результатов поверки.

А. НАРУЖНЫЙ ОСМОТР

-

1. Наружному осмотру подвергаются:

а) рабочие поверхности микрометрического инструмента,

б) барабан и стебель микрометрического винта,

в) зажимное приспособление и трещотка.

-

2. На рабочих поверхностях микрометрического инструмента и установочных мер к нему не допускается наличие забоин, царапин, следов коррозии и других пороков, могущих повлиять на погрешность измерения.

Рис. 2

-

1. Траверса с измерительной плоскостью

-

2. Стебель, жестко скрепленный с траверсой

-

3. Измерительный сменный стержень

-

4. Барабан. 5. Трещотка

б. Стопор

Рис. ■'!

1. Стебель 2. Наконечник со сферической поверхностью. 3. Микрометрический винт со сферическим наконечником. 4 Барабан. 5. Удлинитель. 6. Стопор

-

3. Барабан микрометрического винта должен плавно, без зазора.,, и не слишком туго перемещаться вдоль стебля. Между барабаном и стеблем должен быть равномерный зазор не более 0,15 мм в любом положении барабана. Штрихи барабана и стебля должны быть отчетливыми и равными по толщине.

-

4. Погрешности, вызываемые зажимным приспособлением, должны находиться в пределах допустимой погрешности показаний (для наименьшего интервала).

-

5. Влияние действия зажимного приспособления контролируется на трех участках рабочего хода микрометрического винта: двух крайних и среднем.

Б. поверка плоскостности и параллельности рабочих ПОВЕРХНОСТЕЙ И ПОГРЕШНОСТИ ПОКАЗАНИЙ МИКРОМЕТРА

-

6. Поверка плоскостности производится с помощью плоских стеклянных пластин для поверки микрометров (по ГОСТ 1121 — 41). Пластину накладывают на поверяемую рабочую поверхность и с легким нажимом выравнивают так, чтобы число интерференционных полос, наблюдаемых между рабочими поверхностями микрометра и пластины, стало возможно меньшим.

Если наблюдаемые полосы не прямолинейны, то рабочая поверхность имеет отклонения от плоскостности.

-

7. При подсчете надлежит руководствоваться следующим:

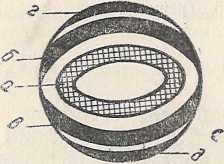

а) замкнутая кривая полоса (кольцо) считается за одну полосу (рис. 4. а);

Рис. 4

б) следующие за ней симметрично расположенные за вторую (рис. 4, б и в) и т. д.;

в) полосы, расположенные на 0,5 мм от края, в расчет не принимаются (рис. 4, а и д).

Отсчет числа полос на рис. 4 равен 2.

Погрешность плоскостности в микронах определяется числом полос, умноженных на 0,3.

-

8. Допускаемые отклонения от плоскостности, выраженные в количестве наблюдаемых интерференционных полос и в микронах, указаны в таблице 1.

Таблица 1

|

Классы точности микрометров |

Допустимое количество полос |

Допустимые отклонения от плоскостности В [X |

|

0 |

2 |

0,6 |

|

1 |

3 |

0,9 |

|

2 |

4 |

1,2 |

-

9. Поверка параллельности рабочих поверхностей микрометрии с пределами измерения 0—25, 25—50 и 50—75 производится с помощью комплектов плоскопараллельных стеклянных пластин (по ГОСТ 1121—41), отличающихся друг от друга на 0,12—0,13 мм в пределах от 12 до 13 мм, от 25 до 26 мм и от 50 до 51 мм.

Для поверки микрометров указанных пределов может быть применен набор из любых четырех пластинок соответствующего ряда, размеры которых чередуются приблизительно через 0,12 мм.

Поверку микрометров с пределами измерения 75—100 мм производят с помощью блоков, составляемых из двух стеклянных пластин и плоскопараллельных концевых мер между ними.

Размеры блоков подбираются с таким расчетом, чтобы иметь возможность производить поверку через каждые четверть оборота барабана.

-

10. Поверку производят следующим образом:

а) микрометр закрепляют в стойке;

б) между рабочими поверхностями зажимают стеклянную пластину или блок. Зажим производится с нормальным усилием, определяемым трещоткой;

в) отсчитывают суммарное количество интерференционных полос, наблюдаемое на обеих поверхностях микрометра.

Указанную поверку повторяют для каждой четверти оборота барабана по стеклянной пластине или блоку соответствующего размера.

Примечание. В исключительных случаях, при отсутствий плоскопараллельных стеклянных пластин, допускается поверка параллельности рабочих поверхностей микрометров 1 и 2 класса точности с помощью четырех плоскопараллельных концевых мер. Наименьший размер концевой меры определяется условием поверки параллельности рабочих поверхностей в средней части микрометрического винта. Остальные концевые меры должны отличаться друг от друга примерно на 0,1 мм. Концевую меру устанавливают и 5 положениях, как показано на рис. 5, по возможности сохраняя контакт рабочих поверхностей на одном и том же участке концевой меры, и производят каждый раз отсчет по микрометру. Край концевой меры должен захватывать приблизительно 1/5 рабочей поверхности микрометра.

В указанном порядке повторяют поверку по остальным концевым мерам. Наибольшая разница в показаниях микрометра характеризует величину не-параллельности рабочих поверхностей микрометра.

1

4

2

Рис. 5

-

11. Допустимые погрешности параллельности, выраженные в количестве наблюдаемых интерференционных полос, указаны в таблице 2

Таблица 2

|

Пределы измерения микро- |

Классы точности микрометров | |

|

о |

1 и 2 | |

|

метров в мм |

Допустимое количество полос | |

|

0-25 |

4 |

5 |

|

25-50 |

4 |

6 |

|

50-75 |

4 |

7 |

|

75—100 |

4 |

7 |

-

12. Для поверки возможных перекосов микрометрического винта под влиянием действия зажимного приспособления поверяют дополнительно параллельность рабочих поверхностей микрометра при зажатом микрометрическом винте. Указанную поверку производят одновременно с поверкой параллельности при свободном микрометрическом винте, для чего замечают положение барабана путем отсчета по его шкале и число интерференционных полос. Затем зажимают микрометрический винт, проверяют, чтобы барабан после зажима не сдвинулся, и отсчитывают суммарное количество интерференционных полос.

При этом число интерференционных полос не должно изменяться более, чем на:

-

1 полосу для микрометров 0 класса,

-

2 полосы для микрометров 1 класса,

-

3 полосы для микрометров 2 класса.

-

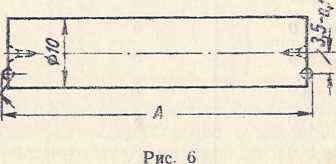

13. Поверка параллельности рабочих поверхностей микрометров с нижним пределом измерения 100 мм и выше производится с помощью четырех специальных штихмассов, представляющих собой круглый стержень диаметром 10 мм с плоскими торцами, в которые эксцентрично в одном направлении запрессованы шарики диаметром 2—2,5 мм, смещенные от центра стержня на 3,5 мм (рис. 6).

Штихмассы по наименьшему значению размера А должны отличаться друг от друга на 0,12 мм.

-

14. Поверка с помощью штихмассов производится в следующем порядке:

а) микрометр закрепляют в тисках или стойке;

б) устанавливают штихмасс между шпинделем и пяткой ,с помощью соединительных гильз;

в) измерительные поверхности микрометра приводят в контакт со штихмассом, с измерительным усилием, определяемым трещоткой, и замечают отсчет по барабану;

г) отводят микрометрический винт, поворачивают штихмасс на 90°, снова приводят в контакт измерительные поверхности микрометра со штихмассом с измерительным усилием, определяемым трещоткой, и замечают второй отсчет по барабану;

д) повторяют указанную операцию при четырех положениях штихмасс а.

В таком же порядке производят поверку по остальным трем штихмассам.

-

15. Допустимые погрешности параллельности, определяемые как разность между максимальными и минимальными отсчетами

по барабану в четырех положениях каждого штихмасса, указаны в таблице 3.

Таблица 3

|

Верхний предел измерения микрометра в мм |

Допустимая погрешность параллельности измерительных поверхностей | |

|

для микрометра класса 0 |

для микрометра классов 1 и 2 | |

|

75 и 100 |

1,5 |

3 |

|

125 и 150 |

2 |

4 |

|

175 и 200 |

3 |

6 |

|

225—300 |

4 |

8 |

|

325--4С0 |

5 |

10 |

|

425-500 |

6 |

12 |

|

525-600 |

7 |

14 |

|

625—700 |

8 |

16 |

|

725—800 |

9 |

18 |

|

825—900 |

10 |

20 |

|

925-1000 +5 • • |

11 |

22 |

Пр и м,е ч а н и е. Для поверки параллельности рабочих поверхностей микрометров с переставной пяткой достаточно иметь один штихмасс.

-

16. Поверка измерительного усилия микрометра производится на циферблатных столовых весах с площадкой.

На площадке весов укрепляется стальная пластинка с плоскими поверхностями. Микрометр с помощью специальной державки на стойке укрепляется так, чтобы, его микрометрический винт был направлен вертикально и чтобы площадка весов с укрепленной на ней стальной пластинкой помещалась между пяткой и измерительным концом микрометрического винта. Вращая микрометрический винт при помощи трещотки, приводят его измерительную поверхнос'1т> в контакт со стальной пластинкой и после поворота трещотки производят отсчет величины измерительного усилия по шкале весов.

Измерительное усилие микрометров должно быть 700+200 а.

-

17. Поверка погрешности показаний микрометра производится в 9 точках шкалы стебля:

а)’ в 6 точках по длинным штрихам шкалы стебля, т. е. в нулевой и- дальше через каждые 5 мм\

б) в 3 точках между штрихами шкалы стебля, в средней иге части, т. е. примерно через каждые 0,12 мм (четверть оборота барабана).

-

18. Поверку погрешности показаний производят с помощью плоскопараллельных концевых мер, указанных в таблице 4, и осу ществляют следующим порядком:

Таблица 4

|

Классы точности микрометров |

Концевые меры | |

|

применяемые по разрядам |

применяемые по классам | |

|

0 |

4 |

1 |

|

1 |

5 |

2 |

|

2 |

6 |

. з |

а) микрометр выдерживают не менее 3—4 часов в помещении,, где производится поверка. Допустимее отклонения температуры помещения от нормальной температуры 20° С приведены в таблице 5.

Таблицао

|

Классы точности микромет ров |

Верхние пределы измерений микрометров в или | ||||

|

25 |

50 |

150 |

500 |

1000 | |

|

Допустимые отклонения температуры от 20°С в градусах | |||||

|

0 1 2 |

± 6 ± 6 ± 8 |

± 5 ± 6 • ± 8 |

± з ± 4 ± 6 |

± ? ± з ± 5 |

± 1 ± 2 ; ±3 1 |

б) микрометр закрепляют в стойке или тисках для'"удобства поверки и для предохранения его от нагревания руками;

в) поверяют погрешность показаний микрометра в указанных выше точках по данным измерений концевых мер соответствую-, щих размеров.

Поверку начинают с нулевой точки.

Когда измерительные поверхности приведены в контакт с измерительным давлением, определяемым трещоткой, нулевой штрих барабана и продольный штрих стебля должны совпадать.

Пр имечание. Допускается установка микрометра на точное совпаде ние штрихов барабана и стебля при определенном размере, если это вйзы вается условиями его эксплоатации.

-

19. Погрешность показаний микрометра не должна превышать величин, указанных в таблице 6. •

Таблица 6

|

Верхние пределы измерений в мм |

Погрешность показаний в р. | ||

|

Класс 0 |

Класс 1 |

Класс 2 | |

|

15 и 25 |

±2 |

±4 |

± § |

|

50 |

±2 |

+4 |

±8 |

|

75-100 |

-г 2 |

±4 |

+ 8 |

|

125-150 |

+2,5 |

±5 |

±10 |

|

175 -200 |

±3 |

±6 |

±12 |

|

225 -300 |

-f-3, о |

±7 |

+ 14 |

|

325-400 |

ч 4 |

±8 |

+ 16 |

|

425 - 500 |

±5 |

±10 |

+20 |

|

525—600 |

+6 |

±12 |

±24 |

|

625-700 |

+ 7 |

±14 |

+ 28 |

|

725-800 |

+8 |

+ 16 |

+32 |

|

825-900 |

±9 |

±18 |

±36 |

|

925-1000 |

+ 10 |

±20 |

±40 |

Примечание. При поверке погрешности показаний микрометра рекомендуется при отсчете применять лупу и избегать параллакса.

-

20. Все вновь изготовленные микрометры подвергаются, в соответствии с действующими стандартами, дополнительным испытаниям: на изгиб дуги, определение качества зажимов подвижной пятки и т. д.

-

21. Поверка рабочих размеров установочных мер производится на горизонтальном оптиметре или концевой измерительной машине, настраиваемых на необходимый размер по плоскопараллельным концевым мерам, соответствующих разрядов или классов, указанных в таблице 7.

Таблица 7

|

Позеряемые установочные меры |

Концевые меры | ||

|

Класс точности |

Номинальный размер в м М’ |

применяемые по разрядам |

применяемые по классам |

|

0 |

25-300 |

3 |

0 |

|

0 |

25-975 |

3 |

0 |

|

0 |

175 975 |

3 |

0 |

|

1 |

25-300 |

4 |

1 |

|

1 |

25 >75 |

4 |

1 |

|

1 |

175-275 |

4 |

1 |

|

1 |

300—975 |

4 |

1 |

|

2 |

25-3<>0 |

4 |

1 |

|

2 |

25-375 |

4 |

1 |

|

2 |

175-375 |

4 |

1 |

|

2 |

40) 975 |

5 |

. 2 |

|

2 |

400-975 |

5 |

2 |

Примечание. Вместо концевых мер могут применяться сферические штихмассы или нутромеры, аттестованные с той же точностью как и концевые меры, указанные в таблице 7.

-

22. Установочные меры поверяются при соблюдении температурного режима и времени, необходимого для выдержки их перед поверкой, согласно таблице 8.

Таблица 8

|

Классы точности поверяемых установочных мер |

Номинальные размеры установочных мер, мм | |||||||

|

20-25 |

50—125 |

125—500 |

500 - 975 | |||||

|

Допустимые отклонения температуры от 20° С в градусах |

Время выдержки в часах на чугунной плите |

Допустимые отклонения температуры от 20°С в градусах |

Время выдержки в часах на чугунной плите |

Допустимые отклонения температуры от 20°С в градусах |

Время выдержки в часах на чугунной плите |

Допустимые отклонения температуры от 20°С в градусах |

Время выдержки в часах на чугунной плите | |

|

0 1 2 |

± 2 ± 3 ± 4 |

1.5 1 1 |

± 1.5 ± 2 ± з |

2 1,5 1,5 |

± 1 ± 2 ± 2 |

3 2 2 |

± 1 ± 1 ± 2 |

4 3 3 |

-

23. Поверка рабочих размеров установочных мер с плоскопараллельными измерительными поверхностями производится с помощью сферических наконечников в пяти точках. Методы поверки таких мер те же, что и при поверке концевых мер на оптиметре или концевой измерительной машине.

Отклонения рабочих размеров установочных мер не должны превышать предельных отклонений плоскопараллельных концевых мер следующих классов по ОСТ 85000—39:

установочные меры к

микрометрам класса 0 концевые меры класса 2,

микрометрам класса 1 . . . концевые меры класса 3,.

микрометрам класса 2 . . . концевые меры класса 4.

-

24. Поверка рабочих размеров установочных мер со сферическими измерительными поверхностями состоит из определения максимального и минимального размеров, которые должны укладываться в пределы установленных допусков1®.

* Для случая, когда радиусы сфер измерительных поверхностей меньше поло вины длины установочной меры, а максимальный размер не выходит за пределы допусков, мера может быть допущена для установки микрометра.

При этом в аттестате на микрометр в графе «особые замечания» указывается, что при установке микрометра по установочной мере необходимо пользоваться гильзами.

Под максимальным или минимальным размером установочной меры понимаем ся максимальное или минимальное расстояние между параллельными плоскостями, касающимися ее измерительных поверхностей при различных наклонах меры.

-

25. Для поверки рабочих размеров установочных мер с сферическими измерительными поверхностями применяются плоские наконечники. Погрешности плоскостности измерительной поверхности каждого наконечника не должны превышать 0,15 р. (У2 интерференционной полосы).

В. ПОВЕРКА ПЛОСКОСТНОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ И ПОГРЕШНОСТИ ПОКАЗАНИЙ МИКРОМЕТРИЧЕСКИХ ГЛУБИНОМЕРОВ

-

26. Поверка плоскостности рабочих поверхностей стержней микрометрического глубиномера производится с помощью плоских 'стеклянных пластин, как указано в п. п. 6 й 7 настоящей инструкции.

-

27. Допустимые погрешности плоскостности, выраженные в количестве наблюдаемых интерференционных полос и в микронах, ■указаны в таблице 9.

Таблица 9

|

Классы точности глубиномеров |

Допустимое коли чество полос |

Допустимые отклонения от ПЛОСКОСТНОСТИ В [1 |

|

1 |

3 |

0,9 |

|

2. |

.6 |

1,8 |

-

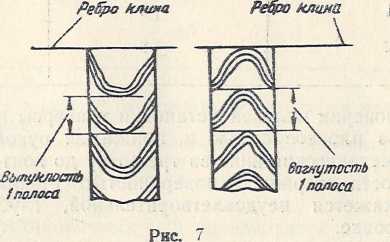

28. Поверка плоскостности рабочих поверхностей траверсы микрометрического глубиномера производится с помощью плоской пластины, диаметр которой должен быть не менее длины траверсы, причем для поверки плоскостности в продольном направлении стеклянную пластину накладывают на траверсу так, чтобы ребро воздушного клина совпадало с длинным ребром траверсы. По характеру искривления интерференционных полос судят о величине и направлении погрешностей плоскостности.

Если радиус кривизны интерференционных полос направлен от ребра воздушного клина, то рабочая поверхность траверсы имеет выпуклость;

если радиус кривизны направлен к ребру клина, то рабочая поверхность имеет впадину (рис. 7).

Погрешность плоскостности в микронах определяется отношением величины стрелы прогиба интерференционных полос к ширине одной полосы, умноженным на 0,3.

Поверку плоскостности в продольном направлении производят, создавая ребро воздушного клина, по обоим длинным ребрам траверсы.

Поверку плоскостности в поперечном направлении производят, создавая ребро воздушного клина на обоих коротких ребрах траверсы.

-

29. Допускаются следующие погрешности плоскостности траверсы;

для глубиномеров 1-го класса точности 1 р

для глубиномеров 2-го класса точности 2 р

-

30. Поверку измерительного усилия микрометрических глубиномеров производят на циферблатных столовых весах; в соответствии с указанием п. 16.

Измерительное усилие глубиномеров должно быть в пределах 300—600 г.

-

31. Поверку погрешности показаний микрометрического глубиномера производят со всеми сменными стержнями:

а) со стержнем 0—25 мм при 6 отсчетах по микрометрической головке. примерно на размерах:

0; 5,1; 10,2; 15,3; 20,4 и 25 мм-

б) с другими стержнями при 3 отсчетах, соответствующих началу, середине и концу шкалы стебля.

-

32. Поверку микрометрического глубиномера производят по. плоскопараллельным концевым мерам, указанным в таблице 10.

Т а б л и ц а 10

|

Классы точности глубиномеров |

К о нц е в ы е мер ы | |

|

применяемые по разрядам |

применяемые по классам | |

|

1 |

5 |

2 |

|

2 |

6 |

3 |

.33, Перед поверкой глубиномеры должны быть выдержаны 3—4 часа в помещении, где производится поверка.

Температура помещения может иметь отклонения от нормальной температуры 20°С в пределах, указанных в таблице 11.

|

Классы точности микрометрических глубиномеров |

Верхние пределы измерения глубиномеров в мм | |

|

50 |

100 | |

|

Допустимые отклонения температуры от 20сС в градусах | ||

|

1 |

±6 |

±5 |

|

2 |

±8 |

±7 |

-

34. Для поверки нулевой установки траверсы глубиномер устанавливают на плоское стекло и, прижимая рукой траверсу, вращают микрометрический винт за трещотку до контакта измерительной поверхности стержня с поверхностью стекла. Если нулевая установка окажется неудовлетворительной, глубиномер подвер

гают регулировке.

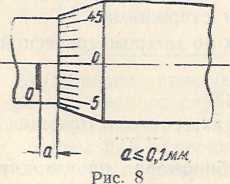

Рис. 9

Попутно с поверкой нулевой установки проверяют расстояние от нулевой риски стебля до скошенного края барабана.

При нулевой установке глубиномера нулевой штрих шкалы стебля должен быть виден целиком. Вращением микрометрического винта совмещают скошенный край барабана с ближайшим краем нулевого штриха стебля. В этом положении отсчет по барабану, по абсолютной величине, не должен быть более 0,1 мм (рис- 8). При этом убеждаются, что нулевая установка не сбивается при смене стержней.

-

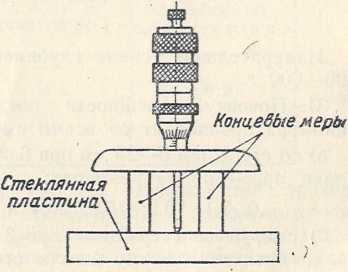

35. Для поверки погрешности показаний глубиномер устанавливают на два блока из концевых мер соответствующего размера, притертых к плоской стеклянной пластинке. Прижимая рукой траверсу (рис. 9), вращают микрометрический винт за трещотку до контакта измерительной поверхности стержня с поверхностью стекла и отсчитывают показание глубиномера.

-

36. Допустимые погрешности показаний глубиномера указаны и таблице 12.

Т а б л и ц а г»

|

Верхний предел измерения в мм |

Суммарная погрешность показаний глубиномеров | |

|

1-го класса точности |

2-го класса точности | |

|

50 |

±4 |

i $ |

|

100 |

±5 |

±1° |

Примечания:

-

1. При отсчете показаний глубиномера рекомендуется применять лупу и избегать параллакса.

-

2. При отсутствии стеклянной пластины соответствующего диаметра разрешается производить поверку погрешности показаний глубиномеров, притирая блок из концевых мер к стальной пластине, погрешности плоскостности, которой не превышают •+ 0,2 и.

-

37. Поверка установочных мер производится на оптиметре или измерительной машине, настраиваемых на необходимый размер по плоскопараллельным концевым мерам, указанным в таблице 13.

Таблица 13

|

Классы точности микрометрического глубиномера |

Концевые меры | |

|

применяемые по разрядам |

применяемые по классам | |

|

1 2 |

|

■ |

Температурный режим и время, необходимые для выдержки установочных мер перед поверкой, указаны в таблице 14.

Таблица 14

|

Классы точности глубиномеров |

Номинальные размеры установочных мер | |||

|

50 мм | |

100 мм | |||

|

Отклонение температуры от 20°С в градусах |

Время выдержки в часах на чугунной плите |

Отклонение температуры от 20°С в градусах |

Время выдержки в часах на чугунной плите | |

|

1 |

±з |

1 |

±2 |

1,5 |

|

2 |

±4 |

1 |

±3 |

1.5 |

38. Отклонения рабочих размеров установочных мер не должны превышать отклонений концевых мер класса 3 по ОСТ 85000 -39

Г. ПОВЕРКА ПОГРЕШНОСТИ ПОКАЗАНИЙ МИКРОМЕТРИЧЕСКОГО ШТИХМА£СА

-

39. Поверка погрешности показаний микрометрического штих-масса производится по размерам, указанным в таблице 15.

Таблица 15

|

Устанавливаемые номинальные размеры |

№ |

и |

порядок сочетания удлинителей | |

|

Микрометрнче- |

50 |

М. Г. |

(микрометрическая | |

|

ская головка |

55,12 |

м. г. |

головка) | |

|

1 |

55,24 |

м. г. | ||

|

55,36 |

м. г. | |||

|

62 |

м. г. | |||

|

Микрометрнче- |

75 |

м. г. |

+1 | |

|

ская головка в со- |

100 |

М. 1 . |

-4 2+1 | |

|

четании с удли- |

150 |

м. г. |

-34-2+1 | |

|

нителями |

200 |

м. г. |

-4+2+1 | |

|

250 |

м. г. |

-4+3+2+1 | ||

|

, ■ |

300 |

м. г. |

-54-3+2+1 | |

|

400 |

м. г. |

-5+4+3+24-1 | ||

|

500 |

м. г. |

4 |

-64-5+3+24-1 | |

|

650 |

м. г. |

-удлинитель 600 мм | ||

|

700 |

м. г. |

1-6+6+54-3+24-1 | ||

|

800 |

м. г. |

- |

-6+64-54-4-1-3+24-1 | |

|

900 |

м. г. |

Н |

-6+6 +5 + 4+4+3+24-1 | |

-

40. При свинчивании удлинителей не должно быть заеданий в резьбе и зазоров между торцами удлинителей.

-

41. Поверка погрешности показаний штихмассов, в зависимости •от их размеров, производится на оптиметре или измерительной машине, настраиваемых на необходимый размер по плоскопараллельным концевым мерам, соответствующих разрядов или классов (табл. 16), или сферическим штихмассам, аттестованным с той же точностью.

Таблица 16

|

Класс точности микро- | метрического штихмасса |

Применяемые для установки приборов концевые меры | |

|

применяемые по разрядам |

применяемые по классам | |

|

3 1 |

5 |

2 |

|

2 |

6 |

3 |

-

42. Для поверки штихмассов размерами свыше 300 мм может быть применен миниметр с ценой деления 0,001 мм в приспособлении, указанном на рис. 10.

Рис- 10

-

43. Перед поверкой штихмассы должны быть выдержаны 3—4 часа в помещении, где производится поверка.

Температура помещения может иметь отклонения от нормальной температуры 209С в пределах, указанных в таблице 17.

Таблица 17

|

| Классы точности микрометрического штихмасса |

Пределы |

измерения штихмассов в мм | |

|

50 — 150 |

150-500 |

500-1500 | |

|

Допустимые отклонения температуры от 20°С в градусах | |||

|

1 |

±4 |

±3 |

±2 |

|

2 - |

±6 |

±5 |

±3 |

44- Допустимые погрешности микрометрических штихмассов .ука-

|

заны в таблице 18. | ||||

|

Таблица 18 | ||||

|

Суммарные погрешности показаний штихмассов | ||||

|

в Р | ||||

|

пределы измерения | ||||

|

В мм |

для микрометрических |

Для микрометрических | ||

|

штихмассов класса 1 |

штихмассов класса 2 | |||

|

От 50 |

до 100 |

± 4 |

± s | |

|

Свыше 100 до |

150 |

± 5 |

±10 | |

|

р |

150 , |

200 |

-1- 6 |

±12 |

|

200 „ |

300 |

± 7 |

±14 | |

|

300 , |

400 |

± 8 |

±Ю | |

|

400 „ |

500 |

±ю |

±20 | |

|

500 „ |

600 |

±12 |

±24 | |

|

600 „ |

700 |

±14 |

±28 | |

|

700 , |

800 |

±16 |

±32 | |

|

800 „ |

900 |

±18 |

±36 | |

|

900 „ |

1000 |

±20 |

±40 | |

|

я |

1000 , |

1100 |

±22 |

±44 |

|

1100 „ |

1200 |

±24 |

±48 | |

|

1200 „ |

1300 |

±26 |

±§2 | |

|

1300 „ |

1400 |

±28 |

±56 | |

|

1400 „ |

1500 |

±30 |

±60 | |

Примечание. При отсчете показаний по штихмассу рекомендуется применять лупу и избегать параллакса.

45. Поверка штихмассов с размерами 50—300 мм производится на концевой измерительной машине с помощью плоских наконечников. Погрешности плоскостности измерительной поверхности каждого наконечника не должны превышать 0,15 р. (!/2 интерференционной полосы).

Примечание. Перед поверкой тщательно проверяется центрировй-нне плоских наконечников, установленных на машине.

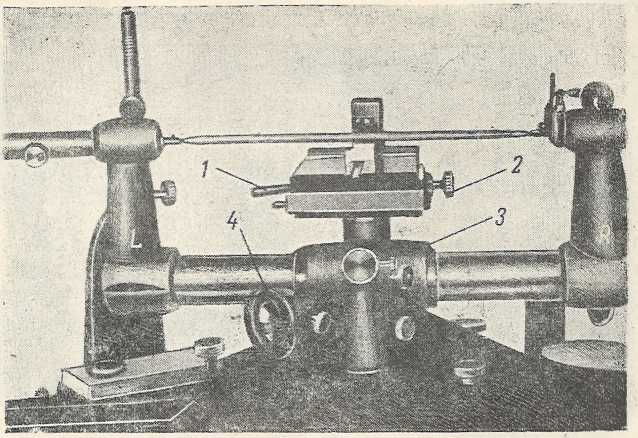

46- После надлежащей выдержки поверяемого штихмасса и блока из концевых мер и установки оптиметра на соответствующий размер закрепляют штихмасс на универсальном столике оптиметра (или измерительной машине).

Перемещением столика штихмасс вводят между наконечниками в положение совпадения оси штихмасса с измерительной осью прибора, после чего, вращая столик рукояткой 1 (рис. 11), следят за показаниями шкалы и прекращают вращение при максимальном показании. Затем перемещают столик в горизонтальной плоскости при помощи головки 2 до максимального показания, после чего покачивают столик при помощи головки эксцентрика 3 и прекращают покачивание при максимальном показании.

Наконец, столик перемещают в вертикальном направлении при помощи маховичка 4 до получения максимального показания, повторяя так несколько раз до совпадения максимальных показаний

Рис. 11

при всех перемещениях. Полученный отсчет и будет соответствовать рабочему размеру штихмассов.

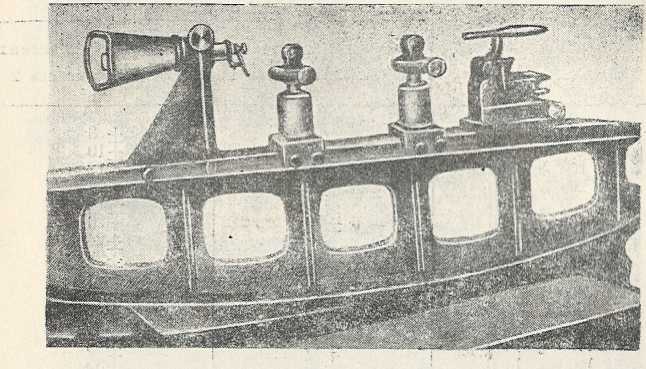

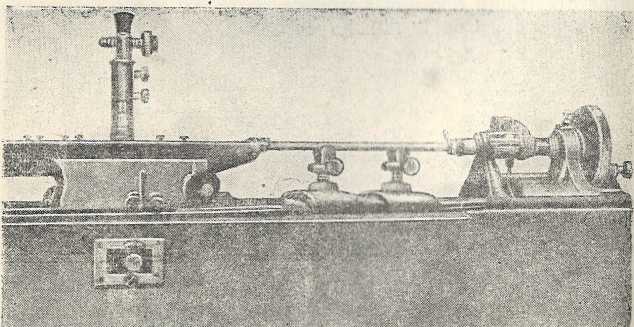

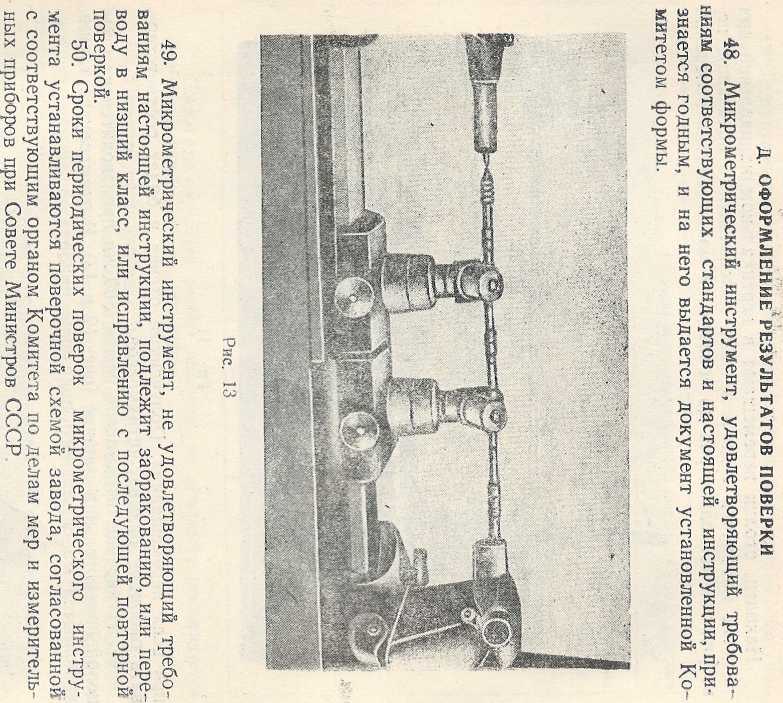

47. Измерение штихмассов свыше 300 мм производится на концевой измерительной машине (рис. 12 и 13). В этом случае, также добиваются максимального показания прибора.

Рис. 12

►’ь

14 «=( К сх о д

о д

т

1

2

-

3

-

4

-

5

-

6

8'

9

10

Элементы, подлежащие контролю при различных, видах поверок микрометрического инструмента

Поверяемые элементы

Наружный осмотр .................

Плавность перемещения микрометрического винта . ’ Действие трещотки..... , , ........

Зазор между стеблем и барабаном........

Действие зажимного приспособления подвижной пятки Действие зажимного приспособления микрометрического винта....... . ..........

Действие зажимного приспособления подвижной пятки

под нагрузкой........ . .... .......

Плоскости измер. поверхн. (и траверсы у глубиной.) Параллельность измер. поверхностей ........

Перекос измер. плоскости при зажиме тормозного приспособления . .............

Измерительное усилие . ....... .

Установка в нулевое положение ..... ’

Расстояние между нулевой риской и краем барабана Толщина края скоса барабана

Ширина штрихов (после ремонта не поверяется) Погрешность показаний .............

Установочные меры ... .........

Рабочие размеры сменных стержней .........

Диаметр сменных стержней . .... . . .

Состояние резьбы на соединительных гильзах и гайках

Микрометры

Г лубиномеры

Штихмассы

ад о н о X, со S

>0 CQ О я ад

О О) О.

е-* о

S

о

ад

Д д <и

2 и И га и о а. s t-и о S

3~

R сЗ

54 о

0) а

S

«=( о

к _ О- ад 4) о д д

О «3

Е-

- 03 Ь О

Н~

сх

4~

ад о ад 14

о ад ад

н а о сх Д S

Н~

И о н о (-> со S

ад ад о д ад

О <U ?-з О “

s

о

2 И и

4> ч

S-3

и

• СЗ 03 О

СХ

S н д о S

6~

к се Д О о V S «=( о д -СХ СО Q О д д

<а

14 сх о

4-+ +

u ад

н о са н о се ч сх к CQ со 14 О ад CQ

н а о СХ 1) с S

+

Ч~ +

J3 CQ О Д М

<и о> £»s og s g а> S. ад к д f-д д о о Ч S

в? «5 54

О

<и д S «=( о к _ сх ад <х> о д д 1Г

ад и а.

<и

н 0) W н О а§ ад о

54

СП

н Q

СО о со

я _ О, О С S

к

S д

!1~

+

-ь -+■ + +

4-+

ь.

4-

В инструкцию включены выдержки из технических условий по ГОСТ 10—40; ОСТ НКТМ 8007; ОСТ НКТМ 20027.