Методика поверки «Системы измерений многоканальные E-Val Pro» (МП 207.1-041-2017)

Заместитель директора производственной метрологии ФГУП,«ВНИИМС»

Л

Н.В. Иванникова ОЪ 2017 г.

Системы измерений многоканальные E-Val Pro

МЕТОДИКА ПОВЕРКИ

МП 207.1-041-2017 г.Москва 2017 г. 1 ВведениеНастоящая методика распространяется на системы измерений многоканальные E-Val Pro (далее по тексту - системы или измерители), изготавливаемые фирмой «ELLAB А/S», Дания, и устанавливает методы и средства их первичной и периодической поверок.

Интервал между поверками - 1 год.

2 Операции поверкиПри проведении первичной и периодической поверки систем должны выполняться операции, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта МП |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

6.1 |

Да |

Да |

|

Опробование, проверка версии встроенного программного обеспечения (ПО) |

6.2 |

Да |

Да |

|

Определение абсолютной погрешности системы при использовании датчиков с первичным преобразователем в виде преобразователя термоэлектрического (ТП) типа «Т» по ГОСТ Р 8.585-2001 |

6.3.1 |

Да |

Да |

|

Определение абсолютной погрешности системы при использовании датчиков давления |

6.3.2 |

Да |

Да |

|

Определение абсолютной погрешности системы при использовании аналого-цифровых датчиков для подключения термопар утвержденных типов |

6.3.3 |

Да |

Да |

|

Определение абсолютной погрешности системы при использовании аналого-цифровых датчиков силы или напряжения постоянного тока |

6.3.4 |

Да |

Да |

3 Средства поверки

При проведении поверки применяют средства измерений, указанные в таблице 2 Таблица 2

|

Наименование и тип |

Основные метрологические характеристики или регистрационный номер в Федеральном фонде |

|

Термометр сопротивления ЭТС-100 эталонный 3 разряда по ГОСТ 8.558-2009 |

регистрационный № 19916-10 |

|

Измеритель температуры многоканальный прецизионный МИТ 8 |

регистрационный № 19736-11 |

|

Термостаты переливные прецизионные ТПП-1 |

регистрационный № 33744-07 |

|

Калибраторы температуры JOFRA серий ATC-R и RTC-R |

регистрационный № 46576-11 |

|

Манометр абсолютного давления МПА-15 |

регистрационный № 4222-74 |

|

Компаратор-калибратор универсальный КМ300Р |

регистрационный № 54727-13 |

|

Калибратор многофункциональный Fluke 5720А |

регистрационный № 52495-13 |

|

Наименование и тип |

Основные метрологические характеристики или регистрационный номер в Федеральном фонде |

|

Калибратор процессов прецизионный Fluke 7526А |

регистрационный № 54934-13 |

|

Термометр лабораторный электронный ЛТ-300 |

регистрационный № 61806-15 |

|

Камера климатическая (холода, тепла и влаги) КХТВ-100-0 |

диапазон воспроизводимых температур: от -70 до +80 °C |

|

Шкаф сушильный BINDER мод. FED 53 |

диапазон воспроизводимых температур от 5 °C выше комнатной до +300 °C |

|

Персональный компьютер (ПК) с установленным ПО «ValSuite Pro» | |

|

Примечание: Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых СИ с требуемой точностью. | |

При проведении поверки необходимо соблюдать:

-

- требования безопасности, которые предусматривают «Правила технической эксплуатации электроустановок потребителей» и «Правила по охране труда при эксплуатации электроустановок» (ПОТЭУ (2014));

-

- указания по технике безопасности, приведенные в эксплуатационной документации на эталонные средства измерений и средства поверки;

-

- указания по технике безопасности, приведенные в руководстве по эксплуатации системы.

К проведению поверки допускаются лица, аттестованные на право проведения поверки данного вида средств измерений и прошедшие инструктаж по технике безопасности.

5 Условия поверки и подготовка к ней-

5.1 При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающего воздуха, °C 23±5;

-

- относительная влажность окружающего воздуха, %, не более 80;

-

- атмосферное давление, кПа от 86 до 106,7;

-

- внешние электрические и магнитные поля, удары и вибрации, влияющие на работу приборов и средств поверки, должны отсутствовать.

-

5.2 Средства поверки и оборудование подготавливают к работе в соответствии с эксплуатационной документацией.

-

6 Проведение поверки

-

6.1.1 При внешнем осмотре устанавливают отсутствие механических повреждений, коррозии, нарушений покрытий, надписей и других дефектов, которые могут повлиять на работу системы и на качество поверки.

-

6.2.1 Включают в соответствии с руководством по эксплуатации основной модуль системы измерений многоканальной E-Val Pro.

-

6.2.2 Основной модуль системы готов к дальнейшей поверке, если он функционирует, если модуль не функционирует, дальнейшую поверку не проводят.

-

6.2.3 Подключают входящие в состав системы измерительные датчики к основному модулю с помощью 12-ти и (или) 4-х канальных блоков для подключения датчиков.

6.2.4. Датчики системы готовы к дальнейшей поверке, если основной модуль корректно распознает информацию о подключенном датчике. Если на измерительном канале отображается ошибка «Over load», это означает, что подключенный датчик неисправен и потребляет слишком много тока, в этом случае, дальнейшую поверку при использовании конкретного датчика не проводят. На неисправный датчик оформляется извещение о непригодности.

-

6.2.5 Сравнивают идентификационные данные встроенной части ПО с данными приведенными в таблицах 3-4.

Таблица 3 - Идентификационные данные встроенной части ПО основного модуля.

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование встроенного ПО |

Software |

|

Номер версии (идентификационный номер) ПО |

не ниже 4.4.0 |

|

Цифровой идентификатор программного обеспечения |

- |

Таблица 4 - Идентификационные данные встроенной части ПО блоков для подключения датчиков модуля.

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование встроенного ПО |

Firmware |

|

Номер версии (идентификационный номер) ПО |

не ниже 1.11 |

|

Цифровой идентификатор программного обеспечения |

- |

-

6.2.6 Если данные не совпадают с данными приведенными в таблицах 3-4, дальнейшую поверку не проводят, либо по согласованию с пользователем проводят обновление ПО в соответствии с руководством по эксплуатации на поверяемую систему, после чего проводится повторная процедура поверки.

-

6.2.7 Система готова к дальнейшей поверке, если основной модуль в комплекте с измерительными датчиками и блоками для их подключения функционируют, если система не функционирует, дальнейшую поверку не проводят.

При первичной и периодической поверке количество поверяемых измерительных датчиков входящие в состав системы согласовывают с пользователем. Допускается проводить поверку на любом канале основного модуля системы. Допускается проводить поверку в диапазоне измерений, согласованным с пользователем, но лежащим внутри полного диапазона измерений. При этом делают соответствующую запись в свидетельстве о поверке.

6.3.1 Определение абсолютной погрешности системы при использовании датчиков с первичным преобразователем в виде ТП типа «Т» по ГОСТ Р 8.585-2001.-

6.3.1.1 Погрешность определяют в пяти контрольных точках, находящихся внутри диапазона измерений датчика системы, включая нижний и верхний пределы диапазона.

-

6.3.1.2 При поверке в термостатах переливных прецизионных ТПП-1 погружают на одну глубину (не менее 100 мм) первичный преобразователь измерительного датчика поверяемой системы, вместе с термометром сопротивления ЭТС-100 (далее - эталонный термометр) в рабочее пространство термостата. При поверке в калибраторах температуры JOFRA серий ATC-R и RTC-R эталонный термометр и первичный преобразователь измерительного датчика опускают до упора на дно блока.

-

6.3.1.3 Устанавливают требуемую температурную точку в соответствии с эксплуатационной документацией на термостаты и (или) калибраторы температуры.

-

6.3.1.4 После достижения теплового равновесия между термостатируемой средой, первичным преобразователем датчика и эталонным термометром в течение не менее 30 сек, снимают не менее 5 значений измерений температуры с дисплея основного модуля системы или персонального компьютера с установленным ПО «ValSuite Pro». Параллельно с измерениями системы, фиксируют не менее 5 значений температуры, измеренных эталонным термометром.

-

6.3.1.5 Рассчитывают абсолютную погрешность (Дабе, °C) для каждой поверяемой точки по формуле 1:

^=Хиы-Хэ (1)

где: Хизм - среднее арифметическое значение температуры по показаниям измерительного датчика поверяемой системы, °C;

Хэ - среднее арифметическое значение температуры по показаниям эталонного термометра, °C.

-

6.3.1.6 Операции по п. 6.3.1.3 - 6.3.1.5 повторяют для остальных температурных точек.

-

6.3.1.7 Система считается прошедшей поверку, если значение абсолютной погрешности в каждой проверяемой точке не превышает значений, указанных в Приложении А.

При первичной и периодической поверке системы диапазон рабочих температур эксплуатации, в котором используется сенсор датчика, согласовывают с пользователем. При этом делают соответствующую запись в свидетельстве о поверке.

При использовании датчика давления в диапазоне рабочих температур от 20 до 28 °C включительно, поверка осуществляется в соответствии с п. 6.3.2.1.

При использовании датчика давления в диапазоне рабочих температур свыше 28 до 120 °C, поверка осуществляется в соответствии с п. 6.3.2.2 (при требуемых минимальном и максимальном значениях рабочих температур эксплуатации).

При использовании датчика давления в диапазоне рабочих температур эксплуатации при минимальном значении лежащего в диапазоне от 20 до 28 °C включительно и при максимальном значении лежащего в диапазоне свыше 28 до 120 °C, поверка осуществляется в соответствии с п. 6.3.2.1 и п. 6.3.2.2 (при требуемом максимальном значении рабочих температур эксплуатации).

-

6.3.2.1 Определение абсолютной погрешности измерений абсолютного давления при использовании датчика давления в диапазоне рабочих температур от 20 до 28 °C включительно.

-

6.3.2.1.1 Абсолютная погрешность определяется не менее, чем при 5-ти значениях измеряемой величины, достаточно равномерно распределенных в диапазоне измерений, в том числе при значениях измеряемой величины, соответствующих нижнему и верхнему предельным значениям диапазона измерений поверяемого датчика в составе системы.

-

Поверку проводят при прямом и обратном ходе. Давление плавно повышают и проводят считывание показаний. Затем прибор выдерживают в течение 5 мин под давлением, равном верхнему пределу измерений, после чего давление плавно понижают и проводят считывание показаний при тех же значениях, что и при повышении давления. Скорость изменения давления не должна превышать 10 % диапазона показаний в секунду.

-

6.3.2.1.2 Абсолютную погрешность при измерении абсолютного давления определяют как разность между показаниями датчика давления и действительным значением давления установленного с помощью манометра абсолютного давления МПА-15 (далее - МПА-15).

-

6.3.2.1.3 Подключают датчик давления поверяемой системы к МПА-15.

-

6.3.2.1.4 Устанавливают требуемое значение давления в соответствии с эксплуатационной документацией на МПА-15.

-

6.3.2.1.5 После достижения требуемой поверяемой точки и стабилизации показаний поверяемого датчика, считывают значения измерений давления с дисплея основного модуля системы (или монитора ПК) и МПА-15, а затем заносят их в протокол измерений.

-

6.3.2.1.6 Рассчитывают абсолютную погрешность (Дд) для каждой поверяемой точки по формуле 2:

где: Y п - значение давления по показаниям по показаниям измерительного датчика поверяемой системы, кПа (мбар);

-

Y э- значение давления по показаниям МПА-15, кПа (мбар).

-

6.3.2.1.7 Рассчитывают вариацию (ув) показаний поверяемого датчика при прямом и обратном ходе для каждой поверяемой точки по формуле 3, кроме значений, соответствующих нижнему и верхнему пределам диапазона измерений:

Yb — 1у п.х. — Y о.х.1 (3)

где: у п.х - значение давления по показаниям измерительного датчика поверяемой системы в i-й поверяемой точке при прямом ходе, кПа (мбар);

-

Y о.х - значение давления по показаниям измерительного датчика поверяемой системы в i-й поверяемой точке при обратном ходе, кПа (мбар).

-

6.3.2.1.8 Операции по п. 6.3.2.1.4 - 6.3.2.1.7 повторяют для остальных поверяемых точек.

-

6.3.2.1.9 Система считается прошедшей поверку, если значения абсолютной погрешности поверяемого датчика не превышает значений, указанных в Приложении А, а вариация показаний не превышает пределы допускаемой абсолютной погрешности при измерении абсолютного давления.

-

6.3.2.2 Определение абсолютной погрешности измерения абсолютного давления при использовании датчика давления в диапазоне рабочих температур свыше 28 до 120 ЯС.

-

6.3.2.2.1 Определение абсолютной погрешности измерения абсолютного давления при использовании датчика давления в диапазоне рабочих температур свыше 28 до 120 °C проводят в камере климатической (холода, тепла и влаги) КХТВ-100-0 (далее - камера) или в шкафу сушильном BINDER мод. FED 53 (далее - шкаф).

-

Температуру в камере климатической или шкафу сушильном контролируют термометром с пределом допускаемой абсолютной погрешности не более ±0,5 °C, например с помощью термометра лабораторного электронного ЛТ-300 (далее - ЛТ-300).

-

6.3.2.2.2 Поверяемый датчик давления и ЛТ-300 помещают в непосредственной близости друг от друга в полезный объем климатической камеры или сушильного шкафа.

-

6.3.2.2.3 Располагают манометр абсолютного давления МПА-15 (далее - МПА-15) снаружи камеры или шкафа, таким образом, чтобы исключить влияние температуры устанавливаемой в полезном объеме камеры или шкафа на показания МПА-15.

-

6.3.2.2.4 Подключают МПА-15 к поверяемому датчику. В качестве рабочей среды используют воздух или жидкости, не меняющие свою фазу в заданном диапазоне температур.

-

6.3.2.2.5 В соответствии с эксплуатационной документацией на камеру или шкаф устанавливают в требуемую температурную точку.

-

6.3.2.2.6 После выхода камеры или шкафа на требуемый температурный режим определяют абсолютную погрешность измерения абсолютного давления.

Абсолютная погрешность определяется не менее, чем при 5-ти значениях измеряемой величины, достаточно равномерно распределенных в диапазоне измерений, в том числе при значениях измеряемой величины, соответствующих нижнему и верхнему предельным значениям диапазона измерений поверяемого датчика.

Поверку проводят при прямом и обратном ходе. Давление плавно повышают и проводят считывание показаний. Затем датчик выдерживают в течение 5 мин под давлением, равном верхнему пределу измерений, после чего давление плавно понижают и проводят считывание показаний при тех же значениях, что и при повышении давления. Скорость 6

изменения давления не должна превышать 10 % диапазона показаний в секунду.

Абсолютную погрешность при измерении абсолютного давления определяют как разность между показаниями поверяемой системы и действительным значением давления установленного с помощью МПА-15.

-

6.3.2.2.7 Устанавливают требуемое значение давления в соответствии с эксплуатационной документацией на МПА-15.

-

6.3.2.2.8 После достижения требуемой поверяемой точки и стабилизации показаний поверяемой системы, считывают значения измерений давления с дисплея основного модуля системы (или монитора ПК) и МПА-15, а затем заносят их в протокол измерений.

-

6.3.2.2.9 Рассчитывают абсолютную погрешность (Дд) для каждой поверяемой точки по формуле 4:

Дд^п-^э (4)

где: у п - значение давления по показаниям по показаниям измерительного датчика поверяемой системы, кПа (мбар);

у э- значение давления по показаниям МПА-15, кПа (мбар).

-

6.3.2.2.10 Рассчитывают вариацию (ув) показаний поверяемого датчика при прямом и обратном ходе для каждой поверяемой точки по формуле 5, кроме значения, соответствующего верхнему пределу диапазона измерений:

Ув = 1уп.х.-Уо.х.1 (5)

где: у п.х - значение давления по показаниям измерительного датчика поверяемой системы в i-й поверяемой точке при прямом ходе, кПа (мбар);

у о.х - значение давления по показаниям измерительного датчика поверяемой системы в i-й поверяемой точке при обратном ходе, кПа (мбар).

-

6.3.2.2.11 Операции по п. 6.3.2.2.7 - 6.3.2.2.10 повторяют для остальных поверяемых точек.

-

6.3.2.2.12 Проводят операции по п. 6.3.2.2.5 - 6.3.2.2.11 для остальных требуемых температурных точек.

-

6.3.2.2.13 Система считается прошедшей поверку, если значения абсолютной погрешности поверяемого датчика не превышает значений, указанных в Приложении А, а вариация показаний не превышает пределы допускаемой абсолютной погрешности при измерении абсолютного давления.

При первичной и периодической поверке количество поверяемых типов НСХ измерительного датчика согласовывают с пользователем.

-

6.3.3.1 Погрешность определяют в пяти контрольных точках, находящихся внутри диапазона измерений датчика системы, включая нижний и верхний пределы диапазона.

-

6.3.3.2 Устанавливают с помощью основного модуля или ПК с установленным ПО «ValSuite Pro» требуемый тип НСХ на используемом датчике системы.

-

6.3.3.3 Проводят операции в соответствии с п. 6.3.3.3.1 При поверке с помощью калибратора процессов прецизионного Fluke 7526А допускается проводить операции в соответствии с п. 6.3.3.3.2.

-

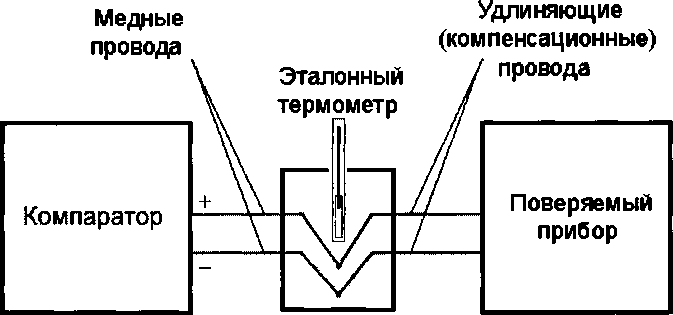

6.3.3.3.1 Собирают схему согласно рисунку 1.

Термостат

Рисунок 1

а) К клеммам поверяемого датчика системы подключают удлиняющие (компенсационные) провода по ГОСТ 1790-77, ГОСТ 1791-67 к ТП (в соответствии с требованиями по ГОСТ 8.338-2002). Тип компенсационных проводов должен соответствовать установленному на измерительном датчике системы типу НСХ по ГОСТ Р 8.585-2001/МЭК 60584-1:2013. Концы удлиняющих проводов соединяют с медными проводами, скрутки проводов помещают в пробирки, заполненные трансформаторным маслом, а затем пробирки помещают в нулевой термостат (или сосуд Дьюара, заполненный льдо-водяной смесью). Температуру в сосуде Дьюара контролируют термометром с пределом допускаемой абсолютной погрешности не более ±0,05 °C.

б) Подключают медные провода к компаратору-калибратору универсальному КМ300Р или калибратору процессов прецизионному Fluke 7526А.

-

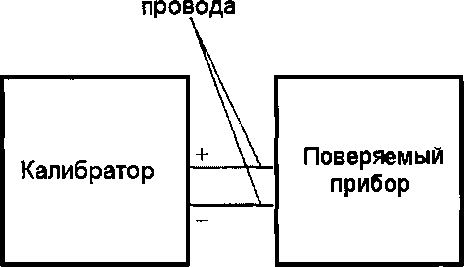

6.3.3.3.2 Собирают схему согласно рисунку 2.

Компенсационные

Рисунок 2

а) К клеммам поверяемого датчика системы и калибратора процессов прецизионного Fluke 7526А подключают компенсационные провода по ГОСТ 1790-77, ГОСТ 1791-67 к ТП (в соответствии с требованиями по ГОСТ 8.338-2002). Тип компенсационных проводов должен соответствовать установленному на измерительном датчике системы типу НСХ по ГОСТ Р 8.585-2001/МЭК 60584-1:2013.

б) Устанавливают на калибраторе режим воспроизведения (имитации) температуры термопары. Тип НСХ на калибраторе должен соответствовать установленному на измерительном датчике системы типу НСХ по ГОСТ Р 8.585-2001/МЭК 60584-1:2013.

б) Включают на калибраторе схему компенсации холодного спая в соответствии с руководством по эксплуатации на калибратор.

-

6.3.3.4 Воспроизводят с эталонного прибора значение нормируемого сигнала, соответствующее первой контрольной точке (в соответствии с типом НСХ по ГОСТ Р 8.585-2001/МЭК 60584-1:2013).

-

6.3.3.5 После стабилизации показаний поверяемого датчика системы снимают измеренные значения с дисплея основного модуля системы или персонального компьютера с установленным ПО «ValSuite Pro».

-

6.3.3.6 Рассчитывают абсолютную погрешность (Дабс, °C) для каждой поверяемой точки по формуле 6:

(6)

где: Хэ - значение сигнала, воспроизводимое эталонным прибором в температурном эквиваленте, °C;

Хизм - значение температуры по показаниям измерительного датчика поверяемой системы, °C.

-

6.3.3.7 Повторяют операции по п.п. 6.3.3.4-6.3.3.6 для остальных контрольных точек.

-

6.3.3.8 Полученные значения абсолютной погрешности во всех контрольных точках с учетом погрешности компенсации холодного спая не должны превышать предельно допустимых значений, приведенных в Приложении А к настоящей методике.

-

6.3.4.1 Погрешность определяют в пяти контрольных точках, находящихся внутри диапазона измерений датчика системы, включая нижний и верхний пределы диапазона.

-

6.3.4.2 Подключают калибратор многофункциональный Fluke 5720А к клеммам поверяемого датчика системы.

-

6.3.4.3 Воспроизводят с эталонного прибора значение нормируемого сигнала, соответствующее первой контрольной точке.

-

6.3.4.4 После стабилизации показаний поверяемого датчика системы снимают измеренные значения с дисплея основного модуля системы или персонального компьютера с установленным ПО «ValSuite Pro».

-

6.3.4.5 Рассчитывают абсолютную погрешность (Дабс, мА или В) для каждой поверяемой точки по формуле 7:

^абс=Хит-Хэ (7)

где: Хэ - значение сигнала, воспроизводимое эталонным прибором, мА или В; Хизм - значение измеренного сигнала, мА или В;

-

6.3.4.6 Повторяют операции по п.п. 6.3.4.3-6.3.4.5 для остальных контрольных точек.

-

6.3.1.7 8 Полученные значения абсолютной погрешности во всех контрольных точках не должны превышать предельно допустимых значений, приведенных в Приложении А к настоящей методике.

-

7.1 Приборы, прошедшие поверку с положительным результатом, признаются годными и допускаются к применению. На них оформляется свидетельство о поверке в соответствии с Приказом № 1815 Минпромторга России от 02 июля 2015 г.

-

7.2 При отрицательных результатах поверки, в соответствии с Приказом № 1815 Минпромторга России от 02 июля 2015 г., оформляется извещение о непригодности, либо по согласованию с пользователем, проводится процедура пользовательской калибровки системы в соответствии с руководством по эксплуатации, после чего проводится повторная процедура поверки.

Разработали:

Младший научный сотрудник лаборатории 207.1 научно-исследовательского отделения

Л.Д. Маркин

МО термометрии и давления (НПО 207)

ФГУП «ВНИИМС»

Начальник

научно-исследовательского отделения

МО термометрии и давления (НПО 207)

ФГУП «ВНИИМС»

А'.А. Игнатов

Диапазоны измерений, пределы допускаемой абсолютной погрешности измерений системы в зависимости от типов используемых датчиков, а также габаритные размеры датчиков приведены в таблицах А.1- А.5.

Т абл ица А. 1

|

Тип датчика |

Модель датчика |

Диапазон измерений температуры, °со) |

Пределы допускаемой абсолютной погрешности измерений системы в комплекте с датчиком (при температуре окружающей среды от +5 до +50 °C включ.), °C |

Габаритные размеры первичного преобразователя датчика, мм, не более |

Габаритные размеры кабеля датчика, мм, не более | |

|

с заводской калибровкой |

без заводской калибровки | |||||

|

Датчик с первичным преобразователем в виде ТП типа «Т» по ГОСТ Р 8.585-2001 |

SSA-TS |

от -20 до +135 |

±0,10 |

±0,25 |

01,2 |

04,0x7000 |

|

SSA-TF |

от -50 до +135 |

±0,10 |

±0,25 |

01,2 |

02,6x7000 | |

|

SSV |

от -20 до +135 |

±0,10 |

±0,25 |

02,0 |

04,0x7000 | |

|

SSS |

от -20 до +135 |

±0,10 |

±0,25 |

03,0 |

04,0x7000 | |

|

SSR |

от -20 до +135 |

±0,10 |

±0,25 |

03,0 |

03,0x7000 | |

|

SD4 |

от -20 до +135 |

±0,10 |

±0,25 |

03,0 |

08,0x7000 | |

|

STC22-TF |

от -196 до -90 не включ. |

±0,25 |

±2,05 |

02,5x30 |

02,1x7000 | |

|

от -90 до +200 |

±0,10 |

±0,25 | ||||

|

STC32-TF |

от -196 до -90 не включ. |

±0,25 |

±2,05 |

03,2x30 |

03,0x7000 | |

|

от -90 до +200 |

±0,10 |

±0,25 | ||||

|

SSU-MM |

от -196 до +350 |

±0,55 |

±6,01 |

01,5 |

01,5x7000 | |

|

STC-AC |

от 0 до +400 |

±0,55 |

±2,05 |

02,5x12 |

1,8x7000 | |

|

STC-KT |

от 0 до +350 |

±0,55 |

±2,05 |

02,5x12 |

02,2x7000 | |

1) Допускается использование системы в поддиапазоне измерений находящегося в пределах верхней и нижней границы диапазона измерений используемого датчика.

ТаблицаА^

|

Тип датчика |

Диапазон измерений абсолютного давления, кПа (мбар)(1) |

Пределы допускаемой абсолютной погрешности измерений системы в комплекте с датчиком (в диапазоне рабочих температур эксплуатации сенсора датчика от +20 до +120 °C), кПа (мбар) |

Габаритные размеры сенсора датчика, мм, не более |

Габаритные размеры кабеля датчика, мм, не более |

|

Датчик давления |

от 0,5 до 400 (от 5 до 4000) |

±0,6 (±6) |

030x110 |

030x170 |

|

1) Допускается использование системы в поддиапазоне измерений находящегося в пределах верхней и нижней границы диапазона измерений используемого датчика. | ||||

Таблица А.З

|

Тип датчика |

Тип НСХО) |

Диапазон измерений |

Пределы допускаемой абсолютной погрешности измерений системы в комплекте с датчиком (при температуре окружающей среды от +5 до +50 °C включ.), °С(3) | |

|

мВ |

°C | |||

|

Аналого-цифровой датчик для подключения термопар утвержденных типов |

Т |

от -5,603 до +20,872 |

от -200 до +400 |

±1,00 |

|

К |

от -5,891 до +54,886 |

от -200 до +1372 |

±5,00 | |

|

J |

от -7,890 до +69,553 |

от -200 до +1200 |

±5,00 | |

|

N |

от -3,990 до +47,513 |

от -200 до +1300 |

±5,00 | |

|

R |

от -0,226 до +21,101 |

от -50 до +1768 |

±5,00 | |

-

1) Типы НСХ по ГОСТ Р 8.585-2001/МЭК 60584-1:2013;

-

2) Допускается использование системы в поддиапазоне измерений находящегося в пределах верхней и нижней границы диапазона

измерений используемого датчика;

3) При работе с термоэлектрическими преобразователями при расчете погрешности измерений необходимо учитывать погрешность компенсации холодных концов термопары (±0,5 °C).

Таблица А.4

|

Тип датчика |

Диапазон измерений силы постоянного тока, мА(|) |

Пределы допускаемой абсолютной погрешности измерений системы в комплекте с датчиком (при температуре окружающей среды от +5 до +50 °C включ.), мА |

|

Аналого-цифровой датчик силы постоянного тока |

от 4 до 20 |

±0,0200 |

|

1) Допускается использование системы в поддиапазоне измерений находящегося в пределах верхней и нижней границы диапазона измерений используемого датчика. | ||

Таблица А. 5

|

Тип датчика |

Диапазон измерений напряжения постоянного тока, ВО) |

Пределы допускаемой абсолютной погрешности измерений системы в комплекте с датчиком (при температуре окружающей среды от +5 до +50 °C включ.), В |

|

Аналого-цифровой датчик напряжения постоянного тока |

от 0 до 10 |

±0,0100 |

|

1) Допускается использование системы в поддиапазоне измерений находящегося в пределах верхней и нижней границы диапазона измерений используемого датчика. | ||

Основные технические характеристики систем измерений многоканальных E-Val Pro приведены в таблице А.6.

Таблица А. 6

|

Наименование характеристики |

Значение |

|

Масса, г, не более:

|

3000 280 |

|

Габаритные размеры измерительного блока, мм, не более: |

220x270x82 |

|

Напряжение питания, В: |

от 7 до 30 |

|

Степень защиты корпуса по ГОСТ 14254-96: |

IP40 |

|

Средний срок службы, лет, не менее: |

8 |

|

Средняя наработка на отказ, час, не менее: |

40000 |

|

Рабочая температура эксплуатации датчика давления, °C |

от +20 до +120 |

|

Рабочие условия эксплуатации системы:

|

от +5 до +50 90 (без конденсации) |

14