Методика поверки «Расходометр - счетчик газа ультразвуковой Turbo Flow UFG-F» (МП 208-045-2017)

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ

(ФГУП «ВНИИМС»)

УТВЕРЖДАЮ ^з^^^о^одственнои метрологии

Заместитель директора

ФГУП «ВНИИМС»

.В. Иванникова

JjM 2017 г.

Расходомер - счетчик газа ультразвуковой Turbo Flow UFG - FМетодика поверки

МП 208-045-2017

Москва 2017

Настоящая методика распространяется на расходомер - счетчик газа ультразвуковой Turbo Flow UFG - F (далее - расходомер) с заводским номером 90291, предназначенный для измерений объемного расхода и объема газа при рабочих условиях и вычислений объемного расхода и объема газа, приведенного к стандартным условиям, а также для вычислений массового расхода и массы газов, в том числе природного и свободного нефтяного и устанавливает методы и средства первичной и периодической поверок.

Интервал между поверками - 4 года.

1 Операции поверки

-

1.1 При проведении поверки выполняются операции, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

7.1 |

да |

да |

|

Опробование |

7.2 |

да |

да |

|

Определение длины акустического канала и внутреннего диаметра корпуса УПР. |

7.3 |

да |

нет |

|

Определение относительной погрешности измерений расхода газа |

7.4 |

да |

да |

|

Определение погрешности УПР преобразования значения расхода газа в частотный и токовый сигнал |

7.5 |

да |

да |

|

Определение абсолютной погрешности измерений температуры |

7.6 |

да |

да |

|

Определение относительной погрешности измерений давления |

7.7 |

да |

да |

2 Средства поверки

2.1 При проведении поверки должны применяться средства поверки, указанные в таблице 2.

Таблица 2

|

Наименование операции |

Номер пункта |

Наименование средства измерения, его технические характеристики |

|

Внешний осмотр |

7.1 |

Визуально |

|

Опробование |

7.2 |

СИ согласно п. 7.4 |

|

Подтверждение соответствия программного обеспечения СИ |

7.2.3 |

Визуально |

|

Определение геометрических параметров расходомера:

|

7.3

|

Нутромер микрометрический НМ, диапазон измерений от 50 до 600 мм, пределы абсолютной погрешности ±0,015 мм |

|

Определение метрологических характеристик |

7.4.1 |

Установка поверочная УПСГ-1600, диапазон расходов от 0,8 до 1600 m'Vh, пределы относительной погрешности ± 0,31 %; Цифровой прецизионный барометр DPI 740 |

|

«Druck», диапазон от 75 до 115 кПа, пределы относительной погрешности ± 0,02 %. Термометр СП-95, диапазон от плюс 10 °C до плюс 35 °C, пределы абсолютной погрешности ± 0,2 °C. | ||

|

Определение погрешности УПР преобразования значения расхода газа в частотный и токовый сигнал |

7.5 |

Частотомер электронно-счетный 43-63/1, диапазон от 0,1 до 108 Гц, пределы относительной погрешности ± 5x10 , Мультиметр АМ-7030, диапазон от 5 до 500 мА, пределы относительной погрешности ± (0,00061шм. + 3 е.м.р.); Источник постоянного тока Б5-71, диапазон от 0 до 30 В, пределы абсолютной погрешности А = ± 200 мВ |

|

Определение абсолютной погрешности измерений температуры |

7.6 |

Термостат жидкостный Термотест-100, диапазон от минус 30 до плюс 100 °C, нестабильность ± 0,01 °C, неоднородность ± 0,01 °C; Эталонный термометр ЭТС-100, диапазон от минус 196 до 0 °C 3 разряд; Эталонный термометр ЭТС-100, диапазон от 0 до 660 °C 3 разряд; Мультиметр многоканальный прецизионный Метран-514-ММП, диапазон от 0 до 2000 Ом, А= ± (0,025 ИВ + 0,02 Ом) |

|

Определение относительной погрешности измерений давления |

7.7 |

Калибратор давления портативный Метран-517, диапазон от 0 до 60 МПа, пределы относительной погрешности ± (0,02 - 0,1) % |

-

2.2 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых средств измерений с требуемой точностью.

-

2.3 Все средства измерений должны быть поверены в установленном порядке и иметь действующие свидетельства о поверке или оттиски поверительных клейм. Испытательное оборудование должно быть аттестовано.

3 Требования к квалификации поверителей

-

3.1 К проведению измерений при поверке и обработке результатов измерений допускаются лица, аттестованные в качестве поверителей, изучившие техническую документацию на расходомер, эксплуатационную документацию на используемые при проведении поверки средства измерений и прошедшие инструктаж по технике безопасности в установленном порядке.

4 Требования безопасности

-

4.1 При поверке расходомеров необходимо соблюдать требования техники безопасности, изложенные в эксплуатационной документации на расходомеры и средства поверки.

-

4.2 Электрооборудование, предусматривающее заземление, должно быть заземлено в соответствии с ГОСТ 12.1.030-81.

-

4.3 Монтаж и демонтаж расходомера должны производиться при отсутствии давления в измерительной линии.

5 Условия поверки

-

5.1 При проведении поверки должны соблюдаться следующие условия:

-

- поверочная среда

воздух или газ известного состава

от 15 до 25

от 15 до 25

от 40 до 95

от 84,0 до 106,7

2

-

- температура окружающего воздуха, °C *

-

- температура поверочной среды, °C

-

- относительная влажность воздуха, %

-

- атмосферное давление, кПа

-

- изменение температуры окружающей среды за время поверки, °C, не более

6 Подготовка к поверке

Перед проведением поверки выполняют следующие подготовительные работы:

-

• проверяют выполнение условий, изложенных в разделах 2, 3, 4, 5;

-

• подготавливают к работе поверяемый расходомер и средства поверки в соответствии с эксплуатационной документацией.

-

7 Проведение поверки

7.1 Внешний осмотр

При внешнем осмотре устанавливают соответствие расходомера следующим требованиям:

-

- соответствие комплектности, маркировки, пломбирования расходомера требованиям, указанным в эксплуатационной документации;

-

- отсутствие видимых повреждений и механических дефектов, препятствующих применению расходомера.

По результатам внешнего осмотра делают отметку в протоколе поверки.

Результаты поверки считают положительными, если расходомер удовлетворяет всем вышеперечисленным требованиям.

Расходомер, не удовлетворяющий перечисленным требованиям, дальнейшей поверке не подлежит.

7.1 Опробование

-

7.1.1 Опробование заключается в проверке работоспособности поверяемого расходомера и его отдельных компонентов. Проверка может осуществляться при помощи персонального компьютера (далее ПК) и установленного программного обеспечения (далее ПО) - АРМ «UFG View», либо непосредственно при помощи встроенного интерфейса показывающего устройства расходомера.

-

7.1.2 При поверке расходомеров проливным методом убеждаются в изменении показаний расходомера при изменении расхода газа на поверочной установке.

По результатам опробования делают отметку в протоколе поверки.

Результаты опробования считают положительными, если значение скорости потока и расхода газа по показаниям расходомера отличны от нуля, а значения параметров температуры и давления соответствуют значениям, перечисленным в п. 5.

Расходомер, не удовлетворяющий перечисленным требованиям, дальнейшей поверке не подлежит.

-

12.3 Подтверждение соответствия программного обеспечения расходомеров.

Операция «Подтверждение соответствия программного обеспечения» включает:

-

- определение идентификационного наименования программного обеспечения;

-

- определение номера версии (идентификационного номера) программного обеспечения;

-

- определение цифрового идентификатора (контрольной суммы исполняемого кода) программного обеспечения.

-

7.2.3.1 Включить расходомер. После подачи питания встроенное ПО расходомера выполняет ряд само диагностических проверок, в том числе проверку целостности конфигурационных данных и неизменности исполняемого кода путем расчета и публикации контрольной суммы.

При этом на показывающем устройстве расходомера должны отражаться следующие данные:

-

- идентификационное наименование ПО;

-

- номер версии (идентификационный номер) ПО;

-

- цифровой идентификатор (контрольная сумма) ПО.

Результат подтверждения соответствия программного обеспечения считается положительным, если полученные идентификационные данные ПО расходомера (идентификационное наименование, номер версии (идентификационный номер) и цифровой идентификатор) соответствуют идентификационным данным, указанным в подразделе «Программное обеспечение» раздела «Описание средства измерений» описания типа расходомера:

|

Идентификационные данные (признаки) |

Значение |

|

Номер версии (идентификационный номер) ПО |

1.00 |

|

Цифровой идентификатор ПО |

0xb456588F |

7.3 Определение геометрических параметров расходомера.

Определение геометрических параметров расходомера заключается в определении длины акустического канала для каждой пары приемопередатчиков и определении внутреннего диаметра корпуса УПР.

7.3.1 Измерение длины акустического канала

Измерение длины акустического канала производится микрометрическим нутромером трижды для каждой пары ультразвуковых приемо-передатчиков. При этом необходимо соблюдать осторожность, чтобы не повредить защитное напыление, нанесенное на поверхность приемопередатчиков.

Вычисляется среднее арифметическое значение из измеренных значений для каждого акустического канала:

Полученное значение длины акустического канала вводится в настроечную базу данных расходомера - если отклонения измеренных значений длины акустического канала от среднего арифметического значения не превышают ± 0,1 мм.

Измеренные значения длины акустического канала заносятся в протокол поверки.

7.3.2 Измерение внутреннего диаметра корпуса УПР

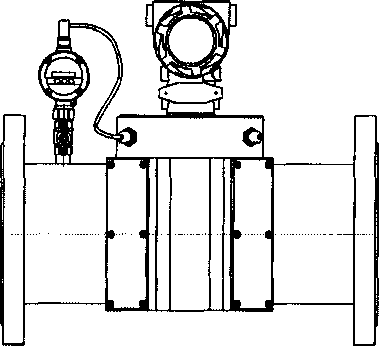

Внутренние диаметры корпуса УПР DBH (мм), измеряются в трех точках:

- в зоне входных ультразвуковых датчиков относительно потока.

-

- между входными и выходными ультразвуковыми датчиками

-

- в зоне выходных ультразвуковых датчиков относительно потока.

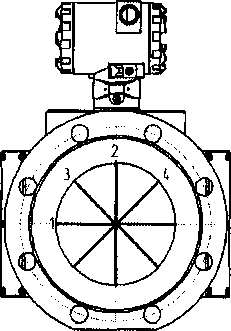

В каждой точке проводится не менее 4-х измерений по всему внутреннему диаметру корпуса УЗПР:

-

- по горизонтали

-

- по вертикали

-

- по диагонали (под углом 45°) к горизонтали

-

- по диагонали (под углом 45°) к вертикали.

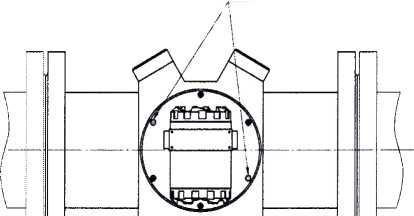

как показано на рисунках 1 и 2.

Рисунок 1 - ориентация измерений внутреннего диаметра ИК.

Рисунок 2 - места измерений внутреннего диаметра ИК

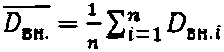

Вычисляется среднее арифметическое значение Лвн из данных двенадцати измерений по формуле 1:

(1)

где: п— количество измерений;

z- порядковый номер измерения.

Вычисляется максимальное отклонение измеренных значений внутреннего диаметра от среднеарифметического значения внутреннего диаметра ИК, по формуле 2:

SDM.max = ^^-100% (2)

X-»BH

где: &&вн.т.ах ~ максимальное абсолютное отклонение внутреннего диаметра ИК от среднеарифметического значения внутреннего диаметра ИК, мм, вычисляется по формуле 3:

АРвн. = ОВН.-Д^ (3)

Измеряется температура окружающего воздуха.

Среднее арифметическое значение внутреннего диаметра ИК и значение максимального отклонения измеренных значений внутреннего диаметра от среднеарифметического значения внутреннего диаметра ИК вносятся в протокол поверки.

Среднее арифметическое значение внутреннего диаметра ИК и измеренная температура окружающего воздуха вносятся в базу данных расходомера с помощью программного обеспечения, в соответствии с руководством по эксплуатации.

Результаты проверки считаются положительными, если <52)внлпад. не превышает ±0,1 %.

-

7.4 Определение метрологических характеристик измерений расхода газа

7.4.1 Определение относительной погрешности измерений расхода газа в рабочих условиях на поверочной установке

Измерения проводятся при следующих значениях объемного расхода газа Qj: Qmax, 0,65 Qmax, 0,5 Qmax, 0,25 Qmax, 0,1 Qmax, 0,05 Qmax, 0,01 Qmax и Qmin. Допускается производить измерения в произвольном числе равно распределенных значений расхода, (не менее 7 точек). Для удобства допускается округление дробной доли расхода в большую или меньшую сторону.

Отклонение расходов, задаваемых эталонной установкой от вышеприведенных значений:

- 5% -ДЛЯ Qmax;

+ 10 % - ДЛЯ Q min;

± 10 % - для остальных расходов.

Рабочая среда - природный газ или воздух.

С помощью средств измерений, входящих в состав установки, необходимо измерить абсолютное давление и температуру в месте установки поверяемого расходомера, потерю давления на поверяемом расходомере, а также температуру газа перед эталонными критическими соплами или эталонными расходомерами.

Действительное значение расхода (Qdp) газа в рабочих условиях в поверяемом расходомере вычислить по формуле 6 при использовании эталонных критических сопел или определить в соответствии с эксплуатационной документацией на поверочную установку другого типа:

'273,15+ Z8

293,15

(6)

где:

-

- ДР - потери давления на расходомере, кПа;

-

- Рв - абсолютное давление в расходомере , кПа;

-

- te - температура воздуха, °C;

- поправочный коэффициент на влажность воздуха при применении воздуха в качестве измеряемой среды (Таблица А.1 Приложения А);

Считать не менее 50 значений показаний объемного расхода по поверяемому расходомеру с периодичностью, равной или большей времени одного независимого измерения по всем акустическим каналам, вычислить среднее арифметическое значение Qp. С целью автоматизации процесса поверки используется ПО APM«UFG View» - раздел «Тест канала Q».

Вычислить относительную погрешность измерений расхода газа (8Q6) поверяемым расходомером по формуле 8:

= ^"^•100%,

Qdp

где:

Qp - значение объемного расхода, измеренного расходомером, м3/ч;

Qdp- действительное значение объемного расхода, измеренного установкой, м3/ч.

Данные и результаты измерений вносят в протокол поверки.

Результаты поверки считают положительными, если полученные значения относительной погрешности измерений объемного расхода находятся в пределах ±1 %.

7.5 Определение погрешности УПР преобразования значения расхода газа в частотный и токовый сигнал

Погрешность определяют при трех значениях расхода в рабочих условиях в трех точках Qmax> 0,1 Qmax Qmin-

К частотному выходу электронного блока подключить частотомер, к токовому выходу -вольтметр универсальный и источник питания постоянного тока (от 12 до 24 В). Допускается применять универсальный калибратор унифицированных сигналов.

С помощью ПО APM«UFG View» войти в режиме «Тест выходного сигнал F» и «Тест выходного сигнала I». В тестовом режиме эмуляции значения расхода в расходомере, считать значения следующих параметров:

-

- значение расхода в рабочих условиях Quw с показывающего устройства расходомера или с дисплея компьютера, м3/ч;

-

- значение частоты FU3M - с частотомера, Гц;

-

- значение тока 1и;ш - с токовой шкалы вольтметра, мА.

Определить расчетные значения частоты и тока по формулам 10 и 11:

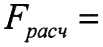

I расч =((/ мах

F

мах

Qmox

(10)

где: - Fmax, I тах a Q тах- максимальные значения частоты (Гц), тока (мА) и расхода (м3/ч), заданные для шкалы выходного сигнала;

- 10- значение тока, соответствующее нулевому значению расхода, мА, для шкалы

выходного сигнала.

Указанные величины Fmax, I max и Q max приведены в паспорте поверяемого расходомера и должны быть внесены в настроечную базу расходомера.

Вычислить относительную погрешность расходомера по частотному выходу в каждой точке расхода по формуле 12:

&F = ((^и “ Ррасч ) / Грасч ) '1 ^0% (12)

(12)

где FU3M - значение частоты с частотомера, Гц.

Расходомер считают прошедшим поверку, если значения относительной погрешности по частотному выходу 3f расходомера находятся в пределах ± 0,1 %.

Вычислить приведенную погрешность по токовому выходу в каждой точке расхода по формуле 13:

^=((^-^)/^ах)-Ю0%, (13)где 1им - значение тока с токовой шкалы вольтметра, мА.

Расходомер считают прошедшим поверку, если значения приведенной погрешности токового выхода 3i расходомера находятся в пределах ±0,1 %.

7.6 Определение абсолютной погрешности измерений температуры

-

7.6.1 Первичный преобразователь температуры расходомера помещают в колодец термостата так, чтобы рабочая часть преобразователя была полностью погружена.

Установить режим «Поверка канала Т» с помощью программы APM«UFG View» раздел «Поверка канала Т ».

-

7.6.2 Установить на термостате температуру 0 °C и контролировать выход на режим термостата в соответствии с его эксплуатационной документацией. После установления стабильных значений температуры по индикации готовности термостата зафиксировать показания температуры с цифрового табло расходомера (или монитора ПК) и эталонного термометра сопротивления (не менее 10 значений).

-

7.6.3 Определить среднее значение температуры за время измерения, а также среднее значение показаний температуры с поверяемого расходомера по формуле 14:

где tcp - среднее значение температуры за время измерения, °C;

N - количество измерений.

-

7.6.4 Значение абсолютной погрешности расходомера измерений температуры 0 °C определить по формуле 15:

(15)

-

7.6.5 Повторить пункты 7.6.2. - 7.6.4 для минимальной и максимальной температуры измеряемой среды.

-

7.6.6 Результаты измерений занести в протокол поверки.

Результаты определения абсолютной погрешности измерений температуры считают положительными, если абсолютная погрешность при измерении температуры находится в пределах ± (0,15 + 0,005 Itl), °C.

-

7.6.7 Расходомер, не удовлетворяющий вышеуказанным требованиям, дальнейшей поверке не подлежит.

-

7.7.1 Определение относительной погрешности измерений давления проводят с помощью калибратора давления, обеспечивающего создание абсолютного (избыточного) давления в рабочем диапазоне измерения давления расходомером и программного обеспечения APM«UFG View». Подключить первичный преобразователь давления к калибратору давления. Определить погрешность измерения давления в трех контрольных точках:

Р1 = 0,25 Pmaxi

Р2 = (Р1 +РЗ)/2;

РЗ = Ртах, ГДе Ртах - ВПИ.

-

7.7.2 Для согласования характеристик эталонных средств измерений с расчетными значениями контрольных точек допускается отклонение значений давления, поданного на вход первичного преобразователя давления, от расчетного значения не более чем на ± 0,05 Ртах (5 % ВПИ).

В случае применения задатчика избыточного давления значение эталонного абсолютного давления определить по формуле: Рэт = Р эт.изб + Рбар,

где Рбар - показания барометра;

Р эт.изб - значение избыточного давления, заданное эталонным средством.

-

7.7.3 В каждой точке выполняют по одному измерению при прямом и обратном ходе и вычисляют значение погрешности по формуле 16:

Зр. = ( Ризм~Рэт ). J00o/Oj (! б)

Рэт

где Ризм — показание расходомера, кПа (МПа);

Рэт — давление, заданное калибратором, кПа (МПа).

-

7.7.4 Результаты измерений занести в протокол поверки.

Результаты поверки считают положительными, если значение относительной погрешности измерений давления находится в пределах ± 0,25 %.

8 Оформление результатов поверки

-

8.1 Результаты поверки заносятся в протокол произвольной формы.

-

8.2 При положительных результатах поверки, в соответствии с Приложением Б, на пломбы наносят знаки поверки и делают соответствующую запись в паспорте или оформляют свидетельство о поверки.

-

8.3 допускается.

-

8.4

-

При отрицательных результатах первичной поверки расходомер к применению не

При отрицательных результатах периодической поверки расходомер считают непригодным к эксплуатации и оформляют извещение о непригодное расходомера с указанием причин.

Б.А. Иполитов

А.М. Шаронов

Начальник отдела ФГУП «ВНИИМС»

Заместитель начальника отдела ФГУП «ВНИИМС»

Приложение А

Таблица А.1

|

t, °C |

Относительная влажность воздуха, ср, % | |||||

|

30 |

40 |

50 |

60 |

70 |

80 | |

|

14 |

1,00157 |

1,00130 |

1,00102 |

1,00075 |

1,00047 |

1,00019 |

|

16 |

1,00146 |

1,00114 |

1,00072 |

1,00052 |

1,00021 |

0,9999 |

|

18 |

1,00133 |

1,00097 |

1,00051 |

1,00026 |

0,9999 |

0,9995 |

|

20 |

1,00120 |

1,00080 |

1,00040 |

1,00000 |

0,9996 |

0,9992 |

|

22 |

1,00103 |

1,00057 |

1,00012 |

0,9996 |

0,9992 |

0,9988 |

|

24 |

1,00085 |

1,00034 |

0,9998 |

0,9993 |

0,9988 |

0,9983 |

|

26 |

1,00066 |

1,00008 |

0,9995 |

0,9989 |

0,9983 |

0,9978 |

Приложение Б (обязательное)

Вид сверху

-

1 - пломба свинцовая;

-

2 - места под клеймо способом давления на специальную мастику;

-

3 - отверстие для пломбирования.

Рисунок Б.1 - Схемы пломбирования расходомеров - счетчиков газа ультразвуковых Turbo Flow UFG

11