Методика поверки «Микротвердомер ПМТ-3» (МИ 244-82)

Учтенный экземпляр^ /

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТА11ДАРТОВ - СОВЕТА МИНИСТРОВ СССР

Эх3емпляр

БУ«ЦСМ Республики __ Башкортостан»

МЕТОДИЧЕСКИ УКАЗАНИЯ

МИКРОТВЕРДОМЕР ПМТ-3

Методика поверки

МИ 244-82

Актуализировано

3 Республики ьашкс^п-схггэн»

Ленинград 1986

РАЗРАБОТАНЫ трижды ордена Ленина Ленинградским оптикомеханическим объединением имени В. И. Ленина,

ИСПОЛНИ ГЕЛИ: канд. техн, наук А.А. Кучин, М.А.Кондратьева;

УТВЕРЖДЕНЫ Всесоюзным научно-исследовательским

институтом физико-технических и радио -технических измерений.

Настоящие методические указания распространяются на мик-рогвердомеры 1IMT-3 и устанавливают методы и средства их первичной и периодической поверки.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИТаблица 1

|

Наименование операции |

Номер пункта методи ческих указаний |

Средства поверки и их нормативнотехническая характеристика |

Обязательность проведения операции при | ||

|

выпуске из производ ства |

ремонте |

эксплуатации и хранении | |||

|

Внешний осмотр |

3.1 |

- |

Да |

Да |

Да |

|

Опробование |

3.2 |

- |

Да |

Да |

Да |

|

Определение расстояния между центром отпечатка и точкой визирования |

3.3 |

Образец* |

Да |

Да |

Да |

|

Проверка фокусировки микроскопа ппи кооплинатном перемещении предметного столика |

3.4 |

Образец |

Да |

Да |

Да |

|

Проверка смещения изображения в фокальной плоскости окулярного .микроскора |

3.5 |

Образец |

Да |

Да |

Да |

* В качестве образца может быть использована выпадающая из своего класса концевая мера длины высотой I -10 мм.

|

Наименование операции |

номер пункта методи ческих указа ний |

Средства поверки и их нормативно* техническая характеристика |

Обязательность проведения операции при | ||

|

выпуске из произ водства |

ремонте |

эксплуатации и хранении | |||

|

Определение метрологических характерцегик прибора |

3.6 | ||||

|

Внешний осмотр алмазного наконечника |

3.6.1 |

Микроскоп типа ММИ-2 с увеличением 30 по ГОСТ 807-1-71 |

Да |

Да |

Да |

|

Определение относительной погрешности прибора бора по нагрузкам |

3.6.2 | ||||

|

Определение действительного значс-ния массы гирь |

3.6.2.1 |

Гири, входящие а комплект прибора. Весы лабораторные образцовые с наибольшим пределом взвешивания г и иеной деления 20 мг IV разряда по ГОСТ 24104-80 |

Да |

Да |

Нет |

|

Определение жесткости пружин |

3.6 2.2 |

Грузы массой 0.981 мН (100 мгс), 19,6 мН (2000 мгс). Микроскоп MOC-2I ТУ 3-.38I-7I с увеличением 60. |

Да |

Да |

Her |

|

Определение относительной погрсшност и измерительного устройства |

3.6 3 |

Объект-микрометр с иеной деления. 0.01 мм и диапазоном измерений 0-1 мм по ГОСТ 7513-75 |

Да |

Да |

Да |

|

Определение лейст внтельного значения пены деления шкалы барабанчика винтового окулярного микрометра |

3.6.4 |

То же |

•Ла |

Да |

Да |

|

Контроль правильности юстировки микртасрдомсра |

3.7 |

Кристалл поваренной соли (NaCI); гиря: 0,098 II (Юге); 0 196 И Г20 ГС) Объект микрометр с ценой деления 0,01 мм и диапазоном измерения 0-1 мм по ГОСТ |

Г |

Да |

Да |

-

1.1.При проведении поверки должны выполняться операции и применяться средства поверки, указанные в табл. 1.

Последовательность операций должна соответствовать, указанной в той же таблице.

С разрешения Госстандарта СССР допускается применять отдельные,

вновь разработанные и находящиеся в применении средства поверки, прошедшие метрологическую аттестацию в органах государственной метрологической службы и удовлетворяющие по точности требованиям настоящей методики.

2. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЯ-

2.1. Температура в помещении, в котором проводят поверку, должна быть (20±2)° С, относительна и влажность воздуха - не более 80%.

-

2.2. Допускаемая виброскорость в месте установки микро-твердомера

0,315 мм/с для диапазона частот до 100 Гц.

Для уменьшения влияния вибрации рекомендуется использовать виброизолятор.

-

2.3. Напряжение сети переменного тока для питания источника освещения (через блок питания 9 В, 25 Вт) - (220’10%) частота 50'Гц.

-

2.4. Поверку .микротвердомера можно начинать сразу после его включения.

-

2.5. 11еред поверкой с металлических и лакированных частей микротвердомера необходимо удалить пыль чистой салфеткой.

-

2.6. Периодическая поверка микротвердомера проводится один раз в год.

-

3.1. 1 Доведение поверки следует начинать с внешнего осмотра, который позволяет установить соответствие микротвердомера следующим требованиям:

комплектность должна соответствовать указанной в паспорте:

наружные поверхности должны быть без подтеков краски и лака, вмятин и других дефектов; металлические поверхности деталей не должны иметь забоин, заусенцев и следов коррозии;

поверхности оптических деталей должны быть без налетов:

все надписи, деления шкал и цифры должны быть четкими н тщательно заполнены краской.

-

3.2. Опробованием проверяют взаимодействие частей микро-твердомера и соответствие их следующим требованиям:

движение всех подвижных частей, деталей и узлов должно быть плавным, без рывков и заеданий;

все неподвижные детали и узлы должны быть надежно закреплены;

все съемные и сменные детали должны легко устанавливаться и сниматься и надежно закрепляться.

-

3.3. Для определения расстояний между точкой визирования и центром отпечатка устанавливают на предметный столик образец и получают отпечаток с нагрузкой 0,098 II (10 гс). С помощью цетрировочных винтов объектива совмещают изображение центра отпечатка с центром перекрестия окулярного микрометра, установленного на отсчет «4-00».

Перемещая столик, выбирают другое место па образце и вновь получают отпечаток. Убеждаются, что в обоих случаях расстояние от центра перекрестия до центра отпечатка, измеренное с помощью винтового окулярного микрометра, не превышает 10 делений шкалы барабанчика окулярного микрометра.

334. Фокусировку микроскопа при координатном перемещении предметного столика проверяют следующим образов: фокусируют микроскоп с объективом F= 6,2 мм, А= 0,65 на образец, помещенный на предметный столик, находящийся сначала в одном из крайних положений (отсчет «0»), а затем в другом (отсчет «10»); убеждаются, что расфокусировка не превышает трех делений шкалы барабанчика (цена деления мкм) микрометрического механизма фокусировки.

-

3.5. Проверку смешения изображения в фокальной плоскости окулярного микрометра проводят следующим образом: устанавливают объектив F= 23,2 мм, А= 0,17 и фокусируют микроскоп на образец. Перемещением предметного столика приводят выбранную точку объекта в центр перекрестия окулярного микрометра, установленного на отсчет «4-00». Устанавливают объектив F= 6,2 мм, А= 0,65.

Убеждаются, что расстояние от центра перекрестия до выбранной точки, измеренное с помощью окулярного микрометра, не превышает 325 делений шкалы барабанчика окулярного микрометра (цена деления 0,01 мм).

-

3.6. Определение метрологических характеристик прибора

-

3.6.1. Внешний осмотр алмазного наконечника проводят при помощи микроскопа в отраженном свете.

Для осмотра рабочей части поверхности алмаза наконечник устанавливают вершиной вверх гак, чтобы ось наконечника была продолжением оптической оси микроскопа. Микроскоп фокусируют вначале на вершину алмаза, затем, медленно меняя фокусировку, осматривают прилегающую к ней поверхность алмаза. Рабочая часть наконечника не должна иметь рисок, трещин, сколов и другие дефектов.

-

3.6.2. Относительную погрешность прибора по нагрузкам определят следующим образом:

3.6.2.1. Определяют действительное значение массы гирь, входящих в комплект микротвердомера, путем взвешивания на образцовых лабораторных весах с наибольшим пределом взвешивания 200 г и ценой деления 20 мг, IV разряда, ГОСТ 24104— 80.

Отклонение полученных значений от поминальных не должно превышать допускаемого для гирь 5-го класса по ГОСТ 7328—82.

-

3.6.2.2. Для проверки жесткости пружин устанавливают шток алмазного наконечника (пружины) на арретир, накладывают на шток груз массой 0,098 I I (100 мгс) и, сняв пружины с арретира, с помощью горизонтального микроскопа измеряют перемещение наконечника.

Перемещение наконечника (прогиб пружин) должно быть не менее 7 мкм. Затем повторяют эту операцию, установив нагрузку 19,6 мН (2000 мгс). Перемещение наконечника при этом должно быть нс менее 31 мкм.

Указанные величины перемещения соответствуют относительной погрешности микротвердомера по нагрузкам не более 2% для нагрузки 0,196 II (10 гс) и менее и не более 1 % для нагрузок свыше 0,196 Н (10 гс) в соответствии с ГОСТ 9450-76.

-

3.6.3. Определение относительной погрешности 'измерительного ’устройства микротвердомера выполняют в соответствии с методикой, изложенной в ГОСТ 8.211- 84 «Микрометры окулярные винтовые. Методы и средства поверки».

Относительная погрешность не должна превышать 1%, что соответствует требованиям ГОСТ 9450 76.

-

3.6.4. Определение действительного значения цены деления шкалы барабанчика окулярного микрометра выполняют в следующем порядке: перемещением оправы глазной линзы устанавливают окуляр на резкое изображение сетки:

помещают на предметный столик объект - микрометр и пользуясь механизмами грубого и микрометрического движения тубуса, устанавливают резкое изображение объект - микрометра, который нужно повернуть так, чтобы штрихи его были параллельны штрихам подвижной сетки окулярного микрометра;

совмещают перекрестие подвижной сетки окулярного микрометра с изображением штриха объект -микрометра и снимают отсчет по шкале барабанчика окулярного микрометра;

вращением барабанчика смещают перекрестие подвижной сетки на возможно большее число делений шкалы объект - микрометра и снова снимают отсчёт по шкале барабанчика окулярного микрометра, при этом необходимо исключить мертвый ход окулярного микрометра, т.е. перекрестие подводить с одной стороны.

Разность отсчетов дает число делений шкалы барабанчика окулярного микрометра, уместившихся в определенном числе делений шкалы объект -микрометра.

Действительное значение цены деления барабанчика окулярного микрометра Е вычисляют' по формуле (1):

где Т- число делений объект-микрометра;

Z - цена деления объект - микрометра (по его паспорту);

А - разность отсчетов по шкале барабанчика окулярного микро метра.

Полученное значение округлить до второй значащей цифры после запятой.

-

3.7. Контроль правильности показаний микротвердомера проводят путем определения значений микротвердости кристаллов поваренной соли (NaCl).

На «свежий» скол кристалла наносят по 10 отпечатков при нагрузках 0,098 и 0,196 Н (10 и 20 гс).

При нанесении отпечатков на кристалл поваренной соли расстояние от отпечатка до края кристалла должно быть 'не менее 2,5 длины диагонали отпечатка. Расстояние между центрами двух соседних отпечатков должно быть не менее 3 длин диагонали наибольшего отпечатка.

При нанесении отпечатков нагрузку прикладывают плавным освобождением арретира, выдерживают в течение 5-7 с, затем снимают. Особое внимание должно быть обращено на недопустимость пявления вибрации в результате освобождения арретира.

Разность диагоналей одного отпечатка не должна превышать 3% от меньшей из них.

Вычисленные средние арифметические значения 10 отсчетов, полученных в каждой серии наблюдений микротвердости кристалла поваренной соли при указанных выше нагрузках, при вероятности 0.95 должны лежать в пределах 19-51 ед. тв.

Оценка среднего квадратического отклонения результатов 10 измерений не должна превышать 0,45 мкм.

Образец заполнения протокола измерений приведен в табл. 2. Образец обработки результатов измерений приведен в табл. 3.

Таблица 2

|

Номер отпечатка |

На- груз-ка, гс |

Диагональ отпечатка, деления |

Среднее значение диагонали |

Микротвер-дость HV ед. ТВ. | ||

|

горизонтальная |

вертикальная |

деления |

мкм | |||

|

1 |

20 |

473 330 143 |

471 330 141 |

142 |

42,6 |

20,4 |

|

2 |

20 |

474 332 142 |

473 331 142 |

143 |

42,6 |

20,4 |

|

3 |

20 |

474 326 148 |

474 328 146 |

147 |

44,1 |

19,1 |

|

4 |

20 |

148 5 143 |

144 1 143 |

143 |

42,9 |

20,2 |

|

5 |

20 |

158 16 142 |

158 14 144 |

143 |

42,9 |

20,2 |

|

6 |

20 |

441 304 146 |

148 4 144 |

142 |

42,6 |

20,4 |

|

7 |

20 |

145 3 142 |

146 4 142 |

142 |

42,6 |

20,4 |

|

8 |

20 |

207 67 140 |

209 69 140 |

140 |

42,0 |

21,0 |

|

9 |

20 |

148 5 143 |

144 1 143 |

143 |

42,9 |

20,2 |

|

10 |

20 |

474 |

473 |

142 |

42,6 |

20,4 |

|

332 142 |

331 142 | |||||

11ротокол измерений

Среднее арифметическое значение микротвердости из 10 отпечатков равно

20,3 HV0,02.

=2,56 мкм2

(2)

Таблица 3

Обработка результатов наблюдений

|

Помер отпечатка |

d. мкм |

U, мгм |

U2, мкм2 |

|

1 |

42,6 |

-0,2 |

0,04 |

|

2 |

42,6 |

-0,2 |

0,04 |

|

3 |

44,0 |

-1,3 |

1,69 |

|

4 |

42,9 |

+0,1 |

0,01 |

|

5 |

42,9 |

+0,1 |

0,01 |

|

6 |

42,6 |

-0,2 |

0,04 |

|

7 |

42,6 |

-0,2 |

0,04 |

|

8 |

42,0 |

-0,8 |

0,64 |

|

9 |

42,9 |

+0,1 |

0,01 |

|

10 |

42,6 |

-0,2 |

0,04 |

dcp = 42,8 мкм;

U= d- dcp;

S=+J^; (3)

S = ±. — 6 = ± Jo,284 = ±0,53 мкм. V ю-1 v

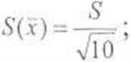

Оценка среднего квадратического отклонения результатов 10 измерений

0 S3

S(x) = —= 0,17 мкм

3,16

4. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ4.1. О полученных результатахпервичной поверки должна быть сделана запись в установленном порядке.

-

4.2. Результаты ведомственной поверки заносят в документ форма которого согласована с органами государственного надзора.

-

4.3. Микротвердомеры, не удовлетворяющие требованиям настоящих ме тодических указаний, к выпуску и применению не допускаются.