Методика поверки «КОМПЛЕКСЫ АППАРАТНО-ПРОГРАММНЫЕ АВТОМАТИЧЕСКИЕ ВЕСОГАБАРИТНОГО КОНТРОЛЯ "Бизмэн 7"» (МП 204-29-2017)

Утверждаю:

Заместитель директора по ^'•^^Ел^^^водственной метрологии

Н.В. Иванникова

ТО 4

о-eg’

Г <«С

2017 г.

Методика поверки

МП 204-29-2017

МОСКВА 2017 г

Настоящая методика распространяется на комплексы аппаратно-программные автоматические весогабаритного контроля «Бизмэн 7» (далее по тексту - комплексы), изготовленные ООО «КАЗАНЬ-ТЕЛЕМАТИКА», Республика Татарстан, г. Казань, предназначенные для измерения в автоматическом режиме полной массы транспортных средств (далее - ТС); нагрузки, приходящейся на ось ТС; нагрузки, приходящейся на ось в группе осей ТС; габаритных размеров ТС (длина, ширина, высота); скорости и межосевых расстояний ТС.

Настоящий документ устанавливает методику первичной и периодической поверок комплексов.

Интервал между поверками - 1 год.

-

1. Операции и средства поверки.

При проведении поверки должны быть выполнены операции и применены эталонные и вспомогательные средства, указанные в таблице 1. Таблица 1

|

№ п/п |

Наименование операции |

№ пункта методики |

Средства поверки и их технические характеристики. |

|

1 |

Внешний осмотр. |

5.1. | |

|

2 |

Опробование. |

5.2. | |

|

3 |

Определение действительных значений определяемых параметров в статическом состоянии контрольного ТС. |

5.3.3. |

контрольное ТС на жесткой раме и рессорной подвеске;

OIML R 76-1-2011, ГОСТ Р 53228-2008, ГОСТ 30414-96 или по ГОСТ 33242-2015 (погрешность контрольных весов не должна быть более 1/3 значения пределов допускаемых погрешностей поверяемых комплексов в проверяемом диапазоне измерения)

ГОСТ 7502-98 или дальномер лазерный |

|

4 |

Контрольные проезды контрольного ТС. |

5.3.4. | |

|

5 |

Определение погрешности комплексов при измерении нагрузки одиночную ось ТС. |

5.3.6. | |

|

6 |

Определение погрешности комплексов при измерении общей массы ТС |

5.3.5. | |

|

7 |

Определение погрешности комплексов при измерении нагрузки на группу осей ТС. |

5.3.7. | |

|

8 |

Определение погрешности комплексов при измерении нагрузки на ось в группе осей ТС. |

5.3.8. | |

|

9 |

Определение погрешностей комплексов при измерениях габаритных параметров (длина, ширина, высота) и межосевых расстояний ТС. |

5.3.9. |

-

1. Поверка других измерительных модулей, входящих в состав комплекса (модуль фото- и видеофиксации и распознавания ТС, автоматические метеостанции, и т.п.) осуществляется в соответствии с методиками поверки для этих СИ.

-

2. Допускается использование других эталонных СИ, не уступающих по точности указанным в таблице 1.

-

2. Допускается объединение отдельных операций поверки.

При проведении поверки должны выполняться требования, обеспечивающие безопасность труда, производственную санитарию и охрану окружающей среды в соответствии с нормами, принятыми на предприятии, а также указаниями Руководства по эксплуатации комплексов.

3. Требования к квалификации поверителей.К проведению измерений при поверке допускают лиц, имеющих квалификацию не ниже среднетехнической, аттестованных в качестве поверителей.

4. Условия поверки.При проведении поверки необходимо соблюдать следующие условия:

-

- температура окружающей среды, °C........................................-40 ... +50

-

- относительная влажность, %......................................................10 ... 95

-

5. Порядок проведения поверки

При внешнем осмотре должно быть установлено:

-

- наличие маркировки, тип и заводской номер комплекса;

-

- отсутствие механических повреждений и дефектов, влияющих на работоспособность комплексов;

-

- комплектность комплекса должна соответствовать эксплуатационной документации на комплексы.

-

5.2.1. Включить питание комплекса, выполнить операции по запуску программного обеспечения согласно РЭ.

-

5.2.2. Убедиться на примере проходящего транспорта, что фиксация комплексом проходящих ТС производится и ведется определение параметров ТС.

-

5.2.3. Проверить на экране монитора в информационном окне отображение журнала проездов ТС с результатами измерений и всей необходимой информацией:

-

- изображение ТС;

-

- государственный регистрационный знак ТС;

-

- значение скорости ТС;

-

- величина осевого и общего веса ТС;

-

- габаритные значения ТС;

-

- количество осей ТС;

-

- значение расстояний между осями ТС;

-

- количество скатов и колес на оси ТС;

-

- дата и время прохождения ТС;

-

- направление движения ТС;

-

- класс ТС.

-

5.2.4. Наименование и номер версии ПО постоянно отображаются в левом нижнем углу основного рабочего окна ПО. Кроме того, чтобы получить информацию о комплексе, необходимо вывести на экран монитора информационное окно с отображением идентификационных данных метрологического ПО (модуля) путем нажатия на кнопку «Ь> - «Информация о программном обеспечении».

Таблица 2.

|

Идентификационные данные (признаки) |

Значение |

|

1 |

2 |

|

Наименование ПО |

«Фрейм Б7» |

|

Идентификационное наименование ПО |

- |

|

Номер версии (идентификационный номер) ПО |

не ниже 2.0.1 |

|

Цифровой идентификатор ПО |

- |

|

Алгоритм вычисления цифрового идентификатора ПО |

- |

Результаты опробования считают положительными, если наблюдается совпадение данных в контрольном информационном окне и на изображении транспортного средства на экране монитора.

Если данные идентификации метрологического ПО соответствуют значениям, указанным в таблице 2, то результат идентификации считают положительным, если какие-либо данные идентификации метрологического ПО не соответствуют эталонным данным, то результат идентификации считают отрицательным и дальнейшее проведение поверки прекращают.

5.3. Определение метрологических характеристик 5.3.1. Требования к контрольным транспортным средствам.В качестве контрольного ТС должны быть использованы:

-

- двух- или трехосное ТС на жесткой раме и рессорной подвеске;

-

- многоосное ТС (не менее трех осей);

Контрольные ТС должны быть загружены несыпучими грузами таким образом, чтобы максимально близко воспроизводить нагрузки на ось во всем диапазоне измерения (от 1500 кг до 20000 кг).

У контрольного ТС должны быть предварительно определены на эталонных (контрольных) весах действительные значения поверяемых параметров в статическом режиме измерения. Также предварительно должны быть измерены габариты и межосевые расстояния.

5.3.2. Требования к эталонным средствам измерений, предназначенным для определения действительных значений определяемых параметров контрольного ТС в статическом режиме.В качестве средств измерений для определения общей массы ТС и осевой нагрузки должны быть использованы весы неавтоматического действия III (среднего) класса точности по ГОСТ OIML R 76-1-2011, ГОСТ Р 53228-2008 или весы для поосного взвешивания по ГОСТ 30414-96 или ГОСТ 33242-2015.

В качестве средств измерений для определения габаритных размеров ТС и межосевых расстояний ТС должны быть использованы рулетка измерительная и/или лазерный дальномер.

Погрешности эталонных средств измерений, указанных выше, не должны превышать 1/3 допускаемых погрешностей комплекса в соответствующем диапазоне измерений.

Все средства поверки должны иметь действующие свидетельства о поверке.

5.3.3. Определение действительных значений определяемых пара 1МС гроз в статическом состоянии контрольного ТС-

5.3.3.1. Определить общую массу Ws, контрольного ТС путем взвешивания на весах неавтоматического действия класса точности III по ГОСТ OIML R 76-1-2011, ГОСТ Р 53228-2008 или весах для поосного взвешивания по ГОСТ 30414-96, ГОСТ 33242-2015.

Определить общую массу УМ, контрольного ТС путем сложения осевых нагрузок. Для этого:

-

- определить нагрузку Wsyk, создаваемую каждым колесом (при использовании весов неавтоматического для определения нагрузки от каждого колеса ТС по ГОСТ OIML R 76-1-2011, ГОСТ Р 53228-2008) А: контрольного ТС путем взвешивания;

-

- вычислить нагрузку Asy , создаваемую каждой у-той осью, равную сумме нагрузок, создаваемых колесами одной оси;

-

- указанные операции выполнить при наезде контрольного ТС на весы с разных сторон по пять раз;

-

- вычислить среднее значение нагрузки As ср.у каждой оси после 10 наездов;

-

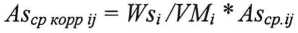

- вычислить общую массу VMf, сложив средние значения нагрузок каждой оси. Вычислить скорректированное среднее значение нагрузки Ascp корр у каждой оси по

формуле:

При проведении указанных операций взвешивания контрольное ТС должно:

-

- оставаться неподвижным;

-

- располагаться горизонтально.

-

- колеса взвешиваемой оси должны полностью находиться на грузоприемной площадке.

-

5.3.3.2. Определить габаритные размеры (ширина, длина, высота) контрольного ТС.

Для этого произвести замеры ТС при помощи рулетки измерительной металлической и дальномера лазерного, за действительные значения ширины, высоты и длины ТС принимать измеренные значения в максимальных точках без учета навесного оборудования ТС (боковые зеркала заднего вида, антенны и т.д.).

Для определения межосевых расстояний контрольного ТС, необходимо при помощи рулетки измерить расстояния меду каждой последующей осью от центра колеса одной оси до центра колеса следующей оси контрольного ТС.

5.3.4. Контрольные проезды контрольного ТС.Для определения погрешности измерений комплексов необходимы ков тиольные проезды контрольного ТС с измеренными действительными значениями определяемых параметров в статическом состоянии см п. 5.З.1.; 5.3.3.

Контрольное ТС должно обеспечивать поддержание постоянной скорости, не менее 5 проездов с тремя разными скоростями: 20-30 км/час, 50-60 км/час и 80-90 км/час.

При этом должны воспроизводиться нагрузки, максимально близкие к минимальному и максимальному значениям измеряемого диапазона нагрузок, наиболее характерного для места установки комплексов (но не менее 1500 кг и не менее !2 U0 кг соответственно).

При проезде зоны весогабаритного контроля ТС не должно тормозить или ускоряться, не должно менять полосу движения.

5.3.5. Определение погрешности комплексов при измерении полной м; ТС.Определить среднее значение измерений комплексом (см. п.5.3.4.) полнс-Г. массы контрольного ТС при взвешивании в движении Wdcp.i.

Погрешность при измерении полной массы контрольного ТС определить как разность между средним значением измерений общей массы ТС при взвешшк.шш в движении и значением полной массы контрольного ТС, полученного путем взвешивания на весах неавтоматического действия (см. п. 5.З.З.1.). Вычислить относительную погрешность по формуле:

Wd -И%

8,=—----х100%

Ws,

Относительная погрешность измерения полной массы ТС не должна превышать ±5

5.3.6. Определение погрешности комплексов при измерении н: г; на одиночную ось ТС.Определяемые значения (см. п. 5.З.З.1.):

-

- нагрузка Wsyk колес (колесных пар) одной оси;

-

- контрольная осевая нагрузка As у',

-

- среднее значение нагрузки As ср.у ;

-

- общую массу VMi,

-

- скорректированное среднее значение нагрузки Ascp корр у.

Определить среднее значение измерений комплексом (см. п.5.3.4.) нагрузки одной оси контрольного ТС Adcp у

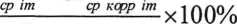

Погрешность при измерении комплексом нагрузки на одиночную ось контрольного ТС при взвешивании в движении определить, как разность между средним значением измерений нагрузки на одну ось контрольного ТС при взвешивании в движении Adcp у и скорректированным средним значением нагрузки Ascp КоРР у (см. п. 5.З.З.1.). Вычислить относительную погрешность по формуле:

Ad -As

—х 100%

As

ср.корр ij

Относительная погрешность измерения нагрузки одной оси ТС не должна превышать ±10%.

5.3.7. Определение погрешности комплекса при измерении нагрузки на группу осей ТС.Определенные значения (см. п. 5.З.З.1.):

-

- нагрузка Wsyk колес (колесных пар) одной оси;

-

- контрольная осевая нагрузка As if,

-

- среднее значение нагрузки As ср.у

-

- общая масса РЖ;

-

- скорректированное среднее значение нагрузки Ascp корр у-

Вычислить эталонную нагрузку на группу осей Gs im, равную сумме нагрузок т осей в группе. Вычислить среднее значение нагрузки группы осей Gscp im. Вычислить скорректированное среднее значение нагрузки группы осей GscpKoPPim по формуле :

Gscp коРР im JVSj /VM * Gscp im

Определить среднее значение измерений комплексом (см. п.5.3.4.) нагрузки осевой группы контрольного ТС Gdcp im.

Погрешность при измерении комплексом нагрузки на осевую группу контрольного ТС определить как разность между средним значением измерений нагрузки на осевую группу контрольного ТС при взвешивании в движении Gdcp im и скорректированным средним значением нагрузки осевой группы контрольного ТС GscpKopPim.

Вычислить относительную погрешность по формуле:

Gd -Gs

Gs

Относительная погрешность измерения нагрузки на группу осей ТС не должна превышать ±10 %.

5.3.8. Определение погрешности комплексов при измерении нагрузки и? ссь в группе осей ТС.Определенные значения (см. п. 5.3.3.1.; 5.3.6.; 5.3.7.)

-

- нагрузка Wsyk колес (колесных пар) одной оси;

-

- контрольная осевая нагрузка As у;

-

- среднее значение нагрузки As ср.у;

-

- общая масса VMf,

-

- скорректированное среднее значение нагрузки Ascp корр у-

-

- скорректированное среднее значение нагрузки группы осей Gscp корр im

-

- среднее значение измерений нагрузки одной оси в группе осей Adcp у.

Определить погрешность при измерении комплексом нагрузки на ось в группе осей ТС как разность между средним значением измерений нагрузки на ось в группе осей контрольного ТС при взвешивании в движении Adcp у и скорректированным средним значением нагрузки каждой оси в группе осей контрольного ТС Ascp корр у- Вычислить относительную погрешность по формуле:

Ad -As

—фд----х 100о/о

As

ср.корр j

Относительная погрешность измерения нагрузки на ось в группе осей не должна превышать ±10 %.

5.3.9. Определение погрешностей комплексов при измерениях габаритных параметров (длина, ширина, высота) и межосевых расстояний ТС.Определить погрешность при измерении комплексом для каждого габаритного параметра (длина, ширина, высота) и расстояний между осями (межосевых расстояний) ТС в движении по формуле:

х(. — Ldj- Ls j

Где: Ldi - измеренное значение контрольного ТС в движении (см. п. 5.3.4.)

Тхг - измеренное действительное значение контрольного ТС (см. п. 5.3.3.2.)

Погрешность х;- выбирается из максимального значения по каждому измеренному габаритному параметру (длина, ширина, высота) и межосевых расстояний.

Погрешность измерения ширины ТС не должна превышать ±0,1 м.

Погрешность измерения высоты ТС не должна превышать ± 0,06 м.

Погрешность измерения длины ТС не должна превышать ± 0,6 м.

Погрешность измерения межосевых расстояний ТС не должна превышать ± '. ’3 м.

6. Оформление результатов поверки.Комплексы, прошедшие поверку с положительными результатами, признаются годными и допускаются к применению. На них выдаются свидетельства установленной формы или делаются отметки в эксплуатационной документации.

При отрицательных результатах поверки комплексы признаются непригодным и и к применению не допускаются. Отрицательные результаты поверки оформляются

извещением о непригодности.

В.П. Кывыржпк

В.Н. Назаров

Зам. начальника отдела 204

Начальник лаборатории

ФГУП «ВНИИМС»

7