Методика поверки «Скоба измерительная диаметров колесных пар типа ИДК» (МРБ МП 1374-2011)

СОГЛАСОВАНО

Директор ООО «РИФТЭК»

УТВЕРЖДАЮ

СКОБА ИЗМЕРИТЕЛЬНАЯ ДИАМЕТРОВ КОЛЕСНЫХ ПАР типа ИДК

Методика поверки

МРБ МП.(Взамен МП.МН 1374-2004)

РАЗРАБОТАНО

Инженер ООО "РИФТЭК"

Дубешко А.В.

2011г.

Настоящая методика поверки распространяется на скобу для измерения диаметров колесных пар типа ИДК (далее — скоба) и устанавливает содержание и методику проведения ее поверки.

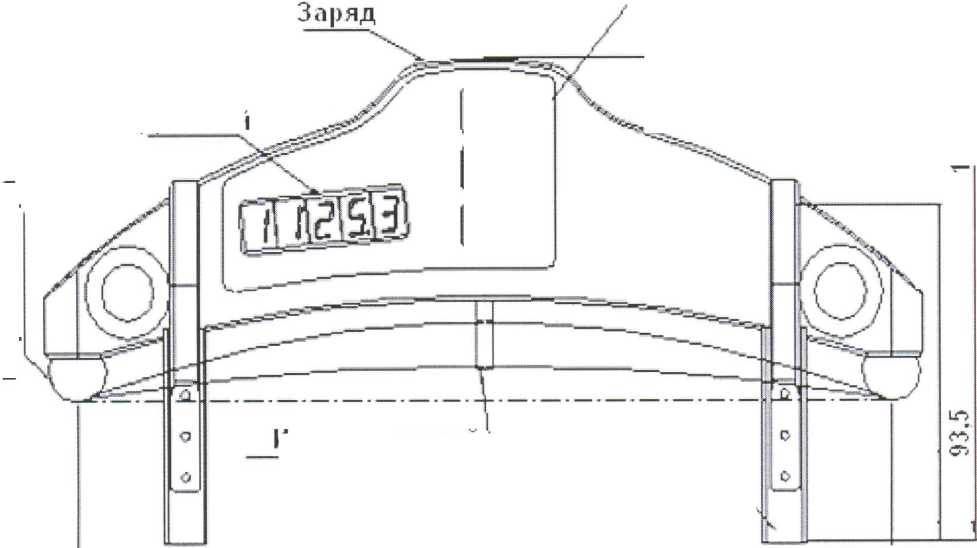

Скоба предназначена для измерения диаметра круга катания колесных пар подвижного состава железной дороги, метрополитена и трамваев (рисунок 1).

Методика разработана в соответствии с требованиями СТБ 8003. Межповерочный интервал 12 месяцев.

1 НОРМАТИВНЫЕ ССЫЛКИ-

1.1 В настоящей методике использованы ссылки на следующие технические нормативные правовые акты (ТИПА):

СТБ 8001-93

Система обеспечения единства измерений РБ. Государственные испытания средств измерений. Основные положения. Организация и порядок проведения

СТБ 8003-93

Система обеспечения единства измерений РБ. Поверка средств измерений. Организация и порядок проведения.

ГОСТ 443-76

ГОСТ 9038-90

Нифрасы С2-80/120 и СЗ-80/120. Технические условия

Меры длины концевые плоскопараллельные. Технические условия.

ГОСТ 10905-86

ГОСТ 29298-92

Плиты поверочные и разметочные. Технические условия Ткани хлопчатобумажные бязевой группы. Технические условия.

2 ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

2.1 При проведении поверки должны быть выполнены следующие операции и применены средства поверки с характеристиками, указанными в таблице 1. Таблица 1

|

Наименование операции |

Номер пункта методики поверки |

Наименование и тип (условное обозначение)эталонов и вспомогательных средств поверки, их метрологические и основные технические характеристики, обозначение ТИПА |

Обязательность проведения операции при поверке: | |

|

первичной |

периодической | |||

|

Внешний осмотр |

6.1 |

Да |

Да | |

|

Опробование |

6.2 |

Да |

Да | |

|

Определение метрологических характеристик: |

6.3 | |||

|

Определение погрешности скобы |

6.3.1 |

Меры длины концевые плоскопараллельные, набор N 3 ГОСТ 9038 Длина мер от 0,5 до 100 мм Класс точности 3 Плита поверочная 630x400 ГОСТ 10905 Класс точности 2 |

Да |

Да |

|

Определение размаха показаний |

6.3.6 |

То же |

Да fe |

Сж / игдйл научно-технической информации |

-

2.2 Допускается использовать другие средства измерений с аналогичными метрологическими характеристиками.

-

2.3 Средства измерений, применяемые при поверке, должны иметь действующие свидетельства о поверке, калибровке или метрологической аттестации или действующие поверительные клейма.

-

2.4 Условия проведения поверки должны соответствовать условиям эксплуатации средств поверки.

-

3.1 При проведении поверки необходимо соблюдать следующие требования безопасности:

-

• соблюдать правила безопасности, установленные для работы с поверочным оборудованием;

-

• соблюдать правила безопасности, установленные для работы с легковоспламеняющимися жидкостями;

-

• бензин хранить в металлической посуде, плотно закрытой металлической крышкой в количестве не больше дневной нормы, требуемой для промывки скобы.

-

4.1 При проведении поверки должны быть выполнены следующие условия:

-

• температура воздуха, °C 20 ± 2

-

• атмосферное давление, кПа 84 + 100

-

• относительная влажность, % 58 ± 20

-

5.1 Перед проведением поверки выполнить следующие подготовительные работы:

-

• установить средства измерений, позволяющие в процессе проведения поверки контролировать изменения условий внешней среды;

-

• средства измерений и скобу подготовить к работе в соответствии с технической документацией на них;

-

• средства измерений и скобу выдержать в условиях по п. 4 не менее 2-х часов;

-

• скобу промыть нифрасом по ГОСТ 443 и протереть хлопчатобумажной салфеткой по ГОСТ 29298.

Кнопки управления

е*“>'

Дисплей

шаровая опора

База

Боковая опора магнитная \

Измерительный I

наконечник

Рисунок 1

.-Я»

.....

/

/

-

6.1 Внешний осмотр.

-

6.1.1 При внешнем осмотре должно быть установлено соответствие скобы следующим требованиям:

-

-

• при внешнем осмотре на наружных поверхностях не должно быть дефектов, вмятин, следов коррозии, влияющих на эксплуатационные качества скобы;

-

• на скобе должна быть маркировка: индивидуальный номер; наименование предприятия-изготовителя; знак Государственного реестра средств измерений по СТБ8001; дата изготовления; СЕ-маркировка;

-

• дисплей должен быть без царапин и трещин;

-

• наконечники скобы должны быть без сколов и видимых следов износа;

-

• комплектность скобы должна соответствовать требованиям ее руководства по эксплуатации.

-

6.2 Опробование.

-

6.2.1 При опробовании устанавливают соответствие скобы следующим требованиям:

-

-

• измерительный наконечники скобы должен перемещаться плавно, без заеданий;

-

• скоба должна работать без сбоев, программное обеспечение должно позволять выполнять все штатные функции.

-

6.3 Определение метрологических характеристик.

-

6.3 Определение метрологических характеристик.

-

6.3.1 Определение абсолютной погрешности измерения диаметра круга катания колеса.

-

6.3.1.1 Погрешность при измерении диаметра круга катания определяют на плите поверочной по концевым мерам длины в пяти точках, расположенных равномерно по диапазону измерения.

-

6.3.1.2 Скобу устанавливают на плиту так, чтобы боковые упоры скобы были плотно прижаты к торцу плиты.

-

6.3.1.3 Концевую меру длины кладут на плиту под измерительный наконечник (рисунок 1). Нажимают зеленую кнопку на скобе. На дисплее появится значение диаметра.

-

6.3.1.4 Измерения концевых мер длины повторяют три раза.

-

6.3.1.5 Результат усредняется автоматически.

-

6.3.1.6 Погрешность скобы равна разности между полученным средним арифметическим измеренным значением диаметра и расчетным значением D, взятым из поверочной таблицы паспорта.

-

6.3.1.7 Затем поочередно устанавливают другие концевые меры длины и снимают отсчеты.

-

6.3.1.8 Перед измерением новой концевой меры длины обязательно нажимают красную кнопку "Сброс" для обнуления буфера усреднения.

-

6.3.1.9 Погрешность скобы при измерении диаметра круга катания не должна превышать ±0,25 мм.

-

6.3.2 Определение размаха показаний.

-

6.3.2.1 Размах показаний определяют одновременно с определением погрешности скобы по концевым мерам длины.

-

6.3.2.2 Размах показаний определяют в середине диапазона измерений.

-

6.3.2.3 Измерения концевой меры длины повторяют десять раз. После каждого измерения концевой меры длины обязательно нажимают красную кнопку "Сброс" для обнуления буфера усреднения.

-

6.3.2.4 Разность между наибольшим и наименьшим показаниями равна размаху показаний.

-

7.1 Результаты наблюдений записывают в протокол (приложение А).

-

7.2 При положительных результатах поверки оформляют свидетельство по форме приложения В СТБ 8003.

-

7.3 При отрицательных результатах поверки выдают извещение о непригодности по форме приложения Г СТБ 8003 с указанием причин брака. После устранения причин брака рейку подвергают повторной поверке.

(рекомендуемое)

Форма протокола поверки

ПРОТОКОЛ ПОВЕРКИНомер протокола____________ Дата поверки____________

Владелец_____________________

Изготовитель____________________

Дата___________, поверка проведена_______________, по МРБ МП №________

А.1 Условия поверки температура, °C_____, относительная влажность, %_______

А.2 Средства измерений, применяемые при поверке

Таблица А.1

|

Наименование и тип СИ |

Номер СИ |

Метрологические характеристики СИ |

А.З Результаты поверки

А.3.1 Внешний осмотр____________________________________

А.З.2 Опробование______________________________________

А.3.3 Определение метрологических характеристик

А.З.3.1 Определение абсолютной погрешности измерения диаметра круга катания колеса.

Таблица А.2

|

Номинальное значение концевой меры длинны, мкм |

Расчетное значение диаметра круга катания колеса, мм |

Измеренное значение, мм |

Абсолютная погрешность, мм |

|

12500 | |||

|

15000 | |||

|

18000 | |||

|

22000 | |||

|

25000 |

А.З.3.2 Определение размаха показаний_____________________________________

Заключение:_____________________________________________________________

Свидетельство № _________________________

Поверкупров од и л______________________________________________________

(ФИО, подпись)

лист 6 из 6