Методика поверки «Штангенциркули путевые модели ПШВ-01» (МП 203-38-2017)

ФГУП «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ»

ФГУП «вниимс»

УТВЕРЖДАЮ

> Зам. директора

Ьводственной метрологии 1 ФГУЦ «вниимс»

О?

.В. Иванникова

«/52» мая 2017 г.

Штангенциркули путевые модели ПШВ-01 МЕТОДИКА ПОВЕРКИ МП 203-38-2017МОСКВА, 2017

Настоящая методика поверки распространяется на штангенциркули путевые модели ПШВ-01 (далее по тексту - штангенциркули), выпускаемые по ТУ 3933-010-30903142-2015, изготавливаемые ООО «Армада», г. Киров и устанавливает методы и средства их первичной и периодической поверок.

Интервал между поверками 1 год.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ1.1. При проведении поверки должны быть выполнены операции и применены средства поверки, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта методики поверки |

Средства поверки |

Проведение операции при | |

|

первичной поверке |

периоди ческой поверке | |||

|

Внешний осмотр |

5.1. |

Визуально |

да |

да |

|

Опробование |

5.2. |

Визуально |

да |

да |

|

Определение радиуса сферы измерительной поверхности наконечника на губке рамки большой |

5.3. |

Шаблоны радиусом 2,5 мм с предельным отклонением ±0,02 мм и радиусом 5 мм с предельным отклонением ±0,025 мм |

да |

да |

|

Определение шероховатости измерительных и рабочих поверхностей |

5.4. |

Образцы шероховатости с параметрами J?a=0,8 мкм, /?я=0,4 мкм и Ra=0,2 мкм ГОСТ 9378-93; лупа ЛП-1-4х ГОСТ 25706-83 |

да |

нет |

|

Определение размеров штрихов |

5.5. |

Микроскоп инструментальный ИМЦЛ 150x50, Б ГОСТ 8074-82 |

да |

нет |

|

Определение расстояния от верхней кромки края нониуса до поверхности основной шкалы штанги |

5.6. |

Щуп набор №2 кл. точности 2 (per. № 369-89) |

да |

нет |

|

Определение отклонения от плоскостности измерительных и рабочих поверхностей |

5.7. |

Линейка поверочная ЛД-0-125 ГОСТ 8026-92; плоская стеклянная пластина нижняя ПИ 60 класс точности 2 (per. № 197-70); меры длины концевые, набор № 6, 3-го разряда по ГОСТ Р 8.763-2011 |

да |

да |

|

Определение просвета между измерительными поверхностями короткой губки штанги и верхней губки рамки большой при нулевой установке, как при затянутом, так и при незатянутом зажимном устройстве рамки большой |

5.8. |

Щуп набор №2 кл. точности 2 (per. № 369-89) |

да |

да |

Продолжение таблицы 1

|

Наименование операции |

Номер пункта методики поверки |

Средства поверки |

Проведение операции при | |

|

первичной поверке |

периоди ческой поверке | |||

|

Определение смещения вертикальной рабочей поверхности упора передвижного и измерительной поверхности движка опорного (в рабочем положении) при совмещении указательного штриха на опорном движке с нулевым штрихом шкалы рамки рычага от плоскости, перпендикулярной рабочей поверхности штанги и проходящей через точку контакта измерительных наконечников при сдвинутых губках. Определение абсолютной погрешности по шкале рамки рычага |

5.9. |

Угольник УП-2-250 ГОСТ 3749-77; щуп набор №2 кл. точности 2 (per. № 369-89); стойка универсальная 15 СТ-М ТУ 2-034-623- 80; меры длины концевые, набор № 1, 4-го разряда по ГОСТ Р 8.763-2011 |

да |

да |

|

Определение смещения измерительной поверхности движка рамки малой при совмещении нанесенного на нем указательного штриха, обозначенного буквой «С», с нулевым штрихом шкалы рамки малой от плоскости, проходящей через измерительную поверхность упора рамки большой и измерительную поверхность опоры штанги |

5.10 |

Плита поверочная 1-2-400x400 ГОСТ 10905-86; щуп набор №4 кл. точности 2 (per. № 369-89); меры длины концевые, набор № 11,4-го разряда по ГОСТ Р 8.763-2011 |

да |

да |

Продолжение таблицы 1

|

Наименование операции |

Номер пункта методики поверки |

Средства поверки |

Проведение операции при | |

|

первичной поверке |

периоди ческой поверке | |||

|

Определение расстояния и его отклонения от измерительной поверхности движка рамки малой при совмещении нанесенного на нем указательного штриха, обозначенного буквой «У», с нулевым штрихом шкалы рамки малой от плоскости, проходящей через измерительную поверхность упора рамки большой и измерительную поверхность опоры штанги |

5.11 |

Плита поверочная 1-2-400x400 ГОСТ 10905-86; меры длины концевые, набор № 1, 4-го разряда по ГОСТ Р 8.763-2011 |

да |

да |

|

Определение расстояния и его отклонения от рабочей поверхности опорного движка (в его рабочем положении) до оси измерительных наконечников |

5.12 |

Меры длины концевые, набор № 1, 4-го разряда по ГОСТ Р 8.763-2011; оправка специальная (приложение А) |

да |

да |

|

Определение расстояния и его отклонения от горизонтальной рабочей поверхности упора передвижного до оси измерительных наконечников, при совмещении верхней кромки упора со штрихом на длинной губке штанги под обозначением типа измеряемого рельса или при совмещении нижней кромки упора со штрихом над обозначением типа измеряемого рельса, впереди которого стоит буква «П» (понижение остряка) |

5.13 |

Штангенциркуль ШЦ П-250-0,05 ГОСТ 166-89; оправка специальная (приложение А) |

да |

да |

Продолжение таблицы 1

|

Наименование операции |

Номер пункта методики поверки |

Средства поверки |

Проведение операции при | |

|

первичной поверке |

периоди ческой поверке | |||

|

Определение абсолютной погрешности по основной шкале штанги, как при затянутом, так и при незатянутом зажимном устройстве рамки большой |

5.14 |

Меры длины концевые, наборы №№ 1, 22, 4-го разряда по ГОСТ Р 8.763-2011 |

да |

да |

|

Определение абсолютной погрешности по шкале рамки малой, как при затянутом, так и при незатянутом зажимном устройстве |

5.15 |

Плита поверочная 1 -2-400x400 ГОСТ 10905-86; меры длины концевые, набор № 1, 4-го разряда по ГОСТ Р 8.763-2011 |

да |

да |

|

Определение абсолютной погрешности по вспомогательной шкале штанги |

5.16 |

Меры длины концевые, набор № 1, 4-го разряда по ГОСТ Р 8.763-2011; набор принадлежностей к концевым мерам ГОСТ 4119-76 |

да |

да |

|

Определение абсолютной погрешности при измерении глубины, равной 20 мм |

5.17 |

Меры длины концевые, набор № 1, 4-го разряда по ГОСТ Р 8.763-2011; плита поверочная 1 -2-400x400 ГОСТ 10905-86 |

да |

да |

Примечание: Допускается применение аналогичных средств поверки, не приведенных в перечне, но обеспечивающих определение метрологических характеристик поверяемых средств измерений с требуемой точностью.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИПри проведении поверки штангенциркулей должны соблюдаться следующие требования:

-

- при подготовке к проведению поверки должны быть соблюдены требования пожарной безопасности при работе с легковоспламеняющимися жидкостями, к которым относится бензин, используемый для промывки;

-

- бензин хранят в металлической посуде, плотно закрытой металлической крышкой, в количестве не более однодневной нормы, требуемой для промывки;

-

- промывку проводят в резиновых технических перчатках типа II по ГОСТ 20010-93.

-

3.1. Всю поверку штангенциркулей, следует проводить в нормальных условиях применения приборов:

-

- температура окружающего воздуха, °C (20 ± 5)

-

- изменение температуры рабочего пространства в течение часа не более 2 °C

-

- относительная влажность окружающего воздуха при температуре 25 °C не более 80%.

Перед проведением поверки штангенциркуль, эталонные средства измерений и вспомогательные средства измерений должны быть приведены в рабочее состояние в соответствии с документацией по эксплуатации и выдержаны в помещении, в котором проводят поверку, не менее трех часов.

5. ПРОВЕДЕНИЕ ПОВЕРКИ-

5.1. При внешнем осмотре по п. 5.1. (далее нумерация согласно таблицы 1) должно быть установлено:

-

- соответствие штангенциркуля требованиям ТУ 3933-010-30903142-2015 в части: формы измерительных поверхностей наконечников, качества поверхностей, оцифровки и штрихов шкал, комплектности и маркировки;

-

- наличие скоса на плоскости нониуса в месте нанесения шкалы и на верхней и нижней части лицевой плоскости упора передвижного;

-

- отсутствие механических повреждений на измерительных и других наружных поверхностях деталей, влияющих на эксплуатационные качества.

-

5.2. Опробование

При опробовании проверяют: диапазон измерений; плавность перемещения подвижных частей; возможность продольного регулирования нониуса рамки большой; надежность закрепления подвижных частей в пределах диапазона измерений и отсутствие их перемещения под действием собственного веса; размагниченность штангенциркуля с помощью частиц из низкоуглеродистой стали с содержанием углерода не более 0,15% и массой не более 0,1 г.

-

5.3. Радиус сферы измерительной поверхности наконечника на губке рамки большой проверяют шаблонами радиусными.

Измерительная поверхность наконечника, установленного на губке рамки большой должна быть сферической радиусом 2,5-5,0 мм.

-

5.4. Шероховатость измерительных и рабочих поверхностей штангенциркуля проверяют визуально сравнением с образцами шероховатости с помощью лупы ЛП-1-4х ГОСТ 25706-83.

Шероховатость Ra измерительных поверхностей по ГОСТ 2789-73:

-

- короткой губки штанги, верхней губки рамки большой должна быть не более 0,2 мкм;

-

- движка рамки малой, движка опорного, клина - не более 0,4 мкм;

-

- глубиномера, упора, опоры штанги - не более 0,8 мкм.

Шероховатость Ra рабочих поверхностей верхней губки рамки большой, движка опорного, упора передвижного должна быть не более 0,8 мкм по ГОСТ 2789-73.

-

5.5. Ширина штрихов шкалы штангенциркуля, разность ширины штрихов в пределах одной шкалы, разность ширины штрихов основной шкалы штанги и шкалы нониуса, длина видимой части коротких штрихов основной шкалы штанги и разность длин штрихов в пределах одной шкалы проверяются на микроскопе инструментальном

ИМЦЛ 150x50,Б по ГОСТ 8074-82.

На каждой шкале проверке подлежат не менее пяти штрихов, расположенных равномерно по длине шкалы.

Размеры штрихов на штангенциркуле должны соответствовать указанным ниже:

-

- ширина штрихов - 0,15-0,25 мм;

-

- разность ширины штрихов в пределах одной шкалы, штрихов основной шкалы штанги и шкалы нониуса не более 0,05 мм;

-

- длина видимой части коротких штрихов основной шкалы штанги не менее 2 мм;

-

- разность длин штрихов в пределах одной шкалы не более 0,25 мм.

-

5.6. Расстояние от верхней кромки края нониуса до поверхности основной шкалы штанги определяют щупом в трех местах по длине штанги. Щуп укладывают на штангу рядом с нониусом. Верхняя кромка края нониуса не должна быть выше поверхности щупа.

Расстояние от верхней кромки края нониуса до поверхности основной шкалы штанги не должно превышать 0,3 мм.

-

5.7. Определение отклонения от плоскостности измерительных и рабочих поверхностей производят методом оценки просвета при наложении измерительной поверхности линейки поверочной ЛД-0-125 ГОСТ 8026-92 на измерительные и рабочие поверхности штангенциркуля.

Величину просвета оценивают визуально, сравнивая с «образцами просвета».

Для получения «образца просвета» к рабочей поверхности плоской стеклянной пластины притираются параллельно друг к другу концевые меры, разность номинальных длин которых равна допускам плоскостности 0,005 мм, 0,007 мм и 0,010 мм. Две одинаковые концевые меры большей длины притирают по краям, а концевую меру меньшей длины между ними. При наложении ребра поверочной линейки на концевые меры длины в направлении, параллельном их короткому ребру получается «образец просвета».

Отклонение от плоскостности измерительных поверхностей не должно превышать допуска плоскостности:

-наконечника на губке штанги - 0,005 мм;

-короткой губки штанги, верхней губки рамки большой - 0,007 мм;

-опорного движка, движка рамки малой, клина, глубиномера, упора, опоры штанги - 0,01 мм.

Отклонение от плоскостности рабочих поверхностей упора передвижного, верхней губки рамки большой, опорного движка не должно превышать допуска плоскостности -0,01 мм.

-

5.8. Просвет между измерительными поверхностями короткой губки штанги и верхней губки рамки большой как при затянутом, так и при незатянутом зажимном устройстве рамки большой, определяют с помощью щупа, устанавливаемого между измерительными наконечниками при нулевой установке.

Предварительно необходимо проверить правильность нулевой установки штангенциркуля.

Правильность установки на нуль проверяют при совпадении нулевых штрихов основной шкалы штанги и шкалы нониуса при соприкосновении измерительных наконечников губок штанги и рамки большой. После установки щупа номинальной толщиной 0,03 мм между измерительными наконечниками просвет между измерительными поверхностями короткой губки штанги и верхней губки рамки большой

должен отсутствовать.

При нулевой установке штангенциркуля просвет между измерительными поверхностями короткой губки штанги и верхней губки рамки большой как при затянутом, так и при незатянутом зажимном устройстве рамки большой, не должен превышать 0,03 мм.

-

5.9. Смещение вертикальной рабочей поверхности упора передвижного и измерительной поверхности движка опорного (в рабочем положении) при совмещении указательного штриха на опорном движке с нулевым штрихом шкалы рамки рычага от плоскости, перпендикулярной рабочей поверхности штанги и проходящей через точку контакта измерительных наконечников при сдвинутых губках, определяют с помощью угольника УП-2-250 ГОСТ 3749-77.

Штангенциркуль закрепляют в двух стойках универсальных.

Отводят рамку большую и устанавливают угольник опорной поверхностью на рабочую поверхность штанги, а измерительную поверхность подводят до соприкосновения с вертикальной рабочей поверхностью упора передвижного, закрепленного в крайнем верхнем положении, и измерительной поверхностью наконечника штанги.

При этом щуп номинальной толщиной 0,2 мм не должен входить в просвет между измерительной поверхностью угольника и вертикальной рабочей поверхностью упора или измерительной поверхностью наконечника.

После этого угольник поворачивают на 180°, чтобы его измерительная поверхность коснулась измерительной поверхности наконечника рамки большой и измерительной поверхности движка опорного рычага, предварительно установленного по указательному штриху на нуль шкалы и закрепленного в среднем и крайнем положении по длине рычага. Щуп номинальной толщиной 0,2 мм не должен входить в просвет между измерительной поверхностью угольника и измерительной поверхностью наконечника или измерительной поверхностью опорного движка рычага.

Вертикальная рабочая поверхность упора передвижного и измерительная поверхность движка опорного (рычаг и рамка рычага с опорным движком должны находиться в рабочем положении) при совмещении указательного штриха на опорном движке с нулевым штрихом шкалы рамки рычага должны находиться в одной плоскости, перпендикулярной рабочей поверхности штанги и проходящей через точку контакта измерительных наконечников при сдвинутых губках.

Допускаемое смещение поверхностей не должно превышать 0,2 мм.

Далее производится определение абсолютной погрешности по шкале рамки рычага.

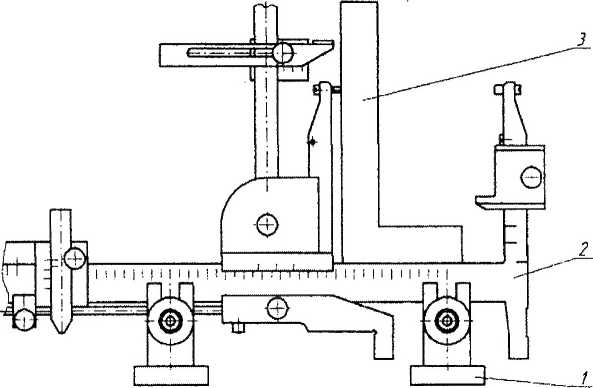

Указательный штрих движка опорного совмещают со штрихом рамки рычага, обозначенным цифрой «+5» и закрепляют движок зажимным устройством. Поверочный угольник устанавливают опорной поверхностью на рабочую поверхность штанги, а измерительной поверхностью подводят до соприкосновения с измерительной поверхностью наконечника рамки большой в соответствии с рис. 1.

1 - стойка универсальная 15 СТ-М; 2 - штангенциркуль путевой модели ПВШ-01;

3 - угольник УП-2-250 Рисунок 1

Абсолютная погрешность по шкале рамки рычага проверяется с помощью концевых мер длины.

В зазор между измерительными поверхностями угольника поверочного и движка опорного концевая мера длины 4,5 мм должна входить, а 5,5 мм - нет.

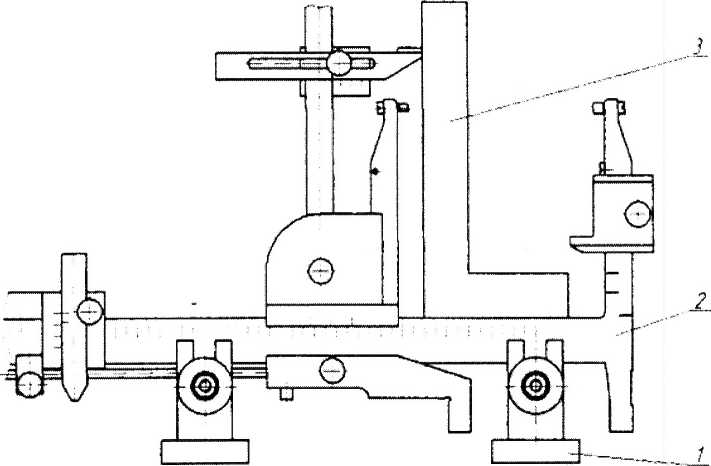

Проверка абсолютной погрешности при совмещении указательного штриха движка опорного со штрихом рамки рычага, обозначенного цифрой «-5», производится в соответствии с рис. 2.

1 - стойка универсальная 15 СТ-М; 2 - штангенциркуль путевой модели ПВШ-01; 3 - угольник УП-2-250 Рисунок 2

При соприкосновении измерительной поверхности движка опорного с измерительной поверхностью угольника в зазор между этой поверхностью и измерительной поверхностью наконечника губки рамки большой концевая мера длины 4,5 мм должна входить, а 5,5 мм - нет.

Абсолютная погрешность по шкале рамки рычага не должна превышать ±0,5 мм.

-

5.10. Смещение измерительной поверхности движка рамки малой при совмещении нанесенного на нем указательного штриха, обозначенного буквой «С», с нулевым штрихом шкалы рамки малой от плоскости, проходящей через измерительную поверхность упора рамки большой и измерительную поверхность опоры штанги, проверяют на поверочной плите 1-2-400x400 ГОСТ 10905-86 в двух крайних положениях рамки малой по длине штанги при помощи щупов.

Штангенциркуль измерительной поверхностью опоры штанги и измерительной поверхностью упора рамки большой устанавливают на концевые меры длины 0,4 мм. При этом в зазор между измерительной поверхностью движка рамки малой и поверочной плитой щуп номинальной толщиной 0,2 мм должен входить, а 0,6 мм - нет.

Измерительная поверхность движка рамки малой при совмещении нанесенного на нем указательного штриха, обозначенного буквой «С», с нулевым штрихом шкалы рамки малой должна находиться в плоскости, проходящей через измерительную поверхность упора рамки большой и измерительную поверхность опоры штанги.

Допускаемое смещение измерительной поверхности движка не должно превышать ±0,2 мм.

-

5.11. Расстояние и его отклонение от измерительной поверхности движка рамки малой при совмещении нанесенного на нем указательного штриха, обозначенного буквой «У», с нулевым штрихом шкалы рамки малой от плоскости, проходящей через измерительную поверхность упора рамки большой и измерительную поверхность опоры штанги определяют концевыми мерами длины на поверочной плите в двух крайних положениях рамки малой по длине штанги.

Штангенциркуль измерительной поверхностью опоры штанги и измерительной поверхностью упора рамки большой устанавливают на поверочную плиту. При этом в зазор между измерительной поверхностью движка рамки малой и поверочной плитой блок из концевых мер номинальной длиной 3,3 мм должен входить, а блок из концевых мер номинальной длиной 3,7 мм - нет.

Измерительная поверхность движка рамки малой при совмещении нанесенного на нем указательного штриха, обозначенного буквой «У», с нулевым штрихом шкалы рамки малой должна находиться на расстоянии 3,5 мм от плоскости, проходящей через измерительную поверхность упора рамки большой и измерительную поверхность опоры штанги.

Допускаемое отклонение не должно превышать ± 0,2 мм.

-

5.12. Расстояние и его отклонение от рабочей поверхности опорного движка (в его рабочем положении) до оси измерительных наконечников определяют концевыми мерами длины относительно специальной оправки (приложение А), установленной центровыми отверстиями на выступающие концы измерительных наконечников.

В зазор между рабочей поверхностью опорного движка и наружной поверхностью оправки (величина зазора равна разности величин проверяемого расстояния и половины диаметра оправки) блок из концевых мер номинальной длиной 7,6 мм должен входить, а блок из концевых мер номинальной длиной 8,4 мм - нет.

Расстояние от рабочей поверхности опорного движка (в его рабочем положении)

до оси измерительных наконечников должно быть 13±0,4 мм.

-

5.13. Расстояние и его отклонение от горизонтальной рабочей поверхности упора передвижного до оси измерительных наконечников, при совмещении верхней кромки упора со штрихом на длинной губке штанги под обозначением типа измеряемого рельса или при совмещении нижней кромки упора со штрихом над обозначением типа измеряемого рельса, впереди которого стоит буква «П» (понижение остряка) определяют штангенциркулем ШЦ-П-250-0,05 ГОСТ 166-89 относительно специальной оправки (приложение А), установленной центровыми отверстиями на выступающие концы измерительных наконечников.

В зазор между горизонтальной рабочей поверхностью упора передвижного и наружной поверхностью оправки (величина зазора равна разности величин проверяемого расстояния и половины диаметра оправки) губки штангенциркуля для внутренних измерений, установленные на размер Нпр, должны входить, а Нне - нет.

Величины Нпр и Нне в зависимости от типа измеряемого рельса должны соответствовать указанным в таблице 2.

Таблица 2

|

Тип рельса |

Нпр, мм |

Нне, мм | |

|

над штрихом |

под штрихом | ||

|

Р50 |

60,6 |

61,4 | |

|

Р65 |

69,6 |

70,4 | |

|

Р75 |

69,6 |

70,4 | |

|

ОР50 |

79,6 |

80,4 | |

|

ОР65 |

79,6 |

80,4 | |

|

- |

ПОР50 |

75,6 |

76,4 |

|

- |

ПОР65 |

85,6 |

86,4 |

Расстояние и его отклонение от горизонтальной рабочей поверхности упора передвижного до оси измерительных наконечников, при совмещении верхней кромки упора со штрихом на длинной губке штанги под обозначением типа измеряемого рельса или при совмещении нижней кромки упора со штрихом над обозначением типа измеряемого рельса, впереди которого стоит буква «П» должно соответствовать величине L, указанной в таблице 3.

Таблица 3

|

Тип рельса |

L, мм | ||

|

над штрихом |

под штрихом |

номинальное значение |

отклонение |

|

Р50 |

- |

66 |

±0,4 |

|

Р65 |

- |

75 | |

|

Р75 |

- |

75 | |

|

ОР50 |

- |

85 | |

|

ОР65 |

- |

85 | |

|

- |

ПОР50 |

81 | |

|

- |

ПОР65 |

91 | |

-

5.14. Определение абсолютной погрешности по основной шкале штанги производят в трех точках, равномерно расположенных по шкале штанги и нониусу концевыми мерами 51,4; 126,8 и 250 мм.

Поочередно каждую концевую меру (блок из концевых мер) помещают между измерительными поверхностями измерительных наконечников. Усилие сдвигания наконечников должно обеспечивать нормальное скольжение измерительных поверхностей наконечников по измерительным поверхностям концевой меры при незатянугом зажиме рамки большой.

Измерительные наконечники должны контактировать с концевой мерой в середине ее измерительных поверхностей.

В одной из поверяемых точек абсолютную погрешность определяют при затянутом зажиме рамки большой. При этом должно сохраняться нормальное скольжение измерительных поверхностей наконечников по измерительным поверхностям концевой меры.

Абсолютная погрешность по основной шкале штанги как при затянутом, так и при не затянутом зажимном устройстве рамки большой, не должна превышать на диапазоне измерений:

от 0 до 200 мм включ. - ±0,1 мм;

свыше 200 до 290 мм - ±0,2 мм.

-

5.15. Определение абсолютной погрешности по шкале рамки малой i[роизводят с помощью блоков концевых мер 15 мм на поверочной плите в среднем положении рамки на шкале штанги. Штангенциркуль измерительной поверхностью опоры штанги и измерительной поверхностью упора рамки большой устанавливают на два блока концевых мер, предварительно установленные на поверочную плиту. Движок рамки малой опускают до соприкосновения его измерительной поверхности с поверочной плитой и определяют отклонение по шкале рамки малой с указательным штрихом, обозначенным буквой «С». Абсолютную погрешность определяют при затянутом и незатянутом зажиме рамки малой.

Абсолютная погрешность по шкале рамки малой как при затянутом, так и при незатянутом зажимном устройстве, не должна превышать ± 1 мм.

-

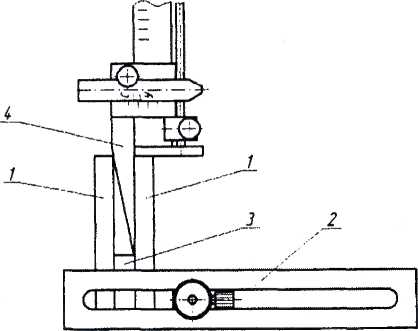

5.16. Определение абсолютной погрешности по вспомогательной шкале штанги производят с помощью концевых мер 1,5 и 9,0 мм.

Концевые меры закрепляют в державки между боковиками из набора принадлежностей к концевым мерам, как указано на рисунке 3.

1 -боковики; 2 - державка; 3 - концевая мера; 4 - клин штангенциркуля путевого модели ПШВ-01

Рисунок 3

Показания отсчитывают по вспомогательной шкале штанги с помощью указательного штриха на клине.

Абсолютная погрешность по вспомогательной шкале штанги не должна превышать ± 0,5 мм.

-

5.17. Определение абсолютной погрешности при измерении глубины производят с помощью двух концевых мер 20 мм. Концевые меры устанавливают на поверочную плиту. Измерительную поверхность опоры штанги прижимают к измерительным поверхностям концевых мер.

Глубиномер перемещают до соприкосновения с плоскостью плиты и производят отсчет по основной шкале штанги.

Абсолютная погрешность при измерении глубины не должна превышать ±0,1 мм.

6. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ-

6.1. При положительных результатах поверки оформляется свидетельство о поверке по форме приложения 1 Приказа Минпромторга России № 1815 от 02.07.2015г.

-

6.2. При отрицательных результатах поверки оформляется извещение о непригодности по форме приложения 2 Приказа Минпромторга России № 1815 от 02.07.2015г.

Знак поверки наносится на свидетельство о поверке.

Н.А. Табачникова

Зам. начальника отдела 203

Испытательного центра ФГУП «ВНИИМС»

Ведущий инженер отдела 203

ФГУП «ВНИИМС»

Н.И. Кравченко

Оправка специальная

\/Ral677J

|

г— V' |

I------/\ 0,005 1 | ||

|

Г’' | |||

|

! 1 |

... J | ||

|

? / |

\ | ||

|

/ |

ТО-ЯП |

\ | |

|

/ Отб. центр |

Отб. центр. | ||

|

А птои-7ь |

А 2,5Г0СГт-74 | ||

-

1. 59...63 HRC.

-

2. Материал: Сталь У8А ГОСТ 1435-99