Методика поверки «ГСИ. Комплексы программно-аппаратные ультразвуковые мониторинга состояния оборудования «PLANTSAFE-UT NGHM-DMT»» (МП 040.Д4-16)

УТВЕРЖДАЮ

Заместитель директора

Государственная система обеспечения единства измерений

Комплексы программно-аппаратные ультразвуковые мониторинга состояния оборудования «PLANTSAFE-UT NGHM-DMT»

МЕТОДИКА ПОВЕРКИ

МП 040.Д4-16

Главный метролог

ФГУП НИИОФИ»

С.Н. Негода 2016 г.

Москва 2016

СОДЕРЖАНИЕ

-

-

8.4 Определение диапазона и относительной погрешности измерения

9. Оформление результатов поверки

1 ОБЛАСТЬ ПРИМЕНЕНИЯНастоящая методика поверки распространяется на комплексы программноаппаратные ультразвуковые мониторинга состояния оборудования «PLANTSAFE-UT NGHM-DMT» (далее по тексту - комплексы), и устанавливает методы и средства их первичной и периодических поверок.

Комплексы предназначены для измерения остаточной толщины основного металла трубопроводов, узлов и деталей промышленного оборудования при проведении ультразвуковой толщинометрии в on-line режиме.

Интервал между поверками - 3 года.

2 ОПЕРАЦИИ ПОВЕРКИ-

2.1 При проведении поверки должны выполняться операции в последовательности, указанной в таблице 1.

Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта методики |

Обязательность выполнения операции при: | |

|

Первичной поверке |

Периодической поверке | ||

|

1. Внешний осмотр |

8.1 |

Да |

Да |

|

2. Идентификация программного обеспечения (ПО) |

8.2 |

Да |

Да |

|

3. Опробование |

8.3 |

Да |

Да |

|

4. Определение диапазона и относительной погрешности измерения толщины основного металла |

8.4 |

Да |

Да |

2.2 Поверку осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

-

2.3 Поверка прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, комплекс признают не прошедшим поверку.

-

3.1 Рекомендуемые средства поверки указаны в таблице 2.

-

3.2 Средства поверки должны иметь действующие паспорта, поверены и аттестованы в установленном порядке.

Таблица 2 - Средства поверки

|

Номер пункта (раздела) методики поверки |

Наименование средства измерения или вспомогательного оборудования, номер документа, регламентирующего технические требования к средству, разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

п.п. 8.3 - 8.4 |

Комплект образцовых ультразвуковых мер толщины КМТ176М-1, где диапазон толщин от 0,4 до 300 мм, предел допускаемой абсолютной погрешности измерений ±0,01 мм |

|

Вспомогательное оборудование | |

|

п.п. 8.3 - 8.4 |

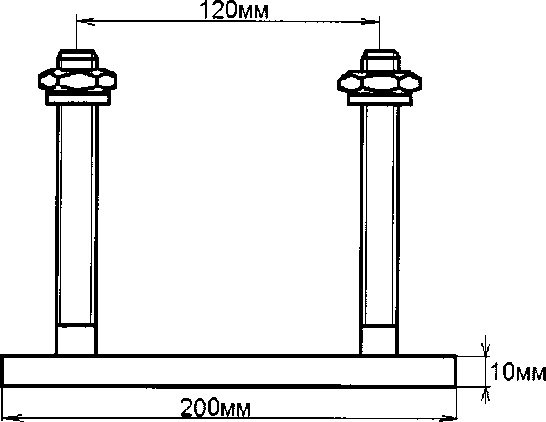

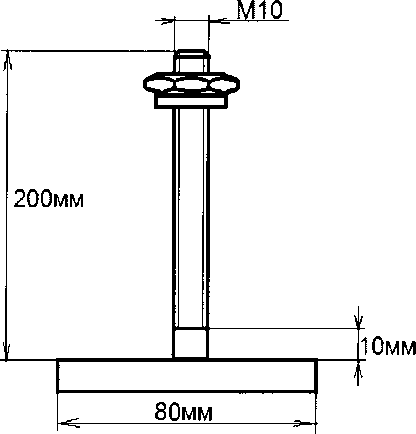

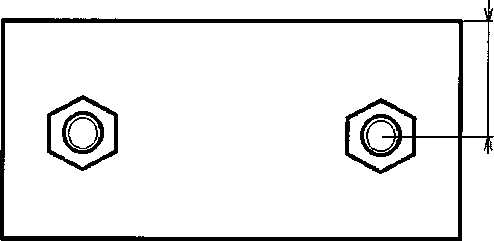

Удерживающее устройство (чертеж в Приложении Б) |

-

3.3 Допускается применение других средств поверки Российского или иностранного производства, имеющих аналогичные или лучшие метрологические характеристики и допущенные к применению в РФ в установленном порядке.

-

4.1 Лица, допускаемые к проведению поверки, должны изучить эксплуатационную документацию на комплекс, пройти обучение по требуемому виду измерения.

-

5.1 При проведении поверки должны соблюдаться требования безопасности, определенные в паспорте комплекса.

-

5.2 При проведении поверки должны быть соблюдены требования безопасности согласно ГОСТ 12.3.019-80 «Испытания и измерения электрические. Общие требования безопасности».

-

6.1 При проведении поверки должны быть выполнены следующие условия:

-

- температура окружающего воздуха - (20 ± 5) °C;

-

- атмосферное давление - (750 ± 30) мм рт.ст.;

-

- относительная влажность - (65 ± 15) %.

-

7.1 Если комплекс и средства поверки до начала измерений находились в климатических условиях, отличающихся от указанных в п. 6.1, то их следует выдержать при этих условиях не менее часа, или времени, указанного в эксплуатационной документации на поверяемый комплекс и средства поверки.

-

7.2 Перед проведением поверки, средства поверки и комплекс подготовить к работе в соответствии с технической документацией на них, утвержденной в установленном порядке.

-

8 ПРОВЕДЕНИЕ ПОВЕРКИ

При внешнем осмотре должно быть установлено:

-

- соответствие комплектности поверяемого комплекса паспорту,

-

- наличие маркировки комплекса с указанием типа и серийного номера;

-

- отсутствие механических повреждений, влияющих на работоспособность комплекса;

-

- наличие знака утверждения типа на титульном листе руководства по эксплуатации.

Комплекс считается прошедшим операцию поверки с положительным результатом, если комплектность соответствует паспорту, имеется маркировка с указанием типа и серийного номера, имеется знак утверждения типа на титульном листе руководства по эксплуатации, отсутствуют механические повреждения, влияющие на работоспособность.

8.2 Идентификация ПО-

8.2.1 Включить комплекс.

-

8.2.2 Выполнить загрузку ПО.

-

8.2.3 Комплекс считается прошедшим операцию поверки с положительным результатом, если идентификационные признаки ПО комплекса соответствуют значениям, приведенным в таблице 3.

Таблица 3 - Идентификационные признаки ПО комплекса

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

WT200 |

|

Номер версии (идентификационный номер) ПО |

G0CB-00-1B-1E-E2-AO-49-30-17 v 38 и выше |

|

Цифровой идентификатор ПО |

- |

-

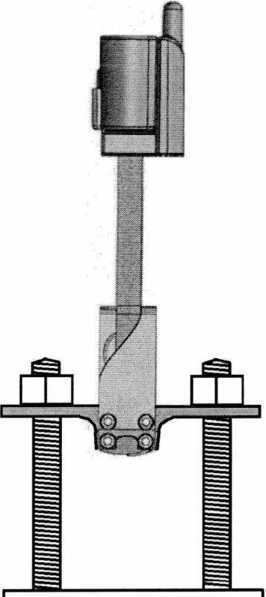

8.3.1 Закрепите датчик комплекса в удерживающем устройстве как это показано на рисунке 1. Чертеж удерживающего устройства приведен в приложении Б.

Рисунок 1 - Схема закрепления датчика

-

8.3.2 Расположите меру с номинальным значением толщины 3 мм из комплекта КМТ176М-1 непосредственно под датчиком в удерживающем устройстве.

-

8.3.3 Используя динамометрический ключ из комплекта поставки, затяните гайки удерживающего устройства с усилием 8 Н-м.

-

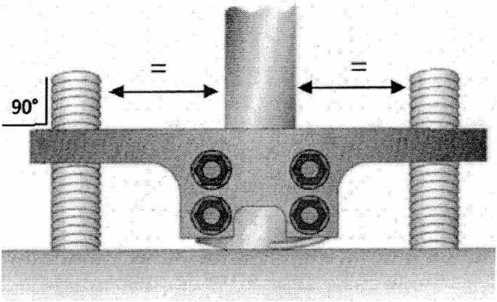

8.3.4 Затягивайте гайки равномерно и постепенно, датчик должен быть прижат таким образом, чтобы шпильки удерживающего устройства располагались перпендикулярно основанию датчика, а расстояние между шпильками и датчиком слева и справа были одинаковое (рисунок 2).

Рисунок 2 - Прижатие датчика к мере

-

8.3.5 В программном обеспечения WT200 нажмите кнопку Start.

-

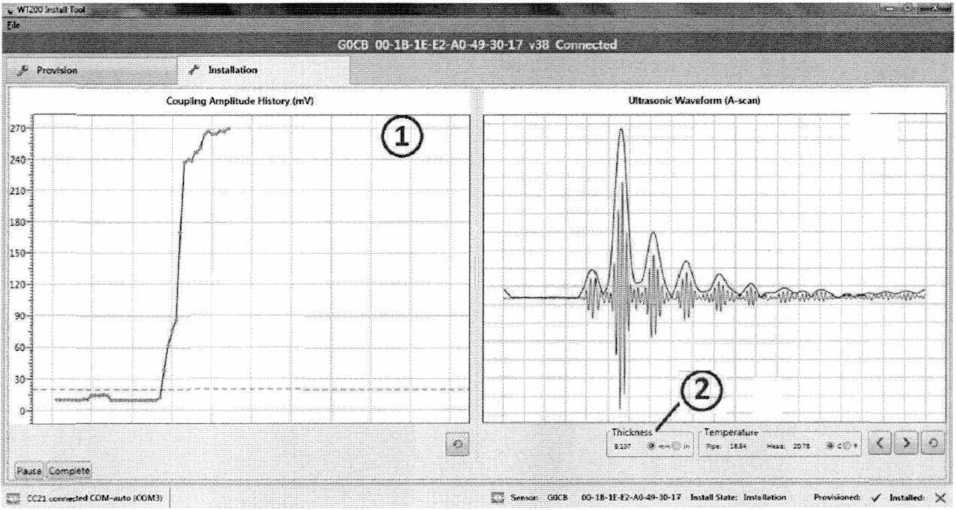

8.3.6 Анализируя показания программного обеспечения WT200, убедитесь, что уровень амплитуды находится между значениями 240 и 270 mV (обозначение «1», рисунок 3), а единицы измеряемой толщины установлены в положение «мм» (обозначение «2», рисунок 3). Если уровень амплитуды не достигает 240 mV, подтяните гайки.

Рисунок 3 - диалоговое окно ПО WT200.

-

8.3.7 Комплекс считается прошедшим операцию поверки с положительным результатом, если уровень амплитуды находится между значениями 240 и 270 mV.

-

8.4.1. Выполните пункты 8.3.1 - 8.3.6.

-

8.4.2. Запишите значение Thikness, соответствующее измеренному значению толщины Н; установленной меры. Измерение толщины происходит автоматически, дождитесь обновления результат измерения и запишите значение толщины Thikness еще 4 раза.

-

8.4.3. Вычислить среднее арифметическое значение результатов измерений толщины Н по формуле:

Н = ^Н> , ММ (1)

5

где Н, - измеренное значение толщины меры из пяти показаний в поверяемой точке, мм;

-

8.4.4 Вычислить относительную погрешность измерения толщины меры по формуле:

тт _ тт

11 действ

(2)

тт

1 действ

где Н - среднее арифметическое значение толщины меры из пяти показаний в поверяемой точке, мм;

Ндейств ~ номинальное значение толщины меры, указанное в свидетельстве о ее поверке, мм.

-

8.4.5 Повторите пункты 8.4.1 - 8.4.4 для мер с номинальными значениями толщин 10, 20, 30, 40, 50 мм.

-

8.4.6 Нижней границе диапазона измерений соответствует измеренное значение толщины меры с самым маленьким номинальным значением толщины.

-

8.4.7 Верхней границе диапазона измерений соответствует измеренное значение толщины меры с самым большим номинальным значением толщины.

-

8.4.8 Запишите результаты в протокол.

-

8.4.9 Комплекс считается прошедшим операцию поверки с положительным результатом, если для каждой измеренной величины 8Н относительная погрешность не превышает значений, представленных в таблице 4, диапазон измерения толщины основного металла соответствует значениям, представленных в таблице 4.

Таблица 4.

|

Наименование характеристики |

Значение |

|

Диапазон измерения толщины основного металла, мм |

от 3 до 50 |

|

Пределы допустимой относительной погрешности измерения толщины основного металла, % |

±5 |

-

9.1 Результаты поверки заносятся в протокол (рекомендуемая форма протокола поверки - приложение А методики поверки). Протокол может храниться на электронных носителях.

-

9.2 При положительных результатах поверки оформляют свидетельство о поверке в установленной форме, наносится знак поверки в соответствии с приказом Минпромторга России от 02.07.2015 №1815.

-

9.3 При отрицательных результатах поверки, система признается непригодным к применению и на него выдается извещение о непригодности с указанием причин непригодности в соответствии с приказом Минпромторга России от 02.07.2015 №1815.

Исполнители:

Начальник отдела

А.В. Иванов

Д.С. Крайнов

ФГУП «ВНИИОФИ»

Начальник сектора МО НК отдела испытаний и сертификации

ФГУП «ВНИИОФИ»

Приложение А

(Обязательное)

ПРОТОКОЛпервичной / периодической поверки от «_______»____________20___года

Средство измерений: ________ ______________________________

Наименование СИ, тип (если в состав СИ входит несколько автономных блоков,

то приводят их перечень (наименования) и типы с разделением знаком «косая дробь» /)

Зав. №____________№/№__________________________________________

Заводские номера блоков

Принадлежащее_____________________________________________________

Наименование юридического лица, ИНН

Поверено в соответствии с методикой поверки_______________________________________

Наименование документа на поверку, кем утвержден (согласован), дата

С применением эталонов:

(наименование, заводской номер, разряд, класс точности или погрешность)

При следующих значениях влияющих факторов:__________________________________

(приводят перечень и значения влияющих факторов, нормированных в методике поверки)

Получены результаты поверки метрологических характеристик:_______________________

(приводят данные: требования методики поверки / фактически получено при поверке)

Рекомендации__________________________________________________________

Средство измерений признать пригодным (или непригодным) для применения

Исполнители:_______________________________________________

___________________________________________подписи, ФИО,

должность

Приложение Б (Обязательное)Чертеж удерживающего устройства

40 мм