Методика поверки «Станки балансировочные СБМП» (СБМП.000.01 МП)

ООО «Компания СИВИК»

СОГЛАСОВАНО УТВЕРЖДАЮ

СТАНКИ БАЛАНСИРОВОЧНЫЕ СБМП

Методика поверки

СТАНКИ БАЛАНСИРОВОЧНЫЕ СБМП

Методика поверки

СБМП.000.01 МП

ОМСК - 2004

Настоящая методика распространяется на балансировочные станки СБМП моделей СБМП-60/ЗО, СБМП-60/ЗО Lite, СБМП-200 (далее-станок) и аналогичные модели и устанавливает методику их первичной и периодической поверок

Межповерочный интервал - 1 год.

1 Нормативные ссылки

ГОСТ Р 51350-00 (МЭК 61010-1-90) Безопасность электрических контрольноизмерительных приборов и лабораторного оборудования, часть I. Общие требования

РД 153-34.0-03.150-00 «Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок»

ПР50.2.006-94 ГСЙ. Поверка средств измерений. Организация и порядок проведения

ПР50.2.007-94 ГСИ. Поверительные клейма

ПР50.2.012-94 ГСИ. Порядок аттестации поверителей средств измерений

2 Операции поверки

При проведении первичной и периодической поверки выполняют операции поверки, указанные в таблице 1.

Табл и ц а 1

|

Наименование операции |

Номер пункта |

|

Внешний осмотр и проверка на соответствие требованиям комплектности, маркировки, упаковки |

6.1 |

|

Опробование |

6.2 |

|

Поверка контрольного ротора или колеса |

Приложение А |

|

Определение погрешности измерений дисбаланса колес легковых автомобилей (для станков, предназначенных для балансировки колес легковых автомобилей) |

|

|

Определение погрешности измерений дисбаланса колес грузовых автомобилей (для станков, предназначенных для балансировки колес грузовых автомобилей) |

|

3 Средства поверки

При проведении поверки применяют средства поверки, указанные в таблице 2.

Таблица 2

|

Номер пункта |

Наименование средства поверки; обозначение нормативного документа, регламентирующего технические требования, метрологические и основные технические характеристики средства поверки |

|

6.3.1 |

Контрольный ротор КС 009.000.00-01 СБ (рисунок А.1) или КС 022.000.00 СБ без четырех дополнительных грузов (рисунок А.2) с торцевым и радиальным биением не более 0,5 мм. Контрольные грузы массой (50 ± 0,2) г КС 009.010.00-01 СБ - 2 шт. |

|

6.3.2 |

ИЛИ колесо легкового автомобиля диаметром 13 дюймов (поверочное колесо), не бывшее в эксплуатации, со смонтированной шиной, накачанной до нормы, радиальное биение места крепления грузов - не более 1,5 мм, торцевое биение места крепления грузов - не более 1,5 мм. Грузы для установки на легковое автомобильное колесо массой (50 ± 0,2) г-2 шт. |

|

6.3.3 |

Контрольный ротор КС 022.000.00 СБ (рисунок А.2) с торцевым и радиальным биением не более 0,5 мм. Контрольные грузы массой (100 ± 0,2) г КС 009.010.00 СБ - 2 шт. |

|

6.3.4 |

ИЛИ колесо грузового автомобиля диаметром 20...24 дюйма (поверочное колесо) со смонтированной шиной, накачанной до нормы, радиальное биение места крепления грузов - не более 2,5 мм, торцевое биение места крепления грузов - не более 2,5 мм Грузы для установки на грузовое автомобильное колесо массой (100 ± 0,2) г - 2 шт. |

Примечания.

-

1 Допускается применение других средств поверки, обеспечивающих определение метрологических характеристик с требуемой точностью.

-

2 Применяемые средства поверки должны иметь действующие свидетельства о поверке.

4 Требования безопасности

-

4.1 К поверке станка допускают лиц, изучивших эксплуатационные документы, ознакомившихся с особенностями его работы и эксплуатации и прошедших инструктаж по технике безопасности и аттестованных в соответствии с ПР 50.2.012.

-

4.2 Станок заземляют в соответствии с РД 153-34.0-03.150. Заземление станка происходит при подключении штепсельной вилки к сетевой розетке. Поэтому при установке станка проверяют наличие и исправность защитного заземления в сетевой розетке.

-

4.3 При поверке соблюдают правила техники безопасности в соответствии с эксплуатационными документами, а также:

-

- требования РД 153-34.0-03.150;

-

- требования ГОСТ Р 51350.

-

4.4 ВНИМАНИЕ! В СТАНКЕ ИМЕЕТСЯ НАПРЯЖЕНИЕ, ОПАСНОЕ ДЛЯ ЖИЗНИ. КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ РАБОТА ПРИ СНЯТОЙ ВЕРХНЕЙ КРЫШКЕ.

-

4.5 ВНИМАНИЕ! ЗАПРЕЩАЕТСЯ НАХОДИТЬСЯ ВОВРЕМЯ РАБОТЫ СТАНКА В ЗОНЕ ВРАЩАЮЩИХСЯ ЧАСТЕЙ.

-

4.6 Во время установки контрольного ротора (или колеса) на станок, проверяют надёжность его крепления во избежание срыва (покачиванием ротора и повторным подтягиванием гайки).

ЗАПРЕЩАЕТСЯ ТОРМОЗИТЬ РУКОЙ КОЛЕСО ИЛИ КОНТРОЛЬНЫЙ РОТОР В ЦЕЛЯХ ОСТАНОВКИ ШПИНДЕЛЯ.

5 Условия поверки

При проведении поверки соблюдают следующие условия:

-

- температура окружающего воздуха, °C + 25 ± 10;

-

- относительная влажность окружающего воздуха, % 30...85.

6 Проведение поверки

-

6.1 Внешний осмотр

-

6.1.1 При внешнем осмотре проверяют: на наружных поверхностях станка отсутствие повреждений, царапин, вмятин, на сетевом выключателе и сетевом разъеме отсутствие трещин, сколов.

-

-

6.2 Опробование

-

6.2.1 При опробовании:

-

-

- включают станок;

-

- устанавливают контрольный ротор с грузом или поверочное колесо;

-

- вводят параметры ротора или поверочного колеса согласно эксплуатационной документации;

-

- проводят измерение дисбаланса согласно эксплуатационной документации; ротор (колесо) должен раскрутиться; по окончании измерения на информационных индикаторах должны появиться значения массы корректирующих грузов для двух плоскостей.

-

6.3 Определение погрешности измерений дисбаланса

-

6.3.1 Определение погрешности измерений дисбаланса колес легковых автомобилей при помощи контрольного ротора

-

6.3.1.1 При калибровке и измерениях грузы устанавливают на пальцы, установленные на диаметре D.

-

6.3.1.2 Все измерения проводят в режиме индикации точной массы грузов.

-

6.3.1.3 Устанавливают контрольный ротор без грузов.

-

6.3.1.4 Вводят геометрические параметры согласно эксплуатационной документации на станок, в соответствии с местами установки грузов на роторе.

-

6.3.1.5 Выполняют калибровку в соответствии с эксплуатационной документацией на станок, устанавливая грузы в соответствии с 6.3.1.1. При калибровке используют грузы согласно эксплуатационной документации на станок.

-

-

Снимают калибровочные грузы.

-

6.3.1.6 Измеряют дисбаланс контрольного ротора согласно эксплуатационной документации. Допустимое значение дисбаланса - не более 20 г на любой стороне. В противном случае, ротор балансируют, не снимая, до выполнения этого условия. Затем повторяют 6.3.1.5.

-

6.3.1.7 Выполняют базовое измерение в соответствии с эксплуатационной документацией на станок. Последующие измерения автоматически будут проводиться в режиме базового измерения, то есть с компенсацией собственного дисбаланса контрольного ротора.

-

6.3.1.8 Устанавливают и закрепляют по одному контрольному грузу слева и справа на пальцы с маркировкой "О".

Проводят измерение дисбаланса. Полученные значения массы М заносят в таблицу 3.

Аналогичные операции проводят; переустанавливая контрольные грузы на пальцы, маркированные "90"; "180"; "270".

-

6.3.1.9 Для каждого случая вычисляют отклонение А, г, по формуле

А = |50 - М |. (1)

Результаты заносят в таблицу 3. Таблица 3

|

№ п/п |

Положения грузов |

Значение измеренной массы М, г |

Отклонение А=|50 - М|, г | ||

|

Левая плоскость |

Правая плоскость |

Левая плоскость |

Правая плоскость | ||

|

1 |

"0" | ||||

|

2 |

"90" | ||||

|

3 |

"180" | ||||

|

4 |

"270" | ||||

Из полученных значений А выделяют наибольшее значение Амакс ■ Погрешность измерений дисбаланса е, г мм, вычисляют по формуле

е = АМакс’О/2, (2)

где D - диаметр, на котором установлены грузы.

Погрешность измерений дисбаланса должна соответствовать требованиям эксплуатационной документации на станок.

-

6.3.2 Определение погрешности измерений дисбаланса легковых колес при помощи поверочного колеса

-

6.3.2.1 При калибровке и измерениях грузы закрепляют в места, предусмотренные конструкцией колеса.

-

6.3.2.2 Все измерения проводят в режиме индикации точной массы грузов.

-

6.3.2.3 Устанавливают поверочное колесо без грузов.

-

-

6.3.2.5 Вводят геометрические параметры колеса согласно эксплуатационной документации.

-

6.3.2.6 Выполняют калибровку в соответствии с эксплуатационной документацией на станок, устанавливая калибровочные грузы в соответствии с 6.3.2.1 согласно эксплуатационной документаций.

Снимают калибровочные грузы.

-

6.3.2.7 Балансируют поверочное колесо до достижения дисбаланса не более 20 г на любой стороне. Выполняют 6.3.2.6.

-

6.3.2.8 Полученные в результате выполнения 6.3.2.7 значения масс корректирующих грузов Мо заносят в таблицу 4.

-

6.3.2.9 Устанавливают контрольные грузы массой Мк 50 г в места установки корректирующих грузов согласно эксплуатационной документации. Выполняют измерение дисбаланса.

Результаты Mi заносят в таблицу 4. Таблица 4.

|

Плоскость |

Значение измеренных масс Мо до установки контрольного груза, г |

Значение измеренных масс Mi после установки контрольного груза, г |

Отклонение Д=| (IVh + Мо) - Мк |, г |

|

Левая | |||

|

Правая |

-

6.3.2.10 Из полученных значений А выделяют наибольшее значение Амакс • Погрешность измерений дисбаланса е, гмм, вычисляют по формуле

6.= АМакс’0/2, (3)

где D - диаметр, на котором установлены грузы.

Погрешность измерений дисбаланса должна соответствовать требованиям эксплуатационной документации на станок.

-

6.3.3 Определение погрешности измерений дисбаланса колес грузовых автомобилей при помощи контрольного ротора

Выполняют 6.3.1.1...6.3.1.9, используя соответствующий контрольный ротор и контрольные грузы массой 100 г в 6.3.1.9.

Допустимое значение дисбаланса в 6.3.1.6 - 80 г на любой стороне.

-

6.3.4 Определение погрешности измерений дисбаланса грузовых колес при помощи поверочного колеса

Выполняют 6.3.2.1... 6.3.2.10, используя поверочное колесо грузового автомобиля и контрольные грузы массой Мк 100 г в 6.3.2.9.

Допустимое значение дисбаланса в 6.3.2.7 - 80 г на любой стороне.

7 Оформление результатов поверки

-

7.1 Результаты поверки оформляют в соответствии с ПР50.2.006 и поверительные клейма наносят в соответствии с ПР 50.2.007. В РЭ или свидетельство вносят фактическую погрешность измерений «е».

-

7.2 Отрицательные результаты поверки оформляют в соответствии с требованиями ПР 50.2.006-94.

Разработчик:

генеральный директор ООО «ИК Технопарк 21» АА- Мороз

Согласовано:

с. н. с. ФГУП СНИИМ В.В.Копытов

Приложение А

(обязательное)

Методика поверки контрольного ротора (поверочного колеса)

Настоящая методика распространяется на контрольные роторы КС 009.000.00-01 СБ, КС 022.000.00 СБ и аналогичные, а также на колеса грузовых и легковых автомобилей, применяемые для поверки станков балансировочных (поверочные колеса), и устанавливает методику их первичной и периодической поверок

Межповерочный интервал - 2 года.

А.1 Нормативные ссылки

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 10197-70 Стойки и штативы для измерительных головок. Технические условия

ПР50.2.006-94 ГСИ. Поверка средств измерений. Организация и порядок проведения

ПР50.2.007-94 ГСИ. Поверительные клейма

ПР50.2.012-94 ГСИ. Порядок аттестации поверителей средств измерений

А.2 Операции поверки

При проведении первичной и периодической поверки выполняют операции поверки, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта |

|

Проверка торцевого и радиального биений контрольного ротора |

А.6.1 |

|

Проверка торцевого и радиального биений места крепления грузов поверочного колеса |

А.6.2 |

А.З Средства поверки

При проведении поверки применяют средства поверки, указанные в таблице 2.

Таблица 2

|

Номер пункта |

Наименование средства поверки; обозначение нормативного документа, регламентирующего технические требования, метрологические и основные технические характеристики средства поверки |

|

А.6.1, |

Индикатор часового типа с ценой деления 0,01 мм по ГОСТ 577 |

|

А.6.2 |

Стойка по ГОСТ 10197. |

|

А.6.2 |

Приспособление для измерения радиальных биений |

Примечания.

1 Допускается применение других средств поверки, обеспечивающих определение метрологических характеристик с требуемой точностью.

2 Применяемые средства поверки должны иметь действующие свидетельства о поверке.

А.4 Требования безопасности

А.4.1 Перед началом поверки отключают станок от сети.

А.4.2 Во время установки контрольного ротора (или поверочного колеса) на станок, проверяют надёжность его крепления во избежание срыва.

ЗАПРЕЩАЕТСЯ ТОРМОЗИТЬ РУКОЙ КОЛЕСО ИЛИ КОНТРОЛЬНЫЙ РОТОР В ЦЕЛЯХ ОСТАНОВКИ ШПИНДЕЛЯ.

А.5 Условия поверки

При проведении поверки соблюдают следующие условия:

-

- температура окружающего воздуха, °C +25±10;

-

- относительная влажность окружающего воздуха, % 30...80.

А.6 Проведение поверки

А.6.1 Проверка торцевого и радиального биений контрольного ротора

А.6.1.1 Проверку торцевого и радиального биений контрольного ротора проводят при помощи индикатора часового типа, установленного на стойке.

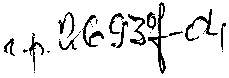

А.6.1.2 Для измерения торцевого биения ротор устанавливают на станок, индикатор подводят к торцу ротора на расстоянии 10-20 мм от края диаметра, как показано стрелкой на рисунках А. 1 и А.2, фиксируют показания индикатора. Плавно вращают ротор и снимают показания по индикатору.

Наибольший размах показаний не должен превышать 0,5 мм.

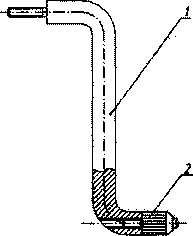

Рисунок А. 1 - Ротор КС 009.000.00-01 СБ Рисунок А.2 - Ротор КС 022.000.00 СБ 1 - дополнительный груз

А.6.1.3 Для измерения радиального биения индикатор подводят к пальцу, как показано стрелкой на рисунках А. 1 и А.2, фиксируют показания индикатора. Плавно вращают ротор и снимают показания по индикатору при прохождении каждого пальца. Наибольший размах показаний не должен превышать 0,5 мм.

А.6.2 Проверка торцевого и радиального биений места крепления грузов поверочного колеса

А.6.2.1 Проверку торцевого и радиального биений колеса проводят при помощи индикатора часового типа, установленного на стойке.

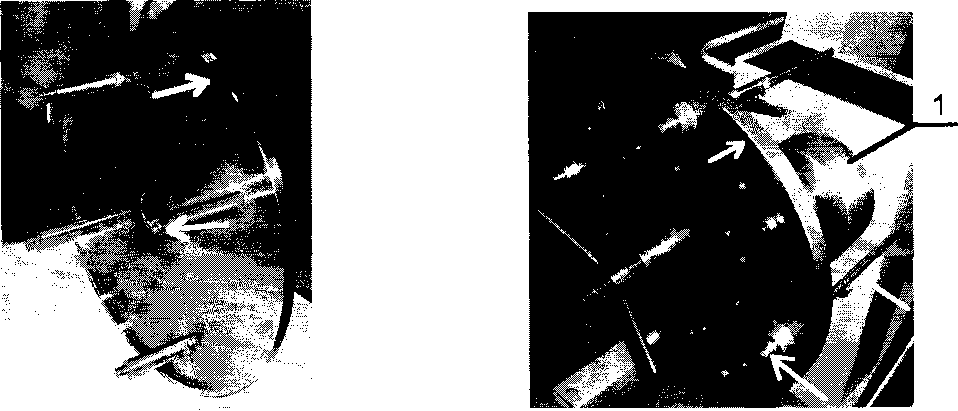

А.6.2.2 Колесо устанавливают на станок, индикатор подводят к боковой поверхности колеса как показано стрелкой на рисунке А.З, фиксируют показания индикатора. Плавно вращают колесо и снимают показания по индикатору.

Наибольший размах показаний не должен превышать: 1,5 мм - для колеса легкового автомобиля, 2,5 мм - для грузового.

Рисунок А.З - Измерение торцевого биения Рисунок А.4 - Измерение радиального биения

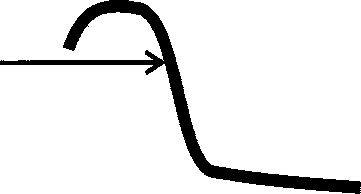

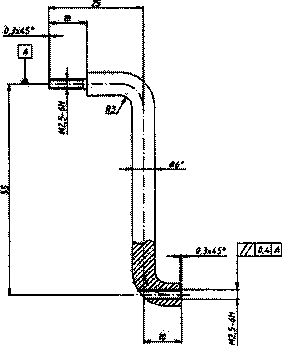

А.6.2.3 Для проверки радиального биения используют приспособление, показанное на рисунке А.5, которое устанавливают в индикатор.

Проверку радиального биения места крепления грузов проводят подводом головки к цилиндрической образующей обода, как показано на рисунке А.4. Измеряют биение аналогично вышеизложенному. Наибольший размах показаний не должен превышать: 1,5 мм - для поверочного колеса легкового автомобиля, 2,5 мм - для

грузового.

t ‘йвзлерм:.вик «и.

? «I?,

i. Яюфнт»-' Хш 0*с. пр*

"С-. Материал? ■

Приспособление дяя измерения биения дискоб абтомобиЛей

1 - рычаг, 2 - гояобки индикатора

Рычаг

Рисунок А.5 - Приспособление для измерения радиальных биений

А.7 Оформление результатов поверки

А.7.1 Результаты поверки оформляют в соответствии с ПР50.2.006 и поверительные клейма наносят в соответствии с ПР 50.2.007. В свидетельство о поверке вносят максимальное значение торцевого или радиального биений.

А.7.2 Отрицательные результаты поверки оформляют в соответствии с требованиями ПР 50.2.006-94.

-9-