Методика поверки « Государственная система обеспечения единства измерений Линейки поверочные Holex серии 46» (MП 04-233-2018)

Федеральное агентство по техническому регулированию и метрологии

Федеральное государственное унитарное предприятие

«Уральский научно-исследовательский институт метрологии» (ФГУП «УНИИМ»)

Государственная система обеспечения единства измерений

Линейки поверочные Holes серии 46 Методика поверкиМП 04-233-2018

Екатеринбург

2018

Предисловие-

1 Разработана: ФГУП «УНИИМ»

-

2 Исполнители: Зав. лабораторией 233

Зам. зав. лабораторией 233

-

3 Утверждена: ФГУП «УНИИМ» «___» _

Шимолин Ю.Р.

Трибушевская Л.А.

2018 г.

Дата введения - «____»____________________2018 г.

Настоящая методика распространяется на линейки поверочные Holex серии 46 (далее -линейки) производства компании Hoffmann GmbH Qualitatswerkzeuge, Германия, и устанавливает объем и последовательность операций первичной и периодических поверок.

Интервал между поверками - один год.

Метрологические характеристики линеек поверочных Holex серии 46 приведены в таблицах 1 и 2.

Таблица 1 - Метрологические характеристики линеек поверочных Holex 460100

|

Модификация линеек поверочных Holex серии 46 |

Допуск прямолинейности рабочей поверхности, мкм, не более* |

|

46 0100 50 |

2 |

|

46 0100 75 |

2 |

|

46 0100 100 |

2 |

|

46 0100 125 |

3 |

|

46 0100 150 |

3 |

|

46 0100 200 |

3 |

|

46 0100 300 |

3 |

|

46 0100 500 |

4 |

|

* в диапазоне угла наклона линеек ±15° от среднего положения | |

Таблица 2 - Метрологические характеристики линеек поверочных Holex 460300, 460400, 460500

|

Модификация |

Допуск плоскостности рабочей поверхности, tl, мм |

Допуск параллельности рабочих граней, 2-ti, мм |

Допуск перпендикулярности боковых граней относительно рабочей грани, 3 ti, мм |

Допуск параллельности боковых граней, б-tl, мм |

|

46 0300 500 |

0,007 |

0,014 |

0,021 |

0,042 |

|

46 0300 1000 |

0,012 |

0,024 |

0,036 |

0,072 |

|

46 0300 1500 |

0,017 |

0,034 |

0,051 |

0,102 |

|

46 0300 2000 |

0,022 |

0,044 |

0,066 |

0,132 |

|

46 0300 3000 |

0,032 |

0,064 |

0,096 |

0,192 |

|

46 0400 500 |

0,012 |

0,024 |

0,036 |

0,072 |

|

46 0400 1000 |

0,021 |

0,042 |

0,063 |

0,126 |

|

46 0400 1500 |

0,029 |

0,058 |

0,087 |

0,174 |

|

46 0400 2000 |

0,037 |

0,074 |

0,111 |

0,222 |

|

46 0400 3000 |

0,054 |

0,108 |

0,162 |

0,324 |

|

46 0500 500 |

0,021 |

0,042 |

0,063 |

0,126 |

|

46 0500 1000 |

0,033 |

0,066 |

0,099 |

0,198 |

|

46 0500 1500 |

0,046 |

0,092 |

0,138 |

0,276 |

|

46 0500 2000 |

0,058 |

0,116 |

0,174 |

0,348 |

|

46 0500 3000 |

0,083 |

0,166 |

0,249 |

0,498 |

В настоящей методике использовались ссылки на следующие документы: Приказ Минпромторга России от 02.07.2015

№ 1815

ГОСТ 8.420-2002

ГОСТ Р 8.763-2011

ГОСТ 1012-2013

ГОСТ 3749-77

ГОСТ 6507-90

ГОСТ 8026-92

ГОСТ 9378-93

«Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке» (Зарегистрировано в Минюсте России 04.09.2015 N 38822).

ГСП. Государственная поверочная схема для средств измерений отклонений от прямолинейности и плоскостности

ГСИ. Государственная поверочная схема для средств измерений длины в диапазоне от Г10'9 до 50 м и длин волн в диапазоне от 0,2 до 50 мкм Бензины авиационные. Технические условия

Угольники поверочные 90°. Технические условия

Микрометры. Технические условия

Линейки поверочные. Технические условия

Образцы шероховатости поверхности (сравнения). Общие технические

условия

ГОСТ 18833-73

ГОСТ 19300-86

ГОСТ 20010-93

ГОСТ 22601-77

ТУ 2-034-225-87

ТУЗ-3.2123-88

Головки измерительные рычажно-зубчатые. Технические условия

Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры Перчатки резиновые технические. Технические условия

Бруски контрольные. Технические условия

Щупы. Модели 82002, 82102, 822202, 82302

Пластины стеклянные для интерференционных измерений типа ПИ 60

Примечание - При использовании настоящей методики целесообразно проверить действие ссылочных документов на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящей методикой следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то раздел, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

2 Операции и средства поверки-

2.1 При проведении поверки должны быть выполнены операции, указанные в таблице 3.

Таблица 3 - Операции поверки

|

Наименование операции |

Номер пункта методики |

Обязательность проведения операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

5.1 |

Да |

Да |

|

Проверка размагниченности |

5.2 |

Да |

Да |

|

Определение шероховатости поверхностей |

5.3 |

Да |

Нет |

|

Определение отклонения от перпендикулярности боковых поверхностей к рабочим линеек исполнений 0300, 0400, 0500 |

5.4 |

Да |

Нет |

|

Определение отклонения от параллельности рабочих и боковых поверхностей линеек исполнений 0300, 0400, 0500 |

5.5 |

Да |

Нет |

|

Определение отклонения от прямолинейности рабочих поверхностей линеек исполнений 0300, 0400, 0500 в поперечном направлении |

5.6 |

Да |

Нет |

|

Определение отклонения от прямолинейности рабочих поверхностей линеек исполнений 0300, 0400, 0500 в продольном направлении |

5.7 |

Да |

Да |

|

Определение отклонения от прямолинейности рабочей поверхности линеек исполнения 0100 |

5.8 |

Да |

Да |

-

2.2 При проведении поверки должны применяться средства поверки, указанные в таблице 4.

-

2.3 Допускается применение средств поверки, отличающихся от приведенных в таблице 4, но обеспечивающих определение метрологических характеристик линеек с требуемой точностью.

Таблица 4 - Средства поверки

|

Номер пункта методики |

Исполнения линеек |

Наименование эталонного средства измерений или вспомогательного средства поверки, номер документа, регламентирующего технические требования к средству, его метрологические характеристики |

|

5.2 |

- |

Частицы из низкоуглеродистой стали массой 0,1 - 0,2 г. |

|

5.3 |

- |

Образцы шероховатости поверхности по ГОСТ 9378 с параметром шероховатости Ra равным 0,63; 1,25 мкм или профилометр степени точности 2 по ГОСТ 19300. |

|

5.4 |

Исп. 0300, 0400, 0500 |

Угольник типа УП пли УШ класса 1 по ГОСТ 3749; щупы по ТУ 2-034-225-87 |

|

5.5 |

Исп. 0300, 0400, 0500 |

Гладкие микрометры по ГОСТ 6507, диапазоны измерений соответствующие высоте и ширине линейки поверочной |

|

5.6, 5.7 |

Исп. 0300, 0400, 0500 |

Поверочные линейки типа ШМ разряда 2 по ГОСТ 8.420; компарирующее устройство или приспособление (см. приложение А) и измерительная головка типа 1ИГ по ГОСТ 18833 |

|

Исп. 0300, 0400, 0500 |

Поверочные линейки типа ШМ разряда 3 по ГОСТ 8.420; компарирующее устройство или приспособление (см. приложение А) и измерительная головка типа 1ИГ по ГОСТ 18833 | |

|

5.8 |

Исп. 0100 |

Эталонные меры длины концевые плоскопараллельные образцовые 4-го разряда по ГОСТ Р 8.763; линейка типа ЛД КТО по ГОСТ 8026; пластина плоская стеклянная ПИ 60, КТ2 по ТУ 3-3.2123-88; брусок контрольный по ГОСТ 22601. |

2.4 Эталоны, применяемые для поверки, должны быть аттестованы и иметь действующие свидетельства об аттестации, средства измерений - поверены и иметь действующие свидетельства о поверке.

3 Требования безопасности-

3.1 При подготовке к проведению поверки следует соблюдать правила пожарной безопасности, установленные для работы с легковоспламеняющимися жидкостями, к которым относится авиационный бензин по ГОСТ 1012, используемый для промывки.

-

3.2 Авиационный бензин хранят в металлической посуде, плотно закрытой металлической крышкой, в количестве не более однодневной нормы, требуемой для промывки.

-

3.3 Промывку следует проводить в резиновых технических перчатках типа II по ГОСТ 20010.

-

4.1 При проведении поверки должны быть соблюдены следующие условия:

-

4.1.1 Температура воздуха в помещении, в котором проводят поверку, должна быть (20±5) °C.

-

4.1.2 Скорость изменения температуры во время поверки на должна превышать 1 °С/ч.

-

4.1.3 Относительная влажность воздуха не более 80 %.

-

-

4.2 Перед проведением поверки необходимо выполнить следующие подготовительные работы.

-

4.2.1 Линейка должна быть тщательно промыта авиационным бензином или другим обезжиривающим средством, протерта сухой салфеткой и выдержана в помещении, где проводят поверку, не менее 6 ч.

-

4.2.2 На боковых поверхностях линеек поверочных с широкой рабочей поверхностью (исполнения 0300, 0400, 0500) должны быть нанесены отметки против точек, в которых будут проводиться измерения при определении отклонений от прямолинейности и параллельности рабочих поверхностей. Отметки наносят рядом с рабочими поверхностями, располагая их на одинаковых расстояниях одна от другой. Число проверяемых точек не должно быть менее указанных:

-

Длина линейки, мм Число проверяемых точек

500..............................................................5

1000... 3000.................................................11

Точкам присваивают порядковые номера 0, 1,2,..., п. Крайние точки с номерами 0 и п располагают на расстоянии 5 мм от концов.

-

5 Проведение поверки

-

5.1.1 При внешнем осмотре проверяют внешний вид, комплектность и маркировку.

-

5.1.2 На поверхности линейки при первичной поверке не должно быть трещин, выбоин и других дефектов, снижающих качество. У линеек, находящихся в эксплуатации, допускается наличие царапин, вмятин и забоин, на прилегающих к рабочей поверхности и не влияющих на эксплуатационные качества линеек. На боковой поверхности линейки должен быть нанесен идентификационный номер.

-

5.1.3 Комплектность линейки должна соответствовать указанной в паспорте.

-

5.2.1 Размагниченность линеек проверяют опробованием на мелких частицах из низкоуглеродистой стали массой от 0,1 до 0,2 г. Частицы не должны прилипать к поверхностям линейки.

-

5.3.1 При первичной поверке шероховатость боковых и рабочих поверхностей линеек поверочных с широкой рабочей поверхностью определяют визуальным сравнением с образцами шероховатости или с аттестованными образцовыми деталями, изготовленными из стали.

-

5.3.2 Так же возможно определить шероховатость поверхности профилометром степени точности 2 по ГОСТ 19300. Измерения проводят не менее чем на трех участках.

-

5.3.3 Параметр шероховатости Ra должен быть не более 0,63 мкм для рабочих поверхностей и 1,25 мкм для прилегающих.

-

5.4.1 Отклонение от перпендикулярности боковых поверхностей к рабочим определяют с помощью угольника типа УП или УШ и щупа.

-

5.4.2 Для поверки линеек исполнений 0300,0400,0500 применяют щупы, толщина которых соответствует допуску перпендикулярности боковых граней.

-

5.4.3 Угольник прикладывают плоской измерительной поверхностью внутреннего угла к рабочей поверхности линеек, при этом высота угольника должна быть такой, чтобы угольник не касался второй боковой поверхности поверяемой линейки (для линеек с двутавровым сечением). В зазор между второй измерительной поверхностью угольника и поверхностью линейки не должны входить щупы установленной толщины.

-

5.5.1 При определении отклонения от параллельности гладким микрометром измеряют расстояние между рабочими поверхностями линейки в проверяемых точках (указанных в п. 4.2.2).

-

5.5.2 Отклонение от параллельности определяют как разность между наибольшим и наименьшим показаниями.

-

5.5.3 Отклонение от параллельности не должно превышать значений, указанных в таблице 2.

5.6

Определение отклонения от прямолинейности рабочих поверхностей линеек исполнений 0300, 0400, 0500 в поперечном направлении

-

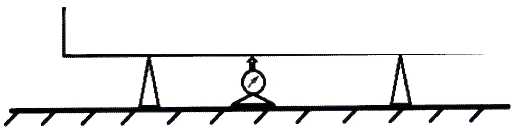

5.6.1 Поверяемую линейку устанавливают на опорные призмы, входящие в комплект ком-ф парирующего устройства, располагая их против рисок, обозначающих точки наименьшего прогиба

бруска, и устанавливают на поверочную линейку типа ШМ. При отсутствии рисок призмы располагают от концов линейки на расстоянии, равном 1/5 ее длины.

-

5.6.2 Число поперечных сечений, в которых определяют отклонение от прямолинейности в поперечном направлении, не должно быть менее трех для линеек длиной до 1000 мм и менее пяти - для линеек длиной до 3000 мм.

-

5.6.3 Перемещая стойку с измерительной головкой в поперечном направлении, снимают показания а0, ац и ап. Значения отклонений от прямолинейности, Н, мкм, вычисляют по формуле

Н = ац-^. <»

где а0, ац и ап- показания компарирующего устройства в крайних точках (а0 и ап) и центральной точке (ац), мкм.

-

5.6.4 Отклонения от прямолинейности рабочих поверхностей линеек в поперечном направлении не должна превышать значений указанных в таблице 2.

-

5.7.1 Поверяемую линейку устанавливают на опорные призмы, входящие в комплект компарирующего устройства, располагая их против рисок, обозначающих точки наименьшего прогиба бруска, и устанавливают на поверочную линейку типа ШМ. При отсутствии рисок призмы располагают от концов линейки на расстоянии, равном 0,22 её длины.

0 1 2 I 3 4 5 6 " S 9 101 11 12 13

■ ■11__1__L_J--1--1--1--L_l--1--1

Рисунок 1 - Установка линейки на призмы

5.7.2 Перед началом измерений стойку с измерительной головкой или индикатором помещают на линейку типа ШМ против точки с порядковым номером 0 так, чтобы наконечник головки касался соответствующей точки на поверхности поверяемой линейки, и устанавливают на головке показание, близкое к нулю. Затем снимают показания в остальных точках.

МП 04-233-2018

-

5.7.3 Отклонения Hit мкм, от прямой, соединяющей крайние точки, рассчитывают по фор-

муле

Н[ — di q.q

ап O.Q

i Н[ эт,

(2)

где а.[- показание компарирующего устройства в z-й точке, мкм;

а0 -показание компарирующего устройства в точке с порядковым номером 0, мкм;

ап- показание компарирующего устройства в последней точке с порядковым номером п, мкм;

Hi эт — действительные отклонения точек поверочной линейки типа ШМ от опорной прямой, взятые из свидетельства о поверке, мкм.

-

5.7.4 Обработку результатов измерений проводят в последовательности, установленной таблице 5.

Таблица 5 - Обработка результатов измерений

|

Номера проверяемых точек,i |

У1= ± (at - а0) |

х У<- ■ б, - —1 п |

Н- = У1- Si |

Hi эт |

Hi = Н[ - Н1эгт | |||

|

0 1 |

а0 ai |

у0 = 0 ух = ± (ах - а0) |

80= 0 5Х=—-1 п |

- и че °' и 1 о |

51 |

Hq эт Н1 эт |

0 |

Но= о н.= Н[- н1эт |

|

2 |

а2 |

у2 = ± (а2 - а0) |

62 = — ■ 2 и |

= у2 - |

52 |

Н2 эт |

н2 = н2- н2эт | |

|

п |

9л |

уп = ± (ап - а0) |

= Уп" |

^пэт = |

0 |

Нп= 0 | ||

5.7.5 Для определения отклонения от прямолинейности необходимо найти наибольшее отклонение точек профиля от прилегающей прямой.

-

5.7.6 При обработке результатов измерений сначала вычисляют значения отклонений Hi от прямой, соединяющей крайние точки профиля. Если все значения Н[ имеют один знак, то наибольшее по абсолютному значению отклонение от прямой, соединяющей крайние точки, совпадает с наибольшим отклонением от прилегающей прямой и его принимают за отклонение от прямолинейности.

-

5.7.7 Вторую рабочую поверхность проверяют аналогично, перевернув линейку на 180°.

-

5.7.8 Отклонения от прямолинейности рабочих поверхностей линеек в продольном направлении не должны превышать значений, указанных в таблице 2.

-

5.8.1 Отклонение от прямолинейности рабочих поверхностей линеек исполнения 0100 определяют методом сличения «на просвет» с поверхностью контрольного бруска.

-

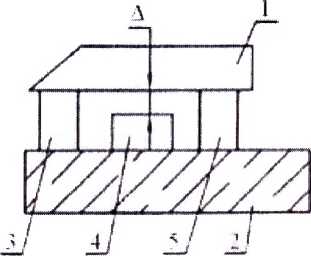

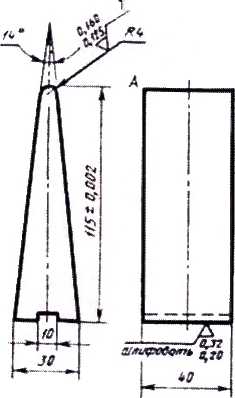

5.8.2 Для определения отклонения от прямолинейности методом «на просвет» поверяемую линейку помещают на рабочую поверхность контрольного бруска. Размер просвета определяют визуально сравнением с «образцом просвета» в диапазоне угла наклона линейки ±15° от среднего положения. «Образец просвета» (рисунок 2) состоит из лекальной линейки 1, плоской стеклянной пластины 2 и мер длины концевых плоскопараллельных (далее - меры) 3,4,5. Причем меры 3 и 5 имеют одинаковый размер, а мера 4 меньше их на длину, соответствующую воспроизводимому просвету.

1 - лекальная линейка; 2 - плоская стеклянная пластина; 3, 5, 4 - меры длины концевые плоскопараллельные; А- значение просвета

Рисунок 2 - Образец для определения значения просвета.

-

5.8.3 Значения просвета не должны превышать значений отклонений от прямолинейности, приведенных в таблице 1.

-

6.1 По результатам поверки оформляется протокол поверки произвольной формы.

-

6.2 Положительные результаты поверки линейки оформляются согласно Приказу Минпромторга России от 02.07.2015 N 1815 "Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке" выдачей свидетельства о поверке.

-

6.3 Отрицательные результаты поверки линейки оформляются согласно Приказу Минпромторга России от 02.07.2015 N 1815 "Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке" выдачей извещения о непригодности с указанием причин непригодности, свидетельство о предыдущей поверке аннулируется.

Ю.Р. Шимолин

Л.А. Трибушевская

Зав. лабораторией 233 ФГУП «УНИИМ»

Зам. зав. 233 лабораторией ФГУП «УНИИМ»

Приложение А

(рекомендуемое)ПРИСПОСОБЛЕНИЯ ДЛЯ ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ПЛОСКОСТНОСТИ (ПРЯМОЛИНЕЙНОСТИ) МЕТОДОМ СЛИЧЕНИЯ С ПОВЕРОЧНЫМИ ЛИНЕЙКАМИ

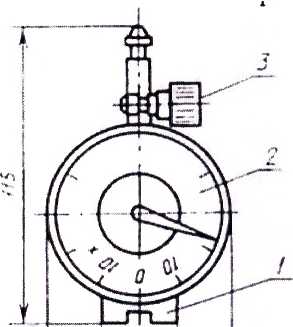

Для измерения отклонения от плоскостности рабочих поверхностей линеек поверочных методом сличения с поверочными линейками используют комплект приспособлений, включающий стойку для крепления измерительной головки (рисунок А.1) и две опорные призмы (рисунок А.2).

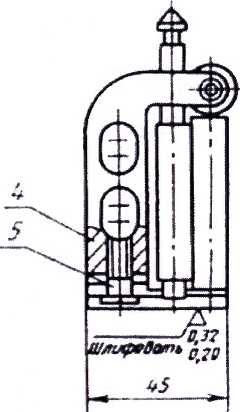

1 - основание; 2 - измерительная головка; 3 - зажимной винт; 4 - стойка; 5 - крепежный винт Рисунок А. 1 - Стойка с измерительной головкой.

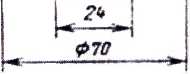

Рисунок А.2 - Опорные призмы

Отклонение от плоскостности оснований стойки и призм должно быть не более 0,001 мм (выпуклость не допускается).

Отклонение от параллельности образующей призмы АВ относительно опорной поверхности и разновысотность призм должны быть в пределах 0,002 мм.

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ|

Номера листов (страниц) |

Всего ли-стов (страниц) в до-кум. |

№ докум. |

Входящий № сопроводительного докум. и цата |

Подпись |

Дата | |||

|

Измененных |

Замененных |

Новых |

Аннулированных | |||||

9