Методика поверки «ГСИ.Дефектоскопы внутритрубные комбинированные ультразвуковые» (МП 063.Д4-19)

УТВЕРЖДАЮ

Заместитель директора по инновациям

Государственная система обеспечения единства измерений

Дефектоскопы внутритрубные комбинированные ультразвуковые

Методика поверки

МП 063.Д4-19

1Й сотрудник

Главный нау ФГУП

<1

В.Н. Крутиков

>

2019 г.

Москва

2019 г.

СОДЕРЖАНИЕ

Приложение А Форма протокола поверки (Рекомендуемое)

Приложение Б Приспособление для УЗК (Рекомендуемое)

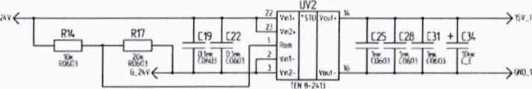

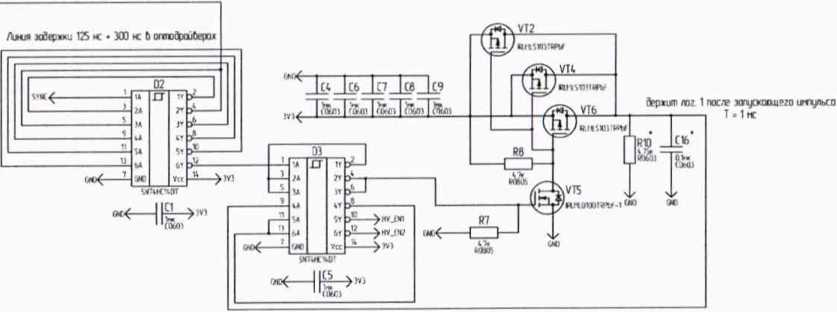

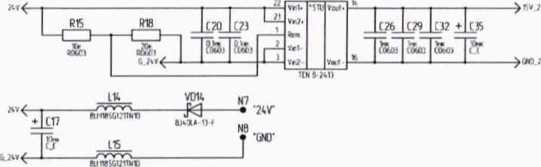

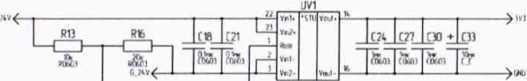

Приложение В Принципиальная схема согласующего устройства (Рекомендуемое)

1 ОБЛАСТЬ ПРИМЕНЕНИЯНастоящая методика поверки распространяется на дефектоскопы внутритрубные комбинированные ультразвуковые (далее по тексту - дефектоскопы), предназначенные для измерений координат дефектов (вдоль оси трубы), измерения толщин стенок трубопроводов УЗК методом, измерения времени отражения эхо-сигнала и измерения амплитуды эхо-сигнала при проведении внутритрубного диагностирования и устанавливает методы и средства их первичной и периодических поверок.

Интервал между поверками - 1 год.

2 ОПЕРАЦИИ ПОВЕРКИ2.1 При проведении первичной и периодической поверки должны выполняться операции, указанные в таблице 1.

Таблица 1 - Операции первичной и периодической поверок

|

№ п/п |

Наименование операции |

Номер пункта методики поверки |

|

1 |

Внешний осмотр |

8.1 |

|

2 |

Проверка идентификации программного обеспечения |

8.2 |

|

3 |

Опробование |

8.3 |

|

4 |

Определение метрологических характеристик |

8.4 |

|

5 |

Определение диапазона и расчет абсолютной погрешности измерений координат дефекта (вдоль оси трубы) |

8.4.1 |

|

6 |

Определение диапазона и расчет абсолютной погрешности измерений толщины стенки трубопровода ультразвуковым (УЗ) методом |

8.4.2 |

|

7 |

Определение диапазона и расчет абсолютной погрешности измерений времени отражения эхо-сигнала |

8.4.3 |

|

8 |

Определение диапазона и расчет абсолютной погрешности измерений амплитуды эхо-сигнала |

8.4.4 |

-

2.2 Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

-

2.3 Поверку по пунктам 8.4.2 - 8.4.4 проводить для максимального типоразмера дефектоскопа.

-

2.4 Поверка дефектоскопа прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а дефектоскоп признают не прошедшим поверку.

-

3.1 Рекомендуемые средства поверки указаны в таблице 2.

Таблица 2 - Средства поверки

|

Номер пункта (раздела) методики поверки |

Наименование средства измерения или вспомогательного оборудования, номер документа, регламентирующего технические требования к средству, разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

Осциллограф цифровой TDS2012B (далее осциллограф). Госреестр № 32618-06 Диапазон измеряемых размахов напряжений импульсных радиосигналов от 10 мВ до 400 В (с делителем 1:10). Пределы допускаемой относительной погрешности измерения амплитуд сигналов для коэффициентов отклонения от 10 мВ/дел до 5 В/дел ± 3 %. |

|

Генератор сигналов сложной формы AFG3022 (далее генератор). Госреестр № 32620-06 Диапазон частот синусоидального сигнала от 1 мГц до 25 МГц, пределы допускаемой относительной погрешности установки частоты ± 1 ppm. Диапазон устанавливаемых амплитуд от 10 мВ до 10 В. Пределы допускаемой абсолютной погрешности установки амплитуды ± (1 % от величины + 1 мВ) |

|

8.4.4 |

Магазин затуханий МЗ-50-2. (далее магазин затуханий) Госреестр № 5783-76 Диапазон частот: от 0,5 до 15 МГц. Декады: 4x10 дБ, 11x1 дБ, 11x0,1 дБ, 0-40-70 дБ. Абсолютная погрешность разностного затухания на постоянном токе: ± (0,05 -0,25) дБ; на переменном токе: ± (0,1 - 0,4) дБ |

|

8.4.1 |

Штангенциркуль ШЦЦ-I (далее штангенциркуль). Госреестр № 52058-12 Диапазон измерений длины от 0 до 250 мм. Шаг дискретности цифрового отсчетного устройства 0,01 мм. Пределы допускаемой абсолютной погрешности измерений длины ± 0,04 мм |

|

8.4.2 |

Комплект образцовых ультразвуковых мер толщины КМТ176М-1. Госреестр № 6578-78 Диапазон толщин мер от 1 до 300 мм. Относительная погрешность аттестации по эквивалентной ультразвуковой толщине от 0,3 до 0,7 % |

|

8.3 |

Толщиномер ультразвуковой 45MG (далее - толщиномер) (per. № 54886-13) Диапазон измерений толщины от 0,5 до 300,0 мм, пределы допускаемой абсолютной погрешности измерения толщины ±0,1 мм |

|

8.3 |

Дальномер лазерный Leica DISTO Х310 (далее дальномер). Госреестр № 55021-13 Диапазон измерения расстояний от 0,05 до 120,00 м. Допускаемая СКП измерения расстояний ± 1,0 мм (в диапазоне до 10 м), ± (1,0 + 1 мм/м) мм (в диапазоне от 10 до 30 м), ± (1,0 + 15 мм/м) мм (в диапазоне более 30 м) |

|

Вспомогательное оборудование | |

|

8.3 |

Полигон АО «Транснефть-Диаскан» |

|

8.3 |

Комплект мер моделей дефектов КМ0001. Госреестр № 68765-17 Меры моделей дефектов: ФВ 720-8.2-27 - мера моделей дефектов - фланцевая вставка, |

|

(диапазон воспроизведения толщины стенки меры от 9,8 до 25,5 мм, абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм); ФВ 1220-8.2-44 - мера моделей дефектов - фланцевая вставка, (диапазон воспроизведения толщины стенки меры от 11,0 до 26,8 мм, абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм). | |

|

8.3 |

ФВ 720-8.2-28 - фланцевая вставка, секция Р0129-1 - толщина стенки 7,0 мм |

|

8.4.3 |

Источник питания постоянного тока БП5-50 (далее источник питания) Номинальное выходное напряжение от 1 до 299 В. Нестабильность выходного напряжения ± 1 % |

3.2 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых дефектоскопов с требуемой точностью.

3.3 Средства поверки должны быть поверены и (или) аттестованы в установленном порядке.

4 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙК проведению поверки допускаются лица:

-

- изучившие настоящую методику поверки и руководство по эксплуатации дефектоскопов;

-

- прошедшие обучение на право проведения поверки по требуемому виду измерений.

-

5.1 Работа с дефектоскопами и средствами поверки должна проводиться согласно требованиям безопасности, указанным в нормативно-технической и эксплуатационной документации на дефектоскоп и средства поверки.

-

5.2 При проведении поверки должны быть соблюдены требования безопасности согласно ГОСТ 12.3.019-80.

6.1 При проведении поверки должны соблюдаться следующие требования:

|

температура окружающего воздуха, °C: относительная влажность воздуха, %, не более атмосферное давление, кПа напряжение переменного тока, В частота переменного тока, Гц |

20 ±5; 80; 100 ±4; 220+20.120; 50+13.3. |

Поверка по пунктам 8.3.5 - 8.3.6; 8.4.2.5 - 8.4.2.6 методики поверки допускается

проводить при следующих климатических условиях:

от - 10 до + 50;

80;

100 ±4.

-

- температура окружающей среды, °C:

-

- относительная влажность воздуха, %, не более

-

- атмосферное давление, кПа;

-

7.1 Если дефектоскопы и средства поверки до начала измерений находились в климатических условиях, отличающихся от указанных в п. 6.1, то их выдерживают при этих условиях не менее часа, или времени, указанного в эксплуатационной документации.

-

7.2 Перед проведением поверки, средства поверки и дефектоскопы подготовить к работе в соответствии с руководством по эксплуатации средств поверки и руководством по эксплуатации дефектоскопов.

-

8 ПРОВЕДЕНИЕ ПОВЕРКИ

-

8.1.1 Внешним осмотром дефектоскопа должно быть установлено:

-

- наличие маркировки, подтверждающей тип и заводской номер;

-

- соответствие дефектоскопов требованиям эксплуатационной документации;

-

- отсутствие на наружных поверхностях дефектоскопа повреждений, влияющих на его работоспособность, и загрязнений, препятствующих проведению поверки.

-

8.1.1 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если дефектоскоп соответствует требованиям, приведенным в пункте 8.1.1.

-

8.2.1 Подключить компьютер к дефектоскопу согласно РЭ.

-

8.2.2 Включить дефектоскоп согласно РЭ.

-

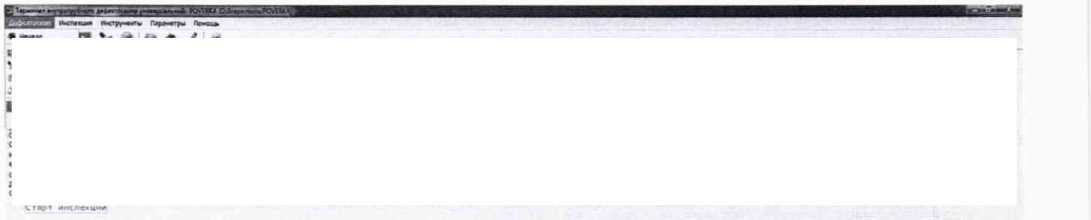

8.2.3 На компьютере загрузить программу «Терминал внутритрубного дефектоскопа универсальный» с помощью соответствующего ярлыка.

-

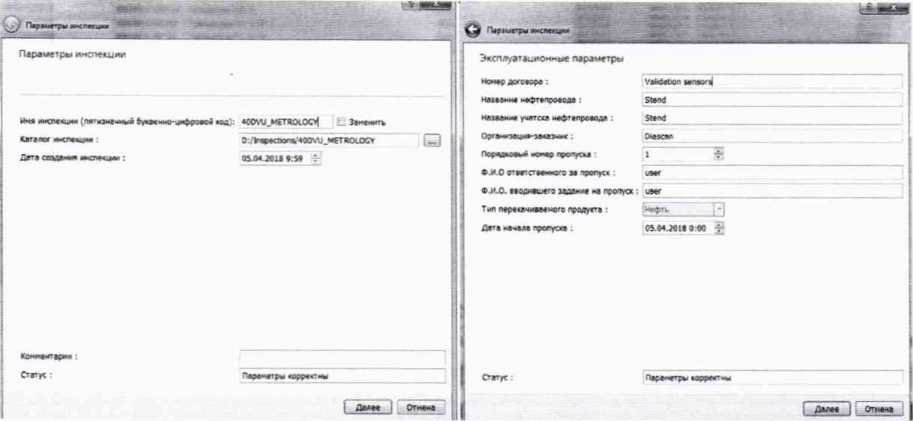

8.2.4 В появившемся окне выберите «Новая инспекция» и нажмите кнопку «Да».

-

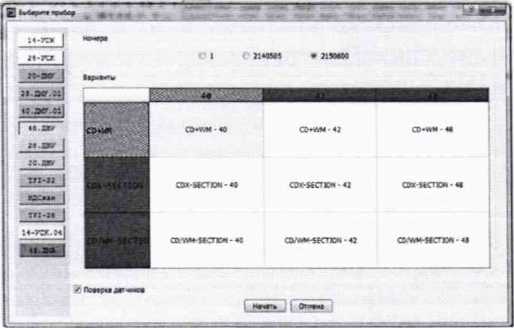

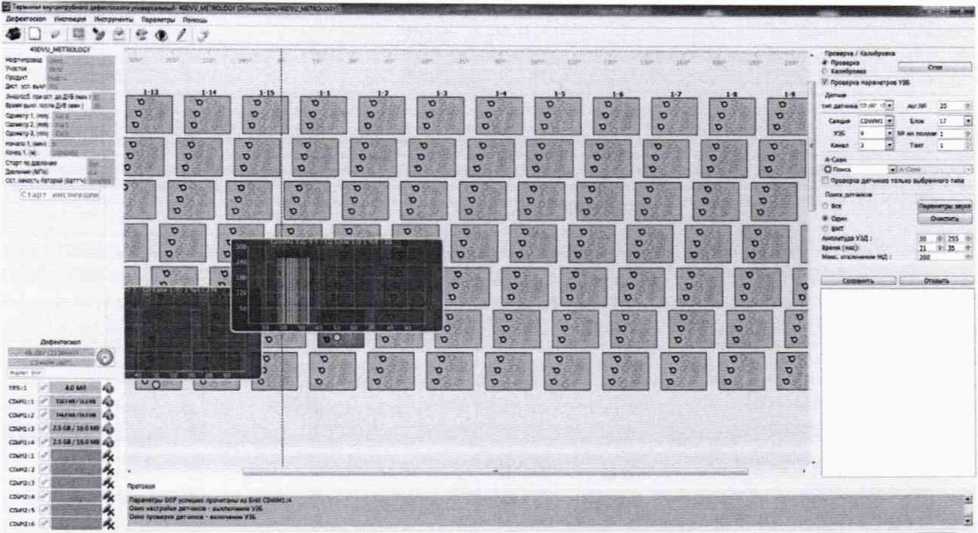

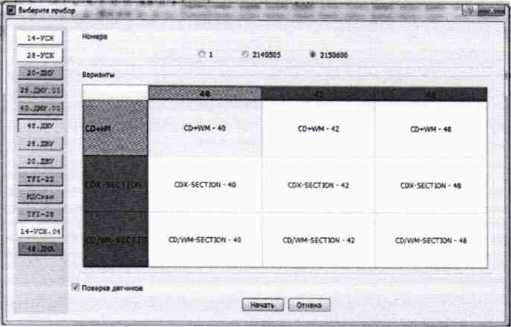

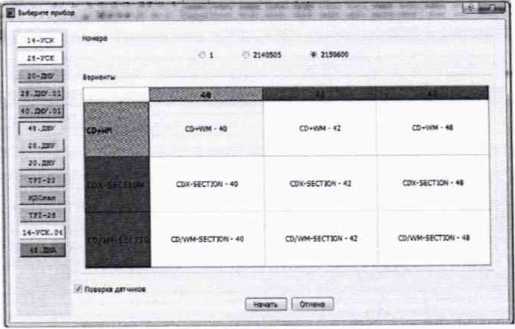

8.2.5 Откроется окно «Выберите прибор», в этом окне необходимо выбрать исполнение, типоразмер и заводской номер дефектоскопа и нажать кнопку «Начать» (Рисунок 1).

Рисунок 1 - Окно выбора дефектоскопа

-

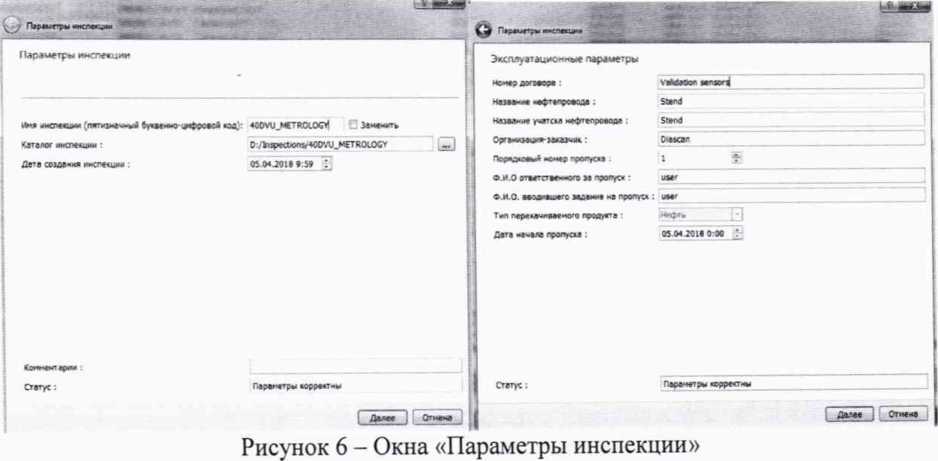

8.2.6 В следующих открывшихся окнах заполнить параметры инспекции, в соответствии с руководством оператора 22.059-34, и нажать кнопку «Далее».

Рисунок 2 - Окна «Параметры инспекции»

-

8.2.7 В меню «Помощь» выбрать «О программе»

-

8.2.8 В отрывшемся окне прочитать название и номер версии ПО.

-

8.2.9 На компьютере загрузить программу «UniScan» с помощью соответствующего ярлыка.

-

8.2.10 В меню «Справка» выбрать «О программе»

-

8.2.11 В отрывшемся окне прочитать название и номер версии ПО.

-

8.2.12 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если идентификационные данные ПО дефектоскопа соответствуют значениям, приведенным в таблице 3.

Таблица 3 - Идентификационные данные ПО дефектоскопа

|

Идентификационные данные (признаки) |

Значение | |

|

Идентификационное наименование ПО |

Терминал внутритрубного дефектоскопа универсальный |

UniScan |

|

Номер версии (идентификационный номер) ПО |

22.0592.34 и выше |

6.6.8261.1 и выше |

|

Цифровой идентификатор ПО |

— |

— |

-

8.3.1 Установить меру из комплекта мер моделей дефектов КМ0001 или фланцевую вставку из состава полигона АО «Транснефть-Диаскан» (далее - фланцевая вставка) на полигоне АО «Транснефть - Диаскан» в соответствии с таблицей 4.

Таблица 4 - Соответствие дефектоскопов мерам моделей дефектов из комплекта мер КМ0001 и фланцевым вставкам

|

Обозначение исполнения |

Наименование меры или вставки |

Наименование секции |

|

28-ДМУ.01-00.000-02 |

ФВ 720-8.2-28 |

Р0129-1 |

|

ФВ 720-8.2-27 |

Р0141 | |

|

Р0160 | ||

|

40-ДМУ.01-00.000-02 |

ФВ 1220-8.2-44 |

Р0144 |

|

Р0142 | ||

|

Р0217 |

-

8.3.2 При использовании во время поверки фланцевой вставки произвести измерение толщины стенки секции, указанной в таблице 4 с помощью толщиномера, согласно его руководству по эксплуатации и измерить расстояние от начала вставки до модели дефектов (МД) или сварного шва секции, указанной в таблице 4 с помощью дальномера, согласно его руководству по эксплуатации.

-

8.3.3 Измерения толщины стенки секции фланцевой вставки повторить по пять раз в пяти произвольных точках секции и измерения расстояния от начала вставки до МД или сварного шва секции повторить пять раз. При наличии защитного покрытия с помощью наждачной бумаги или других аналогичных средств, произвести зачистку точек перед проведением измерений толщины стенки фланцевой вставки толщиномером.

-

8.3.4 Вычислить среднее арифметическое толщины стенки фланцевой вставки во всех измеренных точках и расстояния от начала фланцевой вставки до МД или сварного шва секции.

-

8.3.5 Все работы по установке меры из комплекта мер моделей дефектов КМ0001 или фланцевой вставки на полигоне АО «Транснефть-Диаскан», запасовке, запуску, сопровождению, приему, извлечению и обслуживанию дефектоскопа производятся сотрудниками АО «Транснефть-Диаскан» согласно должностным инструкциям и руководящим документам по выполняемым видам работ.

-

8.3.6 Три раза провести измерения дефектоскопом толщины стенки секций и расстояния от начала меры из комплекта мер моделей дефектов КМ0001, фланцевой вставки до МД или сварного шва секции, указанных в таблице 4.

-

8.3.7 Дальнейшая обработка результатов измерений производится в программе «Uni Scan».

-

8.3.8 Запустить программу «UniScan».

-

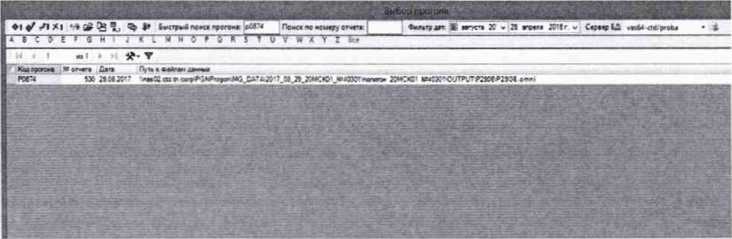

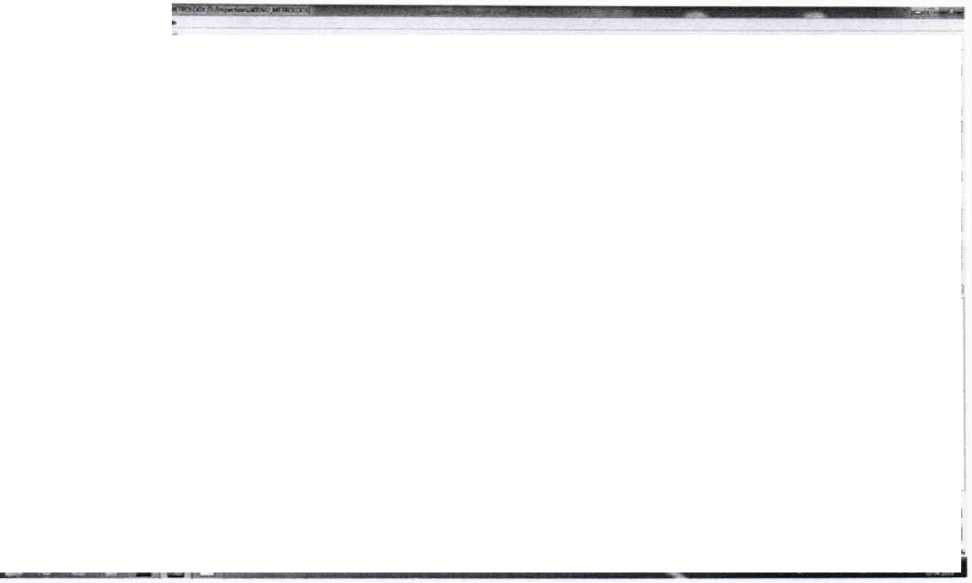

8.3.9 В программе «UniScan» открыть прогон. Для этого необходимо в пункте «Файл» главного меню выбрать пункт «Открыть основной прогон по коду» или нажать кнопку, расположенную на главной панели инструментов.

•» WJ1802472100050 [54.755611

*»СфС*с* "Ш рммма Сперма* «и иам» Сперма* ИЦ ор ш Пф»т • *г Горе-аме i.uwj» кич Оо-с

<* . к /#25 «ЛКЧ5

QrtWHrti

Рисунок 3 - Главный экран программы «UniScan»

-

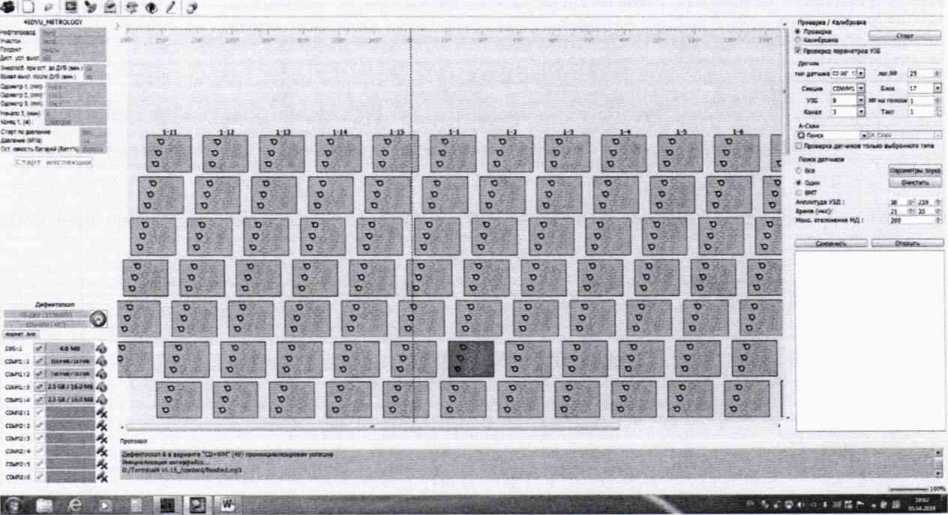

8.3.10 Расчет толщины стенки трубы выполняется утилитой «Расчет толщины стенки трубы». Вызов данной утилиты производится из пункта «Сервис» главного меню, пункт «Расчет стенки трубы» (рисунок 4).

* “Звездное небо"

/ Маркер синхронизации

Параметры

I.' .1

О

(Э1

Л

+

I

51

4

Шкала дистанция/время

Снимок экрана

Снимок экрана • текст

Тип шкалы дистанции

Центровка данных

Пропорциональное увеличение выбранной области данных

Сброс масштабирования

Расчет стенки трубы

I овтсритель курсора ^«алог расчета стенки трубы спя

_ раскладки труб

Включить навигацию ил» ■■------- .... .

Включить навигацию из Expert?

Ведущий UniScan

Вывод подсказки

Синхронизация совмещенного прогона

Конвертер данных ручных дефектоскопов ФАР

Рисунок 4 - Расчет толщины стенки трубы

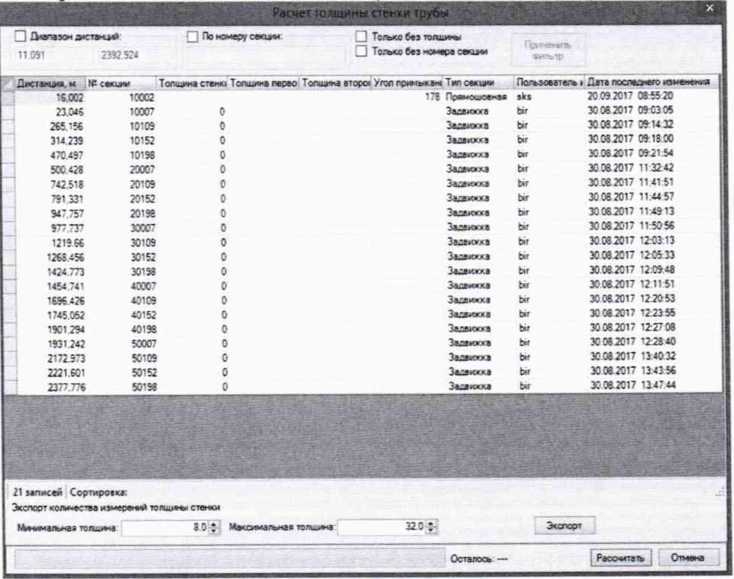

«Рассчитать» (Рисунок 5)

окне нажать

Рисунок 5 - Окно расчета толщины стенки

-

8.3.12 На основании данных, полученных в результате выполнения п.п. 8.3.5 - 8.3.11 записать в протокол (Приложение А) результаты измерений дефектоскопом толщины стенки секции меры или фланцевой вставки ультразвуковым (УЗ) методом и измерений расстояния от начала меры или фланцевой вставки до сварного шва или МД.

-

8.3.13 Рассчитать среднее арифметическое значение результатов измерений дефектоскопом толщины стенки секции меры или фланцевой вставки.

-

8.3.14 Рассчитать отклонение измерений толщины стенки меры или фланцевой вставки УЗ методом по формуле:

^УЗоткл ^изм ^ном» (1)

где Яизм - среднее арифметическое значение измерений дефектоскопом толщины стенки меры или фланцевой вставки УЗ методом, мм;

Ннон - действительное значение толщины стенки секции меры, взятое из свидетельства о поверке или среднее значение толщины стенки фланцевой вставки, измеренное в п.п. 8.3.2 -8.3.4, мм.

-

8.3.15 Рассчитать отклонение измерений координаты дефекта от начала меры или фланцевой вставки:

^ОТКЛ — ^ИЗМ ~ ^НОМ» (2)

где Лизм - среднее арифметическое значение измерений дефектоскопом координаты дефекта от начала меры или фланцевой вставки, мм;

Zhom - действительное значение координаты дефекта от начала меры, взятое из свидетельства о поверке или действительное значение координаты дефекта от начала фланцевой вставки, измеренное в п.п. 8.3.2 - 8.3.4, мм.

-

8.3.16 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если выявляются все имеющиеся на мере или фланцевой вставке дефекты и сварные швы; рассчитанное значение отклонения измерений толщины стенки меры или фланцевой вставки УЗ методом не превышает ± 0,3 мм; рассчитанное значение отклонения измерений расстояния от начала меры или фланцевой вставки до сварного шва или МД не превышает ± (34+0,0083 L), где L - измеренная координата дефекта (вдоль оси трубы), мм.

-

8.4 Определение метрологических характеристик

-

8.4.1.1 Определение диапазона измерения координат дефекта выполняется при помощи колеса одометра, входящего в состав дефектоскопа, координата дефекта (вдоль оси трубы) эквивалентна пройденному пути колесом одометра. Диаметр колеса предварительно измеряется штангенциркулем в десяти равноудаленных друг от друга точках окружности.

-

8.4.1.2 Вычислить среднее арифметическое диаметра колеса одометра по десяти измерениям:

п

</=■£!— ” . (3)

где х, - i-й результат измерения, мм;

п - количество измерений.

-

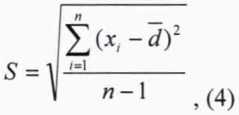

8.4.1.3 Вычислить среднее квадратическое отклонение (СКО) результата десяти измерений диаметра колеса одометра по формуле: где х, - i-й результат измерения диаметра колеса одометра, мм;

d - среднее арифметическое значение измерений диаметра колеса одометра, мм; п - количество измерений.

-

8.4.1.4 Проверить наличие грубых погрешностей и, при необходимости, исключить их.

Для этого вычислить критерии Граббса Gi. G2:

г _ lxmax“d| п _ |d-Xnun| /С\

G1 - J б2 - —"-- (5)

где хтах- максимальное значение результата измерений диаметра колеса одометра, мм; минимальное значение результата измерений диаметра колеса одометра, мм.

Если Gi>GT, то хтах исключают, как маловероятное значение, если G2>GT, то xmin исключают, как маловероятное значение (здесь критическое значение критерия Граббса при десяти измерениях GT = 2,482).

Если количество оставшихся результатов измерений стало меньше десяти, повторить п.

-

8.4.1.1 - 8.4.1.4, чтобы количество измерений без грубых погрешностей оставалось равным десяти.

-

8.4.1.5 Вычислить СКО среднего арифметического диаметра колеса одометра по формуле:

(6)

где S - СКО результата десяти измерений диаметра колеса одометра, мм; п - количество измерений диаметра колеса одометра.

-

8.4.1.6 Вычислить доверительные границы е, мм, случайной погрешности оценки диаметра колеса одометра при Р=0,95:

где t - 2,262 - значение коэффициента Стьюдента для доверительной вероятности Р = 0,95 и числа результатов измерений равным десяти;

S- - СКО среднего арифметического диаметра колеса одометра, мм.

-

8.4.1.7 Рассчитать значение СКО неисключенной систематической погрешности (НСП) S&, мм, серии измерений диаметра колеса одометра по формуле:

(8)

где - абсолютная погрешность штангенциркуля, взятая из свидетельства о поверке, мм.

-

8.4.1.8 Вычислить суммарное среднее квадратическое отклонение оценки диаметра колеса одометра по формуле:

(9)

где S0- среднее квадратическое отклонение НСП серии измерений диаметра колеса одометра, мм;

S- - СКО среднего арифметического диаметра колеса одометра, мм.

-

8.4.1.9 Рассчитать значение абсолютной погрешности А, мм, серии измерений диаметра колеса одометра по формуле:

A = (Ю)

где К - коэффициент, зависящий от соотношения случайной составляющей погрешности и НСП, который рассчитывается по формуле:

JZ _■ g + Q;

(И) где с - доверительные границы случайной погрешности оценки диаметра колеса одометра, мм;

- абсолютная погрешность штангенциркуля, взятая из свидетельства о поверки, мм; с

* - СКО среднего арифметического диаметра колеса одометра, мм;

с

0 - среднее квадратическое отклонение НСП серии измерений диаметра колеса одометра.

-

8.4.1.10 Рассчитать длину окружности 10кр. мм, колеса одометра по формуле:

lm/,=x-d

med - среднее арифметическое значение результата измерения диаметра колеса одометра, ММ.

-

8.4.1.11 На подключенном к дефектоскопу компьютере запустите программу «Терминал внутритрубного дефектоскопа универсальный».

-

8.4.1.12 В появившемся окне выберите «Новая инспекция» и нажмите кнопку «Да»

-

8.4.1.13 Откроется окно «Выберите прибор», в этом окне необходимо выбрать исполнение, типоразмер и заводской номер дефектоскопа и нажать кнопку «Начать» (Рисунок 1).

-

8.4.1.14 В следующих открывшихся окнах заполнить параметры инспекции, в соответствии с руководством оператора 22.059-34, и нажать кнопку «Далее» (рисунок 6).

-

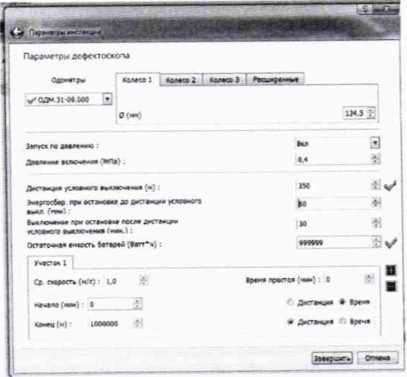

8.4.1.15 В следующем открывшемся окне проверить правильность значений внесенных диаметров колес одометров, при необходимости произведите корректировку, согласно измеренным значениям в пункте 8.4.1.2 (Рисунок 7) и нажать кнопку «Завершить».

Рисунок 7 - Значения диаметров колес одометра

-

8.4.1.16 В открывшемся окне в области «Одометры» прочитайте текущее показание пройденной дистанции (Рисунок 8).

с&явая сам

симч. нсм_»«ми«

«•CCV»'

■——r gs 7сайймг> .«Ci

n.pea«, woo • ri

as ommci cswMn

Рисунок 8 - Текущее показание пройденной дистанции колесом одометра.

-

8.4.1.17 В качестве нижней границы диапазона измерений координат дефекта принимается значение длины окружности колеса одометра, которое соответствует одному полному обороту колеса одометра. Для этого соединить риску, нанесенную на колесе с риской, нанесенной на держателе диаметра колеса одометра. И совершить один полный оборот до момента, когда риски снова сойдутся на одном уровне. Записать полученное значение 1окрпк, мм.

-

8.4.1.18 Повторить измерения согласно п.п. 8.4.1.16 - 8.4.1.17 для количества оборотов (02,3,4,5, 10,20,30,47.

И рассчитать отклонения от рассчитанных значений координат дефекта (вдоль оси трубы) Д/„к, мм, для каждого измерения по формуле:

окрпк

(13)

-

8.4.1.19 Рассчитать допускаемую абсолютную погрешность измерений координат дефекта (вдоль оси трубы) по формуле:

^пк ~ + & (] Д)

где Ыпк-отклонение от рассчитанного значения координаты дефекта (вдоль оси трубы), мм; Д - рассчитанная по формуле (10) абсолютная погрешность измерений диаметра колеса одометра, мм

-

8.4.1.20 Провести измерения по пунктам 8.4.1.15-8.4.1.19 еще 2 раза, и выбрать максимальное из трех значение абсолютной погрешности измерения координат дефекта (вдоль оси трубы).

-

8.4.1.21 Повторить пункты 8.4.1.1 - 8.4.1.12 для всех колес одометров, входящих в комплект поставки дефектоскопа.

-

8.4.1.22 Дефектоскопы считаются прошедшими операцию поверки с положительным результатом, если результаты измерений соответствуют таблице 6:

Таблица 6 - Метрологические характеристики

|

Наименование параметра |

Значение параметра |

|

Диапазоны измерений координат дефекта (вдоль оси трубы) для модификаций дефектоскопов, мм: |

от 418 до 20000 |

|

Пределы допускаемой абсолютной погрешности измерений координат дефекта (вдоль оси трубы), мм |

± (34+0,0083 L), где L - измеренная координата дефекта (вдоль оси трубы), мм |

-

8.4.2.1 Определение диапазона измерений толщины стенки трубопровода УЗ методом выполняется на мерах из комплекта мер ультразвуковой толщины KMT 176М-1 для выборки не менее 25 % датчиков всего комплекта поставки при первичной поверке согласно п. 13.1 ГОСТ Р ИСО 2859-1-2007 (при одноступенчатом плане и нормальном контроле), и 100% датчиков при периодической, и по результатам измерений проводится расчет абсолютной погрешности измерений толщины стенки трубопровода УЗ методом.

-

8.4.2.2 Подключить питание к дефектоскопу согласно РЭ.

-

8.4.2.3 Подключить компьютер к дефектоскопу и запустить программу «Терминал внутритрубного дефектоскопа универсальный» с помощью соответствующего ярлыка.

-

8.4.2.4 В появившемся окне выберите «Новая инспекция» и нажмите кнопку «Да»

-

8.4.2.5 Откроется окно «Выберите прибор». Галочка в поле «Поверка датчиков» должна отсутствовать. В этом окне необходимо выбрать исполнение, типоразмер и заводской номер дефектоскопа и нажмите кнопку «Начать» (Рисунок 1).

-

8.4.2.6 Повторить пункты 8.4.1.14- 8.4.1.15 методики поверки.

-

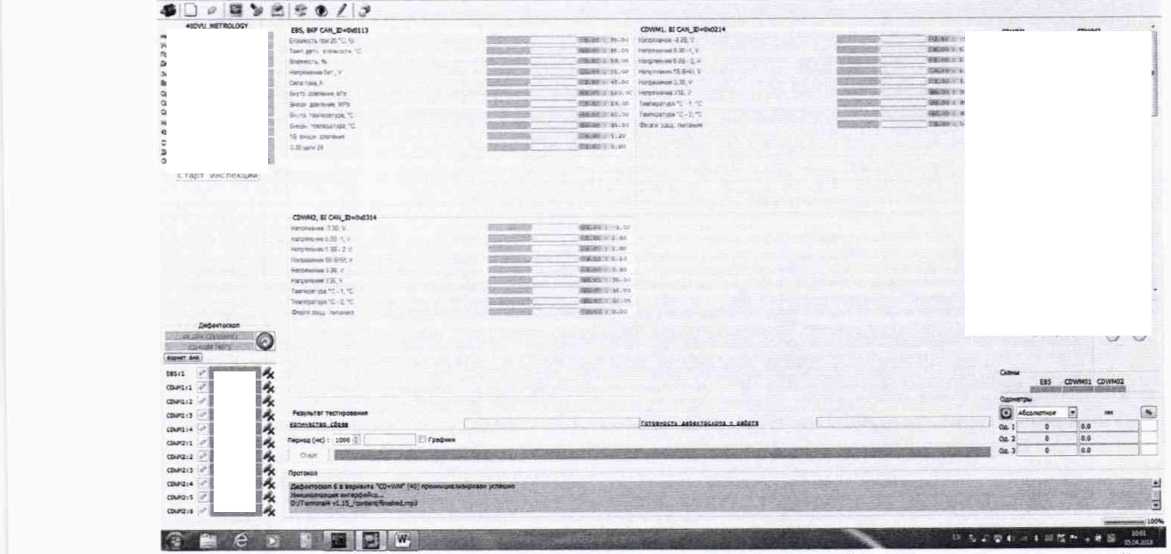

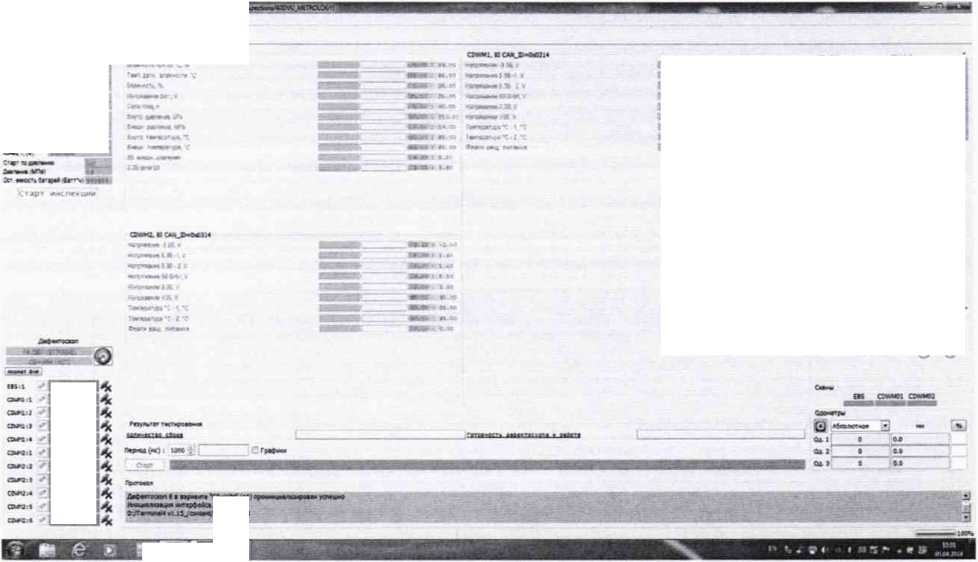

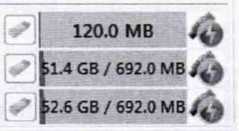

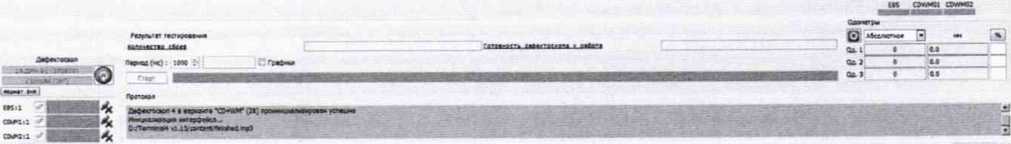

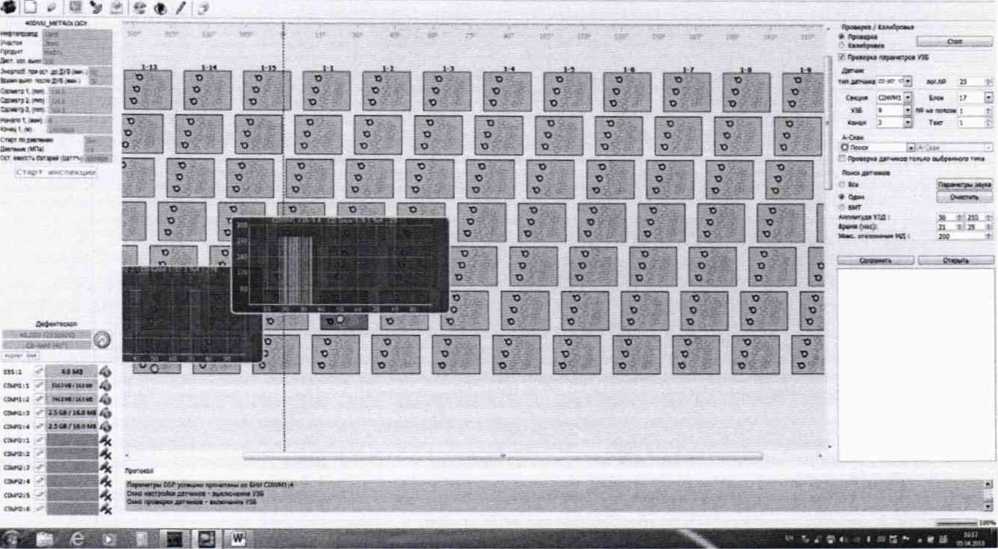

8.4.2.7 В результате загрузится основное окно программы (Рисунок 9).

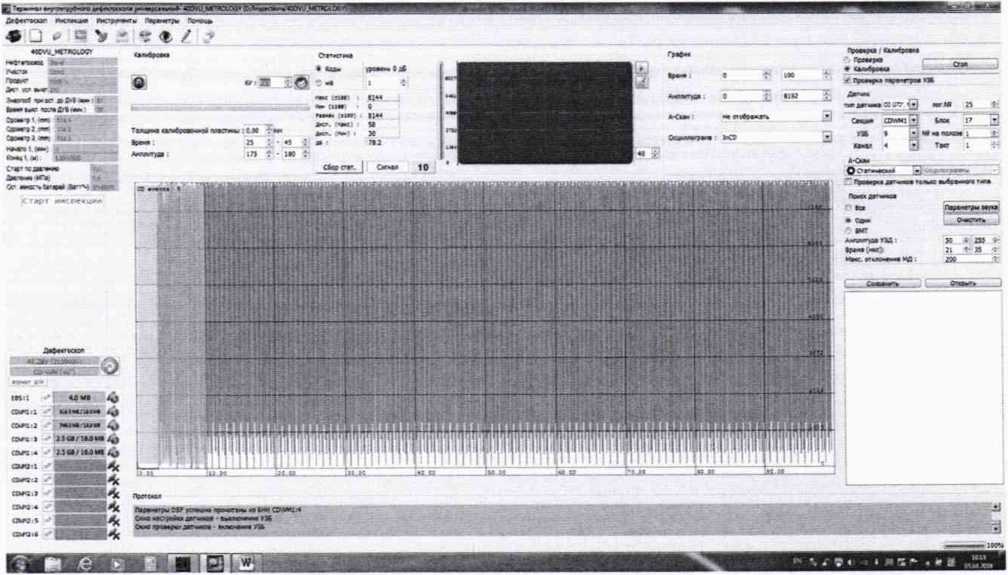

Рисунок 9 - Основное окно ПО «Терминал внутритрубного дефектоскопа универсальный»

-

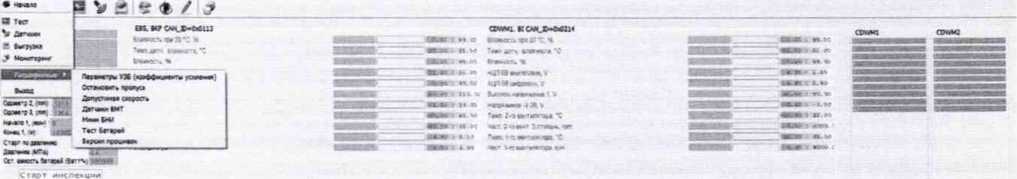

8.4.2.8 В меню «Дефектоскоп» выбрать «Датчики» (Рисунок 10).

Е Терминал внутритрубного дефектоскопа универсальный- 40DVU_METRQ

Дефектоскоп

Инспекция Инструменты Параметры Помощь

• Начало

Я Тест

Датчики

* Выгрузка

Мониторинг

LOGY

Расширенные ►

Выход

Одометр 2. (mm) Тм*

Одометр 3, (mm) i:u =

Hauann 1 /миы1 • п

EBS, BKPCANJD=0x0113 Влажного при 20 *С. % Темп дзтч влажности, *С Влзжнхть, %

Напряжение бат„ V

Сига тока, А

Внутр давление КРз

Внеин. давление МРа Внутр температура. *С

Рисунок 10 - Меню ПО

8.4.2.9 Для согласования дефектоскопа с ПО нажмите кнопку

«Дефектоскоп». В результате должны отметиться зелеными галочками все подключенные

блоки (Рисунок 11).

Дефектоскоп

. 28.ДУУ.01 (203870) < Л

'... CD+WM (28"', . .

zopv-ат Б-и

Рисунок 11 - Соединение дефектоскопа и ПО

Рисунок 12 - Окно поверки датчиков

-

8.4.2.10 Запустить окно «Параметры УЗБ (коэффициенты усиления)» из меню «Дефектоскопы» / «Расширенные».

-

8.4.2.11 В таблице с параметрами ультразвуковых блоков (УЗБ) изменить параметр начала развертки WM-BLWT на 30 и нажать клавишу «Запись».

-

8.4.2.12 В появившемся окне нажать кнопку «Запись».

-

8.4.2.13 После записи параметров необходимо отключить и снова включить питание дефектоскопа.

-

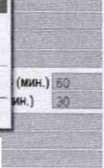

8.4.2.14 Установить режим «Поверка» и включить питание ультразвуковых блоков, нажав на кнопку «Старт» (Рисунок 13). Галочку возле параметра «Проверка параметров УЗБ» должна быть выставлена при первом запуске, при повторных перезапусках можно снимать.

г

Датчик

'•аоанетрое УЗБ

тип датчика СС SC* •’

лог.№

25

я

Секция

CDWM1

Блок

17

В

УЗБ

9

7

N9 на полсое 1

■

Канал

3

Такт

1

Э А схги

Поиск датское

Все

А-Скаи

О Пои«

Проверка датчиков толы® выбранного типа

• Один

О вит

Амплитуда УЗД :

50 + 255 *

Рисунок 13 - Режим «Поверка»

-

8.4.2.15 В поле «A-Скан» из всплывающего меню выбрать вкладку «Поиск» (Рисунок 14).

Bl

Рисунок 14 - Датчики.

-

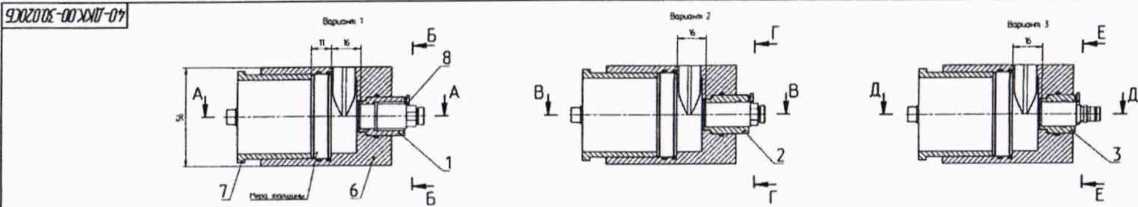

8.4.2.16 Проведите проверку работоспособности всех преобразователей с помощью «Калибра WM ПрДС 112.00.00.00», входящего в комплект поставки дефектоскопа (рисунок 15), прикладывая последовательно калибр ко всем преобразователям получите ответ от всех преобразователей на экране компьютера. В случае отсутствия ответа от преобразователя произведите замену датчика согласно РЭ на другой из комплекта поставки запасных частей.

Рисунок 15 - Калибр WM ПрДС 112.00.00.00

-

8.4.2.17 Снять с полоза дефектоскопа отобранные по пункту 8.4.2.1 датчики согласно РЭ на дефектоскоп.

-

8.4.2.18 Установите в приспособление для УЗК (Приложение Б) меру из комплекта мер ультразвуковой толщины KMT 176 М - 1 (мера КМТ) из середины диапазона измерений толщины стенки и снятый преобразователь.

-

8.4.2.19 Приспособление для УЗК необходимо заполнить жидкостью (в качестве жидкости использовать водопроводную воду, отстоянную не менее 48 часов) таким образом, чтобы не осталось пузырей воздуха. Для удобства приспособление можно погрузить в ванну с жидкостью, так чтобы жидкость полностью закрывала приспособление.

-

8.4.2.20 Проведите калибровку скорости распространения ультразвуковой волны в материале, проведя последовательно несколько измерений, в соответствии с руководством оператора 22.059-34, при этом изменяя значения параметра «Скорость продольной волны (WM):» в поле «Калибровка» (рисунок 16) таким образом, чтобы измеренной значение толщины соответствовало истинному значению толщины меры КМТ, указанному в свидетельстве о поверке.

Калибровке

<1

Толщина калибровочной пластины :

0,00 3ми

Скорость поперечной волны (СО):

3230,0 3*е

Скорость продольной волны (WM) *.

Время :

25 3 - з

Амплитуда:

175 3 -1180 3

Рисунок 16 - Регулировка скорости распространения ультразвуковой волны в материале

-

8.4.2.21 Установите в приспособление для УЗК меру КМТ, соответствующую началу диапазона измерений толщины стенки УЗ методом.

-

8.4.2.22 Приспособление для УЗК снова необходимо заполнить жидкостью таким образом, чтобы не осталось пузырей воздуха.

-

8.4.2.23 Произведите пять измерений толщины меры КМТ, в соответствии с руководством оператора 22.059-34.

-

8.4.2.24 Рассчитать среднее арифметическое значение результатов измерений дефектоскопом толщины меры КМТ Нкчт, мм.

-

8.4.2.25 Повторить пункты 8.4.2.21 - 8.4.2.24 для мер КМТ, соответствующих середине и концу диапазона измерений толщины стенки УЗ методом, исключая меру на которой происходила калибровка скорости распространения ультразвуковой волны в материале.

-

8.4.2.26 Повторить пункты 8.4.2.21 - 8.4.2.25 для всех выбранных преобразователей.

-

8.4.2.27 Рассчитать абсолютную погрешность измерений толщины стенки УЗ методом по формуле:

А = НкМТ ~ Нном , (15)

где ~ среднее арифметическое измерений толщины меры КМТ, мм

Нном — действительное значение толщины меры КМТ, взятое из свидетельства о поверке, мм

-

8.4.2.28 Дефектоскоп считается прошедшими операцию поверки с положительным результатом, если диапазон измерений толщины стенки трубопроводов УЗ методом составляет от 3 до 30 мм, а рассчитанные значения допустимой абсолютной погрешности не превышают ± 0,3 мм.

-

8.4.3.1 Определение диапазона измерений времени отражения эхо-сигнала выполняется для выборки не менее 25 % каналов от максимального типоразмера дефектоскопа при первичной поверке согласно п. 13.1 ГОСТ Р ИСО 2859-1-2007 (при одноступенчатом плане и нормальном контроле), и 100% датчиков при периодической, и по результатам измерений производится расчет абсолютной погрешности измерений времени отражения эхо-сигнала.

-

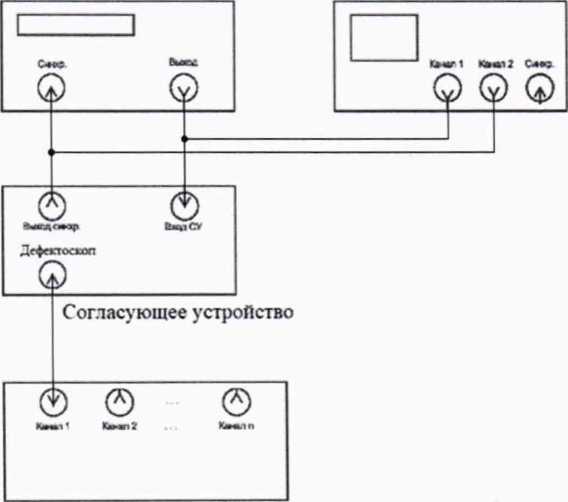

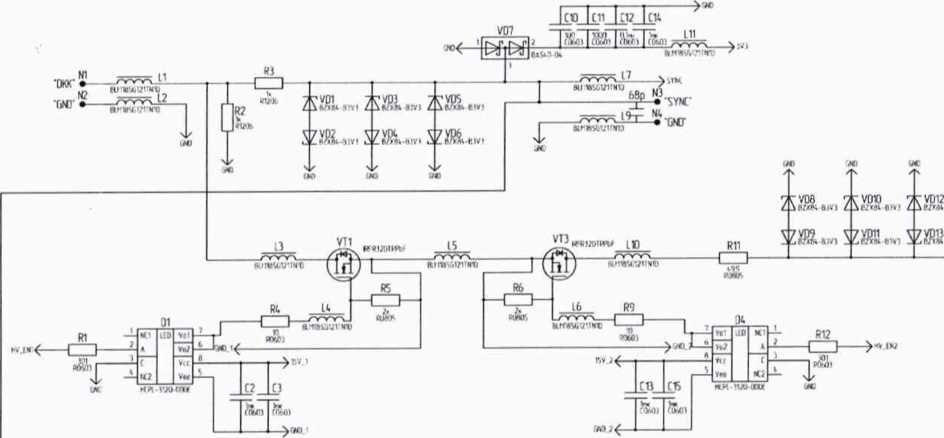

8.4.3.2 Собрать схему, приведённую на рисунке 17.

Генератор Осциллограф

Дефектоскоп

Рисунок 17 - Схема подключения для измерений времени отражения эхо-сигнала

-

8.4.3.3 Согласующее устройство (Приложение В) подключить к источнику питания и подать на него постоянное напряжение 3,3 В.

-

8.4.3.4 На генераторе установить следующие настройки:

-

- синусоидальный сигнал;

-

- режим пачка;

-

- синхронизация внешняя;

-

- количество циклов один;

-

- задержка Тусто\ 17 мкс;

-

- частота: 3 МГц;

-

- амплитуда выходного сигнала: 1 В.

-

8.4.3.5 Подключить питание к дефектоскопу согласно РЭ.

-

8.4.3.6 Подключить компьютер к дефектоскопу и запустить программу «Терминал внутритрубного дефектоскопа универсальный».

-

8.4.3.7 В появившемся окне выберите «Новая инспекция» и нажмите кнопку «Да»

-

8.4.3.8 Откроется окно «Выберите прибор». Галочка в поле «Поверка датчиков» должна отсутствовать. В этом окне необходимо выбрать исполнение, типоразмер и заводской номер дефектоскопа и нажмите кнопку «Начать» (Рисунок 18).

Рисунок 18 - Окно выбора дефектоскопа

-

8.4.3.9 Повторить пункты 8.4.1.14-8.4.1.15 методики поверки и запустится основное окно программы (Рисунок 19).

8.4.3.10 Для соединения дефектоскопа с ПО нажмите кнопку

в поле

«Дефектоскоп». В результате должны отметиться зелеными галочками все подключенные

блоки (Рисунок 20).

Рисунок 19 - Основное окно ПО «Терминал внутритрубного дефектоскопа универсальный»

Дефектоскоп

28.ДМУ.01 (203870f ~

CD+WM

(Формат бни j

EBS:1

CDWM1:1

CDWM2:1

Рисунок 20 - Соединение дефектоскопа и ПО

-

8.4.3.11 Запустить окно «Параметры УЗБ (коэффициенты усиления)» из меню «Дефектоскопы» / «Расширенные».

-

8.4.3.12 В появившемся окне нажать кнопку «Запись».

-

8.4.3.13 После записи параметров необходимо отключить и снова включить питание дефектоскопа.

-

8.4.3.14 Контролируя на осциллографе напряжение на синхровходе генератора подать сигнал с генератора.

-

8.4.3.15 В поле «A-Скан» из всплывающего меню выбрать вкладку «Поиск» (рисунок 21). Дефектоскоп найдет датчик на который подается сигнал с генератора. Левой клавишей мыши нажать на него. При необходимости изменить параметр «Время (мкс):» на диапазон от 0 до 35 в поле «Поиск датчиков».

Рисунок 21 - Окно для поиска датчиков

-

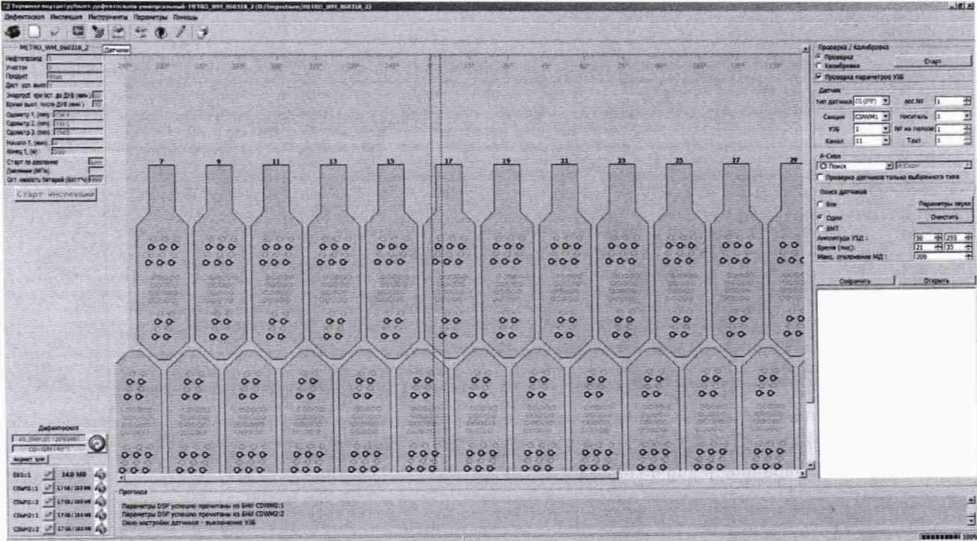

8.4.3.16 Перейти в режим калибровка и нажать клавишу «Старт» в поле «Поверка/Калибровка». Появится окно, в котором будут отображаться амплитудновременные характеристики принимаемого эхо-сигнала. Вид окна приведён на рисунке 22.

ЛУ<.

Рисунок 22 - Окно для отображения амплитудно-временных характеристик эхо-сигналов

-

8.4.3.17 В поле «График» параметр «А-скан:» выбрать «ДМУ коды».

-

8.4.3.18 Провести измерения времени задержки в приемном тракте дефектоскопа 7о, мкс, при этом в окне «Время» отобразится измеренное время отражения эхо-сигнала, Тдо, мкс.

-

8.4.3.19 Рассчитайте время задержки по формуле:

То = Тд0 — Тусто, (16)

где Тусто - задержка, установленная на генераторе в п. 8.4.3.4, мкс;

Тдо - временной интервал, измеренный дефектоскопом, мкс.

-

8.4.3.20 На генераторе установить значение задержки 25 мкс.

-

8.4.3.21 Записать в протокол измеренное дефектоскопом время отражения эхо-сигнала Tj, мкс.

-

8.4.3.22 Повторить пункты 8.4.3.20 - 8.4.3.21 установив на генераторе значение задержки 34 мкс.

-

8.4.3.23 Повторить пункт 8.4.3.11.

-

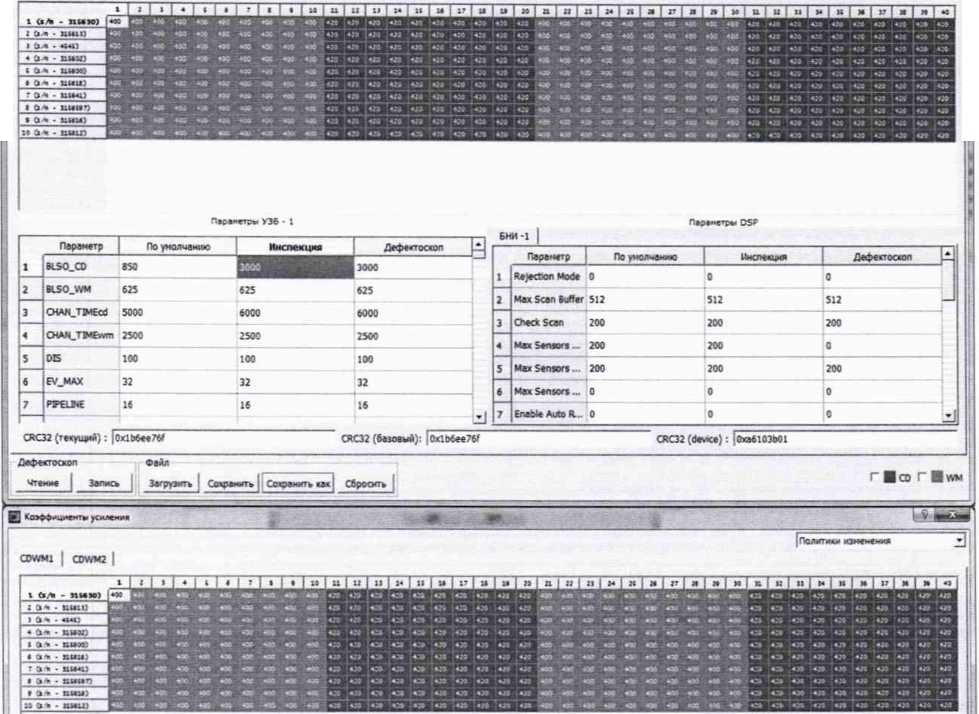

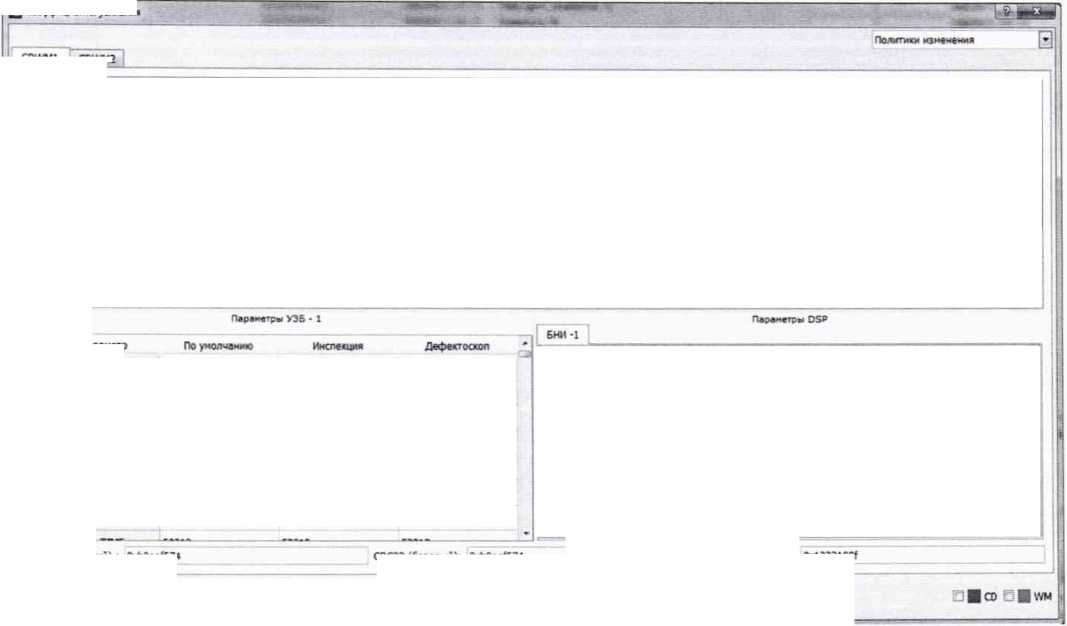

8.4.3.24 Поменять параметр BLSO_CD на 3000 и параметр CD(90°)-MEAS_TIME на 5000 и нажать кнопку «Запись» (Рисунок 23).

-

8.4.3.25 После записи параметров необходимо отключить и снова включить питание дефектоскопа.

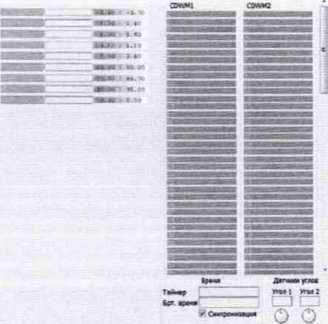

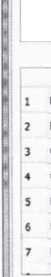

CDWM1 | CDWM2 |

Параметры >35 - X

Параметр

По умолчаяис

Инспекции Дефектоскоп

*

0>(90»}-ТНЗ

13

13

13

89

aX9(H)-MEAS_TtM£

2150

5000

■ 5000

к

а>(90в)-ТН2_’ПМ£

350

350

350

я

О(9Ст)-ТЯ1

12»

120

126

92

aX90»)-TR2

97

97

97

-J

93

CD(90c>TR3

72

72

72

94

a>,90=)-TRl_TIME

1250

1250

1250

CRC32 (текущий): |0x6ce60a0f

CRC32 (базовый): |0x6ce60a0f

Периметры DSP

БНИ-1 |

Парапете

Поунолчамао

Ниспеоиа

Дефектоскоп

1

Rejection Mode

0

0

0

2

Мах Scan Buffer

512

512

512

J

3

Check Scan

200

200

200

4

мах Sensors...

200

200

0

5

Max Sensors

200

200

200

б

Max Sensors _

0

0

0

7

Enable Auto R...

0

0

0

d

CRC32 (device): |0ха6ЮЗЬ01

Рисунок 23 - Изменение параметров УЗБ.

-

8.4.3.26 Повторить пункты 8.4.3.19 - 8.4.3.20 установив на генераторе значение задержки 68 и 100 мкс.

-

8.4.3.27 Повторить пункты 8.4.3.18 - 8.4.3.26 ещё два раза.

-

8.4.3.28 Рассчитать среднее арифметическое значение результатов измерений времени отражения эхо-сигналов по формуле:

, | уч

n v ’

где 77 - измеренное время отражения эхо-сигнала, мкс;

7о - время задержки в приемном тракте дефектоскопа, рассчитанное по формуле (16), мкс; п - количество измерений.

-

8.4.3.29 Рассчитать абсолютную погрешность измерений времени отражения эхо-сигнала Дс, мкс, по формуле:

Af= Тусто “Г (18)

где Густо - время задержки импульса, установленное на генераторе, мкс;

Т - среднее арифметическое значение времени отражения эхо-сигнала, мкс.

-

8.4.3.30 Повторить пункты 8.4.3.18 - 8.4.3.29 для всех выбранных каналов.

-

8.4.3.31 Дефектоскоп считается прошедшими операцию поверки с положительным результатом, если диапазон измерений времени отражения эхо-сигнала составляет от 17 до 100 мкс, а рассчитанные значения допустимой абсолютной погрешности измерений времени отражения эхо-сигнала не превышает значений ± 0,5 мкс.

-

8.4.4.1 Определение диапазона измерений амплитуды эхо-сигнала выполняется для выборки 25 % каналов от максимального типоразмера дефектоскопа равномерно распределенных по дефектоскопу при первичной поверке согласно п. 13.1 ГОСТ Р ИСО 2859-1-2007 (при одноступенчатом плане и нормальном контроле), и 100% датчиков при периодической, и по результатам измерений производится расчет абсолютной погрешности измерений амплитуды эхо-сигнала.

-

8.4.4.2 Подключить питание к дефектоскопу согласно РЭ

-

8.4.4.3 Подключить компьютер к дефектоскопу согласно РЭ и запустить программу «Терминал внутритрубного дефектоскопа универсальный».

-

8.4.4.4 В появившемся окне выберите «Новая инспекция» и нажмите кнопку «Да»

-

8.4.4.5 Откроется окно «Выберите прибор». Установите галочку в поле «Поверка датчиков» для отключения зондирующего импульса (рисунок 24).

Рисунок 24 - Окно выбора дефектоскопа

8.4.4.6 Система выдаст предупреждение, в котором необходимо нажать кнопку «Да» (Рисунок 25).

Г-------------------------------

|у] Поверка датчиков

ГЛ

Вы действительно желаете выбрать вариант дефектоскопа для поверки датчиков?

В этом варианте УЗ датчики будут работать в режиме прослушивания (без излучения).

Да

Нет

~ j

Рисунок 25 - Предупреждение об отключении зондирующего импульса.

-

8.4.4.7 В окне «Выберите прибор» выберите исполнение, типоразмер и заводской номер дефектоскопа и нажмите кнопку «Начать» (Рисунок 24).

-

8.4.4.8 Повторить пункты 8.4.1.14 - 8.4.1.15 методики поверки и запустится основное окно программы (Рисунок 26).

-

8.4.4.9 Запустить окно «Параметры УЗБ (коэффициенты усиления)» из меню «Дефектоскопы» / «Расширенные» (Рисунок 30).

Со*

«гч

Рисунок 26 - Основное окно программы.

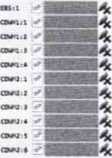

8.4.4.10 В появившемся окне нажать кнопку «Запись» (рисунок 27).

Е <О5ф|?.-иХ4НГь. усиление

CRC32 (текущий): 0xb0eef574

CRC32 (базовый) 0xb0eef574

Дефектоскоп

Файл

Рисунок 27 - Окно «Параметры УЗБ (коэффициенты усиления)»,

C0WM1 CDWM2

Параметр

8LSO.CD

850

850

850

BLS0-WM

625

625

625

CHAH_TMEcd

5000

5000

5000

CHAN.TWEwm

2500

2500

2500

ОБ

100

100

100

EV.MAX

32

32

32

PFHME

16

16

16

CRC32 (белее): 0x1322108?

-

8.4.4.11 Дефектоскоп выдаст предупреждение, в котором нажать «Да».

-

8.4.4.12 При помощи осциллографа убедиться в отсутствии в канале высокого напряжения зондирующего импульса.

-

8.4.4.13 Собрать схему, приведенную на рисунке 28.

Г енератор

Магазин затуханий

|

Г "" 1 |

Выход О |

Вход О |

Выход О | |

|

(ф) | ||||

|

© |

© |

© | ||

|

2 |

Камлп | |||

Дефектоскоп

Рисунок 28 - Схема подключения.

-

8.4.4.14 На генераторе установить следующие настройки:

-

- синус непрерывный;

-

- частота 3 МГц;

-

- амплитуда выходного сигнала 1 В.

-

8.4.4.15 На магазине затуханий установить ослабление 0 дБ.

-

8.4.4.16 Подать сигнал с генератора на дефектоскоп.

-

8.4.4.17 Выбрать пункт меню «Датчики». Откроется окно «Проверка датчиков» (Рисунок 33).

-

8.4.4.18 В окне «Проверка/Калибровка» нажать кнопку «Старт».

-

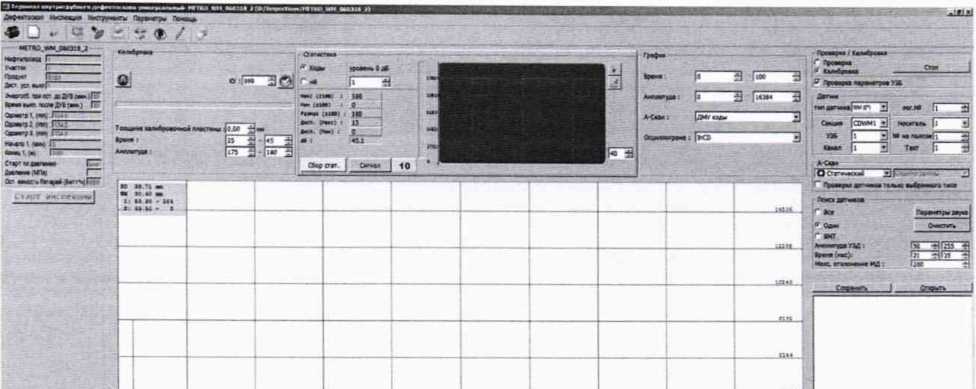

8.4.4.19 Выбрать в «A-Скан» «Статический».

-

8.4.4.20 С помощью поиска найти канал, к которому подключен генератор (рисунок 29).

Рисунок 29 - Окно проверки датчиков

8.4.4.21 Выбрать найденный канал и перейти в режим калибровки (рисунок 30).

Рисунок 30 - Окно для отображения амплитудно-временных характеристик эхо-сигналов

-

8.4.4.22 В поле «График» установить параметр «Амплитуда» от 0 до 8192.

-

8.4.4.23 В поле «Калибровка» установить коэффициент усиления «КУ» таким образом, чтобы сигнал занимал все поле.

-

8.4.4.24 Отключить сигнал на генераторе.

-

8.4.4.25 В поле «Статистика» выставить параметр «уровень 0 дБ» значение из параметра «Размах».

-

8.4.4.26 Подать сигнал с генератора.

-

8.4.4.27 Записать максимальное значение амплитуды эхо-сигнала Лтах, дБ, из параметра «дБ» на дефектоскопе в протокол.

-

8.4.4.28 Установить на магазине затуханий ослабление 9 дБ и записать значение параметра «дБ» на дефектоскопе в протокол как Лизм, дБ.

-

8.4.4.29 Повторить пункт 8.4.4.28 установив ослабление на магазине затуханий 20, 30, 35,37,39 и 40 дБ.

-

8.4.4.30 Повторить пункты 8.4.4.18 - 8.4.4.29 для всех выбранных каналов.

-

8.4.4.31 Выполнить пункты 8.4.4.18 - 8.4.4.30 три раза. Вычислить среднее арифметическое значение результатов измерений амплитуды эхо-сигнала, Лизм, дБ.

-

8.4.4.32 Рассчитать абсолютную погрешности измерений амплитуды эхо-сигнала по формуле:

Ад- ^уст (Атах ~ ^изм) 0 9)

где Луст - установленное на магазине затуханий значение ослабления, дБ;

Лтах - измеренное дефектоскопом максимальное значение амплитуды эхо-сигнала, дБ Лизм - измеренное дефектоскопом среднее значение амплитуды эхо-сигнала, дБ.

-

8.4.4.33 Дефектоскоп считается прошедшими операцию поверки с положительным результатом, если диапазон измерений амплитуды эхо-сигнала составляет от 9 до 40 дБ, а рассчитанные значения допустимой абсолютной погрешности измерений амплитуды эхо-сигнала составляет не превышает значений ± 3 дБ.

-

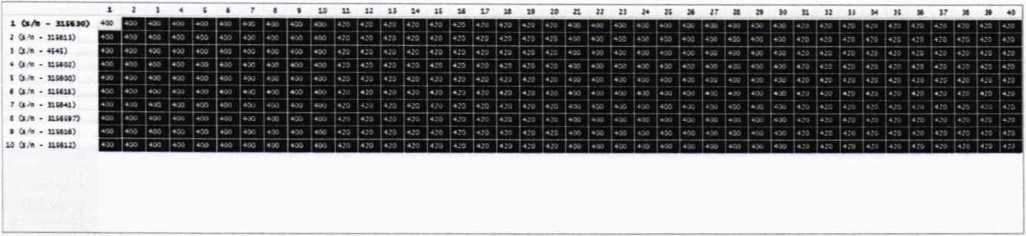

9.1 Результаты поверки заносятся в протокол. Рекомендуемая форма протокола поверки -приложение А. Протокол может храниться на электронных носителях.

-

9.2 При положительных результатах поверки оформляют свидетельство о поверке и наносится знак поверки в соответствии с приказом Минпромторга России от 02.07.2015 г. №1815 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке».

-

9.3 При отрицательных результатах поверки, дефектоскоп признается непригодным к применению и на него выдается извещение о непригодности в соответствии с приказом Минпромторга России от 02.07.2015 г. №1815 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке» с указанием причин непригодности.

Исполнители:

Начальник отдела Д-4

ФГУП «ВНИИОФИ»

Начальник отдела Д-2

ФГУП «ВНИИОФИ»

Инженер 2-ой категории отдела

ФГУП «ВНИИОФИ»

Иванов

Стрельцов

Мальцев

Приложение А

Форма протокола поверки (Рекомендуемое)

Протокол первичной/периодической поверки №_____

От «___»___________20___года.

Средство измерений:_________

Заводской номер:____________________________________________________________________

Дата выпуска:__

Заводской номер преобразователя:_____________________________________________________

Серия и номер клейма предыдущей поверки:_________________________________________

Принадлежащее:_______________________________________________________________

Поверено в соответствии с методикой поверки:________________________________________

С применением эталонов:___________________________________________________________

Условия проведения поверки:

Температура окружающей среды_____°C;

относительная влажность_____________%;

атмосферное давление_______________мм рт.ст.

-

1 Внешний осмотр

-

2 Идентификация программного обеспечения (ПО)

-

3 Опробование

-

4 Результаты определения метрологических характеристик:

Метрологические характеристики

Номинальная величина / погрешность

Измеренное значение

Заключение

Заключение:________________________________________________________________________

Средство измерений признать пригодным (или непригодным) для применения

Поверитель: ____________________ /___________________/

Подпись ФИО

|

tsxux* <4q^“. |

'kvr«b у *<><>&< ftvr«x> -СЯ<4» ибцлглкх rvr жww«cn> |

|

fkgwm 1 |

4.WM |

|

rtn[wл» 2 |

мн |

|

№(шм> 1 |

5W1 |

-

1 Размеры для спраОок

-

2 Ожт/юте ре.ъ&Лм бстпбок по 1 17 я поверхности Ж И не допускается Угшпанл0,5 ем та»

J ‘ Из KonwKma крепежа

!• ‘хггрлЖгг&з удерживающее преЛпипчпо для изееречзя сОахстЛ среды розлиняля npeolpaзабателяя съекзлемри'ест/я уырсззбуязВьпз !сн та&з «

-

5 В i/тпражтбо удерживающее моиуп Йьт. устонсАлаы мерс,! толщине КПТ Т76П-1 тоащснои an J мм до Ю мн. и меры талщчжы из ксмплекто мер толщиы СО-ОЖКОО-ЯОХ

-

6 Атаъные ГТ по ОТУ 9000 005-0X722-99

ГЛП

’GEN ISUr

•(МГ

|’7?TWU)

ПН* АЮ