Методика поверки «ГСИ. Системы для механических испытаний универсальные UMT TriboLab» (МП 13-233-2019)

Федеральное агентство по техническому регулированию и метрологии Федеральное государственное унитарное предприятие «Уральский научно-исследовательский институт метрологии» (ФГУП «УНИИМ»)

Государственная система обеспечения единства измерений

Системы для механических испытаний универсальные UMT TriboLabМетодика поверки

МП 13-233-2019

Екатеринбург

2019 г.

Разработана:

Исполнители:

Утверждена

Введена впервые

ФГУП «УНИИМ»

Шимолин Ю.Р.

Трибушевская Л.А.

ФГУП «УНИИМ» «

(ФГУП «УНИИМ»)

(ФГУП «УНИИМ»)

»____________2019 г.

СОДЕРЖАНИЕ

Государственная система обеспечения единства измерений

Системы для механических испытаний универсальные UMT TriboLabМетодика поверки

Введена с «____»__2019 г.

1 ОБЛАСТЬ ПРИМЕНЕНИЯ-

1.1 Настоящая методика распространяется на Системы для механических испытаний универсальные UMT TriboLab (далее - системы), изготовленные компанией «Bruker Nano, Inc» (США). Методика устанавливает методы и средства первичной и периодических поверок систем.

-

1.2 Интервал между поверками - 1 год.

-

1.3 Метрологические характеристики приведены в таблице 1.

Таблица 1 - Метрологические характеристики

|

Наименование характеристики |

Значение | |||||||

|

Основной поддиапазон измерений силы Fz, Н* |

от 1 до 5 |

от 1 до 10 |

от 2 до 20 |

от 5 до 50 |

от 10 до 100 |

от 20 ДО 200 |

от 50 до 500 |

от 100 ДО 1000 |

|

Дополнительный поддиапазон измерений силы Fz, Н |

- |

от 1 ДО 2 |

от 1 ДО 5 |

от 1 ДО 10 |

от 2 до 20 |

от 5 до 50 |

от 10 до 100 | |

|

Основной поддиапазон измерений силы Fx, Н |

от 1 до 5 |

от 1 до 10 |

от 2 ДО 20 |

от 5 до 50 |

от 10 до 100 |

от 20 до 200 |

от 50 до 500 |

от 100 до 500 |

|

Дополнительный поддиапазон измерений силы Fx, Н |

- |

от 1 до 2 |

от 1 ДО 5 |

от 1 до 10 |

от 2 до 20 |

от 5 до 50 |

от 10 до 100 | |

|

Разрешение при измерении сил Fz и Fx, Н, не более |

0,01 |

0,05 | ||||||

|

Пределы допускаемой относительной погрешности системы при измерении силы в основном поддиапазоне измерений сил Fz и Fx, % |

±1 | |||||||

|

Пределы допускаемой погрешности системы, приведенной к верхнему пределу дополнительного поддиапазона при измерении сил Fz и Fx, % |

±1 | |||||||

Продолжение таблицы 1

|

Наименование характеристики |

Значение |

|

Диапазон измерений линейных перемещений при испытаниях, мм |

от 0 до 5 |

|

Пределы допускаемой абсолютной погрешности системы при измерении линейных перемещений, мкм в поддиапазонах

|

±3 ±10 |

|

Пределы допускаемой относительной погрешности системы при измерении линейных перемещений в поддиапазоне измерений св. 1 до 5 мм, % |

±1 |

|

Разрешение при измерении линейных перемещений, мкм, не более |

0,05 |

|

* в зависимости от установленного силоизмерительного датчика. | |

2 НОРМАТИВНЫЕ ССЫЛКИ

Приказ Минпромторга России от 02.07.2015 № 1815

ГОСТ 8.640-2014

ГОСТ 12.2.007.0-75

ГОСТ 12.3.019-80

ГОСТ 10197-70

ГОСТ OIMLR 111-1-2009

Правила по охране труда при эксплуатации электроустановок

-

2.1 В настоящей методике использованы ссылки на следующие документы: «Об утверждении Порядка проведения поверки с редств измерений, требования к знаку поверки и содержанию свидетельства о поверке» (Зарегистрировано в Минюсте России 04.09.2015 N 38822) с изменением (Приказ Минпромторга от 28 декабря 2018 г. N 5329).

ГСП. Государственная поверочная схема для средств измерений силы.

Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности.

Система стандартов безопасности труда. Испытания и измерения электрические. Общие требования безопасности. Стойки и штативы для измерительных головок. 'Технические условия.

Государственная система обеспечения единства измерений. Гири классов точности Ei, Ег, Fi, F2, Mi, Mi-2, М;., М2-3 и Мз. Часть 1. Метрологические и технические требования

Приложение к приказу Министерства труда и социальной защиты Российской Федерации № 328н от 24 июля 2013 г.

Примечание - При использовании настоящей методики целесообразно проверить действие ссылочных документов на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящей методикой следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то раздел, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 ОПЕРАЦИИ ПОВЕРКИ-

3.1 Первичную поверку системы выполняют до ввода в эксплуатацию и после ремонта.

-

3.2 Периодическую поверку выполняют в процессе эксплуатации системы по истечении интервала между поверками.

-

3.3 При проведении первичной и периодической поверок системы должны быть выполнены операции, указанные в таблице 2.

Таблица 2 - Операции поверки

|

Наименование операции |

Пункт методики |

|

1 Внешний осмотр |

9.1 |

|

2 Опробование |

9.2 |

|

3 Определение метрологических характеристик |

9.3 |

|

3.1 Определение погрешности системы при измерении сил Fz и Fx |

9.3.1 |

|

3.2 Определение погрешности системы при измерении линейных перемещений |

9.3.2 |

-

3.4 На основании письменного заявления владельца системы допускается проводить периодическую поверку системы для меньшего числа величин и (или) на меньшем числе поддиапазонов измерений.

-

4.1 При проведении поверки должны быть использованы средства поверки, указанные в таблице 3.

Таблица 3 - Средства поверки

|

Номер пункта методики |

Наименование и тип основных и вспомогательных средств поверки, обозначение нормативного документа, регламентирующего технические требования и метрологические и основные технические характеристики средства поверки |

|

7 |

Термогигрометр, диапазоны измерений: температура воздуха от +10 до +30 °C, ПГ ±1,0 °C; относительная влажность воздуха от 15 до 85 %, ПГ ±3,0 %. |

|

9.2 9.3.1 |

Эталоны единицы силы 2-го разряда по ГОСТ 8.640, пределы допускаемых значений доверительных границ относительной суммарной погрешнос ги 5=±0,24 % при доверительной вероятности р=0,95, диапазон измерений должен соответствовать диапазону измерений поверяемой системы и (или) гири КТ М1 по ГОСТ OIMLR 111-1. |

|

9.3.2 |

Головка измерительная рычажно-зубчатая типа 1 ИГ, диапазон измерений (0 -50) мкм, А = ±0,7 мкм. Индикатор часового типа, диапазон измерений (0 - 5) мм, ПГ ±(2 - 5) мхм. Стойка по ГОСТ 10197. |

-

4.2 Применяемые эталоны должны быть аттестованы и иметь действующие свидетельства об аттестации. Средства измерений должны быть поверены и иметь действующие свидетельства о поверке.

-

4.3 Для проведения поверки допускается применение аналогичных средств поверки, не приведенных в таблице 3, при условии обеспечения определение метрологических характеристик поверяемой системы с требуемой точностью.

-

5.1 К проведению поверки допускаются лица, имеющие образование не ниже среднего технического, ознакомившиеся с эксплуатационной документацией на систему, работающие в метрологической службе предприятия, аккредитованного на право поверки средств измерений геометрических и механических величин.

-

6.1 При проведении поверки должны выполняться требования безопасности, указанные в эксплуатационной документации на применяемые средства поверки и поверяемое СИ, а также общие требования безопасности по ГОСТ 12.2.007.0, ГОСТ 12.3.019, Правил по охране труда при эксплуатации электроустановок.

-

7.1 При проведении поверки должны соблюдаться следующие условия:

диапазон рабочих температур, °C...............................................................от плюс 18 до плюс 25;

относительная влажность окружающего воздуха , % ...............................................от 30 до 80;

изменение температуры за время проведения поверки не должно превышать, °C................. 2.

8 ПОДГОТОВКА К ПОВЕРКЕ

-

8.1 Перед поверкой средства поверки и поверяемая система должны быть выдержаны в условиях поверки не менее 4-х часов.

-

8.2 Средства поверки и поверяемая система должны быть подготовлены к работе в соответствии с эксплуатационной документацией на них.

9 ПРОВЕДЕНИЕ ПОВЕРКИ

9.1 Внешний осмотр-

9.1.1 При внешнем осмотре должно быть установлено соответствие поверяемой

системы следующим требованиям:

корпуса составных частей, элементы измерительной схемы и органы управления системы не должны иметь механических повреждений, влияющих на эксплуатационные качества системы;

токопроводящие кабели не должны иметь повреждений электрической изоляции;

система должна иметь заземляющие устройства;

в маркировке системы должны быть отображены наименование или товарный знак изготовителя, тип, заводской номер и год изготовления;

надписи и отметки на органах управления должны быть четкими и легко читаемыми.

9.2 Опробование-

9.2.1 Для проверки идентификационных данных программного обеспечения (ПО): запустить программное обеспечение системы, в верхней строке меню рядом с кнопкой «Style» круглая кнопка «i», при нажатии на которую открывается окно с информадией о ПО (смотри рисунок 1).

WmdowsTOOO

Off »се XP

Windows XP

Office 2003

Visual Studio 2005

Visual Studio 2003

Office 2007 (Blue Style)

Office 2007 (Black Style!

Office 2007 fSitver Style!

Office 2007 (Aqua Style!

Windows 7

Рисунок 1 - Проверка идентификационных данных программного обеспечения

Идентификация ПО происходит при сравнении идентификационных дачных ПО на мониторе и идентификационных данных ПО, представленных в таблице 4.

Таблица 4 - Идентификационные данные программного обеспечения

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

Tribolab L МТ control |

|

Номер версии (идентификационный номер) ПО |

не ниже 1.143.233 |

|

Цифровой идентификатор ПО |

отсутствует |

-

9.2.2 Если ПО на дисплее пульта оператора не соответствует указанному в таблице 3, систему признают непригодной к применению, дальнейшие операции поверки не производят.

-

9.2.3 Проверяют соответствие разрешения при измерении силы и линейных перемещений значениям, приведенным в таблице 1.

-

9.2.4 Устанавливают Эталоны единицы силы (далее динамометр) в рабочее пространство системы соосно с центральной меткой нижней плиты рабочего пространства и согласно эксплуатационной документацией на динамометр:

-

- обнуляют показания динамометра и системы;

-

- нагружают динамометр силой, равной значению наибольшего предела нагружения системы или динамометра, если его предельная нагрузка меньше наибольшей предельной нагрузки системы (установленного силоизмерительного датчика системы);

-

- выдерживают динамометр под действием заданной силы в течение 2-3 минут три раза;

-

- в процессе выдержки или последовательного повторного нагружения показания динамометра и системы не должны иметь устойчивой тенденции к возрастанию или убыванию. В случае обнаружения такой тенденции количество циклов нагружения увеличивают. При сохранении обнаруженной тенденции после десяти нагружений систему признают непригодной к применению, дальнейшие операции поверки не производят;

-

- после каждой разгрузки показания динамометра и системы вновь обнуляют.

Примечание - Перед установкой динамометра выставить верхнюю каретку на координату «0», посредством программного обеспечения, для обеспечения соосности.

-

9.2.5 Проверяют по динамометру обеспечение нагружающим устройством равномерного без рывков приложения силы.

-

9.2.6 Если при опробовании система не соответствует требованиям 9.2.1-9.2.5, её признают непригодной к применению, дальнейшие операции поверки не производят.

-

9.3.1 Определение относительной погрешности системы при измерении сил Fz и Fx

-

9.3.2 Проверке подлежат все силоизмерительные датчики системы, если это не оговорено особо (смотри 3.4).

-

9.3.3 Для проверки поддиапазона измерений силы и определения погрешности системы при измерении силы используют динамометр и (или) гири класса точности Mi, также гири класса точности Mi используются для проверки поддиапазонов измерений и определения погрешности системы при измерении силы Fx.

-

9.3.3.1 Определение относительной погрешности сислемы при измерении силы с помощью динамометра

-

9.3.3.1.1 Устанавливают динамометр в рабочее пространство системы соосно с центральной меткой нижней плиты рабочего пространства и согласно эксплуатационной документации на динамометр. Для обеспечения соосности перед установкой динамометра, посредством программного обеспечения, выставить верхнюю каретку на координату «О».

-

9.3.3.1.2 При проверке диапазона измерений силы и определения погрешности системы при измерении силы скорость нагружения должна обеспечивать корректное снятие показаний системы и динамометра для исследуемой ступени нагружения, с учетом быстродействия измерительных систем динамометра и системы.

-

9.3.3.1.3 Произвести трехкратное предварительное нагружение динамометра силой, равной верхнему пределу измерений динамометра или наибольшему пределу силы, воспроизводимой системой, если верхний предел измерений динамометра выше наибольшей предельной нагрузки системы. Значение силы контролировать по показаниям эталонного динамометра.

-

9.3.3.1.4 Производят ряд нагружений динамометра (начиная с наименьшего значения), содержащий не менее пяти ступеней (г= 1 ...5), равномерно распределенные в нормированном поддиапазоне нагружения системы (силоизмерительного датчика системы). В это число должны входить нижний и верхний пределы нагружения. Нижний предел выбирается в соответствии с таблицей 1 в зависимости от установленного силоизмерительного датчика. На каждой ступени производят отсчет показаний динамометра P3i при достижении контролируемой ступени по показаниям динамометра P3i при нагружении и разгружен ни системы. Операцию повторяют не менее двух раз (/- 1, 2). Результаты измерений заносят в протокол.

-

9.3.3.1.5 Значение относительной погрешности системы при измерени4 силы в основном поддиапазоне измерений определяют по формуле

8„=^-100, (1) *э1

где др. - значение относительной погрешности системы при измерении силы на i-й ступени нагружения, %;

Pci - значение силы по показаниям системы на /-й ступени нагружения, Н;

P3i - значение силы по показаниям эталонного динамометра на i- й ступени нагружения, Н.

Значение приведенной погрешности системы приведенной к верхнему пределу дополнительного поддиапазона при измерении силы определяют по формуле

эпод

(2)

где Pci - значение силы по показаниям системы на z-й ступени нагружения, Н;

P3i - действительное значение силы по показаниям эталонного динамометра или воспроизводимое с помощью гирь на i- й ступени нагружения, Н;

Рэпод - значение силы, соответствующее верхнему пределу дополнительного поддиапазо

на, Н;

yFi - погрешность системы, приведенная к верхнему пределу дополнительного поддиапазона при измерении силы, %.

-

9.3.3.1.6 Значения погрешности системы при измерении силы при прямом и обратном ходе для всех ступеней нагружения должны соответствовать таблице 1.

-

9.3.3.2 Определение погрешности системы при измерении силы с

помощью гирь класса точности Mi

-

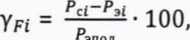

9.3.3.2.1 При использовании гирь класса точности Mi извлечь первичный преобразователь с кареткой из камеры системы, установить на устойчивое ровное основание рядом с системой, убедиться, что первичный преобразователь силы подключен к пульту управления, при необходимости использовать удлиняющий шлейф, который входит в комплектацию системы (смотри рисунок 2).

Рисунок 2 - Схема нагружения системы с помощью гирь для определения погрешности системы при измерении силы Fz

-

9.3.3.2.2 Установить на датчик силоизмерительный гири номинальной массой, соответствующей ступени нагружения и зафиксировать показания системы. Соотношение массы гирь и воспроизводимой силы устанавливается по формуле

= тп^д, (3)

где P3i - значение воспроизводимой силы на i- й ступени нагружения, Н;

т, - масса установленных на силоизмерительный датчик системы гирь на /- й ступени нагружения, кг;

д - ускорение свободного падения (д = 9,8 м/с2), м/с2.

-

9.3.3.2.3 Производят ряд нагружений силоизмерительного датчика (начиная с наименьшего значения), содержащий не менее пяти ступеней (/= 1...5), равномерно распределенных в нормированном поддиапазоне нагружения системы (силоизмерительного датчика системы). На каждой ступени производят отсчет показаний Pci системы при нагружении гирей массой тщ при нагружении и разгружении датчика силоизмерительного. Операции? повторяют не менее трех раз (/= 1 ...3). Результаты измерений заносят в протокол.

-

9.3.3.2.4 Значения погрешности системы при измерении силы определяют по формулам (1), (2).

-

9.3.3.2.5 Значения погрешности системы при измерении силы при прям эм и обратном ходе для всех ступеней нагружения должны соответствовать указанным в таблице 1.

-

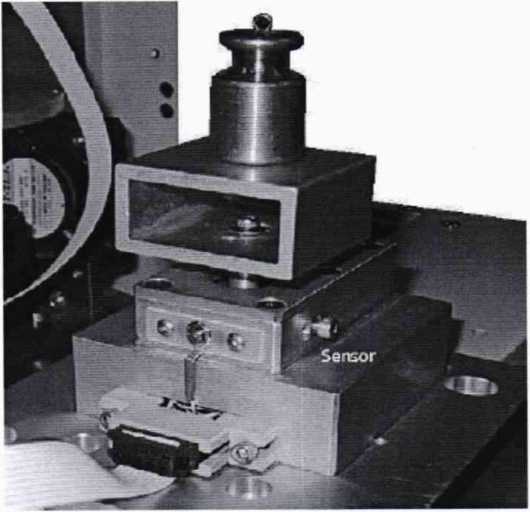

9.3.3.2.6 Аналогично определяют погрешность системы при измерении поперечной силы (Fx), опорную плиту с силоизмерительным датчиком поворачивают на 90°, закрепляют с помощью винтов или струбцин в вертикальном положении, гири размещают на е го боковой грани (смотри рисунок 3) или подвесить, используя прикручиваемую к силоизмерительному датчику рамку, которая идет в комплекте с системой.

Рисунок 3 - Схема нагружения системы с помощью гирь для определения погрешности систе?лы при измерении силы Fx

-

9.3.4 Проверка диапазона и погрешности системы при измерении линейных перемещений

-

9.3.4.1 Определение диапазона и погрешности системы при измерении линейных перемещений при испытаниях проводить для не менее, чем трех положений верхней каретки, включая верхнее и нижнее.

-

9.3.4.2 Установить верхнюю каретку в заданное положение. Установить индикатор часового типа с помощью стойки на неподвижное устойчивое ровное основание рядом с системой (или неподвижной части корпуса системы) таким образом, чтобы показания индикатора часового типа соответствовали нулю. Обнулить показания системы.

-

9.3.4.3 При проверке диапазона и относительной погрешности скорость нагружения должна обеспечивать корректную работу индикатора часового типа.

-

9.3.4.4 Перемещая подвижную каретку с остановками с шагом не более 0,2 мм в диапазоне св. 0,1 до 1,0 мм включительно и не более 0,5 мм - в диапазоне св. 1,0 до 5,0 мм, измерить действительные значения перемещений при помощи индикатора часового типа.

-

9.3.4.5 Абсолютную погрешность системы при измерении линейных перемещений мм, для каждого i-ro значения перемещения определяют по формуле

A5i= Si - Lb (4)

где Д$£ - абсолютная погрешность системы при измерении линейного перемещения на z-м шаге, мм;

Si - значение линейного перемещения на z-м шаге по показаниям системы, мм;

Li - действительное значение линейного перемещения на z-м шаге, измеренное индикатором часового типа или головкой измерительной рычажно-зубчатой типа 1 ИГ, в зависимости от проверяемого поддиапазона измерений, мм.

Относительную погрешность системы при измерении линейных перемещений 6Si, мм, для каждого i-того значения перемещения определяют по формуле

5si=^-100, (5)

где - относительная погрешность системы при измерении линейного перемещения на z-м шаге, %;

Si - значение линейного перемещения на z-м шаге по показаниям системы, мм;

Lj - действительное значение линейного перемещения на z-м шаге, измеренное индикатором часового типа, мм.

-

9.3.4.6 Диапазон и погрешности системы при измерении линейных перемещений при испытаниях в диапазоне измерений от 0 до 0,1 мм включительно определить аналогично 9.3.4.2-9.3.4.5, используя головку измерительную рычажно-зубчатую типа 1 ИГ.

-

9.3.4.7 Значения погрешностей системы при измерении линейных перемещений в диапазоне измерений от 0 до 5 мм должны соответствовать таблице 1.

-

10.1 По результатам поверки оформляется протокол поверки произвольной формы.

-

10.2 Положительные результаты поверки системы оформляются согласно Приказу Минпромторга России от 02.07.2015 N 1815 "Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке" выдачей свидетельства о поверке. В свидетельстве о поверке указываются поддиапазоны измерений в которых проведена поверка.

-

10.3 Отрицательные результаты поверки системы оформляются согласно Приказу Минпромторга России от 02.07.2015 N 1815 "Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке" выдачей извещения о непригодности с указанием причин непригодности.

Заведующий лабораторией 233

Зам. заведующего лабораторией 233

Ю.Р. Шимолин

Л.А. Трибушевская

10