Методика поверки «Дефектоскопы вихретоковые ВИТ-4» (МП 4201-15-2016)

УТВЕРЖДАЮ

УТВЕРЖДАЮ

Дефектоскопы вихретоковые ВИТ-4

Дефектоскопы вихретоковые ВИТ-4

МЕТОДИКА ПОВЕРКИ

МП 4201-15-2016 г. Екатеринбург 2016-

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая методика поверки распространяется на дефектоскопы вихретоковые ВИТ-4 (далее - дефектоскоп), предназначенные для измерения глубины поверхностных дефектов типа прорези в объектах из ферромагнитных сталей, а также для обнаружения и оценки глубины поверхностных трещин на изделиях, изготовленных из ферромагнитных и неферромагнитных сталей и из сплавов на основе цветных металлов.

Методика устанавливает порядок первичной и периодической поверки дефектоскопа.

Интервал между поверками - один год.

-

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящей методике использованы ссылки на следующие нормативные документы:

-

- ГОСТ 577-68 "Индикаторы часового типа с ценой деления 0,01 мм. Технические условия";

-

- ГОСТ 10905-86 "Плиты поверочные и разметочные. Технические условия";

-

- ГОСТ 10197-70 "Стойки и штативы для измерительных головок. Технические условия";

-Приказ Минпромторга России от 02.07.2015г. № 1815 "Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке".

-

3 ОПЕРАЦИИ ПОВЕРКИ

-

3.1 При проведении поверки дефектоскопа выполняются операции, указанные в таблице 1.

-

3.2 В случае отрицательного результата при проведении одной из операций, поверку дефектоскопа прекращают и дефектоскоп признают не прошедшим поверку.

-

Таблица 1 - Операции поверки

|

Наименование операций |

Номер пункта методики поверки |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

9.1 |

да |

да |

|

Опробование |

9.2 |

да |

да |

|

Определение геометрических характеристик контрольного образца с искусственными дефектами КО-Ст |

9.3 |

да |

нет |

|

Проверка порога чувствительности дефектоскопа |

9.4 |

да |

да |

|

Определение основной абсолютной погрешности измерений глубины поверхностных дефектов |

9.5 |

да |

да |

-

4 СРЕДСТВА ПОВЕРКИ

-

4.1 При проведении поверки применяются средства поверки, указанные в таблице 2.

-

4.2 Допускается применять другие средства поверки, удовлетворяющие по метрологическим и основным техническим характеристикам требованиям настоящей методики.

-

4.3 Средства измерений, применяемые при поверке, должны иметь действующие поверительные клейма или свидетельства о поверке. Эталоны единиц величин, используемы при поверке, должны быть аттестованы.

-

Таблица 2 - Средства поверки

|

Номер пункта методики поверки |

Наименование и тип (условное обозначение) основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

9.3 |

Индикатор часового типа ИЧ-10 по ГОСТ 577-68 с измерительным наконечником в форме лезвия с закруглённым концом длиной не менее 5 мм, толщиной не более 0,1 мм, диапазон измерений до 10 мм, класс точности 1. Прибор для измерений параметров шероховатости поверхности TR100, диапазон измерений по параметру Ra от 0,05 до Юмкм, основная относительная погрешность измерений ± 15 %. Микроскоп отсчетный МПБ-2, диапазон измерений от 0 до 6,5 мм, основная абсолютная погрешность измерений ± 0,02 мм. Плита поверочная по ГОСТ 10905-86, размер плиты 250x250 мм, класс точности 2. Штатив с магнитным основанием ШМ-ПН по ГОСТ 10197-70. |

|

9.4, 9.5 |

Мера моделей дефектов CO-210.01 (Fe) из комплекта мер моделей дефектов КММД-21, диапазон глубины искусственных дефектов от 0,2 до 1,0 мм, пределы допускаемой основной абсолютной погрешности измерения глубины искусственных дефектов ± 0,002 мм. Мера моделей дефектов CO-211.01 (Fe) из комплекта мер моделей дефектов КММД-21, диапазон глубины искусственных дефектов от 0,5 до 2,0 мм, пределы допускаемой основной абсолютной погрешности измерения глубины искусственных дефектов ± 0,002 мм. |

-

5 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ

К проведению поверки допускаются лица, прошедшие обучение по специальности "Поверка, калибровка средств вихретокового неразрушающего контроля" и изучившие эксплуатационную документацию поверяемого дефектоскопа и средств поверки.

-

6 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Дефектоскоп относится к категории средств измерений со встроенным источником постоянного тока, имеющим напряжение, не превышающее 42 В.

МП 4201-15-2016 Специальные требования к защите от поражения электрическим током при работе с дефектоскопом не предъявляются.

-

7 УСЛОВИЯ ПОВЕРКИ

При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающего воздуха от 15 до 25 °C;

-

- относительная влажность воздуха не более 80 %.

-

8 ПОДГОТОВКА К ПОВЕРКЕ

Очистить и обезжирить рабочую поверхность мер моделей дефектов CO-210.01 (Fe), CO-211.01 (Fe) (далее - меры) и контрольного образца КО-Ст (далее - КО).

-

9 ПРОВЕДЕНИЕ ПОВЕРКИ

-

9.1.1 Установить соответствие комплектности дефектоскопа требованиям п. 1.3 РЭ 427672-004-20872624-2016 "Дефектоскоп вихретоковый ВИТ-4. Руководство по эксплуатации" (далее - РЭ).

-

9.1.2 Проверить наличие маркировки и отсутствие механических повреждений дефектоскопа и вихретокового преобразователя (далее - ВП).

-

9.1.3 Проверить отсутствие вмятин, забоев, следов коррозии на рабочей поверхности мер и КО.

-

9.2.1 Подключить ВП к дефектоскопу и установить батарею в батарейный отсек.

-

9.2.2 Выполнить п.п. 2.2.4 - 2.2.6 РЭ.

-

9.3.1 Установить прибор TR100 на бездефектный участок рабочей поверхности КО, имеющий по визуальной оценке наибольшую шероховатость. Определить и занести в протокол величину параметра шероховатости Ro,mkm.

-

9.3.2 Измеренное значение параметра шероховатости должно быть не более

-

3,2 мкм.

-

9.3.3 Установить микроскоп отсчетный МПБ-2 на искусственный дефект номинальной глубиной 0,2 мм. Измерить и занести в протокол ширину искусственного дефекта Ьк,мм.

-

9.3.4 Операции по п. 9.3.3 повторить для искусственных дефектов номинальной глубиной 0,5; 1,0; 2,0; 4,0 мм.

-

9.3.5 Измеренные значения ширины искусственных дефектов должны находиться в диапазоне от 0,1 до 0,2 мм.

-

9.3.6 Закрепить индикатор часового типа ИЧ-10 в штатив, установленный на поверочной плите.

-

9.3.7 Провести карандашом на рабочей поверхности КО линию, пересекающую каждый искусственный дефект посередине и две параллельные, отстоящие от нее на 2 мм.

-

9.3.8 Установить на поверочную плиту КО и отрегулировать штатив таким образом, чтобы измерительный стержень индикатора часового типа перемещался перпендикулярно рабочей поверхности КО, а измерительный наконечник беспрепятственно опускался в каждый искусственный дефект.

-

9.3.9 Глубину искусственного дефекта следует определять как разность показаний индикатора часового типа, полученных при опускании измерительного наконечника в искусственный дефект и на рабочую поверхность КО вблизи от искусственного дефекта. Произвести по пять измерений глубины каждого искусственного дефекта Hki,MM. Точки измерения глубины должны быть равномерно распределены в зоне, определенной в п. 9.3.7. Для £-го искусственного дефекта вычислить и занести в протокол действительное (среднее) значение глубины Нк,мм и отклонение действительного значения от номинального &Нк,мм , по формулам:

(1)

(2)

Нк=^--

к 5 АНк=Нк-Нном

-

9.3.10 Отклонение действительных значений глубины от номинальных не должно превышать значений, приведенных в таблице 3.

-

9.3.11 Разность между максимальным и минимальным значениями глубины каждого искусственного дефекта не должна превышать значений, приведенных в таблице 3.

Таблица 3

|

Глубина искусственных дефектов (номинальное значение), мм |

Допустимое отклонение действительных значений глубины искусственных дефектов от номинальных, мм |

Разность между максимальным и минимальным значениями глубины искусственных дефектов, мм |

|

0,2 |

±0,1 |

0,05 |

|

0,5 |

±0,2 |

0,1 |

|

1,0 |

±0,3 |

0,1 |

|

2,0 |

±0,4 |

0,1 |

|

4,0 |

±0,5 |

0,2 |

-

9.3.12 Действительные значения глубины искусственных дефектов КО необходимо привести на оборотной стороне свидетельства о первичной поверке дефектоскопа.

-

9.4.1 Подготовить дефектоскоп к работе согласно п. 2.2 РЭ.

-

9.4.2 Установить ВП на бездефектную поверхность меры CO-210.01 (Fe) между искусственными дефектами глубиной 0,2 и 0,5 мм, нажать кнопку «>0<», проследить установление показаний стрелочного прибора около нуля (± 2 деления).

-

9.4.3 Медленно перемещая ВП по рабочей поверхности меры и пересекая посередине в прямом и обратном направлениях искусственный дефект номинальной глубиной 0,2 мм найти положение переключателя «с!В», при котором устойчиво срабатывает световая и звуковая индикации дефекта, а показания стрелочного прибора составляют не менее пяти делений.

-

9.4.3 Положение переключателя «с!В» должно составлять не более 12 dB.

-

9.5.1 Подготовить дефектоскоп к работе согласно п. 2.2 РЭ.

-

9.5.2 Установить ВП на бездефектную поверхность меры CO-210.01 (Fe) между искусственными дефектами глубиной 0,2 и 0,5 мм, нажать кнопку «>0<». Показания цифрового жидкокристаллического дисплея должны находиться в диапазоне от минус 0,02 до плюс 0,02.

-

9.5.3 Медленно перемещая ВП по рабочей поверхности меры и пересекая посередине в прямом и обратном направлениях искусственный дефект номинальной глубиной 0,2 мм зафиксировать и занести в протокол максимальное показание цифрового жидкокристаллического дисплея.

-

9.5.4 Повторить операции по п.п. 9.5.2 - 9.5.3 четыре раза.

-

9.5.5 Установить ВП на бездефектную поверхность меры CO-211.01 (Fe) между искусственными дефектами глубиной 0,5 и 1,0 мм, нажать кнопку «>0<». Показания цифрового жидкокристаллического дисплея должны находиться в диапазоне от минус 0,02 до плюс 0,02.

-

9.5.6 Медленно перемещая ВП по рабочей поверхности меры и пересекая посередине в прямом и обратном направлениях искусственный дефект номинальной глубиной 0,5 мм, зафиксировать и занести в протокол максимальное показание цифрового жидкокристаллического дисплея.

-

9.5.7 Повторить операции по п.п. 9.5.5 - 9.5.6 четыре раза.

-

9.5.8 Повторить операции по п.п. 9.5.5 - 9.5.7 для искусственных дефектов номинальной глубиной 1,0 и 2,0 мм.

-

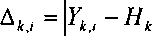

9.5.9 Вычислить и занести в протокол основную абсолютную погрешность измерений глубины искусственных дефектов ДЛ ,.,лш, по формуле:

(3)

где Yk i,MM- измеренное значение глубины к -го искусственного дефекта, Нк,мм - действительное значение глубины к -го искусственного дефекта.

-

9.5.10 Величина абсолютной погрешности измерений глубины поверхностных дефектов не должна превышать значения допускаемой абсолютной погрешности к, мм, рассчитанного по формуле:

Д = (0,3-Я* +0,05)

(4)

-

10 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

10.1 Результаты поверки заносят в протокол произвольной формы.

-

10.2 При положительных результатах поверки оформляют Свидетельство о поверке в соответствии с приложением 1 к Порядку проведения поверки средств измерений, требований к знаку поверки и содержанию свидетельства о поверке, утверждённому приказом Минпромторга России от 02.07.2015 г. № 1815

-

10.3 При отрицательных результатах поверки оформляют извещение/о

непригодности к применению в соответствии с приложением 2 к Порадку проведения поверки средств измерений, требований к знаку поверки и содержанию свидетельства о поверке, утверждённому приказом Минпромторга России от 02.07.2015 г. № 1815. /И

Начальник отдела 4201 ФБУ "УРАЛТЕСТ"

Инженер по метрологии первой категории ФБУ "УРАЛТЕСТ"

Крюков

. Павликова

7