Методика поверки «Анализаторы выхлопных газов двигателя Газоанализаторы MGT 5 фирмы "MAHA Maschinenbau Haldenwang GmbH & Co. KG", Германия» (МП 242-1048-2010)

УТВЕРЖДАЮ Руководи гель ГЦИ СИ ФГУП "ВПИИМ им. Д.И. Менделеева" _________11.И. Ханов « » ' ' ' 2010 г.

Анализаторы выхлопных газов двигателя Газоанализаторы MGT 5 фирмы “ МАНА Maschinenbau Haldenwang GmbH & Со. KG ", Германия

МЕТОДИКА ПОВЕРКИ

МП 242-1048-2010

Руководитель

научно-исследовательского отдела государственных эталонов в области физико-химических измерений ГЦИ СИ ФГУП «ВНИИМ-я^ДО. Менделеева» ______________, z_______Д..\. Конопельке »___________________2010 г.

Главный специалист

Д.И. Менделеева» ____С.И. Антонов 2010 г.

ГЦИ СИ ФГУП «ВНИИМи^

<< '»............................

Санкт-Петербург

2010

Настоящая методика поверки распространяются на анализаторы выхлопных газов двигателя газоанализаторы MGT 5 (далее по тексту - анализаторы) и устанавливает методику их первичной поверки и периодической поверки в процессе эксплуатации.

Межповерочиый интервал - 1 год.

1 ОПЕРАЦИИ ПОВЕРКИ-

1.1 При проведении поверки должны быть выполнены операции, указанные в таблице 1.

Таблица 1

|

Номер пункта методики поверки |

Наименование операции |

Обязательность операции при проведении поверки | |

|

первичной |

периодической | ||

|

6.1 |

Внешний осмотр |

Да |

Да |

|

6.2 |

Опробование | ||

|

6.2.1 |

Проверка работоспособности |

Да |

Да |

|

6.2.2 |

Проверка герметичности |

Да |

Да |

|

6.2.3 |

Проверка прочности изоляции электрических цепей |

Да |

Нет |

|

6.2.4 |

Проверка сопротивления изоляции электрических цепей |

Да |

Да |

|

6.3 |

Определение метрологических характеристик | ||

|

6.3.1 |

Определение основной погрешности по каналам измерения СО, СН, СОа,Ог, NO |

Да |

Да |

|

6.3.2 |

Определение относительной погрешности по каналу измерения частоты вращения коленчатого вала |

Да |

Да |

|

6.3.3 |

Определение абсолютной погрешности по каналу измерения температуры масла |

Да |

Да |

-

1.2 Если при проведении той или иной операции поверки получен отрицательный результат, дальнейшая поверка прекращается.

-

2.1 При проведении поверки должны быть применены средства, указанные в таблице 2. Таблица 2

Номер пункта методики поверки

Наименование эталонного средства измерений или вспомогательного средства поверки, номер документа, регламентирующего технические требования к средству, метрологические и технические характеристики

6.1

Термометр лабораторный ТЛ-4, ГОСТ 28498-90, диапазон измерений (0 - 50) °C, цена деления 0,1 °C

6.1

Барометр-анероид М-98, ТУ 25-11-1316-76, пределы допускаемой абсолютной погрешности ± 0,8 мм. рт.ст., диапазон измерений (610-790) мм. рт.ст.

6.1

Психрометр аспирационный МБ-4М, ГОСТ 6353-52. диапазон измерений относительной влажности (10 — 100) %

6.2.2

Универсальная пробойная установка УПУ - ЮМ. ОН 097 2029-80, диапазон измерения напряжения от 0 до 10 кВ, испытательное напряжение 1500 В

6.2.3

Мегаомметр типа М4100/3, ТУ 25-04-2131-78

6.3.1

Поверочные газовые смеси ГСО-ПГС (Приложение А.2, таблица А.2.1. А.2.2)

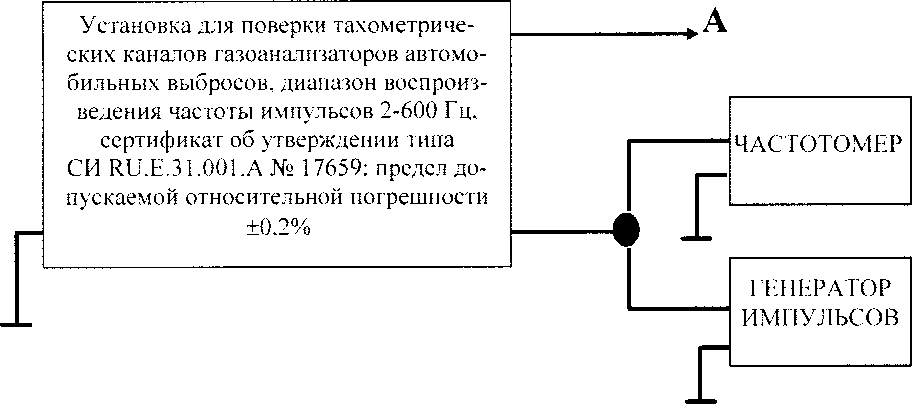

6.3.2

Установка для поверки тахометрических каналов газоанализаторов автомобильных выбросов, № в Гос. реестре 26916-04, диапазон воспроизведения частоты импульсов 2-600 Гц. предел допускаемой относительной погрешности ± 0,2 %;

6.3.3

Набор эталонных ртутных стеклянных термометров 3-го разряда, ГОСТ 8.317, диапазон измерений (0-150) °C, цена деления. 0,5 °C

6.3.3

Термостат с диапазоном воспроизводимых температур 0-320 °C. Пределы погрешности поддержания температуры ± 0,1 °C

-

2.2 Допускается применение других средств измерений, не приведенных в таблице, но обеспечивающих определение метрологических характеристик с требуемой точностью.

-

2.3 Все средства поверки должны иметь действующие свидетельства о поверке, а ГСО-ПГС в баллонах под давлением - действующие паспорта.

-

3.1 При проведении поверки должны быть соблюдены требования безопасности, указанные в технической документации фирмы-изготовителя.

-

3.2 Должны выполняться требования техники безопасности в соответствии с ‘Правилами устройства и безопасной эксплуатацией сосудов, работающих под давлением" (ПБ 10-115-96) утвержденными ГОСГОРТЕХНАДЗОРОМ РОССИИ 18.04.95.

-

3.3 Не допускается сбрасывать ГСО-ПГС в атмосферу рабочих помещений; помещение должно быть оборудовано приточно-вытяжной вентиляцией.

-

4.1 При проведении поверки следует соблюдать следующие условия: температура окружающего воздуха 20 ± 5 °C

относительная влажность воздуха 65 ± 15 %

атмосферное давление 101,3 ±1,5 кПа

напряжение питания частотой (50±1) Гц 220 ± 11 В

5 ПОДГОТОВКА К ПОВЕРКЕ-

5.1 Перед проведением операции поверки необходимо:

подготовить к работе средства поверки в соответствии с их технической документацией;

подготовить поверяемые анализаторы к работе в соответствии с технической документацией на них:

проверить наличие паспортов и сроки годности газовых смесей в баллонах под давлением:

баллоны с ГСО-ПГС выдержать при температуре поверки не менее 24 ч;

выдержать анализатор при температуре поверки в течение 3 ч.

-

5.2 Перед проведением периодической поверки должны быть выполнены регламентные работы, предусмотренные в технической документации фирмы.

-

6.1 Внешний осмотр

-

6.1.1 При внешнем осмотре должно быть установлено отсутствие внешних повреждений, влияющих на работоспособность анализатора.

-

6.1.2 Для анализатора должны быть установлены:

-

а) исправность органов управления;

б) четкость надписей на панелях анализатора;

в) соответствие комплектности анализатора, указанной в технической документации фирмы-изготовителя

Анализатор считается выдержавшим внешний осмотр удовлетворительно, если он соответствует перечисленным выше требованиям.

-

6.2 Опробование

-

6.2.1 Опробование работы анализатора производится для оценки его работоспособности в соответствии с указаниями технической документации фирмы-изготовителя.

-

Результаты проверки следует считать положительными, если по окончанию времени прогрева анализатора отсутствуют сообщения о неисправности и на дисплее отображаются текущие результаты измерения определяемых параметров.

-

6.2.2 Проверка герметичности газового тракта

Проверка герметичности газового тракта проводится в соответствии с п. «Контроль герметичности» технической документации фирмы-изготовителя.

-

6.2.3 Определение электрической прочности изоляции цепей питания анализатора относительно корпуса проводить на пробойной установке типа УПУ-1 при температуре (20 ± 5) °C и относительной влажности от 30 до 80 %.

-

6.2.3.1 Изоляция электрических цепей питания 220 В анализатора относительно корпуса при температуре окружающего воздуха (20±5) °C и относительной влажности не более 80 % должна выдерживать в течение одной минуты воздействие испытательного напряжения практически синусоидальной формы величиной 800 В частотой 50 Гц. Место приложения испытательного напряжения - соединенные вместе контакты 220 В относительно корпуса анализатора.

-

Проверку электрической прочности изоляции проводят при выключенном анализаторе на пробойной установке УПУ-1 ОМ.

Испытательное напряжение следует повышать плавно, начиная с нуля, до 800 В, со скоростью, допускающей возможность отсчета показаний вольтметра, но не менее 100 В/с. Изоляцию выдерживают под действием испытательного напряжения в течение 1 мин. Затем напряжение снижают до нуля.

-

6.2.3.2 Анализатор считается выдержавшим испытания, если во время испытаний отсутствовали пробой или поверхностный разряд.

-

6.2.4 Определение электрического сопротивления изоляции между силовыми электрическими цепями и корпусом анализатора проводить при температуре (20± 5) °C и относительной влажности от 30 до 80 %.

-

6.2.4.1 Измерение электрического сопротивления изоляции проводить мегаомметром с испытательным напряжением 500 В. Испытательное напряжение прикладывать к замкнутым между собой выводам сетевого питания 220 В и клемме «земля» корпуса анализатора.

-

Анализатор должен быть отключен от сети, а тумблер включения электрического питания должен находится во включенном положении. Измерение сопротивления проводить через одну минуту после приложения испытательного напряжения.

-

6.2.4.2 Результаты испытаний считаются положительными, если сопротивление изоляции между силовыми электрическими цепями и корпусом составляют не менее 40 МОм.

6.3 Определение метрологических характеристик.

-

6.3.1 Определение основной погрешности по каналам измерения СО, СН, СО.;. Оз, NO.

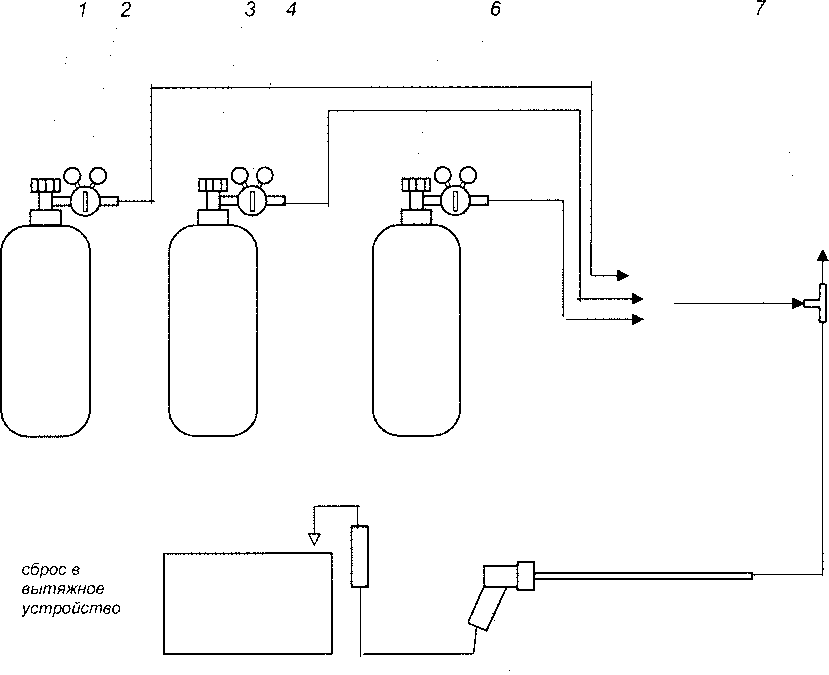

Определение основной погрешности анализатора по измерительным каналам проводится при пропускании поверочных газовых смесей (Приложение А.2) по схеме рисунка №1 в последовательности №№ 1-2-3-2-1-3.

Отсчет показаний анализатора при подаче каждой ПГС, подаваемой на штуцер "ВХОД" анализатора, должен производиться спустя 5 мин. с момента подачи ПГС.

Погрешности по каналам СО, NO, СОч, и Оз рассчитывается по нижеследующим формулам.

Основную абсолютную погрешность (До) анализатора вычисляют по формуле:

где:

где с показания газоанализатора при подаче i-й ПГС, объемная доля определяемого компонента, % (млн-1);

с содержание или объемная доля определяемого компонента в i-й ПГС, указанная в паспорте ПГС, % (млн4);

Основную относительную погрешность (60) анализатора вычисляют по формуле:

= (2)

Для канала СН основную абсолютную погрешность вычисляют по формуле:

А(н = С -С. К,, (3)

где л'„ - переводной коэффициент гексана в пропановый эквивалент (указан в тех

нической документации фирмы-изготовителя на прибор).

Основную относительную погрешность анализатора по каналу СН вычисляют по формуле:

(4)

Результаты определения основной погрешности считают положительными, если значения полученной погрешности не превышают пределов, указанных в Приложении Л.5.

-

6.3.2 Определение относительной погрешности прибора при измерении частоты вращения коленчатого вала двигателя производить по схеме, представленной в Приложении А.4.

На датчик тахометра от генератора подают импульсы прямоугольной формы, положительной полярности, амплитудой (2-5) В, длительностью 0,5 мс

|

Частота импульсов генератора, Гц |

Частота вращения коленчатого вала, об/мин | |

|

2-х тактного двигателя |

4-х тактного двигателя | |

|

5 |

600 | |

|

10 |

600 |

1200 |

|

20 |

1200 | |

|

25 |

3000 | |

|

50 |

3000 |

6000 |

|

100 |

6000 |

...... |

Относительную погрешность уп прибора при измерении частоты оборотов коленчатого вала двигателя определяют по формуле:

и .-п.,

у = Л------Л.100% (3)

И и

0

где П) - измеренное число оборотов;

по - действительное значение числа оборотов двигателя;

Результаты считаются положительными, если полученные значения основной погрешности тахометра находятся в пределах ± 2,5 % для каждого из диапазонов.

-

6.3.3 Определение абсолютной погрешности анализатора по каналу измерения температуры масла

-

6.3.3.1 Определение абсолютной погрешности анализатора по каналу измерения температуры масла проводят в термостатирующем устройстве методом сличения показаний поверяемого анализатора с эталонными термометрами при следующих значениях температуры: 0; 50; 100; 130 °C.

Для выполнения измерений температурный зонд анализатора помещают в термостат на одну глубину с эталонным термометром. После выдержки при заданной температуре в течение 20 мин снимают показания эталонного термометра и анализатора.

-

6.3.3.2 По результатам измерений, полученным в каждой точке проверки, определяют абсолютную погрешность анализатора по каналу измерения температуры масла.

Значение основной абсолютной погрешности (АП() в диапазоне измерений от 0 до 130 °C вычисляют по формуле

Ад. -К (6)

где:

ТU;/ - значение температуры, измеренное анализатором, °C;

ТU i - действительное значение температуры, измеренное эталонным термометром, °C.

-

6.3.3.3 Результаты определения абсолютной погрешности анализатора по каналу измерения температуры масла считаются положительными, если полученные значения абсолютной погрешности не превышают ± 2,5 °C.

-

7.1 Результаты проверки вносят в протокол, форма которого приведена в Приложении А.1.

-

7.2 Прибор, удовлетворяющий требованиям настоящей методики, признается годным и на него выдается свидетельство о поверке установленной формы.

-

7.3 Прибор, не удовлетворяющий требованиям настоящей методики, к дальнейшей эксплуатации не допускается и на него выдается извещение о непригодности.

ПРИЛОЖЕНИЕ A.l

ПРОТОКОЛ ПОВЕРКИАнализатор _________________________________

Зав. №__________________________________________________

Дата выпуска__________________________________

Дата поверки _____________._______________________________

Условия поверки:

температура окружающего воздуха __________________°C;

атмосферное давление ______________________ кПа;

относительная влажность_________________________________%.

РЕЗУЛЬТАТЫ ПОВЕРКИ

-

1 Результаты внешнего осмотра_______________________

-

2 Результаты опробования____________________________

-

3 Результаты определения основной (относительной, абсолютной) погрешности

Определяемый компонент (параметр)

Диапазон измерений

объемной доли определяемого компонента, % (млн’1) (частоты вращения, об/мин, температуры масла,0 С)

Пределы допускаемой основной погрешности

Максимальное значение погрешности, полученное при поверке

абсолют

ной

относительной

абсолютной

относительной

4 Заключение_____

Поверитель _________

ПРИЛОЖЕНИЕ А.2

Таблица А.2.1 Технические характеристики ПГС-ГСО используемые при поверке газоанализатора МОТ 5

|

Определяемый компонент |

№ П1 ( |

Диапазон измерений, объемная доля определяемого компонента |

Содержание компонента в ПГС, пределы допускаемого отклонения и допускаемой погрешности. % |

Номер по Гос-реестру | |

|

Номинальное значение |

Пределы допускаемой погрешности | ||||

|

- |

1 |

- |

Азот особой чистоты |

- |

ГОСТ 9293-74 |

|

СО со2 С3Н8 о2 |

2 |

0- 5 %, 0-16% 0-2000 млн"' (по гексану) 0-21 % |

0,3-1.0 4,0-10,0 100-500 0,5-1.0?Т |

1 % 1 % 2% 1 % |

ГСО 8377-2003 |

|

со СО: С3Н8 о2 |

л |

0- 5 %, 0-7 % 0-16% 0-2000 млн’1 (по гексану) 0-21 % ’ |

3.0-5,0 12.0-16,0 1000-2000 3.0-10,0% |

1 % 1 % 2% 1 % |

ГСО 8377-2003 |

Таблица А.2.3 Технические характеристики ПГС-ГСО используемые при поверке анализатора МОТ 5, по каналу измерения NO

|

№ газовой смеси |

Содержание компонента в ПГС, допускаемая погрешность |

Номер по Госреестру | |

|

Номинальное значение, ppm |

Пределы допускаемой погрешности, ppm | ||

|

1 |

Азот особой чистоты, ppm |

- |

ГОСТ 9293-74 |

|

2 |

500140 |

120 |

ГСО 4013-87 |

|

■-» |

25001200 |

1120 |

ГСО 4031-87 |

|

4 |

47001300 |

1240 |

ГСО 4032-87 |

ПРИМЕЧАНИЯ:

-

1 Допускается вместо ПНГ - азот для всех измерительных каналов, кроме измерительного канала кислорода (О2), использовать чистый атмосферный воздух

-

2 Адреса заводов-изготовителей ГСО-ПГС в Российской Федерации:

-

- ООО "Мониторинг", г. Санкт-Петербург, Московский пр., 19, тел (812) 315-11-45, факс (812) 327-97-76;

-

- ФГУП "СПО "Аналитприбор"", Россия, г. Смоленск, ул. Бабушкина, 3. тел. (0812) 51-32-39;

-

- Балашихинский кислородный завод - Балашиха-7, Московской обл. тел. 521-48-00;

-

- ЗАО “Лентехгаз”,193148. г. Санкт-Петербург, Б. Смоленский пр., 11;

-

- ООО "ПГС - Сервис". 624250, Свердловская обл., г. Заречный, ул. Мира, 35.

ПРИЛОЖЕНИЕ А.З

|

8 |

9 |

\ 10 | |

|

1.3. 5 |

- баллоны с ПГС; |

8 |

- анализатор; |

|

2, 4,6 |

- редуктор баллонный; |

9 |

- устройство осушки; |

|

7 |

- тройник; |

10 |

- пробоотборный зонд. |

ПРИЛОЖЕНИЕ А.4

Схема для определения погрешности измерения частоты вращения

коленчатого вала

(позиция “А” схемы указывает на вход анализатора)

КОРПУС

СТЕНДА

ПРИЛОЖЕНИЕ А.5

Метрологические характеристики анализатора МОТ 5:

Диапазоны измерений и пределы допускаемой основной погрешности по газоанали

тическим измерительным каналам приведены в таблице А.5.1

Табл и ца А. 5.1

|

Определяемый компонент |

Диапазон измерений объемной доли |

Пределы допускаемой основной погрешности * | |

|

абсолютной |

относительной, % | ||

|

Оксид углерода (СО) |

(0 -5)% |

±0,03 |

± 3 |

|

Сумма углеводородов в пересчете на гексан (СН) |

(0 2000)млн 1 |

± 10 |

5 |

|

Диоксид углерода (СО2) |

(0 - 16)% |

±0,5 |

+ 4 |

|

Кислород(О-1 |

(0-21)% |

±0,1 |

х - ± J |

|

Оксид азота (NO) |

(0 5000) млн’ |

±50 |

± 10 |

|

Примечание: * в соответствии с ГОСТ Р 52033-2003, абсолютная или относительная, что больше | |||

Диапазоны измерений и пределы допускаемой основной погрешности по измерительным каналам частоты вращения и температуры масла приведены в таблице А.5.2

Таблица А.5.2

|

Наименование характеристики |

Диапазон измере- НИЙ |

Пределы допускаемой погрешности | |

|

абсолютной |

относительной, % | ||

|

Частота вращения, об/мин |

ОтО до 5100 |

- |

± 2,5 |

|

Температура масла, °C |

ОтО до 150 |

+ 25 |

- |

|

Коэффициент избытка возду ха л |

Метрологические характеристики не нормируются, расчет в диапазоне значений от 0 до 2 | ||