Руководство по эксплуатации «Приборы модели 4156» (4156.00.000 РЭ)

■1НЖЕНЕРН0-ПР0ИЗВ0ДСТВЕННАЯ ФИРА/ A

Руководство по эксплуатации

4156.00 000 РЭ

УТВЕРЖДАЮ:

Раздел 5 «Методик оверки»

до. директора п «вниимс»

UJ UJ > Гр

кол пролу кипи

В. Н. Яншин

СОДЕРЖАНИЕ

Содержание

Данное руководство по эксплуатации содержит сведения о конструкции, принципе действия, характеристиках изделия, указания необходимые для правильной и безопасной эксплуатации изделия и оценок его технического состояния при определении необходимости отправки его в ремонт.

Приборы модели 4156 выпускаются'по документации 4156.00.000 и соответствуют техническим условиям 4156 - 121 ТУ.

1 Описание прибора

1.1 Назначение прибора

-

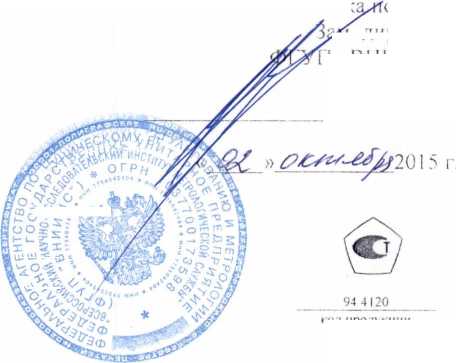

1.1.1 Приборы модели 4156 фирмы ООО «РОБОКОН» (в дальнейшем - «приборы») предназначены для измерений блоков роликовых подшипников 30-232726, 30-42726, 30-232728 и 30-42728, состоящих из наружного кольца и сепаратора с роликами, в полуавтоматическом режиме (см. рис.1).

Исполнение прибора

Тип контролируемых подшипников

4156-726

30-232726 и 30-42726

4156-728

30-232728 и 30-42728

4163 00 000 РЭ

стр. 4 из 46

-

1.1.2 В автоматическом цикле прибор измеряет следующие основные параметры блока подшипника:

-

- разноразмерность роликов по диаметру

-

- разноразмерность роликов по длине

-

- средний осевой зазор

-

- средний диаметр окружности, вписанной по роликам.

Параметр «средний диаметр окружности, вписанной по роликам» используется для подбора парных подшипников по радиальному зазору при установке в одну буксу.

-

1.1.3 Выходная информация после измерения блока подшипника:

-

- разноразмерность роликов по диаметру

-

- разноразмерность роликов по длине

-

- средний осевой зазор

-

- средний диаметр окружности, вписанной по роликам

-

- номер сортировочной группы по параметру «средний диаметр окружности, вписанной по роликам».

-

1.1.4 Результаты измерений отображаются на мониторе персонального компьютера, входящего в состав прибора, и распечатываются на бумажном носителе с помощью принтера, входящего в комплект поставки.

Результаты измерений годных подшипников сохраняются в электронном архиве и могут быть вызваны в любой момент для анализа или распечатки.

Пример обозначения прибора при заказе:

Прибор мод.4156 - XXX

I ■

Модель прибора -------’

Конструктивное исполнение (см. стр.З) ----

Адрес ООО «Робокон»:

129085, г. Москва, ул. Годовикова, 9, стр. 3

Тел./ факс (495) 687-03-24; (495) 258-89-22

E-mail: robocon@robocon.ru, www.robocon.ru

1.2 Технические характеристики

Технические характеристики прибора представлены в таблице 1.

Таблица 1 - Технические и метрологические характеристики приборов

Наименование параметра i Значение

Диапазон и(мерений мкм:

От Одо 5,0

От Одо 12,0

От 60 до 150

-

- разноразл, ’.рности роликов по диаметру

-

- разноразмерное™ роликов по длине

-

- среднего осевого зазора

Диапазон измерений среднего диаметра окружности вписанной по роликам, мм:

От 158,00 до 158,35

От 168,00 до 168,35

для исполнения 4156-726

для исполнения 4156-728 . Диапазон показаний, мм:

' Шаг дискретности отсчета, мкм:

. - разноразмерное™ роликов по длине :

: - среднего диаметра окружности, вписанной по роликам |

Пределы допускаемой абсолютной погрешности

измерений, мкм:

1 - среднего диаметра окружности, вписанной по роликам |_ _

Габаритные размеры прибора (без учета персонального '

Масса прибора (без учета персонального компьютера), ; оп

кг, не более,

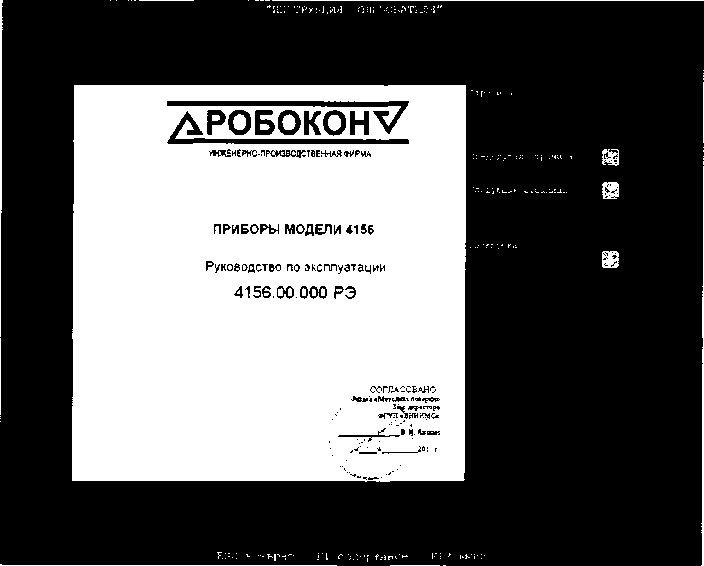

Рисунок 1а - Эскиз установочных мер для приборов модели 4156 с обозначением основных размеров

Таблица 2 Метрологические и технические характеристики установочных мер, обозначения которых приведены на рисунке 1а.

стр. 6 из 46

Таблица 2 Метрологические и технические характеристики установочных мер, обозначения которых приведены на рисунке 1а.

|

Характеристики |

Номинальное значение параметра |

Допускаемое отклонение действительного значения от номинального, мм | |

|

4156-726 МУ |

4156-728 МУ | ||

|

Средний диаметр дорожки качения , мм |

222 |

232 |

+0,085 +0,045 |

|

Средняя ширина дорожки качения Lm, мм |

52 |

+0,10 +0,04 | |

|

Наружный диаметр меры D , мм |

250 |

260 |

-0,08 |

|

Средний диаметр окружности, вписанной по роликам d , мм |

158 |

168 |

+0,093 +0,013 |

|

Средний осевой зазор G„, мм |

0,11 |

+0,04 -0,04 | |

|

Длина роликов мм |

52 |

-0,03 -0,05 | |

|

Диаметр роликов мм |

32 |

+0,016 -0,004 | |

|

Разноразмерность роликов по диаметру, мкм, не более |

1,5 |

- | |

|

Разноразмерность роликов по длине, мкм, не более |

1,5 |

- | |

1.3 Состав прибора и комплект поставки

Таблица 3 - Комплект поставки прибора

|

Наименование |

Обозначение |

Кол-во |

|

Прибор модели 4156 |

4156.01.000 |

1 шт. |

|

Мера установочная |

4156.01.340 |

1 шт. |

|

Руководство по эксплуатации |

4156.00.000РЭ |

1экз. |

|

Паспорт |

4156.00.000 ПС |

1экз. |

1.4 Устройство и работа прибора.

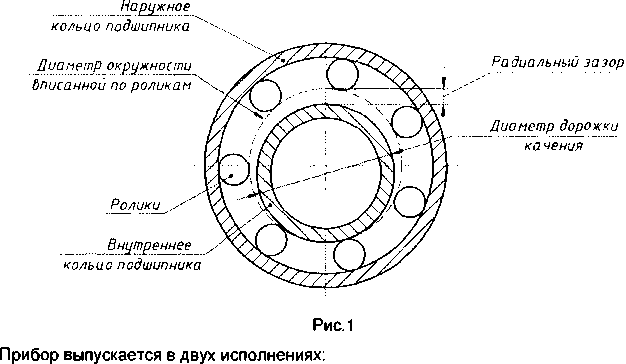

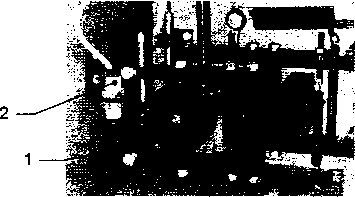

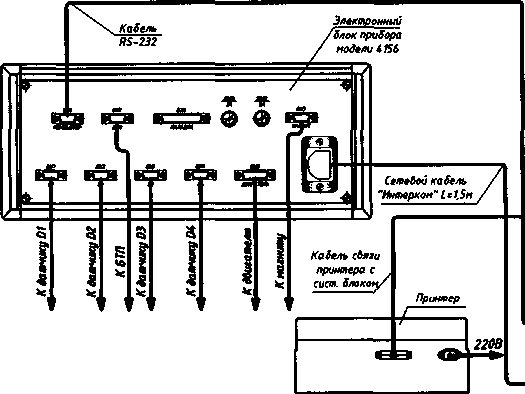

1.4.1 Внешний вид прибора показан на рис.2.

Прибор состоит из:

-

- измерительной позиции 1

-

- электронного блока 2

-

- персонального компьютера 3

-

- принтера 4.

Рис.2

1.4.2 Измерительная позиция состоит из следующих основных элементов:

-

- корпус;

-

- оправка;

-

- скоба для измерения длины роликов;

-

- скоба для измерения осевого зазора;

-

- скоба для измерения диаметра роликов;

-

- устройство поджима роликов в осевом направлении;

-

- привод вращения контролируемого блока подшипника;

-

- механизм арретирования.

-

1.4.3 Корпус выполнен в виде сварной конструкции.

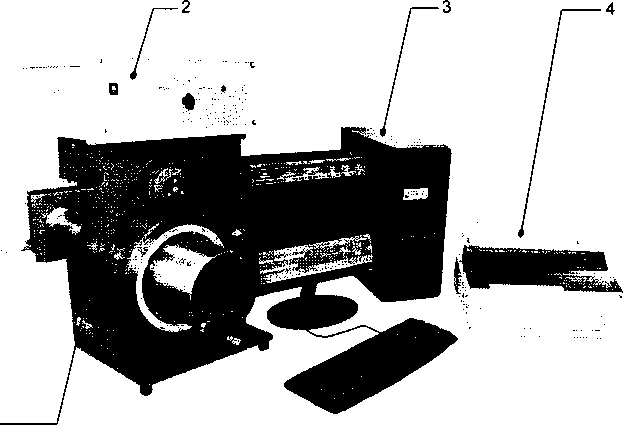

На лицевой стороне корпуса закреплена оправка 1 (см. рис.З).

Рис.З

-

1.4.4 Скоба для измерения длины роликов в контролируемом блоке подшипника состоит из двух полускоб: передней и задней. Передняя полускоба размещена внутри корпуса оправки (см. рис.4а, 46 и 4в).

Рис.4а

Рис.4б

Вид спереди, слева. Оправка снята

Рис.4в

Вид спереди, слева. Оправка снята

Полускоба состоит из кронштейна, на котором собран плоско-пружинный параллелограмм. В установленном на параллелограмме корпусе, в шариковых подшипниках, установлен шток, на котором закреплен измерительный дисковый твердосплавный наконечник. На полускобе закреплен индуктивный преобразователь (датчик Дт.4) для измерения осевого зазора.

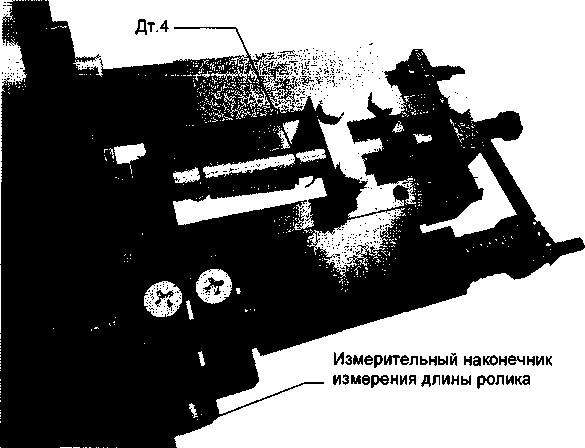

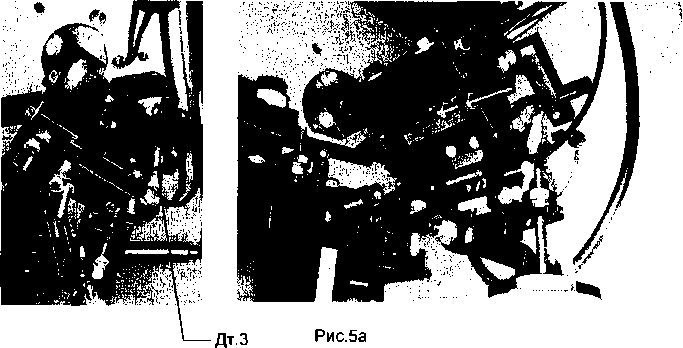

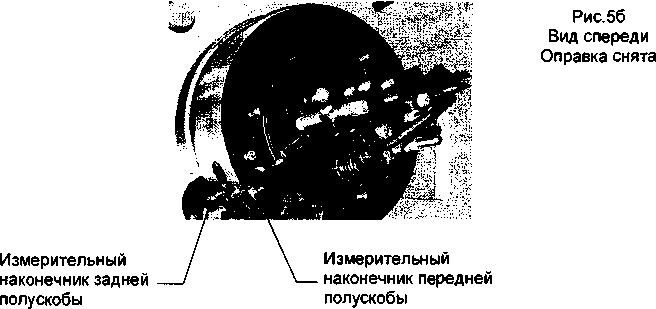

Задняя полускоба размещена внутри корпуса измерительной позиции, в правой нижней её части (см. рис.ба).

Полускоба состоит из кронштейна, на котором собран плоско-пружинный

параллелограмм. На подвижной части параллелограмма закреплен индуктивный преобразователь (датчик Дт.З) для измерения длины роликов и измерительный дисковый твердосплавный наконечник, выведенный на лицевую сторону измерительной позиции (см. рис.56).

-

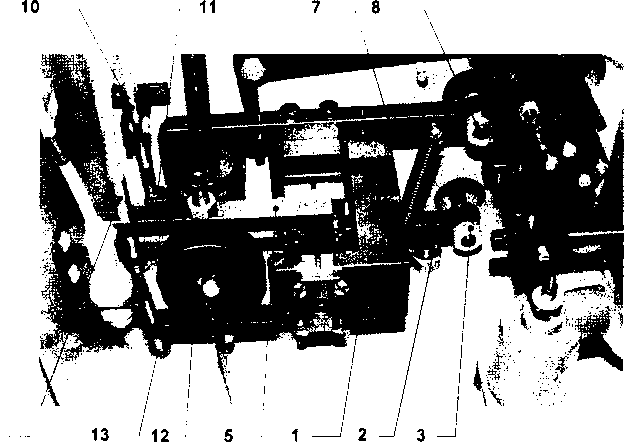

1.4.5 Скоба для контроля диаметра роликов собрана на кронштейне 1, закрепленном на задней стороне корпуса измерительной позиции (см. рис.6).

Рис.6

Вид сзади на измерительную позицию с открытой дверцей

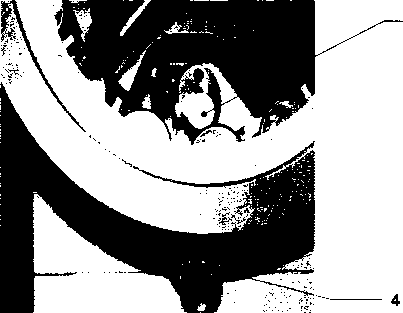

На рычаге 2 установлен стержень 3 (см.рис.6) с измерительным наконечником 4 (см.рис.7), который выведен на лицевую сторону измерительной позиции.

Рис.7

Вид на оправку спереди, снизу. Крышка снята

На рычаге 5 (см. рис.6) закреплен индуктивный преобразователь 6 (датчик Дт.2). На рычаге 7 установлен стержень 8 с измерительным наконечником 9, выведенным на лицевую сторону измерительной позиции (см. рис.7), а также - пятка 11, которая взаимодействует с индуктивным преобразователем 10 (датчик Дт.1), закрепленным с помощью разрезного хомута на корпусе измерительной позиции.

На рычаге 12 установлен регулировочный винт 13, воздействующий на индуктивный преобразователь 6 (датчик Дт.2).

-

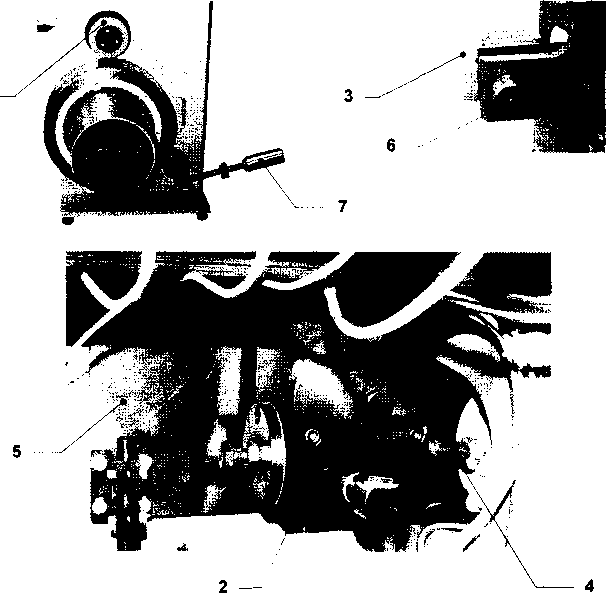

1.4.6 Привод вращения контролируемого блока подшипника состоит из фрикционного ролика 1 (см. рис.8), который получает вращательное движение от редуктора 2, соединённого с электродвигателем 3 через эластичную муфту 4. Редуктор и электродвигатель закреплены на плите 5. Плита установлена на корпусе измерительной позиции с помощью оси 6.

Рис.8

-

1.4.7 Механизм арретирования состоит из рукоятки 7 (см. рис.8), закрепленной на оси. На оси установлен кулачок 1 (см.рис.9) с флажком, воздействующим на бесконтактный путевой выключатель 2 (см. рис.9).

Рис.9

-

1.4.8 На верхней плите корпуса измерительной позиции закреплен электронный блок. В блоке установлен комплект электронных плат.

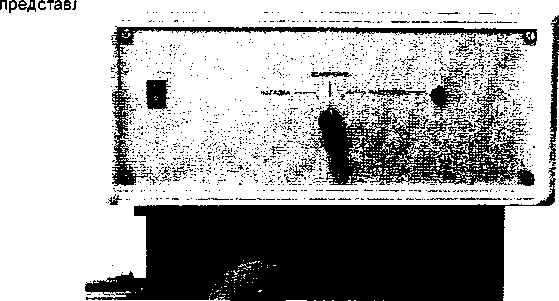

Вид передней панели электронного блока с расположением органов управления

Рис. 10

Вид задней панели электронного блока представлен на рис. 11.

Рис. 11

-

1.4.9 Результаты измерения отображаются на мониторе компьютера. Программное обеспечение (ПО) прибора обеспечивает:

-

- управление циклом измерения и обработку результатов

-

- вывод на монитор результатов измерения

-

- вывод на монитор оперативных инструкций

-

- вывод на монитор диагностических сообщений

-

- вывод на печать протокола измерения

-

- ведение архива результатов измерения.

-

1.4.10 В приборе предусмотрены три режима работы:

-

- режим «НАСТРОЙКА»; используется для размерной настройки прибора и автоматической оценки износа измерительных наконечников

-

- режим «НАЛАДКА»; используется для проверки работоспособности прибора при возникновении диагностических сообщений в процессе работы

-

- режим «ИЗМЕРЕНИЕ»; используется для измерения блоков подшипников одновременно по всем контролируемым параметрам.

1.5 Маркировка и упаковка

1.5.1 Маркировка

На приборах должно быть нанесено:

-

- товарный знак изготовителя;

-

- обозначение прибора;

-

- заводской номер.

1.5.2 Упаковка.

Перед упаковкой приборов необходимо выполнить следующие требования:

-

- проверить комплектность поставки согласно подразделу 1.3 данного руководства по эксплуатации;

-

- закрепить подвижные части так, чтобы исключить возможность их случайного перемещения при транспортировке.

Консервация приборов должна соответствовать условиям консервации изделий III группы при условии хранения по категории Л, консервационная смазка ГОИ-54П ГОСТ 3276-89, согласно ГОСТ 9.014-78. Время действия консервации 24 месяца.

Прилагаемые к приборам документы должны быть вложены в чехол из полиэтиленовой пленки по ГОСТ 10354-82, толщиной не менее 0,2 мм.

Приборы должны быть упакованы в чехол из полиэтиленовой пленки по ГОСТ 1035482, толщиной не менее 0,2 мм.

При транспортировке приборы помещаются в дощатые ящики по ГОСТ 2991-85.

Консервацию и упаковку производить в помещении, температура которого должна быть не ниже +15°С и относительная влажность не выше 70%.

2 Эксплуатация прибора

2.1 Условия эксплуатации

Условия эксплуатации указаны в таблице 4.

Таблица 4 - Условия эксплуатации

|

Наименование |

Значение параметра |

|

Нормальная область значений температуры, °C |

От 15 до 35 |

|

Изменение температуры окружающего воздуха в течение 1ч. работы, °C, не более |

2 |

|

Разница температур прибора и измеряемых деталей, °C, не более |

2 |

|

Нормальная область значений относительной влажности воздуха, % |

от 30 до 80 (без конденсата) |

|

Напряжение питающего переменного тока, В |

220 +10% -15% |

|

Частота питающего переменного напряжения, Гц |

50±1 |

|

Питающая сеть выполнена по трехпроводной схеме и должна быть защищена от скачков напряжения. Сеть не должна содержать импульсных помех, создаваемых электросварочным оборудованием, мощными магнитными пускателями и другими индуктивными нагрузками. | |

|

Фаза питающей сети должна быть защищена автоматическим выключателем на ток отсечки не более 6А | |

|

Линия заземления прибора должна быть защищена аппаратом УЗО | |

|

Место установки прибора должно быть защищено от источников низкочастотных вибраций, создаваемых кузнечно-прессовыми машинами, металлорежущими станками и т.п. оборудованием | |

|

Подшипники должны поступать на контроль сухими и чистыми | |

2.2 Меры безопасности

Приборы должны соответствовать требованиям безопасности ГОСТ 12.2.003-91 и

ГОСТ 12.2.007.0-75

Прибор должен иметь I класс защиты персонала от поражения электрическим током по

ГОСТ 26104-89.

Питающая сеть должна быть выполнена по трехпроводной схеме.

При выполнении работ по техническому обслуживанию, профилактическому осмотру, поверке, и настройке приборов допускаются привлекать только специалистов прошедших обучение на фирме ООО «РОБОКОН».

2.3 Подготовка прибора к работе

Подготовка прибора к работе выполняется один раз при получении прибора от предприятия-изготовителя

-

2.3.1 Перед началом эксплуатации прибора необходимо обеспечить условия п. 2.1 настоящего Руководства.

-

2.3.2 Проверьте комплектность прибора в соответствии с п.1.3

-

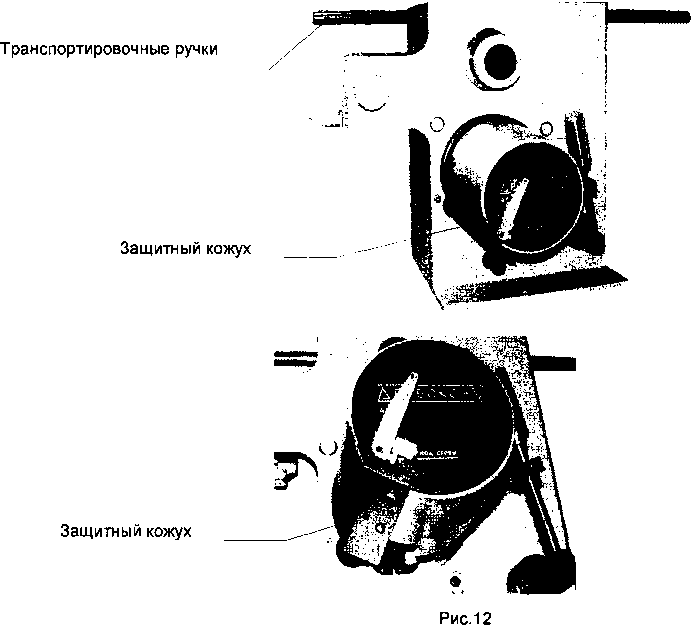

2.3.3 Снимите защитный кожух и транспортировочные ручки (см. рис.12).

2.3.4 Выверните винт 1 и переустановите ручку 2 на рычаге скобы из положения транспортировки в рабочее положение, как показано на рис. 13.

положение транспортировки

рабочее положение

Рис. 13

-

2.3.5 Установите и закрепите электронный блок на верхней плоскости измерительной позиции.

-

2.3.6 Удалите консервирующую смазку. Очищенные поверхности насухо вытрите.

-

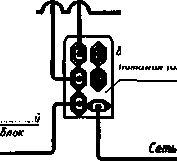

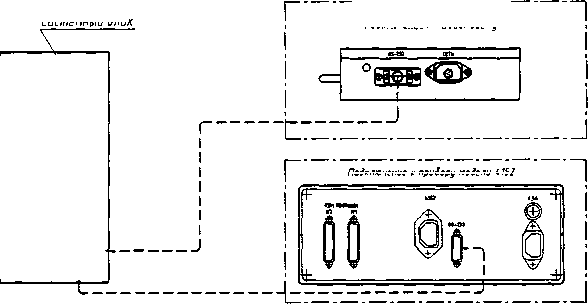

2.3.7 Произведите соединение узлов прибора в соответствии со схемой соединений (см. рис.14, 15), обращая внимание на маркировку кабелей и разъемов.

4156 00 000 РЭ

21 из 46

Клавиатура

Монитор

Сетебой кабель 'Интерком "L=15м

Сетебой кабель "Интерком"

Кабель 'Системный блок-монитор"

^Системный

Источник бесперебойною питания (UPS)

220В

4156. 00. 000 РЭ

Системный блок

Подключение к Радиомодему

Подключение к прибору модели 6152

Рис. 15

Эл.Блок

|

о о |

|

Эмки*. Лоа |

|

S/ю* OfopyMcHve |

|

_г т |

|

L i |

-

2.3.8 Включите прибор.

Включение следует производить в следующем порядке:

-

- блок бесперебойного питания (UPS)

-

- монитор

-

- электронный блок

-

- принтер

-

- системный блок компьютера.

Если к моменту загрузки программного обеспечения электронный блок прибора окажется ещё выключенным, то на экране монитора появится следующая информация: Проверьте подключение блока!

-

2.3.9 Для выключения прибора нажмите на клавиатуре компьютера клавишу "F12"

(подсказка находится в нижней части экрана монитора).

Выключение системного блока компьютера любым другим способом может привести к разрушению программного обеспечения!!!

После выключения системного блока компьютера выполните выключение остальных узлов прибора в следующем порядке:

-

- монитор

-

- принтер

-

- электронный блок

-

- блок бесперебойного питания (UPS).

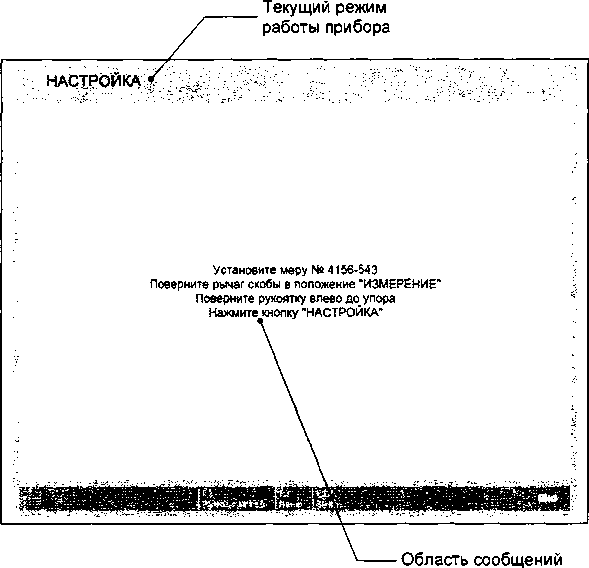

2.4 Настройка прибора. Режим «Настройка»

Настройка прибора необходима для правильного измерения по параметру «средний диаметр окружности, вписанной по роликам».

-

2.4.1 Настройка прибора производится каждый раз при его включении.

При входе в режим «Измерение» сразу после включения прибора на экране монитора появится следующее сообщение:

Произведите настройку!-

2.4.2 Установите переключатель режимов на передней панели электронного блока в положение «НАСТРОЙКА».

На экране монитора появится следующее сообщение:

-

2.4.3 Протрите измерительные наконечники безворсовой тканью, смоченной спиртом.

-

2.4.4 Установите на оправку установочную меру в виде блока подшипника (входит в комплект поставки прибора) маркировкой в сторону оператора (см. рис. 16а).

Рычаг скобы в положении "загрузка”

-

2.4.5 Поверните рычаг скобы вправо, в положение «измерение» (подвод скобы), и поверните рукоятку пуска влево, в положение «измерение» (см.рис.16б).

Рис. 166

-

2.4.6 Нажмите кнопку «Настройка» на передней панели электронного блока.

Начнется автоматический цикл настройки прибора, в ходе которого будет произведена самодиагностика состояния прибора и выполнена настройка по параметру «средний диаметр окружности, вписанной по роликам».

Ход выполнения операции настройки показан в нижней части монитора в виде "строки прогресса":

-

2.4.7 Если прибор исправен и износ измерительных наконечников находится в допустимых пределах - на монитор, в область сообщений, будет выведена следующая информация:

НАСТРОЙКА ПРОИЗВЕДЕНА

Настройка прибора завершена. Можно переходить к измерению рядовых блоков подшипников.

-

2.4.8 Во время выполнения цикла «Настройка» на монитор может быть выведено сообщение:

Причиной появления этого сообщения могут быть следующие факторы:

-

- загрязнение установочной меры

-

- выход измерительных датчиков из диапазона измерения из-за превышения допустимого износа дисковых измерительных наконечников

-

- неудовлетворительное состояние измерительных узлов прибора.

-

2.4.9 Попадание грязи в установочную меру может привести к повышению уровня случайной погрешности измерения (повышение уровня разброса между измерениями).

Для исключения этого фактора следует провести техническое обслуживание меры:

-

- разобрать установочную меру, обращая внимание на порядок расположения роликов в сепараторе;

-

- очистить поверхности всех деталей блока подшипника (меры) чистой безворсовой тканью, смоченной в бензине марки Б-70 (или аналогичной);

-

- заново собрать блок подшипника, сохранив порядок расположения роликов в сепараторе. Особое внимание уделить тому, что маркированный торец сепаратора должен находиться со стороны маркировки наружного кольца;

-

- смазать детали подшипника (за исключением внешних поверхностей наружного кольца) тонким слоем керосина.

После завершения обслуживания меры следует повторить процедуру «настройка».

-

2.4.10 Превышение допустимого износа дисковых измерительных наконечников приводит к выходу датчиков из их диапазона измерения.

Для установления этого факта и проведения необходимой регулировки прибора служит режим «Наладка».

-

2.4.11 Причиной повышения уровня случайной погрешности измерения разноразмерное™ роликов по длине и среднего осевого зазора могут быть деформированные плоские пружины измерительных параллелограммов.

В этом случае прибор требует ремонта на предприятии-изготовителе.

2.5 Измерение блоков подшипников. Режим "Измерение"

После настройки прибора (см. раздел 2.4 настоящего Руководства) переведите прибор в режим «Измерение» с помощью переключателя режимов на передней панели электронного блока.

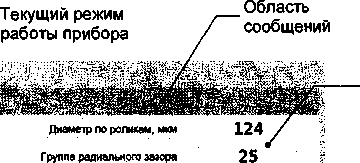

При переключении прибора в режим «Измерение» информация на мониторе примет

следующий вид:

ИЗМЕРЕНИЕ

ГОДЕН

Основные выходные параметры

Таблица результатов измерений

f Ь»1" : 1ЭО8.2О1ЭГ.’035

бригадир: Сергеев

подсказок

-

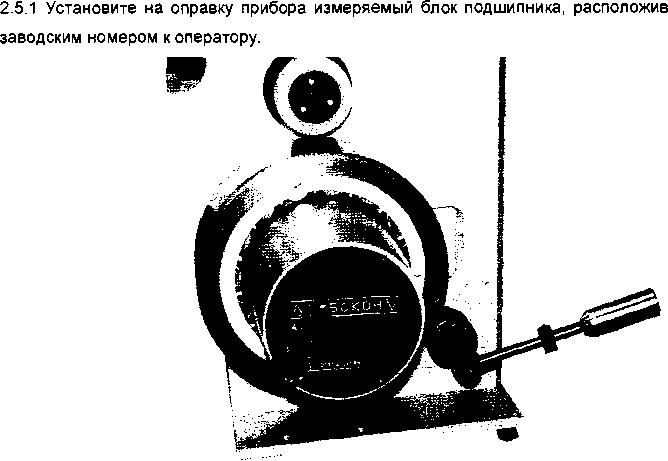

2.5.2 Для запуска автоматического цикла измерения необходимо ввести данные о подшипнике: номер подшипника и завод-изготовитель.

Для начала ввода данных о новом подшипнике нажмите на клавиатуре компьютера клавишу «Enter» (подсказка находится в нижней части экрана).

На экране монитора появится шаблон для ввода заводского номера измеряемого подшипника:

Номер подшипника

Используя клавиатуру, введите номер подшипника и нажмите клавишу «Enter».

Если номер подшипника не введен, то по окончании автоматического цикла результаты контроля в электронный архив не записываются!

-

2.5.3 По завершении ввода номера подшипника на экран выводится список заводов-изготовителей подшипников (корректировка списка заводов-изготовителей - см. п.2.6.3 настоящего Руководства):

ENTER-ВВОД В8С-отмена

С помощью клавиш «с» и «|» выберите требуемый завод-изготовитель и нажмите клавишу «Enter».

-

2.5.4 В области сообщений появится указание «Подведите рукоятку».

Поверните рукоятку пуска влево. Запустится автоматический цикл измерения и начнется вращение блока подшипника. Для оценки оставшегося времени цикла измерения в области сообщений выводится «строка прогресса».

-

2.5.5 По завершении цикла измерения вращение блока подшипника прекращается и на монитор, в область основных выходных параметров, выводятся:

-

- размер по роликам (диаметр окружности, вписанной по роликам)

-

- группа радиального зазора.

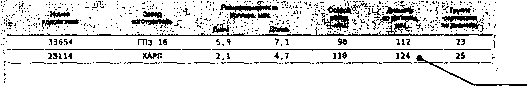

В таблицу результатов измерений добавляется очередная строка, содержащая:

-

- номер измеренного блока подшипника

-

- завод-изготовитель

-

- разноразмерность роликов по диаметру

-

- разноразмерность роликов по длине

-

- средний осевой зазор

-

- средний диаметр окружности, вписанной по роликам

-

- группа сортировки по диаметру.

Если, по результатам контроля, блок подшипника годен, то в области сообщений, на зеленом фоне, появляется слово «ГОДЕН».

Если, по результатам контроля, блок подшипника забракован, то в области сообщений, на красном фоне, появляется слово «БРАК». В таблице результатов измерений значение параметра, вызвавшего бракование, и номер подшипника окрашиваются в красный цвет.

-

2.5.6 Результаты измерения годных блоков подшипников автоматически сохраняются в электронном архиве (работа с архивом - см. п. 2.6.5 настоящего Руководства). Результаты измерения бракованных блоков в архиве не сохраняются.

Граничные значения размерных параметров, при которых блок подшипника признается годным, приведены в таблице 5:

Таблица 5

|

Параметр |

Значение |

|

Разноразмерность роликов по диаметру, мкм |

От 0 до 5,0 |

|

Разноразмерность роликов по длине, мкм |

От Одо 12,0 |

|

Средний осевой зазор, мкм |

От 60 до 150 |

Возможна печать результатов контроля непосредственно во время измерения или из архива.

-

2.5.7 Для снятия измеренного блока подшипника поверните рычаг скобы влево и отведите рукоятку вправо.

Внимание!

В приборе имеется блокировка рукоятки пуска, препятствующая ее повороту вправо и снятию измеренного блока, если рычаг скобы установлен в положение «измерение».

-

2.5.8 После установки на оправку прибора очередного измеряемого блока подшипника, для вызова на экран шаблона с полем для ввода заводского номера подшипника нажмите клавишу «Enter» (подсказка находится в нижней части экрана).

2.6 Вспомогательные функции

-

2.6.1 В начале смены уточните, при необходимости, фамилию бригадира. Для этого воспользуйтесь клавишей «F3» (подсказка находится в области подсказок в нижней части экрана).

При нажатии клавиши «F3» на экране монитора появится шаблон для ввода Фамилии, Имени и Отчества бригадира.

Для завершения ввода данных нажмите клавишу «Enter».

; Ф.И.О. бригадира, • ..

enter-ввод ЕЗС-стмена

-

2.6.2 Программным обеспечением прибора предусмотрены две служебные операции, вызываемые нажатием клавиши F2 "Меню":

-

- корректировка перечня заводов-изготовителей подшипников

-

- использование принтера.

Выбор необходимой операции производится с помощью клавиш управления курсором («Т», «Ф») и нажатия клавиши «Enter».

-

2.6.3 Корректировка перечня заводов-изготовителей подшипников.

При выборе данной операции и нажатии клавиши «Enter» на мониторе появится приглашение на ввод пароля:

Введите пароль-

. ,ЕЙТЕй-ввод ESC-отмепа '

Введите пароль: «1992».

На мониторе появится форма для редактирования перечня заводов-изготовителей:

Редактирование списка заводов-изготовителев

|

ХАРП |

ENTER - Добавить новый завод | ||||

|

СПЗ |

DEL |

- Удалить выбранный завод | |||

|

гпз |

1 | ||||

|

гпз |

5 |

Fl |

- Переместить выбранный |

завод |

выше |

|

гпз |

16 |

F2 |

- Переместить выбранный |

завод |

ниже |

|

гпз |

23 |

F5 |

- Сохранить изменения и |

выйти | |

|

ESC |

- Выйти без сохранения изменений | ||||

Введите новое название завода

Навигация по имеющемуся перечню заводов производится с помощью клавиш управления курсором «Т» и «4».

В поле формы находятся все необходимые подсказки по управлению операцией.

-

2.6.4 При выборе операции «Принтер» можно запретить работу принтера.

-

2.6.5 Печать результатов измерения «из архива».

Для перехода к работе с архивом нажмите клавишу «F8».

Для поиска в архиве результатов измерения конкретного блока подшипника (или всех блоков подшипников за конкретную дату) еще раз нажмите клавишу «F8».

На мониторе появится форма-запрос:

Поиск по архиву'

—

Mggg

-т- • У

Ьв<-дите полную дату или номер

Примед (дата^^Тч^Црй ' (день' npMHep-tHcifep^^SMS (номер*

И1МИ1м|ИИМИИВИвЯВиИМДИи........................................................ -

ENTER-fibt :.чс-^тмена

Введите, согласно подсказкам на экране, дату или номер интересующего Вас подшипника. Информация на мониторе примет следующий вид:

АРХИВ

!»«.

23114 ХАРЛ

В левой части экрана выводится список найденных блоков подшипников, соответствующих запросу. Для выбора конкретного блока подшипника используются клавиши управления курсором «Т» и «4-». Для выбранного блока подшипника в правой части экрана отображается детализация результатов измерения. Для печати результатов измерения данного подшипника принтер должен быть включен и его использование - разрешено. Для запуска печати нажмите клавишу «F5».

-

2.6.6 Для вызова на экран текста настоящего «Руководства по эксплуатации нажмите клавишу «F1».

Информация на экране примет следующий вид:

Все необходимые подсказки по управлению просмотром «Руководства...» расположены на экране монитора.

-

3 Техническое обслуживание

ВНИМАНИЕ: ПРИВЛЕКАТЬ ПРИ ВЫПОЛНЕНИИ РАБОТ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ, ПРОФИЛАКТИЧЕСКОМУ ОСМОТРУ, ПОВЕРКЕ, И НАСТРОЙКЕ ПРИБОРА СПЕЦИАЛИСТОВ, ОБЛАДАЮЩИХ ОПЫТОМ ЭКСПЛУАТАЦИИ ПОДОБНЫХ СРЕДСТВ И ИЗУЧИВШИХ ЭКСПЛУАТАЦИОННУЮ ДОКУМЕНТАЦИЮ

В начале смены проверить отсутствие заеданий, и плавность перемещения подвижных частей, настроить прибор согласно разделу 2.4.

В конце каждой смены очищать базовые поверхности и измерительные наконечники мягкой тканью смоченной техническим спиртом ГОСТ 17299-78 или ГОСТ 9536-79. Расход спирта — 100 грамм в месяц.

4 Транспортирование и хранение

Хранение и транспортирование должны соответствовать требованиям ГОСТ 9.017-78.

Прибор необходимо хранить в закрытом сухом помещении при температуре не ниже +10°С и не выше +35°С при относительной влажности не более 75%.

В воздухе не должно быть вредных примесей, вызывающих коррозию металлических частей.

5 Методика поверки

Настоящая методика распространяется на приборы модели 4156 для контроля блоков роликовых подшипников, устанавливает средства и методы первичной и периодической поверки.

Периодичность поверки приборов устанавливается в зависимости от интенсивности использования, но не реже одного раза в год.

5.1 Операции по поверке

При поверке должны выполняться операции и применяться средства, указанные в таблице 6.

Таблица 6

|

Наименование |

№ пункта |

Средства поверки и их характеристики |

Обязательность проведения | ||

|

при первичной поверке |

при периодичес кой |

0) о. <D Ш О С | |||

|

Проверка внешнего вида и комплектации |

5.3.1 |

Внешним осмотром |

Да |

Да | |

|

Проверка взаимодействия частей |

5.3.2 |

Опробованием |

Да. |

Да | |

|

Определение разноразмерное™ роликов по диаметру и по длине, для установочной меры, входящей в комплект приборов |

5.3.3 |

Прибор для измерения и сортировки роликов подшипников модель 4155, ООО «Робокон», г. Москва (Госреестр № 17337-03) |

Да |

Да | |

|

Определение среднего диаметра окружности, вписанной по роликам, для установочной меры, входящей в комплект приборов |

5.3.4 |

Машина трехкоординатная измерительная UPMC CARAT 850 (Госреестр № 16579-02) |

Да |

Да | |

|

Определение среднего осевого зазора, для установочной меры, входящей в комплект приборов |

5.3.5 |

Машина трехкоординатная измерительная UPMC CARAT 850 (Госреестр № 16579-02) |

Да |

Да | |

|

Определение среднего диаметра дорожки качения, для установочной меры, входящей в комплект приборов |

5.3.6 |

Машина трехкоординатная измерительная UPMC CARAT 850 (Госреестр № 16579-02) |

Да |

Да | |

|

Определение средней ширины дорожки качения, для установочной меры, входящей в комплект приборов |

5.3.7 |

Машина трехкоординатная измерительная UPMC CARAT 850 (Госреестр № 16579-02) |

Да |

Да | |

|

Определение абсолютной погрешности прибора |

5.3.8 |

Мера для поверки приборов модели 4156 (Госреестр № 6211215) |

Да |

Да | |

|

Идентификация программного обеспечения |

5.3.9 |

Да |

Да | ||

Примечание: Допускается применять другие, вновь разработанные или находящиеся в применении средства поверки, удовлетворяющие по точности требованиям настоящей методики и имеющие свидетельства о поверке.

5.2 Условия поверки прибора и подготовка к ней

При проведении поверки обеспечить нормальные условия выполнения линейных измерений в соответствии с ГОСТ 8.050-73

Прибор должен быть выдержан в помещении, где будут проводиться испытания, не менее 6 часов.

5.3 Поверка

-

5.3.1 Внешний вид и комплектность проверяются наружным осмотром. При этом комплектность прибора должна соответствовать подразделу 1.3 «Состав прибора и комплект поставки». Прибор не должен иметь дефектов наружных поверхностей деталей. Прибор должен иметь качественную окраску, антикоррозийные покрытия и надежное соединение электрических кабелей.

-

5.3.2 Проверка взаимодействия частей прибора в соответствии с описанием работы прибора проводится опробованием.

-

5.3.3 Определение разноразмерное™ роликов по диаметру и длине, для установочных мер, входящих в комплект прибора

5.3.3.1. Ролики измеряются на приборе для измерения и сортировки роликов подшипников модели 4155. Измерения выполняются в соответствии с документом 4155.00.000 РЭ.

-

5.3.3.2 Каждый ролик измеряется 3 раза. Полученные результаты измерений заносятся в протокол поверки, а именно:

-

- средний диаметр в сечении D2 (рис.1,4155.00.000 РЭ);

-

- средняя длина ролика;

-

- овальность;

-

- непостоянство длины ролика ("H/7L").

-

5.3.3.3. Средний диаметр в сечении D2 и средняя длина ролика рассчитываются как средние арифметические значения в соответствии с формулами (1) и (2), и заносятся в протокол поверки.

(1),

(2)

где:

i- номер измеряемого ролика;

j- номер проводимого измерения /-го ролика;

D - средний диаметр /-го ролика;

D2,r- средний диаметр в сечении D2 i-ro ролика при j-ом измерении;

-

- средняя длина /-го ролика;

-

- средняя длина /-го ролика при j-ом измерении.

-

5.3.3.4. Разноразмерное™ роликов по диаметру определяется по формуле (3). Результат заносится в протокол поверки меры.

^D,„, (3)

где:

Dvm - максимальное значение ,

- минимальное значение Dw„ .

Разноразмерное™ роликов по диаметру не должна превышать ± 1,5 мкм.

-

5.3.3.5. Разноразмерное™ роликов по длине определяется по формуле (4). Результат заносятся в протокол измерений меры.

ЛЪт = (4)

где:

L - максимальное значение ;

-

- минимальное значение .

Разноразмерное™ роликов по длине не должна превышать ± 1,5 мкм.

5.3.3.6 Диаметр ролика определяется по формуле (5). Результаты заносятся в

протокол измерений.

D-=^T (5)

где:

- средний диаметр очередного ролика (с 1 по 15)

Диаметр роликовО^, должен соответствовать значению 32^^ мм.

5.3.3.7 Длина ролика определяется по формуле (6). Результаты заносятся в протокол измерений.

IX,

где:

£,„ - средняя длина очередного ролика (с 1 по 15).

Длина роликов £iim должна соответствовать значению 52:„“ мм.

-

5.3.4. Определение среднего диаметра окружности, вписанной по роликам, для установочной меры, входящей в комплект прибора

-

5.3.4.1 Средний диаметр окружности, вписанной по роликам d, определяется косвенным методом и вычисляется по формуле (7).

rf =£>1т-2£>га, (7)

где:

-

- средний диаметр дорожки качения;

-

- диаметр ролика (расчеты из п. 5.3.3.6).

-

5.3.4.2 Средний диаметр дорожки качения измеряется на машине трехкоординатной измерительной UPMC CARAT 850.

-

5.3.4.3 Для определения среднего диаметра дорожки качения необходимо:

- произвести измерение среднего диаметра дорожки качения £>1т в направлениях: 1

7, 2-8... 6-12 в соответствии с чертежом 1.

Чертеж 1. Схема расположения зон измерений среднего диаметра дорожки качения Dlm и средней ширины дорожки качения Lm установочной меры, входящей в комплект

приборов

-

- вычислить средний диаметр дорожки качения по формуле (8).

/?, + D

В„,= 'т^2 (8)

где:

, £>, -наибольшее и наименьшее значения из результатов измерений размера

-

- занести в протокол поверки.

Средний диаметр дорожки качения Dln, должен соответствовать значениям,

указанным в таблице 7.

Таблица 7.

|

Характеристика |

Номинальное значение параметра |

Допускаемое отклонение действительного значения от номинального, мм | |

|

4156-726 МУ |

4156-728 МУ | ||

|

Средний диаметр дорожки качения Dlm, мм |

222 |

232 |

+0,085 +0,045 |

|

Средний диаметр окружности, вписанной по роликам d, мм |

158 |

168 |

+0,093 +0,013 |

-

5.3.4.4 Рассчитать средний диаметр окружности, вписанной по роликам d. Результаты занести в протокол измерений.

Средний диаметр окружности, вписанной по роликам d должен соответствовать значениям, указанным в таблице 7.

-

5.3.5. Определение среднего осевого зазора, для установочных мер, входящих в комплект прибора

-

5.3.5.1 Средний осевой зазор Ga определяется косвенным методом и рассчитывается по формуле (9).

Go=£„-Z,ra, (9)

где:

i„, - средняя ширина дорожки качения;

-длина ролика (расчеты из п. 5.3.3.7).

-

5.3.5.2 Среднюю ширину дорожки качения измеряют на машине трехкоординатной измерительной UPMC CARAT 850.

-

5.3.5.3 Для определения средней ширины дорожки качения Lm необходимо:

-

- произвести измерение размера i,„ в сечениях 1-7, 2-8 ...6-12 в соответствии с чертежом 1 п. 5.3.4.3;

-

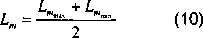

- вычислить значение средней ширины дорожки качения по формуле (10).

где:

Lm < Д„ ' наибольшее и наименьшее значения из результатов измерений размера L„,.

- занести в протокол измерений.

Средняя ширина дорожки качения L„ должна соответствовать 52"мм.

-

5.3.5.4 Рассчитать средний осевой зазор G„. Результаты заносятся в протокол измерений.

Средний осевой зазор Ga должен соответствовать 0,11";“ мм.

-

5.3.6. Определение среднего диаметра дорожки качения, для установочной меры, входящей в комплект прибора

-

5.3.6.1 Средний диаметр дорожки качения измеряют на машине

трехкоординатной измерительной UPMC CARAT 850.

-

5.3.6.2 Для определения среднего диаметра дорожки качения О,„, необходимо:

-

- произвести измерение размера в зоне измерений в направлениях: 1-7, 2-8 ...6-12 в соответствии с чертежом 1 п. 5.3.4.3;

-

- вычислить средний диаметр дорожки качения по формуле (8) п. 5.3.4.3.

-

- занести в протокол измерений.

Средний диаметр дорожки качения не должен превышать значений, указанных в таблице 8.

Таблица 8.

|

Модификации мер |

Средний диаметр дорожки качения О1т, мм |

Допускаемое отклонение действительного размера от номинального, мм |

|

4156-726 МУ |

222 |

+0,085 |

|

4156-728 МУ |

232 |

+0,045 |

-

5.3.7. Определение средней ширины дорожки качения, для установочной меры, входящей в комплект прибора

5.3.7.1 Среднюю ширину дорожки качения L„ измеряют на машине трехкоординатной измерительной UPMC CARAT 850.

-

4.8.2 Для определения средней ширины дорожки качения Lm необходимо:

-

- произвести измерение размера Lm в сечениях 1 - 7, 2 - 8 ...6 -12 в соответствии с чертежом 1 п. 5.3.4.3;

-

- вычислить среднюю ширину дорожки качения по формуле (10) п. 5.3.5.3.

-

- занести в результат в протокол измерений.

Средняя ширина дорожки качения Lm должна соответствовать 52^мм.

-

5.3.8. Абсолютная погрешность прибора определяется как сумма абсолютного значения систематической составляющей IaJ и случайной составляющей А>

погрешности.

А,Р = Ы+А.

(11)

Для определения систематической и случайной погрешности выполните следующие действия:

-

5.3.8.1. Произвести настройку прибора по установочной мере, входящей в комплект поставки, как описано в разделе 2.4 Руководства по эксплуатации 4156.00.000 РЭ.

-

5.3.8.2. Перевести прибор в режим «Измерение». Произвести десять измерений поверочной меры, записывая результаты.

-

5.3.8.3. Абсолютное значение систематической составляющей погрешности определяется, как модуль разности между среднеарифметическим значением из десяти результатов измерений каждого параметра на поверочной мере и

действительным значением этого же параметра:

где:

-действительное значение параметра поверочной меры

-

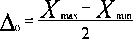

5.3.8.4. Случайная составляющая погрешности Доопределяется как половина размаха

из десяти показаний по каждому параметру

где:

наибольший результат из серии измерений;

- наименьший результат из серии измерений.

Приборы считаются выдержавшими испытания, если размеры меры находятся в пределах допускаемой абсолютной погрешности, и не превышают значений, приведенных в таблице 9.

Таблица 9

|

Пределы допускаемой абсолютной погрешности | |

|

прибора, мкм: | |

|

- разноразмерность роликов по диаметру |

± 1,5 |

|

- разноразмерность роликов по длине |

± 1,5 |

|

- средний осевой зазор |

± 10,0 |

|

- средний диаметр окружности, вписанной по роликам |

±3,0 |

-

5.3.9. Идентификация программного обеспечения:

- проверяется наименование программного обеспечения и его версия;

-

- проверяется идентификационное наименование программного обеспечения и его версия;

-

- устанавливается уровень защиты ПО в соответствии с ГОСТ Р 50.2.077-2014.

Установки считаются прошедшими поверку, если идентификационные данные программного обеспечения будет совпадать с указанным в таблице 10:

Таблица 10

|

Идентификационные данные (признаки) |

Программное обеспечение прибора модели 4156 |

|

Идентификационное наименование ПО |

т4156.2.3.0.bin |

|

Номер версии (идентификационный номер) ПО |

2.3.0 |

|

Цифровой идентификатор ПО |

0Х0455ВС74 |

|

Другие идентификационные данные (если имеются) |

CRC-32 Параметры: Revent:true Poly: 0x04C11DB7 Init: OxFFFFFFFF XorOutOxFFFFFFFF |

Защита программного обеспечения оценивается по типу «высокое» согласно ГОСТ Р 50.2.077-2014.

5.4 Оформление результатов поверки

При положительных результатах поверки выдается Свидетельство установленной формы с указанием, даты и имени Поверителя. Действующее свидетельство подтверждается клеймом. При отрицательных результатах поверки клеймо погашается, выдается извещение о временной непригодности прибора с указанием причин.

6 Возможные неисправности и способы их устранения

При возникновении любых неисправностей необходимо связаться со специалистами фирмы ООО «Робокон» по телефону (495) 687-03-24; (495) 258-89-22 или по электронной почте robocon@robocon.ru, для получения указаний по устранению неисправностей.

4163 00 000 РЭ

стр. 46 из 46