Методика поверки «Стенды для измерения тормозной силы и проверки эффективности тормозной силы и проверки эффективности тормозов автотранспортных средств серий CORGHI BT и CORGHI TBT фирмы "CORGHI S.P.A.", Италия» (МП РТ 991-2005)

УТВЕРЖДАЮ

Руководитель ГЦИ СИ-Зам. ге’н^ральтного директора ФГУ «РОС I ЕСТ-Москва»

ч t I 11

| Д’.Д/Д О A • С. Ев д о ки м о в

«Х1 » 4. ' 2005 т

СТЕНДЫ ДЛЯ ИЗМЕРЕНИЯ ТОРМОЗНОЙ СИЛЫ И ПРОВЕРКИ ЭФФЕКТИВНОСТИ ТОРМОЗОВ АВТОТРАНСПОРТНЫХ СРЕДСТВ СЕРИЙ CORGHI ВТ И CORGHI ТВТ ФИРМЫ "CORGHI S.P.A.", ИТАЛИЯ

МЕТОДИКА ПОВЕРКИ

МП РТ 991-2005

л С( РД-СЧМосква 2005 г.

Стенды для измерения тормозной силы и проверки эффективности тормозов автотранспортных средств серий CORGHI ВТ и CORGHI ТВТ фирмы "CORGHI s.p.a.", Италия

МЕТОДИКА ПОВЕРКИ 1. ВВЕДЕНИЕ.Настоящая методика предусматривает объём и последовательность проведения операций первичной и периодической поверки стендов для измерения тормозной силы и проверки эффективности тормозов автотранспортных средств серий CORGHI ВТ и CORGHI ТВТ (далее по тексту стенд) в качестве рабочего средства измерений.

Межповерочный интервал - один год.

2.ОПЕРАЦИИ ПОВЕРКИПри проведении поверки необходимо выполнять операции, указанные в табл.1.

Таблица 1

|

II а и м е н о в а н и е о п е р а ц и и |

№ пункта методики |

|

Внешний осмотр |

6.1 |

|

Опробование |

6.2 |

|

Определение метрологических характеристик |

6.3 |

|

Определение погрешности измерений тормозной силы |

6.3.1 |

|

Определение погрешности измерения силы, создаваемой на |

6.3.2 |

|

педали тормоза | |

|

Определение погрешности измерений статической нагрузки |

6.3.3 |

|

на ось автомобиля |

3. СРЕДСТВА ПОВЕРКИ

При проведении поверки необходимо применять средства, указанные в табл.2.

________Таблица 2.

|

№ п/п |

Наименование и тип средства поверки |

Основные технические характеристики |

|

1. |

Калибровоч н ые грузы |

Эталонные грузы четвертого разряда (Ml) по ГОСТ 7328-2001 массой: 10кг -1 шт.; 20кг - 2шт; 500 кг - 8 шт. |

|

2. |

Микрометр |

МК 300 ГОСТ 6507-78 |

|

3. |

Уровень брусковый |

100-0,1 |

|

4. |

Калибровочное приспособление (из комплекта поставки или аналогичное отечественного производства), аттестованное в установленном порядке |

Приложение I. |

Примечание 1. Вместо указанных в таблице средств измерений разрешается применять другие с аналогичными характеристиками.

Примечание 2. Количество калибровочных грузов по пункту 1 таблицы 2 варьируется в зависимости от модели поверяемого стенда.

4. УСЛОВИЯ ПОВЕРКИПри проведении поверки должны соблюдаться следующие условия:

- температура окружающей среды, °C

-относительная влажность воздуха, %

-напряжение и частота питающей сети, В , Гц........220 (+10;-15 %), 50+1

5. ПОДГОТОВКА К ПОВЕРКЕ.-

5.1. Перед проведением поверки следует изучить техническое описание и руководство по эксплуатации на поверяемый стенд и приборы, применяемые при поверке.

-

5.2. К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

5.3. Перед проведением поверки должны быть выполнены следующие работы:

-

- все детали стенда и средств метрологической аттестации должны быть очищены от пыли и

I.....рязи;

-

- стенды должны быть заземлены.

-

6.1.1. Комплектность стенда должна соответствовать разделу "Комплект поставки" его паспорта (или другой НД).

-

6.1.2. Внешний вид, маркировка стенда должны соответствовать разделу "Внешний вид" и "Маркировка" его паспорта.

Опробование стенда производить визуально путём включения согласно НД на него в с л еду ю щей п о с л ед о вате л ь н о сти:

-

■ включить стенд;

-

■ выбрать одну из тестовых программ для проверки автомобиля;

-

■ установить по запросу программы переднюю ось автомобиля на блоки роликов стенда;

-

■ следуя алгоритму проверки автомобиля на стенде, установить работоспособность тензодатчиков взвешивания и тензодатчиков силоизмерительных устройств для контроля тормозных систем левого и правого блоков роликов стенда. В ходе выполнения теста на экране приборной стойки должны появиться показания статической нагрузки на ось автомобиля, а затем диаграмма и цифровые данные тормозных сил, развиваемых левым и правым колесами автомобиля.

Функции стенда должны соответствовать НД на него.

6.3. Определение метрологических характеристик стенда.-

6.3.1. Погрешность измерений тормозной силы стенда проводится в следующей п о с л едо в ател ь н ости:

• включить стенд;

-

■ установить силоизмерительный рычаг на левый блок роликов согласно разделу «Калибровка» РЭ;

-

■ вызвать тестовую программу проверки тормозных силоизмерительных датчиков;

Внимание! Вход в режим калибровки, как и пароль доступа в этот режим, может изменяться для каждого образца стенда и должен быть получен у представителей фирмы-изготовителя.

■ далее, следуя алгоритму программы калибровки, произвести поверку левого с и л о и з м ер и тел ь и о го у стр ой ства:

последовательно размещая на чашке рычага гири массой 10; 20; 20x1 + 10=30; 20x2=40; 20x2+10=50 кг для легкового стенда, считывать показания измеренной тормозной силы с экрана приборной стойки стенда.

При этом соотношения величин прикладываемой нагрузки и показаний на экране приведены в таблице 3;

Таблица 3.

|

(. ()R(>1 11 ВТ |

CORGHIТВТ | ||

|

Масса груза, кг |

Ьдейств ■> Н |

Масса груза, кг |

Гдейств ■> Н |

|

0 |

0 |

0 |

0 |

|

10 |

1000 |

10 |

10000 |

|

20 |

2000 |

20 |

20000 |

|

30 |

3000 |

30 |

30000 |

|

40 |

4000 |

40 |

40000 |

|

50 |

5000 | ||

для грузового стенда масса гирь должна быть: 10; 20; 20x1 + 10=30; 20x2=40;

после проведения цикла измерений, вторично считать показания нулевой нагрузки с и лои з мери тел ь и о го у стро й ства;

аналогичные измерения провести для правого блока роликов;

относительная погрешность измерений определяется по формуле:

г>~ = F,"M ' Ьдей2+ х 1 оо%

F ..

денег

Ри!м - показания тормозной силы на экране приборной стойки, Н;

Р.х-йсгв для различных моделей стендов определять из таблицы 3.

Относительная погрешность измерений тормозной силы для каждого силоизмерительного устройства не должна превышать +2%.

-

6.3.2. Определение погрешности измерения силы, создаваемой на педали тормоза, проводится в с л еду ю щей п осл ед о вател ьн ости:

-

- установить силоизмерительное устройство стенда в поверочную платформу с динамометром;

-

- перевести комплекс в тестовый режим измерения усилий на педали тормоза. Показание на экране приборной стойки на холостом ходу должно быть равно 0,000 Н;

вращая рукоятку поверочной платформы, последовательно задавать на датчик силоизмерительного устройства силу в 200, 400, 600, 800, 1000 Н, одновременно считывая показания с экрана приборной стойки в каждой точке;

-

- относительная погрешность измерений силы, создаваемой на педали тормоза, определяется по формуле:

J = ~ Рде^х100%

р

дейст

где: _РИзм показания на экране приборной стойки стенда;

-P.ieiidB ” сила, приложенная к датчику с помощью динамометра.

Относительная погрешность измерений силы, создаваемой на педали тормоза, не должна превышать 5%.

-

6.3.3. Определение погрешности измерения статической нагрузки на ось автомобиля проводится следующим образом:

-

■ перевести стенд в режим измерения статической нагрузки на ось автомобиля. Показания на экране монитора приборной стойки без нагрузки должны быть равны 0,000 кН;

-

■ последовательно размещая на левом блоке роликов (в случае конструкции в виде моноблока -размещать на площадке между правым и левым блоками роликов) образцовые грузы массой 500, 500x2=1000, 500x3=1500, 500x4=2000, 500x5=2500 кг - для легкового варианта стенда

(500x4=2000, 500x8=4000 кг для грузового варианта), снимать показания на экране монитора приборной стойки.

* аналогичные измерения провести для правого блока роликов.

Относительная погрешность измерений статической нагрузки на ось автомобиля, определяется по формуле:

ЛЛ- M0Xg~M.

M()xg

х100%

|

где: |

-Мi - показания на экране монитора устройства (результат измерения), кН; -Мо - масса образцовых грузов, кг; -g ~ величина ускорения свободного падения. |

Относительная погрешность измерений статической нагрузки на ось автомобиля не дол.ясна превышать 3%

-

6.3.4. Определение степени износа приводных роликов.

При проведении ежегодных поверок (кроме первичной) необходимо оценивать степень износа рабочей поверхности опорных роликов тормозного стенда. Оценку проводить путем измерения микрометром диаметра роликов по крайней мере в пяти точках по длине ролика. Две точки необходимо выбрать на не изношенной части ролика (одна точка как можно ближе к правому краю ролика, вторая - к левому). Принять среднюю величину этих измерений D| за диаметр ролика в начале эксплуатационного периода. Далее произвести измерения в трех различных точках по длине поверхности ролика где наблюдаются явно выраженные следы износа покрытия ролика. Принять среднюю величину этих измерений за D2

Рассчитать величину реального износа h по формуле:

Значение величины просвета, вызванного износом ролика, не должно превышать

5 мм.

7. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ.-

7.1. Стенд, прошедший поверку с положительным результатом, признается годным и допускается к применению. На него выдается свидетельство о поверке по форме, установленной Федеральным агентством по техническому регулированию и метрологии РФ.

-

7.2. Стенд, не удовлетворяющий требованиям п.п. 6.1 - 6.3 настоящей методики, признается непригодным и к применению не допускается. Отрицательные результаты поверки оформляются выдачей извещения о непригодности.

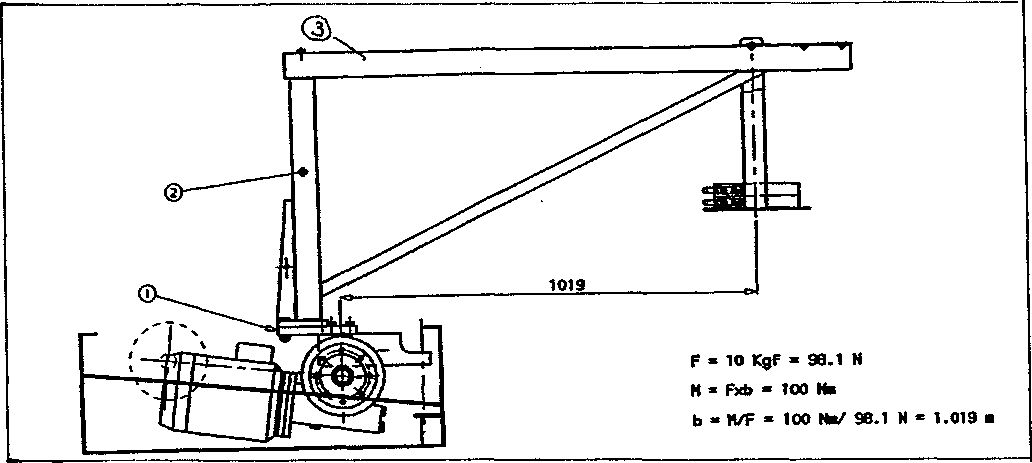

ПРИЛОЖЕНИЕ 1.

КАЛИБРОВОЧНОЕ ПРИСПОСОБЛЕНИЕ

(изготовитель фирма «CORGHI S. р. А.» Италия)

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

|

Габаритные размеры (длина * ширина х высота), мм Длина основного рычага, мм Остаточная непараллельность рабочей поверхности монтажной площадки (1) к рабочей |

1250 х 180 х 650 1019±1 |

|

поверхности рычага (3), угловых градусов |

<3,0 |