Методика поверки «Стенды измерительные тормозные роликовые модель 3600» (МП АПМ 33-13)

УТВЕРЖДАЮ Генеральный директор гоесс-М» Руководитель ГЦИ СИ

н

МЕТОДИКА ПОВЕРКИ

МП АПМ 33-13 г. Москва

2013 г.

Настоящая методика поверки распространяется на стенды измерительные тормозные роликовые модель 3600, заводские номера 506642 и 5719, и устанавливает методику их первичной и периодической поверки.

Интервал между периодическими поверками - 1 год.

1. Операции поверки

При проведении поверки должны выполняться операции, указанные в таблице 1.

___________________________________________ Таблица 1

|

Наименование этапа поверки |

№ пункта документа по поверке | |

|

1 |

Внешний осмотр, проверка маркировки и комплектности |

7.1 |

|

2 |

Опробование, проверка работоспособности функциональных режимов |

7.2 |

|

3 |

Определение средних диаметров ходовых роликов |

7.3 |

|

4 |

Идентификация программного обеспечения |

7.4 |

|

5 |

Определение метрологических характеристик |

7.5 |

|

5.1 |

Определение относительной погрешности измерений тормозных сил автотранспортных средств |

7.5.1 |

|

5.2 |

Определение относительной погрешности измерений скорости движения автомобиля |

7.5.2 |

При проведении поверки должны применяться эталоны и вспомогательные средства, приведенные в таблице 2.

Таблица 2

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7.3 |

Рулетка измерительная металлическая (0-^5000) мм, кл 3, ГОСТ 7502-98 |

|

7.5.1 |

Весы неавтоматического действия по ГОСТ Р 53228, КТ высокий, max <20 кг, погрешность измерений не более ±1 г; |

|

7.5.2 |

Тахометр электронный, тип АТТ 6000, (5-^-99999) мин'1, ПГ ±0,1%+1, ГОСТ 21339-75 |

Допускается применять другие средства поверки, обеспечивающие определение метрологических характеристик с точностью, удовлетворяющей требованиям настоящей методике поверки.

3. Требования к квалификации поверителейК проведению поверки допускаются лица, изучившие эксплуатационные документы на стенды измерительные тормозные роликовые модель 3600 и имеющие достаточные знания и опыт работы с ними.

4. Требования безопасности-

4.1. Перед проведением поверки следует изучить техническое описание и инструкцию по эксплуатации на поверяемый стенд измерительный тормозной роликовый модель 3600 и приборы, применяемые при поверке.

-

4.2. К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

4.3. Перед проведением поверки должны быть выполнены следующие работы:

- все детали стенда и средств поверки должны быть очищены от пыли и грязи;

-

- поверяемый стенд и приборы, участвующие в поверке должны быть заземлены.

При проведении поверки должны соблюдаться следующие нормальные условия измерений:

-

- температура окружающей среды ,°C 20±5;

-

- относительная влажность воздуха,% не более (60±20);

-

- атмосферное давление, кПа (мм рт. ст.) 84,0406,7 (630..800).

Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

- проверить наличие действующих свидетельств о поверке на средства поверки;

-

- стенд должен быть установлен в соответствии с инструкцией по установке изготовителя;

-

- стенд и средства поверки привести в рабочее состояние в соответствии с их эксплуатационной документацией;

-

- стенд и средства поверки должны быть выдержаны в испытательном помещении не менее 1ч.

-

7.1. Внешний осмотр

При внешнем осмотре должно быть установлено соответствие стенда следующим требованиям:

-

- наличие маркировки (наименование или товарный знак фирмы-изготовителя, тип и заводской номер);

-

- комплектность стенда должна соответствовать руководству по эксплуатации;

-

- отсутствие механических повреждений и коррозии корпуса, рабочих поверхностей ходовых роликов, и других конструктивных элементов стенда;

-

- отсутствие механических повреждений и загрязнений сигнальных индикаторов, экрана дисплея, а также других повреждений, затрудняющих отсчет показаний и влияющих на их точность;

-

- наличие четких надписей и отметок на органах управления.

-

7.2. Опробование, проверка работоспособности функциональных режимов

При опробовании должно быть установлено:

- работоспособность всех функциональных режимов;

-

7.3. Определение средних диаметров ходовых роликов

Определение средних диаметров ходовых роликов осуществляется в следующей последовательности:

-

- отметить точки измерений на поверхности роликов фломастером. Для этого фломастер на выбранной точке фиксируется посредством штатива с магнитным держателем. Ролик медленно вращается вручную, так чтобы фломастер вёл одну линию вокруг окружности ролика;

-

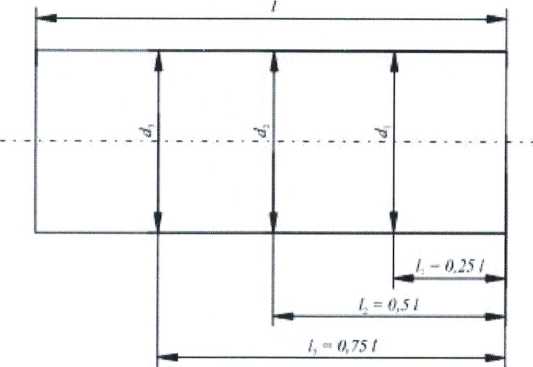

- измерить с помощью рулетки измерительной металлической диаметры dl, d2 и d3. Точки, в которых по длине ролика, следует измерять длины окружностей и рассчитывать диаметры dl, d2 и d3, выбираются в соответствии с рис. 1. Результаты измерений диаметров dl, d2 и d3 для каждого ходового ролика заносятся в протокол поверки.

Рис. 1.

Точки измерений для di, d2 и <1з

-

- рассчитать для каждого исследуемого ролика эффективный диаметр ролика deff согласно следующему уравнению:

deft' = 0,1 d\ + 0,8 с?2 +0,1 dy

-

7.4. Идентификация программного обеспечения

При проведении идентификации программного обеспечения необходимо выполнить следующие процедуры:

-

- для снятия цифрового идентификатора на рабочем столе запустить программу md5.exe, выбрать диск C:\CCRT\Ccrtclient.exe. Программа считывает контрольную сумму и отображает на экране;

-

- для определения наименования и версии ПО на рабочем столе запустить ярлык Ccrtclient.exe, на панели задач выбрать вкладку HELP и строку about. На экране отображается наименование и версия ПО.

Полученные идентификационные данные ПО должны соответствовать приведенным в таблице 3:

Таблица 3.

|

Серийный номер стенда |

Наименование программного обеспечения |

Идентификаци онное наименование программного обеспечения |

Номер версии (идентификаци онный номер) программного обеспечения, не ниже |

Цифровой идентификатор программного обеспечения (контрольная сумма исполняемого кода) |

Алгоритм вычисления цифрового «идентификатс ра» |

|

№506642 |

Cert |

CcrtClient.exe |

С04102901 |

45e3e202be8bl376 14d3b9604a589134 |

MD5 |

|

№5719 |

Cert |

CcrtClient.exe |

С05053101 |

939b8733dccfd52f a22fO69f8572f571 |

MD5 |

-

7.5. Определение метрологических характеристик

Перед осуществлением операций определения метрологических характеристик стенда необходимо выполнить следующие подготовительные работы:

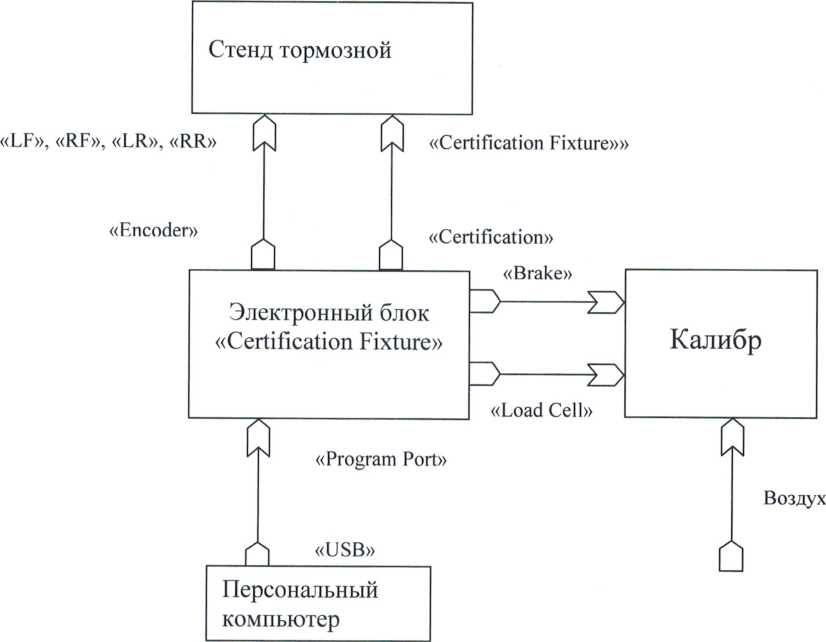

подключить электронный блок «Certification Fixture» по схеме, приведенной в приложении 1. Провести прогрев двигателей ходовых роликов и провести компенсацию потерь «LossCompensation» в соответствии с руководством по эксплуатации на стенд. Данную процедуру прогрева выполнять до тех пор, пока результаты потерь не станут стабильными;

выбрать в соответствии с разделом 5 «Калибровка сигнала» Руководства по калибровке требуемые единицы измерения стенда. Единицы измерения стенда регулировки тормозов и калибровочного устройства должны совпадать. Для этого необходимо:

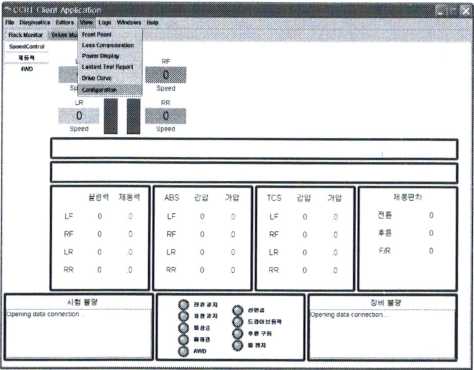

о на мониторе стенда в меню «View» (окно CCRT) выбрать «Configuration» (Рис 2);

Рисунок 2. Выбор единиц измерений стендов измерительных тормозных роликовых модель 3600 заводские номера 506642 и 5719.

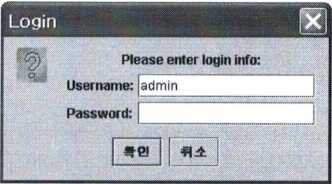

о для стендов измерительных тормозных роликовых модель 3600 заводские номера 506642 и 5719 должны быть введены следующие данные: Username - admin; Password - admin;

о в появившемся окне выбрать «Localization», далее последовательно выбрать «English», «Apply» и «ОК». Перезагрузить программу CCRT. 7.5.1. Определение относительной погрешности измерений тормозной силы.

Определение относительной погрешности измерений тормозной силы в ходе проведения поверки проводится последовательно на каждом из четырех ходовых роликов.

Определение относительной погрешности измерений тормозной силы проводить с помощью весов не автоматического действия по ГОСТ Р. 53228, класс точности высокий, Мтах <50 кг, погрешность измерений не более ±1 г и грузов контрольных из комплекта поставки. При проведении поверки используются также стойка калибровочного приспособления и калибр специальный.

Процедура поверки осуществляется в следующей последовательности.

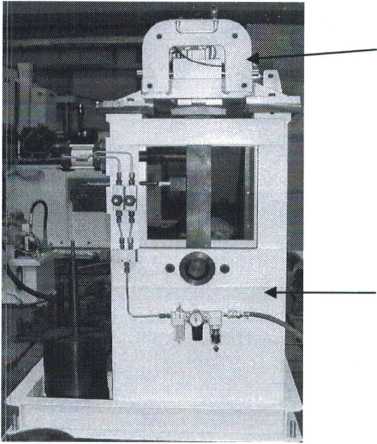

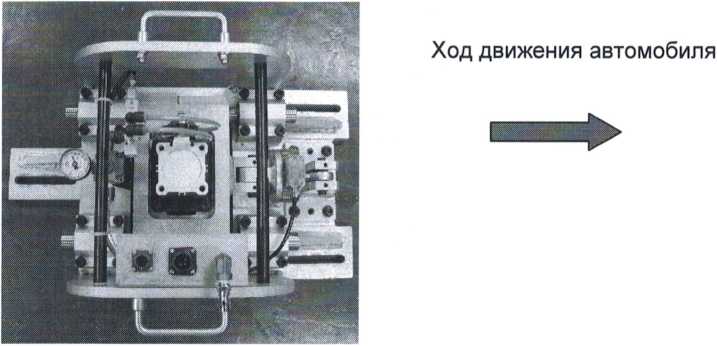

7.5.1.1. Определение относительной погрешности измерений силы калибром специальным. Для выполнения операций поверки по данному пункту методики необходимо: установить калибр специальный на стойку калибровочного приспособления и осуществить подсоединение стойки к воздушной магистрали высокого давления (рис 3). Также выполнить все электрические подсоединения калибра специального к приборной стойке стенда;

Калибр специальный

Стойка калибровочного приспособления

Рис. 3. Определение относительной погрешности измерений силы калибром специальным.

открыть клапан подачи воздуха и установить давление на манометре стойки калибровочного приспособления 0,55 МПа;

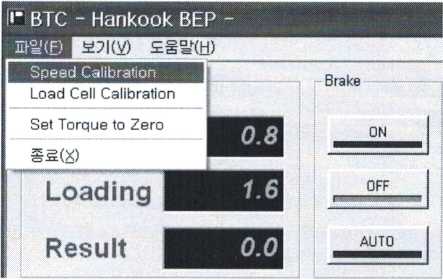

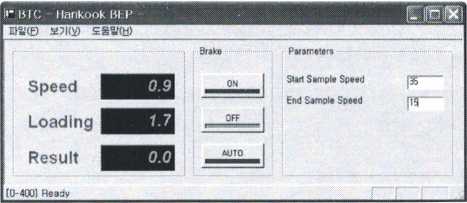

на компьютере, установленном на приборной стойке стенда, запустить программу «ВТС», выбрать «Load Cell Calibration» (Рис. 4);

Рис. 4. Запуск программы калибровки при определении относительной погрешности измерений силы калибром специальным.

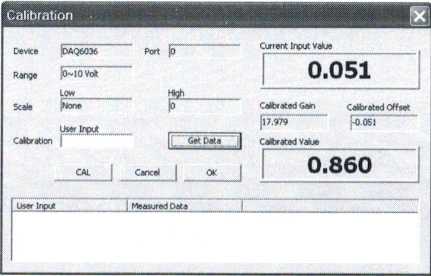

последовательно устанавливать на подвесе рычага стойки калибровочного приспособления наборы из грузов контрольных. Массу грузов контрольных определять путем прямого взвешивания с помощью весов не автоматического действия по ГОСТ Р. 53228. Установку грузов контрольных производить при включенном ограничителе, показания снимать после полного успокоения подвеса с грузами. В каждой поверяемой точке снимать показания с монитора приборной стойки стенда в соответствии с таблицей 4. На рисунке 5 приведено окно программы «Calibration Value» при поверке стенда в соответствии с данным пунктом методики;

Таблица 4

|

Номера грузов контрольных |

Масса грузов контрольных ш, нагружаемая на подвес, кг |

Масса грузов контрольных т, нагружаемая на подвес, фунт |

Сила F, создаваемая на датчике калибра, фунтсила, * |

|

1 |

9,081 |

20,022 |

10,267 |

|

1+2 |

9,081+9,082 |

40,007 |

20,516 |

|

1+2+3 |

9,081+9,082+9,082 |

60,011 |

30,774 |

|

1+2+3+4 |

9,081+9,082+9,082+9,082 |

80,015 |

41,032 |

|

1+2+3+4+5 |

9,081 +9,082+9,082+9,082+9,085 |

100,03 |

51,295 |

*Сила, воздействующая на датчик калибра, рассчитывается по формуле: F = 0,5128 х m (фунт).

Рис. 5. Показания датчика силы при определении относительной погрешности измерений силы калибром специальным.

относительную погрешность AF канала измерений специальным (электронный 6noK«Certification Fixture») процентах) по формуле:

силы калибром определяют (в

(1)

где: Fbtc - показания силы электронного блока в окне «Calibration Value»;

F - сила, создаваемая грузами контрольными на датчике калибра специального (таблица 4).

Допускаемая относительная погрешность измерений силы калибром специальным не должна превышать ±1,0%.

-

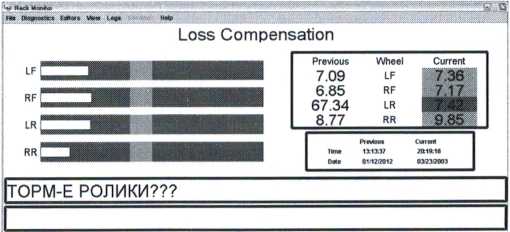

7.5.1.2. Определение относительной погрешности измерений тормозной силы, провести процедуру компенсации потерь («LossCompensation»), для чего включить ходовые ролики и оставить их в режиме вращения не менее чем на 30 минут. Полученные результаты графы «Current» (Рис. 6) занести в файл «Calibration Sheet» (файл Excel) в графы «Warm-up losses». Данную процедуру прогрева выполнять до тех пор, пока результаты потерь не станут установить калибр специальный (Рис. 7), откалиброванный в соответствии с пунктом 7.5.1.1. настоящей методики поверки, на проверяемый ролик по ходу движения автомобиля с помощью выравнивающего приспособления-скобы как показано на рисунке 8;

стабильными;

Рис. 6. Экранное меню при проведении процедуры компенсации потерь.

Рис. 7. Внешний вид калибра специального.

Приспособление-скоба

Рис. 8. Установка калибра специального на стенд.

в программе «ВТС», нажать кнопку «AUTO». Если значение «Loading» не равно нулю в меню файл выбрать «Set Torque to Zero» (Рис. 4);

открыть файл «Calibration Sheet» (файл Exel) (Рис. 9);

© Microsoft Гхсе! - CalibationSheet Izh Avto_2D08

i.4J nSI<E> B2(E) Й7КЩ as© .МЗШ) £7Ф И01Е1ЯУ s<m> sesr®

i.a *i,j _j ->12» * a-y................<, i • л -,i afSI1”*., -..IE g

.A.; • . £ -* •*

J15 ’ S

|

А |

В |

C |

D |

E |

F |

G |

H |

1 | |

|

1 |

FILENAMEZSERIAL N0. |

#5719 |

TEST DATE |

2008-04-03 | |||||

|

2 |

PLANT: |

IZH-Avto 2nd R&B |

TECH.: | ||||||

|

3 |

WARM-UP LOSSES | ||||||||

|

4 |

1 |

2 |

3 |

4 |

5 |

AVERAGE | |||

|

5 |

LF: |

6.55 |

6.47 |

6.35 |

6.4567 | ||||

|

6 |

RF: |

6.39 |

6.28 |

6.12 |

6.2633 | ||||

|

7 |

LR: |

6.50 |

6.46 |

6.36 |

6.44 | ||||

|

8 |

RR: |

6.58 |

6.56 |

6.35 |

6.4967 | ||||

|

9 | |||||||||

|

10 |

ROLL FACTORS THAT ARE IN THE MACHINE | ||||||||

|

11 |

Values from parameter |

list. This spread sheet will not work without these. | |||||||

|

12 |

LF" |

423 |

RF- |

421 |

LR- |

4Z0 |

RR- |

417 | |

|

13 | |||||||||

|

14 |

CALIBRATE FACTOR |

1.01 |

ALLOWABLE PERCENT ERROR |

IX | |||||

|

15 | |||||||||

|

16 |

LF ROLL | ||||||||

|

тг |

TEST 1 |

TEST 2 |

TEST 3 | ||||||

|

18 |

MACHINE READING |

FIXTURE READING |

* ERROR |

MACHINE READING |

FIXTURE READING |

* ERROR |

MACHINE READING |

FIXTURE READING |

* ERROR |

|

19 |

74 15 |

70.6 |

4.65* |

81.79 |

74.5 |

•0.11* |

100.00* | ||

|

20 |

74.15 |

70.6 |

4.65* |

81.56 |

74.9 |

0.66* |

100.00* | ||

|

21 |

74.15 |

70.6 |

4.65* |

81.53 |

74.5 |

021* |

100.00* | ||

|

22 |

74.15 |

70.6 |

4.65* | ||||||

|

23 |

74 15 |

70.6 |

4.65* | ||||||

|

24 | |||||||||

|

25 |

RECOMMENDED |

MUST |

RECOMMENDED |

DO NOT |

RECOMMENDED | ||||

|

26 |

ROLL FACTOR- |

RUN TEST2 |

ROLL FACTOR- |

RUN TEST3 |

ROLL FACTOR- | ||||

|

27 |

443 |

443 |

0 | ||||||

|

28 | |||||||||

Рис. 9. Экранное меню при определении относительной погрешности измерений тормозной силы.

запустить программу «Loss Compensation», для этого выключатель «Machine Loss» перевести в положение “ON” и кратковременно повернуть его в положение “Start”, при этом начнут вращаться ролики;

в процессе выполнения программы «Loss Compensation» на экране в столбце «Current» (Рис. 6) появится значение тормозной силы для проверяемого ходового ролика. Занести его в файл «Calibration Sheet» в графу «Machine Reading» таблицы «Warm-up losses» (Рис. 9). В графу «Fixture Reading» (Рис. 9) занести значение графы «Result» программы «ВТС» (рис 10);

Рис. 10. Экранное меню программы «ВТС».

относительную погрешность измерений тормозной силы считать с монитора приборной стойки стенда, графа «% Error» (Рис. 9). Значения в столбце «%Еггог» файла «Calibration Sheet» вычисляются с учётом потерь барабанов стенда из столбца «AVERAGE»;

процедуру поверки проводят поочерёдно на всех ходовых роликов, переключая разъём кабеля блока «Certification Fixture» к энкодерам роликов.

Допускаемая относительная погрешность измерений тормозной силы не должна превышать ±3,0%.

-

7.5.2. Определение относительной погрешности измерения скорости движения автомобиля. Определение относительной погрешности измерения скорости движения автомобиля осуществляется на основе расчетов диаметра роликов (длины окружности роликов) с использованием в качестве эталонного средства измерений тахометра электронного, типа АТТ 6000 в следующей последовательности:

в программе «ВТС», выбрать «Speed Calibration» (рис 4);

приклеить светоотражательную полоску на поверхность проверяемого ролика; на блоке управления частотным преобразователем «Baldor» проверяемого ролика последовательно нажать кнопки «Local» и «Enter» и кнопками «Shift»; А; ▼ установить 1140 об/мин (40 миль/час) и подтвердить выбранную величину кнопкой «Enter»;

включить вращение ролика кнопкой «FWD» и измерить тахометром частоту вращения N, одновременно фиксируя показания скорости на мониторе стенда и в окне «Calibration Value»;

рассчитать линейную скорость, измеряемую с помощью тахометра (V) по формуле, миль/час:

У=

А х 60 х 9,327

Ах 0,106

(2)

5280 где: А - показания тахометра (об/мин);

9,327 футов - длина окружности ходового ролика; 5280 футов - расстояние, равное одной миле.

относительную погрешность измерений скорости стенда определяют (в процентах) по формуле:

У- у(3)

Д =—---хЮО

с К

где: Vc - показания скорости, зафиксированное на

экране монитора стенда.

Допускаемая относительная погрешность измерений скорости движения автомобиля не должна превышать ±3,0%.

8. Оформление результатов поверки-

8.1. Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждому пункту раздела 7 настоящей методики поверки с указанием предельных числовых значений результатов измерений и их оценки по сравнению с предъявленными требованиями.

-

8.2. При положительных результатах поверки стенд признается годным к применению и на него выдается свидетельство о поверке установленной формы с указанием фактических результатов определения метрологических характеристик.

-

8.3. При отрицательных результатах поверки, стенд признается непригодным к применению и на него выдается извещение о непригодности установленной формы с указанием основных причин.

Вайсман И.Г.

Инженер ГЦИ СИ

ООО «Автопрогресс-М»

Приложение 1

Схема подключения оборудования.

Приложение 2

Калибровочная таблица спецгрузов (справочная)

|

№ спецгруза |

Масса спецгруза, ш | |

|

грамм |

Фунт | |

|

W9-1 |

9081,27 |

20,0208 |

|

W9-2 |

9081,87 |

20,0221 |

|

W9-3 |

9081,77 |

20,0218 |

|

W9-4 |

9081,90 |

20,0221 |

|

W9-5 |

9085,27 |

20,0295 |

|

W9-6 |

9031,46 |

19,9109 |