Методика поверки «Устройства для измерений углов установки колес автомобилей товарного знака «John Bean» моделей Visualiner Prism, Visualiner Prism 42» (МП АПМ 14-16)

директор

м. п.

С. Никитин

« Лэ » ___________2016 г.

Устройства для измерений углов установки колес автомобилей товарного знака «John Bean» моделей Visualiner Prism, Visualiner Prism 42 МЕТОДИКА ПОВЕРКИ

МП АПМ 14-16

г. Москва

2016 г.

Настоящая методика поверки распространяется на устройства для измерений углов установки колес автомобилей товарного знака «John Bean» моделей Visualiner Prism, Visualiner Prism 42 (далее - устройства) производства «Snap-оп Equipment S.r.l. a Unico Socio», Италия и устанавливает методы и средства их первичной и периодической поверки.

Интервал между поверками - 1 год.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ-

1.1 При проведении поверки проводят операции, указанные в таблице 1, и применяют средства поверки, указанные в таблице 2.

Таблица 1. - Операции поверки

|

№ п/п |

Операции поверки |

№ п/п методики |

|

1 |

Внешний осмотр |

5.1 |

|

2 |

Опробование |

5.2 |

|

3 |

Идентификация программного обеспечения |

5.3 |

|

4 |

Определение метрологических характеристик |

5.4 |

|

4.1 |

Проверка нулевой установки датчиков для измерений углов установки колес автомобилей |

5.4.1 |

|

4.2 |

Определение диапазона измерений и абсолютной погрешности измерений угла развала колес |

5.4.2 |

|

4.3 |

Определение диапазона измерений и абсолютной погрешности измерений угла суммарного схождения колес |

5.4.3 |

|

4.4 |

Определение диапазона измерений и абсолютной погрешности измерений угла продольного наклона оси поворота управляемых колес |

5.4.4 |

|

4.5 |

Определение диапазона измерений и абсолютной погрешности измерений угла поперечного наклона оси поворота управляемых колес |

5.4.5 |

-

1.2 При несоответствии характеристик поверяемых усилителей установленным требованиям по любому из пунктов таблицы 1 их к дальнейшей поверке не допускают и последующие операции не проводят.

Таблица 2. - Средства поверки

|

№ п/п |

Наименование средства измерения |

|

1 |

2 |

|

1 |

Уровень электронный CLINOTRONIC PLUS |

|

2 |

Приспособление калибровочное для устройств измерений углов установки колес автомобилей EAK0277J00a |

|

3 |

Квадрант оптический КО-3 ОМ |

|

4 |

Стол поворотный СТ-9 |

Примечание

Допускается применять другие средства поверки, метрологические и технические характеристики которых не хуже приведенных в таблице 2.

2 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙК поверке устройств допускаются лица, аттестованные на право поверки средств измерений геометрических величин.

Поверитель должен пройти инструктаж по технике безопасности и иметь удостоверение на право работы на электроустановках с напряжением до 1000 В с группой допуска не ниже III.

3 ТРЕБОВАНИЯ БЕЗОПАСНОСТИПри проведении поверки должны быть соблюдены требования ГОСТ 12.2.007.0-75. ГОСТ 12.2.007.3-75, ГОСТ 12.3.019-80, «Правила эксплуатации электроустановок потребителей» и «Правила техники безопасности при эксплуатации электроустановок потребителей», утвержденные Главгосэнергонадзором.

Должны также быть обеспечены требования безопасности, указанные в эксплуатационных документах на средства поверки.

4 УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ-

4.1 При проведении поверки должны соблюдаться следующие условия:

Температура окружающего воздуха, °C 20 ± 5

Относительная влажность воздуха, % 30... 80

Атмосферное давление, мм рт. ст. (кПа) 630...800 (84,0... 106,7).

-

4.2 Средства поверки подготавливают к работе согласно указаниям, приведенным в соответствующих эксплуатационных документах.

-

5 ПРОВЕДЕНИЕ ПОВЕРКИ

При проведении внешнего осмотра должно быть установлено соответствие проверяемого устройства следующим требованиям:

комплектности устройства в соответствии с руководством по эксплуатации, включая руководство по эксплуатации и методику поверки;

отсутствие механических повреждений и коррозии корпусов блоков, входящих в комплект устройства, соединительных элементов, сигнальных ламп и индикаторов, а также других повреждений, нарушающих работу устройства или затрудняющих поверку;

разъемы не должны иметь повреждений и должны быть чистыми.

Устройства, имеющие дефекты, дальнейшей поверке не подвергаются, бракуются и направляются в ремонт.

5.2 Опробование и идентификация программного обеспечения-

5.2.1 При опробовании должно быть установлено соответствие устройств следующим требования:

-

- отсутствие люфтов и смещений в местах соединений колесных адаптеров и элементов устройства;

-

- плавность и равномерность движения подвижных частей устройств;

-

- работоспособность всех функциональных режимов;

-

- диапазоны измерений углов устройств должны соответствовать эксплуатационной документации.

-

5.2.2 Идентификация программного обеспечения (далее - ПО) «Рго 42» производится через интерфейс пользователя путем выбора второго уровня меню стартового экрана, далее необходимо выбрать раздел «О программе».

Идентификация ПО «Рго 32» производится через интерфейс пользователя путем выбора третьего уровня меню стартового экрана, далее необходимо выбрать раздел «О программе».

В появившемся диалоговом окне будет отображено наименование и версия ПО.

Номер версии и наименование ПО должны соответствовать следующему:

Таблица 3. - Идентификационные признаки ПО

|

Идентификационное наименование ПО |

Pro 32 |

Pro 42 |

|

Номер версии (идентификационный номер ПО, не ниже) |

4.6 |

7.4 |

-

5.4 Определение метрологических характеристик

Проверка калибровки нулевой установки датчиков для измерений углов установки колес автомобилей проводится с помощью уровня электронного и приспособления калибровочного для устройств для измерений углов установки колес автомобилей, модель EAK0277J00A (далее -приспособление) в следующей последовательности:

-

5.4.1.1 Установить приспособление на твердом плоском основании. Максимальное значение неплоскостности основания не должно превышать величины 2 мм на 1 м.

-

5.4.1.2 Разместить в соответствии с Руководством по эксплуатации (далее - РЭ) на приспособление измерительные блоки устройства.

-

5.4.1.3 Выставить приспособление с размещенными на нем измерительными блоками устройства в горизонтальной плоскости с помощью уровня электронного.

-

5.4.1.4 Включить устройство в соответствии с требованиями РЭ на него.

Перед проведением проверки по данному пункту и всем следующим пунктам данной методики испытываемое устройство необходимо прогреть в течение 30 минут.

-

5.4.1.5 Выбрать пункт программы и открыть окно «Проверка калибровки» в соответствии с требованиями РЭ. На экране дисплея приборной стойки устройства должны появиться показания текущих значений углов установки колес автомобиля.

-

5.4.1.6 Снять с экрана дисплея приборной стойки устройства показания измеренных значений:

-

- вертикальных углов (углов развала и углов поперечного наклона оси поворота управляемых колес);

-

- углов горизонтальной плоскости (углов схождения) и углов продольного наклона оси поворота управляемых колес.

Показания должны быть сняты для каждого из четырех измерительных блоков и записаны в протокол поверки.

-

5.4.1.7 Выдержать устройство в режиме «Проверка калибровки» в течении не менее десяти минут и повторно снять показания углов развала колес и углов схождения.

-

5.4.1.8 Показания углов в течение десяти минут для каждого измерительного блока должны остаться постоянными и находятся в диапазонах:

-

- ±5' - для углов развала колес;

-

- ±5' - для углов суммарного схождения колес;

-

- ±6' - для углов поперечного и продольного наклона оси поворота управляемых колес.

-

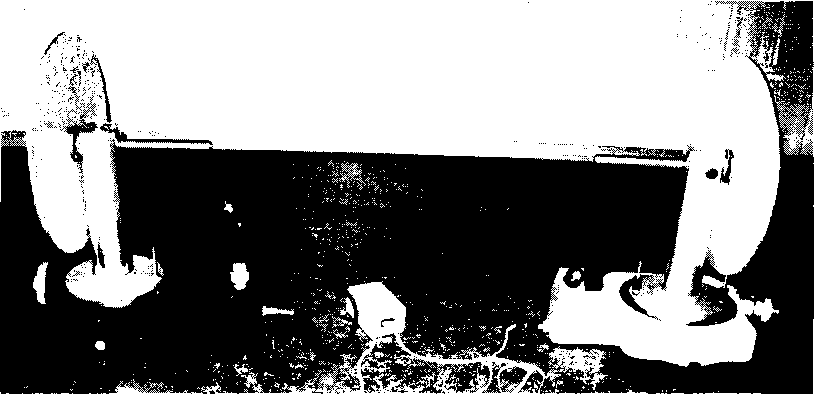

5.4.2.1 Проверка диапазона угла развала колес проводится с помощью квадранта оптического, путем последовательной попарной установки передних и задних измерительных блоков устройства на столы поворотные, используя стойки и элементы крепления из набора установочных приспособлений. Столы поворотные устанавливаются на твердом плоском основании (Рис. 1.). Максимальное значение неплоскостности основания не должно превышать величины 2 мм на 1 м.

Столы должны имитировать переднюю ось автомобиля. Расстояние, на котором размещаются столы, выбирается согласно РЭ на устройство.

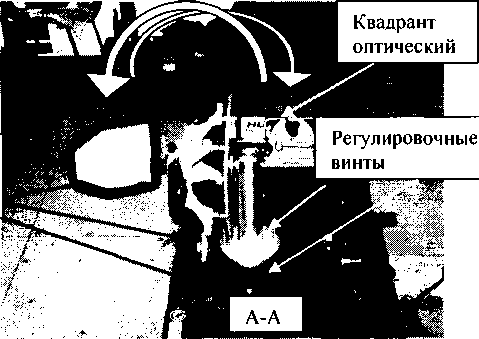

Диапазона устройства проверяется путем задания с помощью измерительной шкалы квадранта оптического значений величин углов развала колес автомобиля +25° и -25° (Рис. 3.)

Показания на дисплее приборной стойки при заданном угле:

-

- +25° должны находится в диапазоне от +24°55' до +25°05';

-

- -25° должно находится в диапазоне от -24°55' до -25°05'.

-

5.4.2.2 При определении абсолютной погрешности измерений угла развала колес необходимо использовать квадрант оптический КО-3 ОМ, столы поворотные СТ-9 и набор установочных приспособлений. Испытания проводятся в следующей последовательности:

-

- установить столы поворотные на твердом плоском основании (Рис. 1.). Максимальное значение неплоскостности основания не должно превышать величины 2 мм на 1 м.

Столы должны имитировать переднюю ось автомобиля. Расстояние, на котором размещаются столы, выбирается согласно РЭ на устройство;

Рис. 1. - Схема измерений

-

- установить на поворотных столах с помощью установочных приспособлений два передних измерительных блока устройства. Измерительные блоки должны устанавливаться в соответствии с РЭ на устройство;

-

- включить и перевести устройство в режим измерений угла развала;

-

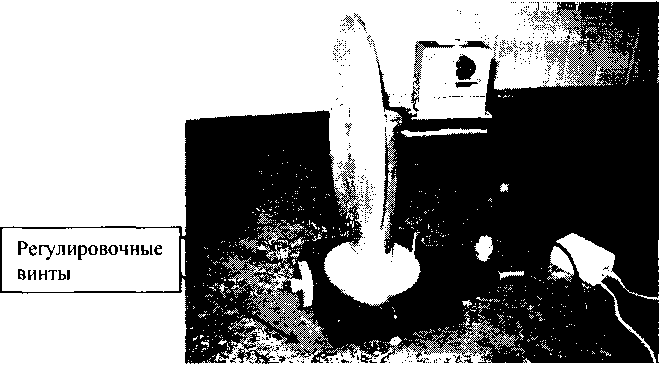

- установить оптический квадрант на оси установочного приспособления, размещенного на поворотном столе, имитирующем левое переднее колесо автомобиля (Рис. 2.);

Рис. 2. - Схема измерений

- провести градуировку датчиков измерений углов развала переднего левого измерительного блока устройства.

Для получения градуировочных характеристик датчиков для измерений угла развала передних колес автомобиля произвести последовательное наклонение измерительного блока в рабочем диапазоне измерений углов развала передних колес. Углы наклона диска задавать путем поворота диска, имитирующего колесо автомобиля вокруг оси А-А см. рисунок (Рис. 3.) с помощью нижних регулировочных винтов. Конкретные значения углов должны выбираться таким образом, чтобы одинаковое количество точек находились как в положительной области диапазона измерений, так и в отрицательной области диапазона измерений углов развала. В ходе получения прямой ветви градуировочной характеристики датчиков для измерений углов развала передних колес должна проверяться и нулевая точка диапазона. Абсолютные значения углов при этих измерениях должны выбираться таким образом, чтобы они равномерно перекрывали весь диапазон измерений. При получении прямой ветви градуировочной характеристики датчиков для измерений угла развала произвести, используя оптический квадрант, последовательное наклонение левого переднего измерительного блока устройства четырьмя ступенями через 0,4 х (|хтах |) от -0,8* (|хтах |) через точку 0х(|хтах|) до +0,8* (|хтах |). Занести в протокол поверки соответствующие показания с экрана поверяемого устройства у i,'k, где: i - номер градуировки, а к - номер ступени. Совокупность значений У /. к = F (х) при фиксированном значении i представляет собой прямую ветвь градуировочной кривой.

Для получения обратной ветви градуировочной характеристики датчиков для измерений углов развала произвести, используя оптический квадрант, последовательное наклонение левого переднего измерительного блока устройства четырьмя ступенями через 0,4х (|хтах|) от +0,8х (|хтах|) через точку 0х (|хтах |) до -0,8х (|хтах|). Занести в протокол поверки соответствующие показания с экрана поверяемого устройства У i,"k, где: i - номер градуировки, а к - номер ступени. Совокупность значений У i”k = F (х) при фиксированном значении i представляет собой обратную ветвь градуировочной кривой.

Регулировочные винты

Рис. 3. - Схема измерений

Запись полученных в каждой точке измерений в протоколе производится после успокоения системы «измерительный блок - поворотный стол», т. е. примерно через 30 - 40 секунд после достижения измеряемого значения.

Прямая ветвь градуировочной кривой снимается в результате прямого хода градуировки датчиков, обратная - в результате обратного хода градуировки датчиков. Один прямой ход и один следующий за ним обратный ход градуировки составляют одну градуировку датчиков. В ходе эксперимента необходимо произвести не менее десяти градуировок датчиков развала левого переднего измерительного блока.

Провести градуировку датчиков измерений угла развала переднего правого измерительного блока устройства;

Выполнить процедуры получения градуировочных характеристик, приведенные выше для правого измерительного блока устройства. Результаты измерений занести в протокол поверки.

-

5.4.2.3 Выключить устройство и снять с поворотных столов две передние светоотражающие мишени устройства.

-

5.4.2.4 Установить на столах поворотных два задних измерительных блока устройства.

-

5.4.2.5 Выполнить процедуры пункта 5.4.1.2 для задних измерительных блоков устройства.

-

5.4.2.6 Обработка результатов и определение погрешностей измерений угла развала колес автомобиля.

Определение погрешностей измерений датчиков производится в процессе обработки результатов проведенных измерений и полученных градуировочных таблиц в следующем порядке:

-

- вычисляется среднеарифметическое значение результатов измерений угла на каждой ступени ACpi

п

где: Aj - угол на i-той ступени;

п - количество измерений = 10.

-

- вычисляется оценка среднеквадратического отклонения результатов измерений Si:

- по таблице справочного приложения 2 ГОСТ 8.207-76 при а = 0,95 и п = 10 коэффициент Стьюдента ta(n) = 2,26;

- находятся доверительные границы погрешности вс

- определяется суммарная погрешность измерений угла:

где: беи - погрешность эталонного средства измерений.

За окончательный результат принять наибольшее полученное значение. Полученное значение погрешности измерений угла развала колес автомобиля не должно превышать ±5'.

5.4.3 Определение диапазона измерений и абсолютной погрешности измерений угла суммарного схождения колес-

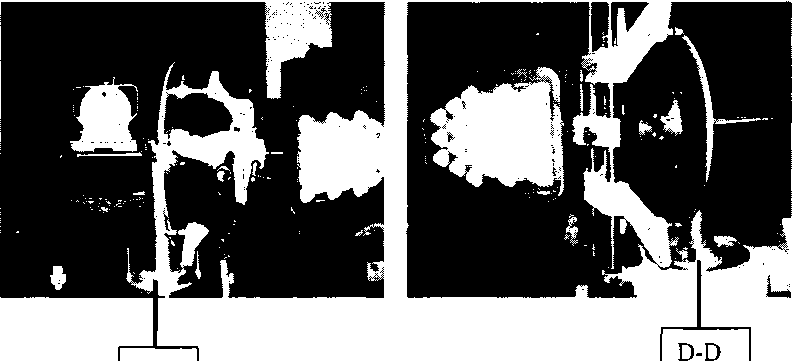

5.4.3.1 Проверка диапазона измерений угла суммарного схождения колес проводится с использованием стола поворотного СТ-9 и набора установочных приспособлений. Измерительные блоки устройства устанавливаются на поворотные столы последовательно попарно, вначале передние, а затем задние. Диапазон устройства проверяется путем задания с помощью измерительной шкалы стола поворотного значений величин углов схождения колес автомобиля +25° и -25°.

Схема измерений приведена на рисунках (Рис. 1.) и (Рис. 4.).

Направление движения автомобиля

D-D

Рис. 4. - Схема измерений

Показания на дисплее приборной стойки при заданном угле:

-

- +25° должны находиться в диапазоне от +24°55'до +25°05';

-

- -25° должны находиться в диапазоне от -24°55'до -25°05'.

-

5.4.3.2 При определении абсолютной погрешности измерений угла суммарного схождения колес необходимо использовать стол поворотный СТ-9 и набор установочных приспособлений. Испытания проводить в следующей последовательности:

-

- установить столы поворотные на твердом плоском основании (Рис. 1.). Максимальное значение неплоскостности основания не должно превышать величины 2 мм на 1 м.

Столы должны имитировать переднюю ось автомобиля. Расстояние, на котором размещаются столы, выбирается согласно РЭ на устройство;

-

- установить на столах поворотных с помощью установочных приспособлений два передних измерительных блока устройства. Измерительные блоки должны устанавливаться в соответствии с РЭ на устройство;

-

- включить и перевести устройство в режим измерений угла суммарного схождения колес;

-

- провести градуировку датчиков измерений угла суммарного схождения.

Для получения градуировочных характеристик датчиков для измерений угла схождения передних колес автомобиля произвести последовательный поворот диска (входит в комплект вспомогательного оборудования) восемью ступенями в рабочем диапазоне измерений углов суммарного схождения передних колес. Угол установки диска задавать путем поворота диска, имитирующего колесо автомобиля (входит в состав вспомогательного оборудования) вокруг оси D-D (Рис. 4). Конкретные значения углов должны выбираться таким образом, чтобы одинаковое количество точек находились как в положительной области диапазона измерений, так и в отрицательной области диапазона измерений углов суммарного схождения. Абсолютные значения углов при этих измерениях должны выбираться таким образом, чтобы они равномерно перекрывали весь диапазон измерений.

Для получения прямой ветви градуировочной характеристики датчиков для измерений углов суммарного схождения передних колес произвести последовательный поворот левого измерительного блока устройства восемью ступенями через 0,2х (|хтах |) от -0,8* (|хтах|) через точку Ох (|хтах |) до +0,8х (|хтах |). Занести в протокол поверки соответствующие показания с экрана поверяемого устройства У i,'k, где: i - номер градуировки, а к - номер ступени. Совокупность значений У i,'k = F (х) при фиксированном значении i представляет собой прямую ветвь градуировочной кривой.

Для получения обратной ветви градуировочной характеристики датчиков для измерений углов суммарного схождения передних колес произвести последовательный поворот левого измерительного блока устройства восемью ступенями через 0,2 х (|хтах |) от +0,8 х (|хтах|) через точку Ox (|xmax |) до -0,8x (|xmax |). Занести в протокол поверки соответствующие показания с экрана поверяемого устройства ? i"k, где: i - номер градуировки, а к - номер ступени. Совокупность значений У i''k = F (х) при фиксированном значении i представляет собой обратную ветвь градуировочной кривой. Запись наблюдений в протоколе поверки производится после успокоения системы «датчики - поверочное приспособление», т. е. примерно через 30 - 40 секунд после достижения измеряемого значения.

Прямая ветвь градуировочной кривой снимается в результате прямого хода градуировки датчиков, обратная - в результате обратного хода градуировки датчиков. Один прямой ход и один следующий за ним обратный ход градуировки составляют одну градуировку датчика. В ходе эксперимента необходимо произвести не менее десяти градуировок датчиков. Результаты измерений занести в протокол поверки.

-

5.4.3.3 Выключить устройство и снять с поворотных столов две передних отражающих мишени устройства.

-

5.4.3.4 Установить на столах поворотных два задних измерительных блока устройства.

-

5.4.3.5 Выполнить процедуры пункта 5.4.2.2. для задних измерительных блоков устройства.

-

5.4.3.6 Обработка результатов и определение погрешности измерений углов суммарного схождения колес автомобиля.

Определение погрешностей измерений датчиков производится в процессе обработки результатов проведенных измерений и полученных градуировочных таблиц в порядке, определенном пунктом 5.4.1.6. настоящей методики поверки.

За окончательный результат принять наибольшее полученное значение. Полученное значение погрешности измерений угла развала колес автомобиля не должно превышать ±5'.

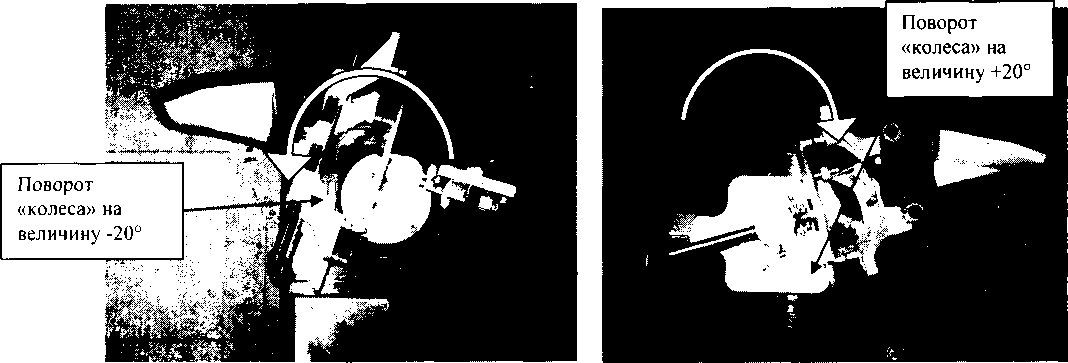

5.4.4 Определение диапазона измерений и абсолютной погрешности измерений углов продольного наклона оси поворота управляемых колесПри определении диапазона и погрешности датчиков для измерений угла продольного (поперечного) наклона оси поворота передних колес необходимо выполнять специальные процедуры, предусмотренные в РЭ для данных видов измерений. То есть предварительно, перед получением результатов измерений в каждой точке наклонов оси поворота управляемых колес, необходимо повести процедуру поворота диска установочного приспособления сначала на угол +20°, а затем на угол -20° (Рис. 5). За нулевое положение принимается точка отсчета «колеса установлены прямо» по указателям шкал схождения поверяемого устройства. При этой процедуре угол поворота диска отсчитывается по измерительной шкале поворотного стола СТ-9, а на дисплее устройства наблюдается погрешность установки этих углов, которые задаются в поверяемом устройстве программой и отражаются на дисплее устройства. После выполнения этих процедур в каждой точке калибровочной кривой с дисплея устройства можно будет считывать получаемые значения углов наклона оси поворота передних колес автомобиля.

Рис. 5. - Схема измерений

-

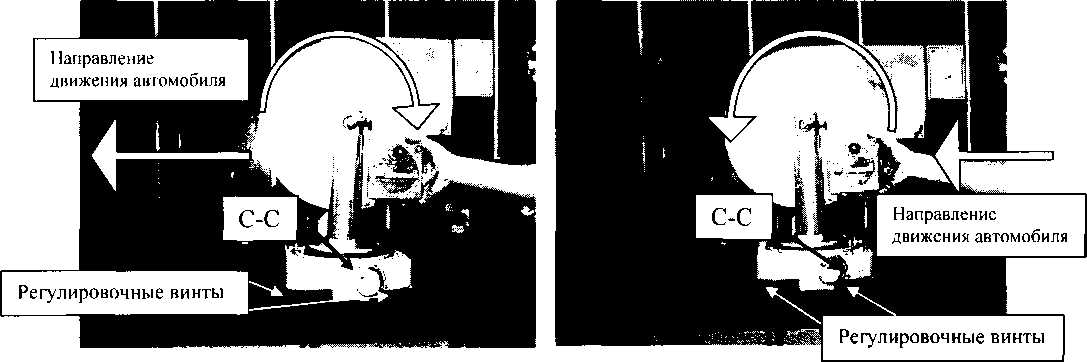

5.4.4.1 Проверка диапазона измерений угла продольного наклона оси поворота управляемых колес проводится с помощью квадранта оптического, путем установки передних и задних измерительных блоков устройства на поворотные столы, используя стойки и элементы крепления из набора установочных приспособлений. Схема измерений приведена на рисунках (Рис. 1.) и (Рис. 6.). Столы поворотные устанавливаются на твердом плоском основании (Рис. 1.). Максимальное значение неплоскостности основания не должно превышать величины 2 мм на 1 м.

Столы должны имитировать переднюю ось автомобиля. Расстояние, на котором размещаются столы, выбирается согласно РЭ на устройство.

Диапазон устройства проверяется путем задания с помощью измерительной шкалы квадранта оптического значений величин углов продольного наклона оси поворота управляемых колес автомобиля +30° и - 30° (Рис. 6.).

Показания на дисплее приборной стойки при заданном угле:

-

- +30° должны находиться в диапазоне от +29°55' до +30°05';

-

- -30° должны находиться в диапазоне от -29°55' до -30°05'.

Рис. 6. - Схема измерений

-

5.4.4.2 При определении абсолютной погрешности измерений угла продольного наклона оси поворота управляемых колес необходимо использовать квадрант оптический типа КО-3 ОМ, столы поворотные круглые типа СТ-9 и набор установочных приспособлений. Испытания проводить в следующей последовательности:

-

- установить столы поворотные на твердом плоском основании (Рис. 1.). Максимальное значение неплоскостности основания не должно превышать величины 2 мм на 1 м. Столы должны имитировать переднюю ось автомобиля. Расстояние, на котором размещаются столы, должно выбирать согласно РЭ на устройство;

-

- установить на столах поворотных с помощью установочных приспособлений два передних измерительных блока устройства. Измерительные блоки должны устанавливаться в соответствии с РЭ на устройство;

-

- включить и перевести устройство в режим измерений угла продольного наклона оси поворота управляемых колес;

-

- установить оптический квадрант на основной вертикальной оси установочного приспособления, размещенного на поворотном столе, имитирующем левое колесо автомобиля (Рис. 6.).

-

- с помощью нижних регулировочных винтов поворотного стола задавать углы наклона диска установочного приспособления, соответствующие углам продольного наклона оси поворота управляемых колес.

Для получения градуировочных характеристик датчиков для измерений углов продольного наклона оси поворота управляемых колес автомобиля следует произвести поворот диска вокруг оси С-С (Рис. 6.). Конкретные значения углов должны выбираться таким образом, чтобы одинаковое количество точек находились как в положительной области диапазона измерений, так и в отрицательной области диапазона измерений углов продольного наклона оси поворота. В ходе получения прямой ветви градуировочной характеристики датчиков для измерений углов продольного наклона оси поворота управляемых колес должна проверяться и нулевая точка диапазона. Абсолютные значения углов при этих измерениях должны выбираться таким образом, чтобы они равномерно перекрывали весь диапазон измерений.

Для получения прямой ветви градуировочной характеристики датчиков для измерений углов продольного наклона оси поворота передних колес произвести, используя оптический квадрант, последовательное наклонение левого измерительного блока устройства восемью ступенями через 0,2х (|хтах |) от -0,8* (|хтах|) через точку 0х(|хтах|) до +0,8* (|хтах|). Занести в протокол поверки соответствующие показания с экрана поверяемого устройства У i,'k, где: i -номер градуировки, а к - номер ступени. Совокупность значений У i,'k = F (х) при фиксированном значении i представляет собой прямую ветвь градуировочной кривой.

Для получения обратной ветви градуировочной характеристики датчиков для измерений углов продольного наклона оси поворота передних колес произвести, используя оптический квадрант, последовательное наклонение левого измерительного блока устройства восемью ступенями через 0,2х(|хтах|) от +0,8* (|х1Пах|) через точку Ох (|хтах|) до -0,8х (|хтах|). Занести в протокол поверки соответствующие показания с экрана поверяемого устройства У i, "к, где: i -номер градуировки, а к - номер ступени. Совокупность значений У i, "k = F (х) при фиксированном значении i представляет собой обратную ветвь градуировочной кривой.

Запись наблюдений в протоколе производится после успокоения системы «датчики -поверочное приспособление», т. е. примерно через 30-40 секунд после достижения измеряемого значения.

Прямая ветвь градуировочной кривой снимается в результате прямого хода градуировки датчиков, обратная - в результате обратного хода градуировки датчиков. Один прямой ход и один следующий за ним обратный ход градуировки составляют одну градуировку датчика. В ходе эксперимента необходимо произвести не менее десяти градуировок датчиков.

- выполнить процедуры получения градуировочных характеристик, приведенные выше для правого измерительного блока устройства. Результаты измерений занести в протокол поверки.

-

5.4.4.3 Обработка результатов и определение погрешности измерений углов продольного наклона оси поворота управляемых колес автомобиля.

Определение погрешностей измерений датчиков производится в процессе обработки результатов проведенных измерений и полученных градуировочных таблиц в порядке, определенном пунктом 5.4.1.6. настоящей методики проведения поверки.

За окончательный результат принять наибольшее полученное значение. Полученное значение погрешности измерений угла развала колес автомобиля не должно превышать ±6'.

5.4.5 Определение диапазона измерений и абсолютной погрешности измерений углов поперечного наклона оси поворота управляемых колес-

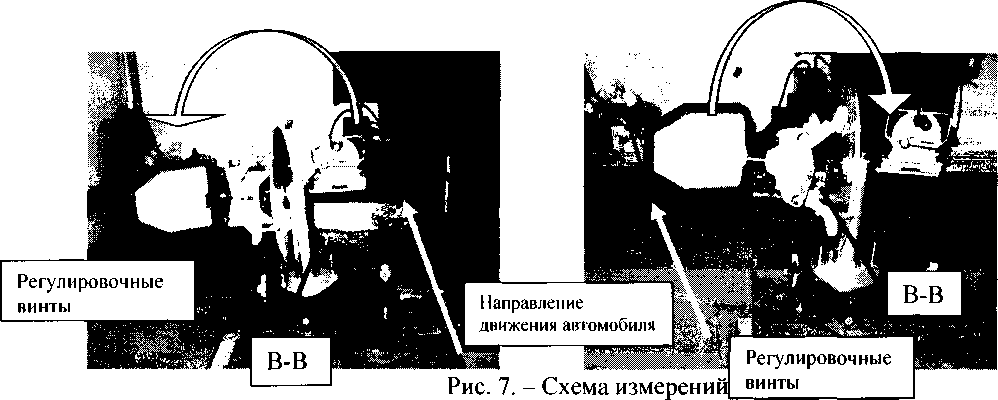

5.4.5.1 Проверка диапазона измерений углов поперечного наклона оси поворота управляемых колес проводится с помощью квадранта оптического, путем установки передних и задних измерительных блоков устройства на поворотные столы, используя стойки и элементы крепления из набора установочных приспособлений. Схема измерений приведена на рисунках (Рис. 1.) и (Рис. 7.). Столы поворотные устанавливаются на твердом плоском основании (Рис. 1.). Максимальное значение неплоскостности основания не должно превышать величины 2 мм на 1 м.

Столы должны имитировать переднюю ось автомобиля. Расстояние, на котором размещаются столы, выбирается согласно РЭ на устройство.

Диапазон устройства проверяется путем задания с помощью измерительной шкалы квадранта оптического значений величин углов поперечного наклона оси поворота управляемых колес автомобиля +30° и -30° (Рис. 7.).

Показания на дисплее приборной стойки при заданном угле:

-

- +30° должны находиться в диапазоне от +29°55' до +30°05';

-

- -30° должны находиться в диапазоне от- 29°55' до -30°05'.

-

5.4.5.2 При определении абсолютной погрешности измерений углов поперечного наклона оси поворота управляемых колес необходимо использовать квадрант оптический типа КО-ЗОМ, столы поворотные круглые типа СТ-9 и набор установочных приспособлений. Испытания проводить в следующей последовательности:

-

- установить столы поворотные на твердом плоском основании (Рис. 1.). Максимальное значение неплоскостности основания не должно превышать величины 2 мм на 1 м. Столы должны имитировать переднюю ось автомобиля. Расстояние, на котором размещаются столы, выбирается согласно РЭ на устройство;

-

- установить на столах поворотных с помощью установочных приспособлений два передних измерительных блока устройства. Измерительные блоки должны устанавливаться в соответствии с РЭ на устройство;

-

- включить и перевести устройство в режим измерений угла поперечного наклона оси поворота управляемых колес;

-

- установить оптический квадрант на установочном приспособлении (Рис. 7.).

Для получения градуировочных характеристик датчиков для измерений углов поперечного наклона оси поворота управляемых колес автомобиля следует произвести поворот диска вокруг оси В-В (Рис. 7.). Конкретные значения углов должны выбираться таким образом, чтобы одинаковое количество точек находились как в положительной области диапазона измерений, так и в отрицательной области диапазона измерений углов продольного наклона оси поворота. В ходе получения прямой ветви градуировочной характеристики датчиков для измерений углов поперечного наклона оси поворота управляемых колес должна проверяться и нулевая точка диапазона. Абсолютные значения углов при этих измерениях должны выбираться таким образом, чтобы они равномерно перекрывали весь диапазон измерений.

Для получения прямой ветви градуировочной характеристики датчиков для измерений углов поперечного наклона оси поворота управляемых колес произвести, используя оптический квадрант, последовательное наклонение левого измерительного блока устройства восемью ступенями через 0,2* (|хтах |) от -0,8* (|хтах|) через точку Ох (|хтах|) до +0,8х (|хтах|). Занести в протокол поверки соответствующие показания с экрана поверяемого устройства У i,'k, где: i -номер градуировки, а к - номер ступени. Совокупность значений У i,'k = F (х) при фиксированном значении i представляет собой прямую ветвь градуировочной кривой.

Для получения обратной ветви градуировочной характеристики датчиков для измерений углов продольного наклона оси поворота управляемых колес произвести, используя оптический квадрант, последовательное наклонение левого измерительного блока устройства восемью ступенями через 0,2х (|хтах|) от +0,8х (|хтах|) через точку 0х (|хтах|) до -0,8* (|хтах|). Занести в протокол поверки соответствующие показания с экрана поверяемого устройства ■' i, "к. где: i -номер градуировки, а к - номер ступени. Совокупность значений ^i, "k = F (Л) при фиксированном значении i представляет собой обратную ветвь градуировочной кривой.

Запись наблюдений в протоколе производится после успокоения системы «датчики -поверочное приспособление», т. е. примерно через 30 - 40 секунд после достижения измеряемого значения.

Прямая ветвь градуировочной кривой снимается в результате прямого хода градуировки датчиков, обратная - в результате обратного хода градуировки датчиков. Один прямой ход и один следующий за ним обратный ход градуировки составляют одну градуировку датчика. В ходе эксперимента необходимо произвести не менее десяти градуировок датчиков.

Выполнить процедуры получения градуировочных характеристик, приведенные выше для правою измерительного блока устройства. Результаты измерений занести в протокол поверки.

-

5.4.5.3 Обработка результатов и определение погрешности измерений углов поперечною наклона оси поворота управляемых колес автомобиля.

Определение погрешностей измерений датчиков производится в процессе обработки результатов проведенных измерений и полученных градуировочных таблиц в порядке, определенном пунктом 5.4.1.6. настоящей методики проведения поверки.

За окончательный результат принять наибольшее полученное значение. Полученное значение погрешности измерений угла развала колес автомобиля не должно превышать ±6’.

6 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ-

6.1 Положительные результаты поверки устройств оформляют свидетельством о поверке в соответствии с Приказом Минпромторга №1815 «Об утверждении порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке».

Знак поверки наносится на свидетельство о поверке в виде наклейки и (или) по верительного клейма.

-

6.2 При несоответствии результатов поверки гребованиям любого из пунктов настоящей методики устройства к дальнейшей эксплуатации не допускают и выдают извещение о непригодности в соответствии с Приказом Минпромторга №1815. В извещении указывают причину непригодности и приводят указание о направлении устройств в ремонт или невозможности их дальнейшего использования.

Инженер

Е. В. Исаев

ООО «Автопрогресс-М»