Методика поверки «УСТАНОВКИ ДЛЯ ПРИГОТОВЛЕНИЯ ПАРОГАЗОВЫХ СМЕСЕЙ УГС-2» (МП ИБЯЛ.413229.001)

УТВЕРЖДАЮ

Первый заместитель генерального директора-заместитель по научной работе ФГУП «ВНИИФТРИ»

УСТАНОВКИ ДЛЯ ПРИГОТОВЛЕНИЯ ПАРОГАЗОВЫХ СМЕСЕЙ

УГС-2

Методика поверки

ИБЯЛ.413229.001 МП

Настоящая методика поверки распространяется на установку для приготовления парогазовых смесей УГС-2 (далее - установка), предназначенную для приготовления аттестованных смесей (далее - АС) паров горючих жидкостей в газе-разбавителе для проведения исследовательских испытаний, и устанавливает методику первичной (до ввода в эксплуатацию, а также после ремонта) и периодической поверки в процессе эксплуатации.

Интервал между поверками - 1 год.

1 ОПЕРАЦИИ ПОВЕРКИ-

1.1 При проведении поверки должны быть выполнены операции в соответствии с таблицей 1.1.

Таблица 1.1

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при поверке | |

|

первичной |

периодической | ||

|

1 Внешний осмотр |

6.1 |

Да |

Да |

|

2 Опробование: |

6.2 | ||

|

- проверка работоспособности; |

6.2.1 |

Да |

Да |

|

- проверка герметичности установки |

6.2.2 |

Да |

Да |

|

3 Определение метрологических |

6.3 | ||

|

характеристик: - проверка диапазона содержания целевого компонента в приготавливаемой АС. Определение погрешности приготовления заданного значения содержания целевого компонента в АС |

6.3.1 |

Да |

Да |

-

1.2 При получении отрицательных результатов при проведении той или иной операции поверка установки прекращается.

-

2.1 При проведении поверки должны быть применены средства поверки, указанные в таблице 2.1.

Таблица 2.1

|

Номер пункта методики поверки |

Наименование и тип основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования и (или) метрологические (MX) и основные технические характеристики средства поверки |

|

4.1; 6 |

Барометр-анероид контрольный М-67, диапазон измерений от 81 до 105 кПа (от 610 до 790 мм рт. ст.), ПГ ± 0,1 кПа (± 0,8 мм рт. ст.); ТУ 25-04-1797-75 |

|

4.1; 6 |

Гигрометр психрометрический ВИТ-2, диапазон измерения относительной влажности от 20 до 90 %, предел абсолютной погрешности от 5 до 7 %; диапазон измерения температуры от 15 до 40 °C, предел абсолютной погрешности ± 0,2 °C; ТУ 25-11.1645-84 |

|

5.1; 6.2 |

Секундомер механический СОСпр-2б-2-000, бОс/бОмин, КТ 2; ТУ 25-1894.003-90 |

|

6.2; 6.3 |

Мановакуумметр двухтрубный МВ-6000, предел измерений от 0 до 6000 Па, ПГ ± 40 Па; ТУ 92-891.026-91 |

|

6.2; 6.3 |

Трубка ТС-Т (тройник); ГОСТ 25336-82 * |

|

6.2; 6.3 |

Трубка поливинилхлоридная гибкая 4x1,5 мм; ТУ 2247-465-00208947-2006 * |

|

6.2; 6.3 |

Мех резиновый Б1; ТУ 381068-80 * |

|

6.2; 6.3 |

Зажим медицинский; ТУ 64-1-466-72 * |

|

5.1; 6.3 |

Источник питания постоянного тока Б5-78 модификации Б5-78/6, диапазон выходного напряжения от 0 до 30 В; диапазон выходного тока от 0 до 4,0 А; ТУ РБ 100039847.051 -2004 |

|

5.1; 6.3 |

Трубка Ф-4Д 4x1,0; ГОСТ 22056-76 * |

|

5.1; 6.3 |

Вентиль точной регулировки ВТР, РУ-150 атм.; ИБЯЛ.306249.006 * |

|

5.1; 6.3 |

Ротаметр с местными показаниями РМ-А-0,25 ГУЗ, верхний предел 0,25 м3/ч, КТ 4; ГОСТ 13045-81 |

|

5.1; 6.3 |

Датчик-газоанализатор ДАК-СбН14-034, ИБЯЛ.418414.071 ТУ часть 2, диапазон измерений от 5 до 50 % НКПР, поверочный компонент - гексан; предел допускаемой относительной погрешности (5д) измерений ± 3,7 % |

|

5.1; 6.3 |

Внешний побудитель расхода, внутренний объем не более 10 см3, производительность по воздуху от 0,5 до 2,0 дм3/мин * |

|

5.1; 6.3 |

Колпачок поверочный ИБЯЛ.725313.010 * |

|

5.1; 6.3 |

Азот газообразный особой чистоты ГОСТ 9293-74 или воздух кл.1 ГОСТ 17433-80 |

Продолжение таблицы 2.1

|

Номер пункта методики поверки |

Наименование и тип основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования и (или) метрологические (MX) и основные технические характеристики средства поверки |

|

6.3 |

Н-гексан ХЧ ГОСТ 2631-003-05807999-98 |

|

6.3 |

Поверочные газовые смеси (ГСО-ПГС) в баллонах под давлением согласно таблице 2.2 |

Таблица 2.2

|

№ ГСО пгс |

Компонентный состав |

Единица физической величины |

Характеристики ГСО-ПГС |

Номер ГСО-ПГС по Госреестру | ||

|

Содержание целевого компонента |

Пределы попускаемого относительного отклонения |

Пределы допускаемой относительной погрешности аттестации | ||||

|

1 |

С6Н14 - воздух |

объемная доля, % (%, НКПР) |

0,075 (7,5) |

±5% |

£(-22,22-Х+4,22)% |

10463-2014 |

|

2 |

0,450 (45,0) |

±5% |

£(-1,25-Х+2,125)% |

10463-2014 | ||

-

2.2 Все средства поверки, кроме отмеченных *, должны иметь действующие свидетельства о поверке, ГСО-ПГС в баллонах под давлением - действующие паспорта.

-

2.3 Допускается применение других средств поверки, обеспечивающих требуемую точность измерений.

-

3.1 К поверке допускаются лица, изучившие «Руководство по эксплуатации установки для приготовления парогазовых смесей УГС-2» ИБЯЛ.413229.001 РЭ, и прошедшие необходимый инструктаж.

-

3.2 Запрещается приготовление АС при температуре, превышающей температуру самовоспламенения исходного вещества.

-

3.3 При работе с исходными веществами, пары которых обладают токсическим действием, необходимо соблюдать требования безопасности, соответствующие классу опасности вещества.

-

3.4 Монтаж и подключение установки должны проводиться только после отключения цепей электропитания.

-

3.5 Запрещается эксплуатация установки:

-

- с механическими повреждениями корпуса и пломб;

-

- в условиях и режимах, отличающихся от указанных в ИБЯЛ.413229.001 РЭ.

-

3.6 Сброс газовых смесей из камеры испарительной установки должен осуществляться за пределы помещения.

-

3.7 При приготовлении АС на установке должны соблюдаться требования безопасности при работе с химическими реактивами согласно ГОСТ 12.1.005-88, ГОСТ 12.1.007-76, ГОСТ 12.4.021-75, требования безопасности при работе с электроустановками согласно ГОСТ 12.1.019-79.

-

3.8 Требования охраны труда и производственной санитарии должны выполняться согласно «Правилам по охране труда на предприятиях и в организациях машиностроения» ПОТ РО-14000-001-98, утвержденным департаментом экономики машиностроения министерства экономики РФ от 12.03.98.

-

3.9 Требования безопасности при эксплуатации баллонов со сжатыми газами должны соответствовать «Правилам промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», утвержденным приказом Федеральной службы по экологическому, технологическому и атомному надзору от 25 марта 2014 г. № 116.

-

4.1 При проведении поверки должны быть соблюдены следующие условия, если они не

оговариваются особо:

|

- температура окружающего воздуха, |

°C |

20 ±5; |

|

- относительная влажность окружающего воздуха, |

% |

65 ± 15; |

|

- атмосферное давление, |

кПа |

101,3 ±4,0 |

|

(мм рт. ст.) |

(760 ± 30); | |

|

- напряжение питания, |

В |

5±1; |

|

- механические воздействия, наличие пыли, |

агрессивных |

примесей, внешние |

электрические и магнитные поля, влияющие на работу установки, должны отсутствовать.

АС следует приготавливать в соответствии с «Методикой приготовления аттестованных смесей паров горючих жидкостей при помощи установки У ГС-2», являющейся приложением А к ИБЯЛ.413229.001 РЭ, используя метод 1 приготовления АС.

В течение времени приготовления АС значения параметров внешней среды с момента начала приготовления АС до момента регистрации показаний датчика-газоанализатора ДАК-СбН14-034 (далее - газоанализатора) не должны изменяться:

а) температура окружающего воздуха - более чем на ± 1 °C;

б) атмосферное давление - более чем на 0,3 %.

Примечание - Если изменение температуры окружающей среды от начала приготовления АС до окончания времени стабилизации АС превысило значение ± 1 °C, то повторно зарегистрировать температуру окружающей среды, при этом увеличить время стабилизации АС на 3 мин.

5 ПОДГОТОВКА К ПОВЕРКЕ-

5.1 Перед проведением поверки необходимо выполнить следующие подготовительные работы:

-

- ознакомиться с настоящей методикой поверки, а также ИБЯЛ.413229.001 РЭ;

-

- выполнить мероприятия по обеспечению условий безопасности;

-

- подготовить к работе средства поверки в соответствии с требованиями их эксплуатационной документации.

Перед началом поверки установку и оборудование, используемое при поверке, необходимо смонтировать в рабочем положении и подготовить к работе в соответствии с указаниями, приведенными в соответствующей эксплуатационной документации.

Показания газоанализатора в схеме приготовления АС регистрировать по цифровому индикатору через 3 мин после приготовления АС.

-

6 ПРОВЕДЕНИЕ ПОВЕРКИ

-

6.1.1 При внешнем осмотре установки должно быть установлено:

-

- отсутствие внешних повреждений, влияющих на степень защиты оболочки установки и ее работоспособность;

-

- отсутствие внешних повреждений, трещин, вмятин и т.д., которые могут нарушить герметичность камеры испарительной установки или изменить объем камеры испарительной;

-

- наличие всех крепежных элементов;

-

- наличие и целостность пломб, пломбы должны иметь четкий оттиск клейма;

-

- отсутствие повреждений оболочки кабелей электропитания.

-

6.1.2 Установка считается выдержавшей внешний осмотр, если она соответствует указанным выше требованиям.

-

6.2.1 Проверка работоспособности

-

6.2.1.1 Проверку работоспособности установки проводить в соответствии с разделом 2 ИБЯЛ.413229.001 РЭ (п. 2.2.5.2).

-

-

6.2.2 Проверка герметичности установки

-

6.2.2.1 Проверку герметичности установки проводить в соответствии с разделом 2 ИБЯЛ.413229.001 РЭ (п. 2.2.5.3).

-

-

6.3.1 Проверка диапазона содержания целевого компонента в создаваемой АС. Определение погрешности приготовления заданного значения содержания целевого компонента в создаваемой АС.

-

6.3.1.1 Определение погрешности приготовления заданного значения содержания целевого компонента в АС проводится дифференциальным методом измерения (компарирование) путем сравнения значений содержания целевого компонента в АС и в ГСО-ПГС. В качестве средства сравнения используется газоанализатор ДАК-СбН(4-034.

-

6.3.1.2 До начала проверки подготовить газоанализатор к работе в соответствии с ИБЯЛ.418414.071-26 РЭ, провести корректировку нулевых показаний и чувствительности газоанализатора.

-

6.3.1.3 Перед каждым приготовлением АС должна быть проведена продувка установки азотом особой чистоты (ГС №1) с расходом (1,0 ± 0,2) дм3/мин в течение 2 ч и проверена герметичность установки.

Схема проверки герметичности установки согласно рисунку А.З приложения А ИБЯЛ.413229.001 РЭ.

Схема продувки установки при ГС №1 согласно рисунку А.4 приложения А ИБЯЛ.413229.001 РЭ.

-

6.3.1.4 Проверку проводить в следующей последовательности:

а) подать на вход газоанализатора ГСО-ПГС №2 с расходом (0,75 ± 0,25) дм3/мин, время подачи ГСО-ПГС №2 5 мин, зарегистрировать показания газоанализатора П2, % НКПР. Схема подачи ГСО-ПГС на газоанализатор согласно рисунку А.1 приложения А;

б) собрать схему приготовления и подачи АС на газоанализатор согласно рисунку А.1 приложения А ИБЯЛ.413229.001 РЭ;

в) приготовить АС №1 в соответствии с методикой приготовления АС. Содержание гексана в АС №1 должно соответствовать содержанию гексана в ГСО-ПГС №2 (указанному в паспорте на ГСО-ПГС). Зарегистрировать показания газоанализатора при подаче АС №1 ПАсь % НКПР;

г) вычислить погрешность приготовления целевого компонента в АС №1 5|, %, по формуле (6.1):

§1 = (ПАС| - П2) хЮО %/П2, (6.1);

д) повторить испытания по пп.а), б), в) для ГСО-ПГС №3 и АС №2. Содержание гексана в АС №2 должно соответствовать содержанию гексана в ГСО-ПГС №3 (указанному в паспорте на ГСО-ПГС);

е) вычислить погрешность приготовления целевого компонента в АС №2 б2, %, по формуле (6.2):

52 = (ПАС2-Пз)х100%/Пз, (6.2),

где Пз - показания газоанализатора при подаче ГСО-ПГС №3, % НКПР;

ПАс2 - показания газоанализатора при подаче АС №2, % НКПР.

-

6.3.1.5 Результаты операции поверки считать положительными, если значения погрешности приготовления целевого компонента в создаваемой АС, вычисленные по формулам (6.1) и (6.2), не превышают ± 7,5 %.

-

7.1 Результаты поверки оформляют протоколом произвольной формы.

-

7.2 Установку, удовлетворяющую требованиям настоящей методики поверки, признают годной к применению, результаты поверки удостоверяют знаком поверки и (или) свидетельством о поверке, и (или) записью в паспорте, заверяемой подписью поверителя и знаком поверки согласно «Порядку проведения поверки средств измерений, требованиям к знаку поверки и содержанию свидетельства о поверке», утвержденным приказом Минпромторга России от 2 июля 2015 г. № 1815.

-

7.3 При отрицательных результатах поверки установку к применению не допускают, свидетельство о поверке аннулируют и выписывают извещение о непригодности к применению в соответствии с «Порядком проведения поверки средств измерений, требованиями к знаку поверки и содержанию свидетельства о поверке», утвержденным приказом Минпромторга России от 2 июля 2015 г. № 1815.

От ФГУП «ВНИИФТРИ»

Начальник

От ФГУП «СПО «Аналитприбор»

Начальник отдела метрологии -

Центра газоанали

/

еских измерений -2—Э Б.Г. Земсков

главный метролог,

Н.А. Диваков

-

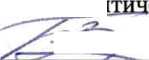

1 - баллон с ГСО-ПГС;

-

2 - вентиль точной регулировки;

-

3 - ротаметр;

-

4 - источник питания постоянного тока;

-

5 - колпачок поверочный ИБЯЛ.725313.010;

-

6 - газоанализатор

Газовые соединения выполнить трубкой Ф-4Д 4,Ох 1,0

Рисунок А.1 - Схема подачи ГСО-ПГС на газоанализатор

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в докум. |

Номер документа |

Подпись |

Дата | |||

|

измененных |

замененных |

новых |

аннулированных | |||||

ПРИЛОЖЕНИЕ А (обязательное)

Методика приготовления аттестованных смесей паров горючих жидкостей при помощи установки УГС-2

А.1 Назначение и область примененияА. 1.1 Настоящая методика устанавливает последовательность приготовления АС паров горючих жидкостей в газе-разбавителе в соответствии с РМГ 60-2003, при помощи установки УГС-2.

В качестве газа-разбавителя применяется азот газообразный особой чистоты ГОСТ 9293-74 или воздух кл. 1 ГОСТ 17433-80.

А. 1.2 Методика предназначена для приготовления АС паров горючих жидкостей в газе-разбавителе для проведения исследовательских испытаний.

А.2 Метрологические характеристики АСА.2.1 Установка обеспечивает приготовление АС с следующими целевыми компонентами:

-

1) акрилонитрил, акролеин, аллиловый спирт, аллилацетат, амиловый спирт, анилин, ацетальдегид, ацетонитрил, бензальдегид, бензол, бутанол, гексан, гептан, гептил, декан, диизопропиловый эфир, диизопропиловый спирт, диметилдиоксан, диметилкотон, диметоксиметан, диметилэтилкарбинол, диоксановые спирты, дихлорэтан, дициклопентадиен, диэтиламин, диэтиловый эфир, диэтиленоксид, спирт изобутиловый, изооктан, изопентан, изопрен, изопропиловый спирт, крезол, ксилол, метилметакрилат, метилбутандиол, метиловый спирт, метилакрилат, метилфуран, метилцеллозольв, метилэтилкетон, муравьиная кислота, нитробензол, нитроэтан, нонан, октан, спирт пропиловый, стирол, тетрагидрофуран, толуол, триэтиламин, уксусная кислота, уксуснобутиловый эфир, уксусновиниловый эфир, уксуснометиловый эфир, уксусноэтиловый эфир, уксусный альдегид, фенол, фуран, фурфурол, циклогексан, циклогексанон, циклогексиламин, циклопентадиен, этилбензол, этанол, этилцеллозольв, этилацетат;

-

2) амилены (смесь), бензин, топливо дизельное, керосин, мазут, нафтил, пары нефти, петролейный эфир, пиперилены, скипидар, сольвент, топливо для реактивных двигателей, уайт-спирит, разбавители и растворители.

А.2.2 Диапазон содержания целевого компонента (паров горючей жидкости) в приготавливаемой АС:

-

- для веществ, указанных в п. А.2.1 (1), % НКПР

от 5 до 50;

от 1 до 10.

-

- для веществ, указанных в п. А.2.1 (2), г/м3

Продолжение приложения А

А.2.2 Пределы допускаемой относительной погрешности приготовления заданного значения содержания целевого компонента в создаваемых АС, % ±7,5.

А.2.3 Пределы воспроизводимости заданного значения содержания целевого компонента в создаваемых АС, % ± 7,5.

А.2.4 Диапазон температуры приготовления АС, °C от 15 до 80.

А.2.5 Срок годности экземпляра АС, мин 30.

А.З Средства измерений, вспомогательное оборудование, реактивы и материалыА.3.1 Перечень средств измерений, вспомогательного оборудования, материалов, реактивов, используемых при приготовлении АС, приведен в таблице А. 1.

Таблица А. 1

|

Наименование, тип, марка |

Кол-во |

ГОСТ, ТУ |

Основные метрологические характеристики |

|

Установка У ГС-2 |

1 шт. |

ИБЯЛ.413229.001 ТУ |

Объем камеры испарительной установки определяется на этапе приёмосдаточных испытаний и заносится в паспорт на установку |

|

Термокамера TC-GU-800, диапазон рабочих температур от минус 60 до плюс 150 °C, точность ± 0,3 °C |

1 шт. | ||

|

1-канальный дозатор BIOHIT PROLINE PLUS |

1 шт. |

Объем дозирования от 10 до 1000 мкл | |

|

Азот газообразный в баллоне под давлением, 40 л |

1 шт. |

ГОСТ 9293-74 | |

|

Барометр-анероид контрольный М-67 |

1 шт. |

ТУ 25-04-1797-75 |

Диапазон измерений от 81 до 105 кПа, предел допускаемой погрешности ±0,1 кПа |

Продолжение таблицы А. 1

|

Наименование, тип, марка |

Кол-во |

ГОСТ, ТУ |

Основные метрологические характеристики • |

|

Вентиль точной регулировки ВТР, РУ-150 атм. |

2 шт. |

ИБЯЛ.306249.006 | |

|

Воздух класса 1, в баллоне под давлением 40 л |

1 шт. |

ГОСТ 17433-80 | |

|

Зажим медицинский |

1 шт. |

ТУ 64-1-466-72 | |

|

Источник питания постоянного тока Б5-78 модификации Б5-78/6 |

1 шт. |

ТУ РБ 100039847. 051-2004 |

Выходное напряжение: от 0 до 30 В Погрешность измерения выходного напряжения ± 0,45 В; Выходной ток от 0 до 4 А. Погрешность измерения выходного тока ± 0,090 А |

|

Линейка измерительная металлическая |

1 шт. |

ГОСТ 427-75 |

Диапазон измерений от 0 до 500 мм, предел допускаемой погрешности ± 1 мм |

|

Мановакуумметр двухтрубный МВ-6000 |

1 шт. |

ТУ 92-891.026-91 |

Предел измерений от 0 до 6000 Па, предел допускаемой погрешности ± 40 Па |

|

Мех резиновый Б1 |

1 шт. |

ТУ 381068-80 | |

|

Гигрометр психрометрический ВИТ-2 |

1 шт. |

ТУ 25-11.1645-84 |

Диапазон измерений относительной влажности от 20 до 90 %, предел абсолютной погрешности от 5 до 7 %; диапазон измерений температуры от 15 до 40 °C, предел абсолютной погрешности ± 0,2 °C |

|

Держатель |

1 шт. |

ИБЯЛ.713151.047 | |

|

Ротаметр с местными показаниями РМ-А-0,25 ГУЗ |

1 шт. |

ГОСТ 13045-81 |

Верхний предел 0,25 м3/ч, КТ 4 |

|

Секундомер механический СОСпр-2б-2-000 |

1 шт. |

ТУ 25-1894.003-90 |

Предел измерений бОс/60 мин, КТ 2 |

Продолжение таблицы А. 1

|

Наименование, тип, марка |

Кол-во |

ГОСТ, ТУ |

Основные метрологические характеристики |

|

Трубка Ф-4Д 4,0x1,0 |

10 м |

ГОСТ 22056-76 | |

|

Трубка ТС-Т (тройник) |

2 шт. |

ГОСТ 25336-82 | |

|

Термометр лабораторный электронный «ЛТ-300» |

1 шт. |

ТУ 42 1198-041- 44229117-10 |

Диапазон измерений от минус 50 до плюс 300 °C, ПГ ± (0,05..0,2) °C |

|

Трубка поливинилхлоридная гибкая (ПВХ) 4x1,5 мм |

5 м |

ТУ 2247-465- 00208947-2006 | |

|

Весы лабораторные электронные HTR-220CE |

1 шт. |

Диапазон взвешивания от 0,01 до 220 г, класс точности специальный (I) | |

|

Штангенциркуль ШЦ-1-150-0,05 |

1 шт. |

ГОСТ 166-89 |

Диапазон измерений от 0 до 150 мм, шаг дискретности цифрового отсчетного устройства 0,05 мм |

|

Шприц инсулиновый |

* |

Объём 1 мл | |

|

Побудитель расхода ПР-7К |

1 шт. |

ИБЯЛ.418315.027 ТУ |

- |

|

Датчик-газоанализатор ДАК-С6Н14-034 |

1 шт. |

ИБЯЛ.418414.071 ТУ часть 2 |

Диапазон измерений от 5 до 50 % НКПР, поверочный компонент -гексан, предел допускаемой относительной погрешности измерений (8д) ± 3,7 % |

|

Примечания

| |||

А.4 Методы приготовления АС

А.4.1 Условия приготовления АС

а) диапазон температуры окружающей среды

б) диапазон атмосферного давления окружающей среды, кПа

от 15 до 80 °C;

(мм рт.ст.)

в) диапазон относительной влажности

от 84,0 до 106,7,

(от 630 до 800);

от 30 до 80 %;

(место размещения установки на высоте до 1000 м над уровнем моря).

Контроль температуры окружающей среды, атмосферного давления и влажности проводится при помощи термометра, барометра-анероида и психрометра.

В течение времени приготовления АС относительное изменение значений параметров внешней среды: температуры t, °C, и давления Р, кПа, с момента начала приготовления АС до момента регистрации показаний газоанализатора (сигнализатора или датчика), не должно изменяться более чем на 0,3 %.

А.4.2 Приготовление АС

А.4.2.1 Методы приготовления АС

А.4.2.1.1 Приготовление АС может проводиться двумя методами:

а) метод 1 - путем полного испарения дозы исходного вещества;

б) метод 2 - путем создания насыщенных паров целевого компонента при достижении термодинамического равновесия с исходным веществом.

А.4.2.1.2 Последовательность основных этапов приготовления АС одинакова для обоих методов. Для приготовления АС необходимо:

а) выбрать метод приготовления;

б) подготовить установку, средства измерений и вспомогательные устройства к работе;

в) продуть установку азотом по ГОСТ 9293-74 или воздухом кл.1 по ГОСТ 17433-80 в соответствии с указаниями п. А.4.2.5;

г) собрать схему приготовления АС в соответствии с рисунком А.1. Внешний побудитель расхода устанавливается только в случае отсутствия встроенного побудителя расхода у газоанализатора;

д) выдержать схему приготовления АС при нормальных условиях в течение 2 ч, проверить герметичность схемы приготовления АС согласно п. А.4.2.4;

е) выдержать схему приготовления АС при температуре приготовления АС в течение 4 ч;

ж) определить массу (объем) исходного вещества, необходимого для приготовления АС с заданным значением содержания паров целевого компонента;

-

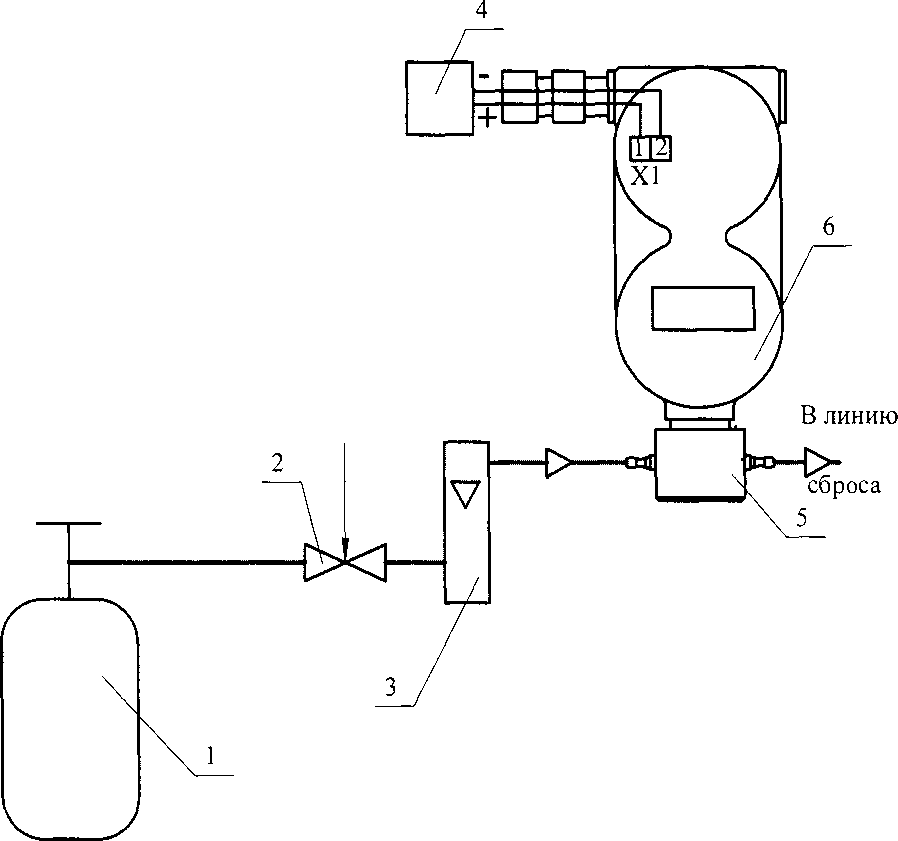

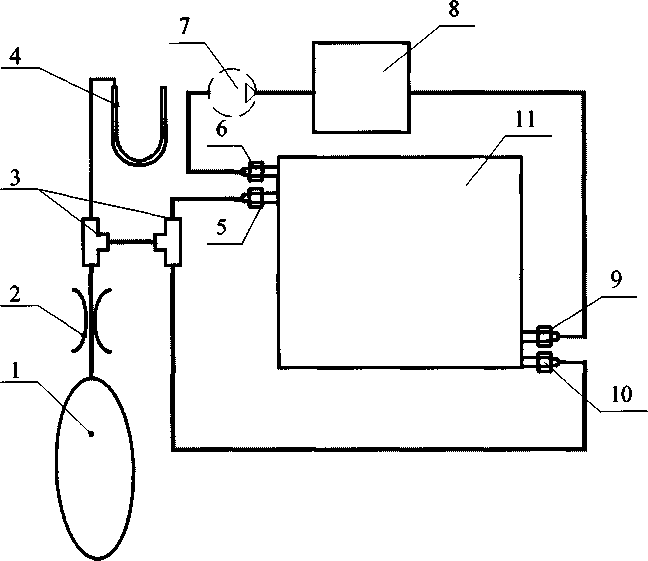

1 - штуцер «ПРОБА» (выход);

-

2 - внешний побудитель расхода;

-

3 - газоанализатор;

-

4 - камера испарительная установки (в

разрезе);

-

5 - крыльчатка;

-

6 - электрический двигатель, приводящий в

движение крыльчатку;

-

7 - гайка с шайбой загрузочного люка;

-

8 - загрузочный люк;

-

9 - штуцер «ПРОБА» (вход);

-

10 - штуцер «ПРОДУВКА»;

-

11 - заглушка;

-

12 - испарительная чашка;

-

13 - источник питания постоянного тока

Газовые соединения выполнить трубкой Ф-4Д 4,Ох 1,0, общая длина соединительных трубок не должна превышать 1,0 м

Рисунок А.1 - Схема приготовления АС с помощью установки УГС-2

з) дозировать исходное вещество, загрузить дозу в камеру испарительную установки;

и) стабилизировать АС, после чего АС считать приготовленной;

к) уточнить массу дозы и определить аттестованное значение содержания целевого компонента в приготовляемой АС (только при приготовлении АС методом 1).

А.4.2.2 Выбор метода приготовленияА.4.2.2.1 Выбор метода приготовления определяется максимальным значением содержания паров целевого компонента, соответствующим значению давления насыщенных паров конкретного исходного вещества при определенной температуре.

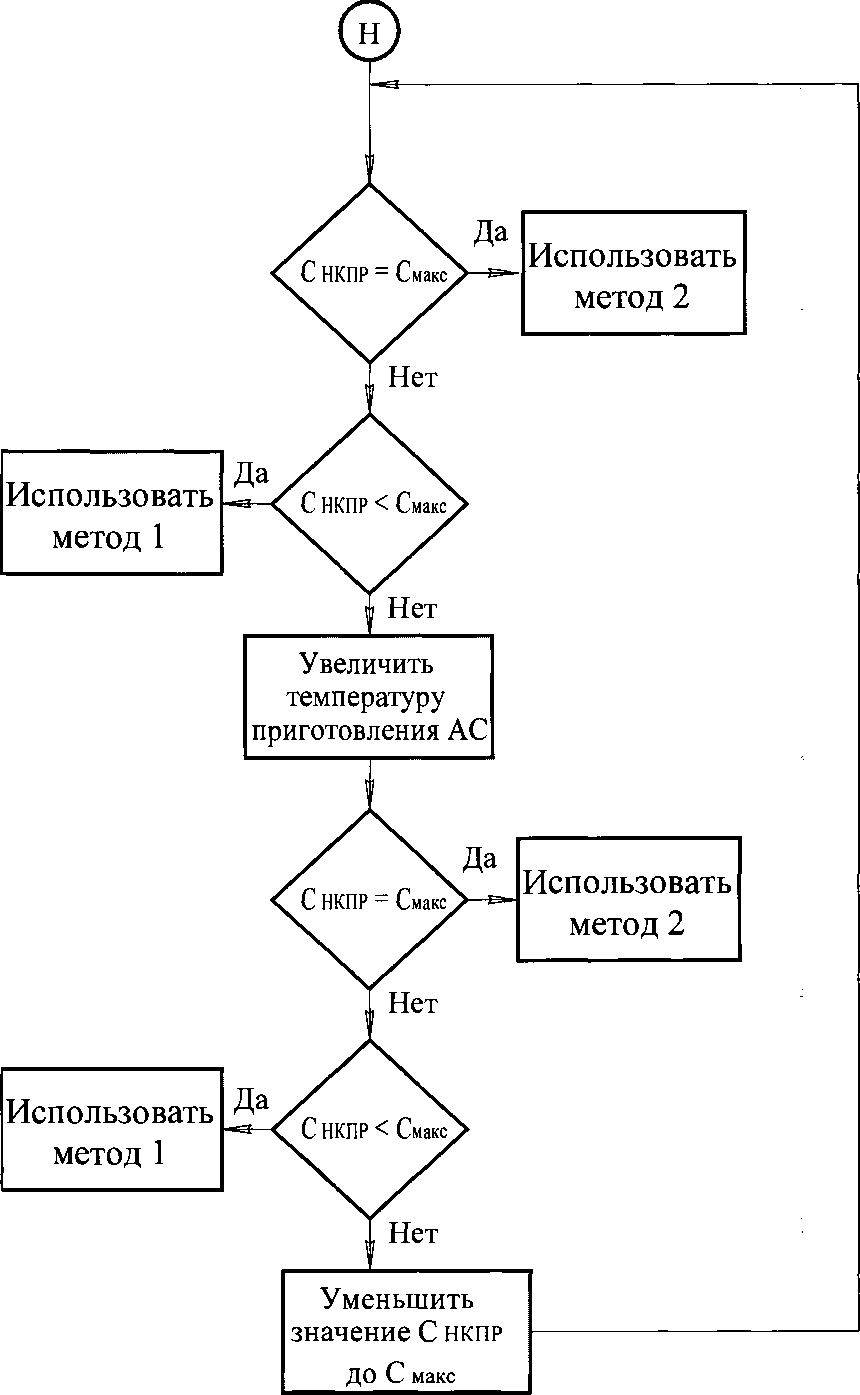

Алгоритм выбора метода приготовления приведен на рисунке А.2.

А.4.2.2.2 Если заданное значение содержания паров целевого компонента в АС Сод выражено в единицах объемной доли, %, следует выполнить пересчет заданного значения в % НКПР по формуле (А. 1):

Снкпр = Сод /НКПР • 100 %, (А. 1)

где НКПР - нижний концентрационный предел распространения пламени, объёмная доля, %.

Данные о значении НКПР содержатся в ГОСТ 30852.19-2002 (ГОСТ Р МЭК 60079-20-1-2011).

А.4.2.2.3 Максимально возможное значение содержания паров целевого компонента в АС Смаке, % НКПР, соответствующее значению давления насыщенных паров исходного вещества при температуре t приготовления АС, следует определить по формуле (А.2):

Смаке =100 • Pt/(Pt + Ратм) -100/ НКПР, (А.2)

где Ратм - значение атмосферного давления при приготовлении АС, кПа;

Pt - значение давления насыщенных паров при температуре t приготовления АС, кПа (см. [3], [4] или др. справочные данные).

Давление насыщенных паров определяется по справочным данным, либо в соответствии с уравнением Антуана, константы которого определены экспериментально.

Pt=10[A’ B/(C+t)] (А.З)

где А, В, С - константы, зависящие от природы вещества [4];

t - температура жидкости.

ПРЕДОСТЕРЕЖЕНИЕ! При значении Смаке большем 50 % НКПР приготовление АС методом 2 запрещено!

Рисунок А. 2- Алгоритм выбора метода приготовления АС

Продолжение приложения А

А.4.2.3 Подготовка установки, средств измерений и вспомогательных устройств к работе

Подготовку следует проводить в соответствии с указаниями, приведенными в соответствующей эксплуатационной документации.

А.4.2.4 Подключение газоанализатора (сигнализатора, датчика) к установке и проверка герметичности газового каналаА.4.2.4.1 Подключить газоанализатор (сигнализатор, датчик) к установке в соответствии со схемой, приведенной на рисунке А. 1.

Электрическое питание блоков должно быть отключено.

А.4.2.4.2 Провести проверку герметичности схемы приготовления АС следующим образом:

а) заглушить загрузочный люк камеры испарительной, установив шайбу и гайку;

б) снять заглушки со штуцеров «ПРОДУВКА»; собрать схему проверки герметичности в соответствии с рисунком А.З;

в) с помощью меха резинового создать в газовом канале установки избыточное давление 5 кПа (510 мм вод. ст.), после чего пережать трубку, идущую от меха резинового, зажимом, включить секундомер;

г) выдержать газовый канал под давлением в течение 5 мин и зарегистрировать показания мановакуумметра;

Схема приготовления АС считается выдержавшей проверку, если понижение давления в газовом канале за 10 мин между первым и вторым измерениями не превышает 0,25 кПа (25,49 мм вод. ст.).

Примечание - Если в ЭД на проверяемый газоанализатор указаны менее жесткие критерии проверки герметичности (пробное избыточное давление, время проверки, падения давления за время проверки), то допускается использовать эти критерии для проверки герметичности всей схемы приготовления АС;

д) если схема приготовления АС негерметична, необходимо определить место утечки методом обмыливания, устранить утечку и проверить герметичность повторно.

-

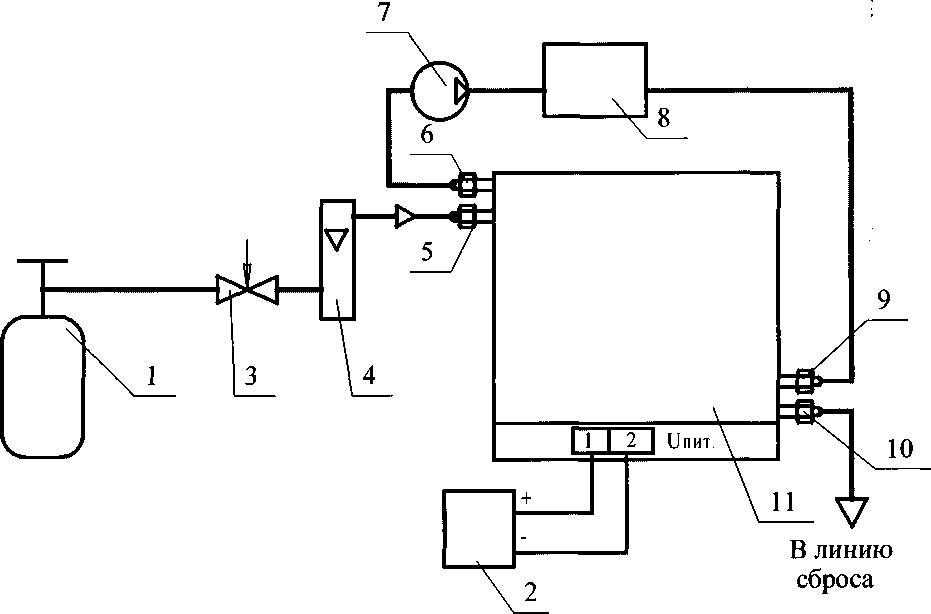

1 - мех резиновый;

-

2 - зажим;

-

3 - тройник;

-

4 - мановакуумметр двухтрубный;

5,10- штуцер «ПРОДУВКА»;

6, 9 - штуцер «ПРОБА»;

7 - побудитель расхода;

8- газоанализатор;

11 - камера испарительная.

Газовые соединения выполнить:

в линии подачи АС на проверяемый газоанализатор - трубкой Ф-4Д 4,0x1,0. Общая длина соединительных трубок не должна превышать 1,0 м;

остальные газовые соединения выполнить трубкой ПВХ 4x1,5.

Рисунок А.З - Схема проверки герметичности схемы приготовления АС

Продолжение приложения А

А.4.2.5 Продувка установки

А.4.2.5.1 Перед использованием установки для создания АС и по окончании использования приготовленной АС следует продуть установку азотом по ГОСТ 9293-74 или воздухом кл.1 по ГОСТ 17433-80 следующим образом:

а) включить питание установки и побудителя расхода;

б) собрать схему проведения продувки в соответствии со схемой, приведенной на рисунке А.4;

в) плавно открывая вентиль точной регулировки, установить значение расхода азота (воздуха) через установку равным (1,9 ± 0,1) дм1 2 3 4 5 6 7 8/мин;

г) продувать установку в течение не менее 120 мин.

Продолжение приложения А

А.4.2.6 Сборка схемы приготовления АС

А.4.2.6.1 Схема приготовления АС приведена на рисунке А.1. Все составные части схемы, перед приготовлением АС, должны быть выдержаны в условиях лаборатории не менее 4 ч.

А.4.2.6.2 В зависимости от свойств исходного вещества и заданного значения содержания целевого компонента в АС, а также от требований программы испытаний при проверке газоанализаторов по АС, приготовление АС может проводиться как при нормальных условиях в помещении лаборатории, так и при повышенной температуре в камере климатической.

При сборке схемы приготовления АС в камере климатической, в камеру должны быть помещены все составные части схемы, образующие газовый канал. Блоки питания установки УГС-2 и газоанализатора (сигнализатора, датчика) должны размещаться вне камеры.

Все составные части схемы должны быть выдержаны в условиях лаборатории перед загрузкой дозы в камеру испарительную в течение не менее 4 ч. При сборке схемы приготовления АС в камере испарительной необходимо выдержать установку в камере климатической, включенной в режим регулирования, в течение не менее 3 ч перед загрузкой дозы в камеру испарительную.

Продолжение приложения А

А.4.2.7 Определение массы исходного вещества для приготовления АС методом 1

А.4.2.7.1 Определение массы исходного вещества, необходимого для приготовления АС методом полного испарения, основано на уравнении состояния идеального газа Менделеева-Клапейрона и законе Авогадро.

Один моль пара исходного вещества (жидкости) при температуре окружающей среды О °C и атмосферном давлении 101,3 кПа занимает объем, равный Умол=22,4 дм3.

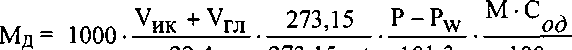

А.4.2.7.2 Для получения заданного значения объемной доли Сод, %, паров целевого компонента в АС необходимо испарить в замкнутом объеме камеры испарительной установки массу дозы Мд, мг, которая рассчитывается по формуле (А.4):

22,4 273,15+ t 101,3 100

(А.4)

где Уик - объем камеры испарительной установки, дм3, приведенный в ИБЯЛ.413229.001 ПС;

Угл - суммарный внутренний объем газовых линий при подключении газоанализатора (сигнализатора, датчика) и побудителя расхода к установке, дм3.

t - температура окружающей среды, °C;

Р - атмосферное давление, кПа;

Pw - парциальное давление паров воды при температуре t, кПа;

М - молекулярная масса исходного вещества, г/моль.

Примечание - Суммарный внутренний объем газовых линий складывается из внутреннего объема соединительных трубок, внутреннего объема газового канала газоанализатора (сигнализатора, датчика), внутреннего объема газового канала побудителя расхода. При значении суммарного внутреннего объема газовых линий меньшем 150 см3, его значением допускается пренебречь (см. А.5.4.4.4).

А.4.2.7.3 Если задано значение довзрывоопасной концентрации Снкпр, % НКПР, паров целевого компонента в АС, то масса дозы Мд, мг, рассчитывается по формуле (А.5):

М = iq Уик + Угл 273,15 Р Pw М-НКПР-Снкпр

(А.5).

Д ' 22,4 273,15+ t 101,3 ' 100

100

Продолжение приложения А

А.4.2.8 Определение объема исходного вещества для приготовления АС методом 2

А.4.2.8.1 Для приготовления АС методом создания насыщенных паров целевого компонента не требуется проводить их точное дозирование. При использовании такого метода приготовления следует использовать избыточное количество исходного вещества, чтобы на протяжении всего времени приготовления и использования АС на поверхности испарительной чашки установки находилось определенное количество жидкой фазы исходного вещества.

Наличие жидкости в испарительной чашке гарантирует условие, при котором пар и жидкость находятся между собой в термодинамическом равновесии.

А.4.2.8.2 Объем части дозы исходного вещества, который будет испарен при приготовлении АС Уиспд, мл, следует определить по формуле:

а) если заданное значение содержания целевого компонента выражено в единицах объемной доли, %

Уиспд = 1000 Vlllt+VrJ1

22,4

273,15 P-Pw

273,15+ t 101,3

М ^од

7’W’

(А.6)

о

где р - значение плотности исходного вещества, г/см ;

б) если заданное значение содержания целевого компонента выражено в долях НКПР, %

273,15 P-Pw

273,15+ t' 101,3

НКПР С нкпр

100

Уиспд = 10V11K + Vra

22,4

А.4.2.8.3 Для обеспечения термодинамического равновесия жидкость-пар (сохранения в камере испарительной установки жидкой фазы исходного вещества) в камеру испарительную следует вносить заведомо избыточное количество исходного вещества по отношению к определенному по формуле (А.5).

Объем дозы, помещаемой в камеру испарительную установки Уд, мл, следует определить по формуле (А.8):

Уд = К- Уиспд, (А.8)

где К - эмпирический коэффициент, равный (4 ± 1).

А.4.2.9 Дозирование исходного вещества и загрузка дозы в камеру испарительную установки при использовании метода 1А.4.2.9.1 Дозирование исходного вещества и загрузка дозы в камеру испарительную установки производятся при помощи шприца методом последовательных взвешиваний.

Продолжение приложения А

Примечания

-

1 При взвешивании шприца необходимо использовать держатель ИБЯЛ.713151.047 (из комплекта ЗИП). Взвешивание шприца с исходным веществом необходимо проводить с помощью держателя, установив шприц в вертикальное положение, иглой вверх, для исключения вытекание исходного вещества из шприца.

-

2 После установки держателя на чашу весов необходимо произвести обнуление весов.

Перед дозированием рекомендуется определить объем дозы Уд, мл, для отбора шприцем, с учетом плотности исходного вещества р, г/см3, по формуле (А.9):

Уд = (Мд/р), (А.9)

где Мд - масса дозы, г.

А.4.2.9.2 Для дозирования исходного вещества необходимо:

а) промьггь шприц исходным веществом, для чего опустить иглу шприца в исходное вещество, произвести отбор жидкости в шприц в объёме, приблизительно равном 30 % от общего объёма шприца, затем плавным нажатием на шток поршня шприца удалить исходное вещество из шприца;

б) провести взвешивание промытого исходным веществом шприца на весах, полученный результат зарегистрировать как массу шприца Мщ,мг;

в) определить суммарную массу шприца с отобранной дозой ML по формуле (А. 10):

М2 = Мд + Мш; (А. 10)

г) плавным движением штока поршня шприца, набирая и, при необходимости, вытесняя исходное вещество из шприца, добиться того, чтобы при взвешивании суммарная масса шприца с отобранной дозой стала равна ML.

А.4.2.9.3 Для загрузки дозы в камеру испарительную установки необходимо:

а) иглой шприца проколоть резиновую шайбу загрузочного люка установки и плавным движением поршня шприца вытеснить исходное вещество в камеру испарительную;

б) подать питание на вентиляторы камеры испарительной установки, иглу шприца из резиновой шайбы не вынимать до окончания стабилизации АС.

Примечание - Время, необходимое для стабилизации АС, определяется индивидуально для каждого определяемого компонента (см. п. А.4.2.11);

в) по окончании времени стабилизации включить побудитель расхода, извлечь иглу шприца из шайбы загрузочного люка и уточнить фактическую массу дозы и аттестованное значение содержания целевого компонента в приготавливаемой АС (см. п.А.4.2.11).

Продолжение приложения А

А.4.2.10 Дозирование исходного вещества и загрузка дозы в камеру испарительную установки при использовании метода 2

А.4.2.10.1 Для дозирования исходного вещества следует применять дозатор пипеточный.

При работе с дозатором необходимо следовать указаниям по применению, содержащимся в его эксплуатационной документации.

Основные правила работы с дозатором:

а) наконечник дозатора используется однократно;

б) при отборе в исходное вещество опускается только наконечник дозатора;

в) для проведения отбора исходного вещества кнопку дозатора следует нажимать до первого упора;

г) для удаления исходного вещества из дозатора следует нажать кнопку дозатора до второго упора.

А.4.2.10.2 Для загрузки дозы в камеру испарительную установки необходимо:

а) открутить гайку (21) загрузочного люка, демонтировать гайку (21) и шайбу (22) с установки (см. рисунок 1.1 ИБЯЛ.413229.001 РЭ);

б) через открывшееся отверстие загрузочного люка (20) в испарительную чашку (19) поместить дозу, отобранную дозатором;

в) закрыть отверстие загрузочного люка, установив шайбу и гайку в обратном порядке.

г) подать питание на вентиляторы камеры испарительной установки, провести стабилизацию АС.

д) по окончании времени стабилизации включить побудитель расхода.

А.4.2.11 Стабилизация АСА.4.2.11.1 Стабилизация АС включает в себя:

а) при приготовлении АС методом 1 - полное испарение исходного вещества и равномерное распределение паров по всему объему камеры испарительной установки;

б) при приготовлении АС методом 2 - установление термодинамического равновесия между жидкостью и ее парами и равномерное распределение пара по всему объему камеры испарительной установки.

А.4.2.11.2 Время стабилизации АС составляет:

а) для АС, для приготовления которых используются исходные вещества с температурой кипения, меньшей 25 °C - 3 мин;

б) для АС, для приготовления которых используются исходные вещества с температурой кипения, большей 25 °C - определяется экспериментально.

Продолжение приложения А

А.4.2.11.3 Определение времени стабилизации проводить следующим образом:

а) задать исходное время стабилизации равным 3 мин;

б) загрузить дозу в камеру испарительную установки;

в) по окончании времени стабилизации при помощи газоанализатора (сигнализатора, датчика) провести пять последовательных измерений содержания целевого компонента в приготовленной АС с интервалом между измерениями, равными 1 мин;

г) определить среднее значение П и стандартное среднеквадратичное отклонение о показаний контрольного газоанализатора для пяти последовательных замеров, % НКПР, по формулам (А. 11), (А. 12), (А. 13):

(А.И)

(А.12)

е) проверить выполнение условия стабилизации

(А.13)

= -100%<5%; П

д) в случае, если условие стабилизации не выполняется, необходимо увеличить время стабилизации на 1 мин и повторить операции по пп. А.4.2.11.3 (б-д);

е) при выполнении условия стабилизации зарегистрировать определенное время стабилизации для использования при последующих приготовлениях АС с тем же исходным веществом.

А.4.2.12 Уточнение массы загруженной дозы и уточнение фактического значения содержания целевого компонента в приготовляемой АС (только при приготовлении АС методом 1)

А.4.2.12.1 Уточнить фактическую массу дозы, загруженной в камеру испарительную установки, для чего:

а) провести контрольное взвешивание и зарегистрировать массу шприца с остатками исходного вещества Мо, мг;

б) определить массу дозы, фактически помещенной в камеру испарительную установки Мду, мг, по формуле (А. 14):

Мду = ML - Мо.

(А. 14)

Продолжение приложения А

А.4.2.12.2 Уточненное значение содержания объемной доли паров целевого компонента в приготовленной АС Соду, %, определить по формуле (А. 15):

С - МдУ 22’4 273,15 + 1 101,3

°ДУ 10-М Уик + Угл 273,15 P-Pw’ >

При необходимости пересчитать уточненное значение в единицы долей НКПР, % по формуле (А.1).

А.4.2.13 Примеры выбора метода приготовления АС и расчета массы (объема) дозы для получения заданного значения содержания паров целевого компонента в АС приведены в приложении Б.

Продолжение приложения А

А.5 Расчет метрологических характеристик АС

А.5.1 Определение погрешности приготовления АС выполнено по РМГ 60-2003 с применением расчетного способа.

А.5.2 Суммарная относительная погрешность приготовления заданного значения содержания паров целевого компонента в АС Здс, %, определяется по формуле (А. 16): где Зим - относительная погрешность от исходных материалов, %;

(А.16)

8ом - относительная погрешность однородности материала, %;

Зпп - суммарная относительная погрешность процедуры приготовления, %.

А.5.3 Приписанное значение относительной погрешности от исходных материалов Зим = ± 2 %.

Значение Зим зависит от чистоты применяемых исходных веществ, а в случае, если исходное вещество представляет собой смесь, то также от погрешности определения доли каждого компонента в смеси.

Для того, чтобы относительная погрешность от исходных материалов не превышала приписанного значения Зим, при приготовлении АС необходимо:

а) использовать исходные вещества с содержанием примесей (испаряемых и не испаряемых) не более 2 % (чистые, химически чистые, чистые для анализа и т.д.);

б) в случае использования веществ сложного состава (например, растворителей), количественное содержание отдельных компонентов в жидкости должно быть установлено с относительной погрешностью не хуже ± 2 %.

Примечания

-

1 Количество примесей, содержащихся в исходном веществе, устанавливается на основании документа, удостоверяющего качество вещества (паспорт), или документов, устанавливающих требования к качеству вещества при изготовлении (технические условия).

-

2 Количественное содержание отдельных компонентов в исходном веществе сложного состава должно быть отражено в документе, удостоверяющем качество исходного вещества.

-

3 Значения величин, характеризующих состав исходных веществ, могут быть получены путем непосредственных измерений по аттестованным методикам измерений (МИ), при этом погрешность значений этих величин определяется на основе приписанных значений погрешности измерений по соответствующим МИ.

Продолжение приложения А

А.5.4 Относительная погрешность однородности материала Зом, %, - это погрешность, связанная с возможными потерями определяемого компонента АС или засорением АС в процессе приготовления, использования и хранения.

Приписанное значение относительной погрешности однородности материала Зом = ± 1 %.

Приписанное значение относительной погрешности обеспечено:

а) изготовлением установки и соединительных трубок из химически стойких материалов - нержавеющей стали и фторопласта;

б) проверкой установки с установленным сигнализатором (газоанализатором, датчиком) на герметичность перед приготовлением АС;

в) очисткой внутренней поверхности установки перед использованием в соответствии с указаниями ИБЯЛ.413229.001 РЭ;

г) ограничением времени годности АС.

А.5.5 Суммарная относительная погрешность процедуры приготовления АС Зпп, %, определяется суммарной погрешностью расчета массы (объема) дозы (см. формулы А.З -А.5) и определяется по формуле (А. 17):

8n„ = +s;„ +s; +8J + «;,д +5L, + 82„ , '' (A. 17)

где Здв - относительная погрешность дозирования исходного вещества, %;

Зик - относительная погрешность определения объема камеры испарительной, %;

Згл - относительная погрешность определения объема газовых линий, %;

3t - относительная погрешность измерения температуры, %;

Зр - относительная погрешность определения плотности исходного вещества, %;

Зад - относительная погрешность измерения атмосферного давления, %;

Звл - относительная погрешность определения парциального давления паров воды, %;

8м - относительная погрешность определения молекулярного веса целевого компонента, %.

А.5.6 Относительная погрешность дозирования исходного вещества учитывается только при приготовлении АС методом полного испарения расчетного объема исходного вещества.

При использовании приведенных в методике средств дозирования (п. А.4.2.8) значение относительной погрешности дозирования исходного вещества не превышает ± 1 %.

Продолжение приложения А

А.5.7 Приписанное значение относительной погрешности определения объема камеры испарительной 8ик = ± 1 %.

Определение объема камеры испарительной проведено на этапе приёмосдаточных испытаний, значение объема внесено в ИБЯЛ.413229.001 ПС. Определение объема камеры испарительной проводится косвенным методом - путем определения массы установки до заполнения и после заполнения внутреннего объема камеры испарительной установки дистиллированной водой с последующим расчетом внутреннего объема камеры испарительной.

С учетом пределов относительной погрешности определения массы, равных ± 0,5 %, и пренебрегая погрешностью расчета объема, принимаем значение относительной погрешности определения объема камеры испарительной равным ±0,5 %.

А.5.8 Определение относительной погрешности определения объема газовых линий 8гл

А.5.8.1 Относительная погрешность определения объема газовых линий определяется по формуле (А. 18): где 8тр - относительная погрешность определения внутреннего объема соединительных трубок, %;

(А. 18)

8гк - относительная погрешность определения внутреннего объема газовых каналов газоанализатора (сигнализатора, датчика) и побудителя расхода, %.

А.5.8.2 В схеме приготовления АС, приведенной на рисунке А.1, применяются соединительные трубки из фторопласта с внутренним диаметром 4 мм и максимальной общей длиной 1 м.

При указанной длине объем соединительных трубок Утр, м3, будет равен

Утр = (1 м)хлх(2х10'3м)2 = 12,56х10’6 м3.

При номинальном объеме камеры испарительной Ук, м3, установки УГС-2, равном Зх10'2, неисключенная систематическая погрешность определения объема соединительных трубок не превышает значения

8тр = (Утр)/(Ук)х100% = 0,021 %.

А.5.8.3 Определение величины объема внутренних полостей газовых каналов газоанализатора (сигнализатора, датчика) и побудителя расхода проводить путем экспертизы эксплуатационной документации и, при необходимости, путем измерения геометрических размеров, определяющих объемы внутренних полостей газовых каналов, с помощью измерительного инструмента, обеспечивающего измерение с относительной погрешностью, не превышающей 0,5 %.

Продолжение приложения А

При значении объема внутренних полостей газовых каналов, не превышающем 0,5 % от объема камеры испарительной установки УГС-2 (не более 150 см3), этим значением допускается пренебречь. При значении объема внутренних полостей газовых каналов, превышающем 150 см3, значение объема внутренних полостей газовых каналов должно быть определено с абсолютной погрешностью не хуже ±75 см3.

А.5.8.4 Приписанное значение относительной погрешности определения величины объема внутренних полостей газовых каналов при выполнении условий, указанных в п. А.5.8.3, составляет Згк = ± 0,5 %.

Примечание - Объем внутренних полостей газового канала побудителя расхода ПР-7К, входящего в состав установки УГС-2, равен 7 см3.

А.5.8.5 Относительная погрешность определения объема газовых линий Згл, %, определенная по формуле (А.5.3) составит

Згл = 7°’0212 +0>52 = 0,50 %.

А.5.9 Определение относительной погрешности измерения температуры 3t

А.5.9.1 Для применяемого при приготовлении АС термометра ЛТ-300 нормируются пределы абсолютной погрешности измерений At = ± 0,05 °C, что при использовании термометра для измерений в диапазоне температур от 15 до 80 °C дает максимальную относительную погрешность измерения температуры 3t, %, равную

3t = At / (273,15 + 15) х 100% = 0,3 %.

А.5.10 Определение относительных погрешностей определения плотности исходного вещества Зр и молекулярного веса целевого компонента Зм-

А.5.10.1 Значения плотности р исходных веществ и молекулярного веса М целевых компонентов приведены в справочнике [3] и энциклопедии [1] и [2].

Значения М и р в этих источниках приводятся с тремя или четырьмя значащими цифрами. Таким образом, относительная погрешность определения молекулярного веса М и плотности р не превышает ±0,1 %.

Продолжение приложения А

А.5.11 Определение относительной погрешности определения атмосферного давления 5ад

А.5.11.1 Для применяемого при приготовлении АС барометра-анероида М-67 нормируются пределы абсолютной погрешности измерений Др = ± 0,1 кПа, что при использовании барометра-анероида для измерений в диапазоне атмосферного давления от 630 до 800 мм рт. ст. (от 84 до 106,7 кПа) дает максимальную относительную погрешность измерения атмосферного давления Здд, %, равную

3Ад = Др / 84 х Ю0% = 0,12 %.

А.5.12 Определение относительной погрешности определения парциального давления паров воды Звл

А.5.12.1 Для исключения погрешности определения парциального давления паров воды, перед приготовлением АС произвести продувку установки азотом по ГОСТ 9293-74 или воздухом кл.1 по ГОСТ 17433-80 (см. п. А.4.5.4), в ходе которой осушаются внутренние поверхности камеры испарительной и газовых каналов.

АС приготавливается в «сухом» воздухе или азоте и парциальным давлением паров воды в АС можно пренебречь.

А.5.13 Определение относительной погрешности процедуры приготовления АС Зпп, %, проводится по формуле (А. 17) с учетом данных и допущений, принятых при определении отдельных видов погрешностей по пп. А.5.6 - А.5.12.

Расчетное значение Зпп, % составит

8Пп = (1,00 2 + 0,50 2 + 0,50 2 + 0,30 2 + 0,10 2 + 0,10 2 + 0,10 2)_1 = 7^62 = 1,27 %.

А.5.14 Определение суммарной относительной погрешности приготовления заданного значения содержания паров целевого компонента в АС Здс, %, проводится по формуле (А.5.1) с учетом данных и допущений, принятых при определении отдельных видов погрешностей по пп.А.5.3 - А.5.5.

Расчетное значение Здс, %, составит

Здс = д/(2%)2 +(1,27%)2 +(1%)2 = Тб37 = 2,6 %.

Продолжение приложения А

А.6 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ИСПОЛНИТЕЛЕЙА.6.1 К приготовлению АС допускаются специалисты, изучившие настоящую методику и имеющие опыт работы с токсичными и горючими химическими веществами и с химической посудой.

А. 7 ТРЕБОВАНИЯ К УПАКОВКЕ И МАРКИРОВКЕА.7.1 Приготовленная АС не подлежит транспортировке и упаковке.

А.8 УСЛОВИЯ ХРАНЕНИЯА. 8.1 Приготовленную АС необходимо использовать в течение 30 мин. Приготовленная

АС не подлежит хранению.

Приложение Б (справочное) Примеры выбора метода приготовления АС и расчета массы (объема) дозы для получения заданного значения содержания паров целевого компонента в АС № 1 и АС № 2

Б.1 Приготовление АС № 1 с целевым компонентом н-гексаном

Исходные данные для расчета:

|

Целевой компонент - н-гексан, химическая формула |

С6Н14; |

|

Заданное значение довзрывоопасной концентрации Снкпр Условия приготовления АС: |

7,5 % НКПР. |

|

Температура приготовления АС Атмосферное давление при приготовлении АС |

20 °C; 740 мм рт. ст. (98,8 кПа); |

|

Относительная влажность |

70 %; |

|

Объем камеры испарительной (приведен в ИБЯЛ.413229.001 ПС) Объем газовых линий |

30 дм3; 0,1 дм3. |

Характеристики исходного вещества

Н-гексан ХЧ ГОСТ 2631-003-05807999-98

|

Молекулярная масса НКПР, объемная доля, % |

86,18 г/моль; 1; |

|

Плотность р при 20 °C Выбор метода приготовления |

0,65937 г/см3. |

Определим давление насыщенных паров н-гексана Pt, кПа, по формуле (А.З), для температуры t = 20 °C:

pt = [5,99517-1166,274/(223,661 +20)] _

Определим по формуле (А.2) Смаке, % НКПР, для температуры окружающей среды 20 °C и атмосферного давления при приготовлении АС

Смаке =100 • 16,17/(16,17 + 98,8) • 100 / 1= 1406 % НКПР.

Из полученного значения следует, что приготовление АС возможно только методом 1, использования камеры климатической не требуется.

Расчет массы дозы:

Массу дозы Мд, мг, н-гексана рассчитаем по формуле (А.5)

Мд = .Q.W^O-l)

22,4

-

273,15 98,8 86,18-1-7,50

-

273,15 + 20 101,3 100

Ориентировочный объем дозы для отбора шприцем (см. формулу А.9), составит Уд = 0,0789 г /(0,6549 г/см3) = 0,12 см3 = 0,12 мл.

Продолжение приложения Б

Результат расчета:

Для приготовления методом 1 АС с содержанием целевого компонента - паров н-гексана равным 7,5 % НКПР, при указанных в расчёте условиях масса дозы составит 78,9 мг, объем дозы при отборе шприцем составит примерно 0,12 мл.

Б.2 Приготовление АС № 2 с целевым компонентом н-гексаномИсходные данные для расчета:

Целевой компонент - н-гексан, химическая формула

Заданное значение довзрывоопасной концентрации Снкпр

Условия приготовления АС

Температура приготовления АС

Атмосферное давление при приготовлении АС

Относительная влажность

Объем камеры испарительной (приведен в ИБЯЛ.413229.001 ПС)

Объем газовых линий

Характеристики исходного вещества

Н-гексан ХЧ ГОСТ 2631-003-05807999-98

Молекулярная масса

НКПР, объемная доля, %

Плотность р при 20 °C

Выбор метода приготовления

СбНи;

45 % НКПР.

: 20 °C;

740 мм рт. ст.

(98,8 кПа);

70 %;

30 дм3;

0,1 дм3.

86,18 г/моль;

1;

0,6549 г/см3.

Определим давление насыщенных паров н-гексана Pt, кПа, по формуле, (А.З), для температуры t = 20 °C:

pt = |Q [5,99517- 1166,274/(223,661 +20)] = |£ j?

Определим по формуле (А.2) Смаке, %НКПР, для температуры окружающей среды 20 °C и атмосферного давления при приготовлении АС

Смаке =100 • 16,17/(16,17 + 98,8) • 100 / 1= 1406 % НКПР.

Из полученного значения следует, что приготовление АС возможно только методом 1, использования камеры климатической не требуется.

Расчет массы дозы:

Массу дозы Мд, мг, н-гексана рассчитаем по формуле (А. 5)

Мд=

22,4

-

273,15 98,8 86,18 1-45

472,8 мг.

-

273,15 + 20 101,3 100

Продолжение приложения Б

Ориентировочный объем дозы для отбора шприцем (см. формулу А.9), составит Уд = 0,4728 г /(0,6549 г/см3) = 0,722 см3 = 0,722 мл.

Результат расчета:

Для приготовления методом 1 АС с содержанием целевого компонента - паров н-гексана равным 45 % НКПР, при указанных в расчёте условиях масса дозы составит 472,8 мг, объем дозы при отборе шприцем составит примерно 0,722 мл.

БИБЛИОГРАФИЯГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.019-79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.4.009-83 Система стандартов безопасности труда. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

РМГ 29-2013 ГСП. Метрология. Основные термины и определения

РМГ 60-2003 ГСИ. Смеси аттестованные. Общие требования к разработке.

-

[1] Химическая энциклопедия. Гл. ред. И.Л. Кнунянц. М., "Большая Российская энциклопедия". 1988-99.

-

[2] Химия. Большой энциклопедический словарь (репринт "Химический энциклопедический словарь"). М., "Большая Российская энциклопедия", 1999. 792 стр.

-

[3] Справочник. Пожаровзрывоопасность веществ и материалов и средства их тушения тт. 1, 2. М.: Химия, 1990. А.Н. Баратов, А.Я. Корольченко, Г.Н. Кравчук

-

[4] Физические величины: Справочник/ А.П, Бабичев, Н.А. Бабушкина, А.М. Братков-ский и др.; Под ред. И.С. Григорьева, Е.З. Мейлихова. — М.; Энергоатомиздат, 1991.-1232 с.— ISBN 5-283-04013-5

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в докум. |

Номер документа |

Подпись |

Дата | |||

|

измененных |

замененных |

новых |

аннулированных | |||||

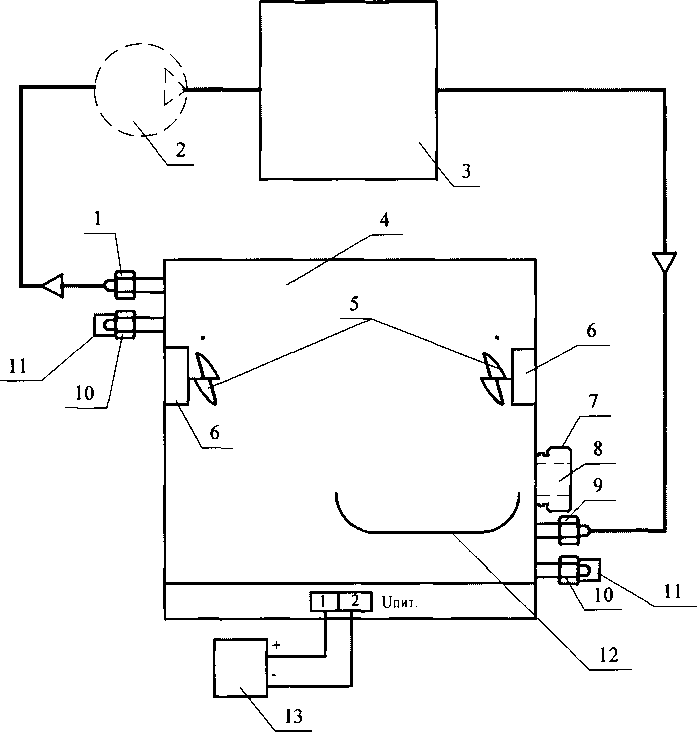

42

- баллон с азотом газообразным особой чистоты ГОСТ 9293-74 (или воздухом кл.1 ГОСТ 17433-80) или баллон с ГСО-ПГС;

- источник питания постоянного тока;

- вентиль точной регулировки;

- ротаметр;

-

5, 10 - штуцер «ПРОДУВКА»;

-

6, 9 - штуцер «ПРОБА»;

- внешний побудитель расхода;

- газоанализатор;

11 - камера испарительная

Газовые соединения выполнить трубкой Ф-4Д 4,Ох 1,0 Рисунок А.4 - Схема для продувки установки УГС-2