Инструкция «ГСИ. ВЕСЫ АВТОМОБИЛЬНЫЕ АЛЬФА АВ-Д» (МЦКЛ.0288.МП)

А.В. Федоров

УТВЕРЖДАЮ Пщепбл^яый директор ^АИКИП «мцэ»

2019 г.

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ ИНСТРУКЦИЯ

ВЕСЫ АВТОМОБИЛЬНЫЕ АЛЬФА АВ-Д

МЕТОДИКА ПОВЕРКИ

МЦКЛ.0288.МП

Москва 2019 г.

Настоящая инструкция распространяется на весы автомобильные Альфа АВ-Д (далее -весы) изготавливаемые ЗАО «Альфа-Эталон МВК» и устанавливает методику первичной и периодической поверки.

Весы автомобильные Альфа АВ-Д (далее — весы) предназначены для измерений массы транспортных средств (далее — ТС) в статическом режиме и/или для измерений в движении полной массы ТС и нагрузок на отдельные оси или группы осей.

Интервал между поверками - один год.

-

1 Операции поверки

1.1 Статический режим

Поверка весов в статическом режиме производится одним из двух методов:

-

1.1.1 Метод А - по ГОСТ OIML R 76-1-2011 «ГСИ. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания» (Приложение ДА. Методика поверки весов);

-

1.1.2 Метод Б - с использованием рабочего эталона силы 1-ого разряда - силовоспроизводящей установки по приказу Госстандарта от 29 декабря 2018 №2818 «Об утверждении Государственной поверочной схемы для средств измерений массы».

1.2 Взвешивание в движении

Поверка весов в движении производится по ГОСТ 8.646-2015 ГСИ Весы автоматические для взвешивания транспортных средств в движении и измерения нагрузки на оси. Методика поверки

Таблица 1 — Операции поверки

|

Наименование операции |

Номер пункта документа по поверке |

Средства поверки и их технические характеристики |

Проведение операций при | |

|

первичной |

периодической | |||

|

1 |

2 |

3 |

4 |

5 |

|

1 Внешний осмотр |

7.1 |

Визуально |

+ |

+ |

|

2 Опробование |

7.2 |

ТС произвольной массы в пределах диапазона измерений весов |

+ |

+ |

|

3 Идентификация программного обеспечения (ПО) |

7.2.2 |

+ |

+ | |

|

4 Определение метрологических характеристик (MX) весов в статическом режиме: |

7.3 | |||

|

Метод А |

7.3.1 | |||

|

4.1 Определение погрешности установки на нуль |

7.3.1.1 |

Рабочий эталон единицы массы 4-го разряда по приказу Госстандарта от 29 декабря 2018 № 2818 «Об утверждении Государственной поверочной схемы для средств измерений массы» гири номинальной массой от 50 до 2000 кг, класса точности Mi и М1.2 по ГОСТ OIML 111-1-2009. «ГСИ. Гири классов Ei, Ег, Fi, F2, Mi, Mi-2, М2, М2-3 и Мз. Метрологические и технические требования»; |

+ |

+ |

|

4.2 Определение погрешности при центрально-симметричном нагружении |

7.3.1.2 |

+ |

+ | |

|

4.3 Определение повторяемости (сходимости) показаний |

7.3.1.3 |

+ |

+ | |

|

4.4 Определение погрешности при нецентральном нагружении |

7.3.1.4 |

+ |

+ | |

|

4.5 Определение погрешности при работе устройства тарирования (выборки массы тары) |

7.3.1.5 |

+ |

+ | |

Продолжение таблицы 1

|

1 |

2 |

3 |

4 |

5 |

|

Метод Б |

7.3.2 | |||

|

4.6 Определение погрешности установки на нуль |

7.3.2.1 |

Рабочий эталон силы 2-ого разряда по ппикяэу Росстям гтяптя пт 9Q |

+ |

+ |

|

4.7 Определение погрешности при центрально-симметричном нагружении |

7.3.2.2 |

2018 №2818 «Об утверждении Государственной поверочной схемы для средств измерений массы» сило-воспроизводящая установка с пределами допускаемых значений довери-тельных границ относительной погрешности 6 от ±0.03 % до ±0,5 % и диапазоном измерений от 20 до 1000 кН; |

+ |

+ |

|

4.8 Определение повторяемости (сходимости) показаний |

7.3.2.3 |

+ |

+ | |

|

4.9 Определение погрешности при нецентральном нагружении |

7.3.2.4 |

+ |

+ | |

|

4.10 Определение погрешности при работе устройства тарирования (выборки массы тары) |

7.3.2.5 |

+ |

± | |

|

5. Определение метрологических характеристик весов в движении |

7.4 | |||

|

5.1 Определение погрешности весов при статическом режиме взвешивания одиночных осей |

7.4.1 |

Двухосное ТС на рессорной подвеске |

+ |

+ |

|

5.2 Определение погрешности весов при взвешивании в движении |

7.4.2 |

Двухосное ТС на рессорной подвеске; одно трех-, четырехосное ТС; одно пяти-, шестиосное ТС; одно двух-, трехосное ТС и двух-, трехосный прицеп к нему. |

+ |

- |

|

Двухосное ТС на рессорной подвеске; одно пяти-, шестиосное ТС |

- |

+ | ||

|

5.3 Определение погрешности весов при взвешивании в движении одиночных осей |

7.4.2.1 |

Двухосное ТС на рессорной подвеске; одно трех-, четырехосное ТС; одно пяти-, шетиосное ТС; одно двух-, трехосное ТС и двух-, трехосный прицеп к нему |

+ | |

|

Двухосное ТС на рессорной подвеске; пяти-, шестиосное ТС |

- |

+ | ||

|

5.4 Определение погрешности весов при взвешивании группы осей |

7.4.2.2 |

Одно пяти-, шестиосное ТС с группой осей;одно двух-, трехосное ТС и двух-, трехосный прицеп к нему |

+ |

+ |

|

5.5 Определение погрешности весов при определении полной массы ТС в движении |

7.4.2.3 |

Одно пяти-, шестиосное ТС с прицепом с тремя осями и группой осей; одно двух-, трехосное ТС и двух-, трехосный прицеп к нему |

+ |

+ |

|

5.6 Определение погрешности измерения скорости |

7.5 |

Рулетка 3-го класса точности по ГОСТ 7502. К Секундомер, определяющий прохождение последней оси через центр платформы |

+ |

- |

2 Средства поверки

-

2.1 Перечень средств измерений (СИ) и вспомогательного оборудования, применяемых при проведении поверки приведены в таблице 1.

2.1.1 Метод А

При поверке весов на месте эксплуатации вместо части эталонных гирь допускается применять любые другие грузы (далее - замещающие грузы), масса которых стабильна и составляет не менее 1/2 Мах весов.

Вместо ’Л Мах доля эталонных гирь может быть уменьшена:

-

- до 1/3 Мах. если сходимость показаний весов не превышает О,3е;

-

- до 1/5 Мах. если сходимость показаний весов не превышает 0,2е.

Значение сходимости должно быть определено трехкратным нагружением весов нагрузкой. значение которой близко к значению, при котором происходит замещение эталонных

2.1.2 Метод Б

Если эталонные средства измерений проградуированы в единицах измерения силы, то нагрузку пересчитывают в единицы измерения массы, используя местное значение ускорения силы тяжести.

-

2.2 Допускается применение аналогичных средств поверки, обеспечивающих определение MX поверяемого прибора с требуемой точностью.

-

2.3 Все средства поверки (рабочие эталоны) должны быть поверены, аттестованы в установленном порядке, иметь действующие свидетельства о поверке и аттестации.

3 Требования к квалификации операторов

-

3.1 К выполнению поверки допускают лиц. достигших 18 лет, прошедших обучение и проверку знаний требований охраны труда в соответствии с ГОСТ 12.0.004-90, годных по состоянию здоровья, аттестованные в качестве поверителя в установленном порядке, изучивших настоящую методику поверки, эксплуатационную документацию на весы автомобильные Альфа АВд (далее-весы). средства поверки и прошедшие инструктаж по технике безопасности и допущенные к работе на электроустановках напряжением до 1000 В.

4 Требования безопасности

-

4.1 При подготовке и проведении поверки необходимо соблюдать требования безопасности, установленные в нормативно-методической документации на применяемые средства измерений и испытательное оборудование, а также в соответствии с:

-

- правилами безопасности труда, действующими в том месте, где проводят поверку весов автомобильных Альфа АВ-Д;

-

- правилами безопасности, изложенными в эксплуатационной документации на весы автомобильные Альфа АВ-Д;

-

- «Правилами технической эксплуатации электроустановок»;

-

- «Правилами техники безопасности при эксплуатации электроустановок потребителей»; другими нормативными документами, действующими в сфере безопасности.

-

4.2 Доступ к обслуживаемым при поверке элементам весов автомобильных Альфа АВ-Д, должен быть свободным.

При проведении поверки соблюдают требования безопасности в соответствии с ГОСТ 12.2.003. весы с входящими в их состав средствами измерений заземляют в соответствии с ГОСТ 12.2.007.0. При работе соблюдают правила и указания, изложенные в эксплуатационных документах на средства нагружения весов, содержащие устройства высокого давления или подъемнотранспортные средства, и требования ГОСТ 12.3.002. ГОСТ 12.3.009. ГОСТ 12.3.020.

5 Условия поверки

-

5.1 Поверку проводят при любом из сочетаний значений влияющих факторов, соответствующих рабочим условиям эксплуатации поверяемых весов:

-

- диапазон рабочих температур индикаторов. °C................................................... 10 до 40;

- осооый диапазон рабочих температур. °C, для ГПУ с датчиками типа:

-

■ с .от -50 до +50;

-

■ 740..........................................................................................................от-30 до+40;

-

- SB, SQ, HSX, IL, U, AM, XS................................................от -40 до +40;

-

- ZS, CLC, WLS, SDS, EDS.....................................................от -40 до +40;

-

- Single shear beam. Dual shear beam, S beam, Column..........................от -30 до +40;

- напряжение электропитания от сети переменного тока. В. при

частоте электропитания (50±1), Гц.................................................................от 195.5 до 253.

6 Подготовка к поверке

-

6.1. Перед проведением первичной поверки весов определяется ускорение свободного падения g(M/c~) в месте расположения весов:

-

- экспериментальным путем с помощью гравиметров (например, ГАБЛ, ГП-05 или их аналогами);

-

- расчетным путем с помощью формулы 1. принятой Международным геодезическим конгрессом в 1930 г (Б.С.Э., том 27, М. Изд. энциклопедий, 1977 г.).

g= 9,78049(1+ 0,0052884 sin2cx- 0,0000059 sin22a) - 3 • 10"6h - 1,1 • 10-4, (1)

где g - географическая широта в месте поверки, в градусах;

h - высота над уровнем моря в месте поверки, ш.

Полученное значение g вносится в эксплуатационную документацию на установленные весы и указывается в свидетельстве о поверке.

-

6.2. Условия поверки должны соответствовать установленным в эксплуатационной документации на поверяемые весы и средства поверки при отсутствии атмосферных осадков и скорости ветра не более 5 м/с.

-

6.3. Средства поверки и весы выдерживают при заданной температуре не менее 2 ч. Образцовые средства измерений и поверяемые весы включают не менее чем за 15 мин, до начала поверки (если другое не предусмотрено в эксплуатационной документации).

-

6.4. Если условиями эксплуатации весов предусмотрен передача результатов взвешивания внешним электронными устройствам (ПЭВМ, принтерам и др.) то поверку следует проводить совместно с этими устройствами, а в свидетельстве указать, что весы допускаются к применению с соответствующими внешними устройствами.

-

7 Проведение поверки

7.1 Внешний осмотр

-

7.1.1 При внешнем осмотре проверяют:

-

- отсутствие видимых повреждений ГПУ. электропроводки и весов в целом, ухудшающих внешний вид и препятствующих их применению;

-

- наличие заземления в соответствии с эксплуатационной документацией (ЭД);

-

- наличие пломб и маркировки на отдельных сборочных единицах весов;

-

- комплектность в соответствии с эксплуатационной документацией (ЭД)

-

7.1.2. При техническом осмотре устанавливают соответствие характеристик площадки, опор, фундамента и подъездных путей автомобильных весов требованиям ЭД на весы конкретного типа, выявляют недопустимые деформации грузоприемной платформы, опор, трещин и др. признаков разрушения фундаментов.

-

7.1.3. Весы, не удовлетворяющие указанным требованиям, к дальнейшему проведению поверки не допускается.

7.2 Опробование

-

7.2.1 Опробование проводить путем проверки функционирования весов в соответствии с порядком, изложенным в руководстве по эксплуатации на весы.

На весы устанавливают грузы до нагрузки Мах+9е. убеждаются, что показания весов нарастают и соответствуют массе груза, а также проверяют отсутствие показаний весов при нагрузке Мах+9е;

7.2.2. При опробовании проверяются идентификационные данные программного обеспечения (ПО) для подтверждения соответствия ПО рекомендации Р 50.2.077-2014. «ГСП. Испытания средств измерений в целях утверждения типа. Проверка защиты программного обеспечения».

Идентификационным признаком ПО служит номер версии, который отображается на дисплее индикатора при включении или по запросу через меню прибора.

Идентификационные данные ПО приведены в таблице 2.

Таблица 2 - Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение для | ||

|

индикаторов |

ПК птк | ||

|

гтт СТТ- СГГ- С SMART SWIFT |

Сервер весы Авто |

UniServer AUTO | |

|

Идентификационное наименование ПО | |||

|

Номер версии (идентификационный номер) ПО |

V.l.xxx |

2.2.0ххх |

1.2.0ххх |

|

Цифровой идентификатор ПО |

_♦ |

_* |

_* |

|

где х- принимает значения от 0 до 9. * - Данные недоступны, так как данное ПО после опломбирования не может быть модифицировано, загружено или прочитано через какой-либо интерфейс | |||

Проверить, появится ли версия ПО при ручной перезагрузке весов и сравнить с версией, указанными в руководстве по эксплуатации. Проверить наличие и целостность пломб на весах.

-

7.2.3 Результаты опробования считать положительными, если весы работает в соответствии с ее эксплуатационной документацией.

-

7.2.4 При взвешивании в движении:

Приводят весы в рабочее состояние в соответствии с РЭ и после готовности проезжают на ТС произвольной массы, находящимся в диапазоне взвешивания, через весы с равномерной скоростью от 3 до 12 км/ч;

После проезда ТС автоматически или по команде оператора должно быть идентифицировано и результаты взвешивания должны быть выведены устройством вывода на печать.

Результаты опробования считаются положительными, если производится фиксация проходящих ТС и ведется определение параметров ТС.

-

7.3 Определение MX в статике

-

7.3.1 Метод А

-

7.3.1.1 Определение погрешности при установке на нуль

Установить нулевые показания весов и затем исключить возможность выполнения функции установки нуля. Для этого нагрузить весы нагрузкой близкой к нулю, например 10е (L0), чтобы вывести показания весов за диапазон автоматической установки нуля.

При определенной нагрузке (А), записать соответствующее показание ( / ). Помещать на грузоприемное устройство (далее - ГПУ) весов дополнительные гири, например, эквивалентные 0,1 е, до тех пор, пока показание весов не возрастет однозначно на одно поверочное деление (/ + е). Дополнительная нагрузка (АГ), приложенная к ГПУ, дает показание (Р) перед округлением путем использования следующей формулы

Р = I + 0.5 е - AL. (2)

Погрешность весов при установке нуля (Ео) вычислять по формуле

Ео = Р - L = I + 0,5 е - AL - L.

(3)

Погрешность весов при установке на нуль не должна превышать ±0,25 е.

Значение (£0) используют при расчете скорректированной погрешности (£с).

7.3.1.2 Определение погрешности нагруженных весов (при центрально-симметричной нагрузке)

-

7.3.1.2.1 Погрешность при центрально - симметричном нагружении определяют постепенным нагружением весов эталонными гирями до Мах и последующим разгружением. Погрешность весов определять путем нагружения весов нагрузками пяти значений массы, равномерно распределенных в диапазоне взвешивания. При этом обязательно воспроизводить нагрузки, соответствующие Max, Min, а также те нагрузки, при которых происходит изменение нормированных значений погрешности. Нагрузки должны располагаться по центру ГПУ.

После каждого нагружения весы дополнительно плавно догружают гирями общей массой: 0.1 е; 0.2 е; 0.3 е и т.д. до изменения значения индикации на ближайшее большее. Значение погрешности (Е) определяют по формулам (2) и (3).

Скорректированную погрешность Ес (с учетом погрешности при установке нуля) рассчитывают по формуле

Ес = Е -Ео. (4)

Полученные значения погрешности весов не должны превышать значений, указанных в руководстве по эксплуатации.

-

7.3.1.2.2 Использование метода замещения допускается только при поверке весов на месте эксплуатации.

При использовании замещающих грузов придерживаются нижеприведенной последовательности действий:

-

1) при нагрузках, которые позволяют получить имеющиеся эталонные гири, определяют погрешности в соответствии с методикой, приведенной в 7.3.2.1. Затем эталонные гири снимают с грузоприемного устройства и нагружают весы замещающим грузом до тех пор, пока не будет то же показание, которое было при максимальной нагрузке, воспроизводимой эталонными гирями:

-

2) далее снова нагружают весы эталонными гирями и определяют погрешности. Повторяют замещения и определение погрешностей весов, пока не будет достигнут Мах весов;

-

3) разгружают весы до нуля в обратном порядке, т.е. определяют погрешности весов при уменьшении нагрузки, пока все эталонные гири не будут сняты. Далее возвращают гири обратно и снимают замещающий груз. Определяют погрешности при каждой нагрузке, при уменьшении нагрузки, пока все эталонные гири не будут сняты. Если было более одного замещения, то снова возвращают эталонные гири на платформу и удаляют с платформы следующий замещающий груз. Операции повторяют до получения показания ненагруженных весов (нулевая нагрузка).

Полученные значения погрешности весов не должны превышать значений, указанных в руководстве по эксплуатации.

7.3.1.3 Проверка повторяемости (размаха) показаний

Проверку повторяемости (размаха) показаний проводят трехкратным нагружением весов нагрузкой, близкой к 0.8 Мах весов.

Погрешность при установке нуля определяют по методике, изложенной в п. 7.3.1.1.

Повторяемость показаний (размах) оценивают по разности максимального и минимального значения погрешностей (с учетом знаков), полученных при проведении серий измерений. Эта разность не должна превышать абсолютного значения предела допускаемой погрешности весов |шре|, при этом погрешность любого единичного измерения не должна превышать пределов допускаемой погрешности тре весов, указанных в таблице 2. для данной нагрузки.

7.3.1.4 Определение погрешности весов при работе устройства тарирования - после выборки массы тары

Определение погрешности показаний после выборки массы тары проводят при центрально-симметричном нагружении и разгружении весов, по методике описанной в п. 7.3.1.1. Погрешность определяют при одной тарной нагрузке, значение которой должно лежать в интервале между 1/3 и 2/3 максимального значения массы тары.

Выбирают не менее пяти значений нагрузок, которые должны включать значение, близкое к Min, значения, при которых происходит изменение предела допускаемой погрешности, и значение. близкое к максимально возможной массе нетто.

Погрешность после выборки массы тары, вычисляемая по формуле (2) не должна превышать пределов допускаемой погрешности весов в интервалах взвешивания для массы нетто.

7.3.1.5 Определение погрешности при нецентральном нагружении весов.

Приложить нагрузку 1/3 Мах на ГПУ весов.

Нагрузка должна располагаться по центру сегмента, если используется одна гиря, и равномерно по сегменту, если используется несколько маленьких гирь (рисунок 1):

Рисунок 1 - Местоположение нагрузок на ГПУ при поверке в статическом режиме

Определить погрешность весов по методике п. 7.3.2.1.

Погрешность весов не должны превышать значений, указанных в руководстве по эксплуатации.

7.3.2 Метод Б

MX определяют на собранных и установленных весах методом силового нагружения. Соотношение погрешностей эталонного динамометра и весов должно быть 1/3 - 1/5, отклонения оси силовведения от вертикали не должно превышать 0.5°.

Действительное значение нагрузки (массы) М в килограммах, воспроизводимой при силовом нагружении, определяют из выражений где К - поправочный множитель, определяемый отношением ускорений свободного падения в месте поверки динамометра gi и в месте поверки весов g;

Мд = К • Ft

(5)

Fi и F? - значение нагрузки, измеренной образцовым динамометром соответственно в Н (кГс).

Допускается перед выполнением операций поверки корректировать градуировочную характеристику образцового динамометра в соответствии с формулами 1 и 5.

7.3.2.1. Определение погрешности установки на нуль

Определение погрешности установки на нуль осуществляют следующим образом: - при свободном грузоприемном устройстве на весах устанавливают нуль, при этом индицируемая масса не должна превышать ±\е (е - цена поверочного деления или дискретность отсчета весов) в течение 5 мин;

После этого производится 3-х кратное нагружение весов устройством силового нагружения (балластным грузом или транспортным средством с балластным грузом) до 0,7 от Мах и при каждом разгружении регистрируют возврат нуля, его отличие от первоначально установленного не должно превышать 1е. В противном случае весы бракуются.

7.3.2.2 Определение погрешности нагруженных весов (при центрально-симметричной нагрузке)

Погрешность нагруженных весов для статического взвешивания грузов и транспортных средств определяют в следующей последовательности:

-

- устанавливают образцовый динамометр в соответствии с рисунком 1;

-

- проводят трехкратное нагружение (разгружение) весов нагрузками, равными десяти значениям массы, равномерно распределенными во всем диапазоне взвешивания, включая Min (наименьшая нагрузка). 500е, 2000е и Мах;

-

- на каждой ступени нагружения (разгружения) одновременно регистрируют показания образцового динамометра (Fj) и весов (Mi);

-

- для каждого значения Fi вычисляют действительное значение нагрузки (Мд;) по формуле 2;

-

- разность между Мд| и Mi на соответствующей ступени не должна превышать значения предела допускаемой - разность между Мд; и Mi на соответствующей ступени не должна превышать значения предела допускаемой погрешности весов (тре) для данной нагрузки согла-соно таблице 3. в противном случае весы бракуют;

Таблица 3 - Метрологические характеристики

|

Обозначение модификации |

Мах. т |

Min. т |

d = е. кг |

т. т |

тре, кг |

п |

|

Альфа АВ-Д(1)-20 Альфа АВ-Д(П)-20 |

20 |

0.2 |

10 |

от 0.2 до 5 включ. |

±5 |

2000 |

|

св. 5 до 20 включ. |

±10 | |||||

|

Альфа АВ-Д(1)-30 Альфа АВ-Д(П)-30 |

30 |

0,2 |

10 |

от 0,2 до 5 включ. |

±5 |

3000 |

|

св. 5 до 20 включ. |

±10 | |||||

|

св. 20 до 30 включ. |

±15 | |||||

|

Альфа АВ-Д(1)-50 Альфа АВ-Д(П)-50 |

50 |

0.4 |

20 |

от 0,4 до 10 включ. |

±10 |

2500 |

|

св 10 до 40 включ. |

±20 | |||||

|

св. 40 до 50 включ. |

±30 | |||||

|

Альфа АВ-Д(1)-100 Альфа-АВ-Д(П)-100 |

100 |

1 |

50 |

от 1 до 25 включ. |

±25 |

2000 |

|

св. 25 до 100 включ. |

±50 | |||||

|

Альфа АВ-Д(1)-150 Альфа АВ-Д(П)-150 |

150 |

1 |

50 |

от 1 до 25 включ. |

±25 |

3000 |

|

св. 25 до 100 включ. |

±50 | |||||

|

св. 100 до 150 включ. |

±75 | |||||

|

Альфа АВ-Д(1)-200 Альфа АВ-Д(П)-200 |

200 |

2 |

100 |

от 2 до 50 включ. |

±50 |

2000 |

|

св. 50 до 200 включ. |

±100 |

7.3.2.3 Проверка повторяемости (размаха) показаний

Проверку повторяемости (размаха) показаний проводят трехкратным нагружением весов нагрузкой, близкой к 0.8 от Мах весов.

Погрешность при установке нуля определяют по методике, изложенной в п. 7.3.2.1,

Повторяемость показаний (размах) оценивают по разности максимального и минимального значения погрешностей (с учетом знаков), полученных при проведении серий измерений. Эта разность не должна превышать абсолютного значения предела допускаемой погрешности весов |тре|. при этом погрешность любого единичного измерения не должна превышать пределов допускаемой погрешности тре весов, указанных в таблице 3, для данной нагрузки.

7.3.2.4 Определение независимости показаний весов от положения груза

Определение независимости показаний весов от положения груза на платформе осуществляют силовым нагружением по осям размещения датчиков в соответствии с рисунком 1

1 - датчики весов. 2 - зона установки образцового динамометра

Рисунок 2 - Схема взаимного расположения весовых датчиков и образцового динамометра на платформе весов

В каждой позиции расположения образцового динамометра задают нагружение 0,5 Мах. При этом разность между заданным значением и показаниями весов не должна превышать ± 1е, в противном случае весы бракуют.

На весах, имеющих несколько грузоприемных модулей (платформ), поверку проводят на каждом из них.

Эту операцию допускается проводить с помощью балластных грузов общей массой (0,2 -0,25) Мах. располагая их над датчиками поочередно.

7.3.2.5 Определение погрешности выборки массы тары

Процедура определения погрешности выборки массы тары заключается в следующем:

-

- на свободных весах устанавливают «0»;

-

- нагружают весы до 0,5 МАХ устройством силового нагружения (балластным грузом, транспортным средством), фиксируют показания весов Мд; и подают команду «установка «0»». При этом показание весов должно соответствовать «0»;

-

- снимают нагрузку и фиксируют показания весов Мдг. При этом разность между Мд| и Мд? не должна превышать 1е.

7.4 Взвешивание в движении

Поверка весов в движении производится - по ГОСТ 8.646-2015 «Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания» (приложение ДА. Методика поверки весов);

7.4.1 Определение эталонных значений масс одиночных осей и полной массы ТС

-

7.4.1.1 Определяют эталонное значение масс одиночных осей ненагруженного нагруженного двухосного ТС на рессорной подвеске. Взвешивают по очереди каждую ось неподвижного эталонного двухосного ТС на рессорной подвеске на контрольных весах и записывают значения нагрузок на одиночные оси. После того как обе оси будут взвешены, вычисляют полную массу ТС суммированием зарегистрированных значений для двух нагрузок на оси и записывают значение полной массы ТС. Эту операцию необходимо выполнить пять раз при движении ТС в одном направлении и пять раз при движении в противоположном направлении. Если весы предназначены для работы только в одном направлении, то выполняют пять проездов только в направлении, указанном в документации на весы. Каждая ось устанавливается в центре ГПУ. При этом ТС должно оставаться неподвижным, двигатель должен быть заглушен, тормоза отпущены, трансмиссия выключена.

Для предотвращения качения ТС допускается использовать противооткатные приспособления.

ТС должны быть загружены в соответствии с их грузоподъемностью и установленными на данном участке дороги весовыми параметрами.

-

7.4.1.2 Определить полную массу контрольных ТС путем взвешивания ТС целиком или аналогично п. 7.4.1.1, с погрешностью, не превышающей 1/3 наименьшего соответствующего значения предела допускаемой погрешности при поверке в режиме взвешивания в движении.

-

7.4.1.3 Вычислить среднеарифметическое значение статической нагрузки для каждой одиночной оси эталонного ТС на рессорной подвеске с двумя осями:

N

V Axle, Axle. =-!-------,где i - номер одиночной оси;

N - число взвешиваний каждой оси в статическом режиме;

Axlei - показания весов при определении нагрузки на одиночную ось.

Суммируют два средних значения статических нагрузок на каждую ось для определения среднего значения полной массы неподвижного ТС по формуле

VM = y! Axle(7)

вычисленные после

Допускается использовать записанные значения полной массы ТС, каждого взвешивания и вычислять среднее значение полной массы неподвижного двухосного ТС по формуле:

_

(8)

Вычислить исправленные среднеарифметические значения нагрузки на одиночные оси.

Вычисляют скорректированное среднее значение нагрузки на одиночную ось следующим образом: где VMref - действительное значение полной массы контрольного ТС, определенное при взвешивании ТС целиком.

CorrAxle, = Ах1е( х

VM

(9)

Значения эталонной нагрузки на одиночную ось для двухосного контрольного ТС должны быть исправленными среднеарифметическими значениями, вычисленными как указано выше (формула 7).

Для обеспечения прослеживаемости сумма исправленных среднеарифметических значений нагрузок на одиночные оси контрольного ТС должна быть равна действительному значению полной массы контрольного ТС:

2__________

VMref = £ CorrAxlei (10)

i=l

7.4.2 Определение погрешности весов при взвешивании в движении

-

7.4.2.1 Все процедуры взвешивания должны начинаться с эталонного ТС, расположенного до начала подъездных путей на расстоянии, достаточном для достижения ТС равномерной скорости движения перед въездом на них.

Для поверки эталонные ТС должны использоваться как в ненагруженном, так и в нагруженном состоянии. Значения статических нагрузок на эталонные одиночные оси должны быть определены с ненагруженным и нагруженным ТС так. чтобы осевые нагрузки охватывали по возможности диапазон взвешивания весов.

Поверка должна быть выполнена, как минимум при двух различных нагрузках на оси, т.е. одна около минимального и одна около максимального (для образцового двухосного ТС на рессорной подвеске при максимально допустимой нагрузке на оси) значения массы осей.

Скорость каждого ТС должна сохраняться по возможности постоянной в процессе каждого взвешивания в движении.

Для каждого ТС и каждой нагрузки должны быть выполнены не менее десяти проездов:

-

- шесть проездов - по центру ГПУ:

-

- два проезда - ближе к левой стороне ГПУ;

-

- два проезда - ближе к правой стороне ГПУ.

Внимание - Осевые нагрузки и полная масса ТС при проведении поверки, не должны превышать значений, установленных действующими правилами дорожного движения на участке дороги в месте установки весов.

7.Д.2.2 Определение погрешности весов при определении массы одиночных осей двухосного контрольного ТС на рессорной подвеске в движении

Провести взвешивание ТС в соответствии с 7.4.2.1 и записать два значения массы одиночных осей двухосного ТС на рессорной подвеске (ненагруженного и нагруженного), которые показаны весами или распечатаны принтером. Показания весов и распечатка нагрузок на одиночные оси и полная масса ТС должны быть зарегистрированы после автоматического взвешивания.

Вычисляют разность (погрешность) для каждого записанного значения нагрузки на одиночную ось двухосного ТС и соответствующего значения эталонной нагрузки на одиночную ось (7.4.1.2).

Максимальная разность (погрешность) между каждой зарегистрированной массой одиночной оси и значением эталонной нагрузки на одиночную ось (7.4.1.2), не должна превышать большего из следующих значений:

а) значения из таблицы 4. округленного до ближайшего большего значения цены деления;

б) Id - при первичной поверке;

в) 2d - при периодической поверке.

Таблица 4- Метрологические характеристики

|

Класс точности при определении нагрузки на одиночную ось по ГОСТ 33242-2015 |

Процент от условно истинного значения статической эталонной нагрузки на одиночную ось | |

|

при первичной поверке |

при периодической поверке | |

|

А |

±0,25 % |

±0,50 % |

|

В |

±0.50 % |

±1,00% |

|

С |

±0.75 % |

±1,50% |

|

D |

±1.00% |

±2.00 % |

|

Е |

±2.00 % |

±4,00 % |

|

F |

±4.00 % |

±8.00 % |

-

7.4.2.3 Определение погрешности весов при определении массы одиночных осей и группы осей всех типов контрольных ТС в движении кроме двухосного контрольного ТС с жесткой рамой

Провести взвешивание ТС в соответствии в соответствии с п.7.4.2.1 и записать значения массы одиночных осей и групп осей ТС (ненагруженного и нагруженного), как они показаны весами или распечатаны принтером. Показания весов и распечатка нагрузок на одиночные оси, группы осей и полная масса ТС должны быть зарегистрированы после автоматического взвешивания.

Вычислить среднеарифметические значения нагрузки на одиночные оси и, если требуется, среднеарифметические значения нагрузки на группы осей:

n__

____ E1-1 Axle, Axle i=-------- ,

(11)

n

где i - номер одиночной оси: n - число взвешиваний в движении: Axle | — зарегистрированные нагрузки для этой оси.

п ____

___ Ei-i Group, Group = --------- (12)

n

где i - номер группы;

п - число взвешиваний в движении;

Groupi— зарегистрированные значения нагрузок для этой группы осей.

Используя значения, индицированные или напечатанные поверяемыми весами для полной массы ТС, вычислить среднеарифметическое значение полной массы эталонного ТС

п____

X vm, VM=-i^--- (13)

п

Можно также просуммировать среднеарифметические значения нагрузки на одиночные оси и нагрузки на группы осей, чтобы определить среднеарифметическое значение полной массы ТС

___ q g

VM =Х Axle + XGroup (14)

i=l i=0

где q - число одиночных осей на ТС;

g - число групп осей на ТС (может быть ноль).

Вычислить исправленные среднеарифметические значения нагрузки на одиночные оси и, если требуется, исправленное среднеарифметическое значение нагрузки на группу(ы)

______ ___ VMref

Corr Axle i=Ах lei------- (15)

VM

_______ ___ VMref (16) CorrGrop, = Group, ------

VM

где - VM ref - действительное значение полной массы эталонного ТС, определенное при взвешивании целиком.

Для обеспечения прослеживаемости сумма исправленных среднеарифметических значений нагрузок на одиночные оси и нагрузок на группы осей эталонного ТС должна быть равна действительному значению полной массы эталонного ТС:

где q - число одиночных осей;

g - число групп осей на ТС (может быть ноль).

Вычислить отклонение нагрузки на каждую одиночную ось от соответствующего исправленного среднеарифметического значения нагрузки на одиночную ось и, если требуется, отклонение нагрузки на каждую группу осей от соответствующего исправленного среднеарифметического значения нагрузки на группу осей:

Dev Axlej = Corr Axlei- Corr Axlei (18)

Dev Groupi = Corr Groupi- Corr Groupi (19)

Ни одно из отклонений не должно превышать предела допускаемого отклонения для соответствующего класса точности

Пределы допускаемого отклонения (MPD) от скорректированного среднего значения нагрузки на ось или от скорректированного среднего значения на группу осей для всех типов контрольных ТС кроме контрольного двухосного ТС с жесткой рамой в движении не превышают большего из следующих значений:

а) значения в соответствии с таблицей 5. округленного до ближайшего значения цены деления:

б) 1 d n - при первичной поверке, 2 d n - при периодической поверке, где п - число осей в группе, для одиночных осей n = 1.

Таблица 5 - Метрологические характеристики

|

Класс точности при определении нагрузки на одиночную ось или группу осей по ГОСТ 33242-2015 |

Процент от скорректированного среднего значения нагрузки на одиночную ось или скорректированного среднего значения нагрузки на группу осей | |

|

при первичной поверке |

при периодической поверке | |

|

А |

±0.50 % |

±1,00% |

|

В |

±1,00% |

±2,00 % |

|

С |

±1.50% |

±3,00 % |

|

D |

±2,00 % |

±4,00 % |

|

Е |

±4.00 % |

±8,00 % |

|

F |

±8.00 % |

±16,00% |

7.4.2.4 Определение погрешности весов при определении полной массы ТС в движении

Полную массу ТС при взвешивании в движении определить по результатам взвешивания по пп. 7.4.2.2 и 7.4.2.3.

Пределы допускаемой погрешности (МРЕ) при определении полной массы ТС в движении не превышают большего из следующих значений:

а) рассчитанному в соответствии с таблицей 6 и округленному до ближайшего значения цены деления:

б) 1 d п - при первичной поверке. 2 d n - при периодической поверке;

где п - число осей при суммировании.

Таблица 6 - Метрологические характеристики

|

Класс точности при определении полной массы ТС по ГОСТ 33242-2015 |

Процент от условно истинного значения полной массы ТС | |

|

при первичной поверке |

при периодической поверке | |

|

1 |

2 |

3 |

|

0,5 |

±0,25 % |

±0,50 % |

|

1 |

±0,50 % |

±1,00% |

Продолжение таблицы 6

|

1 |

2 |

3 |

|

2 |

±1,00% |

±2,00 % |

|

5 |

±2,50 % |

±5,00 % |

|

10 |

±5,00 % |

±10,00% |

8 Оформление результатов поверки

-

8.1 Результаты поверки оформляют протоколами произвольной формы.

-

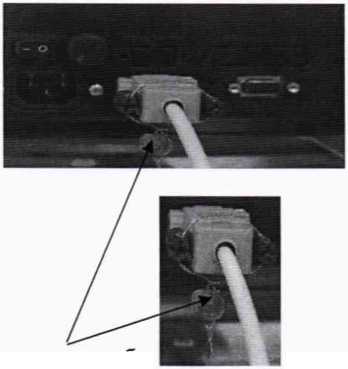

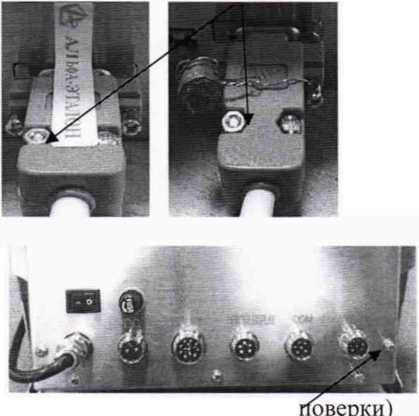

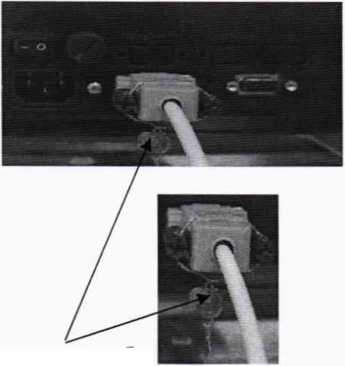

8.2 При положительных результатах поверки в соответствии с установленным порядком оформляется свидетельство о поверке, на которое наносится знак поверки, и производится пломбирование узлов весов с нанесением знака поверки на пломбы, в соответствии со схемой пломбировки на рисунке 2.

-

8.3 При отрицательных результатах поверки весы к применению не допускается и в соответствии с установленным порядком оформляется извещение о непригодности к применению, с указанием причин непригодности, а весы к эксплуатации не допускают.

пломба (место нанесения знака

СТТ

пломба

(место нанесения знака поверки)

СТТ—SMART

пломба (место нанесения знака поверки)

CTT-SWIFT

Начальник управления метрологии

ЗАО КИП «МЦЭ»

Ведущий специалист ЗАО КИП «МЦЭ»

Рисунок 2 - Схема пломбировки индикаторов, обозначение мест нанесения знака поверки

15