Методика поверки «Газосигнализаторы СГА, СГС и СГУ» (ТДВЦ.421453.001 ΜΠ)

УТВЕРЖДАЮ

Технический директор ООО «ИЦРМ»

М. С. Казаков

2020 г.

Газосигнализаторы СТА, СГС и СГУ

Методика поверки

ТДВЦ.421453.001 МП г. Москва

2020

Содержание-

1.1 Настоящая методика поверки распространяется на газосигнализаторы СГА, СГС, СГУ (далее — газосигнализаторы), и устанавливает методы, а также средства их первичной и периодической поверок.

-

1.2 На первичную поверку следует предъявлять газосигнализатор до ввода в эксплуатацию и после ремонта.

-

1.3 На периодическую поверку следует предъявлять газосигнализатор в процессе эксплуатации и хранения.

-

1.4 Допускается проведение поверки отдельных измерительных каналов газосигнализаторов, с обязательным указанием в свидетельстве о поверке информации об объеме проведенной поверки, в соответствии действующей нормативной документацией.

-

1.5 Интервал между поверками 1 год.

-

1.6 Основные метрологические характеристики приведены в таблице 1.

Таблица

- Основные метрологические характеристики

Газосигнализатор

Определяемый компонент

Пороги срабатывания сигнализации

Пределы допускаемой абсолютной погрешности срабатывания сигнализации

СГА

метан (СНд)

«Аварийный порог»

10% НКПР’

±5 % НКПР'

пропан (СзГЦ)

«Аварийный порог»

10 % НКПР’

±5 % НКПР’

СГУ

монооксид углерода (СО)

« Преду пред ител ьн ый порог»

20 мг/м3

±5 мг/м3

«Аварийный порог»

100 мг/м3

±25 мг/м3

СГС

метан (СНд)

«Аварийный порог»

10% НКПР'

±5 % НКПР'

пропан (СзНк)

«Аварийный порог»

10% НКПР'

±5 % НКПР'

монооксид углерода (СО)

«Аварийный порог»

---------------j----

50 мг/м'

±25 мг/м3

- НКПР - нижний концентрационный предел распространения пламени, значения НКПР указаны в соответствии с ГОСТ Р МЭК 60079-20-1-2011.

-

2.1 При проведении поверки выполняют операции, указанные в таблице 2.

Таблица 2

|

Наименование операции поверки |

Номер пункта методики поверки |

Необходимость выполнения | |

|

при первичной поверке |

при периодической поверке | ||

|

Внешний осмотр |

8.1 |

Да |

Да |

|

Опробование |

8.2 |

Да |

Да |

|

Подтверждение соответствия программного обеспечения |

8.3 |

Да |

Да |

|

Определение нормируемых метрологических характеристик |

8.4 |

Да |

Да |

-

2.2 Последовательность проведения операций поверки обязательна.

-

2.3 При получении отрицательного результата в процессе выполнения любой из операций поверки газосигнализатор бракуют и его поверку прекращают.

-

3.1 При проведении поверки рекомендуется применять средства поверки, приведённые в таблице 4.

-

3.2 Применяемые средства поверки должны быть исправны, средства измерений поверены и иметь действующие документы о поверке. Испытательное оборудование должно быть аттестовано. ГСО-ПГС в баллонах под давлением должны иметь действующие паспорта.

-

3.3 Допускается применение аналогичных средств поверки, в том числе ГСО состава газовых смесей, метрологические характеристики которых обеспечивают приготовление поверочных газовых смесей (ПГС) с характеристиками, соответствующими приведенным в таблице 3.

Таблица 3

|

Определяемый компонент |

Значение объемной доли определяемого компонента в ГСО-ПГС |

Пределы допуска-емого отклонения |

Источник получения ГСО-ПГС | |||

|

ГСО-ПГС № 1 |

ГСО-ПГС №2 |

ГСО-ПГС № 3 |

ГСО-ПГС №4 | |||

|

Метан |

0,22 % ± 5 % отн. (5 % НКПР) |

0,66 % ± 5 % отн. (15 % НКПР) |

2,2 % отн. (для ГСО-ПГС № 1) 1,49 % отн. (для ГСО-ПГС № 2) |

ГСО-ПГС состава СНд/воздух рег.№ 10703-2015 | ||

|

Пропан |

0,085 % ± 5 % отн. (5 % НКГ1Р) |

0,255 % ± 5 % отн. (15 % НКПР) |

5,4 % отн. (для ГСО-ПГС № 1) 4,2 % отн. (для ГСО- ПГС № 1) |

ГСО-ПГС состава С3Н8/возду х рег.№ 10704-2015 | ||

|

Монооксид углерода (модификация СГУ) |

0,00129% ± 3 % отн.1 (15 мг/м3)2) |

0,00215 % ± 3 % отн. ” (25 мг/м3)2) |

0.00644 % ± 3 % отн.1 (75 мг/м3) 2) |

0,01073 % ± 3 % отн.1) (125 мг/м3) 2) |

±5 % отн. |

ГСО-ПГС состава СО/воздух рег.№ 10532-2014 |

|

Монооксид углерода (модификация СГС) |

0.00215 % ± 3 % отн. 1 (25 мг/м3) 2) |

0,00644 % ± 3 % отн. ” (75 мг/м3) 2) |

±5 % отн. |

ГСО-ПГС состава СО/воздух рег.№ 10532-2014 | ||

Таблица 4

|

№ |

Наименование, Обозначение |

Номер пункта Методики |

Рекомендуемый тип средства поверки и его регистрационный номер в Федеральном информационном фонде или метрологические характеристики |

|

Основные средства поверки | |||

|

1. |

Стандартные образцы состава газовые смеси |

8.3 |

Метан-воздух (ГСО 10703-2015), в баллонах под давлением (технические характеристики ГС приведены в таблице 3) Пропан-воздух (ГСО 10704-2015), в баллонах под давлением (технические характеристики ГС приведены в таблице 3) Оксид углерода-воздух (ГСО 10532-2014), в баллонах под давлением (характеристики ГС приведены в таблице 3) Поверочный нулевой газ (ПНГ) - воздух марки Б по ТУ 6-21 -5-82 в баллонах под давлением |

|

Вспомогательные средства поверки (оборудование) | |||

|

2. |

Секундомер |

8.3 |

Секундомер механический СОСпр-2б-2-010, per. №11519-11 |

|

3. |

Редуктор баллонный |

8.3 |

Редуктор баллонный БКО 50-4, наибольшая пропускная способность 50 м3/ч |

|

4. |

Ротаметр |

8.3 |

Ротаметр с местными показаниями типа РМ модификации РМ-А-0,063 ГУЗ, per. № 59782-15 |

|

5. |

Вентиль точной регулировки |

8.3 |

Вентиль точной регулировки ВТР-1 |

|

6. |

Трубки поливинилхлоридные |

8.3 |

Трубки поливинилхлоридные 6x1,5 мм по ТУ 64-2-286- 79, диаметр условного прохода 5 мм, толщина стенки 1 мм |

|

7. |

Насадка |

8.3 |

Насадка адаптер для подачи ГС |

|

8. |

Термогигрометр электронный |

8.1,8.2. 8.3 |

Термогигрометр электронный «CENTER» модель 313, per. №22129-09 |

|

9. |

Барометр-анероид метеорологический |

8.1,8.2, 8.3 |

БАММ-1, per. № 5738-76 |

-

4.1 К проведению поверки допускают лица, имеющие документ о повышении квалификации в области поверки средств измерений электрических величин.

-

4.2 Поверитель должен пройти инструктаж по технике безопасности и иметь действующее удостоверение на право работы в электроустановках с напряжением до 1000 В с квалификационной группой по электробезопасности не ниже III.

-

5.1 Помещение, где проводится поверка должно бьггь оборудовано приточновытяжной вентиляцией.

-

5.2 При работе с чистыми газами и газовыми смесями в баллонах под давлением необходимо соблюдать «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», утвержденные Ростехнадзором 25.03.14 № 116.

-

5.3 Следует выполнять требования, изложенные в «Правилах технической эксплуатации электроустановок потребителей (ПТЭ)», «Правила техники безопасности при эксплуатации электроустановок потребителей» и «Правила устройства электроустановок (ПУЭ)», утвержденных в установленном порядке.

-

5.4 Не допускается сбрасывать ГСО-ПГС в атмосферу рабочих помещений.

-

6.1 При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающего воздуха от +15 до +25 °C;

-

- относительная влажность воздуха от 20 до 85 %;

-

- атмосферное давление от 84 до 108 кПа.

-

7.1 Перед проведением поверки необходимо выполнить следующие подготовительные работы:

-

- изучить эксплуатационные документы на поверяемые газосигнализаторы, а также руководства по эксплуатации на применяемые средства поверки;

-

- выдержать газосигнализаторы в условиях окружающей среды, указанных в п. 6.1, не менее 1 ч, если они находились в климатических условиях, отличающихся от указанных в п. 6.1;

-

- подготовить к работе средства поверки и выдержать во включенном состоянии в соответствии с указаниями руководств по эксплуатации;

-

- баллоны с ГСО-ПГС выдержать в помещении, в котором проводят поверку в течение 24 часов;

-

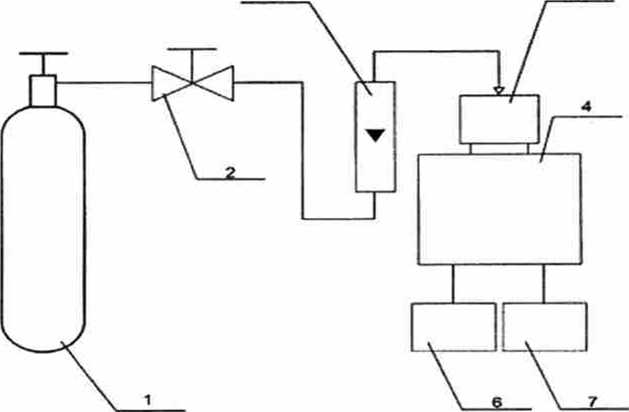

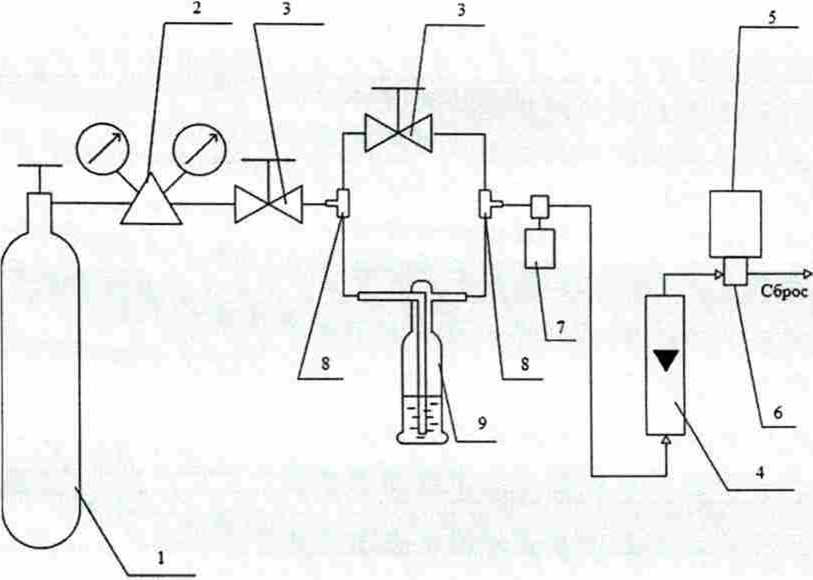

- собрать схему подачи ГС в соответствии с рис.1;

-

- включить приточно-вытяжную вентиляцию.

3

5

-

1 - баллон с ГС;

-

2 - вентиль точной регулировки (или редуктор баллонный);

-

3 - индикатор расхода (ротаметр);

-

4 - газосигнализатор (показан условно);

-

5 - насадка адаптер для подачи ГС;

-

6 - электромагнитный запорный клапан (при наличии);

-

7 - подключение к сети переменного/постоянного тока.

Рисунок 1 - Схема подачи ГС на газосигнализатор при проведении поверки

8 ПРОВЕДЕНИЕ ПОВЕРКИ-

8.1 Внешний осмотр

При проведении внешнего осмотра газосигнализаторов проверяют:

-

- соответствие комплектности перечню, указанному в руководстве по эксплуатации;

-

- соответствие серийного номера указанному в руководстве по эксплуатации;

-

- чистоту и исправность разъемов;

-

- маркировку и наличие необходимых надписей на газосигнализаторе;

-

- отсутствие механических повреждений и ослабление крепления элементов конструкции (повреждение корпуса, разъёма) газосигнализатора и устройств, входящих в состав газосигнализатора;

-

- сохранность линий связи газосигнализатора.

Результат внешнего осмотра считают положительным, если выполняются все вышеуказанные требования.

-

8.2 Опробование

-

8.2.1 Опробование проводить в следующей последовательности:

-

-

1) включить газосигнализатор в сеть питания;

-

2) на лицевой панели газосигнализатора загорится индикатор питания и начнет прерывисто светиться зеленым цветом. Далее газосигнализатор переходит в рабочий режим в течении 40 с;

-

3) по истечении времени установления рабочего режима газосигнатизатора, индикатор питания должен обеспечивать постоянное свечение.

Результаты считаются положительными, если газосигнализатор работоспособен в соответствии с руководством по эксплуатации.

-

8.3 Подтверждение соответствия программного обеспечения

Для проверки соответствия ПО выполняют следующие операции:

-

- проводят визуализацию идентификационных данных ПО газосигнализаторов (номер версии встроенного ПО указывается на наклейке газосигнализатора);

-

- сравнивают полученные данные с идентификационными данными, установленными при проведении испытаний для целей утверждения типа и указанными в Описании типа газосигнализаторов (приложение к Свидетельству об утверждении типа).

Результат подтверждения соответствия ПО газосигнализаторов считают положительным, если идентификационные данные соответствуют указанным в описании типа (приложение к Свидетельству об утверждении типа).

-

8.4 Определение нормируемых метрологических характеристик

-

8.4.1 Определение абсолютной погрешности газосигнализатора проводят по схеме рисунка 1 в следующем порядке:

-

Проверка порогов срабатывания сигнализации и определение допускаемой абсолютной погрешности газосигнализаторов при измерении довзрывоопасной концентрации горючего газа (метан, пропан) проводится путем выполнения следующих операций:

-

1) Подают на вход газосигнализатора поочередно ГСО-ПГС (таблица 3) в соответствии с исполнением, в последовательности №№ 1-2 с расходом 0,4 - 0,6 л/мин;

-

2) Визуально контролируют срабатывание электромагнитного клапана (при наличии) при подаче ГС №2. Результаты поверки считаются положительными, если выполняются следующие условия:

-

- при подаче ГСО-ПГС № 1 не происходит срабатывания сигнализации;

-

- при подаче ГСО-ПГС № 2 срабатывает сигнализация (загорается светодиодный индикатор «Аварийный порог» и срабатывает звуковая сигнализация, происходит закрытие электромагнитного клапана (при наличии).

Такой результат означает, что абсолютная погрешность газосигнализаторов при измерении довзрывоопасной концентрации горючего газа не превышает значений, указанных в таблице 1 настоящей методики поверки.

Проверка порогов срабатывания сигнализации и определение погрешности газосигнализаторов при измерении объемной доли монооксида углерода:

-

1) Подают на вход газосигнатизатора поочередно ГСО-ПГС (таблица 3) в последовательности №№1-2-3-4 для модификации газосигнализатора СГУ и ГСО-ПГС (таблица

-

3) в последовательности №№1-2 для модификации газосигнализатора СГС по каналу монооксида углерода;

-

2) Визуатьно контролируют срабатывание электромагнитного клапана (при наличии) при подаче ГС №4 для модификации газосигнализатора СГУ и ГС №2 для модификации газосигнализатора СГС по каналу монооксида углерода.

Результаты поверки считаются положительными, если выполняются следующие условия для модификации газосигнализатора СГУ:

-

- при подаче ГСО-Г1ГС № 1 не происходит срабатывания сигнализации;

-

- при подаче ГСО-ПГС № 2 происходит срабатывание сигнализации по уровню «Предупредительный порог» (мигает светодиодный индикатор «Предупредительный порог», звучит прерывистый звуковой сигнал);

-

- при подаче ГСО-ПГС № 3 происходит срабатывание сигнализации по уровню «Предупредительный порог», (мигает светодиодный индикатор «Предупредительный порог», звучит прерывистый звуковой сигнал);

-

- при подаче ГСО-ПГС № 4 срабатывает сигнализация по уровню «Аварийный порог» (загорается светодиодный индикатор «Аварийный порог» и звучит постоянный звуковой сигнал, происходит закрытие электромагнитного клапана).

Результаты поверки считаются положительными, если выполняются следующие условия для модификации газосигнализатора СГС по каналу монооксида углерода:

-

- при подаче ГСО-ПГС № 1 не происходит срабатывания сигнализации;

- при подаче ГСО-ПГС № 2 срабатывает сигнализация по уровню «Аварийный порог» (загорается светодиодный индикатор «Аварийный порог» и звучит постоянный звуковой сигнал, происходит закрытие электромагнитного клапана).

Это означает, что абсолютная погрешность газосигнализаторов при измерении объемной доли монооксида углерода не превышает значений, указанных в таблице 1 настоящей методики поверки.

-

8.4.2 Определение времени срабатывания сигнализации

Определение времени срабатывания сигнализации проводится совместно с определением абсолютной погрешности газосигнализаторов по п. 8.3.1. настоящей методики с использованием секундомера. С помощью секундомера измеряют время срабатывания сигнализации от начала подачи ГСО-ПГС № 2 для модификаций газосигнализаторов СГА и СГС по каналам измерения довзрывоопасной концентрации горючего газа (метан, пропан), ГСО-ПГС № 4 для модификации газосигнализатора СГУ и ГСО-ПГС № 2 для модификации газосигнализатора СГС по каналу монооксида углерода.

Результат проверки времени срабатывания сигнализации считают положительным, если время срабатывания не превышает:

-по каналу горючего газа 15 с;

-по каналу монооксида углерода 90 с.

9 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ-

9.1 Положительные результаты поверки газосигнализаторов оформляют свидетельством о поверке по форме, установленной в документе «Порядок проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке», утвержденному приказом Минпромторга России от 2 июля 2015 г. № 1815, и (или) отметкой в паспорте.

-

9.2 Знак поверки наносится на свидетельство о поверке и (или) в паспорт.

-

9.3 При отрицательных результатах поверки газосигнализатор не допускается к применению до выяснения причин неисправностей и их устранения. После устранения обнаруженных неисправностей проводят повторную поверку, результаты повторной поверки - окончательные.

-

9.4 Отрицательные результаты поверки газосигнализатора оформляют извещением о непригодности по форме, установленной в документе «Порядок проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке», утвержденному приказом Минпромторга России от 2 июля 2015 г. № 1815, свидетельство о предыдущей поверке аннулируют, а газосигнализатор не допускают к применению.

Заместитель начальника отдела испытаний

и поверки средств измерений ООО «ИЦРМ» _____________Ю. А. Винокурова

Инженер ООО «ИЦРМ»

_______________И. И. Буров

«_

М. п.

СОГЛАСОВАНО

Директор ООО «Деви»

А. В. Круглов

.»________________2020 г.

УТВЕРЖДАЮ

Технический директор

ООО «ИЦРМ»

____________________М. С. Казаков

«__»_____________2020 г.

М. п.

ПРОГРАММА ИСПЫТАНИЙ В ЦЕЛЯХ УТВЕРЖДЕНИЯ ТИПА г. Москва

2020 г.

Настоящая программа испытаний средств измерений в целях утверждения типа устанавливает объект испытаний, количество представляемых на испытания средств измерений, содержание и объём испытаний, условия проведения испытаний, методы (методики) испытаний, опробование методики поверки, определение интервала между поверками, анализ конструкции средства измерений.

1. ОБЪЕКТ ИСПЫТАНИЙ-

1.1 Настоящая программа предназначена для проведения испытаний в целях утверждения типа и распространяется на газосигнализаторы СГА, СГУ, СГС, выпускаемые по техническим условиям ТУ 4215-001-32713256-19 ООО «Деви».

-

1.2 Газосигнализаторы СГА, СГУ, СГС (далее - газосигнализаторы) предназначены для непрерывного автоматического контроля содержания горючих газов, монооксида углерода, в воздухе помещений.

-

1.3 Характер производства - серийный.

-

1.4 На испытания представляется 6 (шесть) образцов газосигнализаторов: 2 образца модификации СГА по каналам метана и пропана; 1 образец модификации СГУ по каналу монооксида углерода; 3 образца модификации СГС по каналам метана, пропана и монооксида углерода. Образцы отобраны в соответствии с п. 7.4 ПМГ 121-2013 «Государственная система обеспечения единства измерений. Порядок проведения испытаний средств измерений в целях утверждения типа». Выбранное количество является необходимым и достаточным для подтверждения заявленных характеристик и для принятия решения о распространении результатов испытаний на весь тип средства измерений. Процедура отбора выполнена методом случайной выборки из образцов средств измерений, подготовленных к выпуску в обращение.

Результаты испытаний данных образцов распространяются на весь тип газосигнализаторов СГА, СГУ, СГС.

-

1.5 Кроме образцов средств измерений Заявитель представляет на испытания технические условия на них в соответствии с МИ 3290-2010.

-

2.1 Содержание, объем и перечень испытаний в целях утверждения типа сигнализаторов приведены в таблице 1.

Таблица 1

|

Содержание испытаний. |

Методы испытаний (№ пункта программы испытаний) |

Средства измерений, оборудование и приборы |

|

1. Оценка полноты, правильности и способов выражения метрологических и технических характеристик, нормированных в технической документации и их соответствие требованиям нормативных документов Государственной системы обеспечения единства измерений |

п. 4.2 |

Визуально |

|

2. Проверка внешнего вида, комплектности и маркировки |

п.4.3 |

Визуально |

|

Содержание испытаний. |

Методы испытаний (№ пункта программы испытаний) |

Средства измерений, оборудование и приборы |

|

3. Проверка габаритных размеров и массы |

п. 4.4 |

Линейка измерительная металлическая 500 мм, регистрационный номер в Федеральном информационном фонде 20048-05; Весы неавтоматического действия платформенные ВСП-30/5-4ТК, регистрационный номер в Федеральном информационном фонде 54975-13 Термогигрометр электронный «CENTER» модель 313, регистрационный номер в Федеральном информационном фонде 22129-09; Барометр-анероид метеорологический БАММ-1, регистрационный номер в Федеральном информационном фонде 5738-76 |

|

4. Опробование |

п. 4.5 |

Термогигрометр электронный «CENTER» модель 313, регистрационный номер в Федеральном информационном фонде № 22129-09; Барометр-анероид метеорологический БАММ-1, регистрационный номер в Федеральном информационном фонде 5738-76 |

|

5. Подтверждение соответствия программного обеспечения |

п. 4.6 |

Визуально |

|

6. Проверка времени установления рабочего режима и функционирования управления электромаг нитным клапаном |

п. 4.7 |

Метан - воздух, паспорт № 20, баллон № 92361, объемная доля определяемого компонента 0,866 %, действителен до 15.01.2021 г., ГСО 10703-2015, изготовитель АО «МГПЗ»; Пропан - воздух, паспорт № 9800, баллон № 5459, объемная доля определяемого компонента 0,383 %, действителен до 28.08.2021г., ГСО 10704-2015, изготовитель АО «МГПЗ»; Оксид углерода - воздух, объемная доля оксида углерода 2050 млн *, баллон № 3187, паспорт № 28300, срок действия 27.11.2020, ГСО 10532-2014, изготовитель ООО «МОНИТОРИНГ»; Воздух марки Б по ТУ 6-21-5-82 в баллонах под давлением, баллон № |

|

Содержание испытаний. |

Методы испытаний (№ пункта про-граммы испытаний) |

Средства измерений, оборудование и приборы |

|

3948, паспорт действителен до 30.05.2020 г., выдан АО «МГПЗ». Генератор газовых смесей ГГС-Р. регистрационный номер в Федеральном информационном фонде 62151-15; Редуктор баллонный БКО-50-4; Ротаметр РМ-А-0,063 ГУЗ, регистрационный номер в Федеральном информационном фонде 59782-15. верхняя граница диапазона 0,063 мЗ/ч; Секундомер механический СОСпр-2б-2-010, регистрационный номер в Федеральном информационном фонде 11519-11; Осциллограф цифровой запоминающий WR 62XI-A, регистрационный номер в Федеральном информационном фонде 40909-09 Трубки поливинилхлоридные 6x1,5 мм по ТУ 64-2-286-79, диаметр условного прохода 5 мм, толщина стенки 1 мм; Вентиль точной регулировки ВТР-1; Насадка адаптер для подачи ГС; Клапан газовый бытовой КГБ-15Н; Термогигрометр электронный «CENTER» модель 313, регистрационный номер в Федеральном информационном фонде 22129-09; Барометр-анероид метеорологический БАММ-1, регистрационный номер в Федеральном информационном фонде 5738-76 Измеритель параметров микроклимата «МЕТЕОСКОП-М», регистрационный номер в Федеральном информационном фонде 32014-11 | ||

|

7. Определение метрологических характеристик |

п.4.8 |

Метан - воздух, паспорт № 20, баллон № 92361, объемная доля определяемого компонента 0,866 %, действителен до 15.01.2021 г., ГСО 10703-2015, изготовитель АО «МГПЗ»; Пропан - воздух, паспорт № 9800, баллон № 5459, объемная доля определяемого компонента 0,383 %, действителен до 28.08.2021г., ГСО 10704-2015, изготовитель АО |

|

Содержание испытаний. |

Методы испытаний (№ пункта программы испытаний) |

Средства измерений, оборудование и приборы |

|

«МГПЗ»; Оксид углерода - воздух, объемная доля оксида углерода 2050 млн баллон № 3187, паспорт № 28300, срок действия 27.11.2020, ГСО 10532-2014, изготовитель ООО «МОНИТОРИНГ»; Воздух марки Б по ТУ 6-21-5-82 в баллонах под давлением, баллон № 3948, паспорт действителен до 30.05.2020 г., выдан АО «МГПЗ». Генератор газовых смесей ГГС-Р, регистрационный номер в Федеральном информационном фонде 62151-15; Редуктор баллонный БКО-50-4; Ротаметр РМ-А-0,063 ГУЗ, регистрационный номер в Федеральном информационном фонде 59782-15, верхняя граница диапазона 0,063 мЗ/ч; Секундомер механический СОСпр-2б-2-010, регистрационный номер в Федеральном информационном фонде 11519-11; Трубки поливинилхлоридные 6x1,5 мм по ТУ 64-2-286-79, диаметр условного прохода 5 мм, толщина стенки 1 мм; Вентиль точной регулировки ВТР-1; Насадка адаптер для подачи ГС; Клапан газовый бытовой КГБ-15Н; Термогигрометр электронный «CENTER» модель 313, регистрационный номер в Федеральном информационном фонде 22129-09; Барометр-анероид метеорологический БАММ-1, регистрационный номер в Федеральном информационном фонде 5738-76 Измеритель параметров микроклимата «МЕТЕОСКОП-М», регистрационный номер в Федеральном информационном фонде 32014-11 | ||

|

8. Испытание газосигнализаторов в транспортной таре на прочность к воздействию механодииамиче- |

п. 4.9 |

Приборы по п. 4.7 Станция для калибровки преобразователей вибрации модели 9155D-831, регистрационный номер в |

|

Содержание испытаний. |

Методы испытаний (№ пункта программы испытаний) |

Средства измерений, оборудование и приборы |

|

ских нагрузок, соответствующих условиям транспортирования |

Федеральном информационном фонде 45699-10 | |

|

9. Проверка влияния климатических воздействий |

п. 4.10 |

Приборы по п. 4.7 Камера климатическая СМ-70/100-120 ТВХ (диапазон воспроизводимых температур от минус 70 до плюс 100 °C, погрешность воспроизведения заданного значения температуры ±2 °C); |

|

10. Проверка влияния воздействия повышенной и пониженной влажности анализируемой среды |

п. 4.11 |

Склянка. Тип СН по ГОСТ 25336-82, номинальная вместимость 500 см3; Тройник газовый из поливинилхлорида ТУ 64-2-286-79 Вода дистиллированная по ГОСТ 6709-72; Преобразователь измерительный температуры и влажности ИПТВ (исполнение ИПТВ-206/М1-02-02), регистрационный номер в Федеральном информационном фонде 16447-08. |

|

11. Проверка потребляемой мощности газосигнализаторов и проверка устойчивости газосигнализаторов к изменению напряжения |

п.4.12 |

Приборы по п. 4.7 Источник питания постоянного тока GPR-73060D, регистрационный номер в Федеральном информационном фонде 55898-13; Клещи электроизмерительные АРРА 138, регистрационный номер в Федеральном информационном фонде 49302-12; |

|

12. Апробация методики поверки |

п. 4.13 |

Приборы по п. 4.7 |

|

13. Проверка соответствия метрологических характеристик обязательным требованиям, приведенным в Приказе № 425 от 07.12.2012 г. Минприроды России |

п.4.14 |

Не требуются |

|

14. Проверка наличия дополнительных документов, подтверждающих соответствие газосигнализаторов обязательным требованиям, предъявляемым к данному типу средств измерений и его производству |

п. 4.15 |

Визуально |

-

3.1 Все испытания, если условия их проведения не указаны при описании методов, проводят при следующих условиях:

-

- температура воздуха в помещении от плюс 15 до плюс 25 °C;

-

- относительная влажность воздуха в помещении от 20 до 85 %;

-

- атмосферное давление от 84 до 108 кПа.

-

3.2 При проведении проверок должны быть соблюдены требования безопасности.

Помещение, в котором проводят испытания должно быть оборудовано приточновытяжной вентиляцией.

При работе с чистыми газами и газовыми смесями в баллонах под давлением необходимо соблюдать «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», утвержденные приказом Федеральной службой по экологическому, технологическому и атомному надзору от 25 марта 2014 года № 116

Следует выполнять требования, изложенные в «Правилах технической эксплуатации электроустановок потребителей (Г1ТЭ)», «Правила техники безопасности при эксплуатации электроустановок потребителей» и «Правила устройства электроустановок (ПУЭ)», утвержденных в установленном порядке.

-

3.3 К работе с газосигнализаторами и проведению испытаний допускаются лица, имеющие техническое образование и изучившие руководства по эксплуатации средства измерений и средств испытаний, прошедшие проверку знаний правил техники безопасности и эксплуатации газосигнализаторов.

-

3.4 При проведении испытаний все применяемые средства измерений должны быть поверены, а испытательное оборудование должно быть аттестовано.

-

3.5 Перед проведением испытаний газосигнализаторы должны быть выдержаны не менее 2 часов в помещении, в котором проводят испытания, а баллоны с ГС - не менее 24 часов.

-

3.6 Проверить наличие паспортов и срока годности используемых ГС.

-

3.7 Подготовить газосигнализаторы к работе согласно указаниям руководства по эксплуатации.

-

3.8 Подготовить к работе эталонные и вспомогательные средства в соответствии с требованиями их эксплуатационной документации.

-

4.1 Перед проведением испытаний газосигнализаторы должны быть извлечены из транспортной тары и выдержаны не менее 2 часов в условиях окружающей среды по п.

-

3.1 настоящей программы, если условия хранения или транспортирования отличались от указанных.

-

4.2 Оценка полноты, правильности и способов выражения метрологических (далее - MX) и технических (далее - ТХ) характеристик, нормированных в технической и эксплуатационной документации (далее - ТД), и их соответствие требованиям нормативных документов Государственной системы обеспечения единства измерений.

Провести анализ MX и ТХ, полноты, правильности и способов их выражения, методов определения MX в ТД, а также их соответствия требованиям ГОСТ 8.009-84.

При выявлении обоснованной необходимости дополнения или корректировки метрологических и технических характеристик, указанных в ТД изготовителя, требуется проинформировать уполномоченного представителя изготовителя об обязательности внесения соответствующих изменений в ТД.

Результаты испытаний считать положительными, если полнота, правильность и способы выражения Х1Х и ТХ в ТД изготовителя соответствуют требованиям ГОСТ 8.009-84 и имеются методы их определения.

-

4.3 Проверка внешнего вида, комплектности и маркировки

При проведении внешнего осмотра газосигнализаторов необходимо проверить:

-

- отсутствие механических повреждений и внешних дефектов корпуса, влияющих на работоспособность газосигнализатора;

-

- комплектность преобразователей в соответствии с руководством по эксплуатации;

-

- наличие маркировки корпуса согласно требованиям руководства по эксплуатации.

Результат внешнего осмотра считать положительным, если соблюдаются вышеупомянутые требования.

-

4.4 Проверка габаритных размеров и массы осуществляется методом прямых измерений при помощи соответствующих измерительных инструментов.

Результаты проверки считают удовлетворительными, если измеренные значения габаритных размеров и массы не превышают значений, представленных в приложении Б.

-

4.5 Опробование

Опробование проводят в следующей последовательности:

-

1) включить газосигнализатор в сеть питания;

-

2) на лицевой панели газосигнализатора загорается индикатор питания и начинает прерывисто светиться зеленым цветом. Далее в течение 40 с газосигнализатор переходит в рабочий режим;

-

3) по истечении времени установления рабочего режима газосигнализатора, индикатор питания должен обеспечивать постоянное свечение;

Результаты считаются положительными, если газосигнализатор работоспособен в соответствии с руководством по эксплуатации.

-

4.6 Подтверждение соответствия программного обеспечения

Для проверки соответствия ПО выполняют следующие операции:

-

- проводят визуализацию идентификационных данных ПО газосигнализаторов (номер версии вс троенного ПО указывается на наклейке газосигнализатора);

-

- сравнивают полученные данные с идентификационными данными, указанными в декларации полноты документации, уровня защиты и отсутствия недокументированных возможностей программного обеспечения средств измерений (приложение 1 к Декларации).

Результат подтверждения соответствия ПО газосигнализаторов считают положительным, если идентификационные данные соответствуют указанным в декларации полноты документации, уровня защиты и отсутствия недокументированных возможностей программного обеспечения средств измерений (приложение 1 к Декларации).

-

4.7 Проверка времени установления рабочего режима и функционирования управления электромагнитным клапаном

-

4.7.1 Проверку времени установления рабочего режима газосигнализаторов проводят в следующем порядке:

-

-

1) выдержать газосигнализатор в выключенном состоянии не менее 2 ч в условиях окружающей среды по п. 3.1 настоящей программы;

-

2) собрать схему, представленную на рисунке 1 Приложения В

-

3) включить электрическое питание и секундомер, зафиксировать 40 секунд и подавать на вход газосигнализатора с помощью насадки для подачи ГСО-ПГС № 4 (таблица А.1 Приложения А) для модификации газосигнализатора СГУ по каналу монооксида углерода, ГСО-Г1ГС № 2 (таблица А.1 Приложения А) для модификации газосигнализатора СТС по каналу монооксида углерода и ГСО-ПГС № 2 (таблица А.1 Приложения А) по каналу горючих газов для модификаций СГА и СГС.

-

4) зафиксировать время от момента подачи ГСО-ПГС до срабатывания сигнализации.

Результат испытания считают положительным, если время установления рабочего режима не превышает по каналу горючего газа и по каналу монооксида углерода 40 секунд и если время срабатывания сигнализации после установления рабочего режима не превышает:

-по каналу горючего газа 15 с;

-по каналу монооксида углерода 90 с.

-

4.7.2 Проверку функционирования управления электромагнитным клапаном проводят в следующем порядке:

-

1) собрать схему, представленную на рисунке 1 Приложения В;

-

2) к выходу по напряжению для управления электромагнитным клапаном подключают осциллограф цифровой запоминающий WR 62XI-A (далее - осциллограф);

-

3) включают газосигнализатор;

-

4) по истечении времени выхода на режим, фиксируют показания осциллографа. Напряжение должно отсутствовать;

-

5) поочередно подают, одновременно включая секундомер:

-

- на вход сигнализатора ПГС № 2 по каналу горючего газа для модификаций СГА и СГС;

-

- на вход сигнализатора ПГС № 4 по каналу монооксида углерода для модификаций СГУ;

-

- на вход сигнализатора ПГС № 2 по каналу монооксида углерода для модификаций СГС;

Результаты считают положительными, если напряжение скачкообразно изменится от 8 до 25 В, не более чем через 2 мин после подачи, соответствующей ПГС.

-

4.8 Определение метрологических характеристик

-

4.8.1 Проверка порогов срабатывания сигнализации и определение допускаемой абсолютной погрешности газосигнализаторов.

-

Проверка порогов срабатывания сигнализации и определение допускаемой абсолютной погрешности газосигнализаторов при измерении довзрывоопасной концентрации горючего газа (метан, пропан) проводится путем выполнения следующих операций:

-

1) собрать схему, представленную на рисунке 1 Приложения В

-

2) подать на вход газосигнализатора поочередно ГСО-ПГС (таблица А.1 Приложения А в последовательности №№ 1-2 с расходом 0,4 - 0,6 л/мин. Операцию повторить два раза.

Результаты испытаний считаются положительными, если выполняются следующие условия:

-

- при подаче ГСО-ПГС № 1 не происходит срабатывания сигнализации;

-

- при подаче ГСО-ПГС № 2 срабатывает сигнализация (загорается светодиодный индикатор «Аварийный порог» и срабатывает звуковая сигнализация, происходит закрытие электромагнитного клапана).

Такой результат означает, что абсолютная погрешность газосигнализаторов при измерении довзрывоопасной концентрации горючего газа не превышает значений,

указанных в таблице Б 1 Приложения Б настоящей программы испытаний (срабатывание сигнализации при подаче ПГС № 2 означает, что абсолютная погрешность

газосигнализаторов при измерении довзрывоопасных концентраций горючего газа (метана и пропана) не превышает ± 5 % НКПР).

-

4.8.2 Проверка порогов срабатывания сигнализации и определение абсолютной погрешности газосигнализаторов при измерении объемной доли монооксида углерода:

-

1) собрать схему, представленную на рисунке 1

-

2) на вход газосигнализатора подают поочередно ГСО-ПГС №№ 1-2-3-4 (таблица А.1 Приложения А) для модификации газосигнализатора СГУ и ГСО-ПГС №№ 1-2 (таблица А.1 Приложения А) для модификации газосигнализатора СГС по каналу монооксида углерода. Операцию повторить два раза.

Результаты испытаний считаются положительными, если выполняются следующие условия для модификации газосигнализатора СГУ:

-

- при подаче ГСО-ПГС № 1 не происходит срабатывания сигнализации;

-

- при подаче ГСО-ПГС № 2 происходит срабатывание сигнализации по уровню «Предупредительный порог» (мигает светодиодный индикатор «Предупредительный порог», звучит прерывистый звуковой сигнал);

-

- при подаче ГСО-ПГС № 3 происходит срабатывание сигнализации по уровню «Предупредительный порог», (мигает светодиодный индикатор «Предупредительный порог», звучит прерывистый звуковой сигнал);

-

- при подаче ГСО-ПГС № 4 срабатывает сигнализация по уровню «Аварийный порог» (загорается светодиодный индикатор «Аварийный порог» и звучит постоянный звуковой сигнал, происходит закрытие электромагнитного клапана).

Результаты испытаний считаются положительными, если выполняются следующие условия для модификации газосигнализатора СГС:

-

- при подаче ГСО-ПГС № 1 не происходит срабатывания сигнализации;

-

- при подаче ГСО-ПГС № 2 срабатывает сигнализация по уровню «Аварийный порог» (загорается светодиодный индикатор «Аварийный порог» и звучит постоянный звуковой сигнал, происходит закрытие электромагнитного клапана).

Это означает, что абсолютная погрешность газосигнализаторов при измерении объемной доли монооксида углерода не превышает значений, указанных в таблице Б1 Приложения Б настоящей программы испытаний.

-

4.8.3 Проверка времени срабатывания сигнализации.

Проверка времени срабатывания сигнализации проводится совместно с проверкой порогов срабатывания сигнализации и определения абсолютной погрешности газосигнализаторов по п.п. 4.7.1-4.7.2 настоящей программы с использованием секундомера. С помощью секундомера измеряют время от начала подачи ГСО-ПГС № 2 для модификаций газосигнализаторов СГА и СГС по каналам измерения довзрывоопасной концентрации горючего газа (метан, пропан), ГСО-ПГС № 4 для модификации газосигнализатора СГУ и ГСО-ПГС № 2 для модификации газосигнализатора СГС по каналу монооксида углерода.

Результат проверки времени срабатывания сигнализации считают положительным, если время срабатывания не превышает:

-по каналу горючего газа 15 с;

-по каналу монооксида углерода 90 с.

-

4.9 Испытание газосигнализаторов в транспортной таре на прочность к воздействию механодинамических нагрузок, соответствующих условиям транспортирования, проводят по ГОСТ 13320-81.

-

4.10 Проверка влияния климатических воздействий

Проверка влияния климатических воздействий заключается в определении значений погрешностей измерений при воздействии пониженной и повышенной температуры и изменения относительной влажности окружающей сред в соответствии, и осуществляется при помощи камеры климатической СМ-70/180-250 ТВХ (далее камера). а также приборов, указанных в таблице 1 в следующей последовательности:

-

1) помещают газосигнализатор в камеру;

-

2) включают камеру в соответствии с руководством по эксплуатации;

-

3) устанавливают температуру в камере -10 °C и поддерживают с погрешностью ±2 °C;

-

4) выдерживают газосигнализатор во включенном состоянии при данной температуре не менее 2 ч;

-

5) проверяют погрешность по п.п. 4.7.1-4.7.2;

-

6) повышают температуру в камере верхней рабочей температуры (+45) °C и поддерживают с погрешностью ±2 °C;

-

7) выдерживают газосигнализатор во включенном состоянии при данной температуре не менее 2 ч;

-

8) определяют погрешности по п.п. 4.7.1-4.7.2;

-

9) устанавливают температуру в камере (+25) °C, влажность 20 % и поддерживают с погрешностью ±2 °C и ±2 %;

-

10) выдерживают газосигнализатор во включенном состоянии при данной температуре и влажности не менее 2 ч;

-

11) проверяют погрешность по п.п. 4.7.1-4.7.2.

-

12) устанавливают влажность в камере 50 % и поддерживают с погрешностью ±2 %;

-

13) выдерживают газосигнализатор во включенном состоянии при данной температуре и влажности не менее 2 ч;

-

14) проверяют погрешность по п.п. 4.7.1-4.7.2.

-

15) устанавливают влажность в камере 85 % и поддерживают с погрешностью ±2%;

-

16) выдерживают газосигнализатор во включенном состоянии при данной температуре и влажности не менее 2 ч;

-

17) проверяют погрешность по п.п. 4.7.1-4.7.2.

Результаты считаются положительными, если полученные значения погрешностей при воздействии климатических факторов не превышают значений, указанных в таблице Б1 Приложения Б настоящей программы.

-

4.11 Проверка влияния воздействия повышенной и пониженной влажности анали-зируемой среды:

Проверка влияния воздействия повышенной и пониженной влажности анализируемой среды заключается в определении значений погрешностей измерений при воздействии и изменения анализируемой сред в соответствии с ГОСТ Р 52350.29.1-2010, и осуществляется при помощи склянки, типа СН по ГОСТ 25336-82, а также приборов, указанных в таблице 1 в следующей последовательности:

-

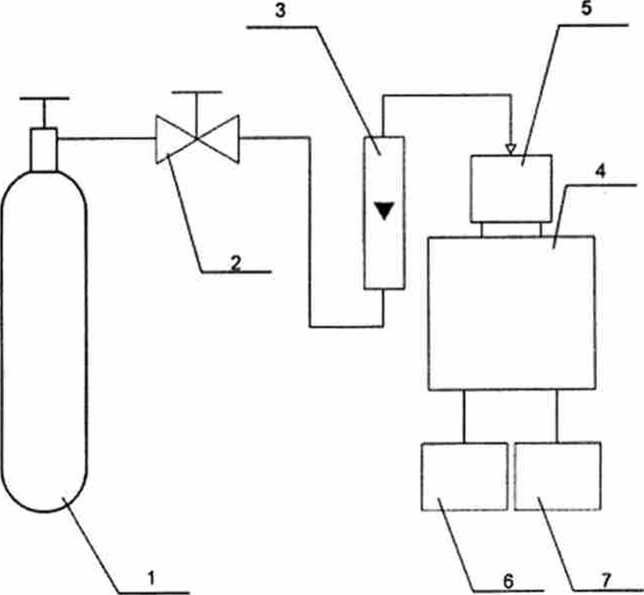

1) собрать схему, представленную на рисунке 2 Приложения В

-

2) увлажняют ГСО-ПГС до 20 % путем пропускания ГСО-ПГС через склянку, типа СН с дистиллированной водой по схеме рисунка 2 Приложения В;

-

3) полученную влажность контролируют с помощью преобразователя измерительного температуры и влажности ИПТВ;

-

4) проверяют погрешность по п.п. 4.7.1-4.7.2.

-

5) увлажняют ГСО-ПГС до 50 % путем пропускания ГСО-ПГС через склянку, типа СН с дистиллированной водой по схеме рисунка 2 Приложения В;

-

6) полученную влажность контролируют с помощью преобразователя измерительного температуры и влажности ИПТВ;

-

7) проверяют погрешность по п.п. 4.7.1-4.7.2.

-

8) увлажняют ГСО-ПГС до 85 % путем пропускания ГСО-ПГС через склянку, типа СН с дистиллированной водой по схеме рисунка 2 Приложения В;

-

9) полученную влажность контролируют с помощью преобразователя измерительного температуры и влажности ИПТВ;

-

10) проверяют погрешность по п.п. 4.7.1-4.7.2.

Результаты считаются положительными. если полученные значения погрешностей при воздействии повышенной и пониженной влажности анализируемой среды не превышают значений, указанных в таблице Б1 Приложения Б настоящей программы.

-

4.12 Проверка потребляемой мощности газосигнализаторов и проверка устойчивости газосигнализаторов к изменению напряжения

Проверку устойчивости газосигнализаторов к изменению напряжения питания проводят в следующем порядке:

-

1) установить значение напряжения питания постоянного тока 9 В и включить электрическое питание газосигнализатора, выдержать в течение времени установления рабочего режима;

-

2) подать на вход газосигнализатора с помощью насадки для подачи ГС поочередно ГСО-Г1ГС как указано в п.п. 4.7.1-4.7.2. Зафиксировать показания;

-

3) установить значение напряжения питания постоянного тока 25 В, через 120 мин подать на газосигнализатор ГСО ПГС, как указано в п. 2), зафиксировать показания;

Результат проверки устойчивости газосигнализаторов к изменению напряжения питания считают положительным, если абсолютная погрешность газосигнализаторов не превышает пределов, указанных в таблице Б1 Приложения Б настоящей программы.

Проверка потребляемой мощности

Проверку потребляемой мощности газосигнализаторов проводить следующим образом:

-

1) собрать схему проверки согласно рисунку 2.

-

2) включить газосигнализатор и источник питания постоянного тока GPR-73060D (далее по тексту - GPR-73060D) в соответствии с руководствами по эксплуатации.

PV - клещи токоизмерительные АРРА-138;

РА - клещи токоизмерительные АРРА-138.

Рисунок 2 - Структурная схема проверки потребляемой мощности

-

3) с помощью GPR-73060D установить значение напряжения электропитания постоянного тока устройства Un соответствующее нормальным условиям применения (12 В). Напряжение измерять с помощью клещей токоизмерительных АРРА-138.

-

4) с помощью клещей токоизмерительных АРРА-138 измерить максимальное значение силы тока потребления 1П, А.

-

5) рассчитать выходную мощность Sn, Вт. для Umjn=9 В и Umax=25 В, по формуле (1):

Sn = Un-In. (1)

Результаты проверки считают положительными, если полученные значения потребляемой мощности не превышают значений, указанных в таблице Б2 Приложения Б настоящей программы.

-

4.13 Апробация методики поверки проводится одновременно с определением метрологических характеристик по 4.7 настоящей программы испытаний.

Результаты проверки считают положительными, если полученные значения абсолютной погрешности измерений газосигнализаторов при измерении довзрывоопасной концентрации горючего газа и объемной доли монооксида углерода не превышает значений. указанных в таблице Б 1 Приложения Б настоящей программы испытаний.

Проверяется возможность нанесения знака поверки на корпус газосигнализаторов.

Результаты апробации методики поверки считаются удовлетворительными, если по результатам поверки подтверждены все заявленные метрологические характеристики средства измерений.

-

4.14 Проверка соответствия метрологических характеристик обязательным требованиям. приведенным в приказе № 425 от 07.12.2012 г. Минприроды России.

Проверка соответствия метрологических характеристик обязательным требованиям по пунктам 1.1 и 1.2 Приказа № 425 от 07.12.2012 г. Минприроды России (измерение концентрации органических и неорганических веществ в атмосферном воздухе с предельно допустимой погрешностью 5=±(10...25) % и в промышленных выбросах в атмосферу с предельно допустимой погрешностью 5=±(8...25) % проводится одновременно с проверкой метрологических характеристик газосигнализаторов.

Результаты испытаний считаются положительными, если метрологические характеристики газосигнализаторов соответствуют обязательным требованиям по пунктам 1.1 и

-

1.2 Приказа № 425 от 07.12.2012 г. Минприроды России (измерение концентрации органических и неорганических веществ в атмосферном воздухе с предельно допустимой погрешностью 5=±(10...25) % и в промышленных выбросах в атмосферу с предельно допустимой погрешностью 5=±(8...25) %.

-

4.15 Проверка наличия дополнительных документов, подтверждающих соответствие газосигнализаторов обязательным требованиям, предъявляемым к данному типу средств измерений и его производству

-

4.15.1 Проверка наличия дополнительных документов, подтверждающих соответствие газосигнализаторов обязательным требованиям, предъявляемым к данному типу средств измерений.

-

Проверка выполняется путем установления наличия следующего документа:

-

- зарегистрированной в Таможенном союзе декларации о соответс твии требованиям действующих в Российской Федерации и Таможенном союзе стандартов и технических регламентов Таможенного союза ТР ТС 020/2011 «Электромагнитная совместимость технических средств».

Проверяется подлинность зарегистрированной в Таможенном союзе декларации по ее номеру на сайте Федеральной службы по аккредитации в разделе «Реестры», «Декларации о соответствии», «Национальная часть единого реестра зарегистрированных деклараций о соответствии, оформленных по единой форме».

-

4.15.2 Проверка наличия дополнительных документов, подтверждающих соответствие газосигнализаторов обязательным требованиям, предъявляемым к производству данного типа средств измерений, выполняется путем установления наличия следующего документа:

-

- заключения о подтверждении производства промышленной продукции на территории Российской Федерации, выданного Министерством промышленности и торговли Российской Федерации.

Проверяется соответствие наименования промышленной продукции, указанной в заключении, и наименования средства измерений, предоставленного на испытания. Проверяется срок действия заключения на момент проведения испытаний.

-

- уведомления от юридического лица о начале осуществления предпринимательской деятельности, выданного Федеральным агентством по техническому регулированию и метрологии.

Проверяется соответствие реквизитов организации, указанной в уведомлении, и реквизитов организации-изготовителя средства измерений, предоставленного на испытания.

5 ПРОВЕРКА ИДЕНТИФИКАЦИИ И ЗАЩИТЫ ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ-

5.1 Проверка документации в части программного обеспечения

-

5.1.1 Проверяются документы в части программного обеспечения (ПО) на полноту описания по следующим параметрам:

-

-

- описание программных функций, структуры данных, описания интерфейсов, связанных с представлением, отображением и записью метрологических характеристик;

-

- отсутствие скрытых недокументированных функций ПО;

-

- описание метода визуализации идентификации ПО;

-

- описание интерфейсов;

-

- описание способов хранения и вывода результатов измерений;

-

- описание требуемых для работы ПО системным и аппаратным средствам.

-

5.1.2 Проверяется наличие в представленной заявителем декларации информации о ПО, а также идентификационное наименование ПО, обозначение номера его версии и декларированный уровень защиты ПО от преднамеренных и непреднамеренных изменений в соответствии с Рекомендацией по метрологии Р 50.2.077-2014.

В протоколе испытаний «Проверка идентификации и защиты программного обеспечения» приводятся результаты проверки документации в части ПО по форме таблицы 2.

Таблица 2 - Проверка документации в части программного обеспечения

|

№ этапа программы испытаний |

Содержание проверки |

Результат проверки |

|

5.1 |

Наименование, обозначение версии ПО | |

|

Описание назначения ПО, его структуры и выполняемых функций, интерфейсов | ||

|

Описание метрологически значимой части ПО, форм представления, отображения, записи и вывода измерительной информации | ||

|

Описание системных и аппаратных средств | ||

|

Описание метода визуализации идентификации ПО |

-

5.2 Функциональная проверка программного обеспечения

-

5.2.1 При декларированном заявителем уровне зашиты ПО от изменений «высокий» по Рекомендации Р 50.2.077-2014 функциональная проверка выполняется путем анализа функционирования интерфейса при выполнении тестирования.

-

В процессе выполнения тестирования проверяются:

-

- идентификация версии программного обеспечения и ее визуализация (индицируемый номер версии должен соответствовать заявленному номеру версии в декларации Изготовителя);

-

- правильность выполнения команд программы в процессе выполнения операций тестирования (отсутствие ошибок и сбоев).

-

5.2.2 Результаты функциональной проверки оформляются в протоколе испытаний «Проверка идентификации и защиты программного обеспечения» по форме таблицы 3.

Пояснения результатов могут быть даны в форме примечаний к таблице.

Таблица 3 - Функциональная проверка программного обеспечения

|

№ этапа программы испытаний |

Содержание проверки |

Результат проверки |

|

5.2 |

Проверка идентификации и визуализации номера версии ПО на соответствие сведениям, указанным в декларации заявителя | |

|

Проверка выполнения операций тестирования образца СИ на отсутствие сообщений об ошибках и сбоях |

6 ОПРЕДЕЛЕНИЕ ИНТЕРВАЛА МЕЖДУ ПОВЕРКАМИ

-

6.1 Установление интервала между поверками производится исходя из следующего:

-

- интервал между поверками, рекомендованный в документации на газосигнализаторы;

-

- результаты проверки метрологических характеристик, отраженных в протоколах испытаний проверки метрологических характеристик;

-

- показатели надежности и иные данные, влияющие на установление интервала между поверками.

-

6.2 При отсутствии информации о показателях надежности, в соответствии с пунктом А. 1.1 Рекомендации РМГ 74-2004 допускается назначение интервала между поверками исходя из интервата между поверками аналогичных газосигнализаторов, зарегистрированных в Федеральном фонде по обеспечению единства измерений, с учетом рекомендаций в документах изготовителя и фактических результатов проверки метрологических характеристик образцов.

-

6.3 Результат установления интервала между поверками оформляется протоколом испытаний «Установление интервала между поверками» по форме таблицы 2.

В протоколе приводится ссылка на документы, в которых указан рекомендуемый интервал между поверками, наименование и обозначение методик поверки зарегистрированных в Федеральном фонде по обеспечению единства измерений аналогичных газосигнализаторов, ссылка на протоколы испытаний «Проверка метрологических характеристик».

Таблица 4 - Установление интервала между поверками

|

Данные для установления интервала между поверками |

Значение интервала между поверками |

Документы и дополнительная информация |

|

Интервал между поверками, рекомендуемый в документации на газосигнализаторы | ||

|

Интервал между поверками аналогичных газосигнати-заторов. зарегистрированных в Федеральном фонде по обеспечению единства измерений | ||

|

Результаты проверки метрологических характеристик образцов газосигнализаторов | ||

|

Расчет интервала между поверками по нормируемым показателям надежности газосигнашзаторов (по средней наработке на отказ) | ||

|

ВЫВОД: Рекомендуемый интерва! между поверками | ||

-

7.2 Проверка конструкции на ограничение доступа к частям газосигнализаторов, который может привести к искажению результатов измерений

-

7.2.1 Путем анализа ТД и внешнего осмотра образцов газосигнализаторов:

-

-

- проверяется наличие или отсутствие частей газосигнализаторов, элементов регулировки и подстройки, доступных пользователю, которые могут влиять на результаты измерений:

-

- устанавливается наличие мер по защите (пломбы, стикеры и др.) от несанкционированного доступа к частям газосигнализаторов, элементам регулировки и подстройки, если такие части и элементы имеются в конструкции газосигнализаторов;

-

- устанавливается возможность нанесения знака утверждения типа на корпус газосигнализаторов.

Внешний осмотр образца газосигнализаторов удостоверяется в протоколе фотографиями.

-

7.2.2 Результаты проверки конструкции оформляются в протоколе по форме таблицы 3.

Таблица 5 - Результаты анализа конструкции

|

Содержание проверки |

Результат проверки |

|

Наличие элементов регулировки и подстройки на панелях корпуса, доступных пользователю, которые могут влиять на результаты измерений | |

|

Меры по защите от несанкционированного доступа к внутренним к частям и элементам | |

|

Возможность нанесения знака утверждения типа |

Заместитель начальника отдела испытаний и поверки средств измерений ООО «ИЦРМ»

Инженер ООО «ИЦРМ»

Приложение А (обязательное)

ГСО-ПГС, используемые при испытаниях для определения метрологических характеристик газосигнализаторов

Таблица Л1- Технические характеристики ПГС, используемых при проведении испытаний

|

Определяемый компонент |

Значение объемной доли определяемого компонента в ГСО-ПГС |

Пределы допуска-емого отклонения |

Источник получения ГСО-ПГС | |||

|

ГСО-ПГС № 1 |

ГСО-ПГС №2 |

ГСО-ПГС №3 |

ГСО-ПГС №4 | |||

|

Метан |

0,225 % ± 3 % отн. (5.1 %НКПР) |

0,643 % ± 3 % отн. (14,6% НКПР) |

±2,5 % отн. |

ГСО-ПГС состава СН^/воздух рег.№ 10703-2015, ПНГ-воздух марки Б по ТУ 6-21-5-82 совместно с генератором газовых смесей ГГС -Р. per. № 62151-15 | ||

|

Пропан |

0,088 % ± 3 % отн. (5,2 % НКПР) |

0,243 % ± 3 % отн. (14,3 % НКПР) |

±4,5 % отн. |

ГСО-ПГС состава СзНв/воздух рег.№ 10704-2015, ПНГ-воздух марки Б по ТУ 6-21-5-82 совместно с генератором газовых смесей ГГС -Р, per. № 62151-15 | ||

|

Монооксид углерода (модификация СГУ) |

13,3 млн '* ± 7 % отн. (15,5 мг/м3) |

20,7 млн '* ± 7 % отн. (24,1 мг/м3) |

66.6 млн '* ± 7 % отн. (77.6 мг/м3) |

106,8 млн ’* ± 7 % отн. (124.5 мг/м3) |

±3,5 % отн. |

ГСО-ПГС состава СО/воздух рег.№ 10532-2014, ПНГ-воздух марки Б по ТУ 6-21-5-82 совместно с генератором газовых смесей ГТС -Р, per. № 62151-15 |

|

Монооксид углерода (модификация СТС) |

22,1 млн 4 ± 7 % отн. (25,8 мг/м3) |

62,1 млн 4 ± 7 % отн. (72,4 мг/м3) |

±3,5 % отн. |

ГСО-ПГС состава СО/воздух рег.№ 10532-2014. Г1НГ-воздух марки Б по ТУ 6-21-5-82 совместно с генератором газовых смесей ГГС -Р, per. № 62151-15 | ||

Приложение Б (обязательное)

Метрологические и технические характеристики газосигнализаторов приведены в таблицах Б1 и Б2.

Таблица Б1 - Метрологические характеристики газосигнализаторов

|

Газосигнализатор |

Определяемый компонент |

Пороги срабатывания сигнализации |

Пределы допускаемой абсолютной погрешности срабатывания сигнализации | |

|

СГ’А |

метан (СН4) |

«Аварийный порог» |

10% НКПР’ |

±5 % НКПР’ |

|

пропан (СзНв) |

«Аварийный порог» |

10% НКПР’ |

±5 % НКПР' | |

|

СТУ |

монооксид углерода (СО) |

«Предупредительный порог» |

20 мг/м3 |

±5 мг/м3 |

|

«Аварийный порог» |

100 мг/м3 |

±25 мг/м3 | ||

|

СТС |

метан (СН4) |

«Аварийный порог» |

10% НКПР’ |

±5 % НКПР' |

|

пропан (СзНв) |

«Аварийный порог» |

10% НКПР' |

±5 % НКПР' | |

|

монооксид углерода (СО) |

«Аварийный порог» |

50 мг/м3 |

±25 мг/м3 | |

- НКПР - нижний концентрационный предел распространения пламени, значения НКПР указаны в соответствии с ГОСТ Р МЭК 60079-20-1-2011.

Таблица Б2 - Основные технические характеристики сигнализаторов

|

Наименование характеристики |

Значение |

|

Время срабатывания сигнализации, с, не более

|

15 90 15/90’ |

|

Время установления рабочего режима, с, не более |

40 |

|

Параметры электрического питания: - напряжение питания от сети постоянного тока, В |

от 9 до 25 |

|

Потребляемая мощность, В А, не более

|

1,5 0,5 1,5 |

|

Время выдачи сигнала управления отсечным клапаном, с, не более |

1 |

|

Габаритные размеры корпуса газосигнализаторов (ДхШхВ), мм, не более |

110x80x26 |

|

Масса, кг, не более |

0,12 |

|

Степень защиты от влаги и пыли по ГОСТ 14254 |

IP42 |

|

Рабочие условия измерений:

|

от -10 до +45 от 20 до 85 от 84 до 108 |

|

Средний срок службы, лет. не менее |

10 |

|

Средняя наработка на отказ, ч. не менее |

45000 |

|

- Время срабатывания сигнализации, с, не более:

| |

Приложение В

(обязательное)

Схема подачи ГС на газосигнализаторы при проведении испытаний

-

1 - баллон с ГС (баллон или ГГС);

-

2 - вентиль точной регулировки (или редуктор баллонный);

-

3 - индикатор расхода (ротаметр);

-

4 - газосигнализатор (показан условно);

-

5 - насадка адаптер для подачи ГС;

-

6 - электромагнитный запорный клапан;

-

7 - подключение к источнику постоянного тока

Рисунок 1 - Схема подачи ГС на газосигнализаторы при проведении испытаний

-

1 - баллон с ГС (баллон или ГГС);

-

2 - редуктор баллонный;

-

3 - вентиль точной регулировки

-

4 - индикатор расхода (ротаметр);

4 - газосигнализатор (с полупроводниковым сенсором);

-

6 - насадка адаптер для подачи ГС;

-

7 - преобразователь измерительный температуры и влажности;

-

8 - тройник;

-

9 - склянка, типа СН

Рисунок 2 - Схема подачи увлажненной ГС на газосигнализаторы (с полупроводниковым сенсором) при проведении испытаний

20

Требования к допуску на приготовление ГС уменьшены относительно указанного в описаниях типа соответствующих стандартных образцов для уменьшения вероятности при поверке ошибки первого рода (признания негодными метрологически исправных газосигнализаторов).

Пересчет значений содержания оксида углерода, выраженных в единицах объемной доли, %, в единицы массовой концентрации, мг/м3, приведен для следующих условий окружающей среды: температура 20 °C, атмосферное давление 101,3 кПа