Методика поверки «гси.Дефектоскопы ультразвуковые «ScanMaster » (433-170-2019МП)

УТВЕРЖДАЮ

Заместитель генерального директора

Дефектоскопы ультразвуковые «ScanMaster UT/mate»

Дефектоскопы ультразвуковые «ScanMaster UT/mate»

Методика поверки

433-170-2019МПСанкт-Петербург

2019 год

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ

Дефектоскопы ультразвуковые «ScanMaster UT/mate»

МЕТОДИКА ПОВЕРКИ

Дата введения "_____"_________2019 г.

Настоящая методика поверки распространяется на дефектоскопы ультразвуковые «ScanMaster UT/mate» (далее дефектоскопы), изготовленные по технической документации фирмы - изготовителя ScanMaster Systems (IRT) Ltd., и устанавливает методы и средства первичной и периодической поверки.

Интервал между поверками - 1 год.

1. ОПЕРАЦИИ ПОВЕРКИ-

1.1. При проведении поверки должны быть выполнены операции, указанные в таблице 1.

Таблица 1 - Операции первичной и периодической поверок

|

Наименование операции |

Номер пункта методики |

Проведение операции при первичной поверке |

Проведение операции при периодической поверке |

|

Внешний осмотр |

7.1 |

да |

да |

|

Идентификация программного обеспечения (ПО) |

7.2 |

да |

да |

|

Опробование |

7.3 |

да |

да |

|

Определение диапазона, относительной погрешности установки амплитуды и частоты, абсолютной погрешности установки длительности следования импульсов возбуждения генератора дефектоскопа |

7.4 |

да |

да |

|

Определение диапазона и абсолюной погрешности установки коэффициента усиления предварительного усилителя сигнала на входе приемника и усилителя временной регулировки чувствительности |

7.5 |

да |

да |

|

Проверка полосы пропускания фильтров приёмника |

7.6 |

да |

нет |

|

Определение диапазона и абсолютной погрешности измерений глубины залегания дефектов в стали |

7.7 |

да |

да |

|

Определение диапазона и абсолютной погрешности измерений толщины изделия по стали |

7.8 |

да |

да |

-

1.2 Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

-

1.3 Поверка дефектоскопа прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а дефектоскоп признают не прошедшим поверку.

1.4. Поверка дефектоскопа в сокращенном объеме (измерение глубины залегания дефектов или толщины изделия по стали в соответствии с применяемым пьезоэлектрическим преобразователем) возможна с обязательным указанием этих сведений в свидетельстве о поверке.

2. СРЕДСТВА ПОВЕРКИ-

2.1 Рекомендуемые средства поверки указаны в таблице 2.

-

2.2 Средства, использующиеся для поверки, должны быть поверены и аттестованы в установленном порядке.

-

2.3 Приведенные средства поверки могут быть заменены на их аналоги, обеспечивающие определение метрологических характеристик дефектоскопа с требуемой точностью.

Таблица 2 - Средства поверки

|

Номер пункта методики поверки |

Наименование средства измерений или вспомогательного оборудования, номер документа, регламентирующего технические требования к средству, разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

1 |

2 |

|

7.4 |

Осциллограф Tektronix TDS-1002 (регистр. № 24019-06). Диапазон измерений в полосе частот от 0 до 60 МГц, погрешность ±1,6 %, Амплитуда входного напряжения 400 мВ до 200 В, погрешность ±3% |

|

Частотомер электронно-счетный CNT-90 (регистр. № 41567-09), 0,001 Гц -300 МГц. ПГ ±2-1 О*7 |

Продолжение таблицы 2

|

1 |

2 |

|

7.5, 7.6 |

Генератор сигналов сложной формы Agilent 33250А (регистр. № 22797-02), Синусоидальный сигнал частотой от 1 мкГц до 80 МГц, погрешность ±10’6 МГц, амплитуда от 1 мВ до 6 В, погрешность ±1% |

|

7.5, 7.6 |

Магазин затуханий МЗ-50-2. (регистр. № 06705-78), Диапазон частот: от 0,5 до 50,0 МГц, погрешность ±0,025 дБ |

|

7.7 |

Комплект образцов с искусственными отражателями КМД-4У (регистр. 35581-07), диапазон глубины залегания отражателей от 1 до 485 мм, абсолютная погрешность от ±0,1 до ±0,63 мм |

|

7.8 |

Комплект мер эквивалентной ультразвуковой толщины МЭТ-300 (регистр. № 51230-12) Диапазон толщин мер (0,6...300) мм, погрешность ±(0,006+0,001 Н) |

|

Вспомогательные устройства | |

|

7.4- 7.4.6 |

Нагрузка 50 Ом |

|

7.4 |

Штатный делитель осциллографа 1:10 |

-

3.1 К поверке дефектоскопа допускаются лица:

-

- прошедшие обучение в установленном порядке и аттестованные в качестве поверителей;

-

- изучившие нормативные документы на поверяемые дефектоскопы;

-

- имеющие опыт работы со средствами измерений параметров дефектоскопов ультразвуковых не менее одного года.

-

4.1. При проведении поверки должны быть соблюдены следующие требования безопасности:

-

- средства поверки и поверяемые средства, а также вспомогательное оборудование должны иметь защитное заземление;

-

- меры безопасности при подготовке и проведении измерений должны соответствовать требованиям ГОСТ 12.2.007.0-75 ССБТ.

-

4.2. Установку и подключение средств поверки, поверяемых приборов, а также вспомогательного оборудования проводят при выключенном питании.

-

5.1 При проведении поверки должны быть соблюдены следующие условия:

-

- температура окружающего воздуха, °C: 20 ± 5;

-

- относительная влажность воздуха, % 65 ±15;

-

- атмосферное давление, кПа: 100 ± 4.

-

6.1 Поверитель должен изучить техническое руководство к поверяемому дефектоскопу и руководства по эксплуатации используемых средств поверки.

-

6.2 Используемые средства поверки должны быть заземлены (занулены) и прогреты в течение времени, указанного в руководстве по эксплуатации.

-

7.1.1 При внешнем осмотре устанавливают соответствие ультразвукового прибора дефектоскопа и пьезоэлектрических преобразователей следующим требованиям:

-

- отсутствие механических повреждений корпуса, соединительных кабелей и электрических разъемов;

-

- комплектность и маркировка должны соответствовать требованиям, установленным в паспорте и техническом руководстве;

-

- контактирующая поверхность преобразователя должна быть очищена от загрязнений.

-

7.1.2 В случае несоответствия ультразвукового прибора дефектоскопа и пьезоэлектрических преобразователей хотя бы одному из выше указанных требований, они считаются непригодными к применению, и поверка не производится до устранения выявленных замечаний.

-

7.1.3 Если замечания устранить невозможно, выдается извещение о непригодности с указанием причин.

7.2. Идентификация программного обеспечения

-

7.2.1 Включить дефектоскоп согласно документу «Руководство пользователя».

-

7.2.2 После загрузки операционной системы запустить программу Instrument 4.0.ехе.

-

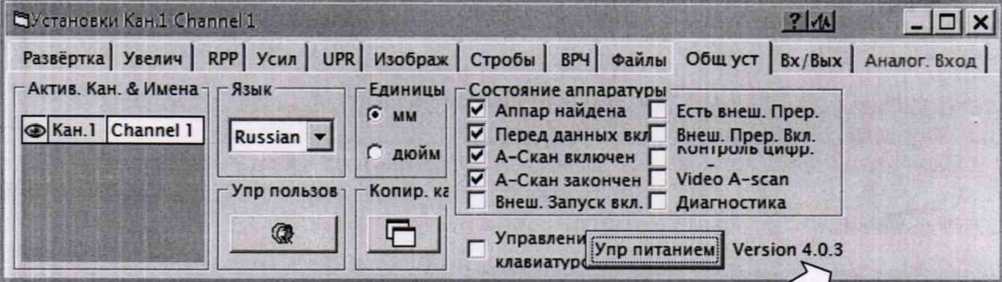

7.2.3 Во вкладке «Общ уст» программы прочитать идентификационные данные ПО

(Рисунок 1)._____________________________________________

Рисунок 1

-

7.2.4 Проверить идентификационные данные ПО на соответствие значениям, приведенным в таблице 3.

Таблица 3 - Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

ScanMaster’s |

|

Номер версии (идентификационный номер) ПО |

4.0.3 |

|

Цифровой идентификатор ПО |

отсутствует |

-

7.2.5 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если идентификационные данные ПО соответствуют значениям, приведенным в описании типа.

-

7.3.1 Подключить контактный пьезоэлектрический преобразователь типа П112-5-12/2-Б-01 или другой из комплекта дефектоскопа к разъемам ХМТ и RCV ультразвукового прибора.

-

7.3.2 Перейти на вкладку «Развертка» (Рисунок 2) и установить следующие параметры:

- Единицы:

Глубина;

-

Синхр. от поверх.:

Выкл;

-

Режим:

Абс;

-

Задержка:

0;

—

Диапазон:

300.

-

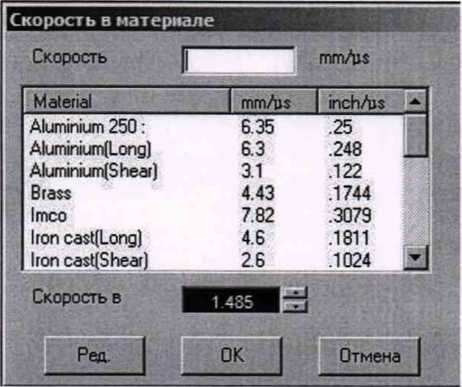

7.3.3 Скорость в материале (mm/ps) установить равной скорости ультразвуковых колебаний в комплекте мер КМД-4У путем выбора из перечня скоростей в меню «Единицы» или редактированием существующих значений нажатием на кнопку «Ред.» (Рисунок 3).

Рисунок 2

Рисунок 3

-

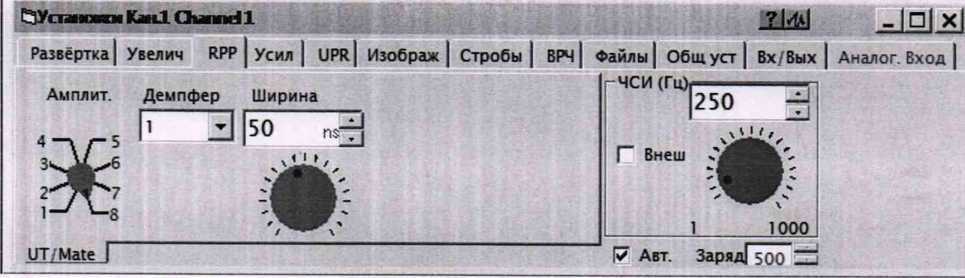

7.3.4 Перейти на вкладку «RPP» (Рисунок 4) и установить:

- Амплит.: 8;

Демпфер:

ЧСИ (Гц):

250.

Рисунок 4

-

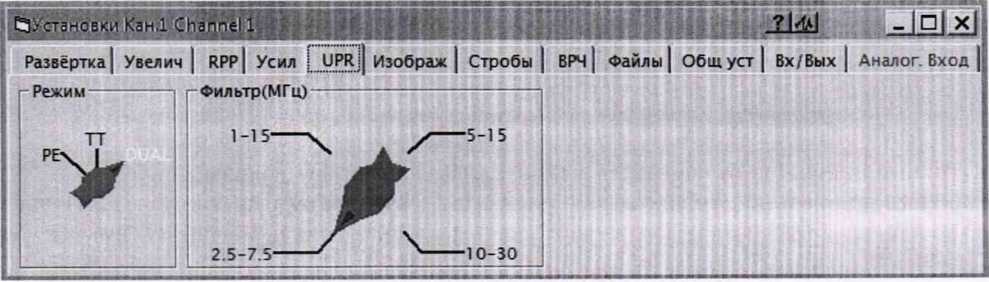

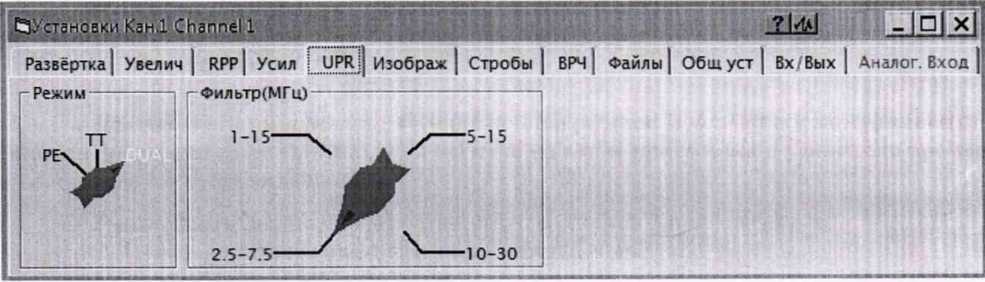

7.3.5 Перейти на вкладку «UPR» (Рисунок 5) и установить: - Режим: DUAL;

- Фильтр: «2,5-7,5».

Рисунок 5

-

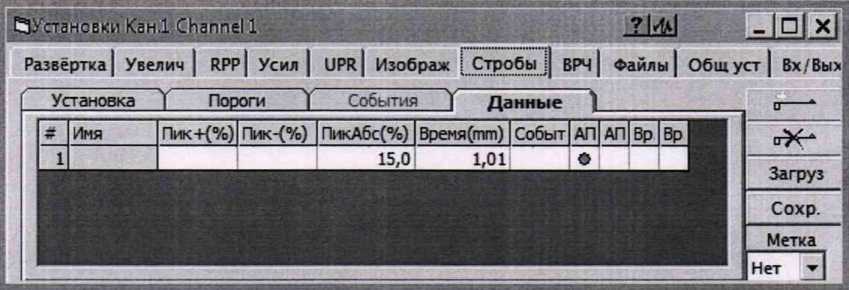

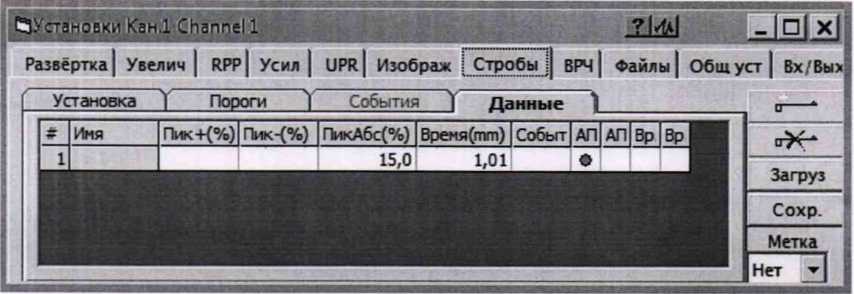

7.3.6 Перейти во вкладку «Стробы» (Рисунок 6). Произвести удаление всех стробов. Создать новый строб с параметрами:

-

- Задержка: 2 мм;

-

- Длительность: 10 мм;

-

- Метка: Все

Рисунок 6

7.3.7 Разместить ПЭП на образце с искусственным отражателем (диаметром 1,6 мм) КМД-4У, соответствующему пределу глубины залегания дефекта, предварительно нанеся контактную жидкость на поверхность меры.

-

7.3.8 Задать значения «Задержка» и «Диапазон» (вкладка «Увелич») и «Усиление» (вкладка «Усил») таким образом, чтобы на дисплее отображался эхо-сигнал от поверхности отражателя (Рисунок 7).

-

7.3.9 Убедиться в возможности выявления дефекта (в наличии изображения импульса от отражателя на экране прибора), на максимально возможной глубине его залегания (диапазоне).

Instrument-[Таппен] Channell >1 1ц1и1-бдв |*д I - !□[ х|

=JeJ

Рисунок 7

-

7.4. Определение диапазона, относительной погрешности установки амплитуды и частоты, абсолютной погрешности установки длительности следования импульсов возбуждения генератора дефектоскопа

-

7.4.1 Выполнить соединения в соответствии со схемой 1 приложения А.

7.4.2 Установить в ПО следующие параметры дефектоскопа:

В меню «Настройки» перейти на вкладку «UPR» (Рисунок 8) и установить:

-

- Режим: DUAL;

-

- Фильтр(МГц): 2,5 -7,5.

Рисунок 8

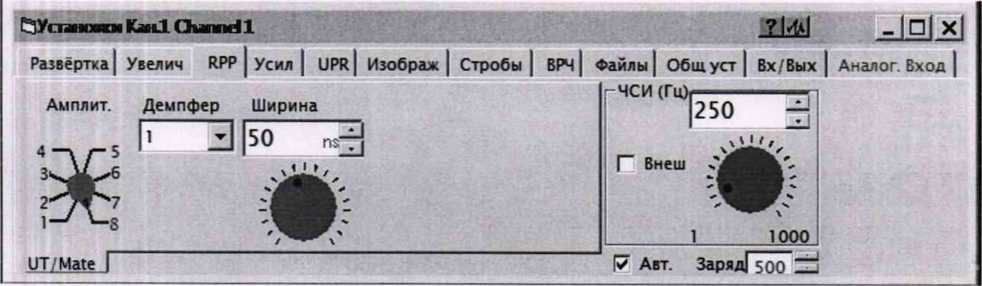

7.4.3 Перейти на вкладку «RPP» (Рис. 9) и установить максимальное значение амплитуды (350 В):

|

- Амплит.: ЧСИ (Гц): |

8; 250 Гц; | |

|

- |

Ширина: |

50 нс; |

|

- |

Демпфер: |

1; |

Рисунок 9

-

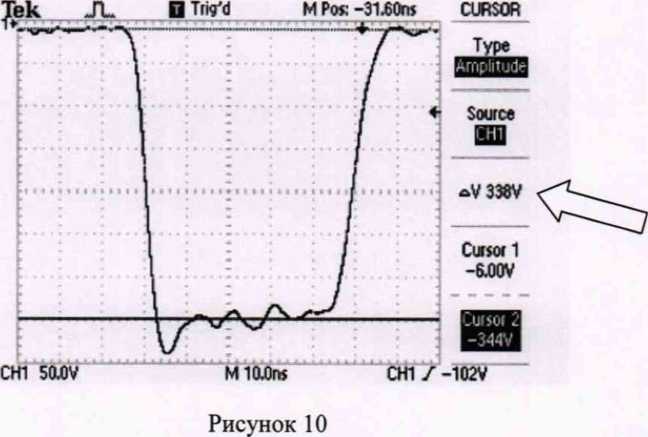

7.4.4 Измерить с помощью осциллографа амплитуду импульсов возбуждения, для чего:

-

- произвести компенсацию штатного делителя осциллографа по величине заброса;

-

- установить усреднение показаний «16»;

-

- произвести измерение амплитуды с помощью курсоров, как показано на рисунке 10.

-

7.4.5 Вычислить абсолютную погрешность установки амплитуды импульсов возбуждения по формуле (1):

Д=иг8 - Uo, (1)

где: Uo-максимальное значение амплитуды импульсов возбуждения, В;

иг8 - значения амплитуды импульсов возбуждения, измеренные осциллографом цифровым TDS-1002, В.

-

7.4.6 Произвести измерение амплитуды импульсов возбуждения Un по п.п. 7.4.4- 7.4.5 при положениях регулятора «Амплит.» от 1 до 7.

-

7.4.7 Перейти на вкладку «RPP» (Рисунок 4) и установить следующие значения:

Амплит.:

ЧСИ (Гц):

Ширина:

Демпфер:

8;

250 Гц;

10 нс;

1;

-

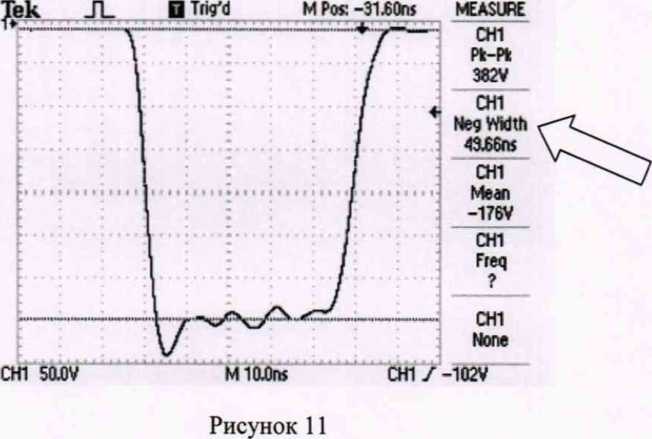

7.4.8 Измерить с помощью осциллографа длительность импульсов возбуждения тю на уровне 0,5 Urg, для чего:

-

- произвести компенсацию штатного делителя осциллографа по величине заброса;

-

- установить усреднение показаний «16»;

-

- произвести измерение длительности импульса с помощью функции автоматического измерения ширины импульса (параметр «Neg Width») как показано на рисунке 11.

-

7.4.9 Вычислить абсолютную погрешность установки длительности импульсов возбуждения по формуле (2):

А=Ло-го, (2)

где: го - установленное значение длительности импульсов возбуждения, нс;

т\о - значения длительности импульсов возбуждения, измеренные осциллографом цифровым TDS-1002, нс.

-

7.4.10 Выполнить процедуру по п.п. 7.4.8 - 7.4.9 для следующих значений длительности импульса дефектоскопа (параметр «Ширина»): 20, 50, 100.

-

7.4.11 Выполнить соединения в соответствии со схемой 2 приложения А.

-

7.4.12 Перейти на вкладку «RPP» (Рисунок 5) и установить:

Ширина: 10 нс;

Демпфер:

1;

3;

1000 Гц.

Амплитуда:

ЧСИ (Гц):

-

7.4.13 Измерить с помощью частотомера частоту следования импульсов возбуждения при следующих значениях, установленных в окне «ЧСИ (Гц)» вкладки «RPP»: 1, 2, 5, 10, 20, 50, 100, 200, 500, 1000. При значениях установленной частоты 1 Гц и 2 Гц частота определяется как обратная величина периода излучения.

-

7.4.14 Вычислить абсолютную погрешность установки частоты следования импульсов возбуждения по формуле (3):

&~~Fюм " ^*0, (3)

где: Fq . значения частоты следования импульсов возбуждения, установленные на дефектоскопе, Гц;

Гизм - значения частоты следования импульсов возбуждения, измеренные частотомером CNT-90, Гц.

-

7.4.15 Вычислить относительную погрешность установки частоты следования импульсов 6.

-

7.4.16 Дефектоскоп считать прошедшим операцию поверки с положительным результатом, если:

-

- измеренные значения амплитуды импульса при положениях регулятора от 1 до 8 и длительности импульса 50 нс составляют (31,0±3,1)В; (44,0±4,4)В; (62,0±6,2)В; (88,0±8,8)В; (124,0±12,4)В; (175,0±17,5)В; (248,0±24,8)В; (350,0 ±35,0)В;

-

- абсолютная погрешность длительности импульса возбуждения генератора при задаваемых значениях длительности импульса от 10 до 100нс не превышает ±(0,05 ти + 0,3) нс, где ти - установленное значение длительности импульсов возбуждения генератора;

-

- измеренные значения частоты следования импульсов возбуждения находятся в интервале от 1 Гц до 1000 Гц, а относительная погрешность установки частоты следования импульсов возбуждения не превышает ±5 %.

-

7.5 Определение диапазона и абсолютной погрешности установки коэффициента усиления предварительного усилителя сигнала на входе приемника и усилителя временной регулировки чувствительности

-

7.5.1 Выполнить соединения в соответствии со схемой 3 приложения А.

-

7.5.2 Установить следующие параметры дефектоскопа: перейти на вкладку «UPR» (Рисунок 12) и установить:

-

- Фильтр (МГц): 2,5-7,5;

-

- Режим: DUAL.

Рисунок 12

-

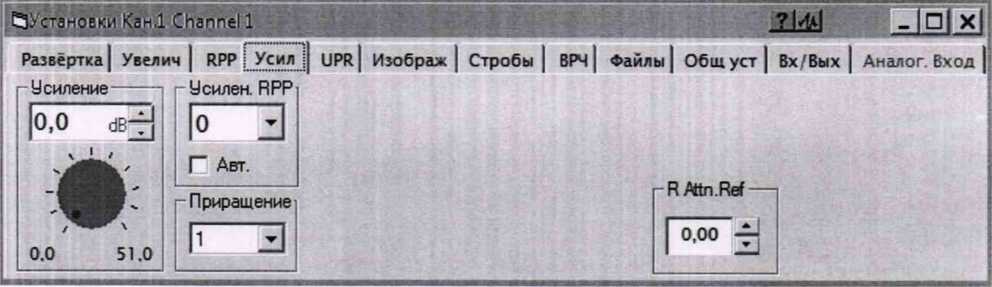

7.5.3 Перейти на вкладку «Усил» (Рисунок 13) и установить: - Усилен. RPP: 0 дБ;

- Усиление:

О дБ.

Рисунок 13

-

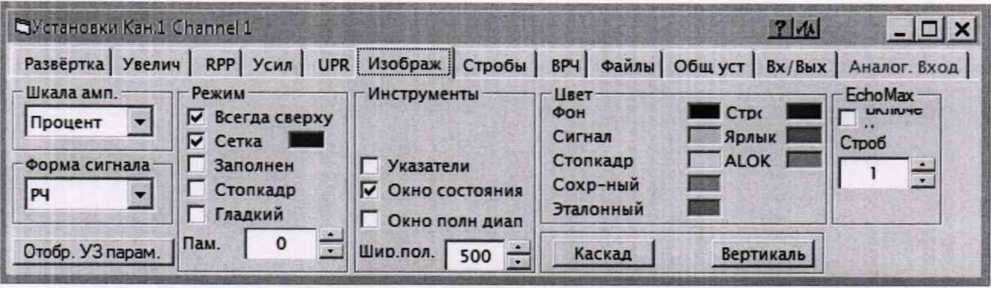

7.5.4 Перейти на вкладку «Изображ» (Рисунок 14) и установить:

-

- Шкала амплитуд: Процент;

-

- Форма сигнала: РЧ.

Рисунок 14

-

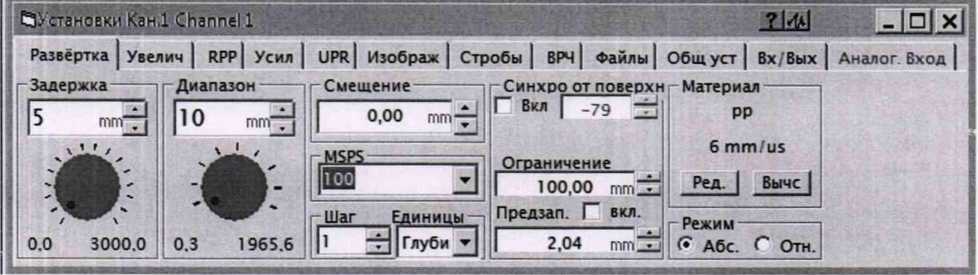

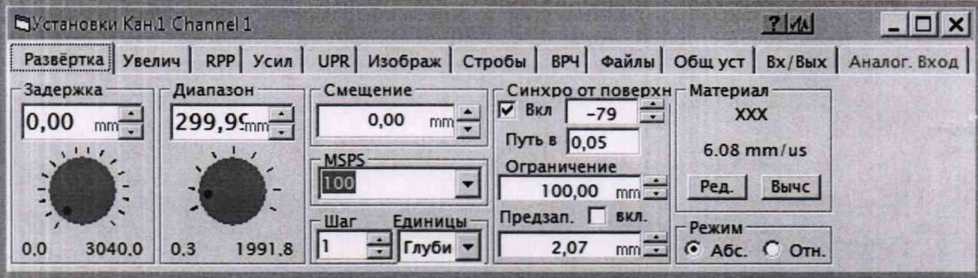

7.5.5 Перейти на вкладку «Развертка» (Рисунок 15) и установить: Задержка: 5 мкс;

Диапазон: 10 мкс;

- Синхрон, от поверхности: выкл

Рисунок 15

-

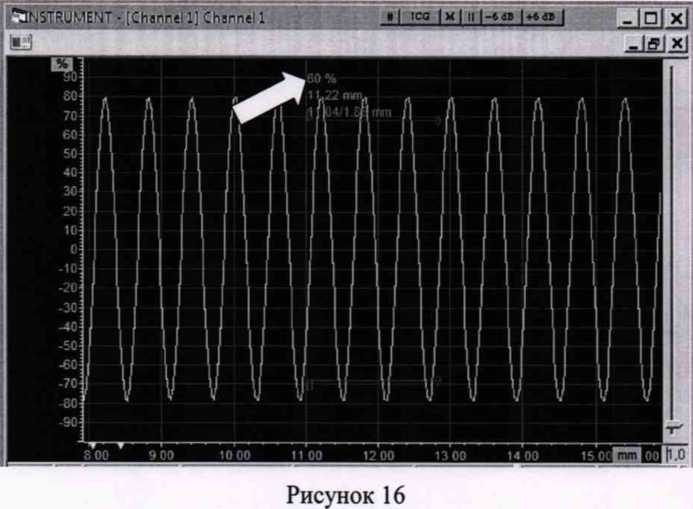

7.5.6 Подать на вход RCV дефектоскопа от генератора Agilent 33250А сигнал синусоидальной формы частотой 5 МГц. Амплитуда сигнала должна быть выбрана таким образом, чтобы размах колебаний сигнала, отображаемого на дисплее дефектоскопа, находился в пределах (80 ± 5)% от высоты экрана (Рисунок 16).

-

7.5.7 Выполнить измерение в выбранной точке, для чего уменьшить на 5 дБ при помощи аттенюатора МЗ-50-2 значение сигнала, подаваемого на вход дефектоскопа от генератора Agilent 33250А и увеличить усиление дефектоскопа в окне «Усиление» на 5 дБ. Подстроить ослабление аттенюатора МЗ-50-2 таким образом, чтобы размах колебаний сигнала, отображаемого на дисплее дефектоскопа, находился в пределах (80 ± 5) % от высоты экрана. Для определения размаха сигнала рекомендуется использовать режим заморозки сигнала.

-

7.5.8 Определить значение усиления дефектоскопа при следующих значениях, заданных в окне «Усиление»: 0, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50 дБ.

-

7.5.9 Рассчитать абсолютную погрешность установки усиления дефектоскопа по формуле (4):

A=Dh3m"Do, (4)

где: DH3M - значения усиления дефектоскопа (5, 10, 15, 20, 25, 30, 35, 40, 45, 50), дБ;

Do - значения аттенюатора МЗ-50-2 после подстройки, дБ.

-

7.5.10 Выполнить п.п 7.5.7 - 7.5.9.

-

7.5.11 Выполнить измерение в выбранной точке, для чего уменьшить на 15 дБ при помощи аттенюатора МЗ-50-2 значение сигнала, подаваемого на вход дефектоскопа от генератора Agilent 33250А и увеличить предварительного усилителя дефектоскопа в окне «Усилен. RPP» на 15 дБ. Подстроить ослабление аттенюатора МЗ-50-2 таким образом, чтобы размах колебаний сигнала, отображаемого на дисплее дефектоскопа, находился в пределах (80 ± 5) % от высоты экрана. Для определения размаха сигнала рекомендуется использовать режим заморозки сигнала.

-

7.5.12 Определить абсолютную погрешность установки предварительного усилителя дефектоскопа при следующих значениях, заданных в окне «Усилен. RPP»: 15, 30, 45 дБ.

-

7.5.13 Рассчитать абсолютную погрешность установки предварительного усилителя приемника дефектоскопа по формуле (5):

A-DmM-Do,

(5)

где: Do - значения предусиления приемника дефектоскопа, дБ;

DH3M - значения аттенюатора МЗ-50-2, дБ.

-

7.5.14 Дефектоскоп считать прошедшим операцию поверки с положительным результатом, если значения погрешности установки коэффициента усиления предварительного усилителя сигнала на входе приемника и усилителя временной регулировки чувствительности не превышают ± 1дБ.

-

7.6.1 Выполнить соединения в соответствии со схемой 3 приложения А

-

7.6.2 Установить следующие параметры дефектоскопа:

перейти на вкладку «UPR» (Рисунок 9) и установить:

|

Фильтр (МГц): |

2,5-7,5; |

|

- Режим: |

DUAL. |

|

7.6.3 Перейти на вкладку «Усил» (Рисунок 10) и установить: Усилен. RPP: 0 дБ; | |

|

- Усиление: |

ОдБ. |

|

7.6.4 Перейти на вкладку «Изображ» Шкала амплитуд: |

(Рисунок 11) и установить: Процент; |

|

- Форма сигнала : |

РЧ. |

|

7.6.5 Перейти на вкладку «Развертка» (Рисунок 12) и установить: | |

|

- Задержка: |

5 мкс; |

|

- Диапазон: |

10 мкс; |

|

- Синхрон, от поверхности: |

выкл. |

-

7.6.6 Подать на вход RCV дефектоскопа от генератора Agilent 33250А сигнал синусоидальной формы частотой 5 МГц. Амплитуда сигнала должна быть выбрана таким образом, чтобы размах колебаний сигнала, отображаемого на дисплее дефектоскопа, находился в пределах (80 ± 5) % от высоты экрана (Рисунок 16).

-

7.6.7 Уменьшить ослабление аттенюатора МЗ-50-2 на 3 дБ.

-

7.6.8 Определить нижнюю границу полосы пропускания, для чего уменьшить частоту генератора таким образом, чтобы размах колебаний сигнала, отображаемого на дисплее дефектоскопа, находился в пределах (80 ± 5) %.

-

7.6.9 Определить верхнюю границу полосы пропускания, для чего увеличить частоту генератора таким образом, чтобы размах колебаний сигнала, отображаемого на дисплее дефектоскопа, находился в пределах (80 ± 5) %.

-

7.6.10 Произвести действия по п.п. 7.6.6 - 7.6.9 для всех фильтров дефектоскопа в соответствии с таблицей 4.

Таблица 4

|

Положение переключателя Фильтр (МГц) |

Среднее значение частоты, МГц |

Нижняя граница, МГц |

Верхняя граница, МГц |

|

2.5-7.5 |

5,0 |

2,5 |

7,5 |

|

5-15 |

10,0 |

5,0 |

15,0 |

|

10-30 |

20,0 |

10,0 |

30,0 |

|

1-15 |

7,5 |

1,5 |

15,0 |

-

7.6.11 Дефектоскоп считать прошедшим операцию поверки с положительным результатом, если полосы пропускания фильтров приемника не уже указанных в таблице 2.

7.7.1 Подключить универсальный пьезоэлектрический преобразователь (далее - ПЭП) типа П112-5-12/2-Б-01 к разъемам ХМТ и RCV дефектоскопа.

Перейти на вкладку «Развертка» (Рис. 17) и установить:

|

Единицы: |

Глубина; |

|

Синхр. от поверх.: |

Выкл; |

|

Режим: |

Абс; |

|

Задержка |

0; |

|

Диапазон |

300. |

-

7.7.2 Скорость в материале (mm/ps) установить равной скорости ультразвуковых колебаний в комплекте мер КМД4-У путем выбора из перечня скоростей в меню «Единицы» или редактированием существующих значений нажатием на кнопку «Ред.» (Рисунок 18).

Рисунок 17

Рисунок 18

-

7.7.3 Перейти на вкладку «RPP» (Рисунок 4) и установить:

-

7.7.4 Перейти на вкладку «UPR» (Рис. 8) и установить:

-

- Режим: DUAL;

Фильтр: «2,5-7,5».

-

7.7.5 Перейти на вкладку «Изображ.» (Рисунок 10) и установить:

-

- Форма сигнала: РЧ;

-

- Шкала амп.: Проценты.

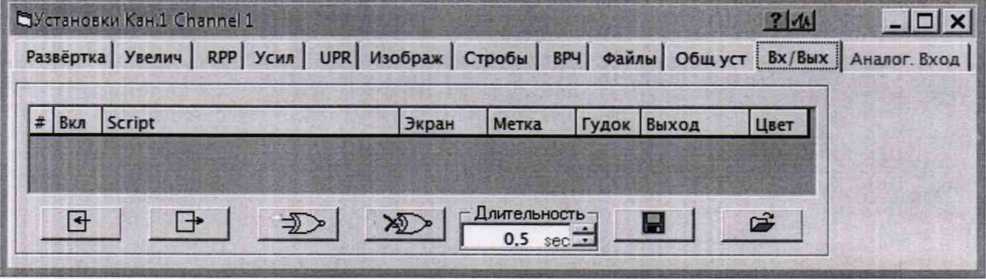

7.7.6 Перейти на вкладку «Вх/Вых» (Рисунок 19) и произвести удаление всех скриптов.

Рисунок 19

-

7.7.7 Перейти на вкладку «ВРЧ» и установить и снять галочку с позиции Вкл.

-

7.7.8 Разместить ПЭП на мере с глубиной залегания отражателя 1 мм из комплекта мер КМД4-У, предварительно нанеся контактную жидкость на поверхность меры.

-

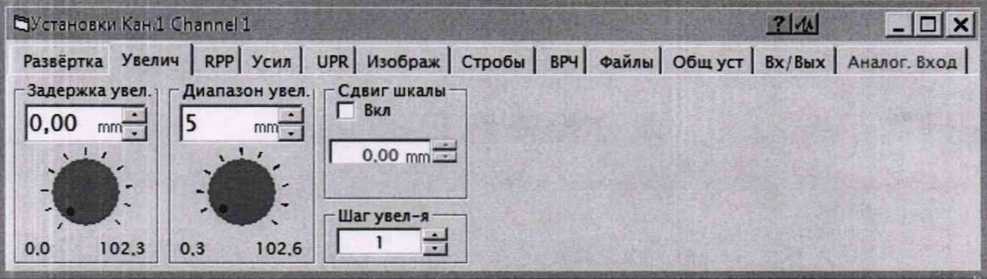

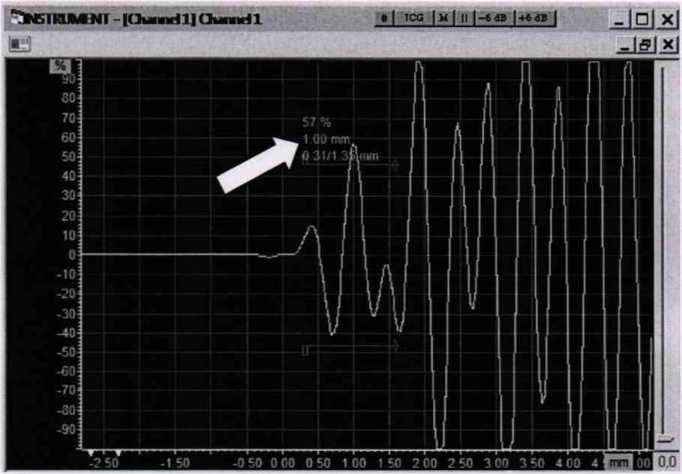

7.7.9 Задать значения «Задержка» и «Диапазон» (вкладка «Увелич») таким образом, чтобы на дисплее отображался эхо-сигнал от отражателя в мере (Рисунок 20).

Рисунок 20

-

7.7.10 Перейти во вкладку «Стробы» (Рисунок 21) и произвести удаление всех стробов. Создать новый строб с параметрами:

- Задержка:

0 мм;

-

Длительность:

4 мм;

Метка:

Все

Рисунок 21

-

7.7.11 Перейти во вкладку «Развертка» и установить значение параметра «Смещение» так, чтобы измеренное значение глубины залегания, индицируемое на дисплее равнялось действительному значению глубины залегания отражателя в мере (Рисунок 22).

Рисунок 22

-

7.7.12 Разместить ПЭП на мере с глубиной залегания отражателя 5 мм, предварительно нанеся контактную жидкость на поверхность меры.

-

7.7.13 Задать значения «Задержка» и «Диапазон» (вкладка «Увелич») таким образом, чтобы на дисплее отображался эхо-сигнал от отражателя в мере.

-

7.7.14 Перейти во вкладку «Стробы» и изменить значение длительности строба.

-

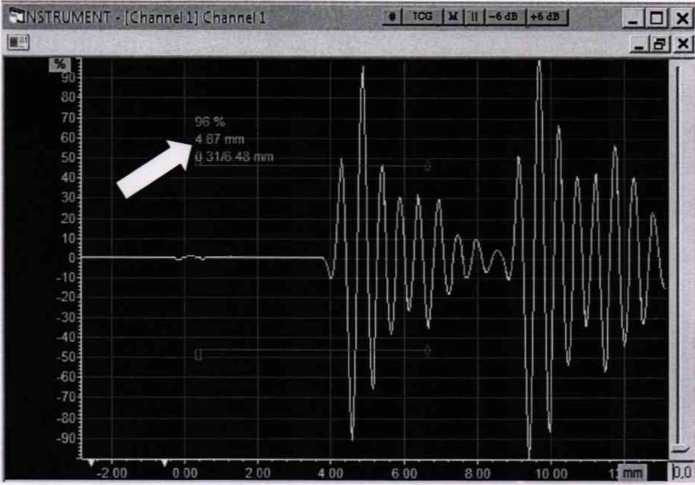

7.7.15 Произвести отсчет измеренного значения глубины залегания, индицируемого на дисплее (Рисунок 23).

Рисунок 23

-

7.7.16 Выполнить измерения глубины залегания 5 раз.

-

7.7.17 Вычислить среднее арифметическое значение измерений глубины залегания де-

фектов по формуле (6):

^=^-. (6)

где Н, - измеренное значение в i -ой точке, мм;

i- номер измерений.

7.7.18 Рассчитать абсолютную погрешность измерений глубины залегания дефектов АН, мм по формуле (7):

AH=Hh3m - Но, (7)

где: Но - действительные значения глубины залегания дефекта в мере, мм; Нцзм - измеренные значения.

-

7.7.19 Повторить указанные действия для мер со значениями 100 мм и 300 мм.

-

7.7.20 Для каждого пьезоэлектрического преобразователя универсального, входящего в комплект дефектоскопа, провести настройку дефектоскопа на этот преобразователь и определить абсолютную погрешность измерений глубины залегания дефектов для меры 5 мм из комплекта мер КМД4-У.

-

7.7.21 Дефектоскоп считать прошедшим операцию поверки с положительным результатом, если значения диапазона контроля составляют от 1 до 300 мм, а значения абсолютной погрешности измерений глубины залегания дефектов не превышают ±(0,015 Н + 0,5) мм, где Н -измеренное значение глубины залегания дефекта, мм.

7.8.1 Подключить пьезоэлектрический преобразователь для контроля точечной сварки из комплекта дефектоскопа к разъемам ХМТ дефектоскопа.

7.8.2 Перейти на вкладку «Развертка» (Рис. 17) и установить:

|

Единицы: |

Глубина; |

|

Синхр. от поверх.: |

-80; |

|

Режим: |

Абс; |

|

Задержка |

57; |

|

Диапазон |

50. |

-

7.8.3 Скорость в материале (mm/ps) установить равной скорости ультразвуковых колебаний в комплекте мер МЭТ-300 путем выбора из перечня скоростей в меню «Единицы» или редактированием существующих значений нажатием на кнопку «Ред.» (Рисунок 18).

-

7.8.4 Перейти на вкладку «UPR» (Рис. 8) и установить:

DUAL: РЕ;

- Фильтр: «10-30»

-

7.8.5 Разместить ПЭП на мере толщиной 0,6 мм из комплекта мер эквивалентной ультразвуковой толщины МЭТ-300, предварительно нанеся контактную жидкость на поверхность меры.

-

7.8.6 Выполнить измерения толщины меры 5 раз в разных точках.

-

7.8.7 Вычислить среднее арифметическое значение измерений толщины изделия по формуле (8):

(8)

где X/ - измеренное значения i -ой точке меры, мм;

i- номер измерения.

-

7.8.8 Рассчитать абсолютную погрешность измерений толщины изделия АХ, мм по формуле (9):

ДХ=ХизМ-Х0, (9)

где: Хо - действительное значение толщины меры, мм;

Хизм - измеренное значение, мм.

-

7.8.9 Повторить указанные действия для мер толщиной 10 и 30 мм.

-

7.8.10 Для каждого пьезоэлектрического преобразователя, входящего в комплект дефектоскопа, провести настройку дефектоскопа на этот преобразователь и определить абсолютную погрешность измерений толщины изделия по стали для меры толщиной 10 мм из комплекта мер эквивалентной ультразвуковой толщины МЭТ-300.

-

7.8.11 Дефектоскоп считать прошедшим операцию поверки с положительным результатом, если значение диапазона измерений толщины изделия по стали составляет от 0,6 до 30 мм, а значения абсолютной погрешности измерений толщины изделия по стали находятся в пределах ±(0,002 X + 0,1) мм, где X - измеренное значение толщины изделия, мм.

-

8.1. При выполнении операций поверки оформляются протоколы по произвольной форме.

-

8.2. Положительные результаты поверки удостоверяются знаком поверки и свидетельством о поверке, или записью в паспорте СИ, заверяемой подписью поверителя и знаком поверки в соответствии с Приказом Минпромторга России от 02.07.2015 N 1815. Знак поверки наносится при первичной поверке в паспорт дефектоскопа в виде клейма и на ультразвуковой модуль в виде наклейки, а при периодической поверке на свидетельство о поверке в виде клейма и на ультразвуковой модуль в виде наклейки.

-

8.3. Отрицательные результаты поверки оформляются путем выдачи «Извещения о непригодности» в соответствии с Приказом Минпромто России от 02.07.2015 N 1815.

В.П. Лукьянов

Начальник отдела № 433 ФБУ «Тест-С.-Петербург»

Начальник сектора отдела

А. Ю. Смирнов

ПРИЛОЖЕНИЕ А

СХЕМЫ СТЕНДОВ ДЛЯ ПОВЕРКИ ДЕФЕКТОСКОПА

Рисунок 1 - Схема соединений при определении амплитуды и длительности импульсов возбуждения

Рисунок 2 - Схема соединений при определении частоты следования импульсов возбуждения

Рисунок 3 - Схема соединений при проверке параметров установки усиления и полосы пропускания фильтров приемника