Методика поверки «Нутромеры микрометрические НМ» (437-172-2019МП)

УТВЕРЖДАЮ

Заместитель генерального директора

ФБУ «Тест-С.-

Р.В. Павлов

2019 г.

Методика поверки

437-172-2019МП

г. Санкт-Петербург

2019

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая методика распространяется на нутромеры микрометрические НМ (далее, нутромеры), изготавливаемые АО КЗ «КРИН» и устанавливает методы и средства их первичной и периодических поверок.

Нутромеры предназначены для измерений диаметров отверстий и внутренних размеров деталей.

Интервал между поверками- 1 год.

2. ОПЕРАЦИИ ПОВЕРКИ

-

2.1. При проведении первичной (в том числе после ремонта) и периодической поверки должны выполняться операции, указанные в таблице 1.

Таблица 1 - Операции первичной и периодической поверок

|

Наименование операций |

Номер пункта методики |

Проведение операции при первичной поверке |

Проведение операции при периодической поверке |

|

Внешний осмотр, проверка комплектности и маркировки |

8.1. |

да |

да |

|

Проверка взаимодействия частей |

8.2. |

да |

да |

|

Проверка шероховатости измерительных поверхностей микрометрической головки, измерительного наконечника, удлинителей и установочной меры |

8.3. |

да |

нет |

|

Проверка ширины штрихов шкал стебля и барабана |

8.4. |

да |

нет |

|

Проверка расстояния от стебля до верхнего края торца конической части барабана |

8.5. |

да |

нет |

|

Определение положения торца конической части барабана относительно нулевого штриха |

8.6. |

да |

да |

|

Проверка радиуса кривизны измерительных поверхностей микрометрической головки и измерительного наконечника |

8.7. |

да |

да |

|

Определение абсолютной погрешности микрометрической головки и изменения ее размера при зажиме и освобождении стопорного винта |

8.8. |

да |

да |

|

Определение абсолютной погрешности нутромеров |

8.9. |

да |

да |

|

Определение жесткости нутромеров |

8.10. |

да |

нет |

|

Определение биения измерительной поверхности нутромеров |

8.11. |

да |

да |

|

Определение рабочего размера установочной меры |

8.12. |

да |

да |

Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

Поверка нутромеров прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а нутромеры признают не прошедшими поверку.

3. СРЕДСТВА ПОВЕРКИ

Рекомендуемые средства поверки указаны в таблице 2. Таблица 2 - Средства поверки

|

Номер пункта (раздела) методики поверки |

Наименование средства измерения или вспомогательного оборудования, номер документа, регламентирующего технические требования к средству, разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

8.3. |

Образец шероховатости поверхности (сравнения) модель 1833 Ra 0,16 мкм, ПГ % (Регистрационный № 25019-08) |

|

8.4; 8.7. |

Прибор измерительный двухкоординатный ДИП-6,ПГ ±(l+L/200), мкм, где L-измеряемый размер, мм (Регистрационный № 12437-90) |

|

8.5. |

Щуп 0,4 мм. ПГ ±11 мкм (Регистрационный № 369-89) |

|

8.8; 8.9.; 8.10; 8.11. |

Машина универсальная длиномерная 0-3000 мм с приспособлением для внутренних измерений. ПГ ±( 1,2+3 L/1000), мкм, где L-измеряемая длина, мм (Регистрационный № 10089-85) |

|

8.8 |

Меры длины концевые плоскопараллельные Н21, разряд 4 (Регистрационный № 62321-15) |

|

8.8.; 8.9. |

Меры длины концевые плоскопараллельные Н1. разряд 4 (Регистрационный №62321-15) |

|

8.9. |

Меры длины концевые плоскопараллельные Н8. разряд 4 (Регистрационный №62321-15) |

|

8.9. |

Меры длины концевые плоскопараллельные Н9. разряд 4 (Регистрационный №62321-15) |

|

8.12. |

Компаратор горизонтальный ИЗА-8, ПГ ±(0,5+5L), мкм, где L-измеряемая длина, мм (Регистрационный № 8541-81) |

Средства поверки должны быть поверены в установленном порядке.

Приведенные средства поверки могут быть заменены на аналогичные, обеспечивающие определение метрологических характеристик нутромеров с требуемой точностью.

4. ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ

Лица, допускаемые к проведению поверки, должны изучить устройство и принцип работы поверяемого средства измерения и измерительной аппаратуры по эксплуатационной документации и пройти обучение на право проведения поверки по требуемому виду измерений.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

-

5.1. При подготовке и проведении поверки должно быть обеспечено соблюдение требований безопасности работы и эксплуатации для оборудования и персонала, проводящего поверку, в соответствии с приведенными требованиями безопасности в нормативнотехнической и эксплуатационной документации на нутромеры и на средства поверки.

-

5.2. Поверку производить только после ознакомления и изучения РЭ на средства поверки и на нутромеры.

-

5.3. При проведении поверки должны быть выполнены требования пожарной безопасности, установленные для работы с легковоспламеняющимися жидкостями, к которым относится авиационный бензин по ГОСТ 1012. используемый для промывки.

-

5.4. Освещенность рабочего места поверителя должна соответствовать требованиям Санитарных правил и норм СанПиН 2.2.1/2.1.1.1278-03.

6. УСЛОВИЯ ПРОВЕДЕНИЯ ПОВЕРКИ

-

6.1. Поверка должна проводиться при следующих условиях:

-

- температура окружающего воздуха. °C:

-

- при поверке нутромеров

от +15 до +25; от +18 до +22; не более 80.

-

- при поверке установочных мер

-

- относительная влажность, %

7. ПОДГОТОВКА К ПОВЕРКЕ

Детали нутромера и установочная мера должны быть промыты авиационным бензином, протерты салфеткой и выдержаны в помещении, где будут проводиться испытания не менее 3 часов.

-

8. ПРОВЕДЕНИЕ ПОВЕРКИ

8.1. Внешний осмотр, проверка комплектности и маркировки.

8.1.1 При внешнем осмотре должно быть установлено соответствие нутромера следующим требованиям:

-

- рабочие и измерительные поверхности нутромера и установочной меры не должны иметь забоин, следов коррозии и других дефектов, влияющих на эксплуатационные характеристики нутромеров и ухудшающих внешний вид;

-

- нерабочие поверхности нутромера и установочной меры должны иметь антикоррозионное покрытие;

-

- штрихи шкал на барабане и стебле должны быть четкими;

-

- торец скоса барабана должен быть ровным без зазубрин и порезов.

-

8.1.2. В комплект нутромера должны входить:

-

- микрометрическая головка;

-

- измерительный наконечник;

-

- набор удлинителей;

-

- монтажный инструмент;

-

- футляр;

-

- установочная мера;

-

- паспорт.

-

8.1.3. К каждому нутромеру должен быть приложен паспорт, включающий инструкцию по эксплуатации.

-

8.1.4. Маркировка

На каждом нутромере должно быть нанесено:

-

- на микрометрической головке:

-

- товарный знак предприятия-изготовителя;

-

- порядковый заводской номер нутромера;

-

- цена деления (0,01 мм);

-

- пределы измерений микрометрической головки;

-

- знак утверждения типа.

-

- на каждом удлинителе:

-

- номинальный размер удлинителя;

-

- порядковый заводской номер нутромера;

-

- порядковый номер удлинителя в наборе:

- на измерительном наконечнике:

-

- порядковый заводской номер;

- на установочной мере:

-

- номинальный размер установочной меры;

- товарный знак предприятия-изготовителя.

8.2. Проверка взаимодействия частей.

Взаимодействие частей проверить опробованием:

-

- барабан микрометрической головки в пределах измерения должен перемещаться плавно, не должно ощущаться трения барабана о стебель. У нутромеров с диапазоном измерений от 50 до 75 мм без стопорного устройства перемещение барабана должно быть плавным, без произвольного поворачивания барабана;

-

- микрометрический винт должен легко передвигаться в гайке. Не должно ощущаться качания микровинта в гайке:

-

- стопорный винт должен надежно закреплять микрометрический винт в требуемом положении;

-

- стержни удлинителей должны легко утопать в своих гнездах под действием нагрузки (нажатие пальцем) и при ее снятии должны плавно, без заеданий, возвращаться в исходное положение;

-

- удлинители и наконечник должны легко ввинчиваться в соответствующие гнезда и при окончательном ввинчивании не должны качаться.

8.3. Проверка шероховатости измерительных поверхностей микрометрической головки, измерительного наконечника, удлинителей и установочной меры.

Шероховатость измерительных поверхностей микрометрической головки, измерительного наконечника, удлинителей и установочной меры определить сравнением с образцом шероховатости. И она должна быть /ta<0,l 6 мкм.

8.4. Проверка ширины штрихов шкал стебля и барабана.

Ширину штрихов шкалы стебля и барабана определить с помощью прибора измерительного двухкоординатного ДИП-6. На каждой микрометрической головке измерить не менее трех штрихов на стебле и барабане и продольный штрих на стебле не менее чем в трех местах.

Ширина продольного штриха на стебле и штрихов на стебле и барабане должна быть (0,15±0.05) мм при диаметре стебля до 16 мм и (0,20±0,05) мм при диаметре стебля 16 мм и более.

Разница между шириной продольного штриха на стебле и шириной штрихов на барабане не должна превышать 0,05 мм.

8.5. Проверка расстояния от стебля до верхнего края торца конической части барабана.

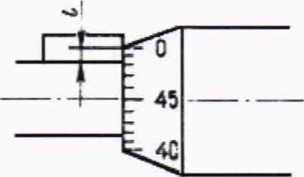

Расстояние / от стебля (у продольного штриха) до верхнего края торца конической части барабана проверить щупом.

Щуп размером 0,4 мм приложить к продольному штриху стебля (см. рисунок 1).

Рисунок 1

При наблюдении невооруженным глазом верхняя кромка барабана не должна быть выше щупа. Проверку производят в четырех положениях барабана относительно продольного штриха.

Расстояние / от стебля до верхнего края торца конической части барабана не должно превышать 0.4 мм.

8.6. Определение положения торца конической части барабана относительно нулевого штриха.

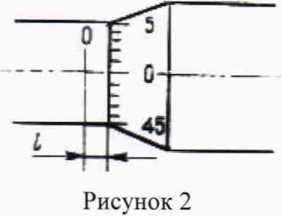

Положение торца конической части барабана относительно нулевого штриха стебля определить после установки микрометрической головки на нуль (см. рисунок 2).

Вращая микрометрический винт, совместить торец барабана с правым краем нулевого штриха стебля. Отсчет произвести по шкале барабана.

Нулевой штрих шкалы стебля должен быть виден целиком. Расстояние от торца конической части барабана до нулевого штриха i не должно превышать 0.1 мм.

8.7. Проверка радиуса кривизны измерительных поверхностей микрометрической головки и измерительного наконечника.

Радиус кривизны измерительных поверхностей микрометрической головки и измерительного наконечника определить на приборе измерительном двухкоординатном ДИП-6.

Радиус кривизны измерительных поверхностей микрометрической головки и измерительного наконечника должны соответствовать требованиям, указанным в таблице 3.

|

аблица3 | |

|

Диапазон измерений, мм |

Радиус кривизны измерительных поверхностей, мм |

|

от 50 до 75 |

от 1,5 до 8 |

|

от 12 до 20 | |

|

от 50 до 175 |

от 7 до 14 от 16 до 25 |

|

от 50 до 600 | |

|

от 75 до 175 | |

|

от 75 до 600 | |

|

от 150 до 1250 |

от 7 до 14 от 50 до 60 |

|

от 150 до 1400 | |

|

от 150 до 2500 | |

|

от 600 до 2500 | |

8.8. Определение абсолютной погрешности микрометрической головки и изменения ее размера при зажиме и освобождении стопорного винта.

Абсолютную погрешность микрометрической головки определить на машине универсальной длиномерной 0-3000 мм методом сравнения с мерами длины концевыми плоскопараллельными или блоками из них в пяти точках, указанных в таблице 4.

Таблица 4

|

Диапазон измерений микрометрической головки, мм |

Точки шкалы, в которых производят проверку, мм |

|

от 50 до 63; от 75 до 88 |

2,50; 5,12; 7,36; 10,24; 13,00 |

|

от 50 до 75; от 75 до 100; от 150 до 175 |

5.12; 10,24; 15,36; 21,50; 25,00 |

Определение абсолютной погрешности микрометрической головки может производиться в любых других точках с условием, что точки шкалы барабана будут проверены не на одном обороте, а на всем пределе измерений микрометрической головки.

Перед проверкой микрометрическая головка должна быть установлена на нулевой отсчет с точностью ±0,002 мм.

Абсолютная погрешность микрометрической головки должна соответствовать значениям, указанным в таблице 5.

Таблица 5

|

Диапазон измерений микрометрической головки, мм |

Пределы допускаемой абсолютной погрешности микрометрической головки, мкм |

|

от 50 до 63 |

±3 |

|

от 50 до 75 |

±3 |

|

от 75 до 88 |

±3 |

|

от 75 до 100 |

±3 |

|

от 150 до 175 |

±4 |

Отсчеты производят по шкалам машины после того, как изменения показаний, наблюдаемые в отсчетном устройстве, не будут превышать 0,001 мм в течение 10 мин.

Изменение размера микрометрической головки при зажатом и освобожденном стопорном винте определить в одной из проверяемых точек путем измерения ее размера сначала при освобожденном, а затем при зажатом стопорном винте. Полученная разность размеров не должна превышать ±0,002 мм.

8.9. Определение абсолютной погрешности нутромеров.

Абсолютную погрешность нутромеров определить на машине универсальной длиномерной 0-3000 мм методом сравнения с мерами длины концевыми плоскопараллельными или блоками.

При наличии более 10 вариантов соединения удлинителей допускается проверка нутромеров не по всем вариантам соединения, но не менее 10, при условии, что каждый удлинитель войдет в одно сочетание. У нутромеров с верхним пределом диапазона измерений свыше 1250 мм проверить не менее 15 вариантов соединения.

При проверке методом сравнения прибор должен быть снабжен двумя сферическими наконечниками с радиусом сферы от 14 до 20 мм.

При измерении нутромер установить на двух опорах в точках, расположенных от его концов на расстоянии 1/5 проверяемой длины. Проверку производят при зажатом стопорном винте головки.

Абсолютная погрешность нутромеров должна соответствовать значениям, указанным в таблице 6.

Таблица 6

|

Диапазон измерений, мм |

от 50 до 75 |

от 50 до 175 |

от 50 ДО 600 |

от 75 ДО 175 |

от 75 ДО 600 |

от 150 до 1250 |

от 150 ДО 1400 |

от 150 до 2500 |

от 600 до 2500 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Пределы допускаемой абсолютной погрешности. мкм, при измерении размеров, мм: |

Продолжение таблицы 6

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

от 50 до 75 |

±4 | ||||||||

|

от 50 до 125 включ. |

±4 | ||||||||

|

св. 125 до 175 |

±6 | ||||||||

|

от 50 до 125 включ. |

±4 | ||||||||

|

св. 125 до 200 включ. |

±6 | ||||||||

|

св. 200 до 325 включ. |

±8 | ||||||||

|

св. 325 до 500 включ. |

±10 | ||||||||

|

св. 500 до 600 |

±15 | ||||||||

|

от 75 до 125 включ. |

±4 | ||||||||

|

св. 125 до 175 |

±6 | ||||||||

|

от 75 до 125 включ. |

±4 | ||||||||

|

св. 125 до 200 включ. |

±6 | ||||||||

|

св. 200 до 325 включ. |

±8 | ||||||||

|

св. 325 до 500 включ. |

±10 | ||||||||

|

св. 500 до 600 |

±15 | ||||||||

|

от 150 до 200 включ. |

±6 | ||||||||

|

св. 200 до 325 включ. |

±8 | ||||||||

|

св. 325 до 500 включ. |

±10 | ||||||||

|

св. 500 до 800 включ. |

±15 | ||||||||

|

св. 800 до 1250 |

±20 | ||||||||

|

от 150 до 200 включ. |

±6 | ||||||||

|

св. 200 до 325 включ. |

±8 | ||||||||

|

св. 325 до 500 включ. |

±10 | ||||||||

|

св. 500 до 800 включ. |

±15 | ||||||||

|

св. 800 до 1250 включ. |

±20 | ||||||||

|

св. 1250 до 1400 |

±25 | ||||||||

|

от 150 до 200 включ |

±6 | ||||||||

|

св. 200 до 325 включ. |

±8 | ||||||||

|

св. 325 до 500 включ. |

±10 | ||||||||

|

св. 500 до 800 включ. |

±15 | ||||||||

|

св. 800 до 1250 включ. |

±20 | ||||||||

|

св. 1250 до 1600 включ. |

±25 | ||||||||

|

св. 1600 до 2000 включ. |

±30 | ||||||||

|

св. 2000 до 2500 |

±40 | ||||||||

|

от 600 до 800 включ. |

±15 | ||||||||

|

св. 800 до 1250 включ. |

±20 | ||||||||

|

св. 1250 до 1600 включ. |

±25 | ||||||||

|

св. 1600 до 2000 включ. |

±30 |

Продолжение таблицы 6

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

св. 2000 до 2500 |

±40 |

8.10. Определение жесткости нутромеров.

Жесткость нутромера с верхним пределом измерения свыше 1250 мм определить одновременно с проверкой суммарного размера нутромера.

Для определения жесткости нутромера произвести последовательную проверку длины нутромера сначала при расстоянии от опор до измерительных поверхностей, равном 1/5 проверяемой длины, а затем при расположении опор на расстоянии 220 мм от измерительных поверхностей.

Полученная разность размеров не должна превышать величин, указанных в таблице 7. Таблица 7

|

Измеряемый размер, мм |

Допускаемое изменение длины нутромера, мкм. не более |

|

от 50 до 1250 включ. |

- |

|

св. 1250 до 1600 включ. |

5 |

|

св. 1600 до 2000 включ. |

10 |

|

св. 2000 до 2500 |

15 |

8.11. Определение биения измерительной поверхности нутромеров.

Биение точки касания измерительной поверхности нутромера с плоскостью, перпендикулярной к его оси, определить в том же положении нутромера, при котором производилась проверка его погрешности, с помощью плоских наконечников, диаметры измерительных поверхностей d которых должны быть равны значениям биений, указанных в таблице 8.

Нутромер поворачивают на полный оборот, при этом точки касания обеих измерительных поверхностей не должны выходить за пределы измерительных поверхностей наконечников.

Таблица 8

|

Измеряемый размер, мм |

d. мм |

|

от 50 до 1250 включ. |

1 |

|

св. 1250 до 1600 включ. |

2 |

|

св. 1600 до 2000 включ. |

3 |

|

св. 2000 до 2500 |

3 |

8.12. Определение рабочего размера установочной меры.

Рабочий размер установочной меры определить на компараторе горизонтальном

ИЗА-8. Размер установочной меры определить в пяти точках ее измерительной поверхности (см. рисунок 3).

©•

Рисунок 3

Полученные в этих точках отклонения не должны выходить за пределы допускаемых значений, указанных в таблице 9.

Таблица 9

|

Номинальный размер установочной меры, мм |

Допускаемые отклонения длины от номинального размера установочной меры, мкм |

|

50 |

±1,5 |

|

75 |

±1,5 |

|

150 |

±3,0 |

9. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

Результаты поверки заносятся в протокол (рекомендуемая форма протокола поверки -Приложение А).

При положительных результатах поверки оформляют свидетельство о поверке в установленной форме и наносят знак поверки в соответствии с приказом Минпромторга России от 02.07.2015 №1815.

При отрицательных результатах поверки нутромер признается непригодным к применению и на него выдается извещение о непригодности в соответствии с приказом Минпромторга России от 02.07.2015 №1815 с указанием причин непригодности.

Д.С. Попченко

Инженер по метрологии 2 категории

ПРОТОКОЛ №

первичной/периодической поверки нутромера микрометрического НМ

заводской номер:______принадлежит:_________________________________________________

Условия поверки

|

температура окружающего воздуха. °C:

|

от +15 до +25; от +18 до +22 | |

|

Относит, влажность. % |

не более 80 |

Средства поверки

|

Наименование, тип. заводской номер |

Метрологические характеристики |

Результаты поверки

1. Внешний осмотр, проверка комплектности и

маркировки:_______________________________________________________

2. Проверка шероховатости измерительных поверхностей микрометрической головки, измерительного наконечника, удлинителей и установочной меры:

|

Контролируемый параметр |

Значение требований, мкм |

Полученные значения, мкм |

|

шероховатость измерительных поверхностей микрометрической головки | ||

|

шероховатость измерительных поверхностей измерительного наконечника |

Ra <0,16 | |

|

шероховатость измерительных поверхностей удлинителей | ||

|

шероховатость измерительных поверхностей установочной меры |

3. Проверка ширины штрихов шкал стебля и барабана:

|

Контролируемый параметр |

Значение требований, мм |

Полученные значения, мм |

|

ширина штрихов шкалы стебля | ||

|

ширина штрихов шкалы барабана |

4. Проверка расстояния от стебля до верхнего края торца конической части барабана:

|

Контролируемый параметр |

Значение требований, мм |

Полученное значение, мм |

|

расстояние от стебля до верхнего края торца конической части барабана |

не более 0,4 |

5. Определение положения торца конической части барабана относительно нулевого штриха:

|

Контролируемый параметр |

Значение требований, мм |

Полученное значение, мм |

|

положение торца конической части барабана относительно нулевого штриха |

не более 0,1 |

6. Проверка радиуса кривизны измерительных поверхностей микрометрической головки и измерительного наконечника:

|

Контролируемый параметр |

Значение требований, мм |

Полученные значения, мм |

|

радиус кривизны измерительных поверхностей микрометрической головки | ||

|

радиус кривизны измерительных поверхностей измерительного наконечника |

7. Определение абсолютной погрешности микрометрической головки:

|

Контролируемый параметр |

Значение требований, мкм |

Контролируемые точки шкалы, мм |

Погрешность, мкм |

|

абсолютная погрешность |

— | ||

|

микрометрической головки |

8. Определение изменения размера микрометрической головки при зажиме и

освобождении стопорного винта:

|

Контролируемый параметр |

Значение требований, мм |

Полученные значения, мм |

|

изменение размера микрометрической головки при зажиме и освобождении стопорного винта |

±0.002 |

9. Определение абсолютной погрешности нутромера:

|

Контролируемый параметр |

Значение требований, мкм |

Контролируемые размеры, мм |

Погрешность, мкм |

|

абсолютная погрешность | |||

10. Определение жесткости нутромера:

|

Контролируемый параметр |

Значение требований, мкм |

Полученные значения, мкм |

|

жесткость нутромера |

11. Определение биения измерительной поверхности нутромера:

|

Контролируемый параметр |

Значение требований, мкм |

Полученные значения, мкм |

|

биение измерительной поверхности нутромера |

12. Определение рабочего размера установочной меры:

|

Контролируемый параметр |

Значение требований, мм |

Полученные значения, мм |

|

рабочий размер установочной меры |

Заключение:___________________________________________________________

Выдано свидетельство о поверке

№____________от______________

или извещение о непригодности №________от_________

Причина непригодности:

Поверитель:

13