Методика поверки «Стенды тормозные роликовые силовые МВТ» (МП АПМ 68-18)

УТВЕРЖДАЮ

Генеральный директор

ООО «Автопргресс-М»

Стенды тормозные роликовые силовые МВТ

МЕТОДИКА ПОВЕРКИ МП АПМ 68-18г. Москва.

2018 г.

Настоящая методика распространяется на стенды тормозные роликовые силовые МВТ. производства «МАНА Maschinenbau Haldenwang GmbH & Со. KG». Германия (далее - стенды) и устанавливает методику их первичной и периодических поверок.

Интервал между поверками - 1 год.

1 Операции поверки

При проведении поверки должны выполняться операции, указанные в таблице 1. Таблица 1

|

Наименование операции |

Номер пункта документа по поверке |

Проведение операций при | |

|

первичной поверке |

первичной поверке | ||

|

Внешний осмотр |

7.1 |

Да |

Да |

|

Опробование |

7.2 |

Да |

Да |

|

Идентификация программного обеспечения |

7.2.1 |

Да |

Да |

|

Определение средних диаметров опорных роликов |

7.3 |

Да |

Да |

|

Определение метрологических характеристик |

7.4 |

- |

- |

|

Определение относительной погрешности измерений тормозной силы колеса |

7.4.1 |

Да |

Да |

|

Определение относительной погрешности измерений массы транспортного средства, приходящейся на ось |

7.4.2 |

Да |

Да |

|

Определение относительной погрешности измерений усилий на органах управлений |

7.4.3 |

Да |

Да |

|

Определение относительной погрешности измерения давления |

7.4.4 |

Да* |

Да* |

|

* - при наличии манометра в комплекте поставки стенда | |||

2 Средства поверки

При проведении поверки должны применяться эталоны и вспомогательные средства, приведенные в таблице 2.

Таблица 2

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7.2 |

Вспомогательные средства поверки: легковой автомобиль |

|

7.3 |

Рулетка измерительная металлическая UM3M. (0 - 3000) мм. КТ 3 (per. № 67910-17) |

|

7.4.1 |

Рулетка измерительная металлическая UM3M. (0 - 3000) мм. КТ 3 (per. № 67910-17) Рабочий эталон единицы массы 4-го разряда по ГОСТ 8.021-2015 - весы неавтоматического действия с максимальной нагрузкой 50 кг. среднего класса точности по ГОСТ OIML R 76-1 Вспомогательные средства поверки: калибровочный рычаг и калибровочный груз из комплекта поставки |

|

7.4.2 |

Рабочий эталон единицы массы 4 разряда по ГОСТ 8.021-2015 класса точности Ml по ГОСТ OIML R-111-1-2009 |

|

7.4.3 |

Рабочий эталон 2-го разряда по ГОСТ 8.640-2014 - динамометр (10 - 1000) Н. ПГ ±0.45 %; |

|

7.5.4 |

Рабочий эталон 4-го разряда по ГОСТ Р 8.802-2012 - манометр деформационный (0-16) МПа. КТ 1.0 |

э

Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых стендов с требуемой точностью.

3 Требования к квалификации поверителей

К проведению поверки допускаются лица, изучившие эксплуатационные документы на стенды, имеющие достаточные знания и опыт работы с ними и аттестованные в качестве поверителя в установленном порядке.

4 Требования безопасности

-

4.1. При проведении поверки должны соблюдаться требования безопасности, указанные в эксплуатационной документации на поверяемые стенды, а также на используемое поверочное и вспомогательное оборудование.

-

4.2. К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

4.3. Поверяемые стенды должны быть заземлены.

5 Условия проведения поверки

-

5.1 При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающей среды, °C 20±10

-

5.2 Если до проведения поверки стенд находился в других климатических условиях, то перед началом поверки он должен быть выдержан в требуемых рабочих условиях не менее 24 часов, а после воздействия повышенной влажности - не менее 48 часов.

-

5.3 При проведении поверки стенд не должен подвергаться воздействию вибраций, сотрясений, сильных электрических и магнитных полей, которые могут повлиять на результаты измерений.

6 Подготовка к поверке

-

6.1 Перед проведением поверки следует изучить техническое описание и руководство по эксплуатации на поверяемый стенд и приборы, применяемые при поверке.

-

6.2 Перед проведением поверки все детали стенда и средств метрологической аттестации должны быть очищены от пыли и грязи.

7 Проведение поверки

-

7.1 Внешний осмотр

При внешнем осмотре должно быть установлено соответствие стенда следующим требованиям:

-

- наличие маркировки (наименование или товарный знак изготовителя, тип и заводской номер);

-

- комплектность должна соответствовать эксплуатационной документации:

-

- отсутствие механических повреждений и коррозии корпуса, рабочих поверхностей ходовых роликов, и других конструктивных элементов;

-

- отсутствие механических повреждений и загрязнений сигнальных индикаторов, экрана дисплея, а также других повреждений, затрудняющих отсчет показаний и влияющих на их характеристики;

-

- наличие четких надписей и отметок на органах управления.

-

7.2 Опробование

Опробование стенда производить визуально, проверкой его функционирования в следующей последовательности:

-

- включить стенд в соответствии с эксплуатационной документацией:

-

- выбрать одну из программ проверки (диагностики) транспортного средства;

-

- установить по запросу программы переднюю ось транспортного средства на ролики стенда:

-

- следуя алгоритму проверки транспортного средства на стенде, установить работоспособность тензодатчиков взвешивания и тензодатчиков силоизмерительных устройств для контроля тормозных систем левого и правого блока роликов стенда. В ходе выполнения теста на отображающем устройстве стенда должны появиться показания массы автомобиля и данные тормозных сил. развиваемых левым и правым колесами транспортного средства.

-

7.2.1 Идентификация программного обеспечения

Идентификация программного обеспечения (далее - ПО) проводится с помощью вспомогательного метрологически незначимого ПО «LON-Manager».

Примечание. При поверке аналоговых стендов (с аналоговом (стрелочном) дисплеем) необходимо подкиочение персонального компьютера (далее - ПК) с установленном на нём ПО «LON-Manager» (версия не ниже 5.01) через плату LON-USB.

Для идентификации ПО необходимо провести следующие операции:

-

- запустить ПО «LON-Manager»;

-

- на стартовой странице выбрать пункт «EUROS YSTEM»;

-

- далее выбрать пункт «Universal»;

-

- в следующем меню выбрать пункт «Automatic Node Update»;

-

- в появившемся окне напротив наименования соответствующего ПО считать номер его версии.

Номер версии ПО должен соответствовать данным, приведённым в таблице 3. Таблица 3 - Идентификационные данные ПО

|

Идентификационное наименование ПО |

LONBPPKW |

RS232 |

LONBPLKW |

|

Номер версии (идентификационный номер ПО), не ниже |

5.07.100 |

1.29 |

4.09.100 |

-

7.3 Определение средних диаметров опорных роликов

Определение средних диаметров опорных роликов осуществляется в следующей последовательности:

-

- отметить точки измерений на поверхности роликов фломастером. Для этого фломастер на выбранной точке фиксируется посредством штатива с магнитным держателем. Ролик медленно вращается вручную, так чтобы фломастер вёл одну линию вокруг окружности ролика:

-

- измерить с помощью рулетки измерительной металлической диаметры dl. d2 и d3. Измерения проводятся рулеткой на двух ходовых роликах по одному из каждой пары. Точки, в которых по длине ролика, следует измерять длины окружностей и рассчитывать диаметры dl. d2 и d3. выбираются в соответствии с рис. 1. Результаты измерений диаметров dl. d2 и d3 для каждого ходового ролика заносятся в протокол поверки.

/

i

1 1 1

J

1 '

!!

[

/. = (

/ = 0.251

K5I

/,= 0.751

Рис. 1 - Точки измерений для di, d? и d?

- диаметр ролика определить по формуле:

где - L - длина окружности, мм:

-

- рассчитать для каждого исследуемого ролика средний диаметр ролика d:

d = 0.1 d\ - 0.8 t/д + 0.1 dy

Средний диаметр ролика d должен находиться в пределах:

-

- (200 - 204) мм - для стендов серий МВТ 1000. МВТ 2000. МВТ 3000. МВТ 4000;

-

- (128 - 132) мм - для стендов серии МВТ 5000;

-

- (263 - 267) мм - для стендов серий МВТ 6000. МВТ 7000.

-

7.4 Определение метрологических характеристик

-

7.4.1 Определение относительной погрешности измерений тормозной силы колеса

Определение погрешности измерений тормозной силы транспортного средства производится в следующей последовательности:

-

- включить стенд. Важно, чтобы при включении стенда на нём не было никого и ничего постороннего;

-

- включить сервисный режим стенда, в соответствии с эксплуатационной документацией на стенд;

-

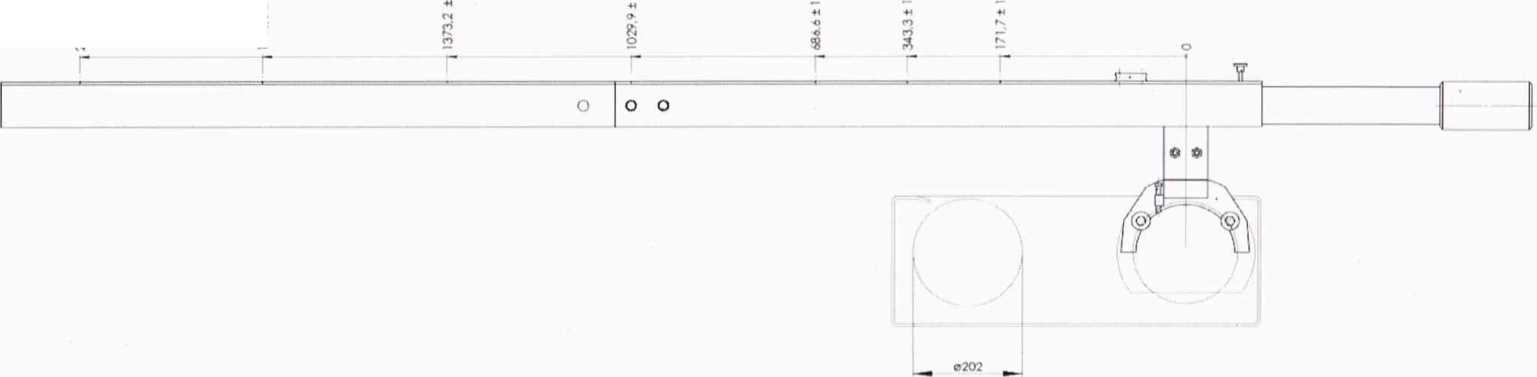

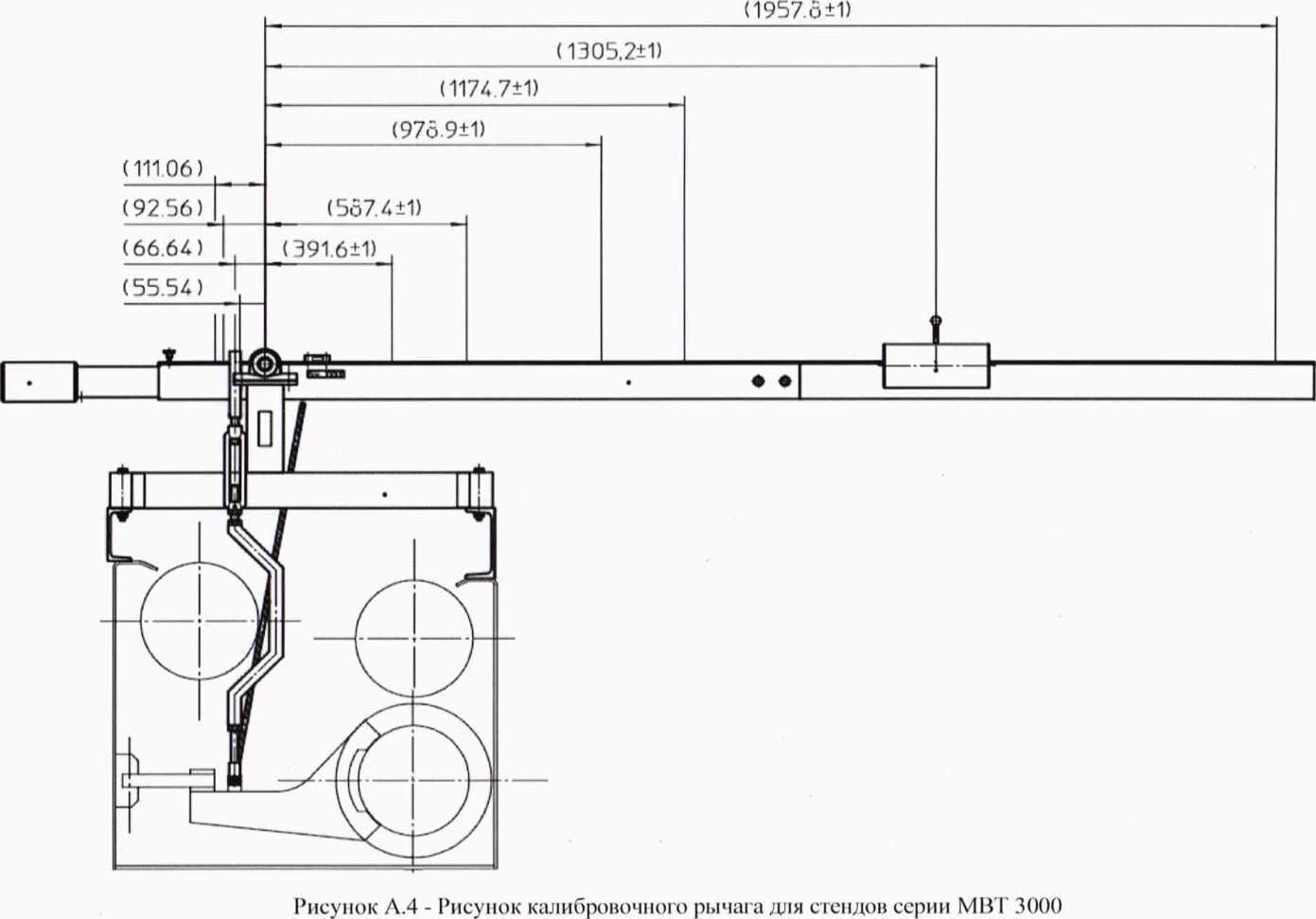

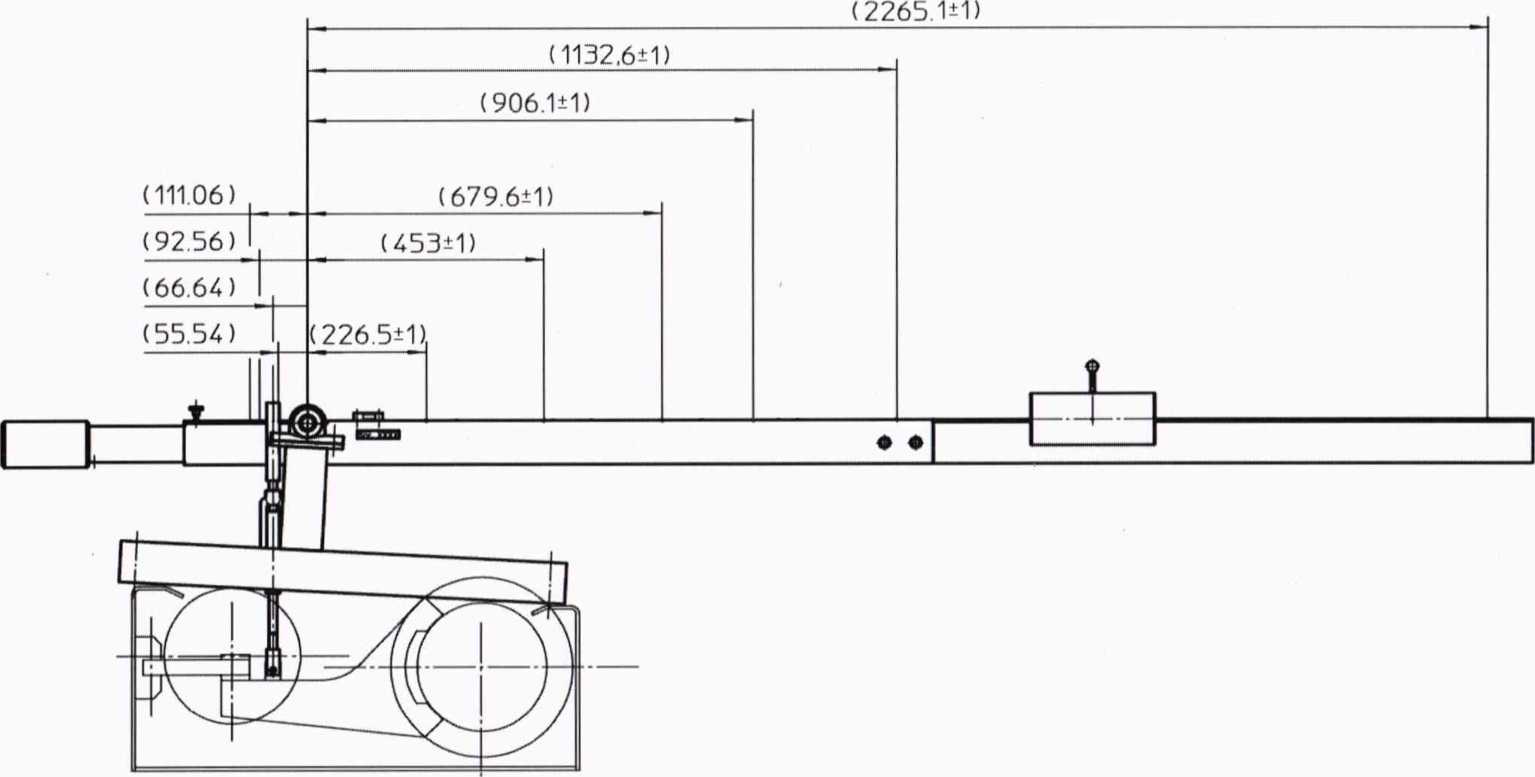

- при помощи рулетки измерительной проверить правильность разметки калибровочного рычага. Длина плеч должны соответствовать таблице 4

Таблица 4

|

Отметка |

Значение длины плеча рычага, мм |

|

Калибровочный рычаг для стендов серий МВТ 1000. МВТ 2000 | |

|

0.5 |

171,7+1,0 |

|

1.0 |

343.3+1.0 |

|

2.0 |

686.6+1.0 |

|

3.0 |

1029.9+1.0 |

|

4.0 |

1373,2+1,0 |

|

5.0 |

1716.5+1.0 |

|

6.0* |

2059.8+1.0 |

|

Калибровочный рычаг для стендов серии МВТ 3000 | |

|

1.2 |

391,6+1,0 |

|

1.8 |

587.4+1,0 |

|

3.0 |

978,9+1.0 |

|

3.6 |

1174.7+1.0 |

|

4.0 |

1305,2+1,0 |

|

6.0 |

1957.8+1,0 |

|

Калибровочный рычаг для стендов серий МВТ 4000. МВТ 5000. МВТ 6000. МВТ 7000 | |

|

3 |

226.5+1.0 |

|

6 |

453,0+1,0 |

|

9 |

679.6+1,0 |

|

12 |

906.1+1,0 |

|

15 |

1132,6+1,0 |

|

30* |

2265,1+1,0 |

|

* - при наличии специального удлинителя | |

- при помощи весов определить массу калибровочного (эталонного) груза(-ов) М}. Масса 5

калибровочного груза(-ов) должна быть 30±0.1 и/или 10±0.1 кг.

-

- установить на левом или правом блоке роликов калибровочный рычаг в соответствии с эксплуатационной документацией на стенд:

-

- обнулить показания тормозной силы колеса стенда в соответствии с эксплуатационной документацией на стенд:

-

- задать эталонную силу Foi. поместив калибровочный груз на первую риску, нанесённую на калибровочном рычаге. Значение эталонной силы Fo, в данной точке будет следующим:

F„l=M,-g-LiIR,

где Мэ - масса калибровочного (эталонного) груза, кг

g - ускорение свободного падения, равное 9.8 м/с2;

Li - расстояние от цента рычага до места приложения силы (длина плеча), мм R - коэффициент, зависящий от диаметра роликов стенда (паспортное значение), мм.

-

- считать показания тормозной силы колеса F, со стенда в /-ой точке:

-

- на основании показаний стенда вычислить относительную погрешность измерений тормозной силы колеса по формуле:

<5„ =^—^-100%,

F

r0i

-

- провести измерения тормозной силы колеса, перемещая и устанавливая калибровочный груз на оставшиеся риски, тем самым задавая эталонные значения тормозной силы колеса, но не более верхнего предела измерений тормозной силы колеса поверяемого стенда (см. таблиц} 5):

-

- провести не менее Зх циклов измерений:

-

- выполнить вышеописанный операции для соседнего блока роликов.

Таблица 5

|

Наименование характеристики |

Значение | |||||

|

Серия |

МВТ 1000 |

МВТ 2000 |

МВТ 3000 |

МВТ 4000 |

МВТ 5000. МВТ 6000 |

МВТ 7000 |

|

Верхний предел измерений тормозной силы колеса. кН |

2,5 |

10 |

20 |

30/40" |

60 |

60/80" |

|

1 * - усиленная версия | ||||||

Относительная погрешность измерений тормозной силы колеса на каждом блоке роликов не должна превышать ±2 %.

-

7.4.2 Определение относительной погрешности измерений массы транспортного средства, приходящейся на ось

Определение относительной погрешности измерений массы транспортного средства, приходящейся на ось провести следующим образом

-

- включить стенд. Важно, чтобы при включении стенда на нём не было никого и ничего постороннего:

-

- в меню диагностика выберите пункт <Весы>:

-

- задать не менее 5и значений контрольных масс Л/о,.. распределённых по диапазону измерений поверяемого стенда, поместив их на стенд, но не более верхнего предела измерений массы транспортного средства, приходящейся на ось поверяемого стенда (см. таблицу 6);

-

- провести не менее Зх циклов измерений:

-

- на основании показаний стенда М, вычислить относительной погрешности измерений массы транспортного средства, приходящейся на ось по формуле:

м -мп.

д. =—^-----100%.

Таблица 6

|

Наименование характеристики |

Значение | |||||

|

Серия |

МВТ 1000 |

МВТ 2000 |

МВТ 3000 |

МВТ 4000 |

МВТ 5000. МВТ 6000 |

МВТ 7000 |

|

Диапазон измерений массы транспортного средства, приходящейся на ось. т |

2 |

3.5/4.0" |

5 |

8 |

13/15" |

18 |

|

11 - усиленная версия | ||||||

Относительная погрешность измерений массы транспортного средства, приходящейся на ось. не должна превышать ±3 %.

-

7.4.3 Определение относительной погрешности измерений усилий на органах управлений Определение относительной погрешности измерений усилия на органах управления провести следующим образом:

-

- включить стенд:

-

- включить сервисный режим пульта ДУ (фактор педаметра) контроля показаний датчика усилия, прикладываемого к органам управления:

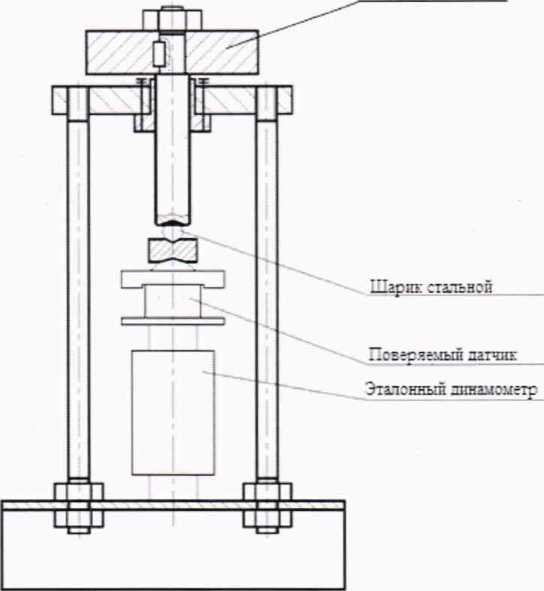

- собрать силозадающее устройство для датчика усилия на органах управления согласно схемы на рис. 1;

Рисунок 1. Схема поверки при определении относительной погрешности измерений

усилия на органах управления

-

- вращая рукоятку, нагрузить поверяемый датчик усилия усилием 1000 Н и выдержать датчик под нагрузкой в течение 2 минут. Нужное значение устанавливается по показаниям эталонного динамометра;

-

- разгрузить поверяемый датчик:

-

- вращая рукоятку нагрузить поверяемый датчик усилием 100 Н и произвести отсчет показаний по педаметру:

-

- определить значение относительной погрешности измерений усилий на органах управлений по формуле:

F э/

где дц - значение относительной погрешности измерений усилия на органах управления в i-ou точке. %

Fuiw - измеренное значение усилия на органах управления в i-ou точке. Н F3j - значение усилия на органах управления по эталонному динамометру в i-ou точке. Н.

-

- определить относительную погрешность для установленных значений силы равных 200 Н; 400 Н; 600 Н: 800 Н; 1000 Н. '

-

- провести не менее Зх циклов измерений.

Относительная погрешность измерений усилия на органах управления не должна превышать ±4 %.

-

7.4.4 Определение относительной погрешности измерения давления

Определение относительной погрешности измерений давления в тормозном приводе производится при помощи устройства задания давления и образцового манометра следующем порядке:

-

- смонтировать датчик давления сжатого воздуха в устройство задания давления:

-

- через интерфейс пользователя ПО в соответствии с эксплуатационной документацией вывести показания измеряемого давления:

-

- при помощи устройства задания давления установить по образцовому манометру значения давления в 100% от верхнего предела измерений давления поверяемого стенда. Важно, чтобы при этом скорость изменения давления не должна превышать 10 % от верхнего предела измерений давления поверяемого стенда в секунду;

-

- считать показания - - по стенду;

-

- последовательно и плавно понизить давление до 80. 60. 40 и 20 % от верхнего предела измерений давления поверяемого стенда, производя при этом считывания значения NUiw,

-

- сбросить давление до 0;

-

- провести вышеописанный цикл измерений не менее Зх раз

-

- вычислить относительную погрешность измерений давления сжатого воздуха - b4i - по формуле:

N -N

6Ai=-^----100%,

N„

где N3i - значение давления согласно показаниям образцового манометра в i-ou точке. МПа.

Относительная погрешность измерений давления в тормозном приводе не должна превышать значений ±3 %.

8 Оформление результатов поверки

-

8.1 Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждом)' пункту раздела настоящей методики поверки с указанием предельных числовых значений результатов измерений и их оценки по сравнению с предъявленными требованиями.

-

8.2 При положительных результатах поверки стенды признаются пригодными к применению и на них выдается свидетельство о поверке установленной формы.

Знак поверки наносится на свидетельство о поверке в виде наклейки и (или) оттиска поверитель-ного клейма.

-

8.3 При отрицательных результатах поверки стенды признаются непригодными к применению, и на них выдается извещение о непригодности установленной формы с указанием основных причин.

Руководитель отдела ООО «Автопрогресс-М»

В.И. Скрипник

Приложение А

(Обязательное)

Калибровочные рычаги и калибровочные грузы

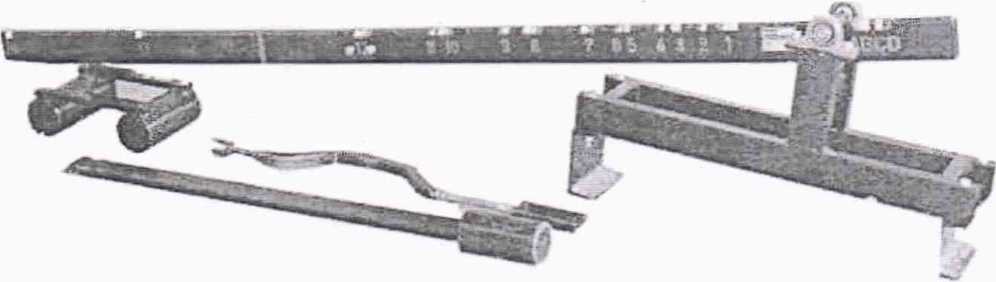

Рисунок А.1 - Внешний вид калибровочного рычага и калибровочного груза для стендов серий МВТ 1000, МВТ 2000

Рисунок А.2 - Внешний вид калибровочного рычага и калибровочного груза для стендов серий

МВТ 3000. МВТ 4000. МВТ 5000. МВТ 6000. МВТ 7000

1716,5 i 1

Рисунок Л.З - Рисунок калибровочного рычага для стендов серий МВТ 1000. МВТ 2000

Рисунок Л.5 - Рисунок калибровочного рычага для стендов серий МВТ 4000. МВТ 5000. МВТ 6000. МВТ 7000

13