Методика поверки «Дефектоскопы ультразвуковые USC-100b, USC-100c» (МП 050.Д4-18)

УТВЕРЖДАЮ

Заместитель директора по инновациям

Дефектоскопы ультразвуковые USC-100b, USC-lOOc

Методика поверки

МП 050.Д4-18

Москва 2019 г.

ПРИЛОЖЕНИЕ А (ФОРМА ПРОТОКОЛА ПОВЕРКИ)

1 ОБЛАСТЬ ПРИМЕНЕНИЯНастоящая методика устанавливает методы и средства первичной и периодической поверок дефектоскопов ультразвуковых USC-100b и USC-100c (далее по тексту -дефектоскопов).

Дефектоскопы предназначены для обнаружения дефектов и измерений глубины их залегания в изделиях, выполненных из металлических, полимерных и композитных материалов.

Интервал между поверками - 1 год.

2 ОПЕРАЦИИ ПОВЕРКИ-

2.1 При проведении первичной и периодической поверки должны выполняться операции, указанные в таблице 1.

Таблица 1 - Операции первичной и периодической поверок

|

Наименование операции |

Номер пункта методики |

Проведение операции при первичной поверке |

Проведение операции при периодической поверке |

|

Внешний осмотр |

8.1 |

да |

да |

|

Идентификация программного обеспечения (ПО) |

8.2 |

да |

да |

|

Опробование |

8.3 |

да |

да |

|

Определение диапазона и абсолютной погрешности установки длительности, отклонения установки амплитуды и длительность переднего фронта зондирующих импульсов |

8.4.1 |

да |

да |

|

Определение диапазона и абсолютной погрешности установки усиления приемника дефектоскопа |

8.4.2 |

да |

да |

|

Определение диапазона и абсолютной погрешности измерений толщины изделия |

8.4.3 |

да |

да |

|

Определение диапазона и абсолютной погрешности измерений глубины залегания дефектов |

8.4.4 |

да |

да |

-

2.2 Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

-

2.3 Поверка дефектоскопа прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а дефектоскоп признают не прошедшим поверку.

-

3.1 Рекомендуемые средства поверки указаны в таблице 2.

-

3.2 Средства поверки должны быть поверены и аттестованы в установленном порядке.

-

3.3 Приведенные средства поверки могут быть заменены на их аналоги, обеспечивающие определение метрологических характеристик дефектоскопа с требуемой точностью.

Таблица 2 - Средства поверки

|

Номер пункта методики поверки |

Наименование средства измерений или вспомогательного оборудования, номер документа, регламентирующего технические требования к средству, разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

8.4.1 |

Осциллограф цифровой TDS2012B (госреестр № 32618-06). Диапазон коэффициента отклонения от 2 мВ/дел до 5 В/дел. Пределы допускаемой относительной погрешности коэффициента отклонения для коэффициентов отклонения от 10 мВ/дел до 5 В/дел ± 3 %. Диапазон коэффициентов развертки от 5 нс/дел до 50 с/дел. Пределы допускаемой абсолютной погрешности измерения временных интервалов ± (Кр/250 + 5010’6 Тизм + 0,6 нс) с, где Кр - коэффициент развертки, Тизм -измеряемый временной интервал в с. |

|

8.4.2 |

Генератор сигналов сложной формы AFG3022 (госреестр № 32620-06). Диапазон частот генерируемых сигналов синусоидальной формы от 1 мГц до 25 МГц; диапазон устанавливаемых амплитуд различных форм сигнала на нагрузке 50 Ом (размах) от 10 мВ до 10 В; пределы допускаемой абсолютной погрешности установки амплитуды ± (1 % от величины +1 мВ); неравномерность амплитуды сигнала синусоидальной формы в диапазоне частот до 5 МГц ±0,15 дБ, в диапазоне частот от 5 до 20 МГц ± 0,30 дБ; пределы допускаемой относительной погрешности установки частоты ± 1 ppm. |

|

8.4.2 |

Магазин затуханий МЗ-50-2 (госреестр № 5783-76). Диапазон частот от 0 до 50 МГц, диапазон затуханий от 0 до 123 дБ. Абсолютная погрешность разностного затухания на постоянном токе: ± (0,05 -0,25) дБ; на переменном токе: ± (0,1 - 0,4) дБ. |

|

8.4.3 |

Комплект образцовых ультразвуковых мер КМТ176М-1 (госреестр № 6578-78). Диапазон толщин мер от 0,1 до 300,0 мм. Относительная погрешность воспроизведения толщины от 0,3 до 0,7 %. |

|

8.4.4 |

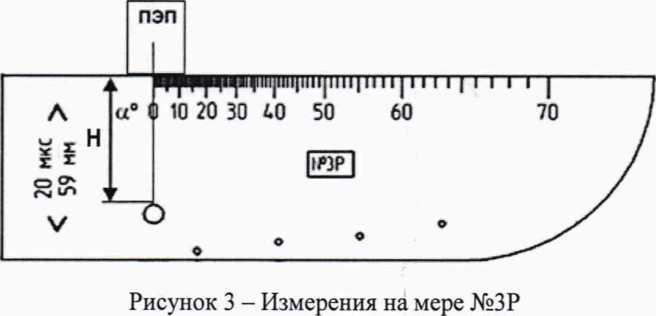

Комплект мер ультразвуковых ККО-3 мера №ЗР (госреестр № 63388-16). Толщина меры 29-0,2 мм. Высота меры 59_од мм. Пределы допускаемой абсолютной погрешности воспроизведения толщины и высоты меры ± 0,05 мм. Диаметр искусственного дефекта Д1 б*0,3 мм, диаметров Д2, ДЗ, Д4, Д5 2+0,1 мм. Расстояние от рабочей поверхности 1 меры до центра искусственного дефекта: до дефекта Д1 - 44_o,i2 мм. Расстояния от рабочей поверхности 2 меры до центров искусственных дефектов: до дефекта Д2 - (3,00 ± 0,15) мм, до дефекта ДЗ - (6,00 ± 0,18) мм, до дефекта Д4 - (8,00 ± 0,18) мм, до дефекта Д5 - (12,00 ± 0,21) мм. Пределы допускаемой абсолютной погрешности воспроизведения диаметров искусственных дефектов, расстояний до центров искусственных дефектов ± 0,05 мм. |

|

8.4.4 |

Комплект образцов с искусственными отражателями КМД4-У (госреестр № 35581-07). Диапазон глубины залегания отражателей от 1 до 485 мм. Абсолютная погрешность глубины залегания отражателей от ± 0,10 до ± 0,63 мм. |

|

Вспомогательные устройства | |

|

8.4.1, 8.4.2 |

Нагрузка 50 Ом |

|

8.4.1 |

Делитель 1:10 |

|

8.4.3 |

Иммерсионная ванна |

Лица, допускаемые к проведению поверки, должны пройти обучение на право проведения поверки по требуемому виду измерений, изучить устройство и принцип работы средств поверки по эксплуатационной документации.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

5.1 Работа с дефектоскопом и средствами поверки должна проводиться согласно требованиям безопасности, указанным в нормативно-технической и эксплуатационной документации на дефектоскоп и средства поверки.

-

5.2 При проведении поверки должны быть соблюдены требования безопасности согласно ГОСТ 12.3.019-80.

-

5.3 Освещенность рабочего места поверителя должна соответствовать требованиям санитарных правил и норм СанПиН 2.2.1/2.1.1.1278-03.

-

6.1 При проведении поверки должны соблюдаться следующие требования:

-

- температура окружающего воздуха (20 ± 5) °C;

-

- относительная влажность воздуха (65 ± 15)%;

-

- атмосферное давление (750 ± 30) мм рт.ст. [(100 ± 4) кПа].

-

7.1 Если дефектоскоп и средства поверки до начала измерений находились в климатических условиях, отличающихся от указанных в п. 6.1, то их выдерживают при этих условиях не менее часа, или времени, указанного в эксплуатационной документации.

-

7.2 Подготовить средства поверки и дефектоскоп к работе в соответствии с их руководством по эксплуатации (РЭ).

-

8.1 Внешний осмотр

-

8.1.1 При внешнем осмотре должно быть установлено соответствие дефектоскопа следующим требованиям:

-

-

- комплектность дефектоскопа в соответствии с РЭ;

-

- отсутствие явных механических повреждений дефектоскопа и его составных частей;

-

- наличие маркировки дефектоскопа.

-

8.1.2 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если дефектоскоп соответствует требованиям, приведенным в пункте 8.1.1

-

8.2 Идентификация программного обеспечения (ПО)

-

8.2.1 Включить дефектоскоп согласно пункту 3.1 РЭ.

-

8.2.2 В появившемся окне программы прочитать идентификационные данные ПО.

-

8.2.3 Проверить идентификационные данные ПО на соответствие значениям, приведенным в таблице 3.

-

Таблица 3 - Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

ScanMaster’s MCI/0 |

|

Номер версии (идентификационный номер) ПО |

3.11.31 и выше |

|

Цифровой идентификатор ПО |

- |

-

8.2.4 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если идентификационные данные ПО соответствуют значениям, приведенным в таблице 3.

•I *

-

8.3 Опробование

-

8.3.1 Пьезоэлектрический преобразователь дефектоскопа (далее - ПЭП) подключить к разъему ХМТ генератора - предусилителя RPP, находящегося во внешнем выносном блоке дефектоскопа. В случае многоканального варианта дефектоскопа ПЭП подключается последовательно к разъемам ХМТ генераторов - предусилителей RPP каждого выносного блока.

-

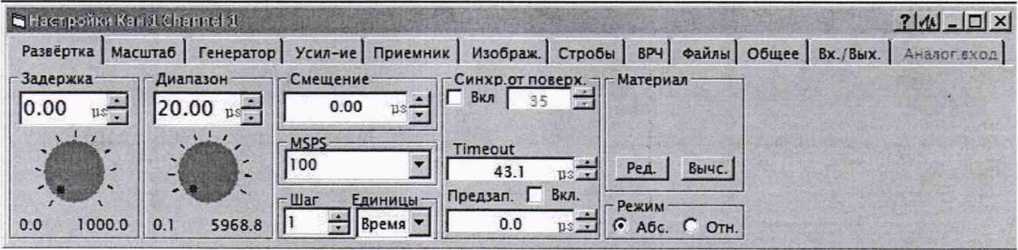

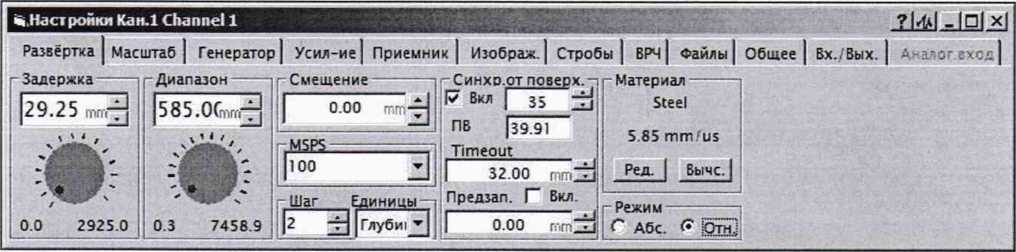

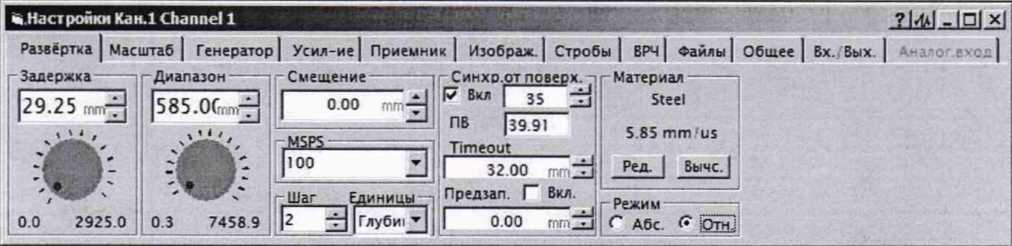

8.3.2 В окне «Настройки» («Установки») перейти на вкладку «Развертка» и установить следующие параметры дефектоскопа:

-

-

- Задержка: 0 мкс;

-

- Диапазон: 20 мкс;

-

- MSPS: 100.

-

8.3.3 Перейти на вкладку «Масштаб» («Увеличение»):

-

- Задержка: 0 мкс;

-

- Диапазон: 20 мкс;

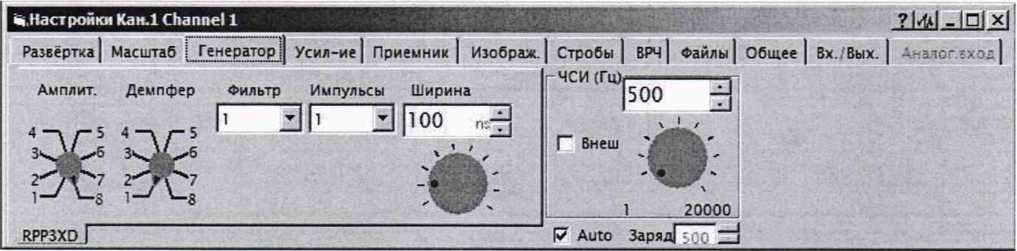

8.3.4 Перейти на вкладку «Генератор» («RPP»):

-

- Амплит.: 8 (Мах);

-

- Ширина: 100 нс;

-

-

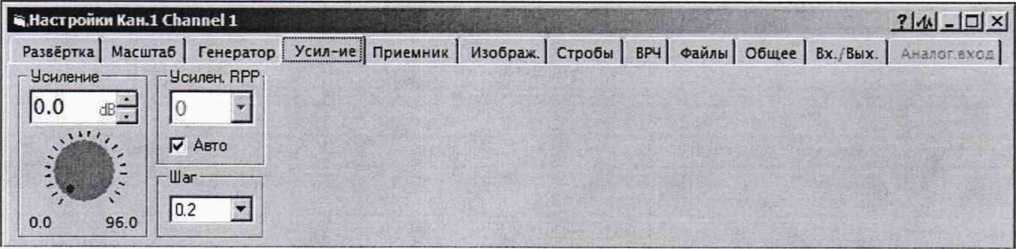

8.3.5 Перейти на вкладку «Усиление»:

-

- Усилен. RPP: 0 дБ;

-

- Усиление: О дБ.

-

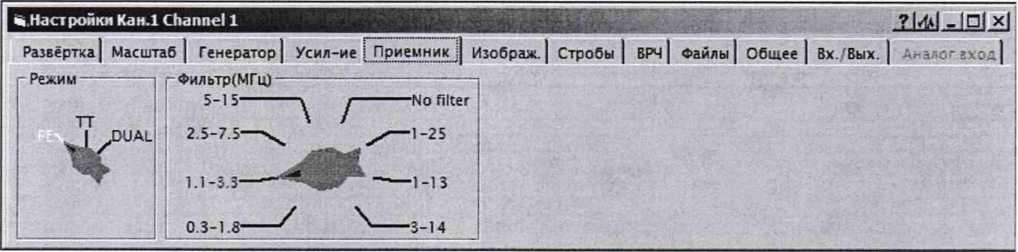

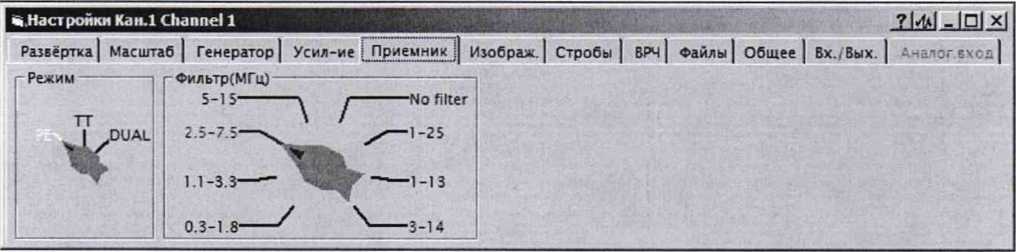

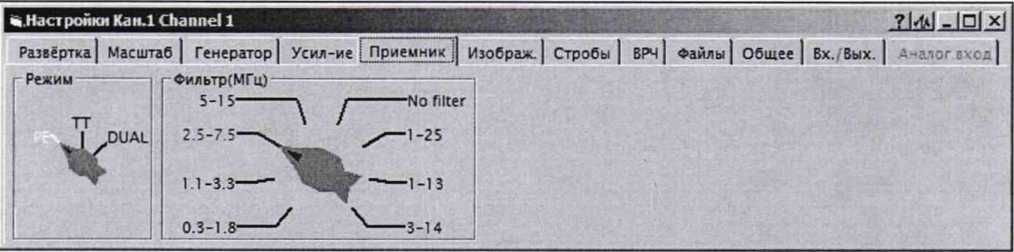

8.3.6 Перейти на вкладку «Приемник»:

-

- Режим: РЕ;

-

- Фильтр (МГц): «1,1-3,3».

Фильтр (полоса частот) выбирается исходя из центральной частоты используемого ПЭП.

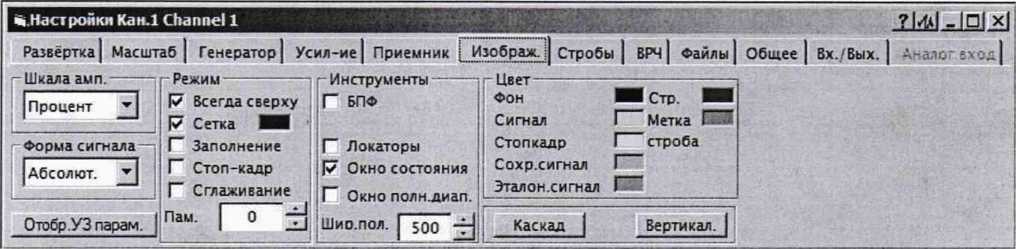

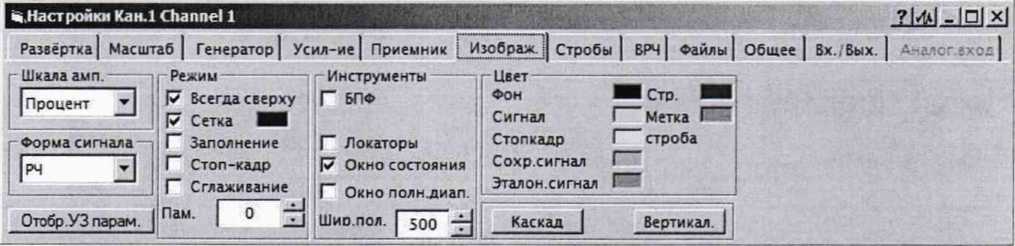

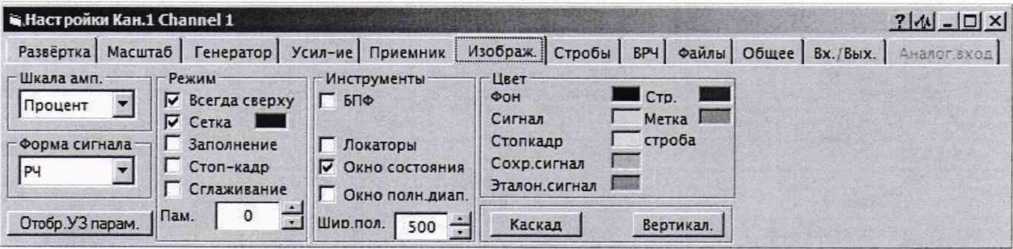

8.3.7 Перейти на вкладку «Изображ.»:

|

- Шкала амп.: |

Процент; |

|

- Форма сигнала: |

Абсолют. |

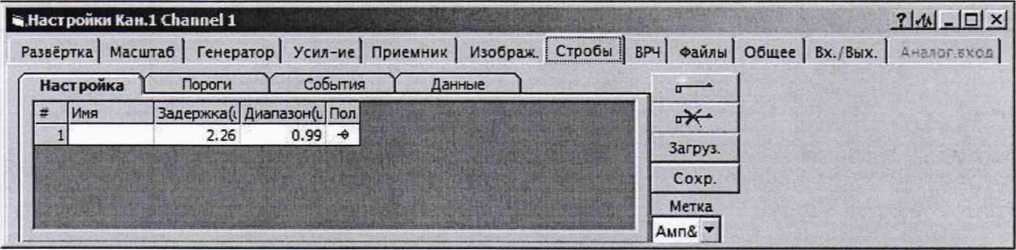

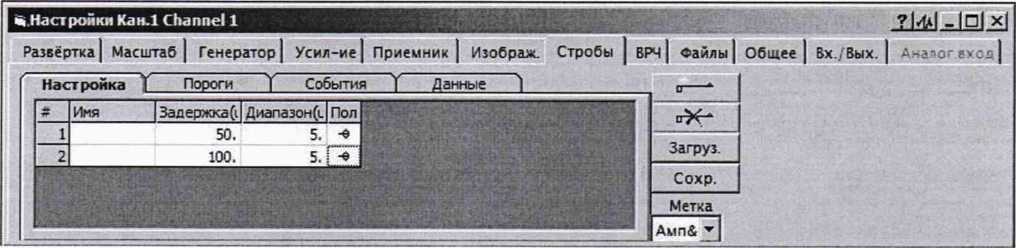

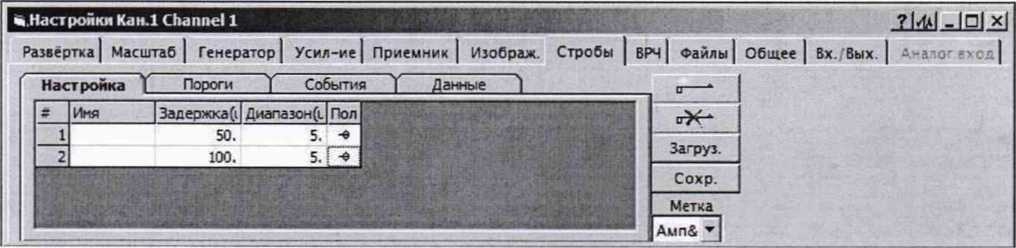

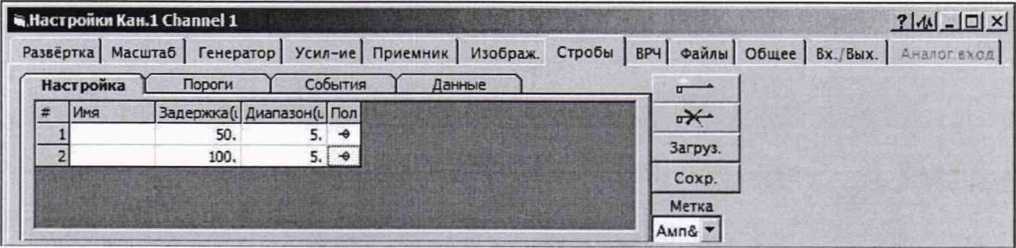

8.3.8 Перейти на вкладку «Стробы». Добавить строб с помощью нажатия кнопки

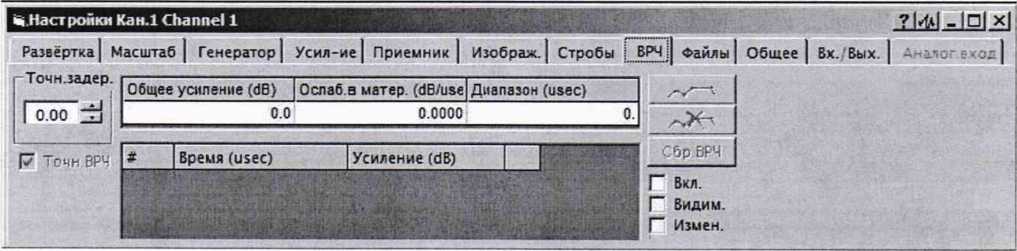

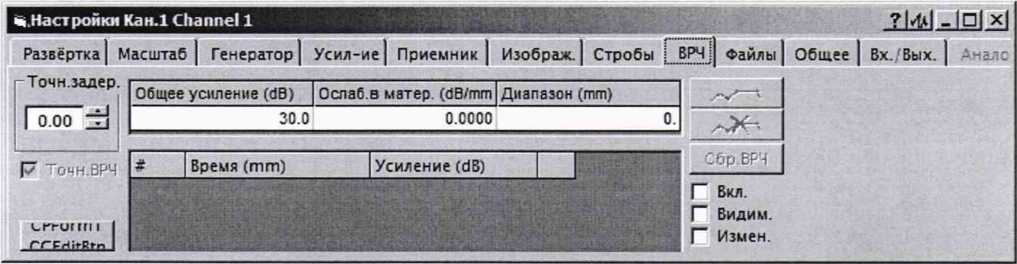

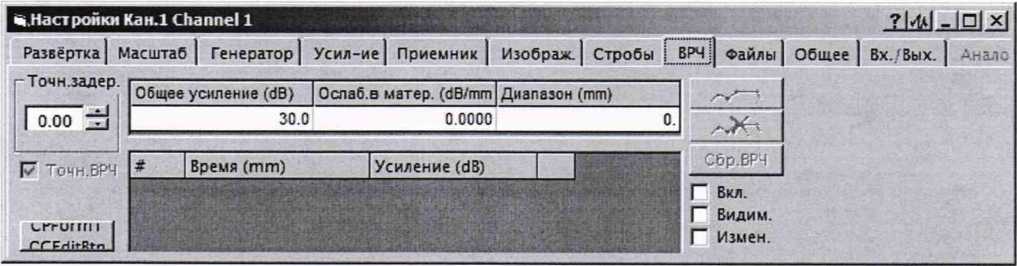

8.3.9 Перейти на вкладку «ВРЧ» и снять галочку с позиции «Вкл.»

-

8.3.10 Выполнить настройку дефектоскопа следующим образом:

-

- во вкладке «Стробы» установить в окне «Метка» значение «Амп&Врм»;

-

- выбрать двойным щелчком мыши значок 0 ‘ (во вкладке «Стробы»). В этом

случае над стробом будут отображаться значения максимальной амплитуды анализируемого сигнала в процентах от высоты экрана и времени прихода импульса (расстояние по горизонтальной шкале);

-

- изменением задержки «Задержка» (мм) и диапазона «Диапазон» (мм) строба (в подменю «Стробы») установить строб напротив анализируемого сигнала.

-

- изменением параметра усиления (вкладка «Усил-ие») установить амплитуду анализируемого сигнала на уровень от 80 до 85 % высоты экрана;

-

8.3.11 Проверить, изменяется ли величина измеряемого импульса по вертикали и горизонтали более чем на ± 2 и ± 1 % соответственно в течение не менее 10 минут.

-

8.3.12 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если величина измеряемого импульса по вертикали и горизонтали не меняется более чем на ± 2 и ± 1 % соответственно в течение не менее 10 минут.

-

8.4 Определение метрологических характеристик

-

8.4.1 Определение диапазона и абсолютной погрешности установки длительности, отклонения установки амплитуды и длительность переднего фронта зондирующих импульсов

-

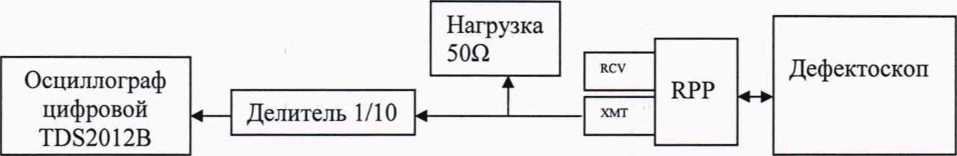

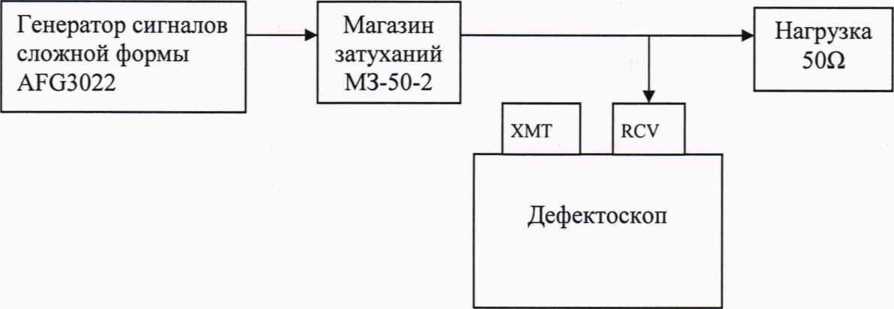

8.4.1.1 Выполнить соединения в соответствии со схемой на рисунке 1.

Рисунок 1 - Схема соединения при проверке параметров зондирующих импульсов

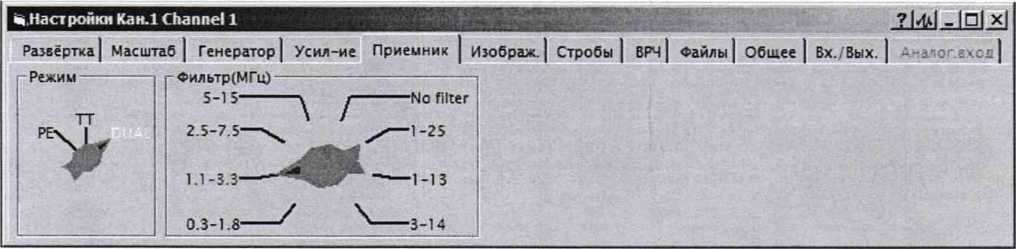

8.4.1.2 В окне «Настройки» перейти на вкладку «Приемник» и установить следующие параметры дефектоскопа:

- Режим DUAL;

-

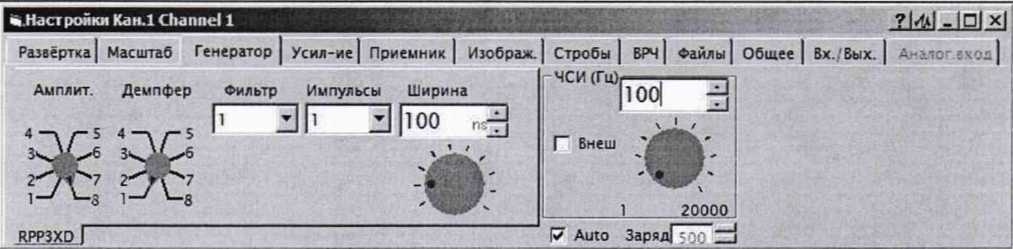

8.4.1.3 Перейти на вкладку «Генератор» и установить:

-

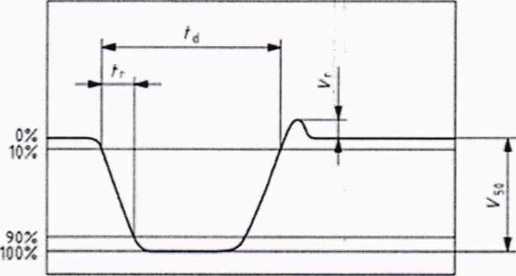

8.4.1.4 Измерить с помощью осциллографа цифровой TDS2012B (далее - осциллограф) следующие параметры:

-

- амплитуду зондирующих импульсов;

-

- длительность зондирующих импульсов на уровне 10 %;

-

- длительность переднего фронта зондирующих импульсов на уровне от 10 % до 90 %.

-

8.4.1.5 Повторить измерения согласно пункту 8.4.1.4 для следующих значений длительности зондирующих импульсов (параметр «Ширина» на вкладке «Генератор»): 50 нс. Измерения выполнить три раза. Вычислить среднее арифметическое значение по трем измерениям.

Таблица 4 - Допускаемые значения для параметров генератора зондирующих импульсов

|

Длительность зондирующих импульсов, НС |

Амплитуда зондирующих импульсов, В |

Длительность переднего фронта зондирующих импульсов, не более, нс (на уровне от 10 % до 90 %) |

Допускаемые значения длительности зондирующих импульсов, нс (на уровне 10 %) |

|

20 |

350 ±35 |

10 |

20 ±5 |

|

50 |

350 ±35 |

15 |

50 ±5 |

|

100 |

350 ±35 |

100 ± 10 | |

|

200 |

350 ±35 |

200 ± 20 | |

|

300 |

350 ±35 |

300 ±30 | |

|

400 |

350 ±35 |

400 ± 40 | |

|

500 |

350 ±35 |

500 ± 50 |

-

8.4.1.6 Рассчитать абсолютную погрешность установки длительности зондирующих импульсов по формуле (1):

ДТ = ТИЗМ-ТНОМ, (1)

где Тном - значение длительности (ширины) зондирующих импульсов, установленное на дефектоскопе, нс;

Тюм - среднее значение длительности зондирующих импульсов, измеренное осциллографом, нс.

-

8.4.1.7 Повторить измерения согласно пункту 8.4.1.4 для следующих значений длительности зондирующих импульсов (параметр «Ширина» на вкладке «Генератор»): 100, 200, 300, 400, 500 нс. Измерения выполнить три раза. Вычислить среднее арифметическое значение по трем измерениям.

-

8.4.1.8 Рассчитать относительную погрешность установки длительности зондирующих импульсов по формуле (2):

8Т = Tu3m-tHOm . j 00 ОД (2)

Т,.ом

где Т„ом - значение длительности (ширины) зондирующих импульсов, установленное на дефектоскопе, нс;

Тцзм - среднее значение длительности зондирующих импульсов, измеренное осциллографом, нс.

-

8.4.1.9 Установить длительность импульса (параметр «Ширина» на вкладке «Генератор») 100 нс, и измерить с помощью осциллографа амплитуду зондирующих импульсов. Измерения выполнить три раза. Вычислить среднее арифметическое значение по трем измерениям.

-

8.4.1.10 Вычислить абсолютную погрешность установки зондирующих импульсов по формуле (3):

ди = иизм-ином, (3)

где UH0M - номинальные значения амплитуды импульсов возбуждения, В (приведены в таблице 4);

ии3м - средние значения амплитуды импульсов возбуждения, измеренные осциллографом, В.

-

8.4.1.11 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если:

-

- диапазон длительности зондирующих импульсов составляет от 20 до 500 нс;

-

- абсолютная погрешность установки длительности зондирующих импульсов для диапазона от 20 до 50 нс включ. не превышает допускаемых пределов ± 5 нс;

-

- относительная погрешность установки длительности зондирующих импульсов для диапазона св. 50 до 500 нс не превышает допускаемых пределов ± 10 %;

-

- длительность переднего фронта зондирующих импульсов не превышает 10 нс при длительности импульса от 20 до 50 нс включ. и 15 нс при длительности импульса св. 50 до 500 нс;

-

- номинальное значение амплитуды зондирующих импульсов и его отклонение составляют (350 ± 35) В.

-

8.4.2 Определение диапазона и абсолютной погрешности установки усиления приемника дефектоскопа

8.4.2.1 Собрать схему, в соответствии с рисунком 2.

Рисунок 2 - Схема соединений для определения абсолютной погрешности установки усиления приемника дефектоскопа

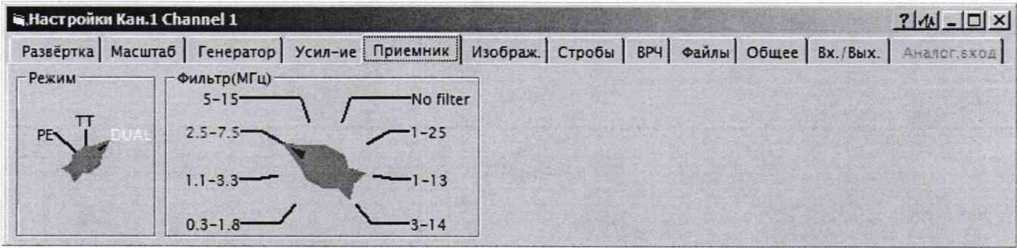

8.4.2.2 В окне «Настройки» перейти на вкладку «Приемник» и установить следующие параметры дефектоскопа:

|

- Фильтр (МГц): |

«2,5-7,5»; |

|

- Режим |

DUAL. |

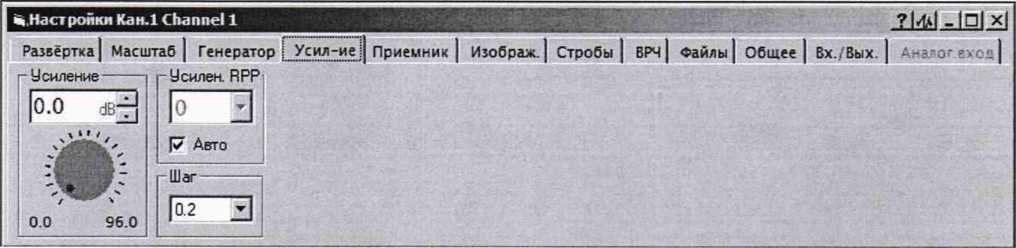

8.4.2.3 Перейти на вкладку «Усиление» и установить:

-

- Усилен. RPP 0 дБ;

-

- Усиление 0 дБ.

-

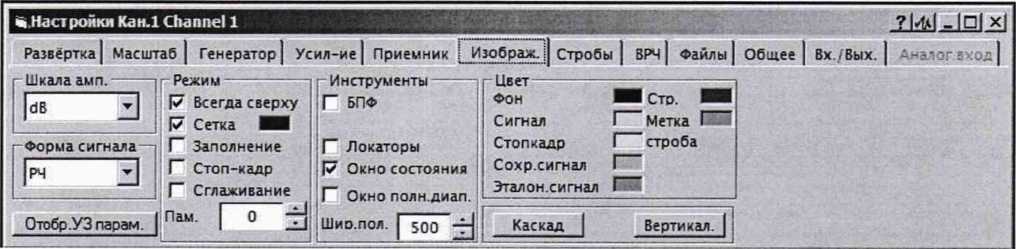

8.4.2.4 Перейти на вкладку «Изображ.» и установить: - Шкала амплитуд дБ.

-

8.4.2.5 Установить затухание Gm30 на магазине затуханий МЗ-50-2 (далее - магазин затуханий) 0 дБ.

-

8.4.2.6 Подать на вход RCV дефектоскопа с генератора сигналов сложной формы AFG3022 сигнал синусоидальной формы частотой 5 МГц. Амплитуда сигнала должна быть подобрана таким образом, чтобы уровень сигнала, измеренного по экрану дефектоскопа, был равен «- 1,0 ± 0,2 дБ».

-

8.4.2.7 Увеличить усиление приемника дефектоскопа Од на 0,1 дБ (параметр «Усиление» на вкладке «Усиление»). Затем на магазине затуханий установить затухание таким образом, чтобы уровень сигнала, измеренного по экрану дефектоскопа вернулся к прежнему значению. Запомнить установленное значение затухания на магазине затуханий Gm3, дБ.

-

8.4.2.8 Определить абсолютную погрешность установки усиления AG, дБ, приемника дефектоскопа по формуле (6):

AG = Gm3 ~ Од (4)

где Од - текущее значение усиления дефектоскопа, дБ;

Gm3 - текущее значение затухания на магазине затуханий, дБ

-

8.4.2.9 Повторить пункты 8.4.2.7-8.4.2.8 для следующих значений усиления приемника дефектоскопа Од: 5, 10, 15, 20, 25, 30, 35, 40, 45, 51 дБ. Для каждого значения усиления измерения проводить пять раз и рассчитывать среднее арифметическое значение.

-

8.4.2.10 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если диапазон установки усиления приемника дефектоскопа составляет от 0,1 до 51 дБ и абсолютная погрешность установки усиления приемника дефектоскопа не превышает допускаемых пределов ± 2 дБ.

-

8.4.3 Определение диапазона и абсолютной погрешности измерений толщины изделия

-

8.4.3.1 Подключить контактный пьезоэлектрический преобразователь (ПЭП) или иммерсионный ПЭП к разъему ХМТ дефектоскопа.

-

8.4.3.2 В окне «Настройки» перейти на вкладку «Развертка» и установить следующие параметры дефектоскопа:

- Единицы:

Глубина;

- Синхр. от поверх.:

Выкл;

- Режим:

Абс.

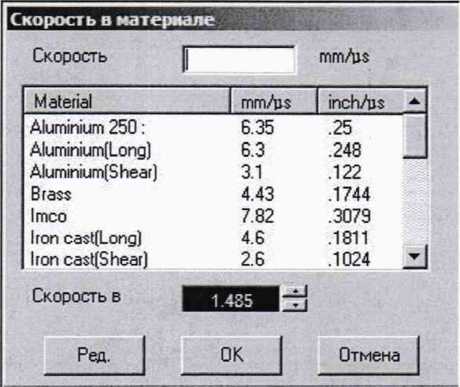

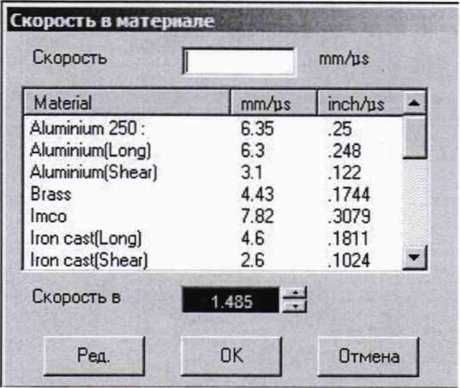

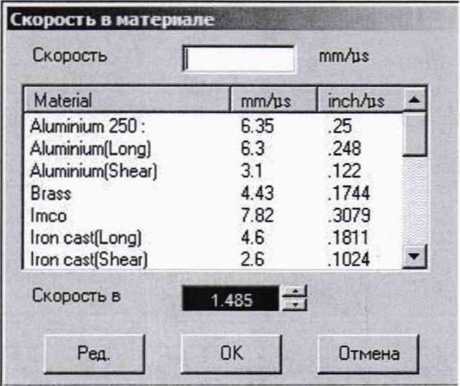

8.4.3.3 Нажать кнопку «Ред.». В появившемся окне установить скорость в материале (мм/мкс) согласно значению из протокола поверки комплекта образцовых ультразвуковых мер толщины КМТ176М-1 (далее - меры).

|

| ^.Настройки Кан.1 Channel 1 |

J..WC. ... |

?|4>1-1П|х |

|

i Развёртка;] Масштаб ] Генератор] Усил-ие] Приемник] |

Изображ. ] Стробы ] |

ВРЧ) Файлы] Общее] Вх. Вых.] ~. г од ] |

|

Задержка |

Диапазон---- |

Смещение |

|-Синхр.от поверх.-] |

Материал - |

|

|29.25 mmTj |

|585.ОСтт^ |

0.00 ™г>~5~] |

Г Вкл | с ~~Н |

Steel |

|

M5PS |

Timeout |

5.85 mm. us | ||

|

100 |

32.00 гпт“и |

Ред. | Вычс. | | ||

|

- * ✓ ■ |

* |

гШаг Единицы—1 |

Предзап. I- Вкл. | |

|

0.0 2925.0 |

0.3 7458.9 |

|г 2z| Глуби, | |

0.00 тгг1~Т| |

<•" Абс. Отн. |

-

8.4.3.4 Перейти на вкладку «Генератор» и установить:

-

8.4.3.5 Перейти на вкладку «Приемник» и установить:

-

- Режим: РЕ;

-

- Фильтр: «2,5-7,5».

8.4.3.6 Перейти на вкладку «Изображ.» и установить:

|

- Форма сигнала: |

Полная/РЧ; |

|

- Шкала амп.: |

Процент. |

8.4.3.7 Перейти на вкладку «ВРЧ» и снять галочку с позиции «Вкл.»

-

8.4.3.8 Разместить ПЭП на мере 1 мм, предварительно нанеся контактную жидкость на поверхность меры при использовании контактного ПЭП. При использовании иммерсионного ПЭП погрузить меру 1 мм в иммерсионную ванну и разместить ПЭП над мерой.

-

8.4.3.9 Задать значения «Задержка» и «Диапазон» (вкладка «Развертка») таким образом, чтобы на дисплее отображались два эхо-сигнала от поверхности меры.

-

8.4.3.10 В окне «Настройки» перейти на вкладку «Развертка» и установить следующие параметры дефектоскопа

-

- Синхр. от поверх.: Вкл;

-

- Режим: Отн.

-

8.4.3.11 Перейти на вкладку «Стробы» и установить:

- Метка: Амплитуда&Время.

-

8.4.3.12 Добавить два строба с помощью нажатия кнопки u I. Для стробов установить такие значения параметров «Задержка» и «Диапазон», чтобы первый строб находился на первом эхо-сигнале от донной поверхности, а второй на втором эхо-сигнале от донной поверхности.

-

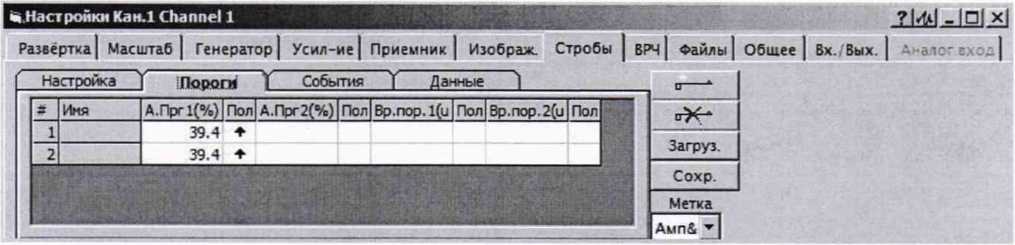

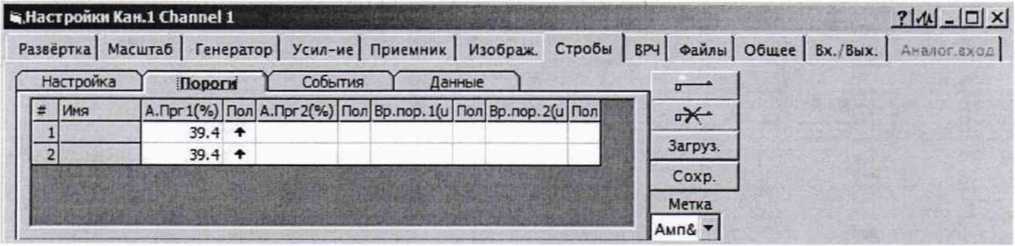

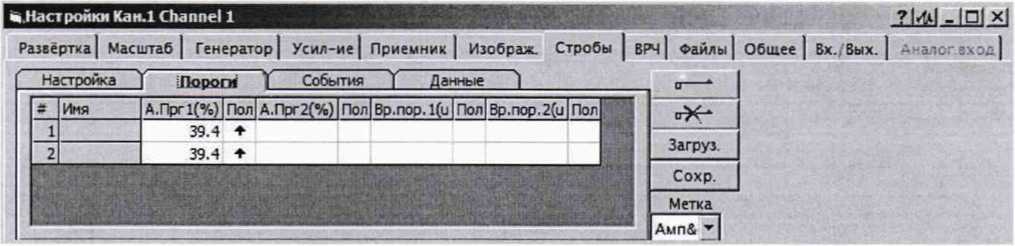

8.4.3.13 Установить временные параметры «Вр. Пор 1» и «Вр. Пор 2» для каждого строба в соответствии с эхо-сигналами от донной поверхности (внутренняя вкладка «Пороги» на вкладке «Стробы»).

-

8.4.3.14 Вычислить значение толщины меры Рюм, мм, как разницу значений в миллиметрах, между вторым и первым стробом (эхо-эхо режим). Измерения выполнить пять раз в разных точках меры. Вычислить среднее арифметическое значение по пяти измерениям.

-

8.4.3.15 Рассчитать абсолютную погрешность измерений толщины изделия ДР, мм, по формуле (5):

ДР = Ризм-Рном, (5)

где Рном - действительное значение толщины меры, взятое из протокола поверки комплекта образцовых ультразвуковых мер толщины КМТ176М-1, мм;

Ризм - среднее значение толщины меры, измеренное дефектоскопом, мм.

-

8.4.3.16 Повторить п. 8.4.3.8 - 8.4.3.15 для мер толщиной 3, 10, 30, 50, 100, 200, 300 мм.

-

8.4.3.17 Повторить п. 8.4.3.8 - 8.4.3.16 для всех ПЭП из комплекта дефектоскопа.

-

8.4.3.18 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если диапазон измерений толщины составляет от 1 до 300 мм, и абсолютная погрешность измерений толщины не превышает допускаемых пределов ± (0,01-Р + 0,005) мм, где Р - измеренное значение толщины, мм.

-

8.4.4 Определение диапазона и абсолютной погрешности измерений глубины залегания дефектов

-

8.4.4.1 Подключить контактный ПЭП или иммерсионный ПЭП к разъему ХМТ дефектоскопа.

-

8.4.4.2 В окне «Настройки» перейти на вкладку «Развертка» и установить следующие параметры дефектоскопа:

- Единицы:

Глубина;

- Синхр. от поверх.:

Выкл;

- Режим:

Абс.

8.4.4.3 Нажать кнопку «Ред.». В появившемся окне установить скорость в материале (мм/мкс) согласно значению из протокола поверки меры №ЗР из комплекта мер ультразвуковых ККО-3 (далее - мера №ЗР).

-

8.4.4.4 Перейти на вкладку «Генератор» и установить:

-

8.4.4.5 Перейти на вкладку «Приемник» и установить:

-

- Режим: РЕ;

-

- Фильтр: «2,5-7,5».

8.4.4.6 Перейти на вкладку «Изображ.» и установить:

|

- Форма сигнала: |

Полная/РЧ; |

|

- Шкала амп.: |

Процент. |

8.4.4.7 Перейти на вкладку «ВРЧ» и снять галочку с позиции «Вкл.»

8.4.4.8 Нанести тонкий слой контактной жидкости на меру №ЗР и установить ПЭП на меру. Перемещая ПЭП вдоль поверхности меры №ЗР (рисунок 3), получить максимальную амплитуду сигнала (при отсутствии сигнала скорректировать значения «Задержка» и «Диапазон» на вкладке «Развертка») от дефекта (боковое сверление диаметром 6 мм с глубиной залегания центра 44 мм). При использовании иммерсионного ПЭП погрузить меру №ЗР в иммерсионную ванну и разместить ПЭП над мерой.

-

8.4.4.9 В окне «Настройки» перейти на вкладку «Развертка» и установить следующие параметры дефектоскопа

-

- Синхр. от поверх.: Вкл;

-

- Режим: Отн.

8.4.4.10 Перейти на вкладку «Стробы» и установить:

|

- Метка: |

Амплитуда&Время. |

-

8.4.4.11 Добавить строб с помощью нажатия кнопки u I. Для строба установить такое значения параметров «Задержка» и «Диапазон», чтобы строб находился на эхо-сигнале от дефекта.

-

8.4.4.12 Установить временные параметры «Вр. Пор 1» и «Вр. Пор 2» для строба в соответствии с эхо-сигналами от дефекта (внутренняя вкладка «Пороги» на вкладке «Стробы»).

-

8.4.4.13 Зафиксировать результат измерения глубины залегания дефекта НИзМ, мм. Выполнить измерение пять раз, рассчитать среднее арифметическое значение глубины залегания дефекта.

-

8.4.4.14 Используя данные из протокола поверки на меру №ЗР, рассчитать действительные значения глубины залегания дефектов согласно номинальным значениям, приведенным в таблице 5.

-

8.4.4.15 Рассчитать абсолютную погрешность измерений глубины залегания дефектов АН, мм, по формуле (6):

АН = Низм-Нном, (6)

где Ниом - действительное значение глубины залегания дефекта в соответствии с протоколом поверки на меру №ЗР (в таблице 5 приведено номинальное значение), мм;

Нцзм - среднее значение глубины залегания дефекта, измеренное дефектоскопом, мм.

Таблица 5 - Номинальные значения глубины залегания дефектов

|

Дефекты в мере №ЗР |

Номинальное значение глубины залегания дефекта Н, мм | |

|

Номинальное значение диаметра отверстия, мм |

Номинальное значение глубины центра отверстия, мм | |

|

6 |

44 |

41 |

|

2 |

56 |

55 |

|

2 |

53 |

52 |

|

2 |

51 |

50 |

|

2 |

47 |

46 |

|

6 |

15 |

12 |

|

2 |

12 |

11 |

|

2 |

8 |

7 |

|

2 |

6 |

5 |

|

2 |

3 |

2 |

|

Номинальное значение высоты меры Т = 59 мм | ||

-

8.4.4.16 Повторить п. 8.4.4.8 - 8.4.4.15 для всех дефектов на мере №ЗР в соответствии с таблицей 5.

-

8.4.4.17 Повторить п. 8.4.3.8 - 8.4.3.15 для всех ПЭП из комплекта дефектоскопа.

-

8.4.4.18 В окне «Настройки» перейти на вкладку «Развертка» и нажать кнопку «Ред.». В появившемся окне установить скорость в материале (мм/мкс) согласно значению из протокола поверки комплекта образцов с искусственными отражателями КМД4-У (далее - образцы).

Файлы] Общее] Вх./Вых. | • .-.лог exes ]

««Настройки Кан.1 Channel 1

i Развёртка ;| Масштаб ] Генератор | Усил-ие ] Приемник ] Изображ. ] Стробы] ВРЧ |

|

Задержка |

Диапазон — |

Смещение |

гСинхр.от поверх.-] Г ВКЛ | _д -г] |

Материал - | |

|

|29.25 rnmTj |

|585.OU,tJ |

л ПЛ |

Steel | ||

|

-1 | |||||

|

rMSPS |

Timeout 32.00 fFfn_sj| |

5.85 mm us | |||

|

100 |

Ред. | Вычс. | | ||||

|

X * |

гШаг Единицы—i |

Предзап. Г” Вкл. | |||

|

0.0 2925.0 |

0.3 7458 9 |

I2 ±1 |

ГлубИ! ’г| |

0.00 rr.mLzj |

(* Абс. С Отн. |

-

8.4.4.19 Нанести тонкий слой контактной жидкости на образец с дефектом в виде плоскодонного отражателя на глубине 180 мм и установить ПЭП на образец. При использовании иммерсионного ПЭП погрузить образец в иммерсионную ванну и разместить ПЭП над образцом.

-

8.4.4.20 Перемещая ПЭП по поверхности образца, получить максимальную амплитуду сигнала от дефекта (при отсутствии сигнала скорректировать значения «Задержка» и «Диапазон» на вкладке «Развертка»). Затем задать такие значения для параметров «Задержка» и «Диапазон» (вкладка «Развертка»), чтобы на дисплее отображались два эхо-сигнала от дефекта.

-

8.4.4.21 С помощью нажатия кнопки u I добавить строб, чтобы их стало два. Для стробов установить такие значения параметров «Задержка» и «Диапазон», чтобы первый строб находился на первом эхо-сигнале от дефекта, а второй на втором эхо-сигнале от дефекта.

-

8.4.4.22 Установить временные параметры «Вр. Пор 1» и «Вр. Пор 2» для каждого строба в соответствии с эхо-сигналами от дефекта (внутренняя вкладка «Пороги» на вкладке «Стробы»).

-

8.4.4.23 Вычислить значение глубины залегания дефекта Н1ПМ, мм, как разницу значений в миллиметрах, между вторым и первым стробом (эхо-эхо режим). Выполнить измерение пять раз, рассчитать среднее арифметическое значение глубины залегания дефекта.

-

8.4.4.24 Рассчитать абсолютную погрешность измерений глубины залегания дефектов АН, мм, по формуле (6):

АН = Низм - Ином, (6)

где Ином - действительное значение глубины залегания дефекта в соответствии с протоколом поверки комплект образцов с искусственными отражателями КМД4-У, мм;

Низм - среднее значение глубины залегания дефекта, измеренное дефектоскопом, мм.

-

8.4.4.25 Рассчитать действительное значение глубины для второго отражения от дефекта Н2ном, ММ, по формуле (7):

Нгном - 2-Н ном, (7)

где Ином - действительное значение глубины залегания дефекта в соответствии с протоколом поверки комплект образцов с искусственными отражателями КМД4-У, мм.

-

8.4.4.26 Перемещая ПЭП по поверхности образца, получить максимальную амплитуду сигнала от дефекта (при отсутствии сигнала скорректировать значения «Задержка» и «Диапазон» на вкладке «Развертка»). Затем задать такие значения для параметров «Задержка» и «Диапазон» (вкладка «Развертка»), чтобы на дисплее отображались четыре эхо-сигнала от дефекта.

-

8.4.4.27 На вкладке «Стробы» установить такие значения параметров «Задержка» и «Диапазон» для стробов, чтобы первый строб находился на втором эхо-сигнале от дефекта, а второй на четвертом эхо-сигнале от дефекта.

-

8.4.4.28 Установить временные параметры «Вр. Пор 1» и «Вр. Пор 2» для каждого строба в соответствии с эхо-сигналами от дефекта (внутренняя вкладка «Пороги» на вкладке «Стробы»).

-

8.4.4.29 Вычислить значение глубины залегания дефекта НИЗм, мм, как разницу значений в миллиметрах, между четвертым и вторым стробом (эхо-эхо режим). Выполнить измерение пять раз, рассчитать среднее арифметическое значение глубины залегания дефекта.

-

8.4.4.30 Рассчитать абсолютную погрешность измерений глубины залегания дефектов ДН, мм, по формуле (8):

ДН = Низм - Н2ном, (8)

где Нгном - действительное значение глубины для второго отражения от дефекта, мм; Низм - среднее значение глубины залегания дефекта, измеренное дефектоскопом, мм.

-

8.4.4.31 Повторить п. 8.4.4.19 - 8.4.4.30 для всех ПЭП из комплекта дефектоскопа.

-

8.4.4.32 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если диапазон измерений глубины залегания дефектов составляет от 2 до 360 мм, и абсолютная погрешность измерений глубины залегания дефектов не превышает допускаемых пределов ± (0,01-Н + 0,005) мм, где Н - измеренное значение глубины залегания дефектов, мм.

-

9.1 Результаты поверки заносят в протокол поверки. Рекомендуемая форма протокола поверки приведена в приложении А к методике поверки.

-

9.2 Положительные результаты поверки оформляются свидетельством о поверке в установленной форме, наносится знак поверки в соответствии с приказом Минпромторга России от 02.07.2015 №1815. Знак поверки наносится на свидетельство о поверке.

-

9.3 Отрицательные результаты поверки оформляются путем выдачи извещения о непригодности средства измерений к дальнейшей эксплуатации в установленной форме в соответствии с приказом Минпромторга России от 02.07.2015 №1815, с указанием причин непригодности.

Разработчики:

Начальник отдела

ФГУП «ВНИИОФИ»

Начальник отдела ФГУП «ВНИИОФИ»

Инженер 2 категории

ФГУП «ВНИИОФИ»

Иванов

А.В. Стрельцов

А.С. Крайнов

(рекомендуемое)

ПРОТОКОЛ первичной/периодической поверки № от «_____»_______________20__года

Средство измерений:_________________________________________________________________

Серия и номер клейма предыдущей поверки:_________________________________________

Заводской номер:_____________________________________________________________________

Принадлежащее:________________________________________________________________

Поверено в соответствии с методикой поверки:________________________________________

При следующих значениях влияющих факторов: Температура окружающей среды

С применением эталонов:____________________________________________________________

Результаты поверки:

А.1 Внешний осмотр____________________________________________________________

А.2 Идентификация ПО_______________________________________________________

А.З Опробование_________________________________________________________________

А.4 Результаты определения метрологических характеристик:

|

Метрологические характеристики |

Номинальная величина / погрешность |

Измеренное значение |

Заключение:_______________________________________________________________________

Средство измерений признать пригодным (иди непригодным) для применения

Поверитель: ________________ /_____________________I

Подпись ФИО

24