Методика поверки «Датчики силоизмерительные тензорезистроные ДСТ 5002» (МП 4.28.008-2018)

Федеральное государственное унитарное предприятие «ЦЕНТРАЛЬНЫЙ АЭРОГИДРОДИНАМИЧЕСКИЙ ИНСТИТУТ имени профессора Н.Е. Жуковского»

ФГУП «ЦАГИ»УТВЕРЖДАЮ

ФГУП «ЦАГИ»

. Петроневич

2018 г.

отделения измерительной

Государственная система обеспечения единства измерений

Датчики силоизмерительные тензорезисторные ДСТ 5002МЕТОДИКА ПОВЕРКИ

МП 4.28.008-2018

<

.И. Самойленко

С.В. Дыцков

Заместитель начальника НИО-7

Начальник сектора № 3 НИО-7

Инженер сектора № 3 НИО-7

г. Жуковский 2018

Настоящий документ разработан в соответствии с положениями рекомендации по межгосударственной стандартизации РМГ 51-2002 «Государственная система обеспечения единства измерений. Документы на методики поверки средств измерений. Основные положения», распространяется на датчики силоизмерительные тензорезисторные (далее - датчики) и устанавливает методику его первичной и периодической поверки.

Интервал между поверками - 12 месяцев.

1 Операции и средства поверки-

1.1 При проведении поверки должны быть выполнены следующие операции, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта документа по поверке |

Наименование и тип средства поверки; обозначение нормативного документа, регламентирующего метрологические и основные технические характеристики средства поверки |

|

1. Внешний осмотр |

4.1 |

- |

|

2. Опробование |

4.2 |

- |

|

3. Определение метрологических характеристик |

4.3.1-4.3.5 |

Машины силовоспроизводящие 3-го разряда по ГОСТ 8.640-2014; |

|

3.1 Оценка относительной погрешности датчика |

4.3.6 |

Вольтметр универсальный В7-78/1, Диапазон измерений ± 100 В, Абсолют, погреши. ±(0,000045Ux + 0,000006Unp) В |

Примечания:

Допускается применять средства поверки, не приведенные в перечне, но обеспечивающие определение (контроль) метрологических характеристик поверяемых средств измерений с требуемой точностью.

Допускается проведение поверки отдельных измерительных каналов из состава СИ с указанием в свидетельстве о поверке информации об объеме проведенной поверки.

2 Требование безопасностиПри проведении поверки соблюдают требования безопасности, указанные в эксплуатационной документации на поверяемые датчики, а также на используемое поверочное, испытательное и вспомогательное оборудование.

3 Условия поверки, подготовка к ней-

3.1 При проведении поверки должны соблюдаться следующие условия:

Температура воздуха, °C..................................................от 15 до 25

Изменение температуры в течение 1 часа, °C.......................не более 0,5

Относительная влажность воздуха, %.................................от 30 до 80

Напряжение сети переменного тока, В...................................... 220 ± 10

Частота сети, Гц......................................................................50 ± 1

-

3.2 Для надежного выравнивания температуры датчика и окружающего воздуха, датчик должен быть доставлен на место поверки не менее чем за 12 часов до ее начала.

-

3.3 Временные интервалы между двумя последовательными нагружениями должны быть по возможности одинаковыми.

-

3.4 Регистрировать показания следует не ранее, чем через 30 секунд от начала измерения силы.

-

4.1 Внешний осмотр.

При внешнем осмотре проверяют комплектность поверяемых датчиков, отсутствие видимых повреждений, наличие необходимой маркировки, соответствие внешнего вида требованиям эксплуатационной документации и ее соответствие утвержденному типу.

-

4.2 Опробование

При опробовании проверяют соответствие функционирования датчиков требованиям эксплуатационной документации.

-

4.3 Определение метрологических характеристик

Перед проведением измерений датчик нагружают максимальной силой в заданном режиме (растяжение или сжатие) и выдерживают в течении 30 минут. Затем датчик нагружают три раза максимальной силой в заданном режиме (растяжение или сжатие).

Продолжительность приложения каждого предварительного нагружения должна составлять от 1 минуты до 1,5 минут.

Нагружают датчик от НмПИ до НПИ двумя сериями эталонных сил только с возрастающими значениями, при одном положении датчика в рабочем пространстве эталонной машины. Регистрируют соответствующие показания датчика Xi, Хз.

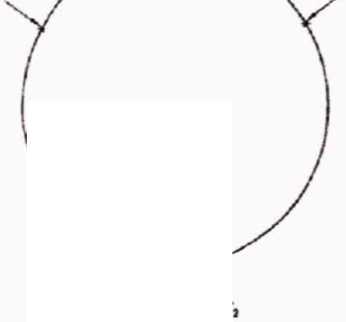

Затем нагружают и разгружают датчик двумя рядами силы с возрастающими и убывающими значениями в положениях с поворотом на 120° и 240° (рисунок 1) относительно первоначального положения. Регистрируют соответствующие показания датчика Хз, Х5 (при нагружении) и Х4, Х6 (при разгружении).

Каждый ряд нагружения (разгружения) должен содержать не менее пяти ступеней, по возможности, равномерно распределенных по диапазону измерений датчика.

Следует соблюдать временной интервал не мене 3-х минут между последовательными рядами нагрузки.

После полного разгружения датчика следует регистрировать его нулевые показания после ожидания в течение, по крайней мере, 30 секунд.

Если датчик применяют только для возрастающей нагрузки, то при поверке определяют вместо гистерезиса характеристику ползучести. При этом записывают показания на 30 с и 300 с после приложения максимальной нагрузки, в каждом из режимов приложения силы. Если ползучесть измеряется при нулевой силе, датчик должен быть предварительно нагружен максимальной силой и выдержан под нагрузкой в течение 60 с.

Испытание на ползучесть может проводиться в любое время после предварительной нагрузки.

Результаты измерений заносят в протокол (Приложение А).

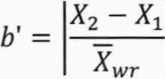

4.3.1 Составляющие погрешности, связанных с воспроизводимостью показаний и повторяемостью показаний датчиков, bub'.

Эти составляющие погрешности рассчитываются для каждой ступени прикладываемой силы при вращении датчика (6) и без вращения (Ь'), с помощью следующих уравнений:

^тах Xmin

х 100 %

— Хх+Хз+^5 где Хг =---------

2

х 100 %

Результаты вычислений заносят в протокол (Приложение А).

-

4.3.2 Составляющая погрешности, связанной с дрейфом нуля, /0.

До и после каждой серии испытаний следует записывать показания без нагрузки. Нулевое показание следует регистрировать примерно через 30 секунд после того, как нагрузка полностью снята.

Составляющая погрешности, связанная с дрейфом нуля рассчитывается по формуле:

u -io

/о = X 100 %

где i0 и - показания датчика до приложения нагрузки и после разгружения соответственно;

XN - показания датчика при максимальной нагрузке.

Результаты вычислений заносят в протокол (Приложение А).

-

4.3.3 Составляющая погрешности, связанной с гистерезисом, v.

Составляющая погрешности, связанная с гистерезисом определяется при сериях нагружения с возрастающими силами и затем с уменьшающимися силами.

Разность между значениями, полученными для обеих серий с возрастающими силами и с убывающими силами, позволяет рассчитать составляющую погрешности, связанную с гистерезисом, используя следующие уравнения:

У1+У2

где —

*4-*з

*з

х 100 % , v2 =

4-х5

*5

х 100 %

Результаты вычислений заносят в протокол (Приложение А).

-

4.3.4 Составляющая погрешности, связанной с ползучестью, с.

Рассчитать разницу выходного сигнала i30, полученного на 30 с и i300, полученного на 300 с после приложения или снятия максимальной силы, выразить эту разницу в процентах от максимального отклонения по формуле:

1зоо 1зо

х 100 %

Результаты вычислений заносят в протокол (Приложение А).

-

4.3.5 Составляющая погрешности, связанной с интерполяцией, fc.

Для каждой ступени нагружения относительную погрешность градуировочной характеристики рассчитывают по формуле:

А = х юо %,где Хг по 4.3.1,

Ха - значение, рассчитанное по градуировочной характеристике Ха = к х F + Ь, где к - коэффициент чувствительности в мВ/B (модификации без встроенного усилителя) или В (модификации со встроенным усилителем), F - отношение приложенной нагрузки к номинальной Fi/FHOM, b - свободный член в мВ/B или В.

Результаты вычислений заносят в протокол (Приложение А).

Примечание: полученные значения отклонений характеризуют временную нестабильность показаний датчика за интервал между поверками.

-

4.3.6 Оценка относительной погрешности датчика

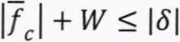

Доверительная относительная погрешность, т.е. интервал, в котором с вероятностью 0,95 лежит значение погрешности оценивается по формуле:

6 = ?с ± И/

где f - максимальное полученное значение относительной погрешности градуировочной характеристики;

IV - относительная расширенная неопределенность определения погрешности градуировочной характеристики датчика рассчитанная для каждой нагрузки по формуле:

W = к х wc

Wc = Iwf + W^ + W2 + W4 + wf + wl

где к = 2, для уровня доверия 0,95;

Wi - относительная стандартная неопределенность, связанная с приложенной эталонной силой;

неопределенность, связанная с воспроизводимостью результатов измерений;

ь

vv3 = — — относительная стандартная неопределенность, связанная с

повторяемостью результатов измерений;

w4 =

1 г

— х - х 100 % - относительная стандартная неопределенность,

уб F связанная разрешающей способностью индикатора, где F - показания при приложенной нагрузке, г - разрешающая способность, равная дискретности отсчетного устройства;

V

iv5 = — относительная стандартная неопределенность, связанная

гистерезисом, учитывается, если поверка датчика проводилась при возрастающей убывающей нагрузках;

с

w5 = -у= — относительная стандартная неопределенность, связанная ползучестью, учитывается, если поверка датчика проводилась только при возрастающей нагрузке;

w6 = /о - относительная стандартная неопределенность, связанная с дрейфом нуля. Результаты вычислений заносят в протокол (Приложение А).

Полученный интервал не должен выходить за пределы допускаемой относительной погрешности, что выражается неравенством:

где 6 - пределы допускаемой относительной погрешности1, %.

Результаты поверки считаются положительными, если значения относительной погрешности не превышает значений: ± 0,5 %; ± 1 %; ± 2 %.

5 Оформление результатов поверкиРезультаты поверки оформляют в соответствии с установленными требованиями:

-

- при положительных результатах поверки оформляют свидетельство о поверке. Знак поверки наносится на свидетельство о поверке и (или) формуляр в виде оттиска клейма;

-

- при отрицательных результатах - извещение о непригодности2.

Результаты поверки заносят в протокол. Рекомендуемая форма протокола поверки приведена в Приложении А.

2 Примечание: При отрицательных результатах поверки по одному измерительному каналу и положительных по-другому выдается свидетельство о поверке установленной формы с соответствующей пометкой.

Приложение А(рекомендуемое)

Протокол поверки №_______________от «___» ________201__ г.

|

Вид поверки: |

первичная/периодическая |

Заказчик:

|

Тип и наименование СИ: |

Номер ФиФ: |

Номер СИ:

|

Завод-изготовитель: |

Год изготовления: |

|

Диапазон измерений: |

Цена деления: |

Эталоны, используемые при поверке:

|

Условия поверки: |

температура °C влажность % давление мм рт. ст. |

|

Методика поверки: |

МП 4.28.008-2018 «ГСИ. Датчики силоизмерительные тензорезисторные ДСТ 5002. Методика поверки» РЕЗУЛЬТАТЫ ПОВЕРКИ |

|

1. Внешний вид |

соответствует/не соответствует требованиям нормативной документации п. методики поверки |

|

2. Опробование |

работоспособен, замечаний нет/ не работоспособен |

3. Определение метрологических характеристик

|

Эталонная сила (F) |

Показания |

Рассчитанные значения | |||||||||

|

*1 |

Х3/Х\ |

Хз/Х'е |

Хт |

Ь' |

ь |

V(c) |

л |

IV | |||

|

0 | |||||||||||

|

|

к = |

ь = | |||||||||

Допускаемая погрешность ±____

Действительная погрешность -_____

Результаты поверки:_______________________________________________________________________________

Выдано свидетельство о поверке №_____________от «___»_________20___г.

Выдано извещение о непригодности к применению №__________от «___»_____________201 г.

Поверку провел(а):

(должность)

(подпись)

(инициалы, фамилия)