Методика поверки «Системы измерительные ГОСТ-ТЕСТ» (МП 455-2019)

УТВЕРЖДАЮ

Заместитель директора

Системы измерительные ГОСТ-ТЕСТ

Системы измерительные ГОСТ-ТЕСТ

Методика поверки

МП 455-2019

ВВЕДЕНИЕНастоящая методика поверки распространяется на системы измерительные ГОСТ-ТЕСТ (далее - системы), предназначенные для измерений избыточного давления, силы, линейного перемещения и угла поворота, и устанавливает методику их первичной и периодической поверки.

Интервал между поверками (межповерочный интервал) - 1 год.

1 ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИПри проведении поверки должны выполняться операции, указанные в таблице 1. Допускается проведение поверки отдельных измерительных каналов из состава системы с обязательным указанием в свидетельстве о поверке информации об объеме проведенной поверки.

Таблица 1

|

Наименование операции |

Номер пункта методики |

Рекомендуемые средства поверки |

Требуемые значения метрологических характеристик |

|

1 Внешний осмотр |

4.1 |

— |

— |

|

2 Опробование |

4.2 |

- |

— |

|

3 Проверка погрешности изменений линейного перемещения |

4.3 |

Меры длины концевые плоскопараллельные 4 разряда в соответствии с Государственной поверочной схемой для средств измерений длины в диапазоне от 1 • 10-9 до 100 м и длин волн в диапазоне от 0,2 до 50 мкм, утверждённой приказом Федерального агентства по техническому регулированию и метрологии от 29 декабря 2018 г. № 2840 |

Диапазон измерений от 0,1 до 1250 мм. Доверительные границы абсолютных погрешностей при доверительной вероятности 0,99 составляют от ± 0,2 до ± (0,5+5-L) мкм, где L - длина, м. |

|

4 Проверка погрешности измерений избыточного давления |

4.4 |

Манометр грузопоршневой МП-60 Манометр грузопоршневой МП-600 Манометр грузопоршневой МП-2500 |

Диапазон измерений давления от 0,02 до 6 МПа, класс точности 0,05 Диапазон измерений давления от 0,2 до 60 МПа, класс точности 0,05 Диапазон измерений давления от 2,5 до 250 МПа, класс точности 0,05 |

Продолжение таблицы 1

|

Наименование операции |

Номер пункта методики |

Рекомендуемые средства поверки |

Требуемые значения метрологических характеристик |

|

5 Проверка погрешности измерений силы |

4.5 |

Рабочий эталон

ГОСТ 8.640-2014 Рабочий эталон

ГОСТ 8.640-2014 |

Диапазон измерений силы сжатия от 0,1 до 1 кН, относительная погрешность ± 0,12 % Диапазон измерений силы сжатия от 0,5 до 5 кН, относительная погрешность ± 0,12 % Диапазон измерений силы сжатия от 5 до 50 кН, относительная погрешность ± 0,12 % Диапазон измерений силы сжатия от 50 до 500 кН, относительная погрешность ± 0,12 % Диапазон измерений силы сжатия от 250 до 2500 кН, относительная погрешность ± 0,24 % |

|

6 Проверка погрешности измерений угла поворота |

4.6 |

Квадрант оптический КО-60 Копер маятниковый |

Диапазон измерений углов по лимбу ± 120°, пределы допускаемой абсолютной погрешности измерений ± 30'' |

|

Примечание: допускается применять другие средства измерений, обеспечивающие требуемую точность | |||

2 ТРЕБОВАН1И1 БЕЗОПАСНОСТИ

При проведении поверки должны соблюдаться требования безопасности, установленные действующими «Правилами техники безопасности при эксплуатации электроустановок потребителей», требования разделов «Указания мер безопасности», приведённых в эксплуатационной документации применяемых СИ.

К выполнению поверки могут быть допущены специалисты, прошедшие обучение и аттестованные в качестве поверителей по соответствующим видам измерений.

3 УСЛОВИЯ ПОВЕРКИ И 11ОДГОТОВКАК НЕЙ-

3.1 При проведении поверки должны соблюдаться следующие условия:

от +15 до +25; от 30 до 80;

от 84 до 106; от 215,6 до 224,4;

-

- температура окружающего воздуха, °С

-

- относительная влажность окружающего воздуха, %

-

- атмосферное давление, кПа (мм рт. ст.)

-

- напряжение питающей сети переменного тока, В

-

- частота питающей сети, Гц от 49,5 до 50,5;

-

- отсутствие вибрации и электромагнитных полей (кроме магнитного поля Земли).

-

3.2 Система до начала поверки должна быть выдержана в условиях, указанных в пункте 3.1, не менее 2 часов.

Непосредственно перед проведением поверки необходимо подготовить систему и средства поверки к работе в соответствии с их эксплуатационной документацией.

Все средства измерений, используемые при поверке, должны иметь непросроченные свидетельства о поверке.

4 ПРОВЕДЕНИЕ ПОВЕРКИ 4.1 Внешний осмотрВнешний осмотр поверяемой системы производят без включения питания.

Система не допускается к дальнейшей поверке, если обнаружено:

-

- несоответствие внешнего вида приборов эксплуатационной документации;

-

- неправильность, отсутствие или неоднозначность прочтения заводских номеров и типов составных частей системы;

-

- наличие механических повреждений, обрывов и нарушения изоляции кабелей, влияющих на функционирование системы.

Включить систему. В соответствии с эксплуатационной документацией на нее проверить ее функционирование в целом при нулевых значениях входных величин.

Провести проверку идентификационных данных метрологически значимого программного обеспечения (ПО) согласно руководства по эксплуатации на системы.

Система признается годной, если она функционирует без сбоев и без появлений сообщений об ошибках, а идентификационные данные метрологически значимого программного обеспечения соответствуют указанным в руководстве по эксплуатации и описании типа.

4.3 Проверка погрешности измерений линейного перемещенияПроверка проводится не менее, чем в пяти точках приблизительно равномерно распределённых по диапазону измерений, включая верхнее и нижнее значения.

Закрепить датчик линейных перемещений соответствующего измерительного канала в стойке таким образом, что бы его торцевой конец рабочего штока упирался в базовую поверхность, в роли которой может выступать, например, концевая мера длины 50 мм, расположенная на станине установки.

Затем, меняя положение датчика перемещения в стойке, отрегулировать начальную точку диапазона измерений перемещений таким образом, чтобы в этой точке наблюдались незначительные начальные показания прибора.

В составе испытательного оборудования проверка погрешности измерений линейного перемещения осуществляется следующим образом: средства поверки устанавливаются соосно линии перемещения активной части испытательного оборудования; средства поверки надежно закрепляются (устанавливаются) между неподвижной и активной частями испытательного оборудования, таким образом, чтобы в этой точке наблюдались незначительные начальные показания прибора; показания с датчика перемещения испытательного оборудования обнуляются; начальные показания средства поверки принимаются за ноль; производится перемещение активной части испытательного оборудования по контрольным точкам по показаниям средства поверки. Усилие поджатия концевых мер длины должно быть одинаковым для всего диапазона измерений, минимальным и обеспечивать неподвижность меры длины.

Записать показания системы в каждой точке.

Для диапазона измерений от 0,1 до 2,5 мм рассчитать абсолютную погрешность в каждой точке по формуле:

Дь Ьизм

— Ьзад,

где L изм — результат измерений системы, мм;

Ьзад - заданное значение линейного перемещения, мм.

Для диапазона измерений свыше 2,5 мм рассчитать относительную погрешность в каждой точке по формуле:

изм

- Ьзад) / Ьизм)

100 %.

Система признается годной, если в каждой проверяемой точке в диапазоне измерений свыше 2,5 мм относительная погрешность не превышает ± 0,5 %, а в диапазоне измерений от 0,1 до 2,5 мм абсолютная погрешность не превышает ± 0,01 мм.

4.4 Проверка погрешности измерений избыточного давленияПроверка проводится не менее, чем в пяти точках приблизительно равномерно распределённых по диапазону измерений, для каждого измерительного канала избыточного давления.

Избыточное давление задаётся, например, с помощью грузопоршневого манометра. Для обеспечения проверки всех измерительных каналов избыточного давления, имеющих разные диапазоны измерений, следует применять грузопоршневые манометры с разными диапазонами измерений.

В составе испытательного оборудования проверка погрешности измерений избыточного давления осуществляется посредством задания в системе избыточного давления с помощью испытательного оборудования (при этом задаваемое избыточное давление контролируется, например, по цифровому манометру или по портативному калибратору давления).

Рассчитать относительную погрешность в каждой точке по формуле:

5р = ((Ризм — Рзад) / Ризм) ' 100 %,

где Р изм — результат измерений системы, кПа;

Рзад - заданное значение избыточного давления, кПа.

Система признается годной, если в каждой поверяемой точке относительная погрешность не превышает ± 0,5 % или ± 1,0 % (в зависимости от заказа).

4.5 Проверка погрешности измерений силыПроверка проводится не менее, чем в пяти точках, приблизительно равномерно распределённых по диапазону измерений, для каждого измерительного канала силы, с тремя нагружениями в каждой точке.

Сила задаётся с помощью специального вспомогательного устройства (например, пресса), а измеряется с помощью рабочего эталона 2 разряда (например, динамометра электронного). Для обеспечения проверки всех каналов измерений силы, имеющих разные диапазоны измерений, следует применять несколько динамометров электронных с разными диапазонами.

В составе испытательного оборудования проверка погрешности измерений силы осуществляется следующим образом: средства поверки устанавливаются соосно линии перемещения активной части испытательного оборудования; средства поверки надежно закрепляются (устанавливаются) между неподвижной и активной частями испытательного оборудования таким образом, чтобы в этой точке наблюдались незначительные начальные показания прибора; показания с датчика силы испытательного оборудования и показания средства поверки обнуляются; производится проверка испытательного оборудования по контрольным точкам по показаниям средства поверки.

Рассчитать относительную погрешность в каждой точке по формуле:

5р = ((Бизм — Рзад) / Ризм) ' 100 %,

где Ризм - результат измерений системы (наихудшее значение по результатам трех нагружений), кН;

Рзад - заданное значение силы, кН.

Система признается годной, если в каждой поверяемой точке относительная погрешность не превышает ± 0,5 % или ± 1,0 % (в зависимости от заказа).

4.6 Проверка погрешности измерений угла поворотаПроверка проводится не менее, чем в пяти точках, приблизительно равномерно распределённых по диапазону измерений, для каждого измерительного канала угла поворота.

Угол поворота задаётся с помощью специального вспомогательного устройства (например, копра маятникового), а измеряется с помощью квадранта оптического.

Проверка погрешности измерений угла поворота осуществляется следующим образом: средства поверки надежно закрепляются (устанавливаются) на активной части вспомогательного устройства; показания с датчика угла поворота обнуляются; начальные показания средства поверки принимаются за ноль; производится перемещение активной части вспомогательного устройства по контрольным точкам по показаниям средства поверки.

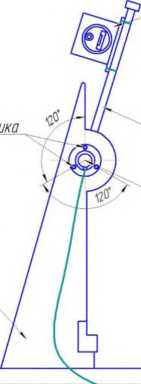

Для обеспечения проверки погрешности во всем диапазоне, например, проверка датчика угла поворота в составе копра маятникового квадрантом оптическим КО-60, после проверки погрешности в поддиапазоне от 0 до 120°, производится снятие фиксирующих винтов и поворот датчика на 120о (240Д. Затем датчик фиксируется в новом положении и производится проверка погрешности в поддиапазоне от 120 до 240о (от 240 до 360о) (см. схему, приведенную на рисунке 1).

В составе испытательного оборудования проверка погрешности измерений датчика угла поворота осуществляется аналогичным способом.

Рассчитать абсолютную погрешность в каждой точке по формуле:

'изм — фзад,

где ф изм — результат измерений системы, о; фзад - заданное значение угла поворота, о.

Система признается годной, если в каждой поверяемой точке абсолютная погрешность не

превышает ± 40'.

Винты крепления датчика

Копер маятникодый

КВадрант К0-60

Стрела маятника

Датчик угла поборота

Бпок преобразования и передачи данных

ВстроистВо преобразования, и, индикаиии.сигналов

Рисунок 1 - Схема проверки погрешности измерений угла поворота в составе копра маятникового.

5 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИНа основании положительных результатов поверки оформляется свидетельство о поверке по форме приложения 1 к Порядку проведения поверки средств измерений, требований к знаку поверки и содержанию свидетельства о поверке, утвержденному Приказом Минпромторга от 2 июля 2015 г. № 1815.

Примечания:

-

1 В случае если проведена поверка отдельных измерительных каналов из состава системы с положительными результатами, в свидетельстве о поверке системы обязательно должен быть приведен перечень этих измерительных каналов.

-

2 В случае если система поверена в составе испытательного оборудования, на оборотной

стороне свидетельства о поверке приводится запись следующего вида: «Система измерительная ГОСТ-ТЕСТ зав. №_____поверена в составе_______________________________(наименоаание

и тип испытательного оборудования) зав. №______».

Знак поверки наносится на свидетельство о поверке.

По требованию потребителя может быть оформлен протокол поверки по форме, принятой в организации, проводившей поверку.

На основании отрицательных результатов поверки оформляется извещение о непригодности к применению по форме приложения 2 к Порядку проведения поверки средств измерений, требований к знаку поверки и содержанию свидетельства о поверке, утвержденному Приказом Минпромторга от 2 июля 2015 г. № 1815.

Системы измерительные ГОСТ-ТЕСТ

7