Методика поверки «ГСИ.Комплексы топливозаправочные ТЗК-100М-СТМВ» (МП 208-023-2020)

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ “ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ”

(ФГУП “ВНИИМС”)

о-о й

2020 г.

УТВЕРЖДАЮ

Заместитель директора понрризво детве иной метрологии "ВНИИМС"

Н.В. Иванникова

Государственная система обеспечения единства измерений

Комплексы топливозаправочные ТЗК -100М-СТМВ Методика поверки

МП 208-023-2020

2020 г.

ОГЛАВЛЕНИЕ-

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И КВАЛИФИКАЦИИ ОБСЛУЖИВАЮЩЕГО

-

-

6.4. Определение относительной погрешности ТЗК при измерении массы и объема

-

6.5. Определение абсолютной погрешности ТЗК при измерении средней плотности

-

6.6. Определение абсолютной погрешности ТЗК при измерении средней температуры

-

6.7. Определение допускаемой приведенной погрешности ТЗК при измерении давления

Настоящий документ распространяется на комплексы топливозаправочные ТЗК-100М-СТМВ (далее - ТЗК) предназначенные для автоматизированного измерения количества принимаемых (сливаемых) из транспортных мер вместимости нефти, нефтепродуктов, жидкой продукции нефтехимии и нефтепереработки (далее - жидкости), в единицах массы и объема, а также измерения плотности, температуры и давления, и устанавливает методику их первичной и периодической поверки.

Интервал между поверками - не более 3-х лет.

При выполнении операций поверки допускается проводить определение метрологических характеристик только тех каналов, которые используются при эксплуатации ТЗК.

1. ОПЕРАЦИИ ПОВЕРКИ-

1.1. При проведении первичной и периодической поверки для всех исполнений ТЗК выполняются следующие операции:

-

- Внешний осмотр (п.6.1);

-

- Проверка герметичности (п.6.2);

-

- Опробование (п.6.3);

-

- Идентификация программного обеспечения (ПО) (п. 6.9).

-

- Определение относительной погрешности ТЗК при измерении массы жидкости (п.6.4);

-

- Определение относительной погрешности ТЗК при измерении объема жидкости (п. 0);

-

- Определение абсолютной погрешности при измерений средней плотности до-зы/партии жидкости (п 6.5)

-

- Определение абсолютной погрешности при измерении средней температуры жидкости (п. 6.6)

-

- Определение допускаемой приведенной погрешности при измерении давления жидкости (п. 6.7);

-

- Определение погрешности СОИ (п. 6.8)

-

2.2. При проведении первичной поверки на заводе-изготовителе применяют перечисленное ниже вспомогательное оборудование:

- стенд завода-изготовителя в составе весов для статического взвешивания, мерника эталонного и технологической обвязки;

-

2.3. Эталонные средства измерений должны быть поверены органами Государственной метрологической службы и иметь действующие свидетельства о поверке.

-

2.4. Допускается использовать другие средства поверки, если они по своим характеристикам не хуже указанных в п.2.1.

-

2.5. При определении относительной погрешности ТЗК при измерении массы и объема сливаемой жидкости объем мерника и наибольшей предел взвешивания весового устройства выбираются с учетом обеспечения времени слива жидкости из рабочего эталона не менее 1 минуты. Допускается проводить поверку’ с использованием рабочего эталона меньшего объема и с меньшим наибольшим пределом взвешивания при возможности регулирования (уменьшения) расхода через поверяемый ТЗК и обеспечения времени слива не более 1 минуты.

-

3.1. При проведении поверки соблюдают требования безопасности, изложенные в технической документации на ТЗК и оборудования входящего в его состав.

-

3.2. Доступ к средствам измерений и элементам ТЗК должен быть свободным.

-

3.3. К работе допускаются лица, имеющие квалификационную группу по электробезопасности по ПТЭЭП (6-е изд., перер. и доп., М., Энергоатомиздат, 2003) не ниже II, прошедшие специальную подготовку, знающие требования эксплуатационной документации на ТЗК, средства измерений и оборудование из его состава.

-

3.4. Управление оборудованием и эталонными средствами измерений должны осуществлять лица, прошедшие обучение и проверку знаний и допущенные к их обслуживанию.

-

3.5. При появлении течи жидкости, загазованности и других ситуациях, нарушающих нормальный ход поверочных работ, поверку прекращают. В дальнейшем обслуживающий персонал руководствуется эксплуатационными документами.

-

3.6. Используемое эталонное оборудование при проведении поверки должно быть надежно заземлено к аттестованным установленным порядком и проверенным шинам заземления.

-

3.7. При использовании эталонного оборудования, диаметры трубопроводной обвязки которого не обеспечивают выполнения требований по скорости жидкости, исключающей накапливание электростатического заряда, обязательным является применение специализированных устройств обеспечивающих нейтрализацию статического электричества в потоке.

-

4.1. При проведении первичной поверки ТЗК на заводе-изготовителе должны быть соблюдены следующие условия:

-

- Измеряемая среда - водный раствор этиленгликоля (аналогичных жидкостей) с параметрами:

температура, °C от +15 до +30;

изменение температуры за время проведения поверки, °C:

-

- для каналов массы и объема не более 1

для всех параметров не более 1

-

- Окружающая среда:

температура воздуха, °C от +15 до +40

влажность, % до 99

При проведении первичной и периодической поверки ТЗК на месте эксплуатации должны быть соблюдены следующие условия:

-

- Измеряемая среда - рабочая жидкость с параметрами:

температура, °C от -10 до +50;

изменение температуры за время проведения поверки, °C:

-

- для каналов массы и объема не более 2

-

- для всех параметров не более 2

-

- Окружающая среда:

температура воздуха, °C от -20 до +50

влажность, % до 99

осадки допускаются за исключением ливневых.

-

4.2. Параметры внешних электрических и магнитных полей, а также вибраций должны находится в пределах, не влияющих на функционирование средств поверки и поверяемых ТЗК.

-

5.1. Подготавливают эксплуатационную, техническую и нормативную документации, необходимые для организации и проведения работ по поверке ТЗК.

-

5.2. Выполняют организационные и технические мероприятия по охране труда и подготовку рабочих мест в соответствии с руководством СОИ.

-

5.3. Подготавливают вспомогательное оборудование и средства поверки для проведения работ в соответствии с эксплуатационной документацией на них.

-

6. ПРОВЕДЕНИЕ ПОВЕРКИ

При проведении внешнего осмотра устанавливают соответствие ТЗК следующим требованиям:

а) комплектность, тип, номер ТЗК, тип и номера входящих в его состав средств измерений соответствуют данным формуляра на ТЗК;

б) внешний вид, маркировка и пломбирование соответствуют требованиям эксплуатационных документов на средства измерений, входящих состав ТЗК;

в) на узлах ТЗК отсутствуют механические повреждения, препятствующие применению по назначению;

г) надписи и обозначения на узлах ТЗК четкие и соответствуют требованиям технической документации распространяющейся на ТЗК.

Результаты проверки по данному пункту считают положительными, если выполняются все вышеперечисленные требования.

6.2. Проверка герметичности.На заводе изготовителе, при проведении первичной поверки, герметичность ТЗК проверяют при давлении в 1,1 раза превышающем максимальное рабочее давление при закрытом раздаточном кране. При проверке герметичности ТЗК выдерживают с использованием гидропресса и перекрытой напорной магистрали в течение 10-и минут, после чего осматривают все сборочные единицы ТЗК, места соединений и уплотнений.

Результаты проверки считают положительными, если в местах соединений нет наличия следов течи испытательной жидкости.

Проверку герметичности при проведении периодической поверки проводят внешним осмотром гидравлических магистралей ТЗК.

При периодической поверке убеждаются внешним осмотром в отсутствии следов течи в местах соединений и уплотнений.

6.3. Опробование.Опробование проводят в 2 этапа.

Первый этап - без подключения к эталонному оборудованию

Второй этап - с подключением к эталонному оборудованию.

На первом этапе проверяют:

а) определяют качество функционирования запорно-регулирующей аппаратуры;

Качество функционирования запорно-регулирующей аппаратуры проверяют по полноте перекрытия участков трубопроводов и по информации оператора

б) проверяют исправность комплектующих и ТЗК в целом по информации на табло отображения.

При выявлении неисправностей поверку прекращают.

На втором этапе осуществляют слив НП из эталонных средств. Слив НП на этапе опробования служит для смачивания и заполнения измерительной линии ТЗК, технологических трубопроводов и оборудования.

На втором этапе проверяют:

а) управление ТЗК;

б) переходы на «большой» и «малый» расход

б) ввод и вывод данных на информационное табло СОИ для отображения измерительной информации (далее - информационное табло): единицы измерений, разрядность, формы представления результатов поверки.

Результаты опробования считают положительными, если качество функционирования запорно-регулирующей аппаратуры и работоспособность ТЗК в различных режимах соответствует требованиям, изложенным в технической документации на них.

6.4. Определение относительной погрешности ТЗК при измерении массы и объема сливаемой жидкости.Определение относительной погрешности ТЗК при измерении массы и объема сливаемой жидкости проводят одновременно за один слив. Рекомендуемая схема подключения эталонного оборудования приведена в приложении Д.

Нормируемые значения относительной погрешности измерений массы и объема , указанные в эксплуатационной документации по результатам первичной поверки и подтверждаемые при проведении периодических поверок приведены в таблице 1.

Таблица 1

|

Пределы допускаемой относительной погрешности измерений, % | |

|

- массы жидкости |

±0,15; ±0,25 |

|

- объема жидкости |

±0,15; ±0,25 |

6.4.1 Определение относительной погрешности ТЗК при измерении массы сливаемой жидкости.

Последовательность операций поверки:

-

a) Проводят поверку согласно процедуре, описанной ниже;

-

b) При отрицательных результатах поверки проводят корректировку К(масс) фактора массомера согласно методики, изложенной в приложении Г. Сведения об изменении К(масс) фактора фиксируются в СОИ ТЗК в соответствии с Руководством по эксплуатации;

-

c) После корректировки К(масс) фактора массомера проводят поверку, согласно процедур, описанных ниже.

При использовании установки поверочной средств измерений объема и массы определяют массу слитой жидкости из мерника, установленного на весы (на датчики массы):

М} — показания весов до начала операций слива, кг;

М2 - соответственно показания весов после операций слива, кг.

Определяют массу слитой жидкости. Масса жидкости, по результатам взвешивания на весах вычисляют по формуле

Ма.=(М,-ЛГ,)хЯ, (1)

где

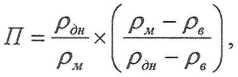

П - коэффициент, учитывающий необходимую поправку при взвешивании воздуха, вычисляемый по формуле

(2)

где

рди — плотность жидкости при температуре, зафиксированной по показанию информационного табло, определяемая по результатам измерений, кг/м3;

- плотность материала гирь для поверки весов, кг/м3 (берут из свидетельств или протоколов о поверке используемых гирь, при отсутствии информации принимается рм = 8000 кг/м3);

рв - плотность воздуха, кг/м3 ( р = 1,225 кг/м3).

Примечание: Значение коэффициента П вычисляют до пяти знаков после запятой и округляют до четырех знаков после запятой.

Значение относительной погрешности измерений массы сливаемой из эталона жидко-сти вычисляют формуле

Ма -М

дМ = X100%, (3)

где

М“н - значение массы слитой дозы жидкости, зафиксированное по показанию информационного табло, кг;

Мдн - значение массы слитой дозы жидкости, вычисленное по результатам взвешивания на весах, кг.

Примечание: Значение дМ вычисляют до трех знаков после запятой и округляют до двух знаков после запятой.

Определение относительной погрешности при измерении массы сливаемой жидкости повторяют не менее трех раз.

Результаты измерений и вычислений фиксируют в протоколе по форме приложения А. 1.

Результаты поверки считают положительными по данному параметру, если значение относительной погрешности измерений массы сливаемой/принимаемой жидкости AM не превышает значений согласно таблицы 1.

-

6.4.2. Определение относительной погрешности ТЗК при измерении объема жидкости.

При использовании установки поверочной средств измерений объема и массы определяют объем жидкости слитой из мерника.

Наполняют мерник дозой жидкости. Проводят измерения объема налитой жидкости в мернике, при температуре налива, проводят измерение температуры жидкости в мернике. Проводят процедуру слива жидкости из мерника и фиксируют, значения объема по показанию информационного табло.

Относительную погрешность вычисляют по формуле

АК = ^—х1оо%, (4)

где

Vk - объем дозы, измеренный ТЗК-100 по показанию информационного табло, дм3;

Vm - объем дозы в мернике, дм3.

Объем дозы в мернике рассчитывается по формуле

(5)

п

где

V20 - действительный объем мерника при температуре 20 °C, дм3.

п - коэффициент, учитывающий изменение вместимости мерника от изменения его температуры, значения которого приведены в приложении Г.

Определение относительной погрешности при измерении объема сливаемой жидкости повторяют не менее трех раз.

Результаты поверки фиксируют в протоколе по форме А. 2.

Результаты поверки считают положительными по данному параметру, если значение относительной погрешности измерений объема сливаемой/принимаемой жидкости А К не превышает значений, согласно таблицы 1.

6.5. Определение абсолютной погрешности ТЗК при измерении средней плотности жидкости.Определение абсолютной погрешности ТЗК при измерении средней плотности партии слитой/принятой жидкости проводят комплектным методом при значении плотности рабочей жидкости на момент поверки для каждого измерения массы/объема.

Нормируемые значения относительной погрешности измерений средней плотности жидкости, приведены в таблице 2.

Таблица 2

|

Пределы допускаемой абсолютной погрешности из- |

±0,5 |

|

мерений средней плотности, дозы/партии жидкости, кг/м3 |

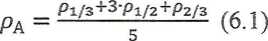

Значение средней плотности определяют в отобранной из мерника пред сливом пробе. Точечные пробы в мернике отбирают с трех уровней : 1/3, 1/2 и 2/3 от верхнего уровня жидкости в мерники и готовят объединенную пробу согласно требований ГОСТ 25171 в приспособленном помещении. При отборе проб производится измерение температуры на каждом уровне отбора проб.

Производится расчет плотности объединенной пробы и средней температуры объединенной пробы.

Отобранная проба помещается в анализатор, расположенный во взрывобезопасной зоне. Проводят измерения плотности в соответствии с Руководством по эксплуатации на используемый плотномер.

При невозможности обеспечить равенство температур отобранной пробы в месте отбора и в термостате используемого плотномера результаты измерений плотности приводится к стандартным условиям с учетом измерений температуры пробы.

Абсолютную погрешность измерений плотности вычисляют по формуле

Ра

(6-3)

где

ри - значение плотности слитой/принятой дозы жидкости по информационному табло, кг/м3;

рА - значение плотности объединенной пробы жидкости по эталонным средствам измерений, кг/м3.

Примечание: если результаты измерений плотности лаборатории приводились к стандартной температуре, то за ри принимаются результаты средней плотности приведенной к стандартной температуре по показаниям информационного табло.

Результаты поверки оформляют протоколом по форме А.З

Результаты поверки считают положительными по данному параметру, если значение допускаемой абсолютной погрешности средней плотности сливаемой/принимаемой жидкости не превышает значений, приведенных в таблице 2 настоящей методики поверки.

6.6. Определение абсолютной погрешности ТЗК при измерении средней температуры партии/дозы жидкости.Определение абсолютной погрешности ТЗК при измерении средней температуры жидкости проводят комплектным методом.

Нормируемые значения абсолютной погрешности измерении средней температуры жидкости, отображаемые в эксплуатационной документации, по результатам первичной поверки и подтверждаемые при проведении периодических поверок приведены в таблице 3.

* Объединенную пробу нефти или нефтепродукта составляют смешением точечных проб верхнего, среднего и нижнего уровней в соотношении 1:3:1.

Таблица 3

|

Пределы допускаемой абсолютной погрешности измерений средней температуры жидкости, °C |

±0,5 |

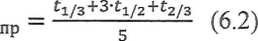

Перед приемом дозы жидкости из мерника, в мерник на глубину 1/3, 1/2 и 2/3 от поверхности жидкости мерника опускается преобразователь (датчик) цифрового термометра, выдерживается не менее 1 минуты и снимаются показания с табло индикации цифрового термометра.

Производится расчет средней температуры.

А С/з+С/г + С/З

tA~ 3

В процессе слива жидкости из мерника ТЗК производит измерение температуры сливаемой жидкости. Результаты измерений отображаются на информационном табло

Сравнивают показания рассчитанного значения средней температуры с результатами на информационном табло.

Абсолютную погрешность измерения средней температуры вычисляют по формуле

4t = tu-tA, (7.2)

где tu - значение средней температуры слитой/принятой дозы по информационному табло,°C;

tA — расчетное среднее значение температуры по цифровому термометру, °C.

Результаты поверки оформляют протоколом по форме А.4

Результаты поверки считают положительными по данному параметру, если значение допускаемой абсолютной погрешности средней температуры сливаемой/принимаемой жидкости не превышает значений, приведенных в таблице 3 настоящей методики поверки.

Допускается совмещать процедуры поверки по п.п. 6.5 и 6.6.

6.7. Определение допускаемой приведенной погрешности ТЗК при измерении давления жидкости.Определение допускаемой приведенной погрешности ТЗК при измерении давления жидкости проводят комплектным методом.

Нормируемые значения допускаемой приведенной погрешности при измерении давления жидкости, отображаемые в эксплуатационной документации, по результатам первичной поверки и подтверждаемые при проведении периодических поверок приведены в таблице 4.

Таблица 4

|

Пределы допускаемой приведенной погрешности | |

|

при измерении давления, %: |

±0,5 |

Датчик давления из состава ТЗК, демонтируется и устанавливается на калибровочный стенд без отключения от ТЗК. (Для обеспечения демонтажа датчика давления на месте эксплуатации измерительная линия ТЗК оборудуется запорной арматурой перед ними)

На калибровочном стенде задаются значения равные 0,1 МПа, 0,3 МПа, 0,5 МПа.

Сравнивают показания калибровочного стенда с информационным табло. Приведенную погрешность рассчитывают по формуле:

5—± AG/ GHopM ■ 100% (8)

AG - GH - вкал,

где GH - значение давления по информационному табло, МПа;

Окал - значение давление по калибратору

Ghopm нормирующее значение измеряемой величины. Ее принимают равной 0,5 МПа.

Результаты поверки оформляют протоколом по форме А. 5

Результаты поверки считают положительными по данному параметру, если значение приведенной погрешности давления сливаемой/принимаемой жидкости не превышает значений, приведенных в таблице 4 настоящей методики поверки.

6.8. Определение погрешности СОИТЗК подготавливают к использованию по назначению в соответствии с руководством по эксплуатации. Перед запуском ТЗК с трансмиттера массомера считывается суммарное значение массы М^н и заносится в протокол поверки.

Принимается/сливается жидкость объемом не менее 2000 литров. По окончании приема с информационного табло считывается значение М“я и с трансмиттера массомера суммарное значение массы M^KOH

Операции поверки, повторяются не менее 2-х раз.

Относительную погрешность вычисляют по формуле

хЮ0%,

(9)

Результаты поверки оформляют протоколом по форме А. 5.

Результаты поверки считают положительными, если значение относительной погрешности СОИ для цифровых сигналов RS485 3COH^p не превышает ±0,005 %.

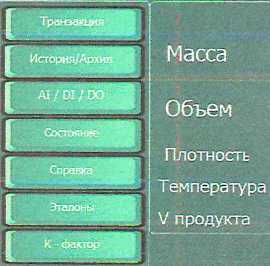

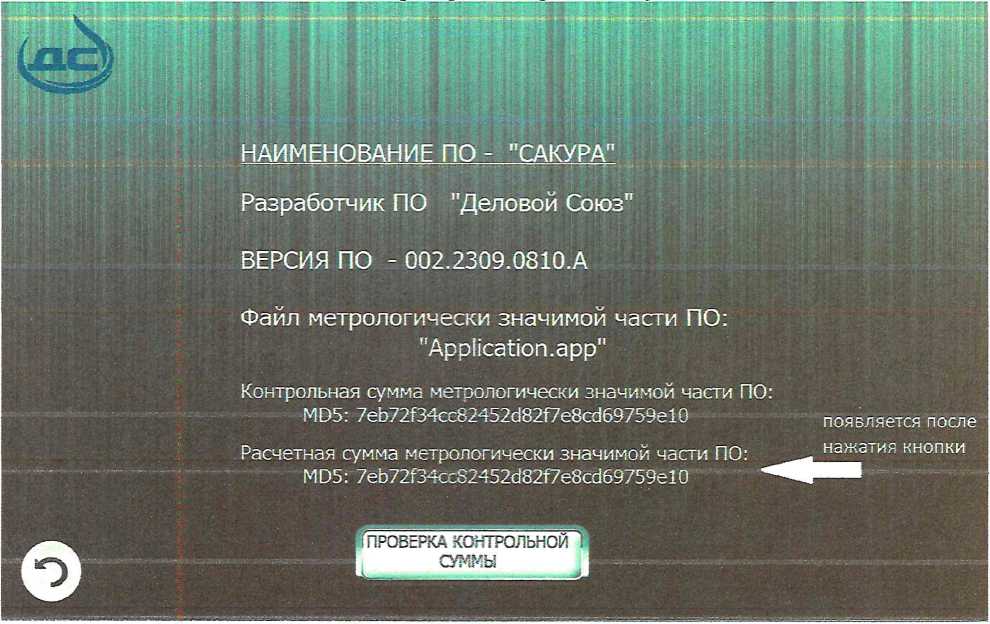

6.9. Идентификация программного обеспечения6.9.1 Идентификационное наименование ПО и номер версии ПО определяются при входе под пользователем «Поверитель» с любой экранной формы табло отображения при нажатии/касании кнопки

правом верхнем углу экрана.

0.00

Датчик положения

Воздушный клапан

ПУСК

Данные по транзакции

0.00 КГ/м3

-273.15 “с

0.00 л/с

•л

После нажатия указанной кнопки отображается окно с информацией об установленном ПО Где строка «Расчетная сумма метрологически значимой части ПО» появляются после нажатия/качания кнопки «Проверка контрольной суммы».

Результаты поверки считаются положительными, если выполняются приведенные в таблице 5 требованиям

Таблица 5

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО СОИ |

САКУРОА |

|

Номер версии (идентификационный номер) метрологически значимой части ПО ПЛК |

002.2309.0810.А |

|

Цифровой идентификатор ПО СОИ |

7eb72f34cc82452d82f7e8cd69759el 0 |

7.1. Результаты поверки оформляют протоколами по формам, приведенным в приложении А.

При положительных результаты поверки, в соответствии с приказом Минпромторга России от 02 июля 2015 г. №1815 "Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке", выписывается свидетельство о поверке, знак поверки наносится в формуляр.

7.2. При отрицательных результатах поверки выписывается "Извещение о непригодности к применению" в соответствии с приказом Минпромторга России от 02 июля 2015 г. №1815.

Начальник отдела 208 ФГУП "ВНИИМС"

Начальник сектора ФГУП "ВНИИМС"

Представитель ООО "ДЕЛОВОЙ СОЮЗ"

Б. А. Иполитов

С.А. Абрамов

В. И. Никитин

(обязательное)

Протокол

Результатов поверки ТЗК

Заводской №_________

Дата ______

Место проведения поверки: ______

Контрольное оборудование: ______

Температура окружающего воздуха,_______°C

Относительная влажность воздуха__________%

Результаты внешнего осмотра__________________

Результаты опробования ____________________

Проверка программного обеспечения_____________________

Значение К-(масс) фактора_______________________________

А. 1. Определение относительной погрешности ТЗК-100 при измерении массы

|

Номер измерения |

1 |

2 |

3 |

4 |

5 |

6 |

|

Плотность жидкости, кг/м3 | ||||||

|

Плотность воздуха, кг/м3 | ||||||

|

Плотность материала гирь, кг/м3 | ||||||

|

Значение поправочного коэффициента | ||||||

|

Масса пустого мерника, кг (после установки на ”0") | ||||||

|

Показания весов, кг | ||||||

|

Масса слитой дозы жидкости, кг | ||||||

|

Показание ТЗК, кг | ||||||

|

Относительная погрешность, % |

Поверитель______________________

А. 2. Определение относительной погрешности ТЗК при измерении объема принимаемой жидкости

|

Номер измерения |

1 |

2 |

'■м |

4 |

5 |

6 |

|

Температура жидкости в мернике, °C | ||||||

|

Значение поправочного коэффициента, п | ||||||

|

Результат измерения по мернику V20, л | ||||||

|

Объем дозы в мернике при температуре измерений Ум„ л | ||||||

|

Показание ТЗК, л | ||||||

|

Относительная погрешность, % |

Поверитель______________________

А.З. Определение абсолютной погрешности ТЗК при измерении средней плотности жидкости.

|

Номер измерения |

1 |

2 |

3 | |

|

1 |

Результаты показаний анализатора, кг/м3 | |||

|

2 |

Показание ТЗК, кг/м3 | |||

|

3 |

Абсолютная погрешность, кг/м3 | |||

|

При невозможности обеспечить равенство температур отобранной пробы в месте отбора и в термостате используемого анализатора плотности | ||||

|

4 |

Результаты показаний анализатора, (при стандартной температуре) кг/м3 | |||

|

5 |

Показание ТЗК (при стандартной температуре), кг/м3 | |||

|

6 |

Абсолютная погрешность, кг/м3 | |||

Поверитель_____________________

А.4. Определение абсолютной погрешности ТЗК при измерении средней температуры партии/дозы жидкости.

|

Номер измерения |

1 |

2 |

3 | |

|

1 |

Расчетное значение по результатам измерения эталонного термометра в 3 точках, °C | |||

|

2 |

Показание ТЗК, °C | |||

|

3 |

Абсолютная погрешность, °C |

Поверитель

А. 5. Определение допускаемой приведенной погрешности ТЗК при измерении давления жидкости

|

Номер измерения |

1 |

2 |

о | |

|

1 |

Заданное давление | |||

|

2 -э э |

Показания датчика давления эталонного, МПа Показание ТЗК, МПа |

---------- | ||

|

3 |

Приведенная погрешность, % |

Поверитель______________________

|

Номер измерения |

1 |

2 |

3 | |

|

1 |

Показания сумматора трансмиттера массомера на начало отпуска, кг | |||

|

7 |

1 Глхтгуг» о о ТТТЛ<Г Z'*'* ттг» X хЛ>xVbvjvi-iixixx VJr iViXViv* i.jp<X£i.ViV£i:x i Xv/jj-АХ iVivtwvVxliX окончание отпуска, кг | |||

|

2 |

Показание ТЗК, кг | |||

|

3 |

Относительная погрешность, % |

(обязательное)

Коэффициент, учитывающий изменение вместимости мерника

от изменения его температуры

|

Температура | |

|

мерника или |

Сталь |

|

воды, °C | |

|

15,0 |

1,00018 |

|

15,1 |

1,00018 |

|

15,2 |

1,00017 |

|

15,3 |

1,00017 |

|

15,4 |

1,00017 |

|

1 < < |

1 ОПЛ1А |

|

A А | |

|

15,6 |

1,00016 |

|

15,7 |

1,00015 |

|

15,8 |

1,00015 |

|

15,9 |

1,00015 |

|

16,0 |

1,00014 |

|

16,1 |

1,00014 |

|

16,2 |

1,00014 |

|

16,3 |

1,00013 |

|

16,4 |

1,00013 |

|

16,5 |

1,00013 |

|

16,6 |

1,00012 |

|

16,7 |

1,00012 |

|

16,8 |

1,00012 |

|

16,9 |

1,00011 |

|

17,0 |

1,00011 |

|

17,1 |

1,00011 |

|

17,2 |

1,00010 |

|

17,3 |

1,00010 |

|

17,4 |

1,00010 |

Поправочный коэффициент п

|

Латунь |

Медь |

Алюминий |

|

1,00032 |

1,00026 |

1,00036 |

|

1,00031 |

1,00026 |

1,00035 |

|

1,00030 |

1,00025 |

1,00035 |

|

1,00030 |

1,00024 |

1,00034 |

|

1,00029 |

1,00023 |

1,00033 |

|

1,00028 |

1,00023 |

1,00033 |

|

1,00028 |

1,00023 |

1,00032 |

|

1,00027 |

1,00022 |

1,00031 |

|

1,00026 |

1,00022 |

1,00030 |

|

1,00026 |

1,00021 |

1,00030 |

|

1,00026 |

1,00021 |

1,00029 |

|

1,00025 |

1,00020 |

1,00028 |

|

1,00025 |

1,00020 |

1,00027 |

|

1,00024 |

1,00019 |

1,00027 |

|

1,00023 |

1,00019 |

1,00026 |

|

1,00023 |

1,00018 |

1,00025 |

|

1,00022 |

1,00018 |

1,00024 |

|

1,00022 |

1,00018 |

1,00024 |

|

1,00021 |

1,00018 |

1,0002^5 |

|

1,00020 |

1,00016 |

1,00022 |

|

1,00019 |

1,00016 |

1,00021 |

|

1,00018 |

1,00015 |

1,00021 |

|

1,00018 |

1,00015 |

1,00020 |

|

1,00017 |

1,00014 |

1,00019 |

|

1,00016 |

1,00014 |

1,00019 |

Температура мерника или воды, °C

-

17.5

-

17.6

-

17.7

-

17.8

-

17.9

18,0

18 1

■ ? ■

18,2

-

18.3

-

18.4

-

18.5

-

18.6

-

18.7

-

18.8

-

18.9

19,0

-

19.1

-

19.2

-

19.3

1 Л А

-

19.5

-

19.6

-

19.7

-

19.8

-

19.9

20,0

20,1

20,2

-

20.3

Поправочный коэффициент п

|

Сталь |

Латунь |

Медь |

Алюминий |

|

1,00009 |

1,00016 |

1,00013 |

1,00018 |

|

1,00009 |

1,00015 |

1,00012 |

1,00017 |

|

1,00008 |

1,00014 |

1,00012 |

1,00016 |

|

1,00008 |

1,00014 |

1,00011 |

1,00015 |

|

1,00008 |

1,00013 |

1,00011 |

1,00014 |

|

1,00007 |

1,00013 |

1,00010 |

1,00014 |

|

1,00007 |

1,00012 |

1,00009 |

1,00012 |

|

1,00007 |

1,00011 |

1,00009 |

1,00012 |

|

1,00006 |

1,00011 |

1,00008 |

1,00012 |

|

1,00006 |

1,00010 |

1,00008 |

1,00011 |

|

1,00006 |

1,00009 |

1,00008 |

1,00010 |

|

1,00005 |

1,00009 |

1,00007 |

1,00009 |

|

1,00005 |

1,00008 |

1,00007 |

1,00009 |

|

1,00005 |

1,00008 |

1,00006 |

1,00008 |

|

1,00004 |

1,00007 |

1,00005 |

1,00007 |

|

1,00004 |

1,00006 |

1,00005 |

1,00006 |

|

1,00004 |

1,00006 |

1,00004 |

1,00006 |

|

1,00003 |

1,00005 |

1,00004 |

1,00005 |

|

1,00003 |

1,00004 |

1,00003 |

1,00004 |

|

ч |

1 А |

■t |

Ч А |

|

i 3vUvvz, |

1 |

JL,vvW4 | |

|

1,00002 |

1,00003 |

1,00002 |

1,00003 |

|

1,00002 |

1,00003 |

1,00002 |

1,00002 |

|

1,00001 |

1,00002 |

1,00001 |

1,00001 |

|

1,00001 |

1,00001 |

1,00001 |

1,00001 |

|

1,00000 |

1,00001 |

1,00001 |

1,00001 |

|

1,00000 |

1,00000 |

1,00000 |

1,00000 |

|

0,99999 |

0,99999 |

0,99999 |

0,99999 |

|

0,99999 |

0,99999 |

0,99999 |

0,99998 |

|

0,99998 |

0,99998 |

0,99998 |

0,99997 |

10

X -У

|

Температура | |

|

мерника или воды, °C |

Сталь |

|

20,4 |

0,99998 |

|

20,5 |

0,99998 |

|

20,6 |

0,99997 |

|

/ 20,8 |

0,99997 |

|

20,9 |

0,99996 |

|

?1 п |

П 99996 |

|

21,1 |

0,99996 |

|

21,2 |

0,99995 |

|

21,3 |

0,99995 |

|

21,4 |

0,99995 |

|

21,5 |

0,99994 |

|

21,6 |

0,99994 |

|

21,7 |

0,99994 |

|

21,8 |

0,99993 |

|

21,9 |

0,99993 |

|

22,0 |

0,99993 |

|

22,1 |

0,99993 |

|

22,2 |

0,99992 |

|

гЧ /Ч/Ч/Ч/Ч'Ч u,»>yz | |

|

22,4 |

0,99992 |

|

22,5 |

0,99991 |

|

22,6 |

0 99991 |

|

22,7 |

0,99991 |

|

22,8 |

0,99990 |

|

22,9 |

0,99990 |

|

23,0 |

0,99990 |

|

23,1 |

0,99989 |

|

23,2 |

0,99989 |

Поправочный коэффициент п

Латунь

0,99998

0,99997

0,99996

0,99996

0,99995

0,99994

0,99994

0,99993

0,99993

0,99992

0,99991

0,99991

0,99990

0,99989

0,99988

0,99988

0,99987

0,99987

0,99986

0,99985

0,99984

0,99984

0,99983

0,99983

0,99982

0,99982

0,99981

0,99980

0,99980

Медь

0,99997

0,99997

0,99996

0,99996

0,99995

0,99995

099994

0,99994

0,99993

0,99993

0,99992

0,99992

0,99991

0,99991

0,99990

0,99989

0,99989

0,99989

0,99988

0,99987

0,99987

0,99986

0,99985

0,99985

0,99984

0,99984

0,99983

0,99983

Алюминий

0,99996

0,99996

0,99995

0,99994

0,99994

0,99993

0,99992

0,99991

0,99990

0,99990

0,99989

0,99989

0,99988

0,99987

0,99986

0,99986

0,99985

0,99984

0,99984

/ч /чгч/чо-ч

0,99982

0,99981

0,99981

0,99980

0,99979

0,99978

0,99978

0,99977

0,99976

|

Температура |

Поправочный коэффициент п | |||

|

мерника или воды, °C |

Сталь |

Латунь |

Медь |

Алюминий |

|

23,3 |

0,99989 |

0,99979 |

0,99983 |

0,99976 |

|

23,4 |

0,99988 |

0,99978 |

0,99982 |

0,99975 |

|

23,5 |

0,99988 |

0,99978 |

0,99981 |

0,99974 |

|

23,6 |

0,99988 |

0,99977 |

0,99981 |

0,99973 |

|

23,7 |

0,99987 |

0,99977 |

0,99980 |

0,99973 |

|

23,8 |

0,99987 |

0,99976 |

0,99980 |

0,99972 |

|

ЭТ О |

0 Q0QS7 |

Г) CJQQ75 |

099979 |

П QQQ71 ?..... |

|

24,0 |

0,99986 |

0,99974 |

0,99979 |

0,99971 |

|

24,1 |

0,99986 |

0,99974 |

0,99979 |

0,99970 |

|

24,2 |

0,99985 |

0,99973 |

0,99978 |

0,99969 |

|

24,3 |

0,99985 |

0,99973 |

0,99977 |

0,99968 |

|

24,4 |

0,99985 |

0,99972 |

0,99977 |

0,99968 |

|

24,5 |

0,99984 |

0,99971 |

0,99977 |

0,99967 |

|

24,6 |

0,99984 |

0,99971 |

0,99976 |

0,99967 |

|

24,7 |

0,99984 |

0,99970 |

0,99976 |

0,99966 |

|

24,8 |

0,99983 |

0,99969 |

0,99975 |

0,99964 |

|

24,9 |

0,99982 |

0,99969 |

0,99975 |

0,99964 |

|

25,0 |

0,99982 |

0,99968 |

0,99974 |

0,99964 |

Поправочный коэффициент, учитывающий изменение вместимости мерника в зависимости от его температуры, рассчитывают по формуле

1

1 + (£-20°С)р

где В - коэффициент объемного расширения материала, из которого изготовлен мерник, 1/°С.

ПРИЛОЖЕНИЕ В

(обязательное)

Схемы пломбирования ТЗК-100

Позиция 1

(обязательное)

комплектными методами

Г.1. Коррекция коэффициента для ТЗК с исполнением на массомере OPTIMASS Коррекцию коэффициента расхода проводят при расходе продукта, соответствующем условиям эксплуатации массомера.

В соответствии с требованиями п. 6.4.1. настоящей методики проводят не менее двух измерений для определения значения относительной погрешности измерения массы. В случае превышения полученных значений нормированных погрешности измерения массы ТЗК вносятся изменения в коэффициент коррекции расхода в подменю С 1.1.4 «Flow correction».

Коэффицент коррекции расходомера в рабочем диапазоне измерений массового расхода MF, %, вычисляют по формуле

MF=MFycr±MFbn, (Г.1)

а 1V11 уст КОЭффшДИеПТ уОТаПОВЛСИПЬШ 3 МЗ-ССОМСрС IIS. момент

проведения поверки, %;

- поправка к коэффициенту коррекции, которая вносится со знаком противоположным знаку относительной погрешности, полученному при проведении поверки

ПРИЛОЖЕНИЕ Д(рекомендуемое) Схема подключения эталонного оборудования

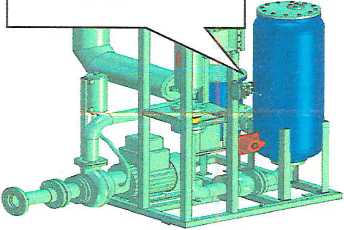

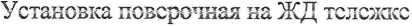

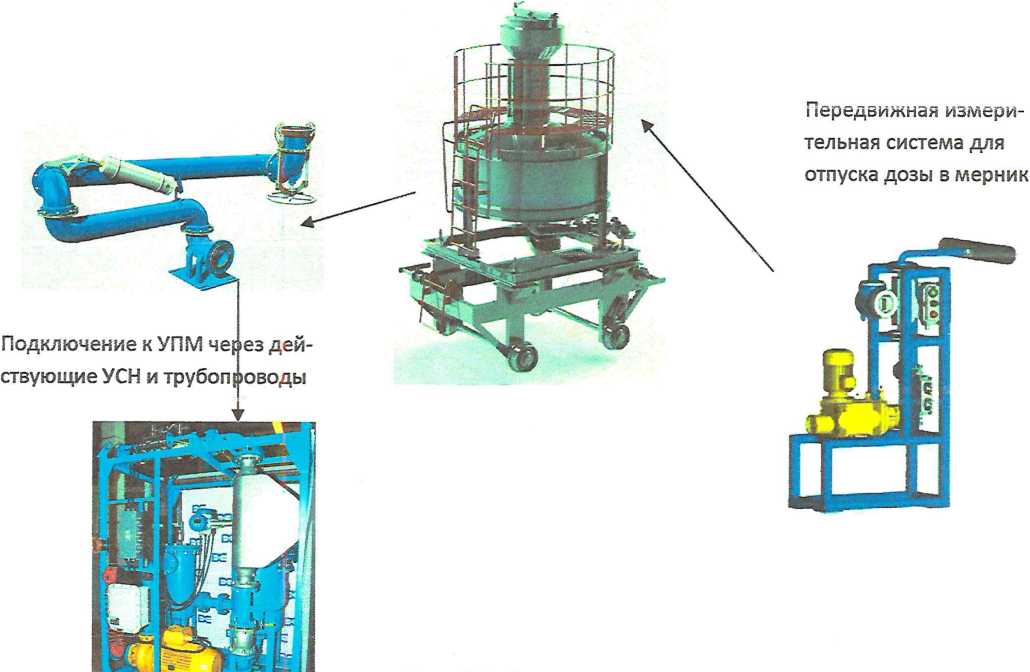

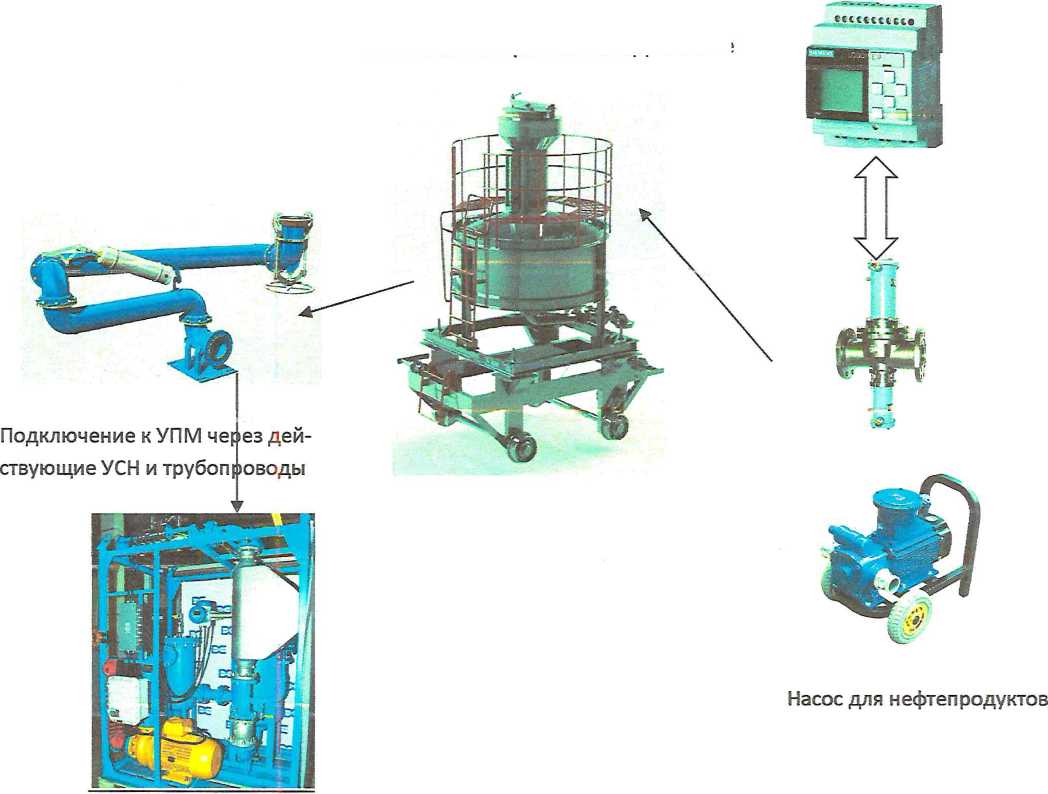

Д.1. В соответствии с Приказом Госстандарта от 07.02.2018 г. №256 об утверждении Государственной поверочной схемы для средств измерений массы и объема жидкости в потоке, объема жидкости и вместимости при статических измерениях, массового и объемного расходов жидкости для проведения КМХ (поверки) используется эталон - установка состоящая из мерника и весовых датчиков соответствующих классов точности (нормированных значений погрешности) установленных на ЖД тележку.

Д.2. В качестве мерника допускается использовать:

-

- вариант 1 мерник с горловиной с прозрачными окнами и шкалой, с отметками вместимости (рисунок А.З ГОСТ 8.400-2013)

-

- вариант 2 мерник с водосливом на номинальную вместимость (рисунок А.4 т’Г\/^’гг о /|ЛЛ/)Л17\

X Vd O.^rW-у

Д.З.Устройство нижнего слива мерника должно быть доработано, для обеспечения «нижнего» налива нефтепродукта в мерник, а так же обеспечивать присоединение к УПН эстакады слива.

Д.4. При реализации первого варианта мерник заполняется нефтепродуктом из емкости (ЖД цистерна, автомобильная ТМВ) через дозирующее устройство.

Д.5.При реализации второго варианта мерник заполняется нефтепродуктом из емкости или самотеком или с использованием насоса, переход на малый/большой расход осуществляется через регулирующее устройство, управляемое программируемым реле с использованием сигналов датчиков уровня, установленных на мерник.

Рис. Д.1. Схема поверки вариант 1

Установка поверочная на ЖД тележке

Рис. Д.2. Схема поверки вариант 2

Д.6. Допускается применение при проведении поверки и КМХ поверочных установок, устанавливаемых непосредственно перед поверяемыми ТЗК, и подключаемых через специализированный узел подключения поверочных установок. При реализации данной схемы подключения поверочных установок выполнение требований п п. 3.6.-3.7 настоящей методики поверки отражается в протоколах поверки в свободной форме