Методика поверки «ГСИ. Каналы измерительные параметров топлива регистраторов параметров движения тепловозов РПДА-Т и РПДА-ТМ» (МП 208-043-2020)

ФГУП «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ»

(ФГУП «ВНИИМС»)

УТВЕРЖДАЮ

директора по метрологии «ВНИИМС»

Иванникова

Z______2020 г.

ГСИ. Каналы измерительные параметров топлива регистраторов параметров движения тепловозов РПДА-Т и РПДА-ТМ

МЕТОДИКА ПОВЕРКИ

МП 208-043-2020

Содержание

Настоящая методика разработана ФГУП «ВНИИМС» и ООО «АВП Технология» с учетом требований Приказа Министерства промышленности и торговли РФ от 02.07.2015 г. №1815 и РМГ 51-2002 и устанавливает методы и средства первичной (при выпуске из производства и после ремонта) и периодической поверки Каналы измерительные параметров топлива регистраторов параметров движения тепловозов РПДА-Т и РПДА-ТМ

Интервал между поверками - не более 2 лет.

1. ОПЕРАЦИИ ПОВЕРКИТаблица 1

|

Наименование операции поверки |

Номер пункта МП |

|

Внешний осмотр |

7.1 |

|

Опробование |

7.2.1 |

|

Проверка соответствия программного обеспечения |

7.2.2 |

|

Определение основной абсолютной погрешности измерений уровня |

7.3 |

|

Определение основной абсолютной погрешности измерений плотности и температуры |

7.4 |

|

Определение основной приведенной погрешности измерений массы |

7.5 |

-

2.1 Перечень средств измерений и вспомогательного оборудования, используемых при поверке, приведен в таблице 2.

Таблица 2

|

Номер пункта документа по поверке |

Наименование и тип средства поверки, обозначение нормативного документа, регламентирующего технические требования, метрологические и основные технические характеристики средства поверки |

|

Основные средства поверки | |

|

7.4 |

Плотномер ПЛОТ-ЗБ-1П, №20270-12 гос. реестра средств измерений: диапазон измерений плотности от 630 до 1010 кг/м3, погрешность измерений ±0,5 кг/м3; диапазон измерений температуры от минус 40 до плюс 85 °C, предел допускаемой абсолютной погрешности ±0,2 °C |

|

7.4 |

Ареометры для нефти АН по ГОСТ 18481: диапазон измерений плотности от 650 до 1070 кг/м3, погрешность измерений ±0,5 кг/м3 |

|

7.4 |

Термометр цифровой малогабаритный ТЦМ9410/М1 с первичным преобразователем ТТЦ14-180-1, №68355-17 гос. реестра средств измерений: диапазон измерений от минус 50 °C до плюс 120 °C, с разрешающей способностью 0,1 |

|

7.2. |

Источник питания с диапазоном измерений от 0 до 110 В |

|

7.3 |

Секундомер СОСпр, ,№11519-11 гос. реестра средств измерений: диапазон измерений (0-60) мин, (0-60) с, класс точности КТ2 |

|

7.3 |

Линейка измерительная металлическая VOGEL, №33637-06 гос. реестра средств измерений, диапазон измерений (0-1500) мм, погрешность измерений ±0,60 мм |

|

Вспомогательные средства поверки и устройства | |

|

7.3 |

Стенд СПБ-3 для проведения измерений уровня, плотности, температуры горючего |

|

7.3 |

Контрольный уровень по ГОСТ 9392 |

|

Примечание - Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых средств измерений с требуемой точностью. | |

3. ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ

-

3.1 К проведению поверки допускаются лица, аттестованные в качестве поверителей средств измерений в установленном порядке.

-

3.2 Поверитель должен пройти инструктаж по технике безопасности и иметь действующее удостоверение на право работы в электроустановках с квалификационной группой по электробезопасности не ниже III.

-

4.1 К поверке допускаются лица, изучившие описание и инструкции по эксплуатации Каналы измерительные параметров топлива регистраторов параметров движения тепловозов РПДА-Т и РПДА-ТМ, средств измерений, применяемых при поверке, прошедшие обучение и инструктаж по технике безопасности труда в соответствии с требованиями ГОСТ 12.0.004.

-

4.2 Содержание паров нефтепродуктов в воздухе рабочей зоны не должно быть более предельно допускаемой концентрации (ПДК) по ГОСТ 12.1.005.

-

4.3 Общие требования безопасности при проведении поверки в соответствии с требованиями ГОСТ 12.2.007.0-75.

-

5.1 При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающего воздуха (20±5) °C;

-

- температура поверочной жидкости (20±5) °C;

-

- относительная влажность воздуха от 30 до 80 %;

-

- атмосферное давление от 84 до 106 кПа

В качестве поверочной жидкости использовать дизельное топливо.

6. ПОДГОТОВКА К ПОВЕРКЕ-

6.1 Перед проведением поверки подготовить к работе средства измерений, используемые при поверке, в соответствии с руководствами по их эксплуатации. Все средства измерений должны быть исправны и поверены.

-

7.1 Внешний осмотр.

При проведении внешнего осмотра проверяют маркировку’ и наличие необходимых надписей на каналах измерительных параметров топлива регистраторов параметров движения тепловозов РПДА-Т и РПДА-ТМ, а также комплектность поставки. Проверяют целостность пломбировки составных частей, отсутствие механических повреждений, способных повлиять на работоспособность.

Результат внешнего осмотра считают положительным, если маркировка, надписи на каналах измерительных параметров топлива регистраторов параметров движения тепловозов РПДА-Т и РПДА-ТМ и комплектность соответствуют эксплуатационной документации и отсутствуют механические повреждения, способные повлиять на работоспособность.

-

7.2 Опробование и проверка программного обеспечения

7.2.1 Опробование проводят в следующей последовательности:

-

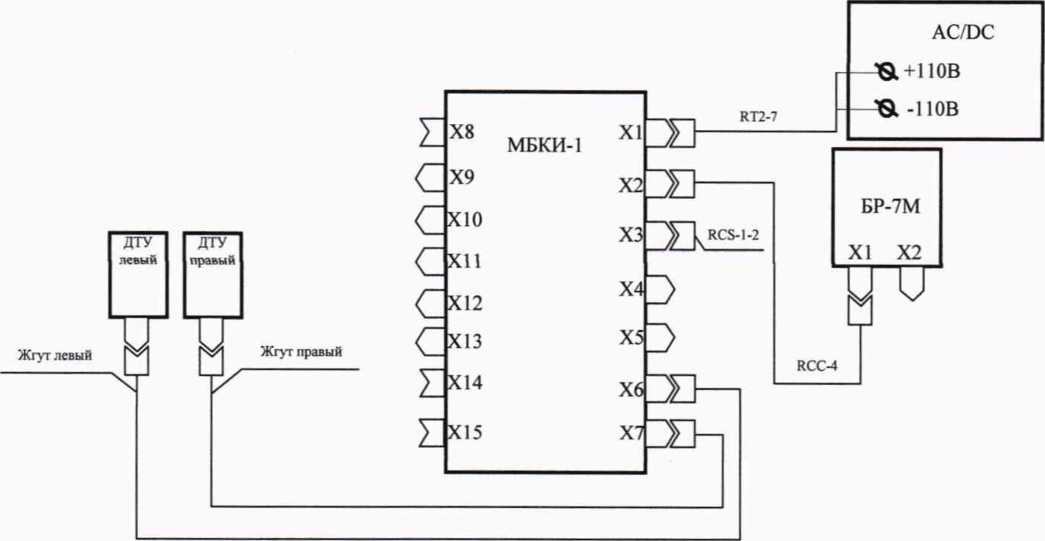

1) собрать схему, приведенную на рисунке 1;

-

2) подать на блок МБКИ напряжение питания 110 В;

-

3) дождаться окончания загрузки ОС и основного ПО блока, о чем будет свидетельствовать отображение на его экране основной экранной формы ( с текущими графическими индикаторами параметров);

-

4) нажав на клавиатуре блока БР-7М кнопку [F3] два раза выполнить переход в меню «Диагностика» и убедится в статусе «исправен» на против блоков БР-7М, МБКИ-1, Датчик топлива левый, Датчик топлива правый на экране МБКИ.

Результат опробования считают положительным, если при выполнении опробования на против блоков БР-7М, МБКИ-1, Датчик топлива левый, Датчик топлива правый РПДА-Т, РПДА-ТМ отображен статус диагностики «исправен».

Рисунок 1 - Электрическая схема для опробования.

-

7.2.2 Проверку программного обеспечения проводят в следующей последовательности:

-

1) собрать схему, приведенную на рисунке 1;

-

2) подать на блок МБКИ напряжение питания 110 В:

-

3) выполнить переход в меню «Информационных показателей» нажав на клавиатуре блока БР-7М последовательно кнопки [F1], [0], [F1] и произвести идентификацию версии метрологически значимой части ПО с указанной в паспорте на РПДА-Т, РПДА-ТМ. Номер версии метрологически значимой части ПО указана в строке «версия ПО» справа от символа « / ».

Результат проверки считают положительным, если при выполнении проверки номер версии метрологически значимой части ПО БР-7М соответствует номеру записанному в паспорте на РПДА-Т, РПДА-ТМ.

-

7.3 Определение основной абсолютной погрешности измерений уровня.

Для определения основной абсолютной погрешности измерений уровня налива необходимо:

-

1) установить стенд СПД-3 и подключить, приборы в соответствии с РЭ на стенд;

-

2) собрать электрическую схему рис. 1;

-

3) установить один из датчиков ДТУ (например левый) на опорной пластине, погрузив его измерительной трубой в стальную колбу стенда и зафиксировать с помощью прижимного механизма;

-

4) открыть кран;

-

5) поднять уровень поверочной жидкости в прозрачной колбе до значения 1460 ± 15 мм по шкале измерительной линейки нажатием кнопки «UP» пульта управления;

-

6) по истечении 1 мин слить поверочную жидкость до уровня (50±15) мм по шкале измерительной

линейки нажатием кнопки «DOWN» пульта управления;

-

7) повторить операции 5), 6) три раза для перемешивания поверочной жидкости с целью устранения возможной неравномерности его свойств по температуре и плотности;

-

8) повторить операцию 5);

-

9) закрыть кран;

-

10) выдержать временную паузу не менее 4 мин для того, чтобы избавиться от пузырьков воздуха, образующихся при перемешивании поверочной жидкости;

-

11) зафиксировать результат измерения уровня поверочной жидкости с помощью измерительной линейки, для чего:

-

- определить по измерительной линейке положение нижнего края мениска на поверхности поверочной жидкости в прозрачной колбе, при этом допускается использовать оптические приспособления (например, лупу или цифровой USB-микроскоп) для удобства считывания показаний;

-

- рассчитать значение уровня налива в стеклянной колбе стенда для проверяемого варианта исполнения ДТУ по формуле:

Ар = Ал + X - (Хс/ + Хс2),

(1)

где Ар - значение уровня налива поверочной жидкости, мм;

Ал - положение нижнего края мениска поверочной жидкости, по линейке стенда, мм; X - длина измерительной трубки датчика ДТУ (вариант исполнения Д ТУ-2-06-Х), мм; Хс/ - значение определяемое конструктивными особенностями стенда (для СПД-3 равно 1500 мм);

Хс2 - значение определяемое конструктивными особенностями датчика, например 30 или 70 мм;

-

12) аналогичные операции выполнить и для правого датчика ДТУ;

-

13) рассчитать для всех зафиксированных результатов абсолютную погрешность измерений уровня по формуле:

Доу = Ад- Ар, (2)

где Ад - значение уровня налива поверочной жидкости, измеренное ДТУ при установленном согласно таблице 3 уровня налива, мм;

Ар - значение уровня налива поверочной жидкости, мм.

Результат определения основной абсолютной погрешности измерений уровня считают положительным, если полученные для каждого измерения значения погрешности находятся в пределах ± 2 мм.

Таблица 3 - Устанавливаемые уровни налива поверочной жидкости

|

Вариант исполнения ДТУ-2-06-Х |

Устанавливаемые положения уровня поверочной жидкости по шкале измерительной линейки, мм |

|

от 280 до 400 включительно |

1460, 1420, 1380, 1340, (1600-Х) |

|

свыше 400 до 600 включительно |

1460, 1390, 1320, 1250, (1600-Х) |

|

свыше 600 до 900 включительно |

1460,1340, 1220, 1100, (1600-Х) |

|

свыше 900 до 1300 включительно |

1460,1260,1060, 860, (1600-Х) |

|

X*- длина измерительной трубки датчика | |

-

7.4 Определение основной абсолютной погрешности измерений плотности и температуры

-

1) выполнить операции 1)-8) п.7.3;

-

2) опустить в прозрачную колбу с поверочной жидкостью преобразователь ТТЦ термометра ТЦМ, подготовить термометр ТЦМ к работе в соответствии с инструкцией по его эксплуатации;

-

3) выдержать временную паузу не менее 4 мин для стабилизации температуры;

-

4) зафиксировать значение температуры поверочной жидкости, измеренное ДТУ на индикаторе блоке БР-7 в меню «параметры СИТ»

-

5) зафиксировать значение температуры поверочной жидкости, измеренное термометром ТЦМ;

-

6) рассчитать абсолютную погрешность измерения температуры поверочной жидкости At °C, по формуле:

At = 1д_ tj, (3 )

где tfl- значение температуры по показаниям БР, °C;

tj - значение температуры, измеренное термометром ТЦМ, °C.

-

7) извлечь из прозрачной колбы (3) с поверочной жидкостью преобразователь ТТЦ термометра ТЦМ;

-

8) опустить в прозрачную колбу с поверочной жидкостью плотномер ГЕЛ ОТ-3 Б или ареометр;

-

9) измерить плотность поверочной жидкости ареометром в соответствии с требованиями ГОСТ 3900 или плотномером ПЛОТ-3 Б в соответствии с руководством по эксплуатации;

-

10) зафиксировать показания канала измерительного параметров топлива регистраторов параметров движения тепловозов РПДА-Т и РПДА-ТМ с индикатора блока БР меню «параметры СИТ» и занести в протокол поверки;

-

11) рассчитать основную абсолютную погрешность измерений плотности по формуле:

\р=рд-рА, (4)

где рд- значение плотности измеренное ДТУ и зафиксированное на БР, кг/м3;

Ра - значение плотности, измеренное плотномером или ареометром, кг/м3.

-

12) аналогичные операции выполнить и для правого датчика ДТУ ;

Результат определения основной абсолютной погрешности измерений температуры и плотности считают положительным, если значение абсолютной погрешности температуры не превышает предела допускаемой погрешности ± 1 °C , а значение абсолютной погрешности плотности не превышает предела допускаемой погрешности ± 4,5 кг/м3.

-

7.5 Определение основной приведенной погрешности измерений массы

Значение приведенной погрешности измерений массы каналами измерительными параметров топлива регистраторов параметров движения тепловозов РПДА-Т и РПДА-ТМ определяется расчетным путем с использованием результатов испытаний каналов температуры, плотности, уровня, устройства обработки и погрешности составления градуировочной таблицы по формуле: где Мтах - максимальное значение диапазона измерений массы системой, 7200 кг;

Ут

Мтах ^min

’ 100%,

(5)

Mmin - минимальное значение диапазона измерений массы системой, 500 кг;

Мизм - измеренное значение массы топлива системой в диапазоне измерений от 500 до 7200 кг;

Sm - значение действительной относительной погрешности измерений массы топлива, %. Определение действительной относительной погрешности измерений массы топлива выполняется расчетным способом с использованием данных полученных при определении абсолютных погрешностей измерений уровня, плотности и температуры по формуле:

6т = ±1,1-^SK2 +(/Сф5Я)2+ G2 - (бр2 + /?2 • 102 ■ ДТр2) 4- (З2 ■ 104 - ДТ? + SN2, (6)

где

<5К - относительная погрешность составления градуировочной характеристики емкости (стенда);

6Н - относительная погрешность измерения уровня топлива наполнении емкости, % вычисляемая по формуле:

8Н = (Дру/ Ад )х 100, (7)

где

Доу- абсолютная погрешность измерения уровня (мм), определенная в п.7.3;

Ал (мм) - уровень наполнения емкости измеренный по линейке стенда;

Для определения 5Н берется максимальное полученное значение абсолютной погрешности измерений уровня.

G - коэффициент, вычисленный по формуле

G= (1+2 PTv)/( 1+2 рТр), (8)

где

Ту, Тр - температура топлива при измерении его объема и плотности, °C;

Р - коэффициент объемного расширения материала, 1/°С;

Кф - коэффициент, учитывающий геометрическую форму меры вместимости вычисляемый по формуле:

Кф = (AV20x Ал)/ V2o, (9)

где

AV2o - объем продукта, приходящийся на 1 мм высоты наполнения отградуированной емкости на измеряемом уровне наполнения, м3/мм;

V20 - объем продукта в отградуированной емкости на измеряемом уровне наполнения Ал.

8р - относительная погрешность измерения плотности топлива, %, вычисляемая по формуле: 5р = {Доп / Ра) х 100, (10)

где

Доп - абсолютная погрешность измерения плотности (кг/м3), определенная в п. 7.4;

Ра - плотность топлива, измеренная ареометром или плотномером в п.7.4;

АТр, АТУ - абсолютная погрешность определения температуры при измерении плотности и объема, °C, принимается по результатам вычислений п. 7.4;

8N - предел относительной погрешности устройства обработки информации, %,

По формуле (5) определяем значение ут1 для Мизм равное минимальному значению диапазона измерений массы 500 кг, затем ут2 лля Мизм =7200 кг равное максимальному значению диапазона измерений Каналов измерительных параметров топлива регистраторов параметров движения тепловозов РПДА-Т и РПДА-ТМ.

Результат определения основной приведенной погрешности измерений массы топлива считают положительным, если полученные для каждого измерения значения погрешности находятся в пределах ± 0,65.

8 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ-

8.1 Результаты поверки представляют в виде протокола произвольной формы..

-

8.2 При положительном результате поверки каналов измерительных параметров топлива регистраторов параметров движения тепловозов РПДА-Т и РПДА-ТМ наносят оттиск поверительного клейма в паспорт на систему РПДА-Т или РПДА-ТМ, по требованию заказчика оформляется «Свидетельство о поверке» по установленной форме в соответствии с приказом Минпромторга №1815.

-

8.3 При отрицательном результате поверки каналов измерительных параметров топлива регистраторов параметров движения тепловозов РПДА-Т и РПДА-ТМ не допускается к дальнейшему применению, выписывают «Извещение о непригодности».

Б.А. Иполитов

Д.Ю. Семенюк

Начальник отдела208

ФГУП «ВНИИМС»

Научный сотрудник отдела 208

ФГУП «ВНИИМС»

ПРИЛОЖЕНИЕ А

ССЫЛОЧНЫЕ НОРМАТИВНЫЕ ДОКУМЕНТЫ

|

Обозначение и наименование документа, на который дана ссылка |

Номер пункта, в котором дана ссылка |

|

ГОСТ 8.400-2013 Мерники металлические эталонные. |

2.1 |

|

ГОСТ 12.0.004-90 Организация обучения безопасности труда. Общие положения. |

4.1 |

|

ГОСТ 12.1.005-88 Общие санитарно-гигиенические требования к воздуху рабочей зоны. |

4.2 |

|

ГОСТ 12.2.007.0-75. ССБТ. Изделия электротехнические. Общие требования безопасности. |

4.3 |

|

ГОСТ 12.4.010-75 ССБТ. Средства индивидуальной защиты. Рукавицы специальные. Технические условия. |

4.4 |

|

ГОСТ 12.4.137-2014 Обувь специальная с верхом из кожи для защиты от нефти, нефтепродуктов, кислот, щелочей, нетоксичной и взрывоопасной пыли. Технические условия. |

4.4 |

|

ГОСТ 12.4.280-2014 ССБТ. Одежда специальная для защиты от общих загрязнений и механических воздействий. Общие технические требования. |

4.4 |

|

ГОСТ 3900-85 Нефть и нефтепродукты. Методы определения плотности. |

7.4 |

|

ГОСТ 9416-83 Уровни строительные. Технические условия. |

2.1 |

|

ГОСТ 18481-81 Ареометры и цилиндры стеклянные. Общие технические условия |

2.1 |

|

РМГ51-2002 Документы на методики поверки средств измерений. |

введение |

|

Приказ Министерства промышленности и торговли РФ от 2 июля 2015 г. N 1815 "Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке". |

введение 8.2 |