Методика поверки «ГСИ. Дефектоскопы внутритрубные ультразвуковые» (МП 053.Д4-20)

7

СОГЛАСОВАНО

директора по инновациям

ГУП «ВНИИОФИ»

И.С. Филимонов

-/Z___________2020 г.

Государственная система обеспечения единства измерений

Дефектоскопы внутритрубные ультразвуковые

Методика поверки

МП 053.Д4-20Главный метролог

ФГУГиВНИИОФИ»

С.Н. Него да

2020 г.

Главны^ научный сотрудник

НИИОФИ»

В.Н. Крутиков

2020 г.

Москва

2020 г.

СОДЕРЖАНИЕ

-

5 Метрологические и технические требования к средствам поверки

-

6 Требования (условия) по обеспечению безопасности проведения поверки

-

-

7.4 Определение метрологических характеристик средства измерений

-

7.4.1 Определение диапазона и расчет абсолютной погрешности измерений координат

-

-

7.4.2 Определение диапазона и расчет абсолютной погрешности измерений толщины

стенки трубопровода ультразвуковым (УЗ) методом

-

7.4.3 Определение диапазона и расчет абсолютной погрешности измерений времени

-

7.4.4 Определение диапазона и расчет абсолютной погрешности измерений амплитуды

Приложение А Форма протокола поверки (Рекомендуемое)

Приложение Б Приспособление для УЗК (Обязательное)

Приложение В Принципиальная схема согласующего устройства (Обязательное)

1 Общие положения-

1.1 Настоящая методика поверки распространяется на дефектоскопы внутритрубные ультразвуковые (далее по текст}7 - дефектоскопы), предназначенные для измерений координат дефектов (вдоль оси трубы), измерений толщин стенок трубопроводов ультразвуковым методом, измерений времени отражения эхо-сигнала и амплитуды эхо-сигнала при проведении внутритрубного диагностирования и устанавливает методы и средства их первичной и периодических поверок. По итогам проведения поверки должна обеспечиваться прослеживаемость к ГЭТ 2-2010, ГЭТ 1-2018, ГЭТ 193-2011. Поверка выполняется методом прямых измерений.

-

1.2 Интервал между поверками - 1 год.

-

1.3 Метрологические характеристики дефектоскопов указаны в таблице 1.

Таблица 1 - Метрологические характеристики

|

Обозначение дефектоскопа |

Типоразмер (диаметр) |

Наименование характеристики | ||

|

мм |

дюйм | |||

|

Диапазон измерений толщины стенки трубопровода УЗК методом, мм |

Диапазон измерений координат дефекта (вдоль оси трубы), мм | |||

|

6-УСК.04-00.000 |

159,0 |

6 |

от 3 до 30 |

от 168 до 18000 |

|

168,3 |

6 API | |||

|

219,0 |

8 |

от 245 до 18000 | ||

|

14-УСК.04-00.000 |

530,0 |

20 |

от 278 до 18000 | |

|

28-УСК.04-00.000 |

720,0 |

28 |

от 418 до 18000 | |

|

820,0 |

32 | |||

|

40-УСК.04-00.000 |

1020,0 |

40 | ||

|

1067,0 |

42 | |||

|

1220,0 |

48 | |||

|

Пределы допускаемой абсолютной погрешности измерений толщины стенки трубопровода УЗК методом, мм |

±0,3 | |||

|

Пределы допускаемой абсолютной погрешности измерений координат дефекта (вдоль оси трубы), мм |

± (34+0,0083 L), где L -измеренная координата дефекта (вдоль оси трубы), мм | |||

|

Диапазон измерений времени отражения эхо-сигнала*, мкс |

от 17 до 100 | |||

|

Пределы допускаемой абсолютной погрешности измерений времени отражения эхо-сигнала*, мкс |

±0,5 | |||

|

Диапазон измерений амплитуды эхо-сигнала*, дБ |

от 9 до 40 | |||

|

Пределы допускаемой абсолютной погрешности измерений амплитуды эхо-сигнала*, дБ |

±3,0 | |||

|

* Для исполнения 6-УСК.04-00.000 | ||||

-

2.1 При проведении первичной и периодической поверок должны выполняться операции, указанные в таблице 2.

Таблица 2 - Операции первичной и периодической поверок

|

№ п/п |

Наименование операции |

Номер пункта методики поверки |

Проведение операции при | |

|

Первичной поверке |

Периодической поверке | |||

|

1 |

Внешний осмотр средства измерений |

7.1 |

Да |

Да |

|

2 |

Подготовка к поверке и опробование средства измерений |

7.2 |

Да |

Да |

|

3 |

Проверка программного обеспечения средства измерений |

7.3 |

Да |

Да |

|

4 |

Определение метрологических характеристик средства измерений |

7.4 |

Да |

Да |

|

5 |

Определение диапазона и расчет абсолютной погрешности измерений координат дефекта (вдоль оси трубы) |

7.4.1 |

Да |

Да |

|

6 |

Определение диапазона и расчет абсолютной погрешности измерений толщины стенки трубопровода ультразвуковым (УЗК) методом |

7.4.2 |

Да |

Да |

|

7 |

Определение диапазона и расчет абсолютной погрешности измерений времени отражения эхо-сигнала* |

7.4.3 |

Да |

Да |

|

8 |

Определение диапазона и расчет абсолютной погрешности измерений амплитуды эхо-сигнала* |

7.4.4 |

Да |

Да |

|

* Выполняется только для исполнения 6-УСК.04-00.000 | ||||

-

2.2 Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

-

2.3 Поверка дефектоскопа прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а дефектоскоп признают не прошедшим поверку.

-

3.1 При проведении поверки должны соблюдаться следующие требования:

-

- температура окружающего воздуха, °C: (20 ± 5);

-

- относительная влажность воздуха, %, не более 80;

-

- атмосферное давление, кПа (100 ± 4);

-

- напряжение переменного тока, В 22O 2O_i2o;

-

- частота переменного тока, Гц 50+13.з.

-

3.2 Операции по пунктам 7.2.6 - 7.2.7 методики поверки допускается проводить при следующих климатических условиях:

-

- температура окружающей среды, °C: от - 10 до + 50;

-

- атмосферное давление, кПа; (100 ± 4).

-

4.1 К проведению поверки допускаются лица:

- изучившие настоящую методику поверки и руководство по эксплуатации дефектоскопов;

- прошедшие обучение на право проведения поверки по требуемому виду измерений.

5 Метрологические и технические требования к средствам поверки-

5.1 При проведении поверки применяются средства, указанные в таблице 3.

Таблица 3 - Средства поверки

|

Номер пункта (раздела) методики поверки |

Наименование средства измерения или вспомогательного оборудования, номер документа, регламентирующего технические требования к средству, разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

7.4.3, 7.4.4 |

Осциллограф цифровой TDS2012B (далее - осциллограф). Госреестр № 32618-06. Диапазон коэффициента развертки от 5 нс/дел до 50 с/дел; Диапазон коэффициента отклонения от 2 мВ/дел до 5 В/дел; Пределы допускаемой относительной погрешности коэффициента отклонения от 10 мВ/дел до 5 В/дел ± 3 %. |

|

7.4.3, 7.4.4 |

Генератор сигналов сложной формы AFG3022 (далее - генератор). Госреестр № 32620-06. Диапазон частот генерируемых сигналов (синусоидальная форма) от 1 мГц до 25 МГц; Пределы допускаемой относительной погрешности установки частоты ± 1 ppm; Диапазон устанавливаемых амплитуд различных форм сигнала на нагрузке 50 Ом (размах) от 10 мВ до 10 В; Пределы допускаемой абсолютной погрешности установки амплитуды ± (1 % от величины + 1 мВ). |

|

7.4.4 |

Магазин затуханий МЗ-50-2 (далее - магазин затуханий). Госреестр № 5783-76. Диапазон частот от 0 до 50 МГц; Декады: 7x10, 11x1, 11x0,1 дБ, 0-40-70 дБ; Абсолютная погрешность разностного затухания на постоянном токе ± (0,015 -0,15) дБ; на переменном токе ± (0,1 - 0,2) дБ. |

|

7.4.1 |

Штангенциркуль ШЦЦ-I (далее - штангенциркуль). Госреестр № 52058-12. Диапазон измерений длины от 0 до 250 мм; Шаг дискретности цифрового отсчетного устройства 0,01 мм; Пределы допускаемой абсолютной погрешности измерений длины ± 0,04 мм. |

|

7.4.2 |

Комплект образцовых ультразвуковых мер толщины КМТ176М-1. Госреестр № 6578-78. Диапазон толщин мер от 1 до 300 мм; Относительная погрешность аттестации по эквивалентной ультразвуковой толщине от 0,3 до 0,7 %. |

|

7.2 |

Толщиномер ультразвуковой 45MG (далее - толщиномер) Госреестр № 54886-13. Диапазон измерений толщины для раздельно-совмещенных преобразователей от 0,5 до 300,0 мм; |

|

Пределы допускаемой абсолютной погрешности измерений толщины ±0,1 мм. | |

|

7.2 |

Дальномер лазерный Leica DISTO ХЗ10 (далее - дальномер). Госреестр № 55021-13. Диапазон измерения расстояний от 0,05 до 120,00 м; Допускаемая СКП измерения расстояний ± 1,0 мм (в диапазоне до 10 м), ± (1,0 + 1 мм/м) мм (в диапазоне от 10 до 30 м), ± (1,0 + 15 мм/м) мм (в диапазоне более 30 м). |

|

Вспомогательное оборудование | |

|

7.2 |

Комплект мер моделей дефектов КМ0001. Госреестр № 68765-17. Меры моделей дефектов:

Диапазон воспроизведения толщины стенки меры от 4,6 до 7,8 мм; Абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм.

Диапазон воспроизведения толщины стенки меры от 10,4 до 18,1 мм; Абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм.

Диапазон воспроизведения толщины стенки меры от 9,8 до 25,5 мм; Абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм.

Диапазон воспроизведения толщины стенки меры от 9,9 до 16,3 мм; Абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм.

Диапазон воспроизведения толщины стенки меры от 11,0 до 26,8 мм; Абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм.

|

|

7.2 |

Полигон АО «Транснефть-Диаскан»

Диапазон воспроизведения толщины стенки меры от 6,7 до 10,6 мм; Абсолютная погрешность воспроизведения толщины стенки меры ± 0,3 мм;

|

|

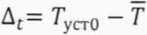

7.4.2 |

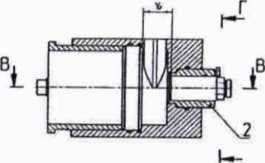

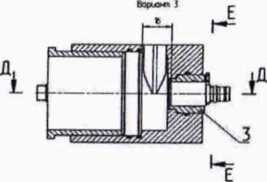

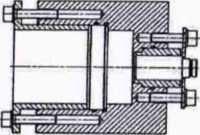

Приспособление для УЗК (Приложение Б). |

|

7.4.2 |

Водопроводная вода, отстоянная не менее 48 часов. |

|

7.4.3 |

Источник питания постоянного тока Б5-50 (далее - источник питания). Номинальное выходное напряжение от 1 до 299 В; Нестабильность выходного напряжения ± 1 %. |

|

7.4.3 |

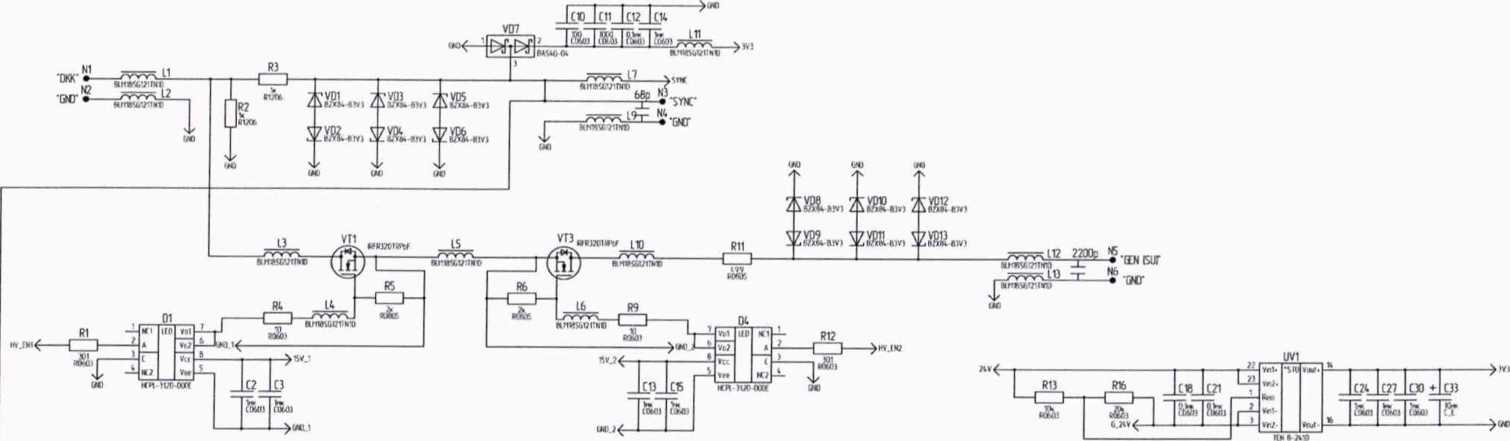

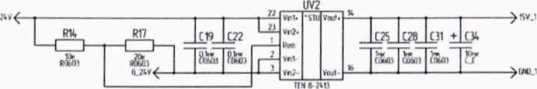

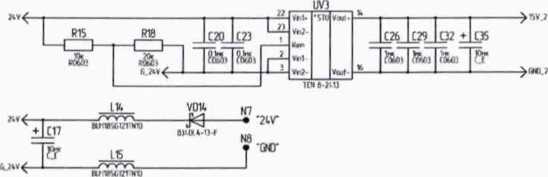

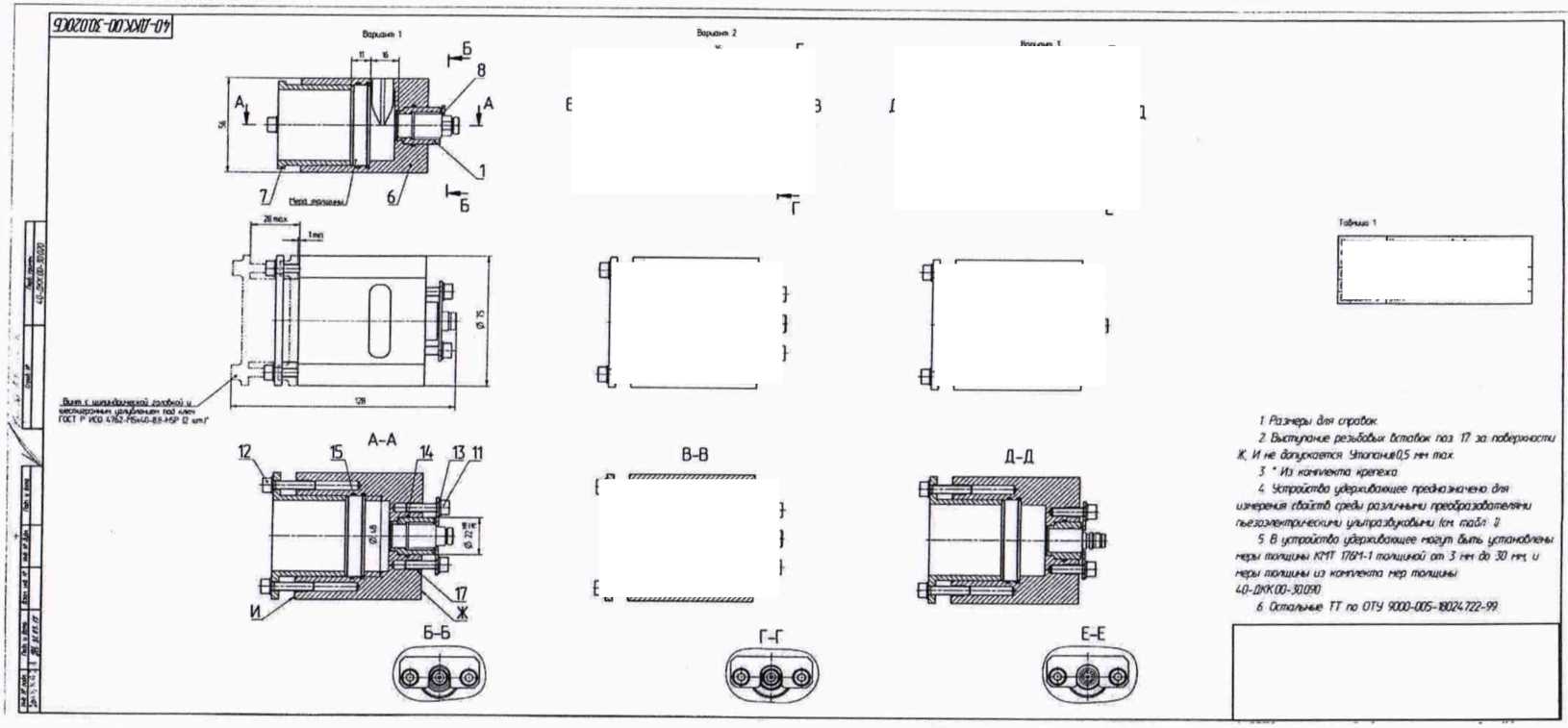

Согласующее устройство (Приложение В). |

-

5.2 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых дефектоскопов с требуемой точностью.

-

5.3 Средства поверки должны быть аттестованы (поверены) в установленном порядке.

-

6.1 Работа с дефектоскопами и средствами поверки должна проводиться согласно требованиям безопасности, указанным в нормативно-технической и эксплуатационной документации на дефектоскоп и средства поверки.

-

7 Проведение поверки

-

7.1.1 Внешним осмотром дефектоскопа должно быть установлено:

-

- наличие маркировки, подтверждающей тип и заводской номер;

-

- соответствие дефектоскопов требованиям эксплуатационной документации;

-

- отсутствие на наружных поверхностях дефектоскопа повреждений, влияющих на его работоспособность, и загрязнений, препятствующих проведению поверки;

-

- комплектность дефектоскопа в соответствии с технической документацией.

-

7.1.2 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если дефектоскоп соответствует требованиям, приведенным в пункте 7.1.1.

-

7.2.1 Если дефектоскоп и средства поверки до начала измерений находились в климатических условиях, отличающихся от указанных в пункте 3.1, то их выдерживают при этих условиях не менее часа, или времени, указанного в эксплуатационной документации.

-

7.2.2 Перед проведением поверки, средства поверки и дефектоскоп подготовить к работе в соответствии с их руководствами по эксплуатации (далее - РЭ).

-

7.2.3 Установить меру из комплекта мер моделей дефектов КМ0001 или фланцевую вставку из состава полигона АО «Транснефть-Диаскан» (далее - фланцевая вставка) на полигоне АО «Транснефть - Диаскан» в соответствии с таблицей 4.

Таблица 4 - Соответствие дефектоскопов мерам моделей дефектов из комплекта мер КМ0001 и фланцевым вставкам

|

Обозначение исполнения |

Типоразмер, мм |

Наименование меры или вставки |

Наименование секции |

|

6-УСК.04-00.000 |

159,0 |

ФВ 159-3 |

117.00.451, 117.00.452, 117.00.453 |

|

168,3 |

НО.334-00.010 |

Н0.334-00.011, НО.334-00.006 | |

|

219,0 |

ФВ219-15 |

С219-35 | |

|

ФВ219-9 |

С219-469 | ||

|

14-УСК.04-00.000 |

530,0 |

ФВ530-8.2-26 |

Р0166, Р0134 |

|

28-УСК.04-00.000 |

720,0 |

ФВ 720-8.2-27 |

Р0160, Р0141, Р0157 |

|

820,0 |

НО 307-00.210 |

Н0307-00.037, НО 307-00.031 | |

|

40-УСК.04-00.000 |

1020,0 |

НО 309-00.210 |

С1020-3, С1020-7 |

|

1067,0 |

- |

С1067-30, С1067-120, С1067-140 | |

|

1220,0 |

ФВ 1220-8.2-44 |

Р0144, Р0155, Р0217, Р0142 |

12А При использовании во время поверки фланцевой вставки произвести измерение толщины стенки каждой секции, указанной в таблице 4, с помощью толщиномера согласно его руководству по эксплуатации и измерить расстояние от начала вставки до модели дефектов (далее - МД) или сварного шва каждой секции, указанной в таблице 4, с помощью дальномера согласно его руководству по эксплуатации.

-

7.2.5 Измерения толщины стенки каждой секции фланцевой вставки повторить по пять раз в пяти произвольных точках каждой секции и измерения расстояния от начала вставки до МД или сварного шва секции повторить пять раз. При наличии защитного покрытия с помощью наждачной бумаги или других аналогичных средств, произвести зачистку точек перед проведением измерений толщины стенки фланцевой вставки толщиномером.

-

7.2.6 Все работы по установке меры из комплекта мер моделей дефектов КМ0001 или фланцевой вставки на полигоне АО «Транснефть-Диаскан», запасовке, запуску, сопровождению, приему, извлечению и обслуживанию дефектоскопа производятся сотрудниками АО «Транснефть-Диаскан» согласно должностным инструкциям и руководящим документам по выполняемым видам работ.

-

7.2.7 Подготовить дефектоскоп к запуску и измерениям, провести не менее трех измерений дефектоскопом толщины стенки секций и расстояния от начала меры из комплекта мер моделей дефектов КМ0001, фланцевой вставки до МД или сварного шва секции, указанных в таблице 4, в соответствии с руководством оператора 22.0592-34.

-

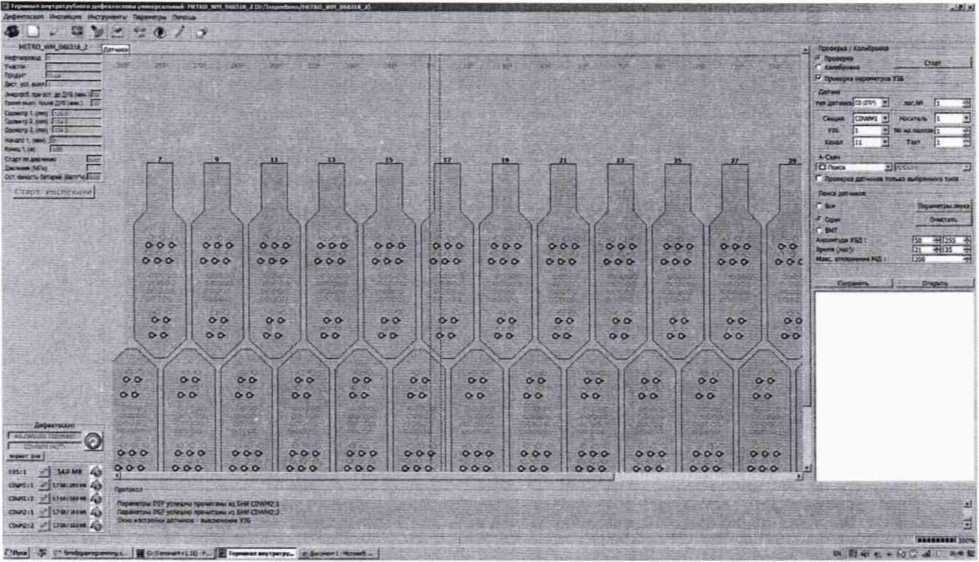

7.2.8 Дальнейшая обработка результатов измерений толщины стенки секций и расстояния от начала меры дефектоскопом производится в программе «UniScan».

-

7.2.9 Запустить программу «UniScan».

-

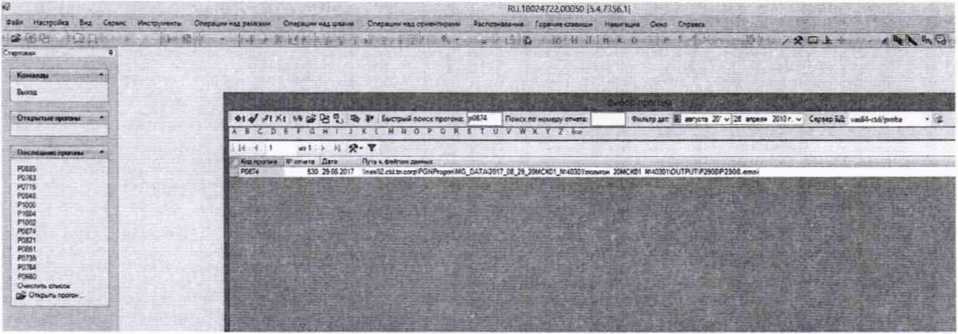

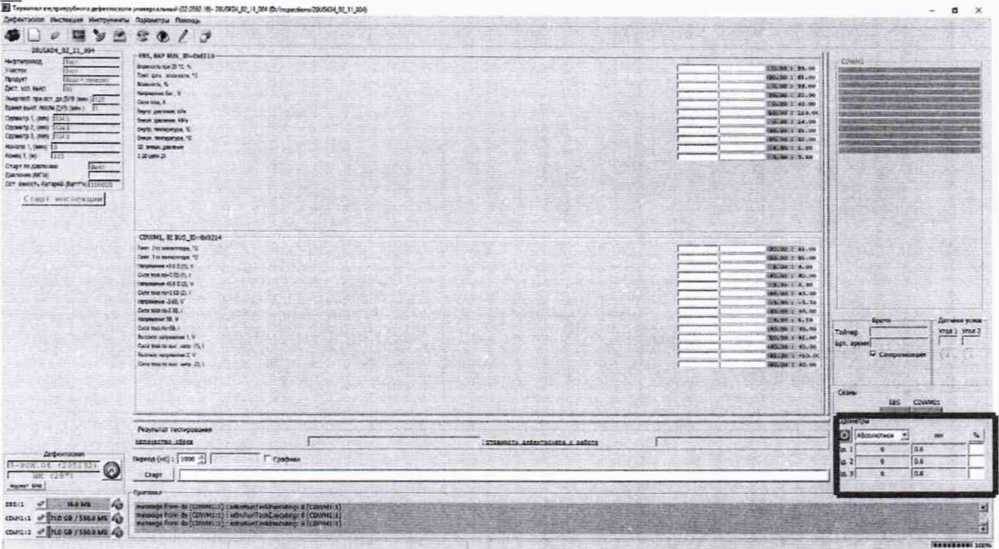

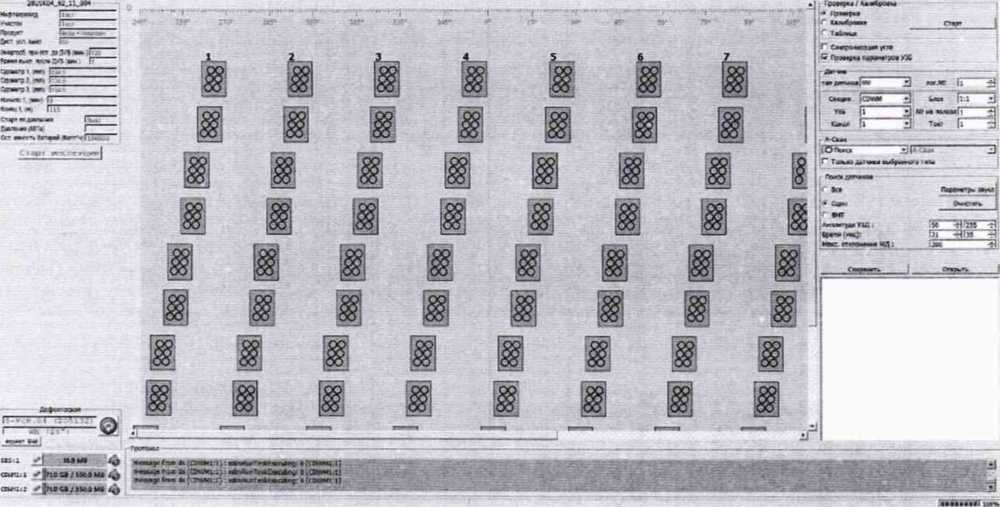

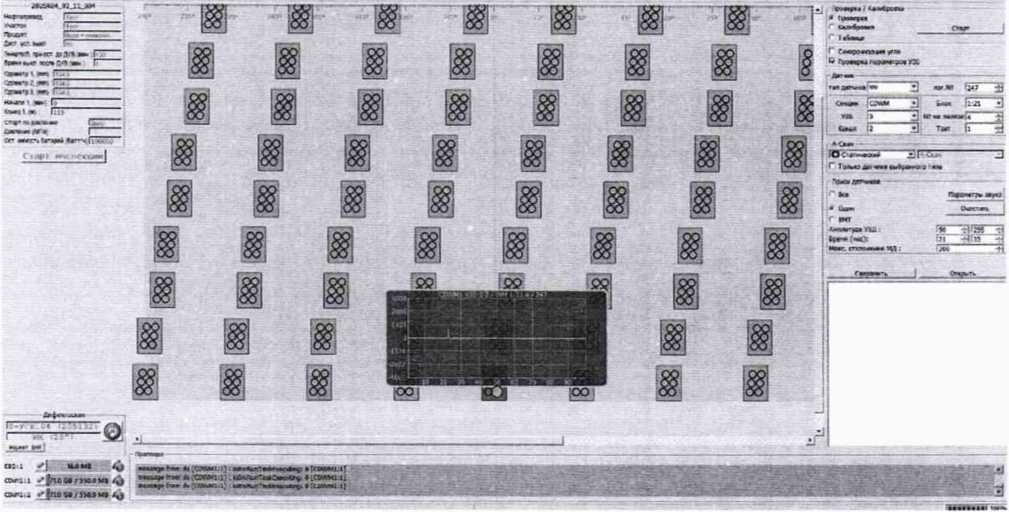

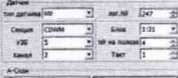

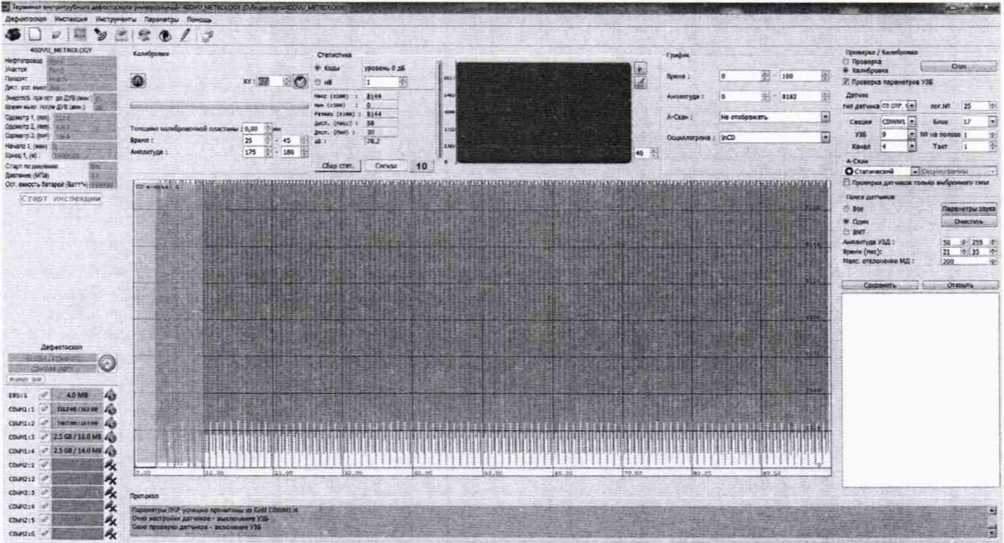

7.2.10 В программе «UniScan» открыть прогон (Рисунок 1). Для этого необходимо в пункте «Файл» главного меню выбрать пункт «Открыть основной прогон по коду» или нажать кнопку, расположенную на главной панели инструментов.

Рисунок 1 - Главный экран программы «UniScan»

-

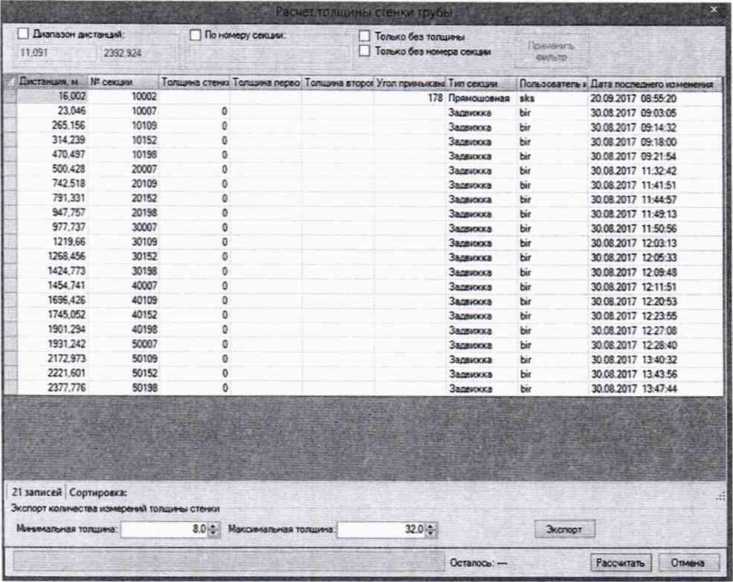

7.2.11 Расчет толщины стенки трубы выполняется утилитой «Расчет толщины стенки трубы». Вызов данной утилиты производится из пункта «Сервис» главного меню, пункт «Расчет стенки трубы» (Рисунок 2).

*4 'Звездное иебо‘

/ Маркер синхронизации

Параметры

Q Шкала дистанция/время

iC?! Снимок экрана

& Снимок экрана • текст

Тип шкалы дистанции

4* Центровка данных

4?, Пропсрциональноеувеличепие еь бранней области данных

Сброс масштабирования

Расчет стенки трубы

•овторитель курсора диалог расчета стенки трубы для

Включить навигацию из Expert?

Un,

раскладки труб

Включить навигацию

Ведущий UniScan

-

Синхронизация совмещенного прогона

Вывод подсказки

Конвертер данных ручных дефектоскопов ФАР

Рисунок 2 - Расчет толщины стенки трубы

-

7.2.12 В открывшемся окне нажать кнопку «Рассчитать» (Рисунок 3).

Рисунок 3 - Окно расчета толщины стенки

-

7.2.13 На основании данных, полученных в результате выполнения пунктов 7.2.6 -7.2.12, записать в протокол (Приложение А) результаты измерений дефектоскопом толщины стенки секции меры или фланцевой вставки ультразвуковым (далее - УЗК) методом и измерений расстояния от начала меры или фланцевой вставки до сварного шва или МД.

-

7.2.14 Обработку результатов измерений дефектоскопом толщины стенки секции меры или фланцевой вставки УЗК методом и измерений расстояния от начала меры или фланцевой вставки до сварного шва или МД проводить в соответствии с пунктом 8.1.

-

7.3.1 Подключить компьютер к дефектоскопу согласно РЭ.

-

7.3.2 Включить дефектоскоп согласно РЭ.

-

7.3.3 На компьютере загрузить программу «Терминал внутритрубного дефектоскопа универсальный» с помощью соответствующего ярлыка.

-

7.3.4 В появившемся окне выбрать «Новая инспекция» и нажать кнопку «Да» (Рисунок 4).

й Инспекция ? X

—

Новая инспекция

Открыть инспекцию

I С Продолжить работу с "D:/Inspection^28USK04_02_ll_002"

О Проводник инспекций

1г--.....- j------------------------------------------------

Да

Рисунок 4 - Окно «Инспекция»

-

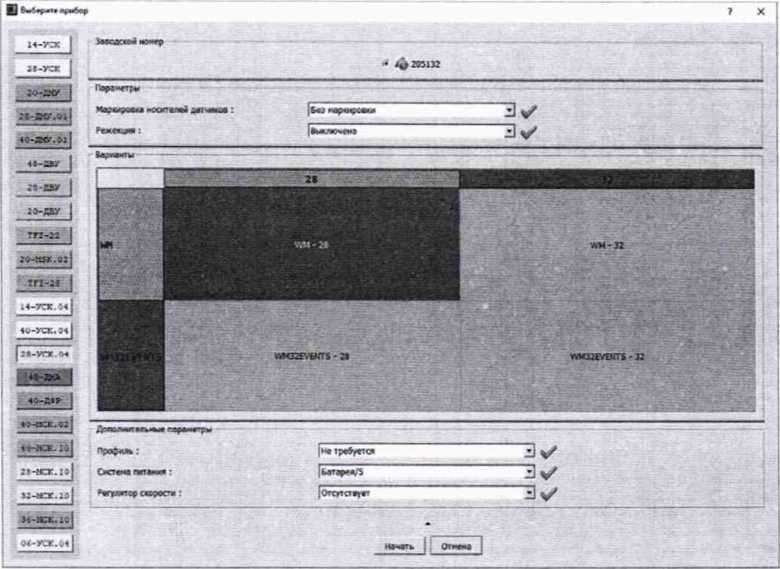

7.3.5 Откроется окно «Выберите прибор», в этом окне необходимо выбрать исполнение, типоразмер и заводской номер дефектоскопа и нажать кнопку «Начать» (Рисунок 5).

Рисунок 5 - Окно выбора дефектоскопа

-

7.3.6 В следующих открывшихся окнах (Рисунок 6) заполнить параметры инспекции, в соответствии с руководством оператора 22.0592-34, нажать кнопку «Далее».

wwcnmgw просом

Параметры инспекции

1 X

Пел*геч | !■: —4

тест

Mi -1

Мня инспекции (mmoMwl буаенно-цмрреаон «ад): |2WSKM_02_ll_0<H Г Заменить

Каталог инспекции :

|0:<1пяжСЕ>ОП4/2*и5ММ 0г 11 0<Н

Дата сааданн. «кпектлы :

102 1L2020 15:«7

Ксммемт«рмя :

Г-

Статус :

Параметры

Да»» |

Отмена '

1 X

CUpwcTpw ммспеоат/прогом»

Эксплуатационные параметры

номер договоре :

|Твст

нвмпмм» нефтепровода :

ншатяае учатсм нефтепровода .

|т»ст

Орпмоацияаашлаж ;

| Диаскан

Порядковым номер пропуска:

|Г-

"3

Ф.и.0 отве-таенного за пропуск :

|«аг

•мо. вао»аш«го тад»«« иа пропуск

|иаг

Тяп перемачиваемого продукта:

[вода ♦ гяжаерин

и

Дата начала пропуска:

[<12.11.2020 0:00

■3

Длина участка по ПЗ (и):

[100

"3

Скорость перекачо (н/с) :

il.o

"3

Остаточная емаость батарей (Ввтт'ч):

|100000

i) Запас по батареи (Ч) [20 jj

Статус:

| Параметры кадрекпш

Дале» | Отмена '

Рисунок 6 - Окна «Параметры инспекции»

-

7.3.7 В меню «Помощь» выбрать «О программе».

-

7.3.8 В отрывшемся окне прочитать название и номер версии ПО.

-

7.3.9 На компьютере загрузить программу «UniScan» с помощью соответствующего ярлыка.

-

7.3.10 В меню «Справка» выбрать «О программе»

-

7.3.11 В отрывшемся окне прочитать название и номер версии ПО.

-

7.3.12 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если идентификационные данные ПО дефектоскопа соответствуют значениям, приведенным в таблице 5.

Таблица 5 - Идентификационные данные ПО дефектоскопа

|

Идентификационные данные (признаки) |

Значение | |

|

Идентификационное наименование ПО |

Терминал внутритрубного дефектоскопа универсальный |

UniScan |

|

Номер версии (идентификационный номер) ПО |

22.0592.19 и выше |

7.1.9330.1 и выше |

|

Цифровой идентификатор ПО |

— |

— |

-

7.4 Определение метрологических характеристик средства измерений

-

7.4.1.1 Определение диапазона измерений координат дефекта (вдоль оси трубы) выполняется при помощи колеса одометра, входящего в состав дефектоскопа, координата дефекта (вдоль оси трубы) эквивалентна пройденному пути колесом одометра. Диаметр колеса предварительно измеряется штангенциркулем в десяти равноудаленных друг от друга точках окружности.

-

7.4.1.2 Выполнить пункты 7.3.3 - 7.3.6.

-

7.4.1.3 В следующем открывшемся окне проверить правильность значений внесенных диаметров колес одометров, при необходимости произвести корректировку, согласно измеренным значениям в пункте 7.4.1.1 (Рисунок 7) и нажать кнопку «Завершить».

Параметры инспекции/прогона

Параметры дефектоскопа

л Колесо 1 Колесо 2 ' Колесо 3 I Расширенные |

Одометры 1 ’ 1 1

!✓ 02*1.31-09.000 3

0 (мм) |134,5

Запуск по давлению :

Давление включения (МПа):

Дистанция условного выключения (и) :

Энергосбер. при остановке до дистанции условного выкл. (мин):

Выключение при остановке после дистанции условного выключения (мим.):

Участок 1 |

начало (мин): р

Конец (м): [715 3

Г Дистанция ® Время

<® Дистанция С Время

Завершить Отмена

Рисунок 7 - Значения диаметров колес одометра

-

7.4.1.4 В открывшемся окне в области «Одометры» прочитать текущее показание пройденной дистанции (Рисунок 8).

Рисунок 8 - Текущее показание пройденной дистанции колесом одометра

-

7.4.1.5 В качестве нижней границы диапазона измерений координат дефекта (вдоль оси трубы) принимается значение длины окружности колеса одометра, которое соответствует одному полному обороту колеса одометра. Для этого соединить риску, 12

нанесенную на колесе, с риской, нанесенной на держателе диаметра колеса одометра, и совершить один полный оборот до момента, когда риски снова сойдутся на одном уровне. Зафиксировать полученное значение 1окрпк, мм.

Повторить измерения для количества оборотов (иА) 2, 3, 4, 5, 10, 20 и т.д. до количества оборотов, указанных в таблице 6.

Таблица 6 - Количество оборотов колеса одометра для контроля верхней границы диапазона измерений координат дефекта (вдоль оси трубы)

|

Обозначение исполнения |

Типоразмер, мм |

Количество оборотов (пк) для контроля верхней границы диапазона измерений координат дефекта (вдоль оси трубы) |

|

6-УСК.04-00.000 |

159,0 |

106 |

|

168,3 |

106 | |

|

219,0 |

72 | |

|

14-УСК.04-00.000 |

530,0 |

63 |

|

28-УСК.04-00.000 |

720,0 |

42 |

|

820,0 |

42 | |

|

40-УСК.04-00.000 |

1020,0 |

42 |

|

1067,0 |

42 | |

|

1220,0 |

42 |

-

7.4.1.6 Провести измерения по пунктам 7.4.1.3 - 7.4.1.5 еще 2 раза и рассчитать среднее значение измерений координат дефекта (вдоль оси трубы).

-

7.4.1.7 Повторить пункты 7.4.1.1 - 7.4.1.6 для всех колес одометров, входящих в комплект поставки дефектоскопа.

-

7.4.1.8 Провести обработку результатов измерений в соответствии с пунктом 8.2.

-

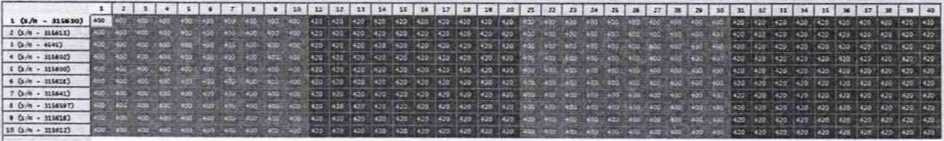

7.4.2.1 Определение диапазона измерений толщины стенки трубопровода УЗК методом выполняется на мерах из комплекта мер ультразвуковой толщины КМТ176М-1 для выборки не менее 25 % датчиков, равномерно распределенных по дефектоскопу, при первичной поверке и 100 % датчиков при периодической.

-

7.4.2.2 Подключить питание к дефектоскопу согласно РЭ.

-

7.4.2.3 Повторить пункты 7.4.1.2 - 7.4.1.3 методики поверки.

-

7.4.2.4 В результате загрузится основное окно программы (Рисунок 8).

-

7.4.2.5 В меню «Дефектоскоп» выбрать «Датчики» (Рисунок 9).

Ц Терминал внутритрубного дефектоскопа универсальный- 40DVU_METRO

Дефектоскоп

Инспекция Инструменты Параметры Помощь

•• Начало

О тест

Датчики

Расширенные ►

-

* Выгрузка

-

* Мониторинг

EBS, ВКР CAN_ID=0x0113 Влажность при 20 *С, % Тейп, датм влажности, *С Влажность. %

Напряжение баг. V Сига тока, А

Внутр давление,kPa Виеан давление МРа Внутр температура, ‘С

Рисунок 9 - Меню ПО

Выход

Одометр 2. (mtn) Л134& Одометр 3. (mtn) :ЙМ51

Начало 1 (мин'1 • №: • • -

в поле

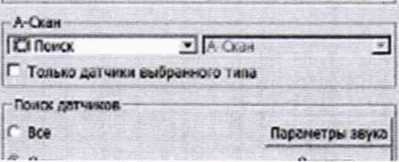

7.4.2.6 Для согласования дефектоскопа с ПО нажать кнопку

«Дефектоскоп». В результате должны отметиться зелеными галочками все подключенные блоки.

7.4.2.7 Окно поверки датчиков показано на рисунке 10.

В?—.»., ина- J* -ах

> ■ > а « е / j

Рисунок 10 - Окно поверки датчиков

-

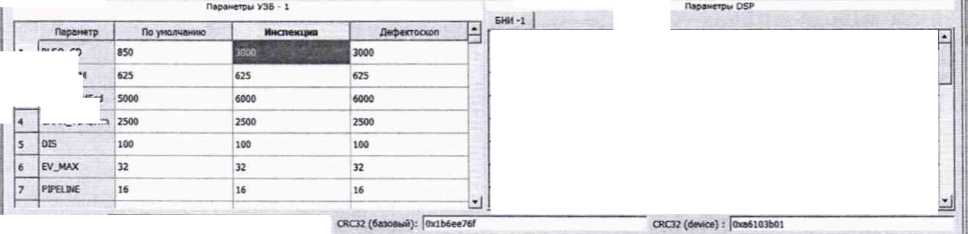

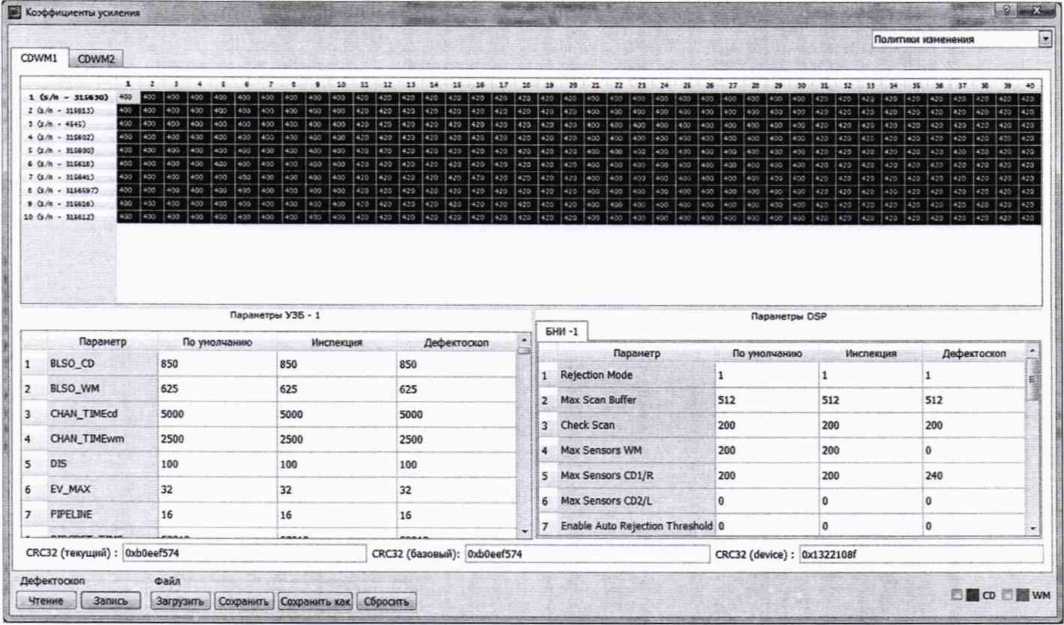

7.4.2.8 Запустить окно «Параметры УЗБ (коэффициенты усиления)» из меню «Дефектоскопы» / «Расширенные».

-

7.4.2.9 В таблице с параметрами ультразвуковых блоков (далее - УЗБ) изменить параметр начала развертки WM-BLWT на 30 и нажать клавишу «Запись».

-

7.4.2.10 В появившемся окне нажать кнопку «Запись».

-

7.4.2.11 После записи параметров необходимо отключить и снова включить питание дефектоскопа.

-

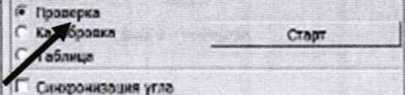

7.4.2.12 Установить режим «Проверка» и включить питание ультразвуковых блоков, нажав на кнопку «Старт» (Рисунок 11). Галочку возле параметра «Проверка параметров УЗБ» должна быть выставлена при первом запуске, при повторных перезапусках можно снимать.

г Г^90С(Ж0 / <олиСдоз«л

iv ropJHt^Od УХ

Рисунок 11 - Режим «Поверка»

-

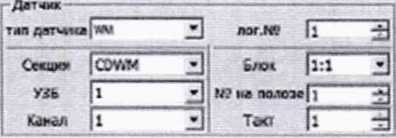

7.4.2.13 В поле «A-Скан» из всплывающего меню выбрать вкладку «Поиск» (Рисунок 12).

♦ j * ч V * * е / »

а х

Рисунок 12 - Датчики

-

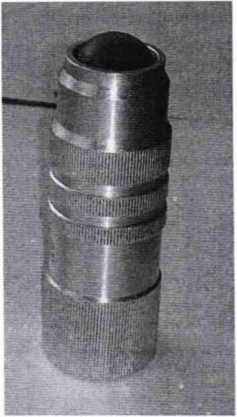

7.4.2.14 Проверить работоспособность всех выбранных для измерений датчиков с помощью калибра WM ПрДС 112.00.00.00, входящего в комплект оборудования для обслуживания электроники дефектоскопа (рисунок 13), прикладывая последовательно калибр ко всем датчикам получить ответ от всех датчиков на экране компьютера. В случае отсутствия ответа от датчика произвести замену датчика согласно РЭ на другой из комплекта поставки запасных частей и проверить его работоспособность. Замену датчиков проводить до тех пор, пока все выбранные для измерений датчики не станут работоспособными.

Рисунок 13 - Калибр WM ПрДС 112.00.00.00

-

7.4.2.15 Снять с полоза дефектоскопа выбранные для измерений датчики согласно РЭ на дефектоскоп.

-

7.4.2.16 Установить в приспособление для УЗК (Приложение Б) меру из комплекта мер ультразвуковой толщины КМТ176 М-1 (далее - мера КМТ) из середины диапазона измерений толщины стенки трубопровода УЗК методом и снятый датчик.

-

7.4.2.17 Приспособление для УЗК необходимо заполнить жидкостью (в качестве жидкости использовать водопроводную воду, отстоянную не менее 48 часов) таким образом, чтобы не осталось пузырей воздуха. Для удобства приспособление для УЗК можно погрузить в ванну с жидкостью, так чтобы жидкость полностью закрывала приспособление.

-

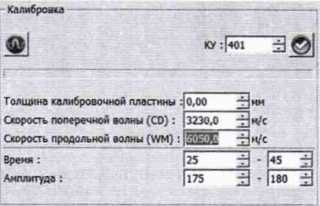

7.4.2.18 Провести калибровку (подтверждение соответствия) скорости распространения ультразвуковой волны в материале, проведя последовательно несколько измерений, в соответствии с руководством оператора 22.0592-34, при этом изменяя значения параметра «Скорость продольной волны (WM):» в поле «Калибровка» (рисунок 14) таким образом, чтобы измеренное значение толщины соответствовало значению толщины меры КМТ, указанному в свидетельстве о поверке.

Рисунок 14 - Регулировка скорости распространения ультразвуковой волны в материале

-

7.4.2.19 Установить в приспособление для УЗК меру КМТ, соответствующую началу диапазона измерений толщины стенки трубопровода УЗК методом.

-

7.4.2.20 Приспособление для УЗК снова необходимо заполнить жидкостью таким образом, чтобы не осталось пузырей воздуха.

-

7.4.2.21 Выполнить три измерения толщины меры КМТ, выполнив настройки в соответствии с руководством оператора 22.0592-34.

-

7.4.2.22 Повторить пункты 7.4.2.19 - 7.4.2.21 для мер КМТ, соответствующих середине и концу диапазона измерений толщины стенки трубопровода УЗК методом, исключая меру, на которой происходила калибровка скорости распространения ультразвуковой волны в материале.

-

7.4.2.23 Повторить пункты 7.4.2.19 - 7.4.2.22 для всех выбранных для измерений датчиков.

-

7.4.2.24 Провести обработку результатов измерений в соответствии с пунктом 8.3.

-

7.4.3.1 Определение диапазона измерений времени отражения эхо-сигнала выполняется для выборки не менее 25 % датчиков, равномерно распределенных по дефектоскопу, при первичной поверке и 100 % датчиков при периодической.

-

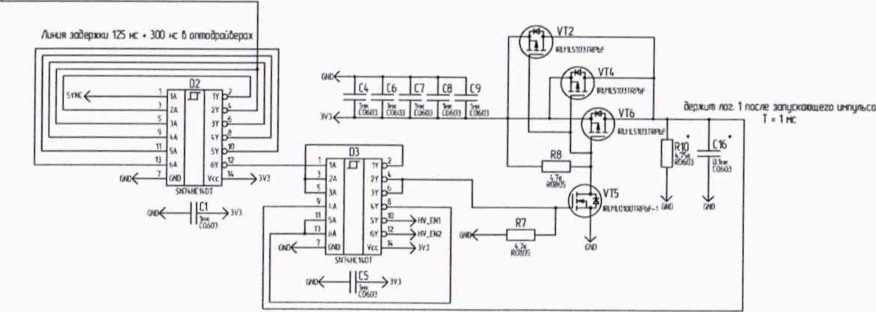

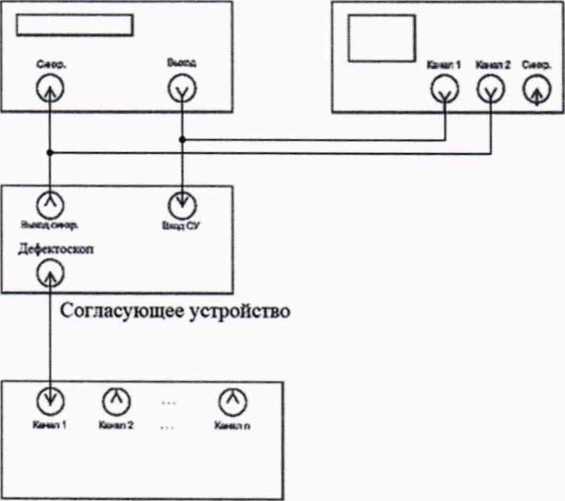

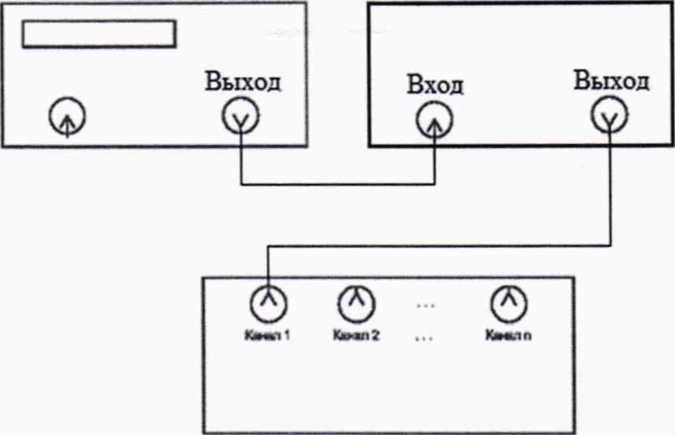

7.4.3.2 Собрать схему, приведённую на рисунке 15.

Генератор Осциллограф

Дефектоскоп

Рисунок 15 - Схема подключения для измерений времени отражения эхо-сигнала

-

7.4.3.3 Согласующее устройство (Приложение В) подключить к источнику питания и подать на него постоянное напряжение 3,3 В.

-

7.4.3.4 На генераторе установить следующие настройки:

-

- синусоидальный сигнал;

-

- режим пачка;

-

- синхронизация внешняя;

-

- количество циклов один;

-

- задержка Туст0: 17 мкс;

-

- частота: 3 МГц;

-

- амплитуда выходного сигнала: 1 В.

-

7.4.3.5 Подключить питание к дефектоскопу согласно РЭ.

-

7.4.3.6 Подключить компьютер к дефектоскопу и запустить ПО «Терминал внутритрубного дефектоскопа универсальный».

-

7.4.3.7 Выполнить пункты 7.3.4 - 7.3.6, 7.4.1.3 и запустится основное окно программы (Рисунок 8).

-

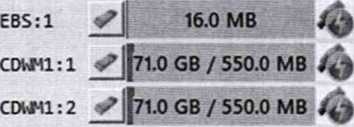

7.4.3.8 Для соединения дефектоскопа с ПО нажать кнопку в поле

«Дефектоскоп». В результате должны отметиться зелеными галочками все подключенные блоки (Рисунок 16).

Рисунок 16 - Соединение дефектоскопа и ПО

-

7.4.3.9 Выполнить пункт 7.4.2.8.

-

7.4.3.10 В появившемся окне нажать кнопку «Запись».

-

7.4.3.11 После записи параметров необходимо отключить и снова включить питание дефектоскопа.

-

7.4.3.12 Контролируя на осциллографе напряжение на синхровходе генератора подать сигнал с генератора.

-

7.4.3.13 В поле «A-Скан» из всплывающего меню выбрать вкладку «Поиск» (рисунок 17). Дефектоскоп найдет датчик, на который подается сигнал с генератора. Левой клавишей мыши нажать на него. Установить параметр «Время (мкс):» на диапазон от 0 до 35 в поле «Поиск датчиков».

Рисунок 17 - Окно для поиска датчиков

-

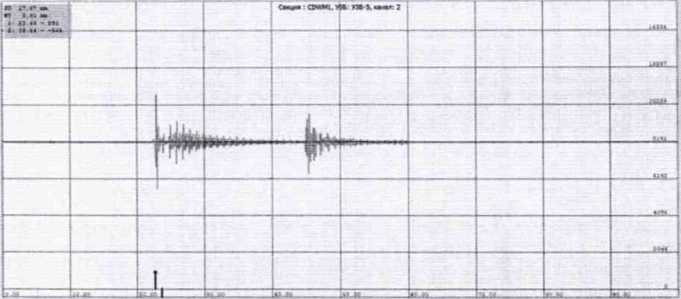

7.4.3.14 Перейти в режим калибровка и нажать клавишу' «Старт» в поле «Проверка/Калибровка». Появится окно, в котором будут отображаться амплитудновременные характеристики принимаемого эхо-сигнала. Вид окна приведён на рисунке 18.

3 X

I

ш а» 41 -п ?

№----3

Рисунок 18 - Окно для отображения амплитудно-временных характеристик эхо-сигналов

Рисунок 18 - Окно для отображения амплитудно-временных характеристик эхо-сигналов

-

7.4.3.15 В поле «График» параметр «А-скан:» выбрать «ДМУ коды».

-

7.4.3.16 Провести измерения в соответствии с руководством оператора 22.0592-34 времени задержки в приемном тракте дефектоскопа То, мкс, при этом в окне «Время» отобразится измеренное время отражения эхо-сигнала, Тдо, мкс.

-

7.4.3.17 На генераторе установить значение задержки 25 мкс.

-

7.4.3.18 Записать в протокол измеренное дефектоскопом время отражения эхо-сигнала Tj, мкс.

-

7.4.3.19 Повторить пункты 7.4.3.17 - 7.4.3.18, установив на генераторе значение задержки 34 мкс.

-

7.4.3.20 Повторить пункт 7.4.3.9.

-

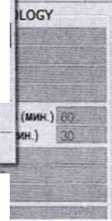

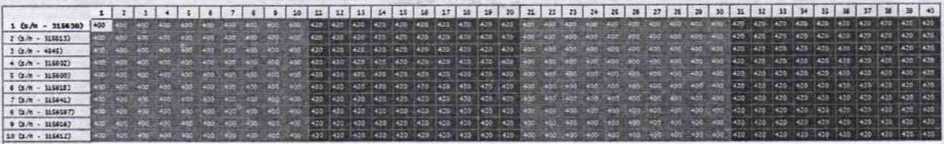

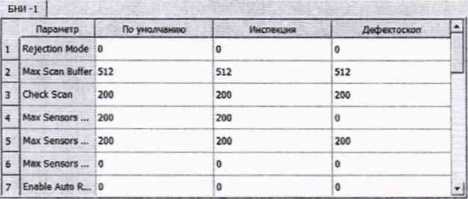

7.4.3.21 Поменять параметр BLSO CD на 3000 и параметр CD(90°)-MEAS_TIME на 5000 и нажать кнопку «Запись» (Рисунок 19).

-

7.4.3.22 После записи параметров необходимо отключить и снова включить питание дефектоскопа.

CDWM1 | CDWM2 |

CRC32 (техущий): |0xlb6e«76J

BLSO_CD

1

СНАХ.ПМЕсг)

OIAH TIMEwm

|

Параметр |

По умолчанию |

Инспекция |

Дефехтосхоп | |

|

1 |

Rajecbon Mod* |

0 |

0 |

0 |

|

2 |

Max Scan Buffer |

512 |

512 |

512 | |

|

3 |

Chedr Scan |

200 |

200 |

200 |

|

4 |

Max Sensors _ |

200 |

200 |

0 |

|

5 |

Max Sensors _ |

200 |

200 |

200 |

|

6 |

Max Sensors... |

0 |

0 |

0 |

|

? |

Enable Auto R... |

0 |

» |

0 |

Дефехтосхос

чтение | Запись |

Файл

Загрузить | Сохранить | Сохранить ха» | Сбросить |

Г Исо Г ■ wm

Й Коэффициенты усиления

' CDWM1 | CDV.M2 |

м май

П#р«нстры >35 - 1

|

Параметр |

По умолчанию |

Инспекция |

Дефехтосхоп |

3 | |

|

48 |

CD(9O*yTH3 |

13 |

13 |

u-------- | |

|

89 |

CD(9O=)-M£AS_T»Xc |

2150 |

500G |

5000 | |

|

90 |

аХ9о»)-тн2_т»« |

3W |

350 |

350 | |

|

91 |

ax^yTRi |

126 |

126 |

126 | |

|

92 |

CD(9O')-TR2 |

97 |

97 | ||

|

93 |

ax90»)-TR3 |

72 |

72 |

72 | |

|

94 |

aX90*)-TRl_TTME |

1250 |

1250 |

1250 |

1 |

|

-J | |||||

|

CRC32 (текущий): |0x6c*«0o0f |

CRC32 (базовый): |0x6ce60a0f | ||||

Параметры DSP

CRQ2(Рейсе): |0ха6103Ь01

Дяфестооюп Файл

Г Ясс Г ■ WM

^емм» | Запись j Загрузить | Сохранить {; Сохранить как] Сбросить j

Рисунок 19 - Изменение параметров УЗБ

-

7.4.3.23 Повторить пункты 7.4.3.17, установив на генераторе значение задержки 68 и 100 мкс.

-

7.4.3.24 Повторить пункты 7.4.3.16 - 7.4.3.23 ещё два раза.

-

7.4.3.25 Повторить пункты 7.4.3.16 - 7.4.3.24 для всех выбранных каналов.

-

7.4.3.26 Обработку результатов измерений проводить в соответствии с пунктом 8.4.

-

7.4.4.1 Определение диапазона измерений амплитуды эхо-сигнала выполнить для выборки 25 % датчиков, равномерно распределенных по дефектоскопу, при первичной поверке согласно и 100 % датчиков при периодической.

-

7.4.4.2 Выполнить пункты 7.3.3 - 7.3.4.

-

7.4.4.3 Открыть окно «Выберите прибор». Установить галочку в поле «Поверка датчиков» для отключения зондирующего импульса.

-

7.4.4.4 Система выдаст предупреждение, в котором необходимо нажать кнопку «Да» (Рисунок 20).

в Поверка датчиков

Вы действительно желаете выбрать вариант дефектоскопа для поверки датчиков?

В этом варианте УЗ датчики будут работать в режиме прослушивания (без излучения).

Да Нет

Рисунок 20 - Предупреждение об отключении зондирующего импульса

-

7.4.4.5 Выполнить пункты 7.3.5 - 7.3.6, 7.4.1.3, в результате основное окно программы (Рисунок 8).

-

7.4.4.6 Выполнить пункт 7.4.2.8.

-

7.4.4.7 В появившемся окне нажать кнопку «Запись» (рисунок 21).

Рисунок 21 - Окно «Параметры У ЗБ (коэффициенты усиления)»

-

7.4.4.8 Дефектоскоп выдаст предупреждение, в котором нажать «Да».

-

7.4.4.9 При помощи осциллографа убедиться в отсутствии в канале высокого напряжения зондирующего импульса.

-

7.4.4.10 Собрать схему, приведенную на рисунке 22.

Генератор

Магазин затуханий

Дефектоскоп

Рисунок 22 - Схема подключения

-

7.4.4.11 На генераторе установить следующие настройки:

-

- синус непрерывный;

-

- частота 3 МГц;

-

- амплитуда выходного сигнала 1 В.

-

7.4.4.12 На магазине затуханий установить ослабление 0 дБ.

-

7.4.4.13 Подать сигнал с генератора на дефектоскоп.

-

7.4.4.14 Выбрать пункт меню «Датчики». Откроется окно «Проверка датчиков» (Рисунок 12).

-

7.4.4.15 В окне «Проверка/Калибровка» нажать кнопку «Старт».

-

7.4.4.16 Выбрать в «A-Скан» «Статический».

-

7.4.4.17 С помощью поиска найти канал, к которому подключен генератор.

-

7.4.4.18 Выбрать найденный канал и перейти в режим калибровки (рисунок 23).

»' л ■, 100%

Рисунок 23 - Окно для отображения амплитудно-временных характеристик эхо-сигналов

-

7.4.4.19 В поле «График» установить параметр «Амплитуда» от 0 до 8192.

-

7.4.4.20 В поле «Калибровка» установить коэффициент усиления «КУ» таким образом, чтобы сигнал занимал все поле.

-

7.4.4.21 Отключить сигнал на генераторе.

-

7.4.4.22 В поле «Статистика» выставить параметр «уровень 0 дБ» значение из параметра «Размах».

-

7.4.4.23 Подать сигнал с генератора.

-

7.4.4.24 Записать максимальное значение амплитуды эхо-сигнала Jmax, дБ, из параметра «дБ» на дефектоскопе в протокол.

-

7.4.4.25 Установить на магазине затуханий ослабление 9 дБ и записать значение параметра «дБ» на дефектоскопе в протокол как ЛИЗм. дБ.

-

7.4.4.26 Повторить пункт 7.4.4.25. установив ослабление на магазине затуханий 20. 30. 35.37,39 и 40 дБ.

-

7.4.4.27 Повторить пункты 7.4.4.15 - 7.4.4.26 для всех выбранных каналов.

-

7.4.4.28 Выполнить пункты 7.4.4.15 - 7.4.4.27 три раза.

-

7.4.4.29 Обработку результатов измерений проводить в соответствии с пунктом 8.5.

-

8 Подтверждение соответствия средств измерений метрологическим требованиям

-

8.1 Расчет отклонения измерений дефектоскопом толщины стенки секции меры или фланцевой вставки УЗК методом и измерений расстояния от начала меры или фланцевой вставки до сварного шва или МД

-

8.1.1 Рассчитать и занести в протокол поверки (Приложение А) среднее арифметическое значение результатов измерений дефектоскопом толщины стенки секции меры или фланцевой вставки и среднее арифметическое значение результатов измерений расстояния от начала меры или фланцевой вставки до сварного шва или МД.

-

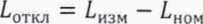

8.1.2 Рассчитать и занести в протокол поверки отклонение измерений толщины стенки меры или фланцевой вставки УЗК методом по формуле (1):

-

-

^УЗОТКЛ ^ИЗМ ^НОМ'

(1)

где А/изм - среднее арифметическое значение измерений дефектоскопом толщины стенки меры или фланцевой вставки УЗК методом, мм;

Ином - номинальное (действительное) значение толщины стенки секции меры.

взятое из свидетельства о поверке или среднее значение толщины стенки фланцевой вставки, измеренное в пунктах 7.2.4 - 7.2.5. мм.

-

8.1.3 Рассчитать и занести в протокол поверки отклонение измерений расстояния от начала меры или фланцевой вставки до сварного шва по формуле (2):

(2)

где Аизм - среднее арифметическое значение измерений дефектоскопом расстояния от начала меры или фланцевой вставки до сварного шва, мм;

Лном - номинальное (действительное) значение расстояния от начала меры до

сварного шва. взятое из свидетельства о поверке или фланцевой вставки до сварного шва. измеренное в пунктах 7.2.4 - 7.2.5. мм.

-

8.1.4 Дефектоскоп считается прошедшим операцию поверки по п. 7.2 с положительным результатом, если выявляются все имеющиеся на мере или фланцевой вставке дефекты и сварные швы; рассчитанное значение отклонения измерений толщины стенки меры или фланцевой вставки УЗК методом не превышает ± 0.3 мм; рассчитанное значение отклонения измерений расстояния от начала меры или фланцевой вставки до 23

сварного шва или МД не превышает ± (34+0.0083 L), где L - измеренная координата дефекта (вдоль оси трубы), мм.

8.2 Расчет абсолютной погрешности измерений координат дефекта (вдоль осн трубы)-

8.2.1 Рассчитать и занести в протокол поверки среднее арифметическое диаметра колеса одометра по десяти измерениям по формуле (3):

п

(3)

где х, - значение i-ro измерения, мм; п - количество измерений.

-

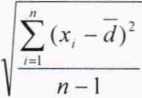

8.2.2 Рассчитать и занести в протокол поверки среднее квадратическое отклонение (далее - СКО) измерений диаметра колеса одометра 5. мм, по формуле (4):

(4)

где х, - значение i-ro измерения, мм;

d - среднее арифметическое значение измерений диаметра колеса одометра, мм; п - количество измерений.

-

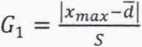

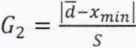

8.2.3 Проверить наличие грубых погрешностей и. при необходимости, исключить их. Для этого вычислить и занести в протокол поверки критерии Граббса Gi.G?:

(5)

где Хтах - максимальное значение результата измерений диаметра колеса одометра, мм;

Хтт - минимальное значение результата измерений диаметра колеса одометра, мм.

Если Gi>GT, то х,пах. мм, исключают, как маловероятное значение, если Сг>Ст, то х/шл, мм, исключают, как маловероятное значение (здесь критическое значение критерия Граббса при десяти измерениях GT = 2.482).

Если количество оставшихся результатов измерений стало меньше десяти, повторить пункты 7.4.1.1, 8.2.1 - 8.2.3, чтобы количество измерений без грубых погрешностей оставалось равным десяти.

-

8.2.4 Рассчитать и занести в протокол поверки СКО среднего арифметического серии измерений диаметра колеса одометра мм. по формуле (6):

где S - СКО результата десяти измерений диаметра колеса одометра, мм; п - количество измерений диаметра колеса одометра.

-

8.2.5 Рассчитать и занести в протокол поверки доверительные границы случайной погрешности е, мм. серии измерений диаметра колеса одометра по формуле (7):

(7)

где / = 2.262 - значение коэффициента Стыодента для доверительной вероятности Р = 0.95 и числа результатов измерений равным десяти;

5' - СКО среднего арифметического диаметра колеса одометра, мм.

-

8.2.6 Рассчитать и занести в протокол поверки значение СКО неисключенной систематической погрешности (НСП) S&. мм. серии измерений диаметра колеса одометра по формуле (8):

(8)

где 0v- абсолютная погрешность штангенциркуля, приведенная в его свидетельстве о поверке, мм.

-

8.2.7 Рассчитать и занести в протокол поверки значение суммарного среднего квадратического отклонения Sv. мм. серии измерений диаметра колеса одометра по формуле (9):

где SQ- среднее квадратическое отклонение НСП серии измерений диаметра колеса одометра, мм;

.5 - СКО среднего арифметического диаметра колеса одометра, мм.

-

8.2.8 Рассчитать и занести в протокол поверки значение абсолютной погрешности Д. мм. серии измерений диаметра колеса одометра по формуле (10):

(Ю)

где К - коэффициент, зависящий от соотношения случайной составляющей погрешности и НСП. который рассчитывается по формуле (11):

Е + 0V

К =----—

+ $е

(11)

где е - доверительные границы случайной погрешности оценки диаметра колеса одометра, мм:

н- - абсолютная погрешность штангенциркуля, взятая из свидетельства о поверки, мм;

5-

-

1 - СКО среднего арифметического диаметра колеса одометра, мм;

®- среднее квадратическое отклонение НСГ1 серии измерений диаметра колеса

одометра.

-

8.2.9 Рассчитать и занести в протокол поверки длину окружности 1окр, мм. колеса одометра по формуле (12):

l«,P=x-d

(12)

9

где<7 - среднее арифметическое значение результата измерений диаметра колеса одометра, мм.

8.2.10 Рассчитать и занести в протокол поверки отклонение координат дефекта (вдоль оси трубы) Д/лк-, мм, для каждого измерения по формуле (13):

ПК "к ^окр окрик

(В)

где пк - количество оборотов;

10Кр- длина окружности, мм;

1окрпк - измеренное в пункте 7.4.1.5 значение координат дефекта (вдоль оси трубы).

мм.

8.2.11 Рассчитать и занести в протокол поверки абсолютную погрешность измерений координат дефекта (вдоль оси трубы) ALnK. мм. по формуле (14):

(14)

где Д/лк - отклонение от рассчитанного значения координаты дефекта (вдоль оси трубы), мм;

Д - рассчитанная по формуле (10) абсолютная погрешность измерений диаметра колеса одометра, мм.

8.2.12 Дефектоскопы считаются прошедшими операцию поверки по п. 7.4.1 с положительным результатом, если результаты измерений соответствуют таблице 7:

Таблица 7 -

|

Обозначение исполнения |

Типоразмер. мм |

Диапазон измерений координат дефекта (вдоль оси трубы), мм |

Пределы допускаемой абсолютной погрешности измерений координат дефекта (вдоль оси трубы), мм |

|

6-УСК.04-00.000 |

159.0 |

от 168 до 18000 |

± (34+0,0083 L), где L -измеренная координата дефекта (вдоль оси трубы), мм |

|

168.3 | |||

|

219.0 |

от 245 до 18000 | ||

|

14-УСК.04-00.000 |

530.0 |

от 278 до 18000 | |

|

28-УСК.04-00.000 |

720.0 |

от 418 до 18000 | |

|

820.0 | |||

|

40-УСК.04-00.000 |

1020.0 | ||

|

1067.0 | |||

|

1220.0 |

-

8.3.1 Рассчитать и занести в протокол поверки среднее арифметическое значение результатов измерений дефектоскопом толщины меры KMT HKVfT-мм-

-

8.3.2 Рассчитать и занести в протокол поверки абсолютную погрешность измерений толщины стенки трубопровода УЗК методом по формуле (15):

А - Н Кмт ~ ном Г 1 S \

где Нкчт - среднее арифметическое измерений толщины меры КМТ. мм

Ином - номинальное (действительное) значение толщины меры КМТ. взятое из свидетельства о поверке, мм.

-

8.3.3 Дефектоскоп считается прошедшим операцию поверки по п. 7.4.2 с положительным результатом, если диапазон измерений толщины стенки трубопровода УЗК методом составляет от 3 до 30 мм. а значения абсолютной погрешности измерений толщины стенки трубопровода УЗК методом не превышают ± 0,3 мм.

8.4.1 Рассчитать и занести в протокол поверки время задержки по формуле (16):

(16)

где Тусю - задержка, установленная на генераторе в п. 7.4.3.4. мкс:

Тдо - временной интервал, измеренный дефектоскопом, мкс.

-

8.4.2 Рассчитать и занести в протокол поверки среднее арифметическое значение результатов измерений времени отражения эхо-сигналов по формуле (17):

f = S(Tt-To)

(17)

и

где Ti - измеренное время отражения эхо-сигнала, мкс;

То - время задержки в приемном тракте дефектоскопа, рассчитанное по формуле (16). мкс;

п - количество измерений.

-

8.4.3 Рассчитать и занести в протокол поверки абсолютную погрешность измерений времени отражения эхо-сигнала мкс. по формуле (18):

(18)

где Гусю - время задержки импульса, установленное на генераторе, мкс;

Т - среднее арифметическое значение времени отражения эхо-сигнала, мкс.

-

8.4.4 Дефектоскоп считается прошедшим операцию поверки по п. 7.4.3 с положительным результатом, если диапазон измерений времени отражения эхо-сигнала составляет от 17 до 100 мкс. а рассчитанные значения абсолютной погрешности измерений времени отражения эхо-сигнала не превышают значений ± 0.5 мкс.

8.5.1 Вычислить и занести в протокол поверки среднее арифметическое значение результатов измерений амплитуды эхо-сигнала. Дизм, дБ.

(19)

где Л уст - установленное на магазине затуханий значение ослабления, дБ; Лтах - измеренное дефектоскопом максимальное значение амплитуды эхо-сигнала,

дБ

Аизм ~ измеренное дефектоскопом среднее значение амплитуды эхо-сигнала, дБ.

8.5.3 Дефектоскоп считается прошедшим операцию поверки по п. 7.4.4 с положительным результатом, если диапазон измерений амплитуды эхо-сигнала составляет от 9 до 40 дБ, а рассчитанные значения абсолютной погрешности измерений амплитуды эхо-сигнала не превышают значений ± 3 дБ.

8.6 Дефектоскоп считается прошедшим поверку с положительным результатом и допускается к применению, если все операции поверки пройдены с положительным результатом. В ином случае дефектоскоп считается прошедшим поверку с отрицательным результатом и не допускается к применению.

9 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ-

9.1 Результаты поверки оформляются протоколом. Рекомендуемая форма протокола поверки приведена в приложении А. Протокол может храниться на электронных носителях.

-

9.2 При положительных результатах поверки по запросу заказчика может быть оформлено свидетельство о поверке в установленной форме.

-

9.3 При отрицательных результатах поверки по запросу заказчика может быть оформлено извещение о непригодности в установленной форме с указанием причин непригодности.

-

9.4 Сведения о результатах поверки передаются в Федеральный информационный фонд по обеспечению единства измерений.

Исполнители:

Начальник отдела Д-4

ФГУП «ВНИИОФИ»

А.В. Иванов

Инженер-конструктор 1 категории отд

ФГУП «ВНИИОФИ» Журавлев

Инженер отдела Д-4

ФГУП «ВНИИОФИ»

И.А. Смирнова

(Рекомендуемое)

Форма протокола поверки

Протокол первичной/периодической поверки №____

От «___»___________20___года.

Средство измерений:________________________________________________________

Заводской номер:__________________________________________________________________

Дата выпуска:_____________________________________________________________________

Заводской номер:____________________________________________________

Серия и номер клейма предыдущей поверки:_________________________________________

Принадлежащее:_______________________________________________________________

Поверено в соответствии с методикой поверки:________________________________________

С применением эталонов:_________________________________________________________

Условия проведения поверки:

Температура окружающей среды_____°C;

относительная влажность_____________%;

атмосферное давление_______________мм рт.ст.

-

1 Внешний осмотр

-

2 Идентификация программного обеспечения (ПО)

-

3 Опробование

4 Результаты определения метрологических характеристик:

|

Метрологические характеристики |

Номинальная величина / погрешность |

Измеренное значение |

Заключение |

Заключение:________

Средство измерений признать пригодным (или непригодным) для применения

Поверитель:

Подпись

/_____________________________I

ФИО

|

.= | |||||

|

/О | |||||

|

_л 1 | |||||

|

: | |||||

|

- : = | ||||

|

*-> | ||||

|

- — | ||||

|

(йор*. МГ*ХП«»ЙП |

'йог** а«оно6«Дюта fpraSpo x6m«> >/ъ«раЛ^авм> |

|

йчу?.*" ; |

iwn |

|

ttafW.- ? | |

|

Варл.<» 1 |

$WM |

(Обязательное) Принципиальная схема согласующего устройства