Методика поверки «Машины координатные измерительные моделей VideoCheck DZ HA, VideoCheck DZ, Scope Check FB DZ» (МП 2512-0003-2017)

Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт метрологии им. Д.И. Менделеева» ФГУП «ВНИИМ им. Д.И. Менделееву

ФГ

* им

УТВЕРЖДАЮ директора If. Менделеева»

Н. Пронин

15» ноября 2017 г.

Государственная система единства измерений

Машины координатные измерительные моделей VideoCheck DZ НА, VideoCheck DZ, Scope Check FB DZМетодика поверки

МП 2512-0003-2017^Руководитель отдела геометрических измерений Н.А. Кононова

Санкт-Петербург 2017

Настоящая методика распространяется на машины координатные измерительные моделей VideoCheck DZ НА, VideoCheck DZ, ScopeCheck FB DZ (далее - машины), изготавливаемые Фирма «Werth Messtechnik GmbH», Германия и устанавливает методику их первичной и периодической поверок.

Интервал между поверками - 1 год.

1.2. Средства поверки

1. Операции и средства поверки

1.1. При проведении поверки выполняют операции, указанные в таблице 1. Таблица 1

|

Наименование операций |

№ пункта методики поверки |

Проведение операции при поверке | |

|

Первичной |

Периодической* | ||

|

1. Внешний осмотр и проверка комплектности |

5.1 |

+ |

+ |

|

2. Подтверждение соответствия программного обеспечения |

5.2 |

+ |

+ |

|

3. Опробование |

5.3 |

+ |

+ |

|

4. Определение метрологических характеристик 4.1. Определение диапазона измерений и абсолютной погрешности измерений линейных размеров по одной координате |

5.4 |

+ |

+ |

|

4.2. Определение абсолютной погрешности измерений линейных размеров |

5.5 |

+ |

+ |

|

4.3. Определение случайной оставляющей погрешности измерений координат точки |

5.6 |

+ |

+ |

* Допускается проводить сокращенную поверку в объеме, заявленном владельцем средства измерений, на основании письменного заявления, с обязательной записью в свидетельстве о поверке

При проведении поверки машин должны применяться средства измерений, указанные в таблице 2.

Таблица 2

|

Номер пункта метод ики поверки |

Наименование эталонного средства измерения или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования, метрологические и основные технические характеристики |

|

Меры длины концевые плоскопараллельные эталонные 3 разряда, ГОСТ Р 8.763-2011. Пластина плоская стеклянная, тип ПИ 120, отклонение от плоскостности не более 0,2 мкм, регистрационный № 197-70. Мера длины штриховая эталонная 3 разряда, тип ПБ, длина шкалы 200 мм, ГОСТ Р 8.763-2011. |

1.3. Допускается применение средств поверки, не указанных в таблице 2, при условии, что они обеспечивают требуемую точность измерений и имеют действующие свидетельства о поверке.

2. Требования безопасностиПри проведении поверки должны быть соблюдены требования безопасности, изложенные в технической документации фирмы «Werth Messtechnik GmbH», Германия.

3. Условия поверкиПри проведении поверки должны быть соблюдены условия измерений:

Машина модели ScopeCheck FB DZ:

-

- диапазон температуры окружающего воздуха, °C.............................от 19 до 21;

-

- изменение температуры окружающего воздуха в течении 1 часа, °C, не более...0,5;

-

- относительная влажность воздуха, %, не более...........................................70.

Машина модели VideoCheck DZ НА:

-

- диапазон температуры окружающего воздуха, °C........................от 19,5 до 20,5;

-

- изменение температуры окружающего воздуха в течении 1 часа, °C, не более..0,25;

-

- относительная влажность воздуха, %, не более..........................................70.

Эталонные и поверяемые средства измерений перед началом поверки должны быть выдержаны в помещении для поверки не менее 3 часов.

5. Проведение поверки-

5.1. Внешний осмотр и проверка комплектности.

При внешнем осмотре должно быть установлено соответствие машин следующим требованиям:

отсутствие механических повреждений, влияющих на правильность функционирования машин;

- соответствие комплектности машин требованиям технической документации.

-

5.2. Подтверждение соответствия программного обеспечения.

Для идентификации программного обеспечения (далее - ПО) проводят запуск ПО в соответствии с технической документацией.

Сравнивают идентификационный номер и контрольную сумму ПО с указанными в технической документации. Идентификационный номер ПО отображается в нижней панели основного окна программы.

Контрольную сумму вычисляют для файла winwerth.exe по алгоритму MD5 с помощью приложения «FastSum» или его аналога.

Идентификационные данные ПО должны соответствовать приведенным в таблице 3.

Таблица 3

|

Идентификационное данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

WinWerth |

|

Номер версии (идентификационный номер) ПО* |

не ниже 8.ХХ |

|

Цифровой идентификатор ПО** |

46d6b322177f83f9015f59b21 dc6cba9 |

|

Алгоритм вычисления цифрового идентификатора ПО |

MD5 |

|

*ХХ - часть номера версии, которая отвечает за метрологически незначимую часть ПО. Актуальные данные приведены в технической документации при поставке. ** Контрольная сумма указана для версии ПО 8.40.00.0071.00.01 | |

5.3. Опробование.

При опробовании необходимо включить машину и выполнить измерение длины эталонных плоскопараллельных концевых мер (далее - КМД) разной номинальной длины (не менее трех из диапазона измерений) с использованием всех функциональных узлов и ПО машины.

Результаты опробования считаются положительными, если при измерении перемещение всех узлов машины происходит плавно на всем диапазоне измерений и не происходит сбоев счета.

-

5.4. Определение диапазона измерений и абсолютной погрешности измерений линейных размеров по одной координате.

-

5.4.1. Определение диапазона измерений и абсолютной погрешности измерений линейных размеров по одной координате с использованием контактного датчика.

Для определения абсолютной погрешности измерений линейных размеров используют КМД (не менее трех) с номинальными длинами, близкими к началу, середине и концу диапазона измерений (максимальная длина должна составлять не менее 0,8 верхнего предела измерений). Измерения проводят последовательно вдоль линий, параллельных координатным осям X, Y, Z (X, Y при использовании контактного оптоволоконного 2D датчика). Измеряют срединную длину каждой КМД не менее трех раз.

Абсолютную погрешность измерений линейных размеров по одной координате определяют по формуле

^Li = ^излй ~ di (1)’

где - измеренное значение длины КМД с помощью машины.

Ldi - действительное значение срединной длины КМД.

Наибольшее значение ДЛ1 принимают за абсолютную погрешность измерений линейных размеров.

-

5.4.2. Определение диапазона измерений и абсолютной погрешности измерений линейных размеров по одной координате с использованием бесконтактного лазерного датчика, бесконтактного интерференционного датчика, бесконтактного лазерного линейного датчика.

Для определения абсолютной погрешности измерений линейных размеров по одной координате рекомендуется использовать КМД с номинальными длинами 1,10; 1,15; 1,25; 1,5; 2,0 мм.

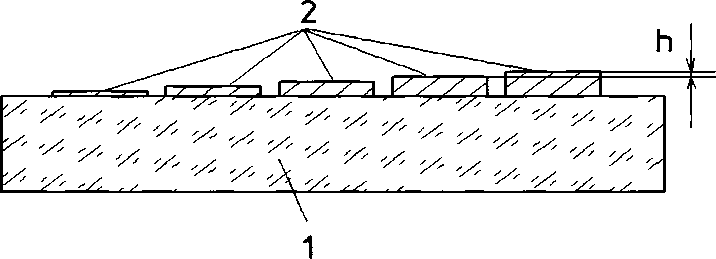

Создают образец для определения абсолютной погрешности измерений линейных размеров. Для этого КМД притирают к пластине плоской стеклянной (далее - пластина) (рисунок 1). Устанавливают пластину на столе машины таким образом, чтобы ряд КМД был ориентирован вдоль оси X.

Рисунок 1 - Образец для определения абсолютной погрешности измерений линейных размеров 1 - пластина, 2 - КМД

Выполняют измерения расстояний между рабочими поверхностями соседних КМД (h). Каждое расстояние измеряют не менее трех раз. Повторяют измерения для оси Y.

Абсолютную погрешность измерений линейных размеров по одной координате определяют по формуле

A hi ~ Ьизм — kdi (2)’

где ЛИЗМ( - измеренное значение расстояния между рабочими поверхностями соседних КМД с помощью машины.

hdi - действительное значение расстояние между рабочими поверхностями соседних КМД.

Наибольшее значение АЛ/ принимают за абсолютную погрешность измерений линейных размеров по одной координате.

-

5.4.3. Определение диапазона измерений и абсолютной погрешности измерений линейных размеров по одной координате с использованием бесконтактного оптического датчика.

Для определения абсолютной погрешности измерений линейных размеров по одной координате используют меру длины штриховую (далее - мера штриховая). Меру штриховую устанавливают на столе машины вдоль оси X. Выполняют последовательно измерения миллиметрового интервала меры штриховой, интервала, соответствующего половине длины шкалы и полной длине шкалы меры штриховой. Измерения каждого интервала выполняют не менее трех раз. Если диапазон измерений линейных размеров по одной координате превышает длину меры штриховой более чем в 2 раза, то измерения выполняют на нескольких участках стола машины. Повторяют измерения для оси Y.

Абсолютную погрешность измерений линейных размеров по одной координате в каждой точке диапазона определяют по формуле

^изш di

где 1^ - измеренное значение длины интервала меры штриховой с помощью машины.

Ldi - действительное значение длины интервала меры штриховой.

Наибольшее значение Дй принимают за абсолютную погрешность измерений линейных размеров по одной координате.

Диапазон измерений линейных размеров должен соответствовать указанному в таблицах 4, 5.

Абсолютная погрешность измерений линейных размеров по одной координате не должна превышать значений, приведенных в таблицах 4, 5.

-

5.5. Определение абсолютной погрешности измерений линейных размеров.

-

5.5.1. Определение абсолютной погрешности измерений линейных размеров с использованием контактного датчика.

Для определения абсолютной погрешности измерений линейных размеров используют КМД (не менее трех) с номинальными длинами, близкими к началу, середине и концу диапазона измерений (максимальная длина должна составлять не менее 0,8 верхнего предела измерений).

Измерения с использованием контактного датчика со сферическими наконечниками выполняют, устанавливая КМД вдоль одной из пространственных диагоналей в измерительном объеме машины. Измерения с использованием оптоволоконного 2D датчика, оптоволоконного 3D датчика выполняют, устанавливая КМД вдоль диагонали в плоскости стола машины.

Измеряют срединную длину каждой КМД не менее трех раз.

Абсолютную погрешность измерений линейных размеров вычисляют по формуле 1. Наибольшее значение Д£/ принимают за абсолютную погрешность измерений линейных размеров.

Абсолютная погрешность измерений линейных размеров не должна превышать значений, приведенных в таблицах 4, 5.

-

5.5.2. Определение абсолютной погрешности измерений линейных размеров с использованием бесконтактного интерференционного датчика, бесконтактного лазерного датчика, бесконтактного лазерного линейного датчика.

Для определения абсолютной погрешности измерений линейных размеров используют КМД с номинальными длинами 1,10; 1,15; 1,25; 1,5; 2,0 мм.

Создают образец (рисунок 1). Устанавливают пластину на столе машины таким образом, чтобы ряд КМД был ориентирован вдоль одной из диагоналей в плоскости стола.

Выполняют измерения расстояний между рабочими поверхностями соседних КМД (h). Каждое расстояние измеряют не менее трех раз.

Абсолютную погрешность измерений линейных размеров вычисляют по формуле 2. Наибольшее значение ДА/ принимают за абсолютную погрешность измерений линейных размеров.

Абсолютная погрешность измерений линейных размеров не должна превышать значений, приведенных в таблицах 2, 3.

-

5.5.3. Определение абсолютной погрешности измерений линейных размеров с использованием бесконтактного оптического датчика.

Для определения абсолютной погрешности измерений линейных размеров используют меру штриховую. Меру штриховую устанавливают на столе машины вдоль одной из пространственных диагоналей в измерительном объеме. Выполняют последовательно измерения миллиметрового интервала меры штриховой, интервала, соответствующего половине номинальной длины шкалы и полной номинальной длине шкалы меры штриховой. Измерения каждого интервала выполняют не менее трех раз. Если диапазон измерений линейных размеров по одной из координат превышает номинальную длину меры штриховой более чем в 2 раза, измерения выполняют на нескольких участках стола машины.

Абсолютную погрешность измерений линейных размеров вычисляют по формуле 3. Наибольшее значение Д„ принимают за абсолютную погрешность измерений линейных размеров.

Абсолютная погрешность измерений линейных размеров не должна превышать значений, приведенных в таблицах 4, 5.

-

5.6. Определение случайной составляющей погрешности измерений координат точки.

Определение случайной составляющей погрешности измерений координат точки производят с помощью КМД номинальной длиной не менее 50 мм. КМД устанавливают и закрепляют на измерительном столе поочередно вдоль осей координат X, Y, Z при использовании контактного датчика со сферическим наконечником, оптоволоконного 3D датчика, вдоль координат X, Y при использовании бесконтактного оптического датчика, оптоволоконного 2D датчика, вдоль координаты Z при использовании бесконтактного интерференционного датчика, бесконтактного лазерного датчика, бесконтактного линейного лазерного датчика. Выполняют не менее 25 наведений на каждую измерительную поверхность КМД в направлении вектора нормали к измерительной поверхности (при использовании контактного интерференционного датчика или бесконтактного лазерного датчика наведение выполняют только на одну из сторон КМД). Определяют для каждой стороны среднее арифметическое значение координат точек касания по формуле

Nx(y,z)

S ^(y,z)i

Л __ ?'=1_______________

^x(y,z)cp ~ ы (4),

yV x(y,z)

где Axfy^t - результат однократного измерения,

- количество измерений вдоль координатной оси X (Y, Z).

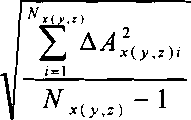

Вычисляют средние квадратические отклонения результата измерений координат точки по формуле где

(5),

^■x(y,z)i ^x(y,z)i ^-x(y,z)cp. (6).

За случайную погрешность измерений координат точки принимают наибольшее значение среднего квадратического отклонения результата измерений координат точки.

Случайная составляющая погрешности измерений координат точки не должна превышать значений, указанных в таблицах 4, 5.

7

Таблица 4 - Метрологические характеристики

|

Наименование параметра и единицы измерений |

ScopeCheck FBDZ |

VideoCheck DZ | |||||||

|

Диапазон измерений линейных размеров, мм по оси X (с двумя пинолями) по оси X (с одной пинолью) по оси Y по оси Z |

0-400 0-530 0-500 0-350 |

0-400 0-530 0-400 0-300 |

0-800 0-930 0-400 0-300 |

0-600 0-730 0-650 0-300 |

0-400 0-530 0-400 0-400 |

0-800 0-930 0-400 0-400 |

0-600 0-730 0-650 0-400 |

0-1000 0-1130 0-1000 0-400 |

0-1000 0-1130 0-1500 0-600 |

|

Предел допускаемой случайной составляющей погрешности измерений координат точки, мкм:

|

1,5 1,9 |

0,75 1,5 | |||||||

|

Пределы допускаемой абсолютной погрешности измерений линейных размеров по одной координате, мкм:

|

±(l,5+L*/250) ±(l,9+L/250) |

±(0,75+L/500) ±(0,75+L/500) |

±(0,95+L/500) ±(0,95+L/500) | ||||||

|

Пределы допускаемой абсолютной погрешности измерений линейных размеров, мкм:

|

±(2,9+L/100) ±(l,9+L/250) |

±(l,5+L/300) ±(l,5+L/300) |

±(l,7+L/300) ±(l,7+L/300) | ||||||

|

Дискретность отсчета, мкм |

0,1 |

0,05 | |||||||

|

* L - здесь и далее - измеряемая длина в мм. | |||||||||

Таблица 5 - Метрологические характеристики

|

Наименование параметра и единицы |

VideoCheck DZ НА | |||||

|

измерений | ||||||

|

Диапазон измерений линейных размеров, мм по оси X (с двумя пинолями) |

0-800 |

0-600 |

0-1000 |

0-600 |

0-1000 |

0-1000 |

|

по оси X (с одной пинолью) |

0-930 |

0-730 |

0-1130 |

0-730 |

0-1130 |

0-1130 |

|

по оси Y |

0-400 |

0-650 |

0-650 |

0-650 |

0-1000 |

0-2000 |

|

по оси Z |

0-400 |

0-400 |

0-400 |

0-600 |

0-800 |

0-800 |

|

Предел допускаемой случайной составляющей погрешности измерений координат точки, | ||||||

|

мкм: | ||||||

|

- при использовании бесконтактного оптического датчика |

0,25 |

0,70 |

0,70 | |||

|

- при использовании контактного датчика |

0,60 |

0,70 |

0,95 | |||

|

Пределы допускаемой абсолютной погрешности измерений линейных размеров по одной координате, мкм: | ||||||

|

- при использовании бесконтактного датчика |

±(0,25+17900) |

±(0,70+17900) |

±(0,70+17900) | |||

|

- при использовании контактного датчика |

±(0,5+17600) |

±(0,70+17600) |

±(0,95+17600) | |||

|

Пределы допускаемой абсолютной погрешности измерений линейных размеров, | ||||||

|

мкм: | ||||||

|

- при использовании бесконтактного датчика |

±(1,5+17500) |

±(1,5+17500) |

±(1,5+17500) | |||

|

- при использовании контактного датчика |

±(0,5+ L/600) |

±(0,7+17600) |

±(0,95+17600) | |||

|

Дискретность отсчета, мкм |

0,0 | |||||

-

6.1. Результаты поверки оформляются протоколом установленной формы (приложение А).

-

6.2. В случае положительных результатов поверки машина признается годным к эксплуатации и на него выдается свидетельство о поверке. Знак поверки наносится на станину машины или на свидетельство о поверке.

-

6.3. В случае отрицательных результатов по любому из вышеперечисленных пунктов поверки машина признается не пригодным к применению, к эксплуатации не допускается. Отрицательные результаты поверки оформляются в соответствии приказом Минпромторга России от 2 июля 2015 г. № 1815.

Приложение А

(рекомендуемое)

ПРОТОКОЛ ПОВЕРКИ

Машина координатная измерительная модели______________, заводской №_________

от «___»_____________20__г.

-

1. Условия поверки:

-

- температура окружающего воздуха, °C _______

-

- относительная влажность окружающего воздуха, %_________

-

- атмосферное давление, кПа_________________

-

2. Средства поверки:_____________________________________________________________

-

3. Проведение поверки

-

3.1 Внешний осмотр и проверка комплектности_________________________________

-

3.2 Подтверждение соответствия ПО_________________________________________

-

3.3 Опробование______________________________________________________________

-

-

4. Результаты измерений

Наименование параметра

Допускаемое значение параметра по технической документации

Установленное значение параметра по результатам поверки

Заключение о пригодности машины по поверяемым параметрам (годен, не годен)

1

2

3

4

Определение диапазона и абсолютной погрешности измерений линейных размеров по одной координате____________________________________________________________

Определение абсолютной погрешности измерений линейных размеров

Определение случайной составляющей погрешности измерения координат точки

На основании результатов поверки выдано свидетельство о поверке (извещение о

непригодности) №_____________

Поверитель