Инструкция «Метрологический справочник по высокоточным средствам измерения» (Код не указан!)

PRE RUS 1389

Русская версия

Mitutoyo

МЕТРОЛОГИЧЕСКИЙ СПРАВОЧНИК

ОГЛАВЛЕНИЕ

Контроль качества

Микрометры

Микрометрические головки

Нутромеры

Штангенциркули

Штангенрейсмасы

Концевые меры длины

Циферблатные и цифровые индикаторы

Линейные датчики

Лазерные микрометры

Линейные шкалы

Профильные проекторы

Микроскопы

Видео-измерительные машины

Профилометры (приборы для измерения

шероховатости поверхности)____________

Контурографы

(приборы для измерения контура)

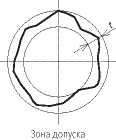

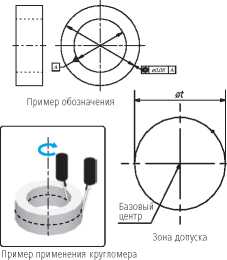

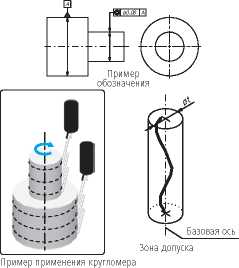

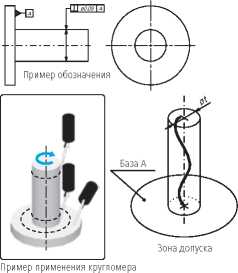

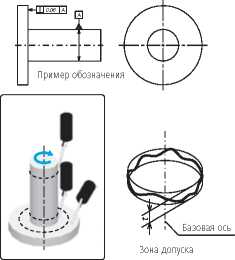

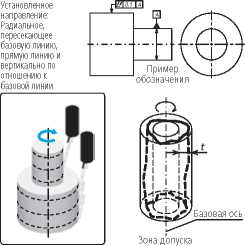

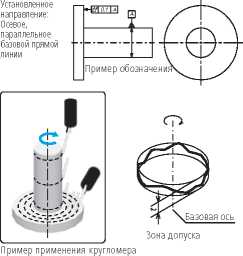

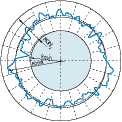

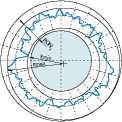

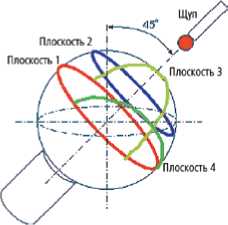

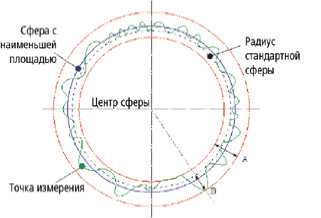

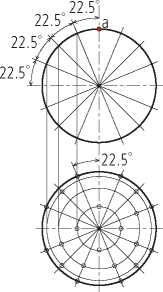

Кругломеры

(приборы для измерения формы)

Твердомеры

Координатно-измерительные машины

PAGE

14

15

18

20

21

24

26

28

31

32

34

36

38

40

42

44

Metrology Compact

Система, позволяющая экономно производить качественные продукты или услуги в соответствии с требованиями потребителя.

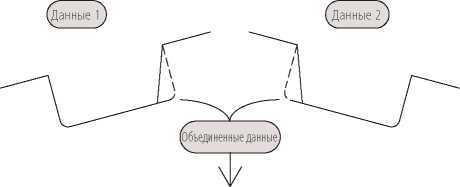

■ Контроль качества технологического процесса Меры, обеспечивающие стабильное снижение вариабельности готового продукта путём улучшения технологического процесса. К таким мерам относится как стандартизация и оптимизация производственного процесса, так и наращивание технологий.

■ Статистический контроль процесса (SPC)Контроль качества производственного процесса с помощью статистических методов.

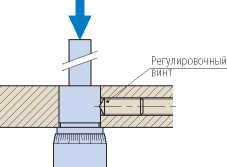

■ НоменклатураГруппа, состоящая из всех единиц продукции, которые подлежат улучшению и контролю в отношении технологического процесса и качества продукта. Номенклатура обычно бывает представлена выборкой, полученной путём отбора образцов.

■ ПартияСовокупность единиц продукции, произведённых при равных условиях.

■ ВыборкаЕдиница (группа единиц) продукции, отобранная из номенклатуры для изучения её характеристик.

■ Размер выборкиКоличество единиц продукции в выборке.

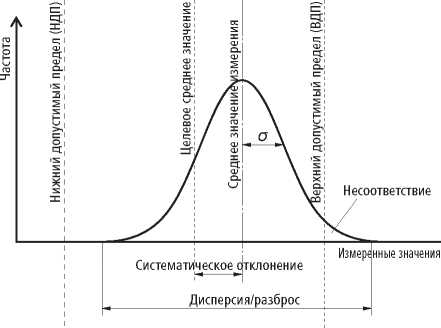

■ Систематическое отклонениеВеличина, рассчитанная путём вычитания истинного значения из среднего значения измеряемой величины при проведении серии измерений.

■ ДисперсияВариация значений целевой характеристики по отношению к среднему значению. Стандартное отклонение обычно используется для представления дисперсии значений вокруг среднего.

Допустимое отклонение (ВДП-НДП)

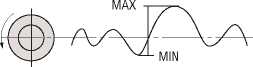

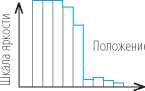

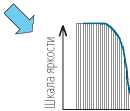

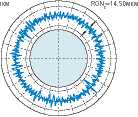

Диаграмма, разделяющая диапазон между максимумом и минимумом измеренной величины на несколько секторов и показывающая количество повторений (частоту возникновения) в каждом секторе в форме столбцов. Таким образом, легче определить примерное среднее или приблизительный разброс дисперсии. Волнообразный симметричный график распределения также называется «нормальным распределением» и часто используется в теоретических примерах, поскольку облегчает расчёт характеристик. Однако необходимо помнить, что многие реальные процессы нельзя описать с помощью нормального распределения, и такое допущение может привести к ошибочным результатам.

■ Воспроизводимость процессаХарактерная для процесса результативность при условии его достаточной стандартизации, устранении всех возможных причин сбоев и статистической контролируемости. Воспроизводимый технологический процесс ограничен диапазоном ±3о или 6о от среднего, если качественный выпуск продукции соответствует нормальному распределению. о (сигма) обозначает стандартное отклонение.

■ Индекс воспроизводимости процесса (ИВП или Cp)Критерий, определяющий способность процесса оставаться в рамках допустимых границ целевой характеристики. Данный индекс должен всегда значительно превышать 1. Значение индекса рассчитывается путём деления допустимого отклонения целевой характеристики на 6о (воспроизводимость технологического процесса). В случае одностороннего допуска, индекс рассчитывается путём деления разности между средним (X) и стандартным значением на 3о. При использовании индекса воспроизводимости процесса подразумевается, что измеряемая характеристика имеет нормальное распределение.

Примечание: Если характеристика имеет нормальное распределение, то 99.74% данных сгруппированы в диапазоне ±3о от среднего значения.

Двусторонний допуск

USL LSL USL (ВДП) - верхний допустимый предел Cp = —— LSL (НДП) - нижний допустимый предел

Односторонний допуск ... Если задан только верхний допустимый предел

Односторонний допуск . Если задан только нижний допустимый предел

Cp =

X-LSL

30

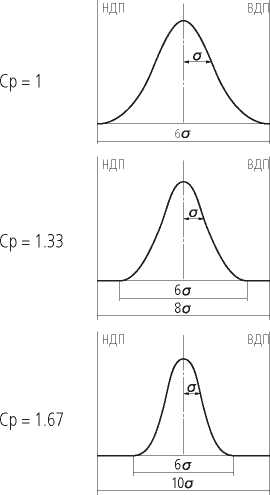

Примеры значений индекса воспроизводимости процесса (Ср)

(двусторонний допуск)

Воспроизводимость процесса практически недостижима, поскольку диапазон стандартного отклонения процесса 6о совпадает с диапазоном допустимого отклонения.

Воспроизводимость процесса находится на минимально приемлемом уровне, поскольку расстояние до границ допустимого отклонения составляет 1 сигма.

Воспроизводимость процесса является достаточной, поскольку расстояние до границ допустимого отклонения составляет 2 сигма.

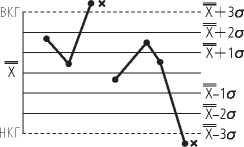

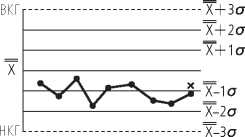

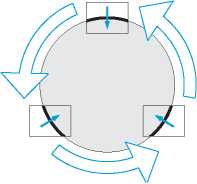

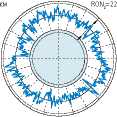

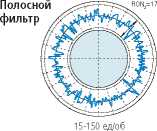

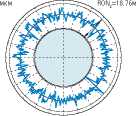

Контрольная карта, используемая для контроля процесса и содержащая наибольшее количество информации о процессе. Контрольная карта X-R состоит из контрольной карты X, с помощью которой происходит мониторинг среднего в каждой подгруппе для выявления аномальной погрешности среднего значения процесса, и контрольной карты R, в которой используется диапазон для контроля аномальной вариации. Обычно обе карты используются одновременно.

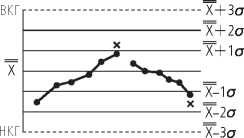

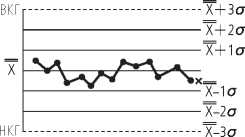

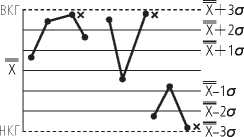

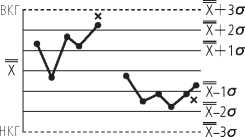

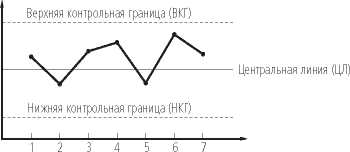

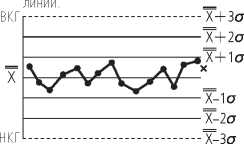

■ Интерпретация контрольной картыНиже приводятся типичные тренды последовательного расположения точек на контрольной карте, которые считаются нежелательными. Такие тренды указывают на существование «особых причин», влияющих на результат технологического процесса, в отношении которых требуются действия оператора процесса с целью их устранения. Настоящие правила определения причин приводятся лишь в качестве общего указания. При разработке правил определения причин для конкретного процесса принимайте во внимание присущую ему вариабельность. Предполагая, что верхняя и нижняя контрольная границы находятся на расстоянии 3о от центральной линии, разделите контрольную карту на шесть частей с интервалом в 1о, и затем применяйте указанные ниже правила. Такие правила применяются в отношении контрольной карты Х и X. Обратите внимание на то, что данные «правила действий в отношении трендов» были сформулированы для нормального распределения. Также подобные правила могут быть сформулированы для любого другого вида распределения.

Важно отметить, что индекс Ср отражает только отношение между допустимыми границами значения измеряемой величины и дисперсией процесса, но не учитывает положение среднего значения процесса.

Примечание: Индекс воспроизводимости процесса, отражающий разницу между средним значением измеряемого процесса и целевым средним значением, обычно обозначается Cpk и равняется частному от деления значения верхнего допуска (ВДП минус среднее) на 3о (половина диапазона воспроизводимости процесса), или частному от деления значения нижнего допуска (среднее минус НДП) на 3о, в зависимости от того, какой результат из двух указанных является наименьшим.

(1) Точка над верхней или под нижней контрольной линией (±3о).

(2) Девять последовательных точек по одну сторону от центральной линии.

Используется для контроля процесса путём отделения вариабельности процесса, вызванной случайными причинами, от вариабельности, вызванной неполадками в процессе. Контрольная карта состоит из центральной линии (ЦЛ) и линий верхней и нижней контрольных границ (ВКГ и НКГ), расположенных соответственно выше и ниже центральной линии. Можно сказать, что процесс контролируется статистически, если при нанесении значений его характеристик на контрольную карту все точки находятся между линиями верхней и нижней контрольных границ без значительных отклонений в направлении какой-либо из границ. Контрольная карта является полезным инструментом для контроля результатов процесса и, таким образом, его качества.

(3) Шесть точек с последовательным возрастанием или убыванием.

(4) 14 точек с попеременным возрастанием и убыванием.

(5) Две из трёх последовательных точек на расстоянии более ±2о от центральной

(6) Четыре или пять последовательных точек на расстоянии более ±1о от

Это причины вариабельности процесса, которые являются относительно маловажными. Случайные причины невозможно устранить по технологическим или экономическим основаниям, даже если их удается идентифицировать.

(7) 15 последовательных точек в диапазоне ±1о от центральной линии

не входящих в диапазон ±1о от центральной линии.

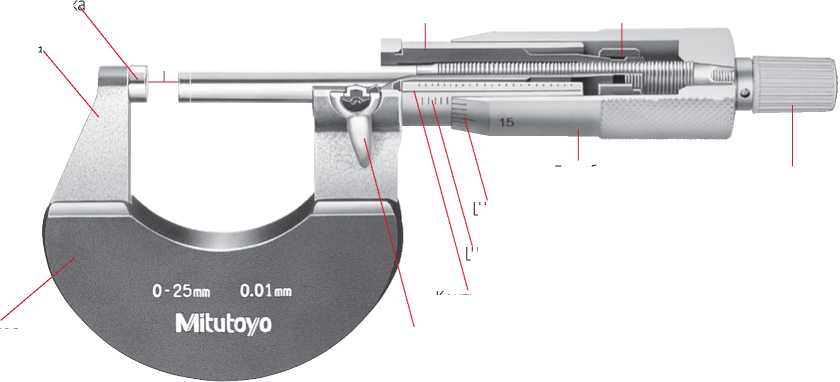

Стандартный аналоговый микрометр для измерения наружных размеров---------------------------------------

Втулка

Регулировочная гайка

Пятк

Скоба

Измерительные поверхности Шпиндель

Барабан

Шкала барабана

Быстрый привод

Шкала втулки

Контрольная линия

Зажим шпинделя

Термоизолирующая

пластина

Цифровой микрометр Digimatic для измерения наружных размеров----------------------------------------------

Измерительные поверхности Шпиндель

Быстрый привод

|

• | |

|

/ | |

Контрольная линия Барабан Втулка

Скоба

Зажим шпинделя

Г*»""

Кнопка HOLD (УДЕРЖ.) для чтения дисплея

Кнопка ORIGIN (исходная точка)

Термоизолирующая пластина

Кнопка задания инкрементного режима ZERO (НУЛЬ) / абсолютного режима ABS (АБС.)

Шкала барабана

Шкала втулки

Разъём вывода (в стандартном исполнении отсутствует)

0-25mm 0.001mm

Mitutoyo

Микрометр с ножевидными измерительными поверхностями

Микрометрический нутромер штангенциркульного типа

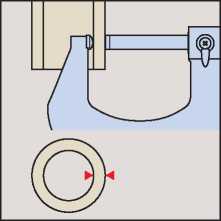

Микрометр для измерения

Для измерения диаметра узких внутренних канавок

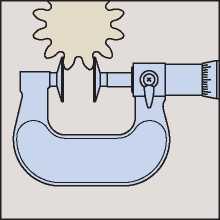

Для измерения диаметра шлицевых валов

Трубный микрометр

Для измерения толщины труб

Дисковый микрометр

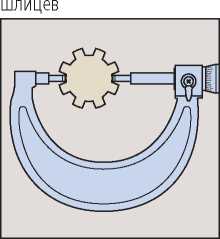

Для измерения длины общей нормали на прямозубых и косозубых цилиндрических шестернях.

Для измерения малых внутренних диаметров и ширины канавок

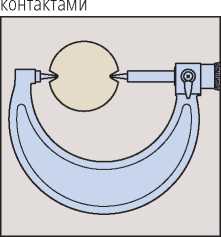

Микрометр с точечными

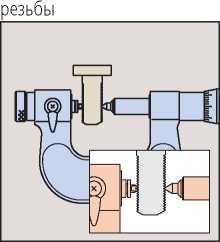

Микрометр для измерения

Для измерения диаметра впадин

Для эффективного измерения винтовой резьбы

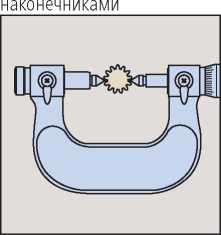

Микрометр со сферическими

Для измерения размера по роликам зубчатых колёс

Микрометр с клиновидной

Для измерений 3- или

5-канавочных режущих

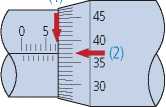

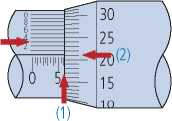

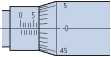

Микрометр со стандартной шкалой (деление: 0.01 мм)

(1)Шкала втулки

(2)Шкала барабана

7мм + 0.37мм

Показание микрометра 7.37мм

Заметка: 0.37 мм (2) считывается в положении совпадения контрольной линии изолирующей трубки с отметкой шкалы барабана.

Шкала барабана имеет прямое считывание до 0.01 мм, как по-казано выше, но с её помощью можно также считывать приблизительные

значения до 0.001 мм при практически полном совпадении линий, т.к. толщина линии составляет 1/5 о (1) ежлинейного пространства.

___I Примерно +1мкм

Index line Thimble scale0 5

Примерно +2мкм

Index line Thimble scale

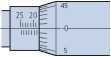

Микрометр с нониусной шкалой (деление: 0.001 мм) Нониусная шкала, нанесённая над контрольной линией втулки, позволяет осуществлять прямое считывание с точ-ностью до 0.001 мм.

|

Слышимость при работе |

Управление одной рукой |

Примечания | |||

|

Трещоточ стопор » |

ный и |

Да |

Нет |

Слышимые щелчки вызывают микротолчки при работе с инструментом | |

|

Фрикционн барабан |

ый (F тип) |

Нет |

Да |

Работает без звуков и толчков | |

|

Трещоточ стопор |

ный (T тип) |

Да |

Да |

Слышимость при работе подтверждает постоянство измерительного усилия | |

|

Трещо стопор |

точ |

ный |

Да |

Да |

Слышимость при работе подтвер-ждает постоянство измерительного усилия |

-

(1) Шкала втулки 6.000мм

-

(2) Шкала барабана 0.210мм

-

(3) Показание совпадения нониусной шкалы

с отметкой шкалы барабана______+ 0.003мм

Показание микрометра 6.213мм

Заметка: 0.21мм (2) считывается в положении, когда контрольная линия находится между двумя отметками шкалы (в данном случае, 21 и 22). 0.003мм (3) считывается в положении, когда одна из отметок нониусной шкалы совпадает с одной из отметок шкалы барабана.

L0 О

Твердосплавное окончание

Микрометр с механико-цифровым дисплеем (шаг: 0.001 мм)

Третий десятичный разряд по нониусной шкале( точность до 0.001 мм)

D.

С

Показание нониусной шкалы 0.004мм (2)

Контрольная линия

45

Твердосплавное окончание

Рисунки выше приведены в качестве иллюстрации и не являются пропорциональными реальным размерам

Третий десятичный разряд.....

Второй десятичный разряд

— Первый десятичный разряд---

— Миллиметры

+ Десятки миллиметров ........

0.004мм (2)

0.090мм

0.900мм

2.000мм

00.000мм

(1)

Показывает 4 цифры.

Показание счётчика

2.994мм

Заметка: 0.004 мм (2) считывается в положении, когда отметка нониусной шкалы совпадает с одной из отметок шкалы барабана.

Время (минуты)

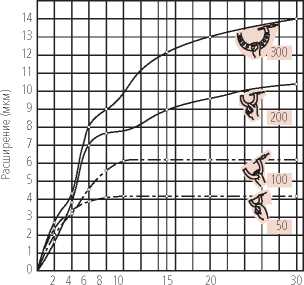

Приведённый выше график иллюстрирует степень теплового расширения скобы микрометра из-за передачи тепла от руки к скобе при удерживании микрометра голой рукой. Тепловое расширение, как видно на рисунке, может привести к значительному искажению показаний прибора. Если в процессе измерения микрометр необходимо удерживать в руке, старайтесь свести к минимуму время контакта. Теплоизоляционный материал, при его наличии, помогает значительно снизить влияние такого эффекта; также можно использовать перчатки. (Важно отметить, что приведённый выше график демонстрирует эффект в общем случае и не распространяется на все специфические ситуации).

■ Расширение эталона длины при изменении температуры (для меры длинной 200мм при температуре 20°C)20

15

10

5

0

0 1 2 3 4 5 6 7 8 9 10

Промежуток времени (минуты)

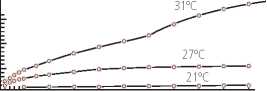

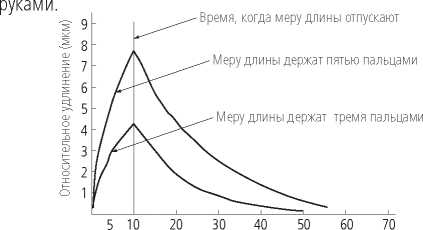

Приведённый выше экспериментальный график иллюстрирует расширение конкретного микрометрического эталона с течением времени при удержании его в руках нескольких человек с разной температурой ладони (как показано на графике) при комнатной температуре 20оС. Данный график показывает, что настраивать микрометр следует не прикасаясь к эталону, допускается корректировать положение эталона только в перчатках или удерживая эталон за специальные теплоизолированные участки. При выполнении измерений учтите, что после теплового расширения требуется некоторое время на восстановление изначального размера эталона. (Значения, указанные на графике, являются экспериментальными, а не гарантированными).

■ Отличия теплового расширения микрометра и эталона длины+3

+2

+1

QJ

0

3 <_< 05

С2-

-1

-2

-3

А

0°C

J I I I L

125 225 325 425 525

05

О_

Номинальная длина (мм)

В проиллюстрированном выше эксперименте микрометр и его эталон находились в течение 24 часов при комнатной температуре 20оС, после чего была произведена настройка точки отсчёта с использованием микрометрического эталона. Затем микрометр и эталон были оставлены на такой же промежуток времени при температуре 0оС и 10оС соответственно, после чего была произведена проверка смещения точки отсчёта. Приведённый выше график показывает результат для каждого из размеров от 125 до 525 мм при каждой температуре. Смысл данного примера заключается в том, что микрометр и эталон должны находиться в одинаковых условиях (в одном помещении) минимум в течение нескольких часов до проведения настройки точки отсчёта. (Значения, указанные на графике, являются экспериментальными, а не гарантированными). ■ Воздействие изменения способа опоры и ориентации на показания прибора (Единицы: мкм) Изменение способа опоры и/или ориентации микрометра после установки нуля влияет на последующие результаты измерений. Приведённая ниже таблица показывает погрешности измерения, которые ожидаемо происходят после настройки нуля микрометра в положении «опора снизу и по центру» и последующей смене способа опоры. Смысл данного примера заключается в том, что настройка и измерение должны происходить без изменения способа опоры и ориентации.

|

Метод крепления |

Опора снизу и по центру |

Опора только по центру |

|

Положение |

д |

П |

|

жж | ||

|

\о\ |

\°м 1 | |

|

Макс. |

1|а ш |

/fej |

|

длина | ||

|

измерения | ||

|

(мм) |

шшшшя | |

|

325 |

0 |

-5.5 |

|

425 |

0 |

-2.5 |

|

525 |

0 |

-5.5 |

|

625 |

0 |

-11.0 |

|

725 |

0 |

-9.5 |

|

825 |

0 |

-18.0 |

|

925 |

0 |

-22.5 |

|

1025 |

0 |

-26.0 |

|

Метод крепления |

Опора по центру в горизонтальном положении. |

Удержание рукой при направлении вниз. | |

|

Положение | |||

|

Макс. длина измерения (мм) |

^1—гь |

/о7>Ч/''хо\ | |

|

325 |

+ |

1.5 |

-4.5 |

|

425 |

+2.0 |

-10.5 | |

|

525 |

-4.5 |

-10.0 | |

|

625 |

0 |

-5.5 | |

|

725 |

-9.5 |

-19.0 | |

|

825 |

-5.0 |

-35.0 | |

|

925 |

-1 |

4.0 |

-27.0 |

|

1025 |

-5.0 |

-40.0 | |

i

|

Ft | ||||

|

7 |

J |

к | ||

измерительными губками) вызывает смещение, которое не отражается на измерительной шкале инструмента и возникает «ошибка Аббе» (на диаграмме, е = £ - L). Недостаточная прямолинейность микровинта,

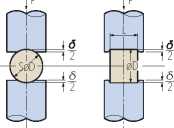

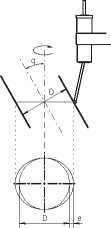

Согласно принципу Аббе, «отсчетное устройство должно быть на одной линии с измеряемым размером». Этот принцип обусловлен тем, что любое отклонение относительного угла (q) при движении измерительной губки инструмента (например, микрометра с вынесенными люфт направляющей микровинта или вариации измерительного усилия могут также быть причиной изменения (q), и степень погрешности возрастает с увеличением R.

■ Закон ГукаЗакон Гука гласит, что деформация эластичного материала пропорциональна силе, вызывающей эту деформацию, при условии, что деформация остаётся в рамках предела упругости для данного материала.

■ Формулы ГерцаСогласно формулам Герца, диаметр сфер и цилиндров уменьшается из-за упругого сжатия при измерении между плоскими поверхностями. Эти формулы помогают определить деформацию измеряемого объекта, вызванную измерительным усилием при точечном и линейном контакте.

Предположим, что измеряемый материал - сталь:

Модуль упругости: Е=205ГПа

Степень деформации: д (мкм)

Диаметр сферы или цилиндра: D (мм)

Длина цилиндра: L (мм)

Измерительное усилие: P (Н)

-

a) Уменьшение диаметра сферы

<51=0.82 TP^/D

-

b) Уменьшение диаметра цилиндра

52 =0.094'P/L ТЖ

(a) Сфера между двумя плоскостями

(b) Цилиндр между двумя плоскостями

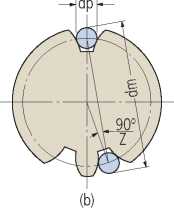

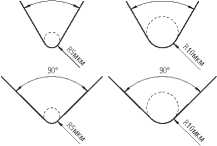

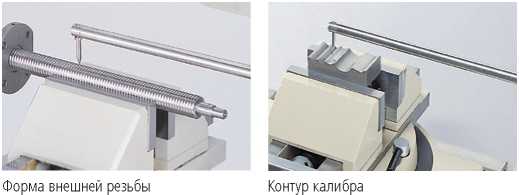

■ Измерение среднего диаметра резьбы

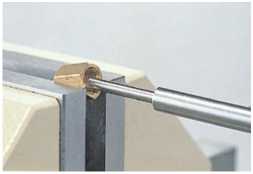

• Метод трёх проволочек

Средний диаметр резьбы винта может быть измерен методом трёх проволочек, как показано на рисунке.

Рассчитайте средний диаметр (Е) с помощью формул (1) и (2).

■ Длина общей нормали

Метрическая или унифицированная винтовая резьба (60о)

E=M-3d+0.866025P .......(1)

Резьба Витворта (дюймовая) (55о)

E=M-3.16568d+0.960491P .......

M

d = диаметр проволоки

E = средний диаметр резьбы

M= Показания микрометра по трём проволокам

P = шаг резьбы Пятка

(Для унифицированной резьбы необходимо преобразование дюймов в миллиметры).

|

Тип резьбы |

Оптимальный размер проволоки D |

|

Метрическая или унифицированная (60°) |

0.577P |

|

Резьба Витворта (55°) |

0.564P |

■ Погрешность при использовании метода трёх

проволочек

|

Причина погрешности |

Предупреждающие меры |

Возможная погрешность |

Возможная неустранимая погрешность |

|

Погрешность шага (измеря-емой детали) |

|

±18 мкм при допущении, что погрешность шага составляет 0,02мм. |

±3мкм |

|

Погрешность половинного угла (измеряемой детали) |

|

±0,3мкм |

±0,3мкм |

|

Из-за отклонения пятки |

|

±8мкм |

±1мкм |

|

Погрешность диаметра проволоки |

|

-3мкм |

-1мкм |

|

Накопленная погрешность |

В худшем случае +20мкм -35мкм |

При аккуратном измерении +3мкм -5мкм |

• Метод одной проволочки

Диаметр резьбы на метчиках с нечётным количеством канавок может измеряться при помощи микромера с клиновидной пяткой методом одной проволочки. Получите значение измерения (М1) и рассчитайте М при помощи формул (3) и (4).

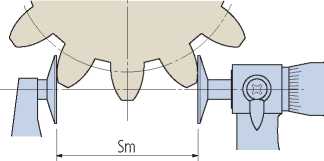

Формула для расчёта длины общей нормали (Sm):

Sm = m cos ao { п (Zm - 0.5) + Z inv ao } + 2Xm sin ao

Формула для расчёта количества зубьев в длине общей нормали (Zm):

Zm' = Z-K (f) + 0.5 ( Zm - ближайшее целое число к Zm'.) где, K (f) = — { sec ao V (1 + 2f) 2 - cos2 ao - inv ao - 2f tan ao}

и, f =-X

окр. среда 20°=0.014904 окр. среда 14.5°=0.0055448

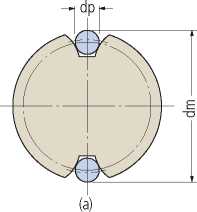

■ Измерение шестерен

Размер по роликам

Для шестерен с чётным количеством зубьев:

dm = dp + cOsr = dp +

z- m<os ao

cos0

m: модуль

ao : угол профиля

Z: количество зубьев

X: коэф. смещения исх. контура Sm: длина общей нормали Zm: количество зубьев в общей

нормали

Для шестерен с нечётным количеством зубьев: dm = dp + -TO'cosR°°) = dP + Z'mcOsO0ao 'cos (T)

однако,

dp

inv0 = - X = г - (1Г - i nvao ) +

Возьмите 0 (invo) из таблицы эвольвент.

2tanao

z

z: количество зубьев

ao: угол профиля зубьев m : модуль

X : коэффициент смещения исходного контура

М1 = Показания микрометра при измерении методом одной проволочки

D = диаметр шага метчика с нечётным количеством канавок

Метчик с тремя канавками: M = 3M1-2D...........................(3)

Метчик с пятью канавками: M = 2.2360M1-1.23606D.......(4)

Метчик

Проволочка

Затем подставьте рассчитанное значение М в формулу (1) или (2) для расчёта среднего диаметра резьбы (Е).

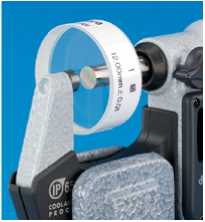

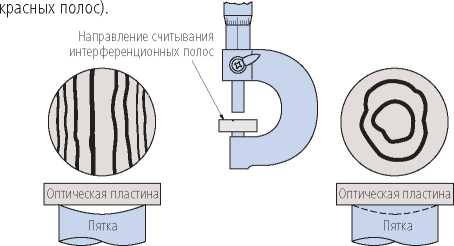

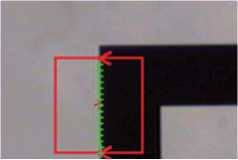

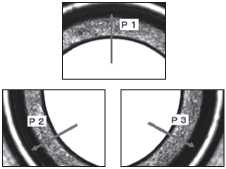

■ Проверка измерительных поверхностей микрометра на параллельность

на поверхности микрометри-

Параллельность можно оценить с помощью размещения оптической плоскопараллельной пластины между измерительными поверхностями. Сначала прижмите параллель к измерительной поверхности пятки. Затем замкните микрометрический винт на пластине, прилагая нормальное измерительное усилие и подсчитайте количество красных интерференционных полос на измерительной поверхности микрометрического винта в белом свете. Каждая полоса представляет собой различие по высоте в половину длины волны (0.32 мкм для красных полос).

На рисунке выше параллельность в приблизительно 1 мкм вычисляется следующим способом: 0.32мкм х 3 = 0.96 мкм.

■ Проверка измерительных поверхностей микрометра на плоскостностьПлоскостность можно оценить, используя оптическую плоскопараллельную пластину, прижатую к измерительной поверхности. Подсчитайте количество красных интерференционных полос на измерительной поверхности в белом свете. Каждая полоса представляет собой различие по высоте в половину длины волны (0.32 мкм для

Измерительная поверхность искривлена примерно на 1.3 мкм. (0.32 мкм х 4 парных красных полос).

Измерительная поверхность имеет впадину (выпуклость) высотой примерно 0.6 мкм. (0.32 мкм х 2 круговые полосы).

-

1. Внимательно выбирайте тип, измерительный диапазон, точность и другие характеристики инструмента, необходимого для ваших целей.

-

2. Перед тем, как произвести измерение, оставляйте микрометр и деталь при комнатной температуре на достаточное для выравнивания их температур время.

-

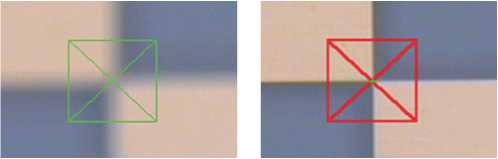

3. При считывании показаний со шкалы барабана смотрите прямо на контрольную линию.

Если смотреть на контрольную линию под углом, то возникает ошибка параллакса, из-за которой становится невозможным верное выравнивание положения отметок шкал и, следовательно, правильное чтение показаний.

(a) Взгляд на контрольную линию сверху

(c) Взгляд на контрольную линию снизу

(b) Взгляд на контрольную линию прямо

|

[_£?_ 0 | |

|

J=r 45 | |

|

нк ILV >- |

40 |

|

зе |

-

4. Протрите измерительные поверхности пятки и шпинделя безворсовыми салфетками и установите точку отсчёта (нуль) перед тем, как начать измерение.

-

5. Ежедневно стирайте пыль, стружку и другие загрязнения с периферийной и измерительной поверхностей микрометрического винта (шпинделя). Кроме того, необходимо стирать сухой тканью пятна и отпечатки пальцев со всех частей инструмента.

-

6. Используйте регулятор постоянного усилия правильно, так чтобы измерения выполнялись с приложением корректного измерительного усилия.

-

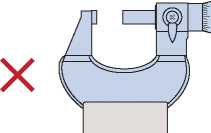

7. При закреплении микрометра на опорном стенде зажим должен располагаться по центру скобы микрометра. Не зажимайте инструмент слишком сильно.

-

8. Не роняйте микрометр и не допускайте ударов о другие предметы. Не применяйте излишнее усилие при враще-нии барабана. Если вы считаете, что микрометр мог по-лучить повреждения в результате неправильной эксплу-атации, перед дальнейшим его применением произведи-те проверку его точности.

-

9. После длительного хранения или при отсутствии защит-ной масляной плёнки нанесите на микрометр тонкий слой антикоррозионной смазки с помощью кусочка ткани, обмакнув ткань в смазку.

-

10. Советы по хранению микрометра:

Избегайте хранения микрометра под воздействием прямых солнечных лучей.

Храните микрометр в вентилируемой среде с низкой влажностью. Храните микрометр в незапылённом месте.

Храните микрометр в коробке или другом контейнере, который не следует располагать на полу.

При хранении микрометра всегда оставляйте зазор в 0.1-1 мм между измерительными поверхностями.

Не храните микрометр в закреплённом положении.

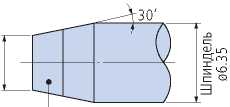

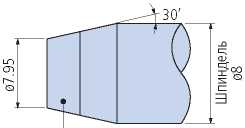

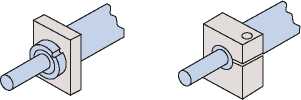

Микрометрические головки Ключевые факторы при выборе микрометрической головкиКлючевые факторы, которыми следует руководствоваться при выборе микрометрической головки: измерительный диапазон, измерительная поверхность шпинделя, стержень, градуировка, диаметр барабана, и т.д.

Простой стержень

Стержень с контргайкой

• Микрометрическая головка, оборудованная устройством стабилизации усилия (трещотка или фрикционный барабан), является рекомендованной для измерительных целей.

• При использовании микрометра в качестве стопора, или в случае если важно сэкономить пространство, наилучшим вариантом будет головка без трещотки.______ ____________

-

• Стержень, используемый в качестве опоры для микрометра, относится к «простому типу» или типу с зажимной гайкой, как показано на иллюстрации выше. Диаметр стержня соответствует номинальному метрическому размеру или размеру в дюймах с допуском h6.

-

• Стержень с зажимной гайкой позволяет быстро и надёжно закреплять головку микрометра. Преимущество простого стержня заключается в более широком применении и возможности мелкой регулировки положения в направлении оси при окончательной установке, хотя для этого требуется раздельное крепление зажима или крепление на клее.

-

• Универсальные крепления доступны в качестве дополнительных принадлежностей.

Плоская поверхность

7

Противоротационное приспособление

-

• Плоская измерительная поверхность часто требуется в том случае, если микрометрическая головка используется в качестве измерительного приспособления.

-

• В случае если микрометрическая головка используется в качестве подающего механизма, сферическая измерительная поверхность может свести к минимуму ошибки измерения, возникающие из-за отсутствия соосности (рис. А). Напротив, плоская поверхность микровинта подходит для сфер, таких как твердосплавный шарик (рис.В).

-

• Микрометрическая головка с невращающимся шпинделем или головка, оснащённая противоротационным приспособлением (Рис.С), может использоваться в том случае, если необходимо избежать скручивания детали.

-

• Если микрометрическая головка используется в качестве стопора, то наиболее надёжным будет сочетание плоской поверхности шпинделя и плоской контактной поверхности.

Рисунок A

Рисунок C

|

zT\ |

— | ||

|

Ф Ф |

ваз

-

• Микрометрическая головка с невращающимся шпинделем не производит скручивающее действие на деталь, что может быть важным фактором в ряде практических случаев.

-

• Головка стандартного типа имеет шаг 0.5 мм.

-

• Тип головки с шагом 1 мм: ускоренная настройка по сравнению со стандартным типом, нет вероятности ошибки считывания 0.5 мм. Высокая допускаемая нагрузка благодаря более крупной резьбе.

-

• Тип головки с шагом 0.25 мм или 0.1 мм. Этот тип является наиболее подходящим для малой подачи или тонкой коррекции положения.

Головка микрометра с устройством стабилизации усилия

Головка микрометра без устройства стабилизации усилия (без трещотки)

• Если микрометрическая головка используется в качестве стопора, то желательно пользоваться головкой с блокировкой микровинта, чтобы настройка не сбилась даже в результате неоднократной толчковой нагрузки.

-

• При выборе диапазона измерения микрометрической головки, предусмотрите адекватный интервал в зависимости от ожидаемой величины измерений. Для стандартных головок микрометра существует 6 вариантов хода, от 5 до 50 мм.

-

• Даже в том случае, если ход невелик, например 2 или 3 мм, более экономичным будет выбор 25-мм модели, при условии что достаточно пространства для её установки.

-

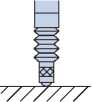

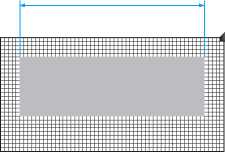

• Если требуется большой ход (более 50 мм), то параллельное использование концевой меры длины поможет увеличить измерительный диапазон. (Рис. D)

Рисунок D

Концевая мера

Ход микровинта

Полученный диапазон

• В да нном руководстве, диапазон (или предел хода) барабана указан пунктирной линией. Для пределов хода рассматривайте барабан так, как если бы он находился в положении, отмеченном линией, при проектировании оснастки.

• Специализированные микрометрические головки предназначены для манипуляторов и т.д., в случае если требуется ультратонкая подача или настройка микровинта.

• Диаметр барабана оказывает непосредственное влияние на его эффективность и «точность» позиционирования. Барабан с небольшим диаметром обеспечивает быстрое позиционирование, тогда как крупный барабан - более тонкое позиционирование и лёгкое считывание градуировки. Некоторые модели сочетают преимущества обоих типов: в них барабан грубой подачи (ускоритель) установлен на барабан большего диаметра.

-

• Для считывания показаний с головки механического микрометра требуется особое внимание, в особенности, если пользователь не знаком с моделью.

-

• «Нормальный» тип градуировки, идентичный градуировке микрометра для измерения наружных поверхностей, является стандартным. Для такого типа значения показаний возрастают по мере втягивания микровинта в тело микрометра.

-

• С противоположной стороны, «обратная градуировка» подразумевает возрастание значений шкалы по мере выдвижения микровинта из тела микрометра.

-

• «Двухсторонняя градуировка» предназначена для обеспечения измерений в обоих направлениях. При этом цифры стандартного направления окрашены в чёрный цвет, а обратного - в красный цвет.

-

• Микрометрические головки с механическим или цифровым дисплеем, обеспечивающие прямое считывание измеряемого значения, также доступны для применения. При их использовании не возникает ошибок считывания. Ещё одно преимущество заключается в том, что данные микрометра с цифровым дисплеем могут передаваться на компьютер для хранения и статистической обработки.

«Нормальный» тип градуировки

«Обратный» тип градуировки

«Двухсторонний» тип градуировки

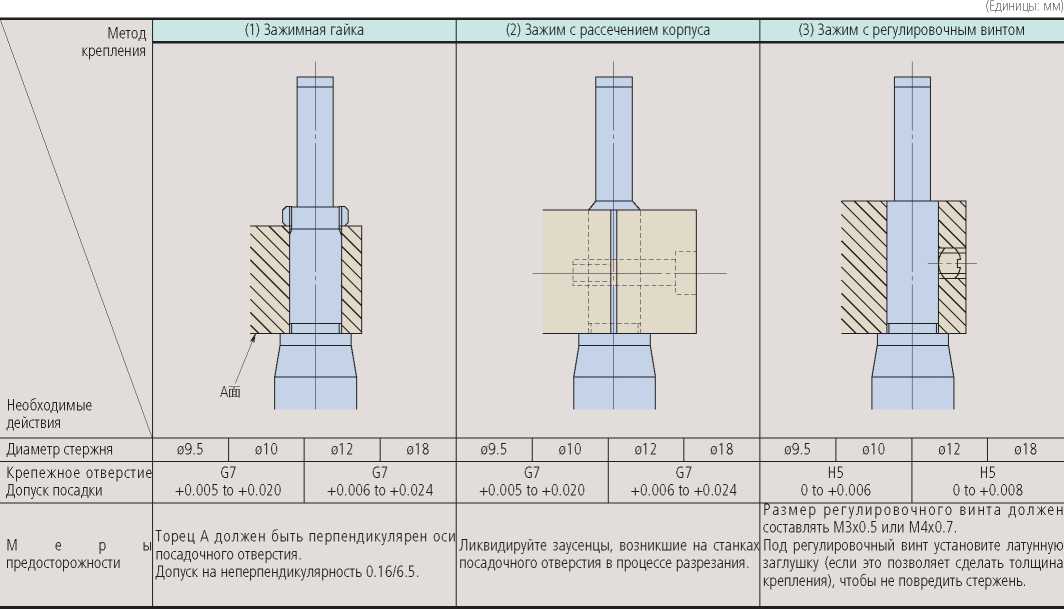

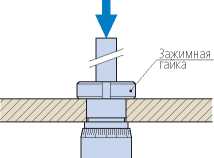

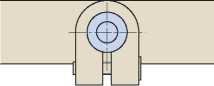

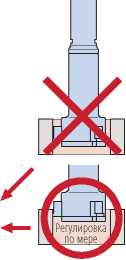

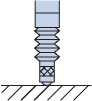

Микрометрическая головка должна крепиться по стержню в точно обработанном отверстии методом зажима без излишнего давления на стержень. Три наиболее распространенных метода крепления показаны ниже. Метод 3 не рекомендуется к применению. По возможности, используйте методы (1) и (2).

Максимальная допускаемая нагрузка микрометрической головки зависит в основном от метода крепления и от того, является нагрузка статической или динамической (например, при использовании в качестве стопора). Поэтому затруднительно определить нагрузочную способность каждого типа головок. Ниже приведены пределы нагрузки, рекомендованные Митутойо (при менее 100,000 оборотов для измерений в рамках диапазона точности), а также результаты тестов на статическую нагрузку с использованием малой микрометрической головки.

-

1. Рекомендованный максимальный предел нагрузки

Максимальный предел нагрузки

Стандартный тип

(spindle pitch: 0.5mm)

Приблизительно до 39,227Н / 4кгс *

Высокоэффективный тип

Шаг резьбы микровинта: 0.1 мм/0.25мм

Приблизительно до 19,613Н / 2кгс

Шаг резьбы микровинта: 0.5мм

Приблизительно до 39,227Н / 4кгс

Шаг резьбы микровинта: 1.0мм

Приблизительно до 58,840Н / 6кгс

Невращающийся микровинт

Приблизительно до 19,613Н / 2кгс

Серия 110 для ультратонкой подачи (с дифференциальным механизмом)

Приблизительно до 9,613Н / 2кгс

* Приблизительно до 19,613Н / 2кгс только для ультрамалых моделей

-

2. Тест на статическую нагрузку для микрометрических головок (с использованием 148-104 / 148-103)

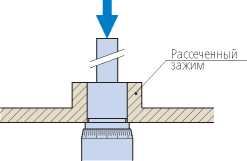

(1) Зажимная гайка

(2) Рассеченный зажим

(3) Зажим с регулировочным винтом

P

P

P

Метод испытания

Микрометрические головки были установлены согласно приведённым иллюстрациям, затем было измерено статическое усилие, приложенное в направлении Р, достаточное для повреждения головки или выталкивания её из крепления. (В данном тесте оценка точности не проводилась).

|

Метод крепления |

Нагрузка, достаточная для повреждения / смещения * |

|

(1) Зажимная гайка |

Повреждение основного элемента происходит при усилии в 8.63-9.8кН (880-1000 кгс) |

|

(2) Рассеченный зажим |

Основной элемент выталкивается из крепления при усилии 0.69-0.98 кН (70-100 кгс) |

|

(3) Зажим с регулировочным винтом |

Повреждение регулировочного винта происходит при усилии в 0.69 -1.08кН (70-110 кгс) |

*Данные значения нагрузок могут использоваться только в качестве приблизительного ориентира.

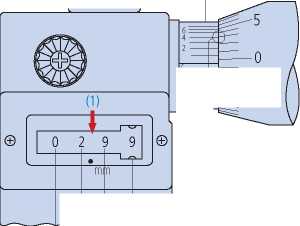

Цена деления 0.005 мм

(1) Внешняя втулка 35 мм

(2) Барабан 0.015 мм

Результат 35.015 мм

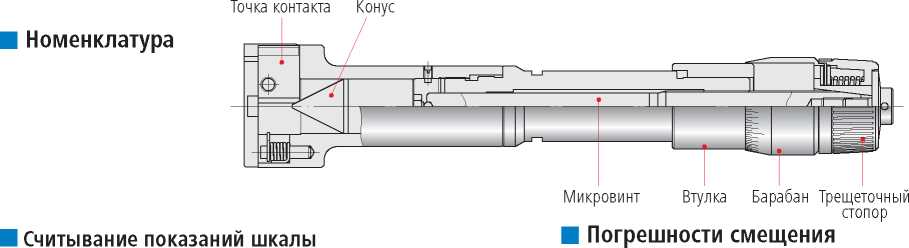

I Внутренний измеряемый диаметр

L: Длина, измеренная

с осевым смещением Х

X: Смещение осевого направления

Д/: Погрешность измерения ^: L-/=^+X2 —

е Внутренний измеряемый диаметр

L: Длина, измеренная

с радиальным смещением Х

X: Смещение радиального направления Д/: Погрешность измерения Д/: L-/=^-X —

При использовании нутромера Holtest значение измерения по всей поверхности пятки отличается от значения измерения на конце пятки из-за конструктивных особенностей инструмента. Настройте точку отсчёта при тех же условиях, при которых будет выполняться измерение.

При использовании конца пятки для измерения, перенастройте точку отсчёта соответствующим образом.

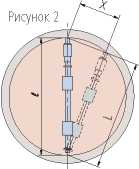

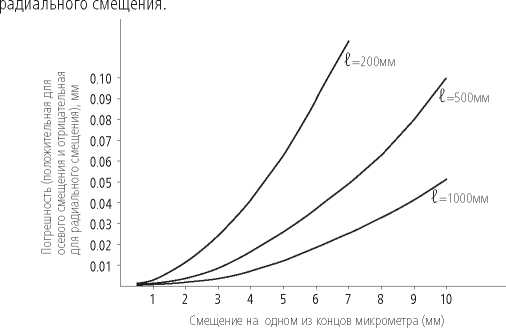

В случае смещения нутромера в осевом или радиальном направлении на расстояние смещения Х при выполнении измерения, как показано на рис. 1 и 2, возникнет погрешность измерения в соответствии с закономерностью, проиллюстрированной на графике ниже (график построен по приведённым выше формулам). Ошибка является положительной в случае осевого смещения и отрицательной в случае

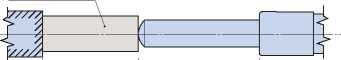

При горизонтальном положении стандартной балки или микрометрического нутромера с опорой на две точки самым простым способом, балка прогибается под собственным весом. Форма прогиба зависит от расположения точек опоры. Существуют два расстояния между опорными точками, позволяющие эффективно контролировать описанный эффект деформации (см. ниже).

_______________i______________

Точки Бесселя (а = 0.559/)

___________i____________

Точки Эйри (а = 0.577()

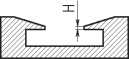

н

Концы балки (или нутромера) можно выровнять точно по горизонтали, размещая точки опоры симметрично, как показано на рисунке выше. Эти точки известны как «Точки Эйри» и обычно используются для обеспечения параллельности торцев балки друг к другу, что позволяет правильно определить длину.

Изменения длины балки (или нутромера) из-за прогибания можно свести к минимуму, размещая две опоры симметрично, как показано на втором рисунке. Такие точки известны как «Точки Бесселя» и могут быть полезны при использовании длинного микрометрического нутромера.

■ Ошибка измерения, вызванная изменением температуры микрометраТеплопередача от руки рабочего к нутромеру должна быть сведена к минимуму для избегания значительных погрешностей измерения, возникающих при различии температур детали и нутромера. Если в процессе измерений необходимо удерживать нутромер в руке, то используйте перчатки или держите инструмент за специальные изолированные участки (при их наличии).

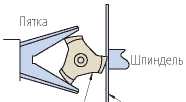

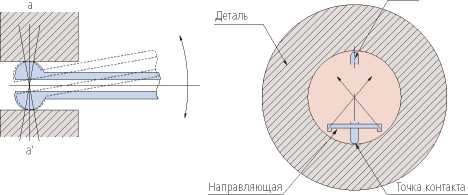

• Индикаторные нутромеры Митутойо для малоразмерных отверстий имеют контактные элементы с высокой кривизной, что позволяет с лёгкостью измерять с их помощью истинный диаметр отверстия (в направлении а-а'). Истинный диаметр - это минимальное значение, отображаемое на аналоговом индикаторе при раскачивании нутромера в направлении, показанном стрелками. ПятПкаятка

• Направляющая пластина с пружинным механизмом двухточечного нутромера Митутойо автоматически обеспечивает радиальную соосность, поэтому для определения истинного диаметра достаточно раскачивания инструмента в осевом направлении (считывается минимальное значение).

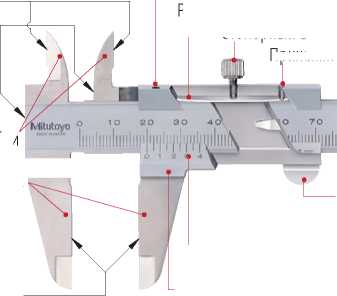

Нониусный штангенциркуль

Внутренние измерительные поверхности

Поверхности для измерений ступеней

Внутренние губки

Регулировочный винт рамки

Рамка, ползунок

Стопорный винт Прижимной винт рамки

Штанга Стопор, ползунок

во ОО 1ОО НО 120 130 140 180 <Л$) 150 •

• ■ а 4

Поверхности для

Внешние губки

Ролик

~ Нониусная шкала Ползунок

р

Основная шкала

Опорная поверхность

измерений глубины

Глубиномер

Внешние измерительные поверхности

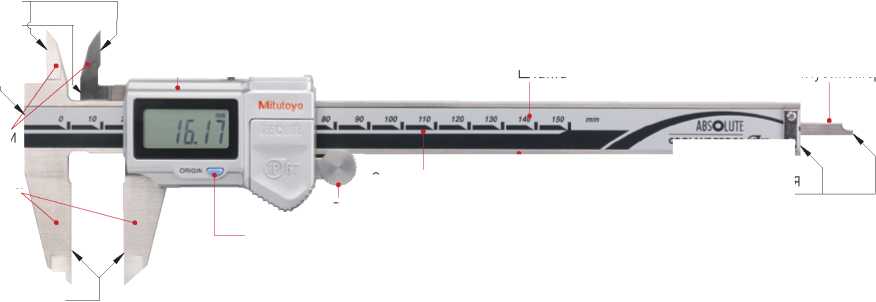

Штангенциркуль Absolute Digimatic

Внутренние измерительные поверхности

Поверхности для

Внутренние губки

Внешние губки

Ползунок Стопорный винт

Глубиномер

X |— Разъём вывода данных

Штанга

измерений ступеней

Ролик

Кнопка установки ZERO/ABS. (НУЛЬ/АБС.)

Основная шкалаОпорная поверхность Поверхности для измерений глубины

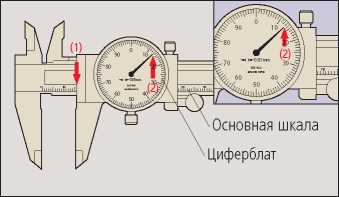

Циферблатный штангенциркуль

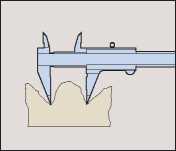

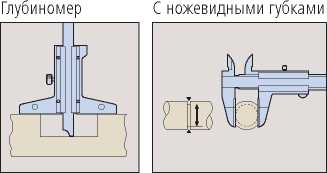

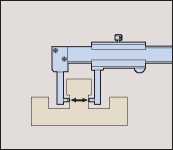

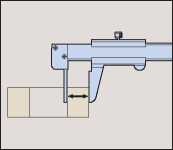

3. Измерение ступени

2. Внутреннее измерение

Цена деления 0.05 мм

(1) Показания оновной шкалы 4.00 мм

(2) Показания нониусной шкалы 0.75 мм

Результат 4.75 мм

Цена деления 0.05 мм

(1) Показания оновной шкалы 16

(2) Показания циферблата 0.13 Результат 16.13 мм

мм мм

Замечание: Слева вверху, 0.75мм (2) следует считывать в положении, когда линия градуировки основной шкала совпадает с линией градуировки нониусной шкалы.

4. Измерение глубины

С губками точечного типа С выступающей губкой

Для измерения неровных поверхностей

Для измерений

глубины

Для измерения диаметра узких канавое

С губками для пазов

С цилиндрической губкой

Для измерения ступенчатых поверхностей

Для внешних измерений, например, толщины шейки выточки

Для измерения толщины труб

Нониусная шкала нанесена на ползунок штангенциркуля. Каждое её деление на 0.05 мм короче, чем одно 1-мм деление основной шкалы. Это означает, что при открывании губок штангенциркуля каждое последующее движение на 0.05 мм переводит соответствующую линию нониусной шкалы в положение совпадения с линией основной шкалы и таким образом показывает количество единиц в 0.05 мм, которые необходимо сложить (хотя для удобства использования шкала проградуирована в долях миллиметра). Кроме того, одно деление нониусной шкалы может быть на 0.05 мм короче двух делений основной шкалы, в результате чего получается длинная нониусная шкала. Такую шкалу легче считывать, но принцип и градуировка остаются такими же.

• Стандартная нониусная шкала

(цена деления 0.05 мм)

• Длинная нониусная шкала

(цена деления 0.05 мм)

0 10 20

8 10

30

0.05мм

40

30 40 50 60 70

о 12 3^4 5 6 7 8 9 Io

39

Показание 1.45 мм

Показание 30.35 мм

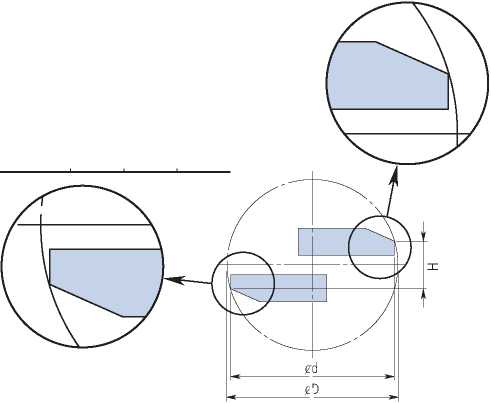

Структурная погрешность d возникает при измерении внешнего диаметра малых отверстий.

Истинный внутренний диаметр

Измеренный внутренний диаметр

Погрешность измерения (0D - 0d) Истинный диаметр (0D: 5мм)

0D

0d

Ad

0d

0D

|

H |

0.3 |

0.5 |

0.7 |

|

Ad |

0.009 |

0.026 |

0.047 |

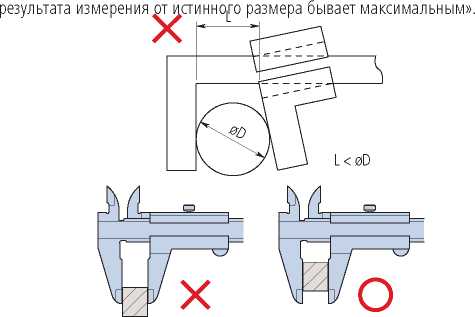

Для приблизительного измерения крупных деталей обычно используются стальные линейки, но если требуется большая точность измерения, применяется длинный штангенциркуль. Этот инструмент является удобным в использовании, но тем не менее требует определённой внимательности при работе с ним. Во-первых, необходимо уяснить, что между разрешением и точностью нет связи (см. подробности в таблице значений нашего каталога). Разрешение является постоянным, тогда как получаемая точность измерения существенно колеблется в зависимости от способа использования штангенциркуля.

Метод измерения данным инструментом является не вполне надёжным, поскольку деформация основной штанги вызывает значительную долю ошибки измерения, и точность измерения в большой степени зависит от метода опоры штангенциркуля. Также важно не прилагать слишком большое измерительное усилие при работе с измерительными поверхностями для внешних диаметров, так как они находятся на наибольшем расстоянии от основной штанги и поэтому степень ошибки при таком измерении является максимальной. Такие предосторожности важны также при использовании концов поверхностей для внешних измерений штангенциркулей с длинными измерительными губками.

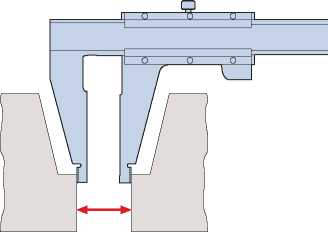

■ Измерение внутренних поверхностей с помощью штангенциркуля с заострёнными губкамиПоскольку поверхности штангенциркуля для внутренних измерений находятся на концах губок, на параллельность измеряемых поверхностей существенно влияет измерительное усилие, и это становится значимым фактором, определяющих достижимую точность измерения.

В противоположность стандартному штангенциркулю, штангенциркуль с заострёнными губками не подходит для измерения отверстий малого диаметра, т.к. его измерительный диапазон ограничен размером ступенчатых губок, но, как правило, такие измерения с помощью именно этого инструмента не производятся. Естественно, радиус кривизны поверхностей для внутренних измерений всегда является достаточно малым для обеспечения верного измерения диаметра отверстий вплоть до нижнего предела (смыкание губок).

Штангенциркули Митутойо с заострёнными губками оснащены дополнительной шкалой на ползунке, предназначенной для измерен ия внутренних поверхностей. Таким образом, показания могут считываться напрямую, без необходимости вычислений, так же как и размеры внешних поверхностей. Это полезное свойство устраняет возможность ошибки, возникающей из-за необходимости прибавления толщины губок на одношкальном штангенциркуле.

|

Только для внутре / . | ||

|

г — |

- • | |

|

so? |

О 9 К |

•1 Т? t. *4 f |

|

• Ml. |

14 ’ЧЧЧ’ | |

|

■' ® | ||

|

Только для внешних | ||

-

1. Потенциальные причины погрешностей

Ряд факторов может вызывать погрешности при измерении штангенциркулем. Главные факторы - это эффект параллакса, избыточное измерительное усилие из-за несоответствия штангенциркуля принципу Аббе, дифференциальное тепловое расширение из-за разницы температур штангенциркуля и детали, и влияния толщины ножевидных измерительных поверхностей и зазора между этими поверхностями во время измерения диаметра малого отверстия. Хотя есть и другие факторы погрешности, такие как точность градуировки, прямолинейность опорного края, плоскостность основной шкалы на основном лезвии и перпендикулярность губок, но именно упомянутые выше факторы вошли в допуски инструментальной погрешности. Поэтому данные факторы не составляют проблемы до тех пор, пока штангенциркуль соответствует допускам инструментальной погрешности. Очень важны правила эксплуатации штангенциркуля, составленные для того, чтобы покупатель мог оценить возможные причины ошибки, вызванные структурными особенностями штангенциркуля, до его первого применения. Эти правила описывают измерительное усилие и гласят, что «поскольку штангенциркуль не оснащён стабилизатором измерительного усилия, при измерении детали требуется приложение равномерного и достаточного усилия. Особое внимание требуется при измерении вершиной или ножкой губок, так как в таких случаях отклонение

-

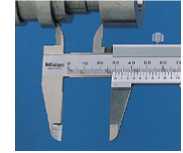

2. Измерение внутренних поверхностей

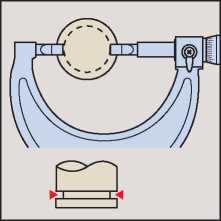

Введите губки для измерения внутренних поверхностей на максимальную глубину до выполнения измерения. Считывайте максимальное значение при выполнении внутренних замеров. Считывайте минимальное значение при измерении ширины канавки.

-

3. Измерение глубины

Считывайте минимальное значение при измерении глубины.

-

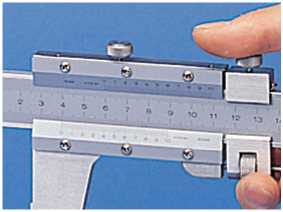

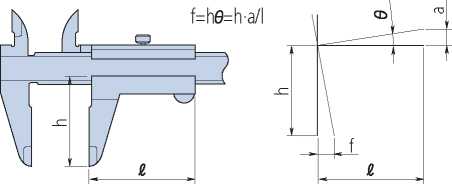

4. Ошибка параллакса при считывании показаний шкал

При проверке совпадения линий нониусной и основной шкал смотрите на линии нониусной шкалы прямо сверху. Если смотреть на нониусную шкалу под углом (А), то фактическое совпадение шкал не наблюдается из-за АХ, возникающего благодаря эффекту параллакса, как показано на рисунке ниже. Этот эффект возникает из-за существования перепада высоты (Н) между плоскостями нониусной и основной шкал, что приводит к ошибке считывания измеряемого значения.

-

5. Погрешность наклона подвижной губки

Если подвижная губка теряет параллельность с фиксированной губкой, будь то из-за избыточного измерительного усилия, приложенного к ползунку, или из-за недостатка прямолинейности опорного края штанги, то имеет место погрешность измерения, как показано на рисунке ниже. Такая погрешность может быть существенной, поскольку в таком случае штангенциркуль не подчиняется принципу Аббе.

Пример: Допустим, что отклонение губок из-за нажима ползунка составляет 0.01 мм в 50 мм, а губки для внешних измерений находятся на глубине 40 мм, тогда погрешность (на концах губок) составит (40/50)х0.01мм = 0.008 мм

Если ведущая сторона изношена, тогда погрешность может происходить даже при приложении правильного измерительного усилия.

-

6. Связь между измерением и температурой

Основная шкала штангенциркуля выгравирована (или нанесена) на нержавеющей стали, и хотя линейный коэффициент теплового расширения равен таковому у самого распространенного материала детали (сталь), т.е. (10.2±1)х10-6 / К, необходимо отметить, что на другие материалы детали, температура воздуха в комнате и температура детали могут оказывать значительное влияние на точность измерения.

-

7. Правила эксплуатации

Губки штангенциркуля являются заострёнными, поэтому с инструментом нужно обращаться осторожно, во избежание травмы.

Старайтесь не повредить шкалу цифрового штангенциркуля; не делайте на ней инвентарных и других отметок электронным маркером.

Не подвергайте штангенциркуль ударам о твёрдые поверхности и не роняйте его на верстак или пол.

-

8. Техническое обслуживание поверхностей скольжения штанги и измерительных поверхностей

Перед использованием штангенциркуля вытирайте пыль и грязь с поверхностей скольжения и измерительных поверхностей сухой мягкой тканью.

-

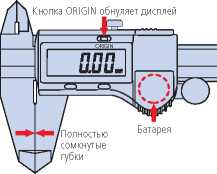

9. Проверка и настройка точки отсчёта до начала эксплуатации

Очистите измерительные поверхности, зажав лист чистой бумаги между губками для измерения внешних поверхностей, и затем медленно вытягивая его из губок. Перед применением штангенциркуля сомкните губки и удостоверьтесь, что нониусная шкала (или дисплей) показывает нуль. При использовании штангенциркуля Digimatic переустановите точку отсчёта (кнопка ORIGIN) после замены батареи.

-

10. Облуживание после применения

После применения штангенциркуля полностью сотрите с него воду и масло. Затем нанесите тонкий слой антикоррозионной смазки и дайте высохнуть перед укладкой на хранение. Необходимо стереть воду и с водонепроницаемого штангенциркуля, т.к. он также подвержен коррозии.

-

11. Правила хранения

Избегайте хранения под действием прямых солнечных лучей, в условиях высоких или низких температур и высокой влажности. Если цифровой штангенциркуль не планируется использовать более трёх месяцев, необходимо извлечь батарею перед укладкой на хранение. Не оставляйте губки штангенциркуля полностью сомкнутыми на время хранения.

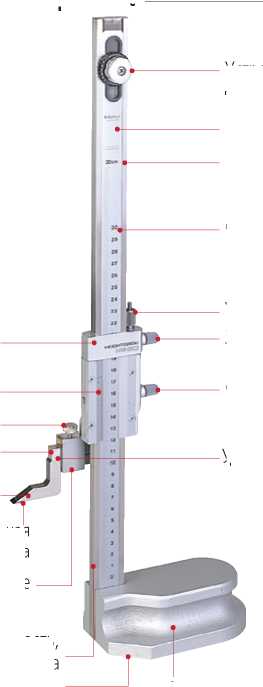

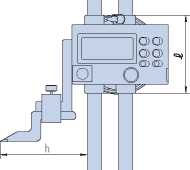

■ Номенклатура Нониусный штангенрейсмас

Ползунок

Нониусная шкала

Зажим щупа Измерительный щуп и метчик Метчик

Измерительная поверхность щупа Крепление

Опорная поверхность, стойка Опорная поверхность

Штанга

Колонна

Основная шкала

Удлинитель щупа—

Стопорный механизм

Устройство микроподачи для основной шкалы

Устройство микроподачи

Зажим

Основание

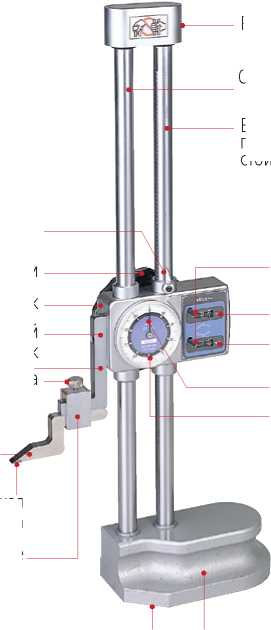

Механический цифровой штангенрейсмас

Метчик

Измерительная поверхность щупа Крепление

Распорка

Кнопка сброса

Верхний счетчик

Нижний счетчик

Основная стойка

Вспомогательная стойка

Стрелочный указатель

Лицевая шкала

Опорная поверхность Основание

Колонна

Стопорный механизм

Рукоятка подачи

Ползунок Измерительный щуп и метчик Зажим щупа

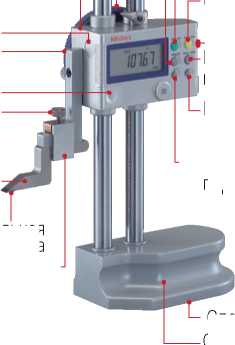

Штангенрейсмас Digimatic

Распорка

Основная

стойка Колонна Вспомо

гательная стойка

Рукоятка подачи

Ползунок

Разъем контактного датчика Измерительный щуп и метчик Крышка батареи Зажим щупа

Метчик

Измерительная поверхность щупа Крепление----

---Режим настройки, компенсация диаметра шарика

— Кнопка ВКЛ/ВЫКЛ

--------------------------Разъем вывода

Информационная кнопка/ Digimatic

кнопка удержания

Кнопка предустановки числа вверх/вниз

Кнопка установки ZERO/ABS. (Нуль/АБС.)

— Переключатель направления/Кнопка цифрового переключения, предустановка

Опорная поверхность

Основание

Регулировочное колесико Стопорный рычаг ползунка Эргономичная опора

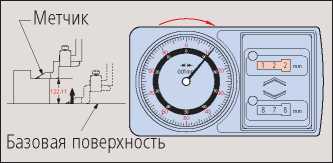

■ Считывание показаний Нониусный штангенрейсмас

(2) Нониусная шкала 0.36 мм

Результат 79.36 мм

■ Общие замечания по применению штангенрейсмасовМеханический цифровой штангенрейсмас Измерение вверх от опорной поверхности

Счетчик 122 мм

Циферблат 0.11 мм

Результат 122.11 мм

Измерение вниз от опорной поверхности

Счетчик 124 мм

Циферблат 0.11 мм

Результат 124.11 мм

-

1. Потенциальные причины погрешостей

Как и при работе со штангенциркулем, факторы, вызывающие ошибки при измерении, включают эффект параллакса, избыточное измерительное усилие из-за несоответствия высотомера принципу Аббе, а также дифференциальное тепловое расширение из-за разницы температур высотомера и детали.

Существуют также и другие факторы погрешности, причиной которых является особенность конструкции штангенрейсмаса. В частности, перед использованием прибора следует ознакомиться с описанными ниже факторами погрешности, относимыми к искривлениям базового края и неточной установке метчика.

-

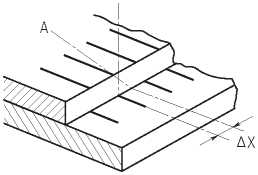

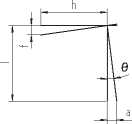

2. Искривление базового края (колонны) и неточность установки метчика

Как и при работе со штангенциркулем, и как показано на следующем рисунке, погрешности измерения происходят при применении высотомера с искривленной базовой колонной, направляющей ползунок. Эта ошибка может быть представлена той же формулой, которая используется для вычисления ошибок при несоответствии принципу Аббе. f = h 0= h-|-

Установка метчика (или индикатора рычажного типа) требует аккуратности, так как это влияет на размер погрешности, возникающей при искривлении базовой колонны с увеличением значения h в вышеуказанной формуле. Другими словами, при использовании дополнительного длинного метчика или рычажного циферблатного индикатора, погрешность увеличивается.

Например: Влияние положения измерительного наконечника

При h= 150 мм, погрешность в 1.5 раза больш( чем при h= 100 мм

|

---1 О О ||0)О | ||

|

Z3 | ||

-

3. Подъем опоры с опорной поверхности

При настройке высоты метчика с помощью измерительного блока, либо рельефностью рабочей детали, опору можно поднять с поверхности пластины, если на ползунок действует избыточная сила тяжести, что приводит к ошибочным измерениям. Для точной установки двигайте ползунок медленно вниз, двигая при этом кончик метчика вверх и вниз по поверхности измерительного блока (или по детали). Настройка верна, когда метчик чувствуется при легком касании поверхности. Перед использованием необходимо также убедиться в том, что поверхность плиты и базовая поверхность опоры штангенрейсмаса не имеют загрязнений и неровностей.

-

4. Отношение между точностью и температурой

Штангенрейсмасы изготавливают из различных материалов. Следует заметить, что некоторые сочетания материалов детали, комнатной температуры и температуры рабочей детали могут влиять на точность измерений, в случае если это влияние не допускается корректировочными расчетами.

-

5. Кончик разметчика штангенрейсмаса очень острый, и с ним следует обращаться аккуратно во избежание получения травмы.

-

6. Старайтесь не повредить цифровую шкалу прибора; не наносите на нее инвентарных и других отметок электронным маркером

-

7. Обращайтесь с штангенрейсмасом с предельной аккуратностью, не допускайте его падения или ударов о твердые поверхности.

-

1. Содержите колонну, направляющую ползунок, в чистоте. Скопление грязи и пыли на колонне приводит к затруднению скольжения, что приводит к ошибкам в настройке и измерении.

-

2. При использовании метчика необходимо надежно заблокировать ползунок в положении при помощи зажимов. Рекомендуется проверить установку после блокировки, так как на некоторых штангенрейсмасах при блокировке установка может слегка измениться. В таком случае следует учитывать эту особенность при настройке и устанавливать соответствующие меры.

-

3. Параллельность между измерительной поверхностью метчика и опорной поверхностью должна быть 0.01 мм или меньше.

Перед началом операций измерения удалите все загрязнения и неровности на базовой поверхности при установке метчика или индикатора рычажного типа. Во время проведения измерений метчик и другие детали должны быть надежно зафиксированы в установленном положении.

-

4. В случае если основная шкала высотомера не зафиксирована, установите ее в начало отсчета и надежно затяните фиксирующие гайки.

-

5. Не следует пренебрегать погрешностями, возникающими из-за эффекта параллакса. При считывании показаний, смотрите на показания шкалы всегда под прямым углом.

-

6. Обслуживание прибора после использования: Полностью вытрите любое масло или влагу. Нанесите тонким слоем антикоррозийное масло и высушите перед хранением.

-

7. Замечания по хранению:

Избегайте при хранении прибора воздействия на него прямых солнечных лучей, высоких и низких температур и повышенной влажности.

Если цифровой штангенрейсмас не используется более трех месяцев, выньте батарейки перед хранением.

Если у вас есть защитный чехол, наденьте его для хранения для предотвращения налипания пыли на колонну.

На 17-ой Генеральной Конференции по Мерам и Весам в 1983 году было принято новое определение метра как расстояния,

проходимого лучом света в вакууме за интервал времени 1/299 792 458 долю секунды. Концевые меры длины являются практическим исполнением этой единицы, и в этом качестве широко используются в промышленности.

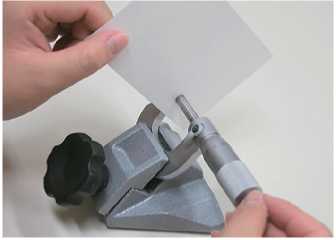

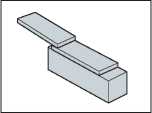

■ Отличная притирка концевых мер длины• Притирку следует осуществлять в чистом месте на мягкой

поверхности - если мера выскользнет из руки и упадет, то не

повредится.

-

• Сотрите масляную пленку с мер длины мягкой тканью,

пропитанной петролейным эфиром.

-

• После этой «грубой» чистки поверхности очищаются при

помощи косметической щетки, намоченной петролейным эфиром, а затем обдуваются вентилятором.

-

• Не используйте для очистки спирт или обычный бензин; обычный бензин содержит множество примесей, а в спирте есть компоненты воды, которые могут вызвать коррозию.

-

• Наиболее подходящими для протирания концевых мер длины являются салфетки из микроволокна.

-

• Осмотрите очищенные концевые меры длины на предмет ржавчины и царапин.

-

• Если на измерительной поверхности есть какие-либо неровности, зачистите их при помощи специального камня СотБ^н для концевых мер. Трите меру о камень Сeraston без сильного давления.

• В случае если измерительные поверхности находятся в хорошем состоянии, но все еще трудно осуществлять притирку, можно протереть измерительную поверхность медицинской хлопчатобумажной ватой - ее маслянистые компоненты образуют тонкую пленку, тем самым улучшая схватывание измерительных поверхностей.

На рисунке ниже показана степень размерных изменений при обращении со стальной мерой с толщиной 100 мм голыми

Период времени (минуты)

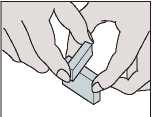

с.Притирка концевых мер

небольшой толщины

a. Притирка концевых мер большой толщины

Ь.Притирка меры большой толщины с тонкой

Положите тонкую меру длины на меру большей толщины

Установите меры крест-накрест под углом 90 о

Вращайте меры длины, применяя незначительную силу.

Сдвигайте тонкую концевую меру с нажимом по всей поверхности контакта.

Затем осуществите притирку другой тонкой концевой меры поверх первой меры.

Протрите открытые поверхности и продолжите складывать меры в блок описанным выше образом, пока не сложите ее до конца.

Колпачок

Зажим

Ограничитель

Стрелочный указатель

Оправка

Счетчик оборотов

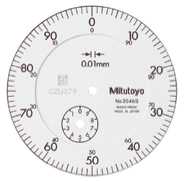

0.01mm

Mitutoyo

N0XM6S

Стержень--------------

Плунжер

Измерительный наконечник

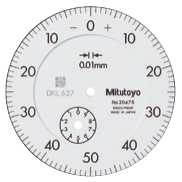

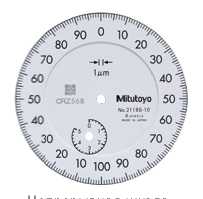

■ Циферблатные шкалы с делением0.01мм

Симметричная шкала

(Многооборотная)

0.001мм

Симметричная шкала

(Многооборотная)

Непрерывная шкала (Двунаправленная градуировка)

Mitutoyo

Симметричная шкала

(Однооборотная)

Непрерывная шкала (Двойная цена деления шкалы)

Симметричная шкала

(Однооборотная)

Непрерывная шкала: Для прямого считывания показаний

Симметричная шкала: Считывание значения отклонений от базовой поверхности

Реверсивная шкала: Для измерения глубиномером и нутромером Однооборотная шкала: Для безошибочного определения малых отклонений

■ Установка индикатора

|

Крепление по стержню |

Метод |

Зажим стержня f при помощи болта |

Зажим стержня при z помощи разъемногоТ хомута |

л |

|

Заметка |

|

• Допуск на установочное отверстие: 08G7(от +0.005 до 0.02) | ||

|

Крепление по проушине |

Метод |

П Болт M6 ||^ Шайба | ||

|

Заметка |

(При транспортировке проушины находятся в горизонтальном положении.)

| |||

М2.5 х 0.45

плунжер

М2.5 х 0.45, глубина 7м

Участок неполной резьбы Глухое отверстие 03, глубина 1мм должен быть менее 0.7 мм

• Винтовая резьба стандартная M2.5x0.45 (Длина: 5 мм).

• Участок неполной резьбы у основания винта должен быть менее 0.7 мм при установлении точки контакта.

■ Влияние положения на измерительное усилие|

Положение |

Замечания |

|

Измерительный наконечник направлен вниз (стандартное положение) В |

— |

|

/^/^/^/ОСНование/^/^/^ | |

|

Положение с горизонтально направленным плунжером |

Если измерение проводится с плунжером в горизонтальном положении или измерительным наконечником в положении вверх, измерительное усилие будет меньше, чем в случае, когда измерительный наконечник направлен вниз. В этом случае обязательно проверьте работоспособность и повторяемость индикатора или цифрового дисплея. За информацией по эксплуатационным характеристикам в зависимости от положения цифровых индикаторов и циферблатных измерительных приборов обратитесь к описанию приборов в общем каталоге. |

|

(боковое положение) 7/////// 7 //////////// | |

|

Измерительный наконечник направлен вверх «ктЖ (положение вверх-дном) □ |

Технические характеристики в диапазоне 0.2 мм с конца хода не гарантируются для цифровых индикаторов.

При установке точки отсчета или предустановке определенного значения, обязательно поднимите шпиндель не менее чем на 0.2 мм от конца хода.

■ Уход за плунжером-

• Не смазывайте плунжер. Это может стать причиной налипания пыли, приводящей к неисправности.

-

• Если движение плунжера затруднено, протрите верхнюю и нижнюю поверхности плунжера сухой или пропитанной спиртом тканью. Если его движение не улучшилось, обратитесь в компанию Mitutoyo для ремонта.

-

• Перед осуществлением измерений или калибровки убедитесь в плавности хода плунжера и постоянстве точки отсчета.

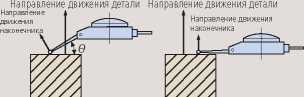

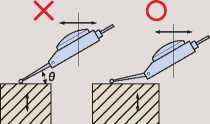

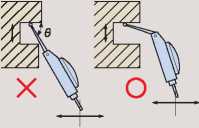

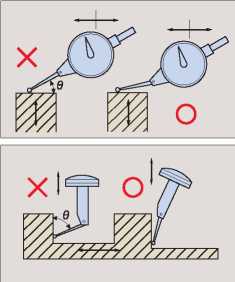

Всегда минимизируйте угол между направлениями движения.

L1 : результат измерения

L2 : показание

L1=L2xCos0

Показания любого индикатора не будут точным измерением, если направление его измерений не будет совпадать с желаемым направлением измерений (эффект косинуса). Поскольку направление измерения циферблатных индикаторов перпендикулярно линии, проходящей через точку касания и точку вращения измерительного наконечника, этот эффект можно уменьшить до минимума, установив измерительный наконечник под минимальным углом 0 (как показано на рисунках). При необходимости показания индикатора можно скорректировать с учётом значения угла 0 при помощи приведённой ниже таблицы.

Результат измерения = указанная величина x компенсационное значение.

Компенсация для угла, отличного от нуля

|

Угол |

Коэффициент |

|

10° |

0.98 |

|

20° |

0.94 |

|

30° |

0.86 |

|

40° |

0.76 |

|

50° |

0.64 |

|

60° |

0.50 |

Примеры

Если циферблат показывает 0.200мм при различных углах, то результатом измерений будут следующие значения:

Для = 10°, 0.200 мм х.98 = 0.196 мм

Для = 20°, 0.200 мм х.94 = 0.188 мм

Для = 30°, 0.200 мм х.86 = 0.172 мм

Примечание: Для автоматической компенсации любого угла 0 от 0 до 30° можно применять наконечник сложной формы. (Такие наконечники изготавливаются под заказ).

Головка

■ Простой стержень и

Для установки головки датчика для линейных измерений можно использовать стрежень простого типа либо стержень с зажимной гайкой, как показано на рисунке ниже. Стержень с зажимной гайкой обеспечивает быстрый и надежный зажим головки датчика. Преимущество простого стержня состоит в более широком применении и легкой настройке положений в осевом направлении конечной установки, но при этом требуется зажим двойного крепления или связующего крепления. Однако следите за тем, чтобы не применять чрезмерное усилие к стержню.

Значение индикации можно установить на 0 (нуль) при любом

положении наконечника.

0.000

0.000

Стержень с зажимной гайкой Простой стержень

■ Измерительное усилие

Любое числовое значение может быть установлено на индикаторном

устройстве для установки точки отсчета от этого значения.

Это сила, действующая на деталь во время измерения со стороны наконечника линейного датчика, выраженная в ньютонах.

Метод измерения, при котором размер детали определяется замером разницы между фактическим размером детали и эталонным образцом, обладающим номинальным размером детали.

■ Класс защиты от загрязнений (IP)Класс защиты IP54

База

+/-

h

|

Тип |

Класс |

Описание |

|

Защита от воздействия человека и посторонних предметов |

5: Пылезащи щенный |

Защита от вредной пыли |

|

Защита от воздействия влаги |

4: Защита от брызг |

Водные брызги, падающие на корпус прибора из любого направления, не оказывают негативного воздействия |

Класс защиты IP66

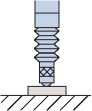

Индикаторное устройство может сохранять максимальное (MAX) и минимальное (MIN) значения, а также величину MAX - MIN при измерении.

|

Тип |

Класс |

Описание |

|

Защита от воздействия человека и посторонних предметов |

6: Пыленепроницаемый |

Полная защита от пылевого загрязнения |

|

Защита от воздействия влаги |

6: Водонепроницаемый |

Водные струи, направленные на корпус прибора из любого направления, не оказывают негативного воздействия |

Значениебиения (TIR) = MAX - MIN

-

• Вставьте стержень прибора в зажим измерительного прибора или стенда и затяните зажимной винт.

-

• Обратите внимание на то, что чрезмерная затяжка стержня может вызвать проблемы в работе стержня.

-

• Не используйте метод установки, при котором стержень зажимается непосредственно винтом.

-

• Закрепляйте датчик только за стержень.

-

• Установите головку прибора таким образом, чтобы она находилась на одной линии с требуемым направлением измерения. Установка головки под углом к этому направлению приведет к погрешности измерения.

-

• Старайтесь не прилагать усилие к прибору через кабель.

Вставьте стержень в предназначенную для этого подставку или крепление.

Рекомендованный диаметр отверстия крепления: 15 мм +0.034/-0.014

-

• Ось должна быть параллельна направлению измерения. Установка измерительного прибора под углом приводит к погрешности измерений.

-

• При закреплении головки Laser Hologage не зажимайте стержень слишком туго. Чрезмерный зажим стержня может привести к ухудшению хода наконечника.

-

• Если измерение производится при движении головки Laser Hologage, установите ее так, чтобы не натягивался кабель и не передавалось чрезмерного усилия на головку прибора.

В различных индикаторных головках можно установить границы поля допуска для автоматического определения попадания величины в поле допуска.

■ Выход с открытым коллекторомВнешняя нагрузка, такая как нагрузка релейной или логической цепи может выводиться с коллекторного выхода внутреннего транзистора, который управляется результатом оценки по допускам, и т.д.

■ Выходной релейный сигналСигнал контакта, который выдает индикацию состояния «открыт/закрыт».

■Код DigimaticКоммуникационный протокол для подключения выхода измерительных приборов к различным устройствам по обработке данных Mitutoyo. Это предоставляет выход для подключения Мини-процессора Digimatic Mini Processor DP-1VR для выполнения различных статистических расчетов и создания гистограмм и т.д.

■ Выходные данные в двоичном кодеСистема для вывода данных в виде двоично-десятичного кода.

■ Выход RS-232CПоследовательный интерфейс связи, через который данные могут передаваться в двух направлениях согласно Стандартам EIA (Ассоциации электронной промышленности США). По процедуре передачи данных изучите технические характеристики всех измерительных приборов.

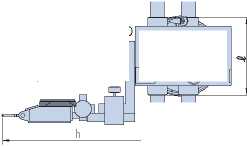

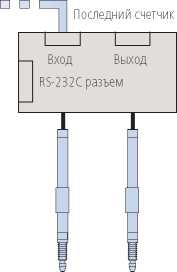

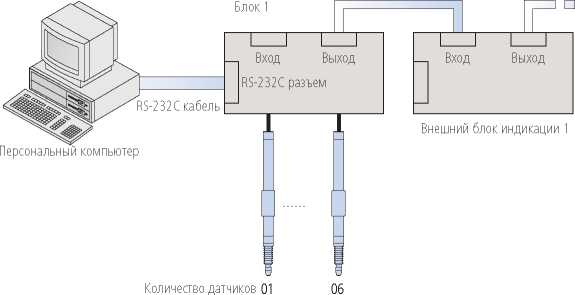

Функция связи RS Измерение из облака точек можно проводить с подключением множества счетчиков EH или EV через соединительный кабель RS.

■ RS Link для Счетчика EHМожно подключить до 10 счетных устройств и обрабатывать до 20 каналов измерений из нескольких точек одновременно.

Для этого подключения используйте специально предназначенный для этих целей кабель RS Link №02ADD950 (0.5м), №936937 (1м) или №965014 (2м). (Допускается использовать кабели RS Link с общей длиной до 10 м для всей системы.)

RS-232C кабель

Персональный компьютер

* С подключенным USB кабелем можно использовать только программное обеспечение «SENSORPAK» в

производства Митутойо

Количество датчиков 01

0

02

0 0

03 04

Можно подключить до 10* счетных устройств и обрабатывать до 60 каналов многоточечных измерений одновременно.

Для этого подключения используйте специально предназначенный для этих целей кабель RS Link №02ADD950 (0.5м), №936937 (1м) или №965014 (2м). (Допускается использовать кабели RS Link с общей длиной до 10 м для всей системы.)

* Максимальное количество счетных устройств, которые можно подключить, ограничено 6 (шестью), если в цепь подключен счетчик EH.

Ваш лазерный микрометр был настроен для работы с ID устройством, который поставляется в комплекте с измерительным устройством. ID устройство, которое имеет тот же кодовый номер и тот же серийный номер, что и измерительное устройство, должно быть подключено к блоку индикации. Это означает, что если ID устройство заменить, то измерительное устройство может быть подключено к другому соответствующему блоку индикации.

■ Параметры детали и измеренияВ зависимости от типа лазерного луча: видимого или невидимого диапазона, формы детали и шероховатости ее поверхности, могут возникнуть ошибки в измерениях. Если такое произошло, произведите калибровку с использованием эталонной детали, обладающей размерами, формой и шероховатостью поверхности, схожими с измеряемой деталью. Если значения измерений показывают большую степень расхождения из-за условий, в которых происходит измерение, увеличьте количество сканирований для усреднения значений с целью достижения точности измерений.

■ Электрические помехиВо избежание операционных ошибок, не прокладывайте сигнальный кабель и релейный провод лазерного микрометра вблизи высоковольтной линии или другого кабеля, способного создавать индуцирующие шумовые помехи в близлежащих проводниках. Произведите заземление всех соответствующих устройств и кабельных щитков.

■ Подключение к компьютеруЕсли лазерный сканирующий микрометр будет подключаться к внешнему персональному компьютеру через интерфейс RS-232C, убедитесь, что кабельные соединения соответствуют спецификации.

■ Безопасность при работе с лазеромЛазерные микрометры Митутойо для измерений используют слабомощный лазер видимого спектра. Лазер относится к устройствам 2-го Класса по стандарту EN/IEC60825-1 (2007). Наклейки с предупреждениями и объяснениями наклеены на лазерные микрометры, где это необходимо.

■ Повторная сборка после снятия с опоры Соблюдайте следующие правила при повторной сборке устройства излучателя и приемного устройства для сведения к минимуму погрешностей несоосности лазера и приемного устройства.

■ Выравнивание по горизонтальной плоскости

-

a. Отклонение от параллельности двух базовых линий C и D:

X (в поперечном направлении)

Базовая линия D

-

b. Угол между базовыми линиями C и D: 0х (угол)

■ Выравнивание по вертикальной плоскости

-

c. Отклонение от параллельности двух базовых плоскостей A и B: Y (по высоте)

Базовая плоскость B

-

d. Угол между базовыми плоскостями A и B: 0у (угол)

• Допустимые пределы несовпадения оптических осей

|

Модель |

Расстояние между излучающим устройством и приемным устройством |

X Y |

9х и 9у |

|

LSM-501S |

68мм ( 2.68") или меньше |

в пределах 0.5мм (.02") |

в пределах 0.4° (7мрад) |

|

100мм ( 3.94") или меньше |

в пределах 0.5мм (.02") |

в пределах 0.3° (5.2мрад) | |

|

LSM-503S |

130мм ( 5.12") или меньше |

в пределах 1мм (.04") |

в пределах 0.4° (7мрад) |

|

350мм (13.78") или меньше |

в пределах 1мм (.04") |

в пределах 0.16° (2.8мрад) | |

|

LSM-506S |

273мм (10.75") или меньше |

в пределах 1мм (.04") |

в пределах 0.2° (3.5мрад) |

|

700мм (27.56") или меньше |

в пределах 1мм (.04") |

в пределах 0.08° (1.4мрад) | |

|

LSM-512S |

321мм (12.64") или меньше |

в пределах 1мм (.04") |

в пределах 0.18° (3.6мрад) |

|

700мм (27.56") или меньше |

в пределах 1мм (.04") |

в пределах 0.08° (1.4мрад) | |

|

LSM-516S |

800мм (31.50") или меньше |

в пределах 1мм (.04") |

в пределах 0.09° (1.6мрад) |

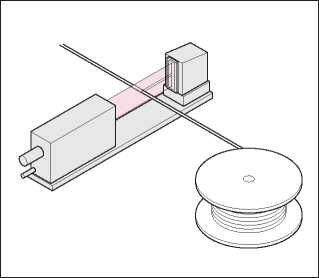

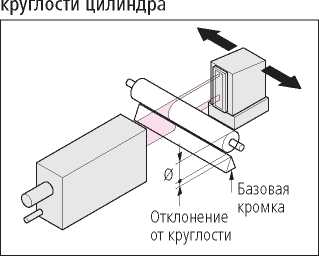

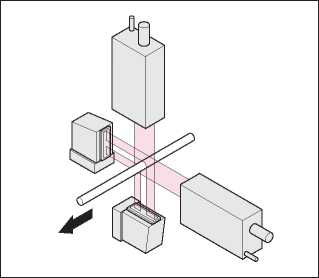

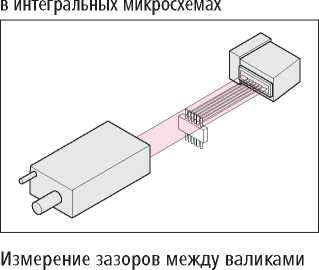

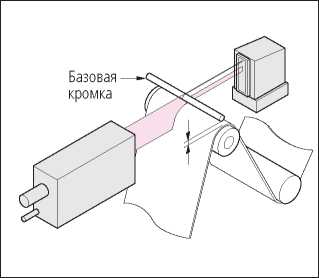

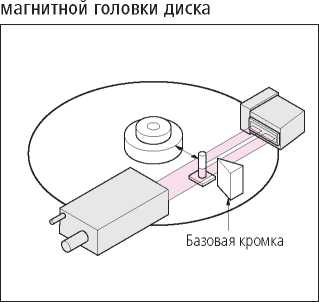

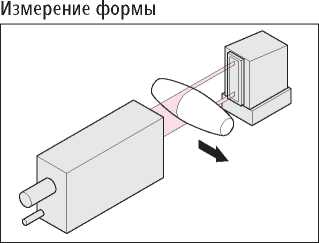

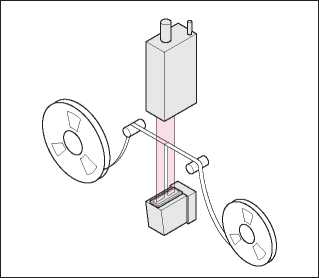

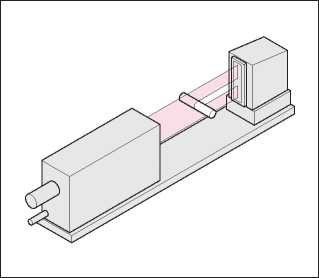

Онлайн измерение диаметра стекловолоконного или тонкого кабеля

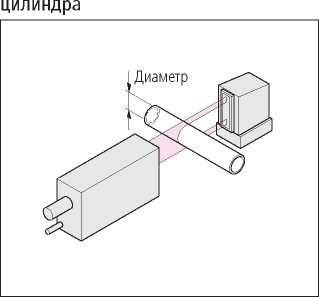

Измерение внешнего диаметра

Измерение внешнего диаметра и

Измерение по осям X- и Y-электрических кабелей и волокон

Измерение толщины пленки и листовых материалов

|

% |

л |

>1 | ||

|

Базовая | ||||

|

П кромка | ||||

Измерение расстояния между контактами

Измерение толщины пленки

Измерение движения лазерной и

Измерение ширины пленки

Измерение наружного диаметра оптического коннектора и наконечника

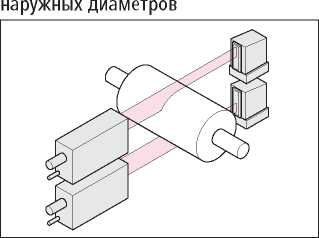

Двойная система измерения больших

Испытания по оценке линейных шкал 1. Испытания в рамках диапазона рабочей температуры

Подтверждают, что устройство работает нормально в рамках диапазона рабочей температуры и что вывод данных осуществляется в соответствии со стандартом.

2. Испытание на цикличное изменение температуры (динамические характеристики)

Подтверждает, что устройство работает нормально при цикличном изменении температуры во время эксплуатации и что вывод данных осуществляется в соответствии со стандартом.

-

3. Испытание на виброустойчивость (диапазонное)

Режим измерения, при котором измерение каждой точки происходит относительно постоянной точки отсчета.

■ Инкрементная системаРежим измерения, в котором измерение каждой точки происходит относительно некоторой точки привязки, занесенной в память.

■ Смещение точки отсчётаФункция, которая позволяет точке отсчета системы координат переводиться в другую точку, смещенную из постоянной точки отсчета. Для работы этой функции в память системы необходимо занести постоянную точку отсчета.

■ Восстановление точки отсчётаФункция, которая останавливает каждую ось машины точно в определённой позиции машины при ее замедлении при помощи встроенных конечных выключателей.

■ Управление последовательностьюТип управления, при котором последовательно выполняются стадии процесса управления в соответствии с заданным порядком.

■ Числовое программное управлениеСпособ управления движением машины при помощи закодированных команд, созданных и осуществляющихся при помощи компьютера (ЧПУ). Последовательность команд обычно формирует «управляющую программу», которая управляет машиной при полном выполнении операции на детали.

■ Двоичный выходной сигналОтносится к выводу данных в двоичном виде (единиц и нулей), представляющем числа как целую степень 2.

■ RS-232CСтандарт интерфейса, который использует асинхронный метод последовательной передачи данных по несбалансированной линии передачи данных между передатчиками, расположенными в относительной близости друг к другу. Это способ связи в основном используется для подключения персонального компьютера к периферийным устройствам.

■ Выход линейного электроприводаЭтот выход отличается большой рабочей скоростью от нескольких десятков до нескольких сотен наносекунд и Подтверждает, что устройство работает нормально под воздействием на него вибраций с диапазоном частоты от 30Гц до 300Гц с максимальным ускорением в 3 gn.

-

4. Испытание на виброустойчивость (Испытание на воздействие ускорений)

Подтверждает, что устройство работает нормально под воздействием вибраций при определенной нерезонансной частоте.

-

5. Испытание на шум

Уровень шума соответствует стандарту Директивы по Электромагнитной совместимости EN61326-1+A1:1998.

-

6. Испытание на ударопрочность

Это испытание соответствует JISZ0200 (Ударная проба труднообрабатываемого материала) относительно большим расстоянием передачи данных до нескольких сотен метров. Линейный электропривод дифференциального вольтметра (совместимый с RS422A) используется в качестве интерфейса для контроллера NC в системе линейной шкалы.

■ Двоично-десятичный кодФорма записи чисел от 0 до 9, когда каждый десятичный разряд числа записывается в виде его четырёхбитного двоичного кода. Передача данных происходит через однонаправленный выход при помощи транзисторно-логических схем с транзисторными связями либо открытого коллектора.

■ RS-422Стандарт интерфейса, использующего последовательный тип передачи битов в дифференциальной форме по сбалансированной линии передачи. RS-422 превосходен по своим характеристикам передачи данных и по своей способности работать с всего одним источником питания + 5В. ■ Точность

Точностные характеристики шкалы представляются в виде максимальной ожидаемой погрешности между выводимой и истинной позициями в любой точке в пределах диапазона шкалы при температуре 20°C.

Поскольку не существует международного стандарта для шкал, каждый производитель использует собственный способ указания точности. Параметры точности, указанные в нашем каталоге, были определены с использованием лазерной интерферометрии.

■ Точность узкого диапазонаВ качестве деления штриховой меры на измерительной линейке обычно принят шаг 20мкм, хотя это зависит от вида шкалы. Точность узкого диапазона относится к точности, определенной путем измерения одного шага каждого деления штриховой меры на пределе разрешения (1мкм, например).

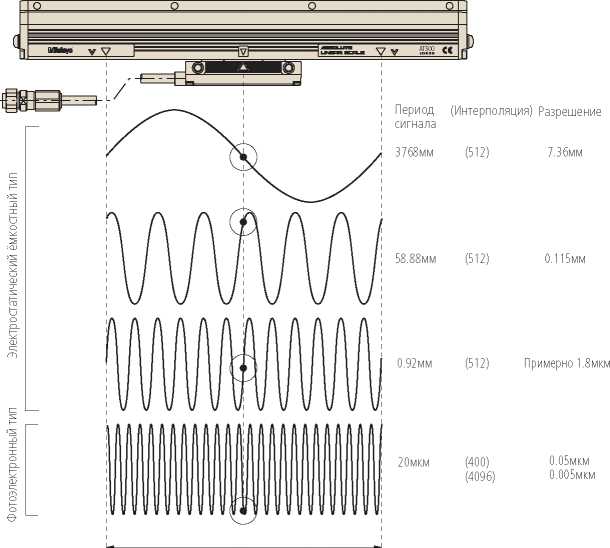

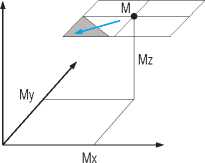

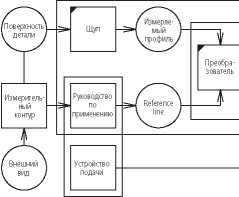

■ Принцип Абсолютной (Absolute) линейной шкалы (пример: AT300, 500-S/H)

■ Определение точности линейной шкалы

После подачи питания на линейную шкалу, производится считывание позиций с трех вспомогательных шкал емкостного типа (грубой (COA), средней (MED) и тонкой (FIN)) и с одной фотоэлектрической вспомогательной шкалы (оптической). Эти вспомогательные шкалы используют такую комбинацию шагов и так расположены друг относительно друга, что показания в какой-либо одной позиции формируют уникальный набор и позволяют микропроцессору вычислить позицию считывающей головки на шкале с разрешением 0.05мкм (0.005мкм).

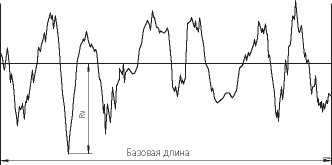

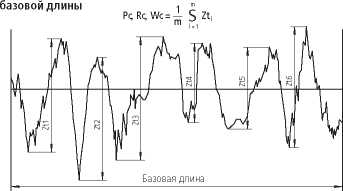

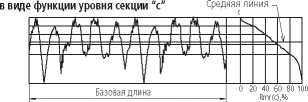

Точность определения положения

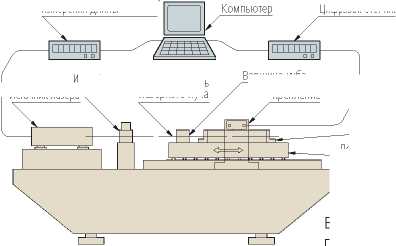

Точность линейной шкалы определяется путем сравнения позиционных значений, показанных на линейной шкале с соответствующими значениями, полученными на машине лазерного измерения длины с регулярным интервалом, с использованием системы проверки точности, как показано на рисунке ниже. Так как температура окружающей среды при проверке 20°С, точность шкалы применяется только при этой температуре окружающей среды. Проверка при другой температуре может проводиться в соответствии с внутренними стандартами.

-