Методика поверки «Ручные диагностические комплексы РДК ПТ-12М» (МП ВДМА.663500.170 )

ФГУП «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ»

ФГУП «вниимс»

ВДМА.663500.170 МП

МОСКВА, 2016

Настоящая методика распространяется на Ручные диагностические комплексы РДК ПТ-12М, изготавливаемые АО «Фирма ТВЕМА», и устанавливает методику их первичной и периодической поверок.

Ручные диагностические комплексы РДК ПТ-12М (в дальнейшем по тексту -Комплексы) предназначены для измерения геометрических параметров рельсовой колеи, габаритов приближения строений, мостов, туннелей, определения положения контактного рельса, а также видеонаблюдения за состоянием объектов путевого хозяйства железных дорог и линий метрополитенов.

Интервал между поверками - 1 год.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ1.1В таблицеТаблица 1 приведены операции обязательные при проведении поверки. Таблица 1 - Операции и средства поверки

|

Содержание поверки |

№ п.п. методики поверки |

Эталоны, вспомогательные и др. устройства |

|

Подготовка к поверке |

4.1 |

Визуально |

|

Внешний осмотр и Опробование |

4.2 |

Визуально Мегомметр ЭС0202/2-Г (Per №. В ФИФ 14883-95), отн. погр.15% |

|

Определение идентификационных данных программного обеспечения |

4.2.1 |

Определение идентификационных данных программного обеспечения, уровня защиты программного обеспечения от непреднамеренных и преднамеренных изменений и оценка его влияния на метрологические характеристики средства измерений |

|

Определение метрологических характеристик |

4.3-4.13 |

|

|

- Дальномер лазерный GLM 150 (per. № 44551-10). |

При поверке могут использоваться и другие аналогичные средства измерений, имеющие свидетельства о поверке и/или аттестованные в качестве эталонов и имеющие действующие свидетельства об аттестации.

Перечисленные средства измерений должны работать в нормальных для них условиях, оговоренных в соответствующей нормативной документации.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИПри проведении поверки комплексов должны соблюдаться следующие требования:

-

- при подготовке к проведению поверки должны быть соблюдены требования пожарной безопасности при работе с легковоспламеняющимися жидкостями, к которым относится бензин, используемый для промывки;

-

- бензин хранят в металлической посуде, плотно закрытой металлической крышкой, в количестве не более однодневной нормы, требуемой для промывки;

-

- промывку проводят в резиновых технических перчатках типа II по ГОСТ 20010-93.

-

3.1 При проведении поверки комплексов должны соблюдаться следующие внешние условия:

-

- температура окружающего воздуха, °C 20 ± 15;

-

- относительная влажность воздуха, % не более 80;

-

3.2 Комплексы и средства измерений, используемые для поверки, следует подготовить к работе в соответствии с технической документацией на них.

-

3.3 Если Комплексы перед началом поверки находились в условиях, отличающихся от приведенных в выше, то их следует выдержать при данных нормальных условиях не менее двух часов.

-

4. МЕТОДИКА ПРОВЕДЕНИЯ ПОВЕРКИ

Перед проведением поверки приборы и средства измерений должны быть приведены в рабочее состояние в соответствии с технической документацией на них и выдержаны в помещении, где проводят поверку, не менее 2-х часов.

При поверке Комплекса применяется испытательный участок пути для проверки работоспособности съемных средств КД ЦП 539.000.

При поверке Комплексов применяется вспомогательное оборудование калибровки путеизмерительных устройств СИ-1М, имитирующее ходовые (левый и правый) рельсы с возможностью изменения с помощью кнопок управления ширины колеи (далее по тексту

-

- шаблона) и возвышения (далее - уровня) ходовых рельсов. Кроме того, существует возможность размещения на СИ-1М имитатора контактного рельса на разной высоте относительно ходовых рельсов. В качестве имитатора контактного рельса используется устройство калибровки ПКР ДКП.021.16.005.00 (далее по тексту - устройство ДКП.021.16.005.00).

-

- соответствие комплектности поверяемых Комплексов технической документации;

-

- отсутствие на элементах Комплексов и соединительных кабелях механических повреждений, влияющих на работоспособность;

-

- отсутствие дефектов окраски, ведущих к коррозии металлических деталей Комплексов.

-

4.2.1 Определение идентификационных данных программного обеспечения

Подтверждение соответствия программного обеспечения Комплексов выполняется путем контроля идентификационных данных ПО.

Проконтролировать данные можно двумя способами:

-

- запустить программное обеспечение «ИНТЕГРАЛ» (далее - ПО «ИНТЕГРАЛ»), в окне заставки считать идентификационное наименование и номер версии;

-

- если программное обеспечение запущено, следует открыть в основном меню вкладку «Справка», считать идентификационное наименование и номер версии ПО «ИНТЕГРАЛ» в пункте «о программе».

Комплексы считаются прошедшими поверку, если полученные результаты соответствуют требованиям, приведенным в таблице 2.

Таблица 2 - Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

ПО «ИНТЕГРАЛ» |

|

Номер версии (идентификационный номер) ПО |

Не ниже 1.1.20 |

|

Цифровой идентификатор ПО |

- |

При опробовании:

-

- проверить легкость вращения роликов;

-

- проверить действие рабочих органов управления;

-

- запустить программное обеспечение «ИНТЕГРАЛ» (далее по тексту - ПО «ИНТЕГРАЛ»), проверить работу системы видеонаблюдения;

-

- войти в режим внутренней синхронизации и проверить работу системы трехмерного сканирования.

-

4.3.1 Измерение сопротивления изоляции

Установить Комплексы колесами на изолирующую поверхность.

Клеммы мегомметра ЭС0202/2-Г присоединить к левому и правому колесам Комплексов, провести измерения. Измерения проводить не менее трех раз.

Комплексы считаются прошедшими поверку, если их электрическое сопротивление не менее 10 МОм.

4.4 Проверка абсолютной погрешности измерений ширины рельсовой колеиВоспроизвести на калибровочном стенде СИ-1М ширину рельсовой колеи 1520 мм и нулевой уровень. При нулевом показании уровня (нулевом возвышении) поверхности катания правого и левого ходовых рельсов должны быть расположены горизонтально, в одной плоскости. Показание ширины рельсовой колеи контролировать с помощью штангенциркуля ШЦ-Ш-800-2000-0,1, а показание уровня с помощью линейки поверочной ШД-1600 поверочной и уровня брускового УБ-200.

Поместить Комплекс на калибровочный стенд СИ-1М.

Включить ПТК-1 - переносной компьютер, обеспечивающий работу Комплекса в процессе проезда (далее - ноутбук), запустить ПО «ИНТЕГРАЛ».

С помощью кнопок управления добиться установки на калибровочном стенде СИ-1М ширины рельсовой колеи 1505 мм, контролируя величину ширины рельсовой колеи в окне текущих показаний на ноутбуке Комплекса. Занести показание ширины рельсовой колеи в протокол измерений.

Далее измерить ширину рельсовой колеи с помощью штангенциркуля ШЦ-Ш-800-2000-0,1 и занести в протокол.

Повторить действия для фиксированных точек диапазона шаблона: 1505, 1520, 1540, 1555,1540,1520,1505.

Произвести не менее трех измерений ширины рельсовой колеи в каждой из фиксированных точек диапазона, занося показания ширины рельсовой колеи в протокол измерений.

Снять Комплекс с калибровочного стенда СИ-1М.

Вычислить абсолютную погрешность измерений в соответствии с пунктом 4.12 настоящей методики.

Комплексы считаются прошедшими поверку, если абсолютная погрешность измерений ширины рельсовой колеи в диапазоне измерений от 1505 до 1555 мм находится в пределах ±1,0 мм.

4.5 Проверка абсолютной погрешности взаимного положения обеих рельсовых нитей по высоте (угол в поперечной рельсовой колее плоскости)Снять Комплекс с калибровочного стенда СИ-1М, отсоединить кабели, снять ноутбук, демонтировать Центральный блок обработки (далее - ЦБО) с центральной балки Комплекса.

Удлинить кабели Комплекса с помощью комплекта ВО-1.170.

Установить ЦБО на поверочную плиту 400x400 кл. т. 1 по ГОСТ 10905-86 в положение 1 (на грань 1), подключить к блоку питания и ноутбуку. Поверочная плита должна быть выровнена по горизонту с помощью уровня брускового УБ-200.

Включить Комплекс, запустить ПО «ИНТЕГРАЛ», открыть вкладку «Поверка», используя пароль доступа для поверителя.

Последовательно подкладывая под левое ребро грани 1, затем под правое ребро, концевые меры длины или блоки концевых мер длины: hi, h2,... hn , изменять угол наклона ЦБО. Величину угла наклона в поперечной рельсовой колее плоскости (далее - угла наклона) наблюдать во вкладке «Поверка» в окне «Крен».

Вычислять значение угла наклона ЦБО в соответствии с номинальным значением концевой меры длины следует по формуле:

где h - номинальное значение длины концевой меры в мм,

L - база ЦБО - длина грани ЦБО, которая опирается на поверочную плиту, постоянная величина,

Значение L измерять с помощью штангенциркуля ШЦ-П-630-0,05.

Значения вычисленного по формуле угла наклона а, а также значения, а также значения L и h занести в таблицу 1.

Таблица 1

|

Номинал длины концевой меры, h, мм |

Длина базы ЦБО, L, мм |

Угол наклона ЦБО, рассчитанный по формуле, а, ...° |

|

1 |

2 |

3 |

|

hi | ||

|

h2 | ||

|

hn |

Произвести не менее трех измерений угла наклона, последовательно подкладывая концевые меры длины в следующем порядке, в соответствии с номиналом в, мм: 1, 5, 10, 20, 30, 40.

Занести в протокол измерений показания угла наклона ЦБО, в качестве измеренного с помощью средств измерений, и угла наклона из окна «Крен» в качестве параметра, измеренного Комплексом.

Вычислить абсолютную погрешность измерений угла в горизонтальной плоскости в соответствии с пунктом 4.12 настоящей методики.

Комплексы считаются прошедшими поверку, если абсолютная погрешность измерений угла в поперечной рельсовой колее плоскости в диапазоне от минус 7° до плюс 7° находится в пределах ±0,03°.

Вычислить погрешность значения уровня Н (в пересчете на возвышение на базе 1520 мм) по формуле:

Н = sin(a • ■ 1520, (2)

Комплексы считаются прошедшими поверку, если абсолютная погрешность измерений уровня в диапазоне измерений от минус 160 до плюс 160 мм находится в пределах ±1,0 мм.

4.6 Проверка абсолютной погрешности угла в горизонтальной плоскостиУстановить ЦБО на поверочную плиту 400x400 кл. т. 1 выровненную по горизонту с помощью уровня брускового УБ-200 на грань 2 (в положение 2), подключив к блоку питания и ноутбуку.

Включить ноутбук, после загрузки операционной системы запустить ПО «ИНТЕГРАЛ», открыть вкладку «Поверка», используя пароль доступа для поверителя.

Последовательно подкладывая под левое, затем правое ребро грани 2 концевые меры длины: /?;, /?2,„ h„, изменять угол наклона ЦБО. Величину угла наклона в горизонтальной плоскости (далее - угла наклона) наблюдать во вкладке «Поверка» в окне «Курс».

Вычислять значение угла наклона ЦБО в соответствии с номинальным значением концевой меры длины следует по формуле (1) пункта 4.5

Значение L измерять с помощью штангенциркуля ШЦ-П-630-0,05.

Значения вычисленного по формуле угла наклона а, а также значения hn L занести в таблицу 1 (п. 4.5).

Произвести не менее трех измерений угла наклона, последовательно подкладывая концевые меры длины в следующем порядке, в соответствии с номиналом, в мм: 1, 5, 10, 20, 33.

Занести в протокол измерений показания угла наклона а (Таблица 1 п. 4.5), в качестве измеренного с помощью средств измерений, а также показания угла наклона из окна «Курс» в качестве параметра, измеренного Комплексом.

Вычислить абсолютную погрешность измерений угла в горизонтальной плоскости в соответствии с пунктом 4.12 настоящей методики.

Комплексы считаются прошедшими поверку, если абсолютная погрешность измерений угла в горизонтальной плоскости в диапазоне измерений от минус 7° до плюс 7° находится в пределах ±0,03°.

4.7 Проверка абсолютной погрешности угла наклона в вертикальной продольной рельсовой колее плоскостиУстановить ЦБО на поверочную плиту 400x400 кл. т. 1, выровненную по горизонту с помощью уровня брускового УБ-200, на грань 1 (в положение 1).

Включить ноутбук, после загрузки операционной системы запустить ПО «ИНТЕГРАЛ», открыть вкладку «Поверка», используя пароль доступа для поверителя. Величину угла наклона в вертикальной продольной рельсовой колее плоскости наблюдать во вкладке «Поверка» в окне «Тангаж».

Последовательно подкладывая под переднее, затем заднее ребро грани 1 концевые меры длины: hi, h2,... h„, изменять угол наклона ЦБО. Величину угла наклона в вертикальной продольной рельсовой колее плоскости (далее - угла наклона) наблюдать во вкладке «Поверка» в окне «Тангаж».

Вычислять значение угла наклона ЦБО в соответствии с номинальным значением концевой меры длиныследует по формуле 1 (и. 4.5).

Значение L измерять с помощью штангенциркуля ШЦ-П-630-0,05.

Величину вычисленного по формуле угла наклона а, а также величины h и L занести в таблицу 1 (и. 4.5).

Произвести не менее трех измерений угла наклона, последовательно подкладывая концевые меры длины в следующем порядке в соответствии с номиналом, в мм: 1,5, 10, 20,31.

Занести в протокол измерений показания угла наклона а (Таблица 1 п. 4.5), в качестве измеренного с помощью средств измерений, а также показания угла наклона из окна «Тангаж» в качестве параметра, измеренного Комплексом.

Вычислить абсолютную погрешность измерений угла в вертикальной продольной рельсовой колее плоскости в соответствии с пунктом 4.12 настоящей методики.

Комплексы считаются прошедшими поверку, если абсолютная погрешность измерений угла в вертикальной продольной рельсовой колее плоскости в диапазоне измерений от минус 7° до плюс 7° находится в пределах ±0,03°.

4.8 Проверка диапазона измерений и абсолютной погрешности измерения неровностей на поверхности катания ходового рельсаВоспроизвести на калибровочном стенде СИ-1М ширину рельсовой колеи 1520 мм и нулевой уровень, контролируя показания ширины рельсовой колеи с помощью штангенциркуля ШЦ-Ш-800-2000-0,1, показания уровня с помощью линейки поверочной ШД-1600 и уровня брускового УБ-200.

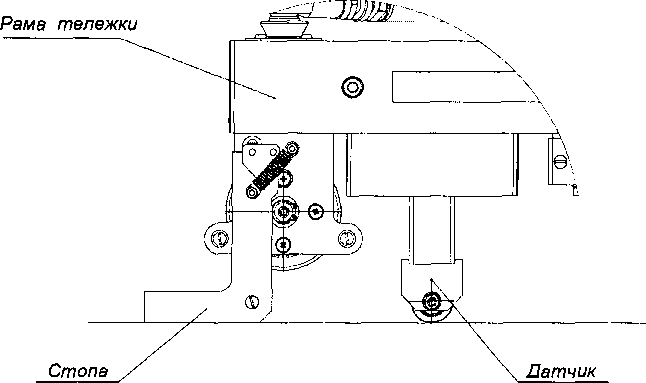

Установить Комплекс на откидных стопах на калибровочный стенд СИ-1М, при этом ролики узлов просадки должны опуститься на поверхность имитаторов ходовых рельсов.

Включить ноутбук, после загрузки операционной системы, запустить ПО «ИНТЕГРАЛ», открыть вкладку «Поверка», используя пароль доступа для поверителя.

На вкладке «Поверка» в окнах «Стрела лев.» и «Стрела прав.» следует наблюдать показания параметра «Измерения неровностей на поверхности катания ходового рельса» (левого и правого). Затем обнулить значения «Стрела лев.», «Стрела прав.», нажав кнопку «Сброс 0»..

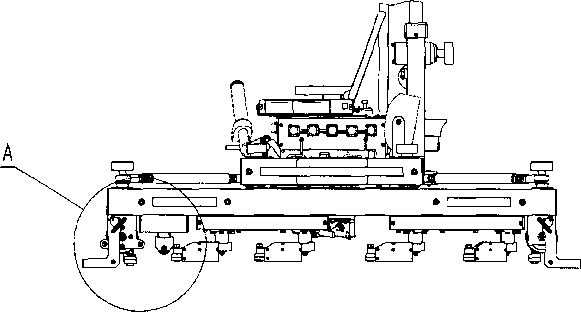

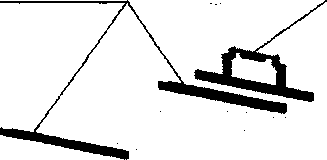

Последовательно размещая под роликами узлов просадки Комплекса концевые меры длины номиналом 5; 10; 15; 20 мм (рисунок 1, рисунок 2 и рисунок 3), заносить показания измеряемого параметра из окон «Стрела лев.», «Стрела прав.» для каждого положения роликов узлов просадки в протокол измерений.

Рисунок 1 - Вид тележки с роликами и стопами.

Рисунок 2 - Вид ролика, установленного на рельсе.

Рисунок 3 - Вид измерительного ролика с подложенной под него концевой мерой известной величины.

Произвести не менее трех измерений неровностей на поверхности катания ходового рельса для каждой из фиксированных точек диапазона.

Вычислить абсолютную погрешность измерений параметра «измерения неровностей на поверхности катания ходового рельса» в соответствии с пунктом 4.12 настоящей методики.

Комплексы считаются прошедшими поверку, если абсолютная погрешность измерений параметра «измерения неровностей на поверхности катания ходового рельса» в диапазоне измерений от 0 до 20 мм находится в пределах ±0,1 мм.

-

4.9 Проверка абсолютной погрешности положения контактного рельса по горизонтали (относительно внутренней рабочей грани ближайшего ходового рельса) (поверку проводить только при наличии данного параметра в составе комплексов)

Установить линейку поверочную ШД-1600 на имитаторы ходовых рельсов из состава калибровочного стенда СИ-1М, находящиеся в горизонтальном положении, направив свободную торцевую грань в сторону контактного рельса.

Устройство ДКП.021.16.005.00, имитирующее контактный рельс, (далее по тексту -имитатор контактного рельса) установить на калибровочный стенд СИ-1М параллельно поверхностям ходовых рельсов на высоте 160 мм с помощью штангенрейсмаса ШР-1000-0,05 в соответствии с рисунком 4.

Имитатор контактного рельса -устройство ДКП.021.16.005.00

Имитаторы ходовых рельсов из состава СИ-1М

Рисунок 4 - калибровочный стенд СИ-1М с имитаторами ходовых рельсов и контактного рельса

Установить угольник поверочный УШ-2-250 таким образом, чтобы измерительная поверхность угольника соприкасалась с боковой гранью имитатора контактного рельса, а опорная поверхность угольника с плоскостью линейки поверочной ШД-1600, соблюдая при этом соосность угольника и линейки.

Установить угольник поверочный УШ-2-160 таким образом, чтобы измерительная поверхность угольника соприкасалась с внутренней гранью имитатора ближайшего ходового рельса, а боковая поверхность угольника с рабочей плоскостью линейки поверочной ШД-1600.

Установить расстояние Li между угольниками, изменяя горизонтальное положение имитатора контактного рельса.

Li - Xmjn - L - В/2

(3)

где Х„цп = 665 мм — это минимальное значение диапазона положения контактного рельса по горизонтали (относительно внутренней рабочей грани ближайшего ходового рельса);

L - расстояние от измерительной поверхности Б до торца опорной поверхности,

В - ширина подошвы контактного рельса.

Оба угольника закрепить с помощью струбцин, имитатор контактного рельса зафиксировать.

Демонтировать с имитаторов ходовых рельсов средства калибровки и установить Комплекс.

Включить переносной компьютер, после загрузки операционной системы запустить ПО «ИНТЕГРАЛ».

Во вкладке «Контактный рельс» произвести измерение положения контактного рельса по горизонтали относительно внутренней рабочей поверхности ближайшего ходового рельса.

Результат измерения занести в соответствующую таблицу протокола измерений.

Произвести не менее трех измерений по заданному алгоритму в каждой из фиксированных точек диапазона измерений 665, 682, 690, 698, 715 мм, занося результат измерений в соответствующую таблицу протокола измерений.

Рассчитать абсолютную погрешность измерения положения контактного рельса по горизонтали в соответствии с п. 4.12 настоящей методики.

Комплексы считаются прошедшими поверку, если рассчитанная погрешность не превышает пределов ±2 мм в диапазоне измерений от 665 до 715 мм.

4.10 Проверка абсолютной погрешности положения контактного рельса по вертикали (относительно уровня головок ходовых рельсов) (поверку проводить только при наличии данного параметра в составе комплексов)Имитаторы ходовых рельсов из состава калибровочного стенда СИ-1М установить в горизонтальном положении с помощью линейки поверочной ШД-1600 и уровня брускового УБ-200.

Имитатор контактного рельса из состава СИ-1М установить в номинальное положение (690±8; 160±6) мм с помощью штангенциркуля ШЦ-П-63 0-0,05 и

штангенрейсмаса ШР-1000-0,05.

Имитаторы ходовых рельсов следует размещать таким образом, чтобы поверхность контактного рельса была параллельна поверхностям ходовых рельсов.

На имитаторы ходовых рельсов установить линейку поверочную ШД-1600, направив свободную торцевую грань в сторону контактного рельса.

Установить и закрепить измерительную ножку штангенрейсмаса на высоте 120 мм от основания.

Опустить имитатор контактного рельса до касания измерительной ножки штангенрейсмаса. Зафиксировать имитатор в этом положении.

Демонтировать с имитаторов ходовых рельсов средства калибровки. Установить на имитаторы ходовых рельсов Комплексы.

При установке или снятии средств измерений или Комплекса на имитаторы ходовых рельсов следует исключить проседания, то есть необходимо следить, чтобы имитаторы ходовых рельсов всегда оставались в фиксированном положении.

Включить переносной компьютер, после загрузки операционной системы запустить ПО «ИНТЕГРАЛ», перейти во вкладку «Контактный рельс».

Произвести измерение положения контактного рельса по вертикали относительно уровня головок ходовых рельсов.

Результат измерения занести в соответствующую таблицу протокола измерений. Произвести не менее трех измерений в каждой из фиксированных точек диапазона 140, 154, 160, 166, 180 мм.

Рассчитать абсолютную погрешность измерения положения контактного рельса по вертикали в соответствии с п. 4.12 настоящей методики.

Комплексы считаются прошедшими поверку в части измерений положения контактного рельса по вертикали, если абсолютная погрешность находится в пределах ±2 мм в диапазоне измерений от 140 до 180 мм.

4.11 Проверка относительной погрешности расстояния от оси пути до конструктивных элементов мостов и туннелей (поверку проводить только при наличии данного параметра в составе комплексов)Измерения проводятся с помощью дальномера лазерного GLM 150 и вспомогательного оборудования для измерения расстояния от оси пути до конструктивных элементов мостов и туннелей, представляющего собой раму ДКП.030.16.009.00.00, устанавливаемую на испытательный участок КД ЦП 539.000.

При поверку следует установить Комплексы на рельсы правой колеи и измерить расстояние от оси пути до рамы, затем установить Комплексы на рельсы левой колеи и произвести аналогичные измерения.

Ось пути определяется с помощью вспомогательного оборудования ВО-2.170, которое представляет собой балку для установки на головки рельсов с перемещаемой по ней вертикальной стойкой.

Измерения проводить не менее пяти раз.

Комплексы считаются прошедшими поверку, если относительная погрешность расстояния от оси пути до конструктивных элементов мостов и туннелей в диапазоне измерений от 1 до 10 м, находится в пределах ±1%.

4.12 Обработка результатов измерений метрологических характеристикТаблица обработки результатов измерений заполняется для каждого метрологического параметра.

Таблица 2 - Таблица обработки результатов измерений

|

Значение параметра, измеренное с помощью средств поверки (эталонов) и |

Значение параметра, измеренное Комплексами ид |

Наибольшее значение погрешности max (Дп), где п - количество измерений |

Пределы допускаемой погрешности | ||

|

измерение 1 |

измерение 2 |

измере ние 71 | |||

|

1 |

2 |

3 |

4 | ||

В графу 1 таблицы метрологических характеристик занести действительные показания параметра U, измеренные с помощью средств измерений или эталонов, например, с помощью штангенциркуля. Параметры определяются диапазоном и алгоритмом измерения. Например, для ширины колеи, показания U будут следующими: 1505, 1520, 1540,1555, 1540,1520,1505 мм.

Занести параметры Ud в графу 2, полученные в серии измерений с помощью ПО «ИНТЕГРАЛ» вкладка «Поверка» Комплекса.

Рассчитать абсолютную погрешность для каждого измерения по формуле:

An = U-Ud (4)

и занести в графу 3 наибольшую погрешность max Ап, где п - количество измерений.

В графе 4 указываются пределы допускаемой погрешности измерений, которые приведены в описании типа.

Комплексы считаются прошедшими поверку с положительным результатом, если каждая вычисленная погрешность измерений не превышает пределы допускаемой погрешности, указанной в конкретном пункте методики поверки.

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ-

5.1 При положительных результатах поверки оформляется свидетельство о поверке по форме приложения 1 Приказа Минпромторга России № 1815 от 02.07.2015 г.

-

5.2 При отрицательных результатах поверки оформляется извещение о непригодности по форме приложения 2 Приказа Минпромторга России № 1815 от 02.07.2015 г.

-

5.3 Знак поверки в виде голографической наклейки и/или в виде оттиска клейма поверителя наносятся на свидетельство о поверке.

Н.А. Табачникова

А. А. Лаврухин

Зам. начальника отдела 203 Испытательного центра ФГУП «ВНИИМС»

Инженер отдела 203

ФГУП «ВНИИМС»