Методика поверки «ГСИ. Система измерений количества и показателей качества сухого отбензиненного газа на «Юганскнефтегаз-Теплонефть» (СИК СОГ)» (МП 53894-13)

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ РАСХОДОМЕТРИИ (ФГУП «ВНИИР»)

«УТВЕРЖДАЮ»

сентября 2017 г.

титель директора по ^заместитель директора

В.А. Фафурин

ИНСТРУКЦИЯ

Государственная система обеспечения единства измерений

Система измерений количества и показателей качества сухого отбензиненного газа на «Юганскнефтегаз-Теплонефть» (СИК СОТ)

Методика поверки

МП 53894-13

с изменением № 1

Начальник отдела НПО-13

А.И. Горчев

Тел. (843)272-11-24

Казань

2017

РАЗРАБОТАНА ФГУП ВНИИР

УТВЕРЖДЕНА ФГУП ВНИИР

Изменение № 1 утверждено ФГУП «ВНИИР» 27 сентября 2017 г.

Настоящая инструкция распространяется на систему измерений количества и показателей качества сухого отбензиненного газа на «Юганскнефтегаз-Теплонефть» (СИК СОГ) (далее - система измерений) и устанавливает методику ее первичной и периодической поверок.

Система измерений состоит из одной рабочей и одной резервной измерительных линий (далее - ИЛ) и предназначена для автоматизированного измерения объемного расхода и объема сухого отбензиненного газа (далее - газ), приведенных к стандартным условиям.

Для системы измерений установлена поэлементная поверка. Измерительные и вычислительные компоненты поверяются в соответствии с их методиками поверки, представленными в приложении А.

Погрешность определения объемного расхода и объема газа, приведенных к стандартным условиям, рассчитываются по метрологическим характеристикам применяемых средств измерений температуры, давления и объемного расхода газа при рабочих условиях.

Интервал между поверками системы измерений - 2 года.

1 Операции поверки

При проведении поверки выполняют следующие операции: Таблица!

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при: | |

|

первичной поверке |

периодической поверке | ||

|

1 |

2 |

3 |

4 |

|

Внешний осмотр |

6.1 |

+ |

+ |

|

Проверка выполнения функциональных возможностей системы измерений |

6.2 |

+ |

+ |

|

Определение метрологических характеристик (далее - MX): |

6.3 |

+ |

+ |

|

6.3.2 |

+ |

+ |

|

входных аналоговых сигналов по каналу измерения абсолютного давления - абсолютной погрешности преобразования |

6.3.3 |

+ |

+ |

|

входных аналоговых сигналов по каналу измерения температуры - абсолютной погрешности преобразования |

6.3.4 |

+ |

+ |

|

количества импульсов по каналу измерения расхода - относительной погрешности измерений |

6.3.5 |

+ |

+ |

|

объемного расхода и объема газа, приведенных к стандартным условиям |

6.3.6 |

+ |

+ |

|

Подтверждение соответствия программного обеспечения системы измерений |

7 |

+ |

+ |

|

Оформление результатов поверки |

8 |

+ |

+ |

2 Средства поверки

-

2.1 При проведении поверки применяют следующие средства:

-

- калибратор многофункциональный модели ASC300-R, диапазон воспроизведения токового сигнала от 0 до 24 мА, пределы допускаемой погрешности в режиме воспроизведения токового сигнала ±0,015% от показания ±2 мкА;

-

- калибратор многофункциональный модели MCX-II-R, диапазон частот от 0 до 10000 Гц, погрешность счета импульсов ±1 импульс;

-

- термометр ртутный, диапазон измерений от 0 до 50 °C, цена деления 0,1 °C по ГОСТ 28498-90;

-

- барометр-анероид БАММ-1, диапазон измерений от 80 до 106,7 кПа, цена деления шкалы 100 Па по ТУ25-11.15135;

-

- психрометр ВИТ-1, диапазон измерений относительной влажности от 30% до 80%, цена деления термометров 0,5 °C по ТУ 25-11.1645;

-

- ПЭВМ с программным обеспечением CONFIG 600.

-

2.2 Применяемые при поверке СИ должны быть поверены и иметь действующие свидетельства о поверке или поверительные клейма.

-

2.3 Допускается применять другие типы СИ с характеристиками, не уступающими указанным, аттестованных и поверенных в установленном порядке.

3 Требования безопасности

-

3.1 При проведении поверки соблюдают требования, определяемые:

-

- Правилами безопасности труда, действующими на объекте;

-

- Правилами безопасности при эксплуатации средств измерений;

-

- ПБ 12-529-2003 Правилами безопасности систем газораспределения и газопотребления;

-

- ПБ 08-624-2003 Правилами безопасности в нефтяной и газовой промышленности.

-

3.2 Управление оборудованием и СИ проводится лицами, прошедшими обучение и проверку знаний и допущенными к обслуживанию применяемого оборудования и СИ.

4 Условия поверки

-

4.1 При проведении поверки соблюдают следующие условия:

отбензиненный газ от +15 до +25 от 30 до 80 от 84 до 106,7 220^ 50±1 отсутствуют

-

- поверочная среда сухой

-

- температура окружающего воздуха, °C

-

- относительная влажность окружающего воздуха, %

-

- атмосферное давление, кПа

-

- напряжение питания, В

-

- частота переменного тока, Гц

-

- внешнее магнитное поле (кроме земного), вибрация

5 Подготовка к поверке

-

5.1 Подготовку к поверке проводят в соответствии с руководством по эксплуатации системы измерений (далее - РЭ) и нормативными документами на поверку СИ, входящих в состав системы измерений.

-

5.2 Проверяют наличие действующих свидетельств о поверке или поверительные клейма применяемых СИ.

-

5.3 Все используемые СИ должны быть приведены в рабочее положение, заземлены и включены в соответствии с руководством по их эксплуатации.

6 Проведение поверки

-

6.1 Внешний осмотр.

При проведении внешнего осмотра должно быть установлено соответствие поверяемой системы следующим требованиям:

-

- длины прямых участков измерительного трубопровода до и после расходомера FLOWSIC 600 (далее - расходомер) должны соответствовать требованиям, установленным изготовителем расходомера.

-

- комплектность системы должна соответствовать РЭ;

-

- на компонентах системы не должно быть механических повреждений и дефектов покрытия, ухудшающих внешний вид и препятствующих применению;

-

- надписи и обозначения на компонентах системы должны быть четкими и соответствовать РЭ;

-

- наличие маркировки на приборах, в том числе маркировки по взрывозащите.

-

6.2 Проверка выполнения функциональных возможностей системы измерений.

При проверке выполнения функциональных возможностей системы измерений проверяют функционирование задействованных измерительных каналов температуры, давления и расхода. Проверку проводят путем подачи на входы контроллера измерительного FloBoss S600 фирмы «Emerson Process Management» (далее - контроллер) сигналов, имитирующих сигналы от первичных преобразователей температуры, давления и расхода.

Результаты проверки считаются положительными, если при увеличении/уменьшении значения входного сигнала соответствующим образом изменяются значения измеряемой величины на дисплее контроллера или ПЭВМ.

-

6.3 Определение метрологических характеристик.

-

6.3.1 Определение метрологических характеристик системы измерений заключается в расчете погрешности при измерении температуры, давления и объемного расхода газа в рабочих условиях, погрешности при определении объемного расхода и объема газа, приведенных к стандартным условиям.

-

6.3.2 Определение соответствия метрологических характеристик СИ, входящих в состав системы измерений, проводят в соответствии с нормативными документами на поверку, представленными в приложении А.

-

6.3.3 Определение абсолютной погрешности преобразования входных аналоговых сигналов по каналу измерения абсолютного давления.

-

Контроллер переводят в режим поверки измерительного канала. Проверяют передачу информации на участке линии связи: преобразователь давления измерительный Cerebar S РМР 71 - барьер искробезопасности БИА-101 - контроллер.

Для этого отключают Cerebar S РМР 71 и с помощью калибратора подают на вход БИА-101 с учетом линии связи аналоговые сигналы (для аналогового сигнала 4-20 мА это: 4 мА, 8 мА, 12 мА, 16 мА, 20 мА) и считывают значение давления Д. с дисплея контроллера или с экрана ПЭВМ с программой CONFIG 600.

Значение задаваемого давления Р. рассчитывают по формуле

(1)

1 шах 1 min

где Pmax ’ ^min ’ веРхний и нижний пределы диапазона измерения давления;

-

1,1 - максимальное и минимальное значение токового сигнала,

max ’ mm

соответствующее верхнему и нижнему пределам диапазона измерения давления Р Р

шах5 шт

По результатам измерений в каждой реперной точке рассчитывают погрешность по формуле

A, = Pe~Pt, (2)

Результаты поверки считаются положительными, если рассчитанная погрешность не превышает ±1,414 кПа.

-

6.3.4 Определение абсолютной погрешности преобразования входных аналоговых сигналов по каналу измерения температуры.

Контроллер переводят в режим поверки измерительного канала. Проверяют передачу информации на участке линии связи: термопреобразователь сопротивления платиновый TR61 в комплекте с преобразователем измерительным ТМТ 182 - барьер искробезопасности БИА-101 - контроллер.

Для этого отключают TR61 в комплекте с преобразователем измерительным ТМТ 182 и с помощью калибратора подают на вход БИА-101 с учетом линии связи аналоговые сигналы (для аналогового сигнала 4-20 мА это: 4 мА, 8 мА, 12 мА, 16 мА, 20 мА) и считывают значение температуры 7) с дисплея контроллера или с экрана ПЭВМ с программой CONFIG 600.

Значение задаваемой температуры 7) рассчитывают по формуле

Т -Т

Т=Т■ ---mm/j ч лп

'< 'min ~ г _ г 'Л 'min/’

1 max 1 min

где ^max ’ " верхний и нижний пределы диапазона измерения температуры,

' максимальное и минимальное значение токового сигнала,

соответствующее верхнему и нижнему пределам диапазона измерения температуры Т Т

max ’ mm

По результатам измерений в каждой реперной точке рассчитывают погрешность по формуле

Лг=7-.-7-, (4)

Результаты поверки считаются положительными, если рассчитанная погрешность не превышает ±0,141 °C.

-

6.3.5 Определение абсолютной погрешности преобразования количества импульсов по каналу измерения расхода.

Проверяют передачу информации на участке линии связи: расходомер - контроллер. Для этого отключают расходомер и на соответствующих контактах с помощью калибратора генерируют импульсы с частотой соответствующей рабочему диапазону расходомера. Операцию проводят для трех значений частоты соответствующих минимальному, номинальному и максимальному значению расхода газа при рабочих условиях. Число задаваемых импульсов не менее 10000. Контроллер переводят в режим поверки измерительного канала и выводят на экран измеренное число импульсов.

Результаты поверки считаются положительными, если количество импульсов, измеренное контроллером и поданных калибратором, отличается не более чем на 1 импульс.

-

6.3.6 Определение относительной погрешности измерений объемного расхода и объема газа, приведенных к стандартным условиям.

По метрологическим характеристикам применяемых средств измерений рассчитывают общую результирующую погрешность определения расхода и объема газа, приведенных к стандартным условиям.

-

6.3.6.1 Относительную погрешность вычисления объемного расхода газа, приведенного к стандартным условиям, определяют по формуле

где 8^ - относительная погрешность измерений объемного расхода газа при рабочих условиях;

8 - относительная погрешность вычисления плотности газа при стандартных

условиях;

8р - относительная погрешность вычисления плотности газа при рабочих условиях; 8в - относительная погрешность вычисления объемного расхода, приведенного к

стандартным условиям.

-

6.3.6.2 Относительную погрешность вычисления объема газа, приведенного к стандартным условиям, определяют по формуле

(6) где 8Т - относительная погрешность измерения времени контроллером.

-

6.3.6.3 Относительную погрешность измерений объемного расхода газа при рабочих условиях определяют по формуле

где 8 - относительная погрешность расходомера;

8f - относительная погрешность контроллера при преобразовании частотно

импульсных сигналов в значения измеряемых величин.

-

6.3.6.4 Относительную погрешность вычисления плотности газа при стандартных условиях, определяют по формуле (23) ГОСТ 30319.1

где 8рси - погрешность определения плотности газа при стандартных условиях в

идеально газовом состоянии;

8:с - погрешность определения фактора сжимаемости при стандартных условиях;

8Э - погрешность экспериментального определения фактора сжимаемости по 3.3.3 ГОСТ 30319.1 (8Э = 0,05%).

6.3.6.5 Погрешность определения плотности газа при стандартных условиях в идеально газовом состоянии вычисляют по формуле

А. =—|Z(VA)2 +3,4(V,T +9,о(*А)2

-10.5

(9)

природного газа;

х(. - молярная доля углеводородного компонента;

ха - молярная доля азота;

ху - молярная доля диоксида углерода;

8^,8^ и 8 - погрешности определения молярных долей, соответственно, i-ro

компонента природного газа, а также азота и диоксида углерода, как компонентов природного газа.

6.3.6.6 Погрешность определения фактора сжимаемости газа при стандартных условиях вычисляют по формуле

<^0,09^

2С

X(W,,)2 +O,18(V„)2 +2.7(^А)'

/

-10.5

(10)

где zc — фактор сжимаемости газа при стандартных условиях, определяют по 3.3.2

ГОСТ 30319.1.

-

6.3.6.7 Относительную погрешность вычисления плотности газа при рабочих условиях определяют по формуле

s„ = . (и)

где ^Рт ~ методическая погрешность определения плотности газа при рабочих условиях, определяется по ГСССД МР 113-03;

дг - относительная погрешность определения температуры газа;

vr - коэффициент влияния температуры газа на плотность газа, определяется в соответствии с (30) ПР 50.2.019-2006;

др - относительная погрешность определения давления газа;

v - коэффициент влияния давления газа на плотность газа, определяется в соответствии с (30) ПР 50.2.019-2006;

Sxj - относительная погрешность определения z-го компонента газа;

vxi - коэффициент влияния z-го компонента газа на плотность газа, определяется в соответствии с (30) ПР 50.2.019-2006;

п - число компонентов в газе.

-

6.3.6.8 Относительную погрешность измерений температуры газа определяют по формуле

§ joo(/8-/„) Т 273,15 + /

(12)

где /в, tn - соответственно, верхнее и нижнее значения диапазона шкалы комплекта средств измерений температуры;

/ - температура газа;

Ду, - абсолютная погрешность /-го преобразователя или прибора, входящего в

комплект для измерений температуры;

или

газа

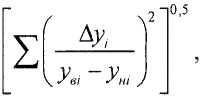

У а > Уш ' соответственно, верхнее и нижнее значения диапазона шкалы выходного сигнала /-го преобразователя или прибора входящего в комплект.

6.3.6.7 Относительную погрешность измерений абсолютного давления определяют по формуле

-0,5

5

(13)

где Spi - относительная погрешность /-го преобразователя или прибора, входящего в комплект для измерений абсолютного давления.

-

6.3.7.8 Относительная погрешность измерений объемного расхода и объема газа, приведенных к стандартным условиям, по формулам (5) и (6) не должна превышать ± 0,8 %.

7 Подтверждение соответствия программного обеспечения системы измерений

-

7.1 Подтверждение соответствия программного обеспечения (далее - ПО) системы измерений при поверке.

ПО системы измерений базируется на ПО, входящих в состав системы измерений серийно выпускаемых компонентов, имеющих действующие свидетельства (сертификаты) об утверждении типа средств измерений, дополнительного метрологически значимого ПО система измерений не имеет.

-

7.2 Проверку идентификационных данных ПО системы измерений осуществляют путем считывания с дисплея контроллера или при помощи ПЭВМ с программным обеспечением CONFIG 600.

-

7.2.1 Определение идентификационных данных ПО основного вычислительного компонента - контроллера измерительного FloBoss S600 проводят в соответствии с руководством пользователя в следующей последовательности:

-

а) включить питание контроллера;

б) дождаться после включения питания появления на дисплее контроллера главного меню или войти в главное меню;

в) в главном меню нажатием клавиши "5" выбрать пункт меню 5.SYSTEM SETTINGS:

-

1) нажатием клавиши "7" выбрать пункт меню 7.SOFTWARE VERSION;

-

2) нажатием клавиши "Стрелка вправо" получить идентификационные данные с экранов: VERSION CONTROL FILE CSUM - контрольная сумма операционной системы VxWorks контроллера; VERSION CONTROL CONFIG STRUCTURE -контрольная сумма файла конфигурации.

-

7.3 Идентификационные данные ПО контроллера должны соответствовать указанным в описании типа.

-

7.3 (Измененная редакция, Изм. № 1)

8 Оформление результатов поверки

-

8.1 Положительные результаты поверки оформляют свидетельством о поверке в соответствии с документом «Порядок проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке», утвержденным приказом Минпромторга РФ 2 июля 2015 года №1815. Знак поверки наносится на свидетельство о поверке.

8.1 (Измененная редакция, Изм. № 1)

-

8.2 При отрицательных результатах поверки систему не допускают к применению свидетельство о поверке аннулируется и выписывается извещение о непригодности к применению.

-

8.2 (Измененная редакция, Изм. № 1)

Приложение А

(обязательное)

Список нормативных документов на поверку СИ, входящих в состав системы

измерений.

|

№ п/п |

Наименование СИ |

Нормативный документ |

|

1 |

2 |

3 |

|

1 |

Счетчик газа ультразвуковой FLOWSIC 600 |

Инструкция ГСИ. Счетчики газа ультразвуковые FLOWSIC 600. Методика поверки. |

|

2 |

Термопреобразователь сопротивления платиновый TR61 |

ГОСТ 8.461 «ГСИ. Т ермопреобразователи сопротивления. Методы и средства поверки.» |

|

3 |

Преобразователь измерительный ТМТ 182 |

Инструкция ГСИ. Преобразователи измерительные серии iTEMP ТМТ. Методика поверки. |

|

4 |

Преобразователь давления измерительный Cerebar S РМР 71 |

МИ 1997-89 «Преобразователи давления измерительные.Методика поверки» |

|

5 |

Барьер искробезопасности БИА-101 |

ЛПА - 21.010.01 МП «Барьер искробезопасности БИА-101. Методика поверки». |

|

6 |

Контроллер измерительный FloBoss S600 |

Инструкция. ГСОЕИ. Контроллеры измерительные FloBoss S600. Методика поверки |

|

7 |

Анализатор влажности 3050 модели 3050-OLV |

Инструкция. Анализаторы влажности 3050 модели «3050-OLV», «3050-ТЕ», «3050-DO», «3050-SLR», «3050-AR», «3050-АМ», «3050-RM». Методика поверки |

|

8 |

Анализатор температуры точки росы углеводородов модель 241 модификации 241 СЕ |

МП-242-0301-2006 «Анализаторы температуры точки росы углеводородов модель 241 СЕ. Методика поверки» |

|

9 |

Хроматограф газовый промышленный MicroSAM |

Хроматографы газовые MicroSAM фирмы SIEMENS AG, Германия. Методика поверки», утвержденным ГЦИ СИ «ВНИИМ им. Д.И. Менделеева» в июле 2004 года |

|

10 |

Вычислитель расхода, количества и энергосодержания природного и попутного нефтяного газов «АКОНТ» |

Инструкция. ГСОЕИ. Вычислители расхода, количества и энергосодержания природного и попутного нефтяного газов «АКОНТ». Методика поверки |

|

И |

Контроллер измерительно вычислительный и управляющий STARDOM |

МИ 2539-99 «ГСИ. Измерительные каналы контроллеров, измерительновычислительных, управляющих, программно-технических комплексов. Методика поверки» |

Приложение А (Измененная редакция, Изм. № 1)

Общество с ограниченной ответственностью Научно-производственное предприятие «ГКС» (ООО НПП «ГКС»)

ул. Московская, д.35, г. Казань,

Республика Татарстан, Россия 420111

Тел.:+7 (843) 221 70 00

Факс:+7 (843) 221 70 01

Исх. от 25.04.2017 № ИСО-1404/17

Первому заместителю директора по научной работе - заместителю директора по качеству ФГУП «ВНИИР» г-ну В.А. Фафурину

(вниманию г-на А.И. Гэрчева)

г. Казань

e-mail: vniir@list.ru

Уважаемый Виктор Андреевич!

Прошу переоформить свидетельство об утверждении типа системы измерений количества и показателей качества сухого отбензиненного газа на «Юганскнефтегаз-Теплонефть» (СИК СОГ), регистрационный номер в Федеральном информационном фонде по обеспечению единства измерений 53894-13, изготовленную ЗАО НИЦ «Инкомсистем», в связи с внесением изменений идентификационных данных программного обеспечения и изменением регистрационных номеров в Федеральном информационном фонде по обеспечению единства измерений средств измерений, входящих в состав системы измерений.

Приложение:

- подлинник свидетельства об утверждении типа - на 1 л. в 1 экз.;

- подлинник методики поверки - на 11 л. в 1 экз.

А.Ю. Балуев

Заместитель Генерального директора -

Директор ДИСО

исп. Садриев Д.Р.

тел.: +7 (843) 221 70 00 доб. 128

e-mail: Dinar.Sadr4ev@nppgks.com