Методика поверки «ГСИ. БЛОКИ КОРРЕКЦИИ ОБЪЕМА ГАЗА «ФЛОУГАЗ»» (МП СЯМИ. 408843 - 623 )

УТВЕРЖДАЮ о развитию Ж«ВНИИР»

^^йбинский ря 2016 г.

ИНСТРУКЦИЯ

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ

БЛОКИ КОРРЕКЦИИ ОБЪЕМА ГАЗА «ФЛОУГАЗ»

МЕТОДИКА ПОВЕРКИ с изменением №1

СЯМИ. 408843 -623 МП

Начальн

дела НИО-13

А.И. Горчев

Тел. +7 (843) 272-11-24

Казань

2016

|

РАЗРАБОТАНА |

ФГУП «ВНИИР» ООО ЭПО «Сигнал» |

|

УТВЕРЖДЕНА |

ГЦИ СИ ФГУП «ВНИИР» 27.12.2010 |

Изменение №1 утверждено ФГУП «ВНИИР» «12» декабря 2016 года

Настоящая методика поверки распространяется на блоки коррекции объема газа «ФЛОУГАЗ» (далее - блоки) и устанавливает методику их первичной и периодической поверки.

Интервал между поверками - 6 лет.

(Измененная редакция, Изм. №1)

1 ОПЕРАЦИИ ПОВЕРКИПри проведении поверки должны быть выполнены следующие операции:

-

- внешний осмотр (п.6.1);

-

- опробование (п.6.2);

-

- определение метрологических характеристик (п.6.3.)

-

- проверка канала измерения рабочего объёма (п.6.3.1);

-

- определение погрешности канала измерения давления (п.6.3.2);

-

- определение погрешности канала измерения температуры газа (п.6.3.3);

-

- определение погрешности приведения объема газа к стандартным условиям (п.6.3.4);

-

- определение погрешности канала измерения перепада давления (п.6.3.5);

-

- определение погрешности канала измерения температуры окружающей среды (п.6.3.6).

-

2.1 При проведении поверки применяют следующие средства измерения:

-

- цифровой манометр (задатчик давления) любого типа, пределы измерений до 10 МПа, относительная погрешность не более ±0,05 %;

-

- магазин сопротивлений МСР-63, кл.т. 0,05;

-

- генератор импульсов типа Г6-28, основная погрешность не более ±1 %;

-

- частотомер 43-64/1, основная погрешность не более ±1,5-10“7 %;

-

- термостат «Термотест-100», диапазон регулирования температуры от минус 30 до плюс 100°С, нестабильность поддержания установленной температуры ±0,01 °C, неоднородность температурного поля в рабочем объёме термостата ±0,01 °C;

-

- эталонный термометр сопротивления ЭТС-100, третьего разряда (диапазон измеряемых температур от минус 50 до плюс 419 °C, погрешность не более ±0,015 °C);

-

- барометр-анероид М 67, диапазон измерения от 81130 до 105320 Па, погрешность не более ±106 Па;

гигрометр психрометрический типа ВИТ-1, диапазон измерения относительной влажности от 20 до 90 %, диапазон измерения температуры от 15 до 40 °C, цена деления шкалы 0,1 °C;

-

- преобразователь сигналов «Теркон», пределы допускаемой основной

погрешности измерения сопротивления ±[0,0002+1x10“5х Ом, напряжения

±[0,0005+5xlO-5xf/„MKp ] мВ.

-

2.2 Эталонные средства измерений, применяемые при поверке (далее - СИ), должны быть поверены и иметь действующие свидетельства о поверке.

-

2.3 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых СИ с требуем ой точностью.

-

3.1 При проведении поверки должны быть соблюдены требования безопасности для изделий, относящихся к классу III по ГОСТ 12.2.007.0-75 и требований по безопасности эксплуатации применяемых средств поверки, указанных в НД на эти изделия.

-

3.2 К поверке блока допускаются лица, аттестованные на проведение поверочных работ, имеющие опыт поверки средств измерений, работы с персональным компьютером и прошедшие инструктаж по технике безопасности в установленном порядке.

При проведении поверки должны быть соблюдены следующие условия:

-

- температура окружающего воздуха - (25±10) °C;

-

- относительная влажность окружающего воздуха - от 30 до 80 %;

-

- атмосферное давление - от 84 до 106,6 кПа;

-

- вибрация, тряска, удары, наклоны и магнитные поля, кроме земного, влияющие на работу блока, должны отсутствовать.

-

- блок должен быть установлен в рабочее положение;

-

- блок должен быть выдержан при температуре окружающего воздуха (25±10) °C не менее 3 часов;

-

- система подсоединения эталонных СИ и вспомогательных средств для подачи давления должна быть герметична.

Подготовка к работе средств поверки и блока коррекции проводится согласно прилагаемой к ним эксплуатационной документации.

6 ПРОВЕДЕНИЕ ПОВЕРКИ-

6.1 Внешний осмотр.

При внешнем осмотре должно быть установлено соответствие блока следующим требованиям:

-

- комплектность должна соответствовать указанной в паспорте;

-

- маркировка должна быть четко обозначена и соответствовать данным, указанным в технической документации;

-

- блок не должен иметь механических повреждений, препятствующих его применению;

-

- не должна быть нарушена целостность пломбировки после предыдущей поверки.

-

6.2 Опробование.

Опробование блока проводится следующим образом.

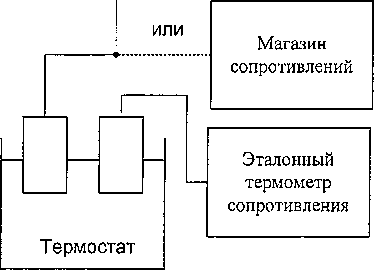

Собрать схему поверки согласно рисунку 1 и проверить общее функционирование и работоспособность блока в соответствии с эксплуатационной документацией. Во время опробования не должно происходить сбоев и потери информации в работе блока.

-

6.2.1 Подтверждение идентификации программного обеспечения.

При проверке должно быть установлено соответствие идентификационных данных ПО «ФЛОУГАЗ», указанных в разделе «Программное обеспечение» описания типа блоков коррекции объема газа «ФЛОУГАЗ».

При проведении поверки выполняют операцию подтверждения соответствия программного обеспечения заявленным идентификационным данным с использованием ПК и сервисной программы «Сервис_Флоугаз».

-

- установить на ПК программное обеспечение «Сервис_Флоугаз», используя для этого штатный диск с записью данной программы;

-

- запустить программное обеспечение «Сервис__Флоугаз».

выбрать в основном меню программы «Сервис_Флоугаз» пункт «Идентификационные данные».

-

- на мониторе ПК должны отобразиться идентификационные данные программного обеспечения:

Результат подтверждения соответствия программного обеспечения считается положительным, если полученные идентификационные данные программного обеспечения «ФЛОУГАЗ» соответствуют идентификационным данным, указанным в разделе «Программное обеспечение» описания типа блоков коррекции объема газа «ФЛОУГАЗ».

-

6.2.1 (Введен дополнительно, Изм. №1)

Блок коррекции «Флоугаз»

или

| Проверка канала измерения рабочего] ] объема ]

[___________________________________I

Чокр.среды"

“trass’——

I Определение погрешности каналов измерения] ] температуры газа и окружающей среды ’

I ! I !

I

I________________________________________t

Определение погрешности канала измерения перепада давления

Калибратор давления

Преобразователь давления

Определение погрешности канала измерения давления

Рисунок 1 - Схема поверки блока

-

6.3 Определение метрологических характеристик.

-

6.3.1 Проверка канала измерения рабочего объема.

-

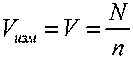

Расчётное значение объёма газа (7) при измерении без коррекции определяется по формуле:

N

V = -, (1)

п

где N - число импульсов, приходящих на блок коррекции от счетчика газа генератора импульсов);

п — коэффициент преобразования счетчика газа, имп /м3.

В качестве генератора импульсов можно использовать специальный генератор или компьютер, с установленной на нем программой генерации импульсов.

-

6.3.1.1 Проверка блока с использованием генератора Г6-28.

Последовательность проверки:

-

- настроить частотомер 43-64/1, согласно ДЛИ 2.721.006-02 ТО, на измерение разности (А-Б) количества колебаний, уровень срабатывания 1,275 В;

-

- настроить генератор Г6-28, согласно ЕХ2.211.026 ТО, на выдачу сигналов прямоугольной формы, положительной полярности, амплитудой 3±0,1 В, частотой 1 Гц;

-

- переключить генератор на режим ручной подачи серии импульсов и убедиться по частотомеру в нормальном их прохождении;

-

- обнулить показания на частотомере клавишей ВНМ (сброс).

ВНИМАНИЕ! Операции по настройке генератора и частотомера производить при отключённом блоке коррекции, так как случайная подача на блок импульсов с большой амплитудой может привести к выходу его из строя.

-

- подать на блок в режиме ручной подачи серию импульсов (30 и более), контролируя их количество частотомером 43-64/1;

-

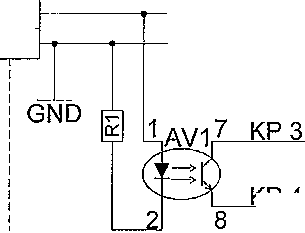

6.3.1.2 Проверка с использованием компьютера в качестве генератора импульсов.

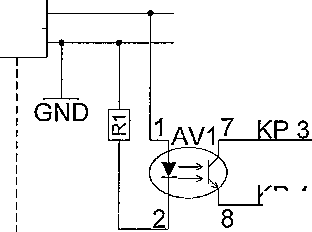

Проверку проводят с использованием портов LPT1 или СОМ 1 ( СОМ 2) персонального компьютера, используя программу генерации импульсов, входящую в состав штатной сервисной программы. При использовании порта LPT1 персональный компьютер подаёт на блок коррекции сигналы частотой 1 Гц, прямоугольной формы, положительной полярности, амплитудой 5 В. При использовании порта СОМ 1 или СОМ 2 на блок подаются сигналы частотой 1 Гц, прямоугольной формы, двойной полярности, амплитудой 12 В.

Последовательность проверки:

-

- подключить блок к компьютеру и частотомеру с помощью жгута для порта LPT1 или СОМ 1 (СОМ 2). Электрические схемы жгутов даны в приложении А.

-

- произвести настройку частотомера в соответствии с вышеуказанными характеристиками сигналов для порта LPT1 или СОМ 1 (СОМ 2), запустить программу генерации импульсов и убедиться в нормальном их прохождении.

-

- подать на блок серию импульсов (30 и более), контролируя их количество частотомером 43-64/1.

При проверке по пунктам 6.3.1.Г или 6.3.1.2 значение объема газа (ДШ() на

дисплее блока (или ПК), должно точно соответствовать расчетному с учетом коэффициента преобразования:

(2)

-

6.3.2 Определение погрешности канала измерения давления.

-

6.3.2.1 Задать значения величины давления, соответствующие пяти значениям измеряемой величины, достаточно равномерно распределенным в рабочем диапазоне измерения, в том числе значения измеряемой величины, соответствующие нижнему и верхнему пределу рабочего диапазона измерения, снять показания с дисплея блока (или ПК) и рассчитать относительную погрешность канала измерения давления (£р) в

-

процентах по формуле:

•100,

(3)

где Р^' - измеренное, повторяющееся не менее 2-х раз, значение величины давления, кПа;

Рзад - значение величины давления, заданное с помощью эталонного СИ, кПа.

Значения величины давления, соответствующие нижнему и верхнему пределу рабочего диапазона измерения - паспортные данные блока.

Относительная погрешность канала измерения давления должна быть не более ±0,4 %.

-

6.3.2.2 Допускается при поверке блоков с преобразователями абсолютного давления использовать калибраторы избыточного давления, задавая избыточное давление вместо абсолютного с учетом измеренного барометрического давления по барометру-анероиду.

-

6.3.3 Определение погрешности канала измерения температуры газа.

-

6.3.3.1 Задать с помощью термостата (для блоков с интегрированными преобразователями температуры газа) или магазина сопротивлений (для блоков с не интегрированными преобразователями температуры газа) регламентированные значения величины температуры (минус 10, плюс 20 и плюс 60 °C ), снять показания с дисплея блока (или ПК) и рассчитать относительную погрешность канала измерения температуры газа (дТг) в процентах по формуле:

-

(4)

273,15+^

где

/гш/ - измеренное, повторяющееся не менее 2-х раз, значение величины температуры, °C;

1зад - значение величины температуры, заданное с помощью эталонного СИ, °C.

Относительная погрешность канала измерения температуры газа должна быть не более ±0,1%.

6.3.4 Определение погрешности приведения объема газа к стандартным условиям.

6.3.4.1 Определение относительной погрешности производится на трех точках при следующих сочетаниях давления и температуры:

1 Prninj tmax ПЛЮС 60 °C

2 (Pmin + Ртах) / 2; t = ПЛЮС, 20 °C

3 Ртах; t min = МИНуС 10 °C

6.3.4.2 Задать давление и температуру, произвести в каждой точке по одному измерению и вычислить погрешность (6 ) в процентах по формуле:

<5 = -100, Сэ

(5)

где

С - коэффициент коррекции, вычисленный блоком коррекции;

Сэ - эталонный коэффициент коррекции, рассчитываемый по формуле:

(6)

где

2 зад

Тс -температура при стандартных условиях, равная 293,15 К; Рзад - заданное давление газа, МПа.,

Рс - давление при стандартных условиях, равное 0,1013 МПа; Тзад - заданная температура газа, К, равная:

Тзад =213,15+t

(7)

где t - температура, заданная магазином сопротивлений или термостатом, °C;

Кэ -коэффициент сжимаемости газа, определяемый по ГОСТ 30319.2-2015.

6.3.4.2 (Измененная редакция, Изм. №1)

Относительная погрешность приведения объема газа к стандартным условиям должна быть не более ±0,5 %

6.3.4.3 Допускается поверку каналов измерения температуры, давления и определение относительной погрешности приведения объёма газа к стандартным условиям проводить одновременно на 2-х и более блоках с одинаковыми диапазонами измерения давления. Проверку канала измерения рабочего объёма в данном случае проводят подачей импульсов отдельно на каждый прибор.

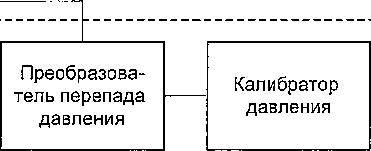

6.3.5 Определение погрешности канала измерения перепада давления.

6.3.5.1 Задать значения величины перепада давления, соответствующие трем значениям измеряемой величины, достаточно равномерно распределенным в рабочем диапазоне измерения, в том числе значения измеряемой величины, соответствующие нижнему и верхнему пределу рабочего диапазона измерения, снять показания с дисплея блока (или ПК) и рассчитать приведенную погрешность канала измерения перепада давления (у^) в процентах по формуле:

(8)

где - измеренное, повторяющееся не менее 2-х раз, значение величины

перепада давления, Па;

^Рзад - значение величины перепада давления, заданное с помощью эталонного

СИ, Па;

АРд - верхний предел рабочего диапазона измерения перепада давления, Па, Значения величины перепада давления, соответствующие нижнему и верхнему пределу рабочего диапазона измерения - паспортные данные блока.

Приведенная погрешность канала измерения перепада давления должна быть не более ± 0,25 %.

Примечание - Перед снятием показаний допускается производить корректировку «нуля» канала измерения перепада давления

6.3.6 Определение погрешности канала измерения температуры окружающей среды.

-

6.3.6.1 Задать с помощью термостата (для блоков с интегрированными преобразователями температуры окружающей среды) или магазина сопротивлений ( для блоков с не интегрированными преобразователями температуры окружающей среды) регламентированные значения величины температуры (минус 10, плюс 20 и плюс 60 °C), снять показания с дисплея блока (или ПК) и рассчитать абсолютную погрешность канала измерения температуры окружающей среды (ДГс) по формуле:

&Тс = ^изм. “ ?зад (9)

где - измеренное, повторяющееся не менее 2-х раз, значение величины

температуры, °C;

t3ad - значение величины температуры, заданное с помощью эталонного СИ, °C.

Абсолютная погрешность канала измерения температуры окружающей среды должна быть не более ± 1 °C.

7 АВТОМАТИЗИРОВАННАЯ ПОВЕРКА БЛОКОВ

Инструкция по проведению автоматизированной поверки блоков дана в приложении Б.

8 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

8.1 Результаты поверки оформляются протоколом, рекомендуемая форма которого приведена в приложении В.

-

8.2 При положительных результатах поверки блоки пломбируют в соответствии с «Порядком проведения поверки средств измерений, требованиями к знаку поверки и содержанию свидетельства о поверке» утвержденному приказом Минпромторга России №1815 от 02 июля 2015 (далее - Порядок проведения поверки). Наносят знак поверки в свидетельство о поверке и (или) паспорт.

-

8.3 При отрицательных результатах поверки блок к применению не допускают, в протоколе делается запись о его непригодности к эксплуатации, и выдают извещение о непригодности, в соответствии с Порядком проведения поверки.

8.2, 8.3 (Измененная редакция, Изм. №1)

Приложение А

(обязательное) Электрические схемы жгутов

ПК “СОМ 1”

“COM2”

ХР1

|

Наименов. |

КОН. |

|

CTS |

4 |

|

GND |

5 |

Х1

Х2

БК

ХР2

|

кон. |

Наименов. |

|

1 |

К 1.1 |

|

2 |

К 1.2 |

|

5 |

К 1.5 |

R1 -резистор С2-ЗЗН-0, 125 - 1,5кОМ ±5% ОЖО. 467. 180 ТУ

AV 1 - оптрон АОТ 101С

ХР 1 - розетка DB 9М

XI, Х2 - разъем для подключения частотомера

ХР 2 - разъем РС7

Электрическая схема жгута для проведения поверки канала измерения рабочего объёма с использованием порта СОМ1 ( COM2) персонального компьютера

ПКТТРГ

ХРЗ

|

Наименов. |

КОН. |

|

D2 |

4 |

|

GND |

22 |

Х1

-->

Х2

БК

ХР2

|

кон. |

Наименов. |

|

1 |

К1.1 |

|

2 |

К 1.2 |

|

5 |

К 1.5 |

R1 -резистор С2-ЗЗН-0,125 - 1,5кОМ±5% ОЖО. 467.180 ТУ

AV 1 - оптрон АОТ 101С

ХРЗ - вилка DB 25F

XI, Х2 - разъем для подключения частотомера

ХР 2 - разъем РС7

Электрическая схема жгута для проведения поверки канала измерения рабочего объёма с использованием порта LPT1 персонального компьютера

Приложение Б

(обязательное) АВТОМАТИЗИРОВАННАЯ ПОВЕРКА БЛОКОВ КОРРЕКЦИИ ОБЪЕМА ГАЗА «ФЛОУГАЗ»

Автоматизированная поверка блоков коррекции объема газа «ФЛОУГАЗ» проводится в полном соответствии с требованиями методики поверки СЯМИ. 408843 -623 МП и выполняется с использованием программы «Поверка блока ФЛОУГАЗ», поставляемой по заказу аккредитованных органов, осуществляющих поверку блоков. Программа позволяет осуществлять автоматический съём информации, расчет, подготовку и распечатку протоколов поверки. В качестве генератора импульсов используется персональный компьютер.

Программа защищена от несанкционированного вмешательства в алгоритм расчетов.

Последовательность проведения поверки.

-

1 Собрать схему поверки согласно рисунка1.

-

2 Установить на компьютере и открыть программу « Поверка блока ФЛОУГАЗ», последовательно выполнить операции, указанные в окнах данной программы с учётом пояснений, приведённых ниже

Окно №1.

Пункты панели:

-

• номер прибора, тип и верхний предел измерения давления (данные считываются с прибора);

-

• предупредительные надписи;

-

• выбор порта ПК для проверки канала измерения-рабочего объёма;

-

• коэффициент преобразования счётчика ( считывается с прибора, при необходимости его можно изменить).

Окно № 2.

Пункты панели:

-

• первая точка в протоколе поверки канала измерения давления, её значение должно быть равным нижнему пределу диапазона измерения;

-

• барометрическое давление для расчёта коэффициента коррекции для блоков с преобразователями избыточного давления ( рекомендуется вводить величину среднегодового барометрического давления);

-

• плотность газа ( любое реальное значение);

-

• процентное содержание азота (любое реальное значение);

-

• процентное содержание углекислого газа (любое реальное значение).

Окно № 3.

Пункты панели:

-

• выбор преобразователя температуры (выбирается тип преобразователя, входящий в комплект поставки блока);

-

• выбор преобразователя давления (записывается тип и номер преобразователя давления, установленного на блоке).

Окно № 4.

Пункты панели:

-

• точки для формирования протокола поверки канала измерения давления (при поверке блоков с преобразователями избыточного давления выводится только одна строка - «Избыточное давление» с 5-ю точками: 1- я - всегда 0, значения 2-ой, 3-ей и 4-ой точки по умолчанию, их можно изменять, 5-я точка соответствует верхнему пределу измерения давления, изменению не подлежит. При поверке блоков с преобразователям абсолютного давления для формирования протокола используются две строки: «Избыточное давление» и «Абсолютное давление». Значения 5-ти точек строки «Абсолютное давление» получаются следующим образом: 1-я точка - нижний предел диапазона измерения давления, 2-ая, 3-я, 4-ая, 5-ая точки - результат автоматического суммирования значения нижнего предела диапазона измерения давления со значениями 2-ой, 3-ей, 4-ой и 5-ой точками строки «Избыточное давление».

-

• точки для формирования протокола поверки канала измерения температуры газа и окружающей среды (точки изменению не подлежат);

-

• настройка частотомера (проводится проверка соответствия числа импульсов, поданных генератором ПК, с числом импульсов, зарегистрированных частотомером). Число подаваемых импульсов вводится пользователем.

Окно № 5.

При открытии данного окна появляется диалоговая вставка о начале поверки и запуске генератора импульсов. Нажмите кнопку «Да», если вы готовы к проведению поверки (все жгуты соединены, частотомер настроен, исходные данные введены правильно). Нажмите кнопку «Нет», если вы не готовы к проведению поверки. В этом случае в нижнем углу окна появится пункт «Запустить генератор». После проведения подготовки нажмите кнопку «Запустить генератор», а затем кнопку «ДА» на диалоговой вставке. Окно «Подготовка блока коррекции» сигнализирует об обнулении рабочего объёма и буфера импульсов, затем происходит возвращение в окно № 5.

Пункты панели

-

• регистр нештатных ситуаций (отражает состояние прибора во время проведения поверки);

-

• рабочий объём (выводится величина накопленного рабочего объёма);

-

• значения коэффициента коррекции, температуры и давления (значения, считанные с прибора при заданных точках давления и температуры);

-

• заданные значения температуры и давления (порядок задания поверочных точек следующий: с помощью термостата (магазина сопротивлений) и калибратора давления устанавливают значения температуры и давления, указанные в левом нижнем углу окна, фиксируют обновление, а затем устойчивые, повторяющиеся значения коэффициента коррекции, температуры, давления и нажимают кнопку «ОК». Появляется диалоговая вставка с просьбой задать следующие точки по давлению и температуре. Операции повторяют до прохождения всех требуемых точек и появления диалоговой вставки об окончании поверки.

ВНИМАНИЕ! После задания точек по давлению (Ртах., (Ртах.+ Pmin./2), Pmin.) задаются только точки по температуре из ряда (tmm = -10°С, t = +20°С, tmax = +60°С), необходимые для формирования протокола по определению относительной погрешности блока.

После окончания поверки появляется диалоговое окно, сигнализирующее об обработке данных и подготовке протокола поверки.

Окно № 6.

Протокол поверки

Для распечатки протокола поверки нажмите значок принтера в левом верхнем углу окна.

Приложение В

(рекомендуемое)

Форма протокола поверки

ПРОТОКОЛ№___

поверки блока коррекции объема газа «ФЛОУГАЗ» №____________

-

1 Условия поверки

Температура окружающей среды_____0 С

Барометрическое давление________Па

Относительная влажность воздуха_______%

-

2 Внешний осмотр

Внешний вид, маркировка, комплектность соответствует (не соответствует) ТУ

-

3 Опробование

Общее функционирование и работоспособность блока соответствует (не соответствует) указанной в эксплуатационной документации

4 Проверка канала измерения рабочего объема.

|

У .изм. |

N |

N |

V изм- - измеренное значение объема, м3;

N - число импульсов, поступивших на блок коррекции; п - коэффициент преобразования счетчика, имп./м3.

Уизм = N/n

5 Поверка канала абсолютного (избыточного) давления, кПа

|

Р мах | |||||

|

р х расч | |||||

|

р . х mm | |||||

|

р 1 изм | |||||

|

Погрешность, % |

6 Поверка канала измерения температуры газа, °C

|

tmaxs | |||

|

tpacqj |

-10 |

+20 |

+60 |

|

tminj | |||

|

^ИЗМэ | |||

|

Погрешность, % |

7 Определение погрешности приведения объема газа к стандартным условиям

|

Р, кПа |

t, °C |

Расчетное значение коэффициента коррекции |

Измеренное значение коэффициента коррекции |

Погрешность,% |

|

+60 | ||||

|

+20 | ||||

|

-10 |

8 Поверка канала перепада давления, Па

|

ДРмах | |||

|

ДР расч | |||

|

APmin | |||

|

ДР изм | |||

|

Погрешность,% |

9 Поверка канала измерения температуры окружающей среды, °C

|

l-maxs | |||

|

1расчэ |

-10 |

+20 |

+60 |

|

tmin? | |||

|

1изм? | |||

|

Абсолютная погрешность, (°C) |

Блок коррекции годен (не годен)

Поверитель_____________________

(подпись)

«_____» «___________» 20__г.

14