Методика поверки «СИСТЕМЫ КОМПЬЮТЕРНЫЕ РЕГИСТРИРУЮЩИЕ КРС» (MП 485-2020)

УТВЕРЖДАЮ Заместитель директора ФБУ «Пензенский ЦСМ»

Ю. Г. Тюрина

СИСТЕМЫ КОМПЬЮТЕРНЫЕ РЕГИСТРИРУЮЩИЕ КРСМетодика поверки

МП 485-2020

Пенза

2020 г.

Настоящая мегодика поверки распространяется на системы компьютерные регистрирующие КРС (далее по тексту - системы), предназначенные для измерений избыточного давления, температуры испытательной среды и окружающего воздуха, и устанавливает методы и средства проведения первичной и периодической поверки.

Интервал между поверками (межповерочный интервал) - 1 год.

1 ОПЕРАЦИИ ПОВЕРКИПоверка систем на части диапазона измерений (поддиапазонов измерений) невозможна. Допускается проведение поверки отдельных измерительных каналов (далее - ИК) из состава систем с обязательным указанием в свидетельстве о поверке информации об объеме проведенной поверки.

Операции и основные средства поверки приведены в таблице 1 Таблица 1

|

Наименование операции |

Номер пункта методики |

Рекомендуемые средства поверки |

Требуемые значения метрологических характеристик |

|

1 Внешний осмотр |

4.1 |

— |

— |

|

2 Опробование |

4.2 |

— |

— |

|

3 Проверка погрешности измерений избыточного давления |

4.3 |

Манометр грузопоршневой МП-60 Манометр грузопоршневой МП-600 |

Диапазон задания давления от 0.1 до 6 МПа. класс точности 0.05 Диапазон задания давления от 5 до 60 МПа. класс точности 0.05 |

|

М ан о м стр гру зо пор ш невой МП-2500 |

Диапазон задания давления от 50 до 160 МПа, класс точности 0,05 | ||

|

Калибратор многофункциональный MCX-IIR |

Диапазон воспроизведений силы постоянного тока от 0 до 20 мА, погрешность не более ± 0.006 мА | ||

|

4 Проверка погрешности измерений температуры |

4.4 |

Те р 1 о с т ат ж и д ко ст н ы й «ТЕРМОТЕСТ-100 Магазин сопротивления Р4831 |

Диапазон воспроизведения температуры от 0 до 60 °C, погрешность не более ± 0.2 °C Диапазон воспроизведения сопротивления постоянному току от 0,021 до 111111.1 Ом ступенями через 0.01 Ом. Класс точности 0.02/2-10-6 |

|

5 Проверка погрешности счёта количества ка п е л ь/ п у з ы р ь ко в |

4.5 |

Секундомер механический СОПпр-2а-3 Установка для калибровки капельно-пузырьковых датчиков КРС-1.03.00.00.000 |

Диапазон измерений от 0 до 30 мин,класс точности 3 |

|

Примечание. Допускается применять другие средства измерений, обеспечивающие требуемую точность | |||

При проведении поверки должны соблюдаться требования безопасности, установленные действующими «Правилами техники безопасности при эксплуатации электроустановок потребителей», требования разделов «Указания мер безопасности», приведённых в эксплуатационной документации применяемых СИ.

К выполнению поверки могут быть допущены специалисты, прошедшие обучение и аттестованные в качестве поверителей по соответствующим видам измерений, а также прошедшие обучение и имеющие квалификационную группу по электробезопасности не ниже II.

К работе с системой допускается работник, прошедший инструктаж по охране труда согласно ГОСТ 12.0.004-2015 и ознакомившийся с эксплуатационной документацией на систему.

При проведении поверки должны быть соблюдены требования ГОСТ 12.2.007.0-75.

Запрещается создавать давление, превышающее верхний предел измерений датчиков давления более чем па 5 % от диапазона измерений.

Запрещается снимать датчики давления с устройства подачи давления при значении давления более 0.5 МПа.

3 УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ-

3.1 Условия проведения поверки

При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающего воздуха. °C от +15 до +25;

-

- относительная влажность окружающего воздуха. % от 30 до 80;

-

- атмосферное давление, кПа (мм рт. ст.) от 84 до 106;

-

- напряжение питающей сети переменного тока. В от 215.6 до 224.4;

-

- частота питающей сети. Гц от 49,5 до 50.5;

-отсутствие вибрации и электромагнитных полей (кроме магнитного поля Земли).

-

3.2 Подготовка к проведению поверки

Средства измерений (далее по тексту - СИ) и вспомогательное оборудование, применяемые при поверке, должны быть подготовлены к работе в соответствии с их э кс п л у ат а ц и о н и ой до ку м е и та ц и е й.

Система должна предварительно выдерживаться в нерабочем состоянии при температуре окружающего воздуха, указанной в п. 3.1. Время выдержки системы в нормальных условиях -12 часов при разнице температуры воздуха в помещении для поверки и местом, откуда вносится система, более 10 °C.

Система должна быть подсоединена к устройству для создания давления (при необходимости), и находиться в положении, указанном в руководстве по эксплуатации на нее.

После подключения системы к устройству для создания давления (грузопоршневому манометру) необходимо убедиться в герметичности всех соединений. Систему считают герметичной, если после трехминутной выдержки под давлением, равным верхнему пределу измерений, в течение 2 минут в пей не наблюдается падение давления. Появление в местах соединений капель рабочей жидкости (масла) недопустимо.

-

4 ПРОВЕДЕНИЕ ПОВЕРКИ

При внешнем осмотре должно быть установлено:

-

- однозначность прочтения информации (тип. заводской номер) на табличках составных частей системы:

-

- соответствие информации на табличках составных частей системы с записями в паспорте на систему (при первичной поверке при выпуске из производства);

-отсутствие дефектов, препятствующих нормальному функционированию системы:

-

- целостность сетевого кабеля питания и соединительных кабелей.

При опробовании должна быть установлена возможность функционирования системы согласно руководству ио эксплуатации, а также должны быть проверены идентификационные данные метрологически значимого программного обеспечения (далее - ПО), следуя указаниям руководства пользователя на систему.

Система признается годной, если она функционирует без сбоев и без появлений сообщений об ошибках, а идентификационные данные метрологически значимого Г1О соответствуют указанным в руководстве по эксплуатации и описании типа.

4.3 Проверка погрешности измерений избыточного давленияIТроверка может осуществляться двумя способами.

Первый способ - с помощью эталонного источника давления. В этом случае проверка осуществляется комплектным методом. При этом датчики давления не являются самостоятельными средствами измерений, а входят в состав измерительного канала системы и поверке не подлежат.

Второй способ - с использованием калибратора многофункционального в качестве эталонного источника постоянного тока, имитирующего выходной сигнал эталонного датчика давления. В этом случае проверка осуществляется поэлементным методом. При этом датчики давления являются отдельными средствами измерений, поверяются отдельно от системы и должны иметь непросроченные свидетельства о поверке (до конца срока действия должно оставаться не менее полугода). Также датчики давления должны иметь класс точности не хуже 0,25. В противном случае система признаётся негодной.

-

4.3.1 Проверка погрешности измерений избыточного давления комплектным методом

Заданное давление устанавливают по эталонному СИ. а показания отсчитывают на экране системы. В качестве эталонного С'П используются грузопоршневые манометры.

Число проверяемых точек должно быть не менее 5 и включать нижнее и верхнее значения диапазона измерений. Поверяемые точки должны быть распределены приблизительно равномерно в пределах всего диапазона измерений.

При поверке плавно повышают давление и производят отсчитывание показаний. После чего давление плавно понижают и производят отсчитывание показаний при тех же значениях давления, что и при повышении давления. Скорость изменения давления за 1 с не должна превышать 10 % от диапазона измерений.

Приведенная погрешность измерений вычисляется по формуле:

Yp = ((Ph3m-Pw)/Pk)’ 100%, (1)

где Pibm - измеренное значение давления системой;

Р»ал - заданное значение давления на манометре грузопоршневом;

1\-_ - верхний предел измерений давления системы по поверяемому каналу (равен номинальному давлению датчика, установленному в окне настроек параметров датчика по п роверя ем ом у кап ал у).

Система признается годной, если приведенная погрешность не превышает ± 0.4 %.

-

4.3.2 Проверка погрешности измерений избыточного давления поэлементным методом

Подключить калибратор многофункциональный ко входу измерительного канала, настроенного на измерение давления.

Поочередно подать на каждый из входов блока управления системы эталонное значение постоянного тока в соответствии с выбранной точкой поверки. Точки поверки выбираются из ряда поочерёдно: 4: 8; 12: 16; 20 мА.

Каждой выбранной точке будет соответствовать эталонное значение давления в соответствии с диапазоном измерений датчика избыточного давления.

Приведенная погрешность измерений вычисляется по формуле (1). При этом. Рзад - имитируемое эталонное значение давления соответствующее заданному эталонному значению постоянного тока.

Система признается годной, если приведенная погрешность не превышает ± 0,2 %.

4.4 Проверка погрешности измерении температуры11роверка может осуществляться двумя способами.

Первый способ - с помощью термостата. В этом случае проверка осуществляется комплектным методом. При этом датчики температуры не являются самостоятельными средствами измерений, а входят в состав измерительного канала системы и проверке не подлежат.

Второй способ - с использованием магазина сопротивления в качестве эталонного источника электрического сопротивления, имитирующего выходной сигнал датчика температуры по ГОСТ 6651-2009. В этом случае проверка осуществляется поэлементным методом. Проверку проводят, имитируя магазином сопротивления значения температуры 0; +20; +40: +65; +90 °C.

При проверке вторым способом преобразователи температуры являются отдельными средствами измерений и проверяются отдельно от системы. Преобразователи температуры должны иметь непросроченные свидетельства о поверке (до конца срока действия должно оставаться не менее полугода). ± (0.15 + 0.002|t|) (где I - измеряемое значение температуры). В противном случае система признаётся негодной.

-

4.4.1 Проверка погрешности измерений температуры комплектным методом

Проверку проводят, задавая температуру в термостате 0: +20; -40: +65: +90 °C. Датчики температуры системы погружают в термостат па всю длину рабочей части. После достижения установившегося режима, считывают показания с дисплея системы.

Повторить действия по данному пункту для всех поверяемых точек и для всех измерительных каналов температуры системы. Количество измерительных каналов температуры системы должно быть указано в паспорте на систему.

Система признается годной, если абсолютная погрешность измерений температуры не превышает ± 0.8 °C.

-

4.4.2 Проверка погрешности измерений температуры поэлементным методом.

Подключить магазин сопротивления ко входу измерительного канала, настроенному на измерение температуры. Установить значение сопротивления, соответствующее имитируемой температуре на входе по ГОСТ 6651-2009 для конкретного типа гермосопротивления, указанного в паспорте преобразователя температуры.

Поверяемые точки должны соответствовать следующим значениям: 0: +20: +40: +65; +90 °C.

Показания считывают с дисплея системы.

Повторить действия по данному пункту для всех поверяемых точек и для всех измерительных каналов температуры системы. Количество измерительных каналов температуры системы должно быть указано в паспорте на систему.

Система признается годной, если разница между показаниями системы и значением имитируемой не превышает ± 0.6 °C.

4.5 Проверка погрешности счёта количества капсль/пузырьков-

4.5.1 Проверка погрешности счета количества капель

-

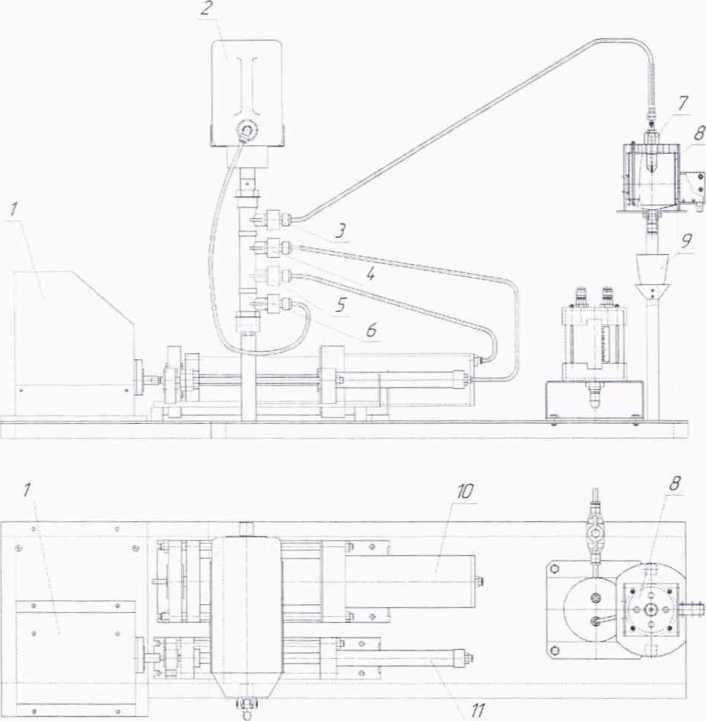

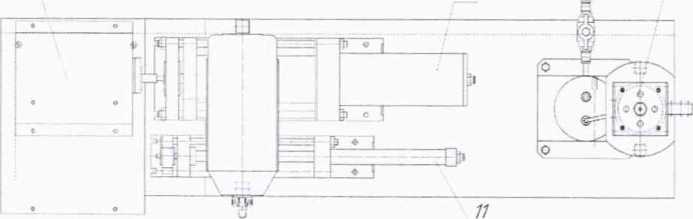

4.5.1.1 Перед началом проверки установить датчик расхода воды 8 (рис. 1) на подставку установки для калибровки капельно-пузырьковых датчиков КРС-1.03.00.00.000 (далее - задатчик расхода), закрепив его при помощи крепежной гайки. Подключить датчик расхода к системе в соответствии с руководством по эксплуатации. Подключить датчик расхода 8 к задатчику расхода, как показано на рисунке 1. Установить одну из 6-ти насадок (поз. 7 рис. 1) на датчик расхода в соответствии с таблицей 2. Установить привод задатчика расхода 1 для работы с малым цилиндром 11 (см. рисунок I). который обеспечивает расход в диапазоне от 0 до

-

-

25.2 см3/мин.

Таблица 2

|

------------—---- Диаметр насадки | ||||||||||||

|

0.8 |

1.2 |

1,8 |

2,5 |

3,0 |

4,0 | |||||||

|

№ |

Скорость крашения насоса, об/мин |

Обеснечи ваемый расход, см’/мин |

Скорость вращения насоса, об/мин |

Обеснечи ваемый расход, с.м’/мин |

Скорость вращения насоса, об/мин |

Обеснечи ваемый расход, см’/мин |

Скорость вращения насоса, об/мин |

Обеснечи ваемый расход, см’/мнн |

Скорость вращения насоса, об/мин |

Обеснечи ваемый расход, с.м’/мин |

Скорость вращения насоса, об/мин |

Обеснечи ваемый расход, см’/мнн |

|

1 |

2,0 |

1.0 |

2.0 |

1.0 |

4.0 |

2,0 |

5.0 |

2.5 |

5.0 |

2.5 |

7.0 |

3.5 |

|

2 |

4.0 |

2.0 |

5.0 |

2,5 |

7.0 |

3.5 |

8,0 |

4.0 |

10,0 |

5.0 |

12,0 |

6.0 |

|

п Э |

6.0 |

3,0 |

8.0 |

4.0 |

10.0 |

5.0 |

11,0 |

5,5 |

15,0 |

7,5 |

17,0 |

8.5 |

Рисунок 1 - Установка для калибровки капельно-пузырьковых датчиков КРС-1.03.00.00.000. Соединение трубопроводов для поверки датчика расхода воды

-

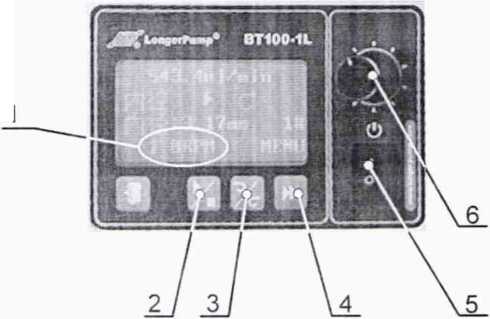

4.5.1.2 Включить привод задатчика расхода стенда (кнопка 5 рис.2) и далее при помощи кнопок на панели управления привода произвести заполнение рабочей полости цилиндра задатчика расхода водой из емкости 2 и вытеснение воздуха из трубок в следующем порядке:

-

- закрыть вентили 3 и 5 (рис. 1). открыть вентили 4 и 6 (рис. 1);

-

- кнопкой 2 (рис. 2) задать направление вращения против часовой стрелки;

-

- нажать кнопку 4 (рис. 2) и дождаться пока поршень цилиндра достигнет крайнего левого положения согласно рисунку 1. повторным нажатием отключить привод;

-

- закрыть вентиль 6 (рис. 1), открыть вентиль 3 (рис. 1);

-

- кнопкой 2 (рис. 2) задать направление вращения по часовой стрелке;

-

- нажать кнопку 4 (рис. 2) и дождаться стабильной струи воды из отверстия насадки 7 (рис. 1), повторным нажатием отключить привод.

1

Рисунок 2 - Панель управления приводом задатчика расхода стенда

-

4.5.1.3 Произвести проверку правильности подключения и работоспособности датчика. Для этого необходимо выбрать направление вращения вала привода по часовой стрелке с помощью кнопки 3 (рис. 2). задать скорость вращения, соответствующую заданному соплу ручкой 6 (рис. 2). и включить рабочий ход привода кнопкой 2 (рис. 2). Скорость вращения отображается в поле 1 (рис. 2).

Датчик считается работоспособным, если мигание оранжевого светодиода совпадает с моментом падения капли, зафиксированным визуально. Проверку необходимо выполнить не менее, чем для 10-ти капель.

-

4.5.1.4 Если число миганий не соответствует числу капель, либо индикатор не мигает совсем, необходимо выполнить настройку порога срабатывания датчика следующим образом: перед началом настройки убедиться в отсутствии загрязнений на поверхности прозрачной колбы датчика 8 (рис. 1). Установить подстроечный элемент сенсора на уровень 10-15 %. что соответствует обнаружению таких прозрачных объектов как полиэтиленовая пленка и т. и. Нажать кнопку «Teach» и удерживать ее в течении от 1 до 5 с до тех пор. пока оранжевый индикатор не начнет мигать с низкой частотой. Если оранжевый и зеленый индикаторы мигают одновременно 1 раз - настройка закопчена. После этого необходимо повторить проверку правильности подключения и работоспособности датчика по 4.5.1.3.

-

4.5.1.5 Проверка погрешности счета количества капель осуществляется следующим образом:

-

- заполнить рабочую полость цилиндра задатчика водой (п. 4.5.1.2):

-

- установить пустую емкость 9 (рис 1) на полку под нижним выходным отверстием датчика расхода:

-

- в настройках ПО установить время регистрации расхода равным 2 минуты:

-

- на панели управления приводом задатчика расхода установить направление вращения по часовой стрелке:

-скорость вращения выбирается в пределах диапазона регистрации выбранной насадки (см. таблицу 2):

-

- запустить регистрацию расхода в ПО системы при помощи кнопки «ПУСК» в течение 2-х минут:

-

- запустить привод задатчика расхода одновременно с запуском секундомера:

-

- произвести визуальный подсчет капель, падающих с торца насадки задатчика расхода;

-

- по истечении 1 минуты по секундомеру отключить привод задатчика;

-

- дождаться окончания заданного времени регистрации системы и сравнить значение количества капель, подсчитанных визуально Кв. со показаниями системы Кс;

-

- вычислить значение абсолютной погрешности счета по формуле:

Д=Кв-Кс (2)

-

- повторить данную проверку в трех точках диапазона регистрации согласно таблице 2:

-

- повторить вышеописанную методику для всех насадок в соответствии с таблицей 2.

Система признается годной, если абсолютная погрешность счета количества капель не превышает ± 1 каплю для всех насадок и диапазонов регистрации.

4.5.2 Проверка погрешности счета количества пузырьков

-

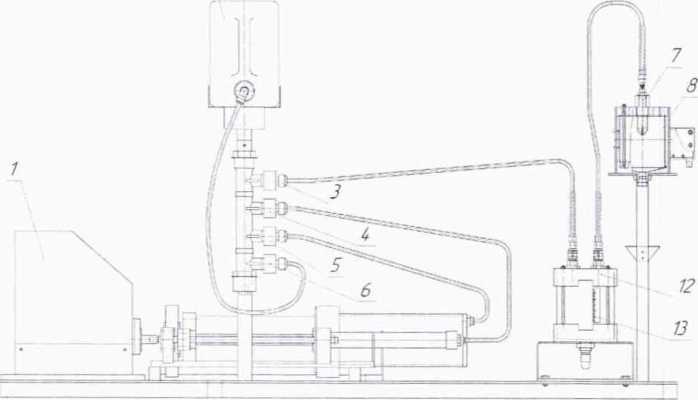

4.5.2.1 Перед началом проверки установить датчик расхода воздуха 8 (рис. 3) на подставку задатчика расхода, закрепив его при помощи крепежной гайки. Подключить датчик расхода к системе в соответствии с руководством по эксплуатации. Подключить датчик расхода 8 (рис. 3) к задатчику расхода, как показано на рисунке 6. Установить одну из 7-ми насадок (поз.7 рис. 3) па датчик расхода в соответствии с таблицей 3. Установить привод 1 (рис. 3) задатчика расхода для работы с большим цилиндром 10 (рис. 3), который обеспечивает расход в диапазоне оз 0 до 400 см’/мин.

Таблица 3

|

Диаметр насадки | ||||||||||||||

|

1.5 |

1.7 |

2,0 |

2,2 |

3,0 |

5,0 |

10.0 | ||||||||

|

№ |

Скорость крашения насоса, об/мин |

Обеспечиваемый расход, см'мин |

Скорость крашения насоса, об/мин |

Обеспечиваемый расход, см’/мин |

Скорость вращ ения насоса, об/мин |

Обеспечиваемый расход, см’/мин |

Скорость вращения насоса, об/мин |

Обеспечиваемый расход, см’/мин |

Скорость вращения насоса, об/мин |

Обеспечиваемый расход, см' мин |

Скорость вращения насоса, об/мин |

Обеспечиваемый расход см’ МИИ |

Скорость вращения насоса, об/мин |

Обеспечиваемый расход, см’/мин |

|

I |

0.3 |

3.0 |

0.4 |

4.0 |

0.4 |

4,0 |

0.4 |

4.0 |

0.5 |

5.0 |

1.0 |

10.0 |

1.0 |

10.0 |

|

2 |

0.6 |

6.0 |

0.7 |

7.0 |

0.6 |

6.0 |

0.8 |

8.0 |

1.0 |

10.0 |

2.0 |

20.0 |

6.0 |

60.0 |

|

0.9 |

9,0 |

1.0 |

10,0 |

1.1 |

11.0 |

1.2 |

12.0 |

1.5 |

15,0 |

3.0 |

30.0 |

11.0 |

110.0 | |

2

1 10

Рисунок 3 - Установка для калибровки капельно-пузырьковых датчиков

KPC-1.03.00.00.000. Соединение трубопроводов для поверки датчика расхода воздуха

-

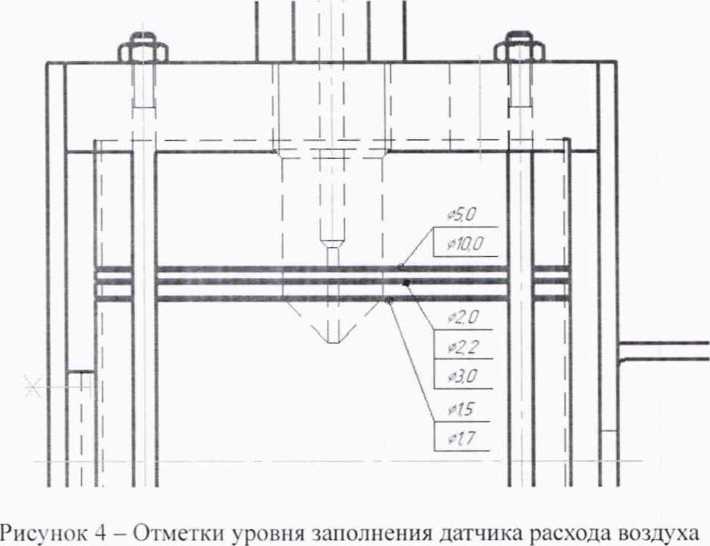

4.5.2.2 Заполнить датчик расхода воздуха 8 (рис. 3) водой через заливное отверстие в верхней крышке датчика до необходимой отметки (см. рис. 4). Для упрощения данной процедуры на колбе датчика выполнены 3 кольцевые проточки.

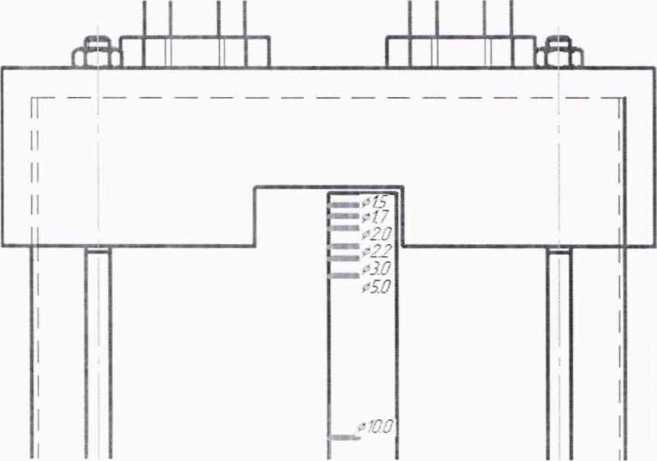

Заполнить вспомогательную емкость 12 (рис. 3) водой до необходимого уровня, соответствующего отметке тина насадки на шкале 13 (рис. 3). Изображение шкалы представлено на рисунке 5.

Рисунок 5 - Шкала заполнения вспомогательной емкости

Включить привод задатчика расхода (кнопка 5 рис. 2) и далее при помощи кнопок на панели управления привода произвести заполнение рабочей полости цилиндра задатчика водой из емкости 2 (рис. 3) в следующем порядке:

-закрыть вентили 3 и 4 (рис. 3). открыть вентили 5 и 6 (рис. 3);

-

- кнопкой 2 (рис. 2) задать направление вращения против часовой стрелки:

-

- нажать кнопку 4 (рис. 2) и дождаться пока поршень цилиндра достигнет крайнего левого положения согласно рисунку 3. повторным нажатием отключить привод:

-

- закрыть вен гиль 6 (рис. 3), открыть вентиль 3 (рис. 3);

-

- кнопкой 2 (рис. 2) задать направление вращения по часовой стрелке.

-

4.5.2.3 Произвести проверку правильности подключения и работоспособности датчика. Для этого необходимо выбрать направление вращения вала привода по часовой стрелке с помощью кнопки 3 (рис. 2), задать скорость вращения, соответствующую заданному соплу ручкой 6 (рис. 2). и включить рабочий ход привода кнопкой 2 (рис. 2). Скорость вращения отображается в поле 1 (рис. 2).

Датчик считается работоспособным, если мигание оранжевого светодиода совпадает с моментом отрыва пузырька, зафиксированным визуально. Проверку необходимо выполнить не менее, чем для 10 пузырьков. Если число миганий не соответствует числу пузырьков, либо индикатор не мигает совсем необходимо выполнить настройку порога срабатывания датчика по

-

4.5.1.4 и затем повторить операции, предусмотренные настоящим пунктом.

-

4.5.2.4 Проверка погрешности счета количества пузырьков осуществляется следующим образом:

-

- выполнить операции, предусмотренные 4.5.2.2;

-

- в настройках ПО системы установить время регистрации расхода равным 2 минуты:

-

- на панели управления приводом задатчика расхода установить направление вращения по часовой стрелке;

-скорость вращения выбирается в пределах диапазона регистрации выбранной насадки;

-

- запустить регис трацию расхода в ПО системы при помощи кнопки «ПУСК» в течение 2-х минут:

-

- запустить привод задатчика расхода одновременно с запуском секундомера:

-

- произвести визуальный подсчет пузырьков, срывающихся с торца насадки датчика расхода:

-

- по истечении 1 минуты по секундомеру отключить привод задатчика;

-

- дождаться окончания времени регистрации системы и сравнить значения количества пузырьков Nb. подсчитанных визуально, с показаниями системы Nc:

-

- вычислить значение абсолютной погрешности по формуле (2):

-

- повторить данную проверку в трех точках диапазона регистрации согласно таблице 4;

-

- повторить вышеописанную методику для всех насадок в соответствии с таблицей 3.

Перед каждым измерением необходимо восстанавливать уровень воды во вс пом огательн ой ем kocti i

Система признается годной, если абсолютная погрешность счета количества пузырьков не превышает ± 1 пузырек для всех насадок и диапазонов регистрации.

5 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИНа основании положительных результатов поверки оформляется свидетельство о поверке по форме приложения 1 к Порядку проведения поверки средств измерений, требований к знаку поверки и содержанию свидетельства о поверке, утвержденному Приказом Минпромторга от 2 июля 2015 г. № 1815.

Примечание - В случае если проведена поверка отдельных измерительных каналов из состава системы с положительными результатами, в свидетельстве о поверке системы обязательно должен быть приведен перечень этих измерительных каналов.

Знак поверки наносится на свидетельство о поверке.

По требованию потребителя может быть оформлен протокол поверки по форме, принятой в организации, проводившей поверку.

Па основании отрицательных результатов поверки оформляется извещение о непригодности к применению по форме приложения 2 к Порядку проведения поверки средств измерений, требований к знаку поверки и содержанию свидетельства о поверке, утвержденному Приказом Минпромторга от 2 июля 2015 г. № 1815.

Системы компьютерные регистрирующие КРС

10