Методика поверки «ГСИ. Установки поверочные для счетчиков газа УПКСГ-10» (МП 0187-2-2014)

t •*

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ РАСХОДОМЕТРИИ (ФГУП ВНИИР)

УТВЕРЖДАЮРуководитель ГЦИ СИ -

Первый заместитель директора по директора «ВНИИР»

В.А. Фафурнн

ИНСТРУКЦИЯ

Государственная система обеспечения единства измерений

Установки поверочные для счетчиков газа УПКСГ-10

Методика поверки

МП 0187-2-2014

4

г. Казань

2014 г.

СОДЕРЖАНИЕ-

3 Требования к квалификации поверителей 4

Настоящая инструкция распространяется на установки поверочные для счетчиков газа УПКСГ-10 (далее - установки) предназначенные для воспроизведения объема и объемного расхода газа.

Установки применяются для калибровки и поверки счетчиков газа Gl,6; G2,5; G4; G6; G10, а также расходомеров в диапазоне воспроизводимых расходов установки.

Инструкция устанавливает методы и средства первичной и периодической поверки при выпуске из производства, после ремонта и при эксплуатации.

Периодическую поверку установок могут осуществлять органы метрологической службы в соответствии с настоящей инструкцией.

Первичную и периодическую калибровку набора эталонных критических сопел установки проводит ФГУП «ВНИИР» с применением эталонов, регламентированных ГОСТ Р 8.618-2014 «ГСП. Государственная поверочная схема для средств измерений объемного и массового расхода газа».

Интервал между поверками - 2 года.

Средства измерений, входящие в состав установок и имеющие иной интервал между поверками, проходят поверку в соответствии с нормативными документами на эти средства измерений.

1 ОПЕРАЦИИ ПОВЕРКИ-

1.1 При проведении поверки должны быть выполнены следующие операции:

-

- внешний осмотр (7.1);

-

- проверка электрического сопротивления и электрической прочности изоляции электрических цепей установки (7.2);

-

- проверка герметичности (7.3);

-

- опробование (7.4);

-

- определение метрологических характеристик установки.

-

1.2 При получении отрицательных результатов в процессе выполнения любой из операций установки бракуют и поверку прекращают.

-

2.1 Перед поверкой установок набор эталонных критических сопел с номинальными значениями объемного расхода от 0,003 до 4,0 м3/ч с погрешностью ± 0,25 % должны быть откалиброваны в органах метрологической службы с помощью эталонных средств измерений:

-

- эталонные средства измерений, регламентированные к применению стандартом государственной поверочной схемы ГОСТ 8.618-2014;

-

- государственный первичный эталон единиц объемного и массового расходов газа ГЭТ118-2013, диапазон измерений от 3x10'3 до 1,6 xlO4, СКО не превышает 3,5x1 О'4, НСП не превышает 4x1 О'4.

Для поверки установок по другим параметрам применяются следующие средства измерений и оборудование:

-

- мегаомметр Е6-24 кл. точности 1,0. Испытательное напряжение 500; 1000;2500 В,

МП 0187-2-2014 диапазон измерений до 10 ГОм - мегомметр М1101М, диапазон измерений от 0,05 до 100 МОм, номинальное напряжение 500 В, класс точности 1,0;

-

- термогигрометр «Ива-бА». Диапазон измерений: влажность от 0 до 100 %; пределы абсолютной погрешности измерений влажности ± 0,2 %;

-

- секундомер электронный ИНТЕГРАЛ С-01; максимальный объем счета 9 ч 59 мин 59,99 с, погрешность Д1 = х(9,6 • 10-6 • ТХ+0,01);

-

- измеритель температуры многоканальный прецизионный «Термоизмеритель ТМ-12», диапазон измеряемых температур от минус 50 до плюс 200 °C, погрешность ± 0,05 °C.

-

- эталон единиц абсолютного давления 1 разряда в диапазоне значений от 0 до 2 МПа, погрешность ± 0.025 % ВПИ;

-

- калибратор многофункциональный MC5-R (канал измерения давления), диапазон измерения давления от 0 до 100 mbar, предел допускаемой основной погрешности ±(0,04%ИВ+ 0,025%ВПИ);

-

- прецизионный кондиционер DACU18, диапазон температур от минус 25 °C до плюс 80 °C, погрешность поддержания температуры ± 0,5 °C, относительная влажность от 10 до 98 % погрешность поддержания влажности ± 1 %.

Допускается применение других средств измерений с характеристиками, не хуже указанных в п. 2.1, имеющих действующие свидетельства о поверке.

3 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ-

3.1 Обслуживание установок осуществляется лицами, прошедшими обучение и имеющими удостоверение квалификационной комиссии предприятия или организации, проводившей проверку знаний по программе, утвержденной в установленном порядке, согласно ПБ 08 624-03 (Правилами безопасности в нефтяной и газовой промышленности), и изучивших руководство по эксплуатации.

-

3.2 К поверке установок допускаются лица, аттестованные в установленном порядке на проведение поверочных работ и прошедшие инструктаж по технике безопасности.

-

4.1 При поверке установки необходимо соблюдать требования техники безопасности, изложенные в эксплуатационной документации на установку и средства поверки.

-

4.2 Электрическое сопротивление изоляции между корпусом и электрическими цепями должно быть не менее 20 МОм - в нормальных условиях применения.

-

4.3 Изоляция между цепями напряжения питания установки выдерживает испытательное напряжение практически синусоидального переменного тока частотой 50 Гц и напряжением 2,5 кВ в течение 1 минуты

Перед включением в сеть средства измерений и оборудование, имеющие клемму заземления, необходимо заземлить, сопротивление заземления допускается не более 0,1 Ом

-

4.4 При проведении поверки должны быть соблюдены требования документов:

-

- «Правила технической эксплуатации электроустановок потребителей (ПЭТ)» (утверждены Минэнерго РФ 13.01.2003 № 6);

- «Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок ПОТ Р М-016-2001 РД 153-34.0-03.150-00» (утверждены Минэнерго РФ 27.12.2000), с изменениями и дополнениями от 01.07.2003.

-

4.5 При работе со вспомогательным оборудованием и измерительными приборами должны быть соблюдены требования безопасности, оговоренные в соответствующей эксплуатационной документации на применяемые средства измерений и оборудование.

-

4.6 Перед включением в сеть средства измерений и испытательное оборудование, имеющие клемму заземления, необходимо заземлить.

ВНИМАНИЕ! ВСЕ РАБОТЫ ПО МОНТАЖУ И ДЕМОНТАЖУ ОБОРУДОВАНИЯ И СРЕДСТВ ИЗМЕРЕНИЙ НЕОБХОДИМО ВЫПОЛНЯТЬ ПРИ ОТКЛЮЧЕННОМ НАПРЯЖЕНИИ ПИТАНИЯ.

5 УСЛОВИЯ ПОВЕРКИ-

5.1 При проведении поверки установок должны соблюдаться следующие условия:

температура окружающей среды, °C 20 ± 5

относительная влажность воздуха при 25°С, % от 30 до 80

атмосферное давление, кПа от 84,0 до 106,7.

измеряемая среда воздух при атмосферном давлении

изменение температуры окружающего воздуха в час, не более ± 1 °C

изменение температуры окружающего воздуха за время поверки одной закладки, не более ± 1 °C

-

5.2 Внешние электрические и магнитные поля, тряска и вибрация, влияющие на работу установки, должны отсутствовать.

-

5.3 Параметры напряжения питания, вибрации находятся в пределах, нормированных в эксплуатационной документации на комплектующие изделия установки.

-

6.1 Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

6.1.1 Проверяют наличие действующих свидетельств о поверке (аттестации) средств поверки или оттисков поверительных клейм на них.

-

6.1.2 Проверяют правильность монтажа средств поверки и поверочной установки в соответствии с эксплуатационной документацией.

-

-

6.2 Средства поверки подготавливают к работе в соответствии с их эксплуатационной документацией.

-

6.3 Подтверждение соответствия программного обеспечения.

Проверку проводят в следующей последовательности:

Запускают на компьютере программу поверочной установки УПКСГ-10.

В открывшемся окне программы визуально считывают идентификационное наименование ПО и номер версии в верхней части рамки.

Цифровой идентификатор ПО определяют в свойствах исполнительного файла программы, установив заранее программу HashTab v5.1.0.23 на компьютере.

Для этого необходимо кликнуть правой клавишей мыши на исполнительный файл программы и выбрать “Свойства”.

Далее открыть вкладку “File Hashes”, после чего отобразится следующее окно

□ Программа поверочной установки УПКСГ-10 версия 8.0— ■ I Hashes ; Security | Detail [ PreviousVermont;

, MD5 E865^3O64A3A11682E3D9C67EE593B7 i

SHA-1 6€58lBAB601B07569ADD151BDC1FED875E9163... |

Settings

Hash Comparison:

i Compare a ffe.-. :

| OK I I Cancei - ]

Поле CRC32 отображает контрольную сумму программы

-

1) Далее сравнивают контрольную сумму и цифровой идентификатор с тем, что

указано в таблице 1.

Таблица 1

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

Программа поверочной установки УПКСГ-10 |

|

Номер версии (идентификационный номер) ПО, не ниже |

8.0.5 |

|

Цифровой идентификатор ПО |

0x24213324 |

|

Другие идентификационные данные |

— |

Результат подтверждения соответствия программного обеспечения ПО установок считается положительным, если полученные идентификационные данные ПО (идентификационное наименование, номер версии (идентификационный номер) и цифровой идентификатор) соответствуют идентификационным данным, указанным в описании типа установок.

7 ПОРЯДОК ПРОВЕДЕНИЯ ПОВЕРКИ 7.1 Внешний осмотр-

7.1.1 При проведении внешнего осмотра проверяют соответствие поверочной установки следующим требованиям:

-

- комплектность должна соответствовать паспорту;

-

- на узлах и деталях установки не должно быть дефектов и механических повреждений, ухудшающих внешний вид и влияющих на нормальную работу установки и её метрологические характеристики, препятствующих её применению;

-

- должна быть обеспечена возможность безопасного и беспрепятственного выполнения работ по поверке расходомеров и счётчиков газа;

-

- надписи и обозначения на установке должны быть чёткими и соответствовать требованиям эксплуатационных документов;

-

- монтаж установки должен соответствовать указаниям, приведенным в эксплуатационной документации.

Результаты внешнего осмотра заносят в протокол поверки.

Установку считают выдержавшей проверку, если она отвечает вышеперечисленным условиям.

7.2 Проверка электрического сопротивления и электрической прочности изоляции электрических цепей установки-

7.2.1. Сопротивление изоляции измеряется между корпусом объекта испытания и соединенными накоротко сетевыми выводами мегомметром при напряжении 1000 В.

Установка считается выдержавшей проверку, если сопротивление изоляции составило не менее 20 МОм.

-

7.2.2. Проверка электрической прочности изоляции силовых цепей питания относительно корпуса установки проводится следующим образом:

Испытательное напряжение практически синусоидального переменного тока частотой 50 Гц и напряжением 2,5 кВ в течение 1 минуты прикладывается между соединенными накоротко сетевыми выводами и корпусом установки.

Установка считается выдержавшей проверку, если не было пробоя или перекрытия изоляции, характеризующегося резким падением напряжения.

-

7.2.3. Проверка переходного сопротивления клемм защитного заземления.

Измерение переходного сопротивления клемм защитного заземления установки производится с помощью измерителя сопротивления заземления между поверхностью корпуса установки и самой клеммой защитного заземления. Измеренное значение переходного сопротивления не должно превышать 0,1 Ом.

Установка считается выдержавшей проверку, если значение переходного сопротивления клемм защитного заземления не превышает 0,1 Ом.

7.3 Проверка герметичности установкиПроверка герметичности установки осуществляется следующим образом.

В рампу, в места установки счетчиков устанавливают трубки-заместители, закрывают рампу.

В меню «Настройки» задают параметры проверки герметичности:

-

- расход для проверки герметичности (от 0,12-^0,15 м3/ч);

-

- допустимое отклонение (50 Па);

-

- создание разрежения (20 с);

-

- стабилизация (300 с);

-

- интервал измерения (60 с).

После включения проверки герметичности: вакуумный насос производит в течении заданного времени (20 с) разрежение в системе (абсолютное давление снижается на величину от 5 до 10 кПа), далее происходит стабилизация 300 с (выдержка), после чего проверяется герметичность за установленный период времени (60 с). Абсолютное давление не должно повыситься более чем на 50 Па.

Установка считается выдержавшей проверку, если за 60 секунд произошло повышение абсолютного давления в системе не более чем на 50 Па.

7.4 Опробование-

7.4.1 Опробование установки производят с целью проверки работоспособности и устойчивости её функционирования в соответствии с эксплуатационной документацией и ПО. На установку устанавливают исправные расходомеры-счетчики газа.

-

7.4.2 Проверяют правильность электрических соединений поверяемых приборов и средств поверки.

-

7.4.3 Включают установку, проверяют разрежение в ресивере.

-

7.4.4 Проверяют функционирование средств измерений из состава установки: измерительных преобразователей абсолютного давления, температуры.

-

7.4.5 В ручном режиме задают измерительный интервал времени 100 с. Контролируют показания поверяемого прибора по расходу; измеряют объем воздуха за 100 с.

-

7.4.6 В процессе опробования установки оценивают по приборам и на слух стабильность расхода, устойчивость работы, отсутствие резонансных явлений.

Установка считается годной для проведения дальнейших операций поверки, если полученные результаты не вызывают сомнений в их достоверности, показания приборов достаточно стабильны, не наблюдаются резонансные явления.

7.5 Определение метрологических характеристик установки-

7.5.1 Определение погрешности установки при измерении времени.

Значение времени для определения пропущенного эталонного объема вычисляет компьютер, который управляет установкой с помощью специальной программы. Для определения погрешности установки при измерении времени, давления, температуры в программе поверочной установки, во вкладке НАСТРОЙКИ активировать функцию “Поверка установки.

Программа с интервалом 7 с будет обновлять показания времени, давления, температуры.

Для определения погрешности установки при измерении времени, необходимо ввести в окно ЗАДАНИЕ ВРЕМЕНИ (сек) желаемое время, подсоединить эталонный электронный секундомер к каналу обеспечивающему СТАРТ/СТОП счетчиков, далее нажать на клавишу СТАРТ. По окончании введенного времени, программа рассчитает введенное время с поправкой потерь (срабатывание реле и т.д.), и отобразит откорректированное значение времени, в течение которого реле было открыто. Результат сравнить с эталонным значением.

Установку считают пригодной к применению, если погрешность находится в пределах ± 0,2 с в диапазоне от 100 до 3600 с.

-

7.5.2 Определение погрешности установки при измерении абсолютного давления.

Для определения погрешности использовать функцию «Поверка установки» программного обеспечения, управляющей установкой.

К приборному блоку подсоединить эталон единиц абсолютного давления 1 разряда (далее - эталон), затем открыть меню “Поверка установки”.

Задать необходимое для испытаний давление и записать показания с меню установки “Поверка установки” и с эталона.

Расчет приведенной погрешности производить по формуле:

Р ИЗМ — Рэт

5р =-------------. 100

где Ризм - значение давления, измеренное установкой, Па; Рэт - значение давления, измеренное эталоном Па. Рвп - верхний предел измерения, Па

Определение приведенной к верхнему пределу погрешности установки при измерении давления провести при значениях абсолютного давления 30, 40, 60, 80 и 100 кПа.

Установку считают пригодной к применению, если погрешность установки при измерении давления находится в пределах ± 0,25 %.

-

7.5.3 Определение погрешности установок при измерении дифференциального давления.

Для определения погрешности использовать функцию «Поверка установки» программного обеспечения, управляющего установкой.

К приборному блоку подсоединить калибратор многофункциональный MC5-R по каналу измерения дифференциального давления (далее - эталон), затем открыть меню “Поверка установки”.

Задать необходимое для испытаний давление и записать показания с меню установки “Поверка установки” и с эталона.

Расчет приведенной погрешности производить по формуле:

ДР изм ~ ДР эт адр=-------------. юо %,

ДРвп

где:

ДР изм - значение дифференциального давления, измеренное установкой, Па;

ДР эт - значение дифференциального давления, измеренное эталоном, Па;

ДР вп - верхний предел измерения, Па.

Определение приведенной к верхнему пределу погрешности установки при измерении дифференциального давления провести при значениях абсолютного давления 30,40, 60, 80 и 100 кПа.

Установки считают выдержавшими испытание, если погрешность установки при измерении дифференциального давления находится в пределах ± 0,25 %.

-

7.5.4 Определение погрешности установки при измерении температуры.

Для определения погрешности использовать функцию «Поверка установки» программного обеспечения, управляющей установкой. В приборном блоке установить термометр сопротивления измерителя температуры ТМ-12, затем открыть меню “Поверка установки”.

Порядок работы:

-

1) Поместить установку в помещение, в котором обеспечивается поддержание температуры с помощью прецизионного кондиционера с погрешностью ± 0,5 °C.

-

2) С помощью прецизионного кондиционера задать значения температуры 16, 20, 24°С.

-

3) Заданную температуру 1эт контролировать измерителем температуры ТМ-12.

-

4) Нажать кнопку “Старт”, после чего программное обеспечение установки начнет периодично считывать значение температуры Оизм)-

-

5) Рассчитать абсолютную погрешность (Д) по формуле:

А 1изм. — 1-эт

где tn3M - значение температуры, измеренное установкой,

tsr - значение температуры, измеренное измерителем температуры ТМ-12. Установку считают пригодной к применению, если погрешность установки при измерении температуры находится в пределах ±0,1 °C.

7.6 Определение относительной погрешности установки.-

7.6.1 Эталонное значение объёма, задаваемое установкой, определяется по формуле:

др х _з_ р '

(1)

где К- градуировочный коэффициент критического сопла, л/Vr сек;

Т = t° + 273,1 _ абсолютная температура поверочной среды (воздуха), °К; г - время прохождения объёма воздуха через счётчик, сек;

&р- потеря давления на участке измерительного трубопровода «вход в счётчик - зона входа в критическое сопло», Па;

абсолютное давление на входе поверяемого счётчика, Па;

K^- поправочный коэффициент на влажность воздуха.

-

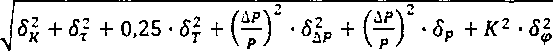

7.6.2 Погрешность установки при измерении эталонного объёма определяется по формуле:

где 5уэ - погрешность установки, %;

-

1,1 - квантиль распределения Стьюдента при доверительной вероятности 0,95; бк - относительная погрешность градуировочного коэффициента сопла, указывается в свидетельстве о поверке сопел, %;

объёма, %;

т

Дт

100% . относительная погрешность времени пропускания эталонного т - время пропускания (должно быть не менее 100 с), с;

Дт - абсолютная погрешность, определяемая в зависимости от способа отсекания объёма (Дт находится в пределах ± 0,2 с), с;

0,25 - коэффициент влияния температурной погрешности;

Зт ~ относительная погрешность измерения температуры измеряемой среды,

определяется по формуле:

£.=-^•100% т 293,1

ДТ- абсолютная погрешность измерения температуры измеряемой среды

(ДТмакс <± о,1 °К), °К;

— - коэффициент влияния погрешностей ДР и Р.

Поскольку величины ДР и Р непостоянны, то принимаем ДР = ДРтах и Р = Рср. Из практики ДРтах = 2,7 кПа, Р ср = 100 кПа.

Тогда — = — = 0,027

Р 100

ДР - разница давлений перед соплами и в поверяемом приборе, кПа; Р - атмосферное давление, кПа;

МП 0187-2-20148др - приведенная погрешность измерения дифференциального давления, ДР, %;

5р - приведённая погрешность измерения давления, Р, %;

К - коэффициент влияния поправочного коэффициента на влажность рабочей среды, получается в результате анализа таблицы поправок. К= 0,03.

8Р - относительная погрешность преобразователя влажности при измерении влажности измеряемой среды, определяется классом точности термогигрометра.

-

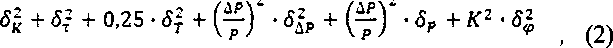

7.6.3 Подставляя вышеуказанные коэффициенты получаем рабочую формулу определения погрешности установки:

= 1,1' + <52 + 0,25 • 8Р + 0,0272 • <^р + 0,0272 • 6Р + 0,032 • 52 =

= 1,1 • J<52 + 52 + 0,25 • 6$ + 0,0007 • <5|р + 0,0007 • 6Р + 0,0009 • 52

Установки считают пригодными к применению, если относительная погрешность при измерении объема газа находится в пределах ± 0,5 %.

8 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ-

8.1 Положительные результаты первичной поверки оформляют записью в паспорте (раздел «Свидетельство о поверке»), заверенной поверителем и удостоверенной оттиском клейма.

-

8.2 Положительные результаты периодической поверки установки оформляют выдачей свидетельства о поверке установленного образца в соответствии с ПР 50.2.00694.

-

8.3 При отрицательных результатах поверки установка к применению не допускается, оформляется "Извещение о непригодности" установленного образца согласно ПР 50.2.006-94 с указанием причин непригодности.

11