Методика поверки «Системы мониторинга коррозии СМК АРКТЕХ-УЛЬТРАКС» (МП 203-32-2019)

УТВЕРЖДАЮ

Заместитель директора по п^^^одственной метрологии ЙЙЖ ФГЖ1 «вниимс»

OOxs ь- u- z:

Lli U* ф

H.B. Иванникова «23» апреля 2019 г

Системы мониторинга коррозии

СМК АРКТЕХ-УЛЬТРАКС

МЕТОДИКА ПОВЕРКИ

МП 203-32-2019

2019

Настоящая методика поверки предназначена для проведения первичной поверки систем мониторинга коррозии Арктех-Ультракс (далее - Систем), изготавливаемых АО «Арктех», г. Москва и предназначенных для измерений толщины стенки и контроля состояния трубопроводов, оборудования и резервуаров (далее - Объектов), изготовленных из стали или других сплошных однородных металлов, на предмет проходящих в них коррозионных и эрозионных процессов в режиме реального времени на объектах химической и нефтехимической промышленности, а также на других объектах.

Настоящая методика устанавливает процедуру первичной поверки системы до ввода в эксплуатацию. В случае расширения Системы, связанной с добавлением в её состав новых сенсорных модулей, или замены отдельных сенсорных модулей в случае выхода из строя, необходимо провести первичную поверку Системы только с новыми сенсорными модулями по «двухуровневой схеме» (с использованием планшета или ноутбука) до монтажа сенсорных модулей на объекте измерений.

Периодической поверке Системы не подлежат.

1. ОПЕРАЦИИ ПОВЕРКИ-

1.1. В Таблице 1 приведены операции, обязательные при проведении поверки.

Таблица 1 - Операции, обязательные при поверке

|

Наименование операции |

Номера пунктов методики поверки |

Проведение операции при поверке* |

|

Внешний осмотр, проверка комплектности и маркировки |

6.1 |

да |

|

Опробование |

6.2 |

да |

|

Проверка идентификационных данных программного обеспечения |

6.3 |

да |

|

Проверка диапазона измерений толщины, пределов допускаемой абсолютной погрешности измерений толщины и среднего квадратического отклонения результата измерений толщины |

6.4 |

да |

|

Определение абсолютной погрешности измерений температуры |

6.5 |

да |

|

Примечание: * допускается проведение поверки в диапазонах измерений толщины и температуры, согласованных с пользователем, но лежащих внутри полных диапазонов измерений. | ||

-

1.2. В случае отрицательного результата при проведении одной из операций, поверку систем прекращают и системы признают не прошедшими поверку.

2.1. Для поверки Системы применяют средства поверки, указанные в таблице 2.

Таблица 2 - Перечень СИ. применяемых при поверке

|

Номер пункта методики поверки |

Наименование и обозначение средств поверки; основные технические и метрологические характеристики средства поверки |

|

6.4 |

Комплект образцовых ультразвуковых мер КМТ176М-1 (Регистрационный № 6578-78). |

|

6.5 |

Калибратор температуры поверхностный КТП-2 (Per. № 53247-13); Калибратор температуры поверхностный КТП-500 (Регистрационный № 21590-06). |

-

2.2. Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых систем с требуемой точностью.

-

3. ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЯ

-

3.1 К проведению измерений при поверке и к обработке результатов измерений допускаются лица, имеющие квалификацию поверителя и изучившие Систему и принцип её работы по эксплуатационной документации.

-

-

4.1 Освещенность рабочего места поверителя должна соответствовать требованиям Санитарных правил и норм СанПиН 2.2.1/2.1.1.1278-03.

-

4.2 При проведении поверки необходимо соблюдать требования безопасности, установленные в следующих документах:

-

- ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности;

-требования разделов «Указания мер безопасности» эксплуатационной документации на применяемые эталонные средства измерений и средства поверки.

-

5. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

-

5.1 При проведении поверки должны соблюдаться следующие условия:

-

-

- температура окружающего воздуха: от плюс 15 до плюс 25 °C;

-

- относительная влажность окружающего воздуха: не более 80%.

-

- атмосферное давление: от 84.0 до 106,7 кПа (от 630 до 800 мм рт. ст);

-

- частота питающей сети: (50±0.5) Гц.

-

5.2 Поверяемая Система и средства поверки следует подготовить к работе в соответствии с технической и эксплуатационной документацией на них.

-

5.3 Все приборы, установки должны быть заземлены, сопротивление заземления - не более 0.1 Ом, сечение проводов заземления - не менее 0,75 мм2.

-

5.4 Поверяемые приборы и используемые средства поверки должны быть защищены от вибраций, тряски, ударов, влияющих на их работу.

-

6.1 Внешний осмотр, проверка комплектности и маркировки.

Внешний осмотр и проверка комплектности и маркировки проводится визуально сличением с конструкторской документацией. При внешнем осмотре должно быть установлено соответствие системы следующим требованиям:

-

- соответствие комплектности проверяемой системы технической документации;

-

- наличие маркировки;

-

- наличие и работоспособность всех органов регулировки и коммутации;

-

- отсутствие механических повреждений, влияющих на работоспособность.

-

6.2 Опробование

При опробовании проверить работоспособность системы. Для этого необходимо собрать и подключить Систему в соответствии с Руководством по эксплуатации, запустить программное обеспечение, произвести измерение меры толщины и температуры.

Систему считают выдержавший проверку, если на переносном измерительном блоке (ПИБ) или стационарном персональном компьютере (программно-технический комплекс -ПТК) наблюдаются текущие значения температуры и толщины.

-

6.3 Проверка идентификационных данных программного обеспечения

-

6.3.1 Проверку соответствия программного обеспечения проводят визуально при запуске ПИБ или ПТК. Запустив браузер необходимо войти в настройки, далее во вкладку справка. где будет отображаться номер версии программного обеспечения (ПО).

-

Результат проверки считают положительным, если идентификационное наименование и номер версии соответствуют или выше указанных в таблице 3.

Таблица 3

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

АРКТЕХ |

|

Номер версии (идентификационный номер ПО), не ниже |

0.0.1 |

|

Цифровой идентификатор ПО |

отсутствует |

-

6.4 Проверка диапазона измерений толщины, пределов допускаемой абсолютной погрешности измерений толщины и среднего квадратического отклонения результата измерений толщины

Допускается проводить поверку в диапазоне измерений, согласованным с пользователем, но лежащим внутри полного диапазона измерений. При этом делают соответствующую запись в свидетельстве о поверке.

-

6.4.1 Выбрать не менее пяти мер из комплекта КМТ176М-1, значения толщины которых равномерно распределены по проверяемому диапазону (поддиапазону).

-

6.4.2 Выполнить процедуру калибровки сенсорных модулей по методике, приведенной в руководстве по эксплуатации.

-

6.4.3 Выполнить по пять измерений на каждой выбранной по п. 6.4.1. мере.

-

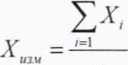

6.4.4 Вычислить среднее арифметическое значение толщины Xtav каждой измеренной меры по формуле 1.

п

И

где Х{ - измеренные значения толщины меры в i -ой точке, мм; i - номер измерения:

и - количество измерений.

-

6.4.5 Вычислить абсолютную погрешность измерений АХ толщины каждой измеренной меры по формуле 2.

JA'=T„i„-Ad, (2)

где Хизм - измеренное значение толщины меры, мм;

Х() - действительное значение толщины меры, мм.

-

6.4.6 Вычислить среднее квадратическое отклонение результата измерений о толщины каждой измеренной меры по формуле 3.

)2

n-(n-l) <3)-

6.4.7 Система считается годной, если диапазон измерений толщины, абсолютная погрешность измерений толщины и среднее квадратическое отклонение результата измерений толщины каждого модуля соответствуют значениям, приведенным в таблице 4.

Таблица 4

|

Наименование характеристики |

Значение характеристики |

|

Диапазон измерений толщины1*, мм |

от 3,0 до 200,0 |

|

Пределы допускаемой абсолютной погрешности измерений толщины, мм |

±0,1 |

|

Среднее квадратическое отклонение результата измерений толщины, мм. не более |

0,0025 |

6.5. Определение абсолютной погрешности измерений температуры.

-

6.5.1 Абсолютную погрешность измерений температуры определяют при помощи поверхностных калибраторов температуры в нескольких равномерно расположенных температурных точках рабочего диапазона измерений, но не менее, чем в пяти температурных точках.

Допускается проводить поверку в диапазоне измерений, согласованным с пользователем, но лежащим внутри полного диапазона измерений. При этом делают соответствующую запись в свидетельстве о поверке.

-

6.5.2 В соответствии с эксплуатационной документацией устанавливают на калибраторе температуры первую контрольную точку.

-

6.5.3 При поверке Системы для надлежащего контакта сенсорного модуля (СМ) и рабочей поверхности калибратора температуры применяют специальную теплопроводящую пасту, соответствующую температуре контрольных точек. Поверяемый СМ прижимают к центру рабочей поверхности калибратора.

-

6.5.4 После установления заданной те^мпературы и соответствующей выдержки не менее 30-ти минут снимают не менее 10 показаний температуры с ПИБ или ПТК поверяемого СМ Системы и заносят их в журнал наблюдений.

-

6.5.5 После снятия показаний обрабатывают полученные данные и рассчитывают абсолютную погрешность по формуле:

А = Гл--/э’ (4)

где ух - среднее арифметическое значение температуры по показаниям поверяемого СМ, °C;

уэ - среднее арифметическое значение температуры по показаниям калибратора температуры, °C.

-

6.5.6 Выполняют операции по п. 6.5.3 - 6.5.5 для всех СМ системы во всех контрольных температурных точках.

-

6.5.7 Полученные значения погрешности не должны превышать: ±3.9 °C (в поддиапазоне измерений от -52 °C до О °C включ.), ±1.9 °C (в поддиапазоне измерений св. О °C до ±60 °C включ.), ±3,3 °C (в поддиапазоне измерений св.±60 °C до ±100 °C включ.) и ±5,2 °C (в поддиапазоне измерений св.±100 °C до ±150 °C включ.).

-

7.1 При положительных результатах поверки оформляется свидетельство о поверке по форме приложения 1 Приказа Минпромторга России № 1815 от 02.07.15г. Знаки поверки в виде оттиска клейма и (или) наклейки наносится на свидетельство о поверке.

-

7.2 При положительных результатах поверки Системы с новыми сенсорными модулями также оформляется свидетельство о поверке с указанием информации о новых сенсорных модулях в составе Системы с пометкой «расширение».

-

7.3 При отрицательных результатах поверки оформляется извещение о непригодности по форме приложения 2 Приказа Минпромторга России № 1815 от 02.07.2015г.

Начальник отдела 207 ___— Игнатов А.А.

Зам. начальника отдела 203

Табачникова Н. А.

Зам. начальника отдела 207

Инженер лаборатории 203/3

Начальник лаборатории 203/3

Корюшкина Т. А.

Бабаджанова М. Л.

Родионова Е.В.

6