Методика поверки «ПРИСПОСОБЛЕНИЯ КАЛИБРОВОЧНЫЕ ДЛЯ УСТРОЙСТВ ДЛЯ ИЗМЕРЕНИЙ УГЛОВ УСТАНОВКИ КОЛЕС ЛЕГКОВЫХ АВТОМОБИЛЕЙ, МОДЕЛЬ EAK0277JOOA» (Код не указан!)

УТВЕРЖДАЮ

Руководитель ГЦИ СИ «Автопрогресс -М»

«

2010 г.

\ V i|

га А. С. Никитин

ПРИСПОСОБЛЕНИЯ КАЛИБРОВОЧНЫЕ ДЛЯ УСТРЙОСТВ ДЛЯ ИЗМЕРЕНИЙ УГЛОВ УСТАНОВКИ КОЛЕС ЛЕГКОВЫХ АВТОМОБИЛЕЙ, МОДЕЛЬ EAK0277J00A

МЕТОДИКА ПОВЕРКИ

Москва - 2010 г.

МЕТОДИКА ПОВЕРКИ 1. ВВЕДЕНИЕ.Настоящая методика предусматривает объём и последовательность проведения операций первичной и периодической поверки приспособлений калибровочных для устройств для измерений углов установки колес автомобилей модели EAK0277J00A (в дальнейшем по тексту - приспособление), выпускаемых фирмой «Snap- on Equipment S.r.l. a Uni co Socio», Италия, в качестве рабочего средства измерений.

Приспособление предназначено для выполнения процедур калибровки и поверки в «нулевых» точках устройств для измерений углов установки колес автомобилей и, в том числе, на соответствЩ требованиям проведения подобных измерений европейских стандартов ISO. С помощью приспособления при выполнении процедур поверки и калибровки устройств могут быть воспроизведены следующие параметры:

-

- углы схождения колес автомобиля в жестко заданной точке вблизи 0°00';

-

- углы развала колес автомобиля в жестко заданной точке вблизи 0°00'.

Межповерочный интервал - один год.

-

2. ОПЕРАЦИИ ПОВЕРКИ

Приспособление состоит из двух осей (передней и задней), левой и правой продольных балок, диагональной балки с элементами фиксации, четырех угловых стоек и четырех измерительных площадок (имитаторы дисков колес «идеального» автомобиля). Приспособление моделирует углы установки колес «идеального» транспортного средства с заданной точностью вблизи «нулевых» точек. Приспособление может быть использовано в качестве рабочего эталонного средства при поверке и калибровки устройств для измерений углов установки колес и осей автомобилей

Результаты всех измерений, выполняемых в ходе проведения поверки, должны бать занесены в протоколы:

-

- протокол для приспособления в собранном виде (№1965 в соответствии с руководством по эксплуатации на приспособление);

-

- протоколы для деталей приспособления (№№ с 1957 по 1964 в соответствии с руководством по эксплуатации на приспособление).

Первичная поверка приспособления проводится при вводе его в эксплуатацию или после ремонта или замены отдельных его элементов. Первичная поверка приспособления проводится с выполнением измерений всех конструктивных размеров всех деталей и узлов приспособления.

При проведении поверки необходимо выполнять операции, указанные в табл.1.

Таблица 1

|

Наименование операции |

№ пункта методики |

Обязательность проведения операций | ||

|

При первичной поверке |

При периодической поверке | |||

|

Внешний осмотр |

6.1 |

+ | ||

|

Опробование |

6.2 |

+ |

+ | |

|

Определение геометрических характеристик приспособления |

6.3 | |||

|

Определение геометрических размеров передней оси (заводская маркировка 02-XX) и задней оси (заводская маркировка |

6.3.1 |

+ |

- | |

|

Наименование операции |

№ пункта методики |

Обязательность проведения операций | ||

|

При первичной поверке |

При периодической поверке | |||

|

22-ХХ) и расчет установочных размеров осей | ||||

|

Определение радиального биения осей |

6.3.2 |

+ |

+ | |

|

Определение геометрических размеров левой и правой продольных балок в сборе (заводская маркировка 03-ХХ и 13-ХХ) |

6.3.3 |

+ |

- | |

|

Определение отклонения от плоскостности левой и правой продольных балок в сборе |

6.3.4 |

+ |

+ | |

|

Определение геометрических размеров четырех угловых стоек стенда (заводская маркировка: 04-ХХ, 14-ХХ, 24-XX, 34-ХХ) |

6.3.5 |

- | ||

|

Определение геометрических размеров диагональной балки в сборе (заводская маркировка двух составных частей балки: 05-ХХ, 35-ХХ) |

6.3.6 |

+ |

+ | |

|

Определение отклонения от плоскостности диагональной балки в сборе |

6.3.7 |

+ |

+ | |

|

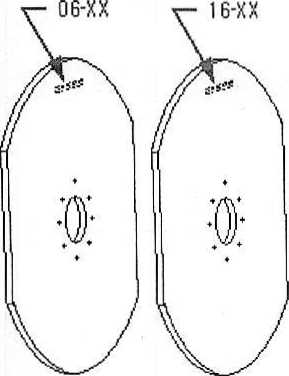

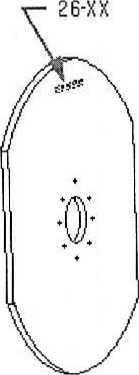

Определение геометрических размеров четырех измерительных пластин (заводская маркировка: Об-ХХ, 1 б-ХХ, 26-ХХ,Зб-ХХ) |

6.3.8 |

+ |

- | |

|

Определение отклонения от плоскостности рабочих поверхностей четырех измерительных пластин (заводская маркировка: Об-ХХ, 16-ХХ, 26-ХХ, Зб-ХХ) |

6.3.9 |

+ |

+ | |

|

Определение геометрических размеров двух фиксирующих штифтов диагональной балки |

6.3.10 |

+ |

- | |

|

Определение метрологических характеристик приспособления |

6.4 | |||

|

Расчет линейных размеров отдельных деталей и узлов приспособления |

6.4.1 |

+ | ||

|

Расчет угловых параметров отдельных деталей и узлов приспособления и определение погрешностей задания приспособлением углов установки колес автомобиля |

6.4.2 |

+ |

ч~ | |

При проведении поверки необходимо применять средства, указанные в табл.2.

Таблица 2

|

№ |

Наименование и тип |

Основные технические | |

|

п/п |

средства поверки |

Характеристики | |

|

1. |

Машина трехкоординатпая |

Horizon, пг. 0,02 мм |

|

измерительная | ||

|

2. |

Индикатор многооборотный |

цена деления 0,001 мм по ГОСТ 9696-82 |

|

3. |

Плита поверочная |

400x630, кл. 1, ГОСТ 10905-86 |

|

Штангенциркуль |

ШЦ-Ш, (0-500) мм, ГОСТ 166-89 | |

|

Штангенрейсмус |

ШР-1000-0,05, ГОСТ 164-90 | |

|

4. |

Микрометр МК |

(0-25) мм, ГОСТ 6507-90 |

|

5. |

Приспособления |

для крепления индикатора по ГОСТ 8.210-76; опорные призмы по ГОСТ 8.210-76; штатив для измерительных головок по ГОСТ 10197 |

Примечание. Вместо указанных в таблице средств измерений разрешается применять другие с аналогичными характеристиками.

4. УСЛОВИЯ ПОВЕРКИПри проведении поверки должны соблюдаться следующие условия:

Таблица 3.

|

Температура окружающей среды, °C |

20±5 | |

|

Относительная влажность воздуха, %. |

65±15 | |

|

Атмосферное давление, кПа |

100±4 |

-

5.1. Перед проведением поверки следует изучить техническое описание и инструкцию по эксплуатации на поверяемое приспособление и приборы, применяемые при поверке.

-

5.2. Перед проведением поверки должны быть выполнены следующие работы:

все детали приспособления и средств поверки должны быть очищены от пыли и грязи.

6. ПОРЯДОК ПРОВЕДЕНИЯ ПОВЕРКИ6.1 .Внешний осмотр

При внешнем осмотре должно быть установлено:

наличие свидетельства о поверке (при периодических поверках);

наличие маркировки (наименование или товарный знак фирмы-изготовителя, тип и заводской номер приспособления, его отдельных узлов и деталей);

отсутствие механических повреждений узлов и отдельных деталей приспособления, а также других повреждений, влияющих на эксплуатацию приспособления.

Комплектность приспособления должна соответствовать разделу «Комплект поставки», приведенному в технической документации на приспособление.

6.3. Определение геометрических характеристик приспособления.-

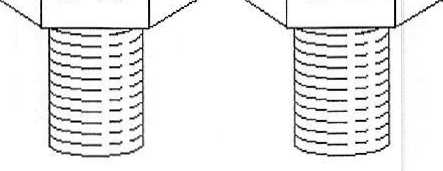

6.3.1. Определение геометрических размеров передней оси (заводская маркировка 02-ХХ) и задней оси (заводская маркировка 22-ХХ) и расчет установочных размеров осей.

-

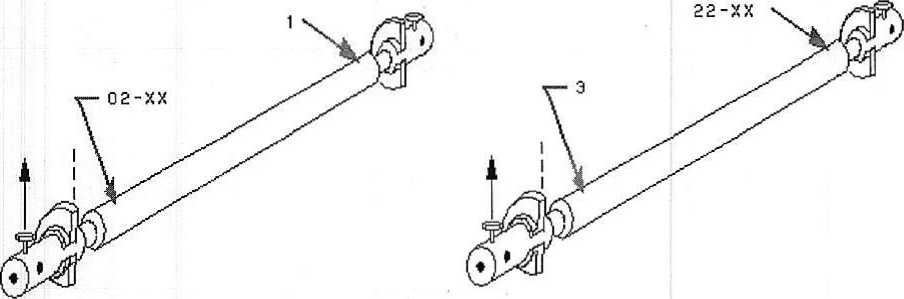

6.3.1.1. Установите соответствие маркировки каждой из этих двух осей, маркировке, приведенной в разделе «Комплектность», и сделайте соответствующие записи в отдельном протоколе для каждой оси по форме № 1957 (смотри раздел «Приложения» данной методики). Маркировка осей в соответствии с Рис. 1.

РИС. 1.

1 - передняя ось приспособления;

3 - задняя ось приспособления

При проверке маркировки стопорные винты на концах осей должны быть направлены вверх, а срезы фланцев каждой оси - назад (относительно положения: передняя ось - задняя ось).

-

6.3.1.2. Выполните измерения расстояния на оси от внешней левой стороны фланца до

/

Измерение 1

1-общ1

ои

-

ЙО

4----—---------------------

V

Измерение 2

Lo6ui2

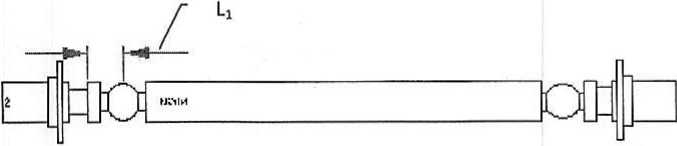

Рис. 2.

внешней правой стороны фланца в двух уровнях - снизу и сверху относительно маркировки на оси, как показано на Рис. 2 и определите среднюю величину этих двух измерений.

Внимание! Далее, для всех отдельных частей и участков передней и задней осей приспособления линейные измерения необходимо выполнить с нижней и верхней стороны осей, (в двух уровнях - снизу и сверху относительно маркировки на оси).

-

6.3.1.3. Выполните измерения расстояния на оси от точки центра сферы до внутренней плоскости фланца шейки со стороны маркированного конца оси, как показано на Рис. 3.

Рис. 3.

-

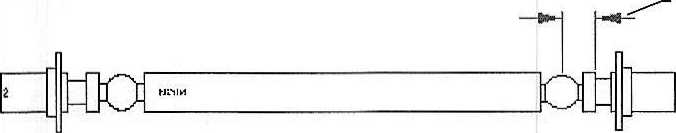

6.3.1.4. Выполните измерения расстояния на оси от точки центра сферы до внутренней плоскости фланца шейки со стороны противоположной маркированному концу оси, как показано на Рис. 4.

Рис. 4.

-

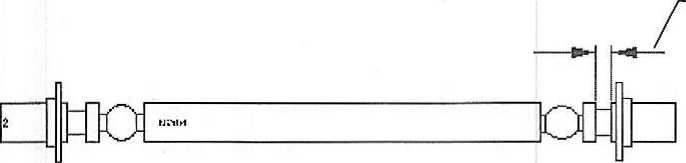

6.3.1.5. Выполните измерения длины шейки со стороны маркированного конца оси, как показано на Рис. 5.

La

|

2 |

К1нл,и |

ОШ | |

Рис. 5.

-

6.3.1,6. Выполните измерения длины шейки со стороны противоположной маркированному концу оси, как показано на Рис. 6.

Рис. 6.

-

6.3.1.7. Выполните измерения расстояния на оси от внутренней плоскости фланца шейки до внешней левой стороны фланца крепления измерительных плоскостей приспособления со стороны маркированного конца оси, как показано па Рис. 7.

О Ls

|

^9— | ||

|

2 |

3 IO ип|и |

ОШ |

Рис. 7.

-

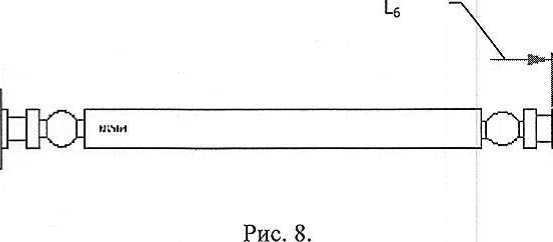

6.3.1.8. Выполните измерения расстояния на оси от внутренней плоскости фланца шейки до внешней правой стороны фланца крепления измерительных плоскостей

приспособления со стороны противоположной маркированному концу оси, как показано на Рис. 8.

-

6.3.1.9. Измерения по п.п. 6.3.1.3. - 6.3.1.7. должны быть выполнены также, как и в п.п. 6.3.1.2 - в двух уровнях - снизу и сверху относительно маркировки ио оси, и за результаты измерений должны быть взяты средние величины этих измерений. Измерения по п.п.

-

6.3.1.3. - 6.3.1.8. должны быть выполнены с применением координатно измерительной машины.

-

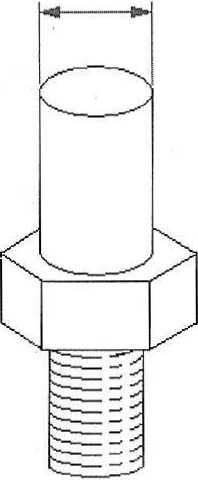

6.3.1.10. Выполните измерения диаметров опорных шеек на каждом конце оси, как показано на Рис. 9.

Рис. 9.

-

6.3.1.11. Выполните измерения диаметров сферических опор сочленения оси и продольных балок на каждом конце оси, как показано на Рис. 10.

Рис. 10.

-

6.3.1.12. Измерения по 6.3.1.10. - 6.3.1.11. должны быть выполнены с применением микрометра гладкого по ГОСТ 6507-90.

-

6.3.2. Определение радиального биения осей.

-

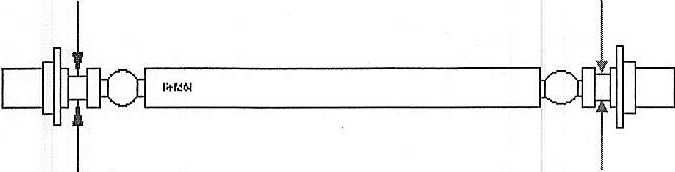

6.3.2.1. Выполните измерения радиального биения оси в средней сс части. При выполнении измерений шейки оси должны быть установлены на ножевые опоры, как показано на Рис. 11.

Рис. И.

-

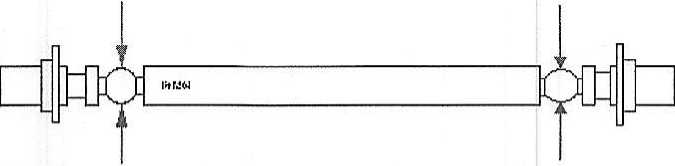

6.3.2.2. Выполните измерения радиального биения конца оси с маркированной стороны оси. При выполнении измерений шейки оси должны быть установлены на ножевые опоры, как показано на Рис. 12.

Рис. 12.

-

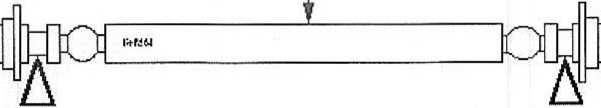

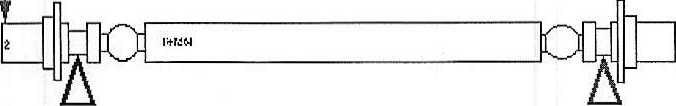

6.3.2.3. Выполните измерения радиального биения конца оси со стороны противоположной маркированной стороне. При выполнении измерений шейки оси должны быть установлены на ножевые опоры, как показано на Рис. 13.

-

6.3.2.4. Измерения по п.п. 6.3.2.1. - 6.3.2.4. должны быть выполнены с применением индикатора многооборотного по ГОСТ 9696-75.

Результаты всех измерений по п.п. 6.3.1.2. - 6.3,1.11. и 6.3.2.1. - 6.3.2.4 должны быть занесены в отдельные протоколы поверки для каждой оси - передней и задней. Форма протоколов должна соответствовать форме №1957, приведенной в приложении.

-

6.3.3. Определение геометрических размеров левой и правой продольных балок в сборе (заводская маркировка 03-ХХ и 13-ХХ)

-

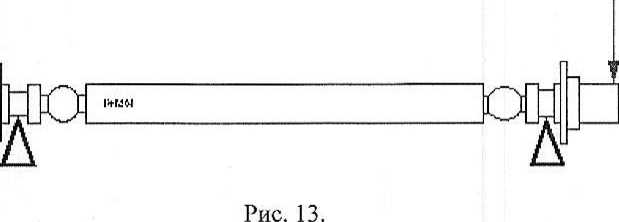

6.3.3.1. Установите соответствие маркировки каждой из этих двух балок, маркировке, приведенной в разделе «Комплектность», и сделайте соответствующие записи в отдельном протоколе для каждой балки по форме № 1958 (смотри раздел «Приложения» данной методики). Маркировка осей в соответствии с Рис. 14.

Рис. 14.

-

6.3.3.2. Выполните измерения расстояния между центрами сферических отверстий продольной балки в сборе (левая и правая крышки крепления балки на оси должны быть прикручены), в соответствии с Рис. 15.

Рис. 15.

-

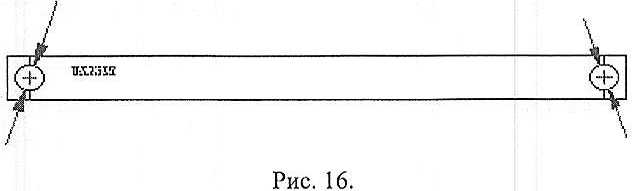

6.3.3.4. Выполните измерения диаметров сферических левого и правого отверстий продольной балки в сборе (левая и правая крышки крепления балки на оси должны быть прикручены), в соответствии с Рис. 16..

-

6.3.3.5. Измерения по п.п. 6.3.3.2. - 6.3.3.4. должны быть выполнены с применением коордипатпо измерительной машины.

Результаты всех измерений по п.п. 6.3.3.2. - 6.3.3.5. должны быть занесены в отдельные протоколы поверки для каждой балки - правой и левой. Форма протоколов должна соответствовать форме №1958, приведенной в приложении.

-

6.3.4. Определение отклонения от плоскостности левой и правой продольных балок в сборе.

Рис. 17.

-

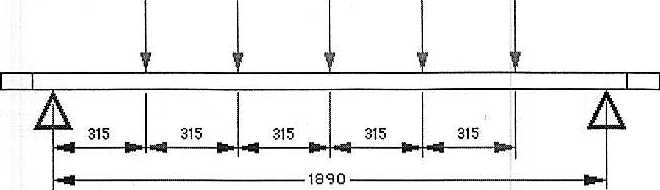

6.3.4.1. Выполните измерения отклонения от плоскостности левой и правой продольных балок. Для проведения измерений необходимо установить поверяемую балку на опорные призмы по ГОСТ 8.210-76 на плоскую (широкую) сторону, в соответствии с Рис. 17. Балка последовательно устанавливается вначале на одну сторону, а затем на другую, с поворотом на 180°. При выполнении измерений необходимо применять индикатор многооборотный, причем измерения должны быть выполнены не менее чем в 5 точках по длине балки, Рис. 17.

Результаты всех измерений по данному пункту методики должны быть занесены в отдельные протоколы поверки для каждой балки - правой и левой. Форма протоколов должна соответствовать форме № 1958, приведенной в приложении.

-

6.3.5. Определение геометрических размеров четырех угловых стоек стенда (заводская маркировка: 04-ХХ, 14-ХХ, 24-ХХ, 34-ХХ).

-

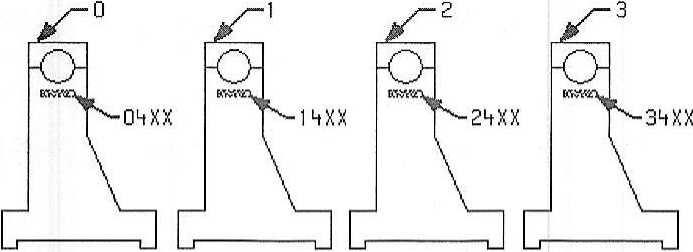

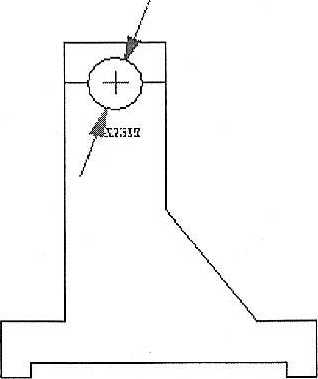

6.3.5.1. Установите соответствие маркировки каждой из этих четырех стоек, маркировке, приведенной в разделе «Комплектность», и сделайте соответствующие записи в отдельном протоколе для каждой стойки по форме № 1959 (смотри раздел «Приложения» данной методики). Маркировка стоек приведена на Рис. 18.

Рис. 18.

-

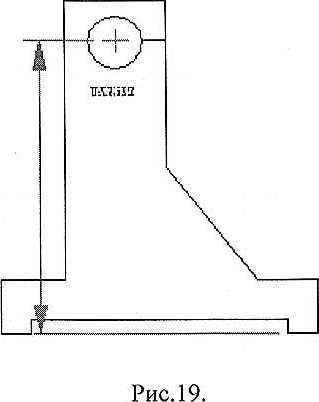

6.3.5.2. Выполните измерения расстояния между нижней плоскостью основания стойки и центром отверстия для установки осей. Все стойки должны быть в сборе (верхние крышки крепления балки к стойкам должны быть прикручены). Измерения выполнить в соответствии с Рис. 19.

-

6.3.5.3. Выполните измерения внутренних диаметров отверстий стоек для установки осей. Все стойки при этих измерениях должны быть в сборе (верхние крышки крепления балки к стойкам должны быть прикручены). Измерения выполнить в соответствии с Рис. 20.

Рис. 20.

-

6.3.5.4. Измерения по п.п. 6.3.3.2. - 6.3.3.3. должны быть выполнены с применением штангепрейсмуса по ГОСТ 164-90 и штангенциркуля по ГОСТ 166-89.

Результаты всех измерений по данному пункту методики должны быть занесены в отдельные протоколы поверки для каждой из четырех стоек. Форма протоколов должна соответствовать форме №1959, приведенной в приложении.

-

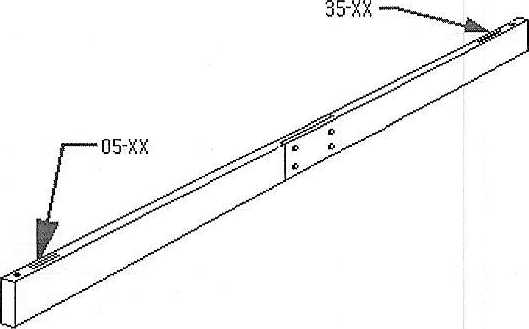

6.3.6. Определение геометрических размеров диагональной балки в сборе (заводская маркировка двух составных частей балки: 05-ХХ, 35-ХХ).

-

6.3.6.1. Установите соответствие маркировки каждой двух половин балки, маркировке, приведенной в разделе «Комплектность», и сделайте соответствующие записи в отдельном протоколе для каждой половины балки по форме № 1960 (смотри раздел «Приложения» данной методики). Маркировка половин балки в соответствии с Рис. 21.

Соберите диагональную балку из половин с помощью болтов и гаек, входящих в комплект поставки приспособления.

Рис.21.

-

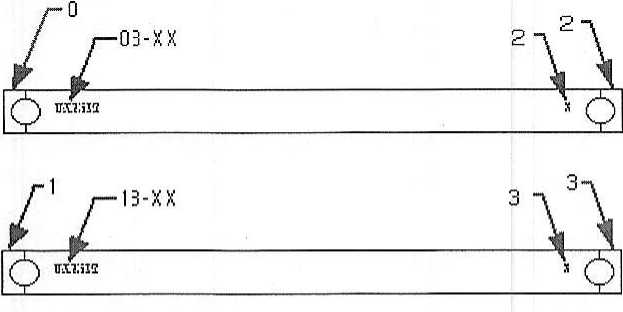

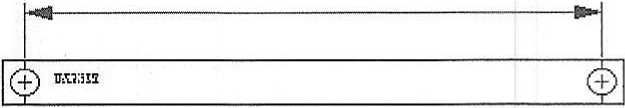

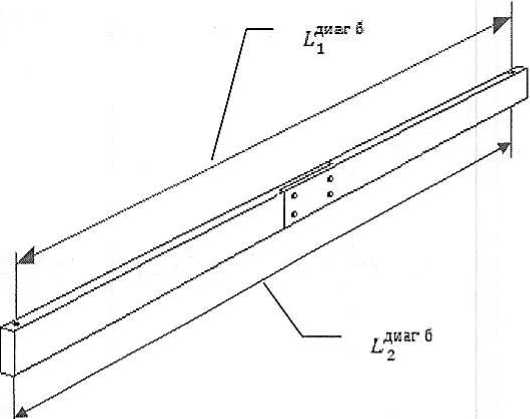

6.3.6.2. Выполните измерения расстояния между центрами отверстий для установки центрирующих штифтов диагональной балки в сборе, в соответствии с Рис. 22. Измерения по данному пункту методики должны быть выполнены с применением координатно измерительной машины. Измерения расстояний между центрами отверстий должны быть выполнены в двух уровнях - снизу и сверху относительно маркировки на оси

Рис. 22.

-

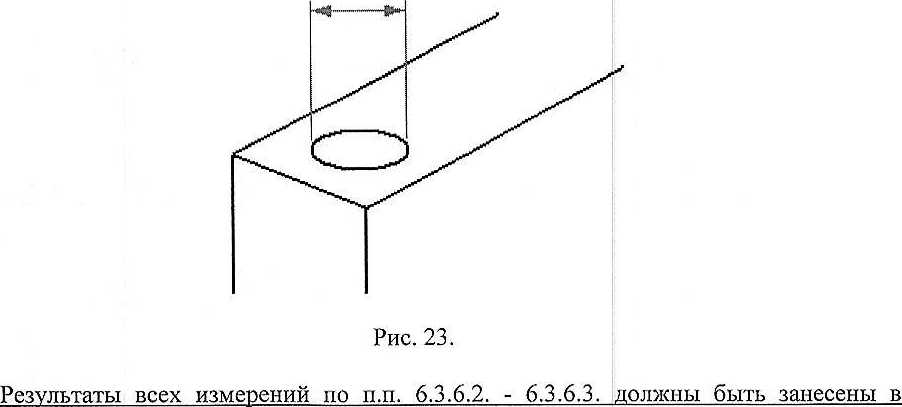

6.3.6.3. Выполните измерения внутренних диаметров отверстий для установки центрирующих штифтов диагональной балки. Измерения выполнить в соответствии с Рис. 23. Измерения по данному пункту методики должны быть выполнены с применением штангенциркуля по ГОСТ 166-89.

протокол поверки для продольной балки. Форма протокола должна соответствовать форме №1960, приведенной в приложении.

-

6.3.7. Определение отклонения от плоскостности диагональной балки в сборе.

-

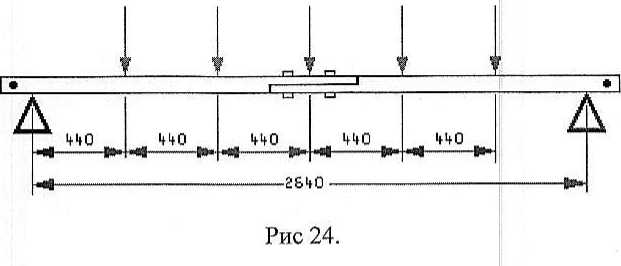

6.3.7.1. Выполните измерения отклонения от плоскостности диагональной балки. Для проведения измерений необходимо установить поверяемую балку на опорные призмы по ГОСТ 8.210-76 на плоскую (широкую) сторону, в соответствии с Рис. 24. Балка последовательно устанавливается вначале на одну сторону, а затем на другую, с поворотом па 180°. При выполнении измерений необходимо применять индикатор многооборотный, причем измерения должны быть выполнены не менее чем в 5 точках по длине балки, Рис.24.

Результаты всех измерений по данному пункту методики должны быть занесены в протокол поверки. Форма протокола должна соответствовать форме №1960, приведенной в приложении.

-

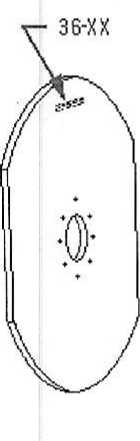

6.3.8. Определение геометрических размеров четырех измерительных пластин (заводская маркировка: 06-ХХ, 16-ХХ, 26-ХХ, 36-ХХ).

-

6.3.8.1. Установите соответствие маркировки каждой из этих четырех пластин,

маркировке, приведенной в разделе «Комплектность», и сделайте соответствующие

записи в отдельном протоколе для каждой пластины по форме № 1961 (смотри раздел

«Приложения» данной методики). Маркировка пластин приведена на Рис. 25.

Рис. 25.

-

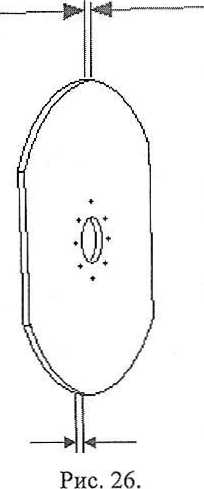

6.3.8.2. Выполните измерения толщины каждой пластины. Измерения необходимо выполнить с нижней и верхней стороны каждой пластины и среднее значение принять за

окончательный результат для каждой пластины. Измерения выполнить в соответствии с

Рис. 26.

-

6.3.8.3. Результаты всех измерений по п.п. 6.3.8.2. должны быть занесены в протокол поверки для продольной балки. Форма протокола должна соответствовать форме №1961, приведенной в приложении.

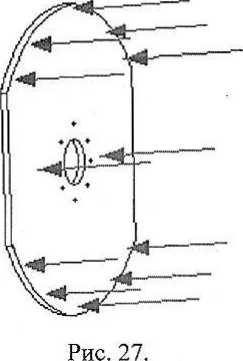

-

6.3.9. Выполните измерения отклонения от плоскостности четырех измерительных пластин (заводская маркировка: 06-ХХ, 16-ХХ, 26-ХХ, 36-ХХ). Для проведения измерений необходимо установить каждую поверяемую пластину на опорные призмы по ГОСТ 8.210-76 на внешнюю (измерительную) плоскость, в соответствии с Рис. 27. При выполнении измерений необходимо применять индикатор многооборотный, причем измерения должны быть выполнены не менее чем в 5 точках по обеим округлым сторонам

МЕТОДИКА ПОВЕРКИ каждой измерительной пластины, и в двух точках, расположенных вблизи центрального отверстия на каждой пластине Рис.27.

Результаты всех измерений по данному пункту методики должны быть занесены в отдельные протоколы поверки для каждой из четырех измерительных пластин. Форма протоколов должна соответствовать форме №1961, приведенной в приложении,

-

6.3.10. Определение геометрических размеров двух фиксирующих штифтов диагональной балки.

-

6.3.10.1. Установите соответствие маркировки каждого из двух фиксирующих штифтов , маркировке, приведенной в разделе «Комплектность», и сделайте соответствующие записи в отдельном протоколе для каждой половины балки по форме № 1962 (смотри раздел «Приложения» данной методики). Маркировка штифтов - в соответствии с Рис. 28.

07-ХХ 37~ХХ

Рис. 28.

-

6.3.10.2. Выполните измерения диаметров наружных цилиндрических поверхностей каждого из двух штифтов, предназначенных для установки диагональной балки. Измерения выполнить в соответствии с Рис. 29. Измерения по данному пункту методики должны быть выполнены с применением микрометра гладкого по ГОСТ 6507-90.

Рис. 29.

Численные значения углов установки измерительных пластин (маркировка пластин приведена на Рис. 25) позволяют передавать с помощью приспособления жестко заданные значения углов схождения, развала и вылета оси колес поверяемым или калибруемым устройствам для измерений углов установки колес автомобилей с заданной приспособлением точностью вблизи «нулевых» точек.

В данном разделе методики приводится расчет размеров отдельных деталей и узлов приспособления и в конечном итоге точность передачи с помощью приспособления в сборе основных углов установки колес автомобилей. Расчеты выполняются в соответствии с ранее выполненными измерениями (п. 6.3.1. - 6.3.10) настоящей методики.

-

6.4.1. Расчет линейных размеров отдельных деталей и узлов приспособления.

-

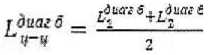

6.4.1.1. Рассчитайте среднее значение расстояния между внешними поверхностями фланцев передней оси:

общ

(1)

-

6.4.1.2. Для передней оси рассчитайте расстояние от центра сферы на маркированном конце оси до центра сферы конца оси, противоположного маркированному концу:

-

6.4.1.3. Выполните расчеты по п. п. 6.4.1.1. - 6.4.1.2. для задней оси приспособления.

-

6.4.1.4. Для передней оси рассчитайте расстояние от точки центра сферы (маркированный конец оси) до центра отверстия для фиксации диагональной балки (отверстие в крышке левой передней стойки):

СЙГ' =4+W2 (3)

-

6.4.1.5. Для передней оси рассчитайте расстояние от точки центра сферы (не маркированный конец оси) до точки фиксации диагональной балки (отверстие в крышке правой передней стойки):

= (4)

-

6.4.1.6. Используя алгоритм пунктов 6.4.4 и 6.4.5 настоящей методики, для задней оси рассчитайте расстояние от точки центра сферы (маркированный конец оси) до точки фиксации диагональной балки (отверстие в крышке левой задней стойки) и расстояние от точки центра сферы (не маркированный конец оси) до точки фиксации диагональной балки (отверстие в крышке правой задней стойки).

-

6.4.1.7. Рассчитайте расстояние между центрами установочных отверстий диагональной балки в сборе:

(5)

-

6.4.1.8. Рассчитайте расстояние на передней оси между центрами отверстий, предназначенных для установки центрирующих штифтов диагональной балки:

гаеи __ , •.расгч.тагzz-\

ьц—ц "центрысфер "дсф-дб ' до '

-

6.4.1.9. Рассчитайте расстояние на задней оси между центрами отверстий, предназначенных для установки центрирующих штифтов диагональной балки:

«оск __ .рассч грассчлеязаЬ » ~расы прав зад

(б)

ц—ц центры сфер ^цсф—до ’ лсф—д 6

-

6.4.2. Расчет угловых параметров отдельных деталей и узлов приспособления и определение погрешностей задания приспособлением углов установки колес автомобиля.

-

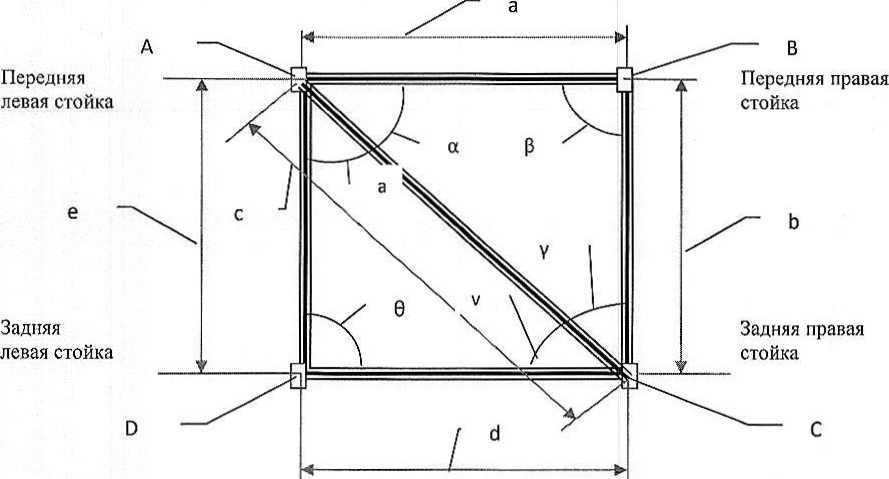

6.4.2.1. Расчет угловых параметров отдельных деталей и узлов приспособления в плоскости, параллельной основанию.

Используя для приспособления в сборе уравнение косинуса (формулы 8, 9, 10),

Рис. 30.

а2 = Ь2 +с2 -2bxcxcosa

(8)

(9)

(Ю)

(П)

b2 = а2 +с2 -2ахсхcos/7

с2 = Ь2 4-а2 -2«xhxcos/

и уравнение синуса (формула 11), (Рис. 30),

« _ 6 _ с sin a sin р sin/

и зная величины a, b, с, d и е рассчитайте, используя последовательно уравнения косинуса (8), (9) и (10), углы треугольников, образованных передней и задней осями, боковыми балками и диагональной балкой приспособления. Например, угол может быть рассчитан из формулы (9) следующим образом:

Р = arccos[(n2 + с2 -Z>2)/2axc] (12)

-

6.4.2.2. Аналогичным образом по результатам измерений п. и. 6.3.9. провести расчеты углов установки измерительных пластин в плоскости, перпендикулярной основанию.

-

6.4.2.3. Результаты расчетов всех углов, как в плоскости, параллельной основанию, так и в плоскости, перпендикулярной основанию, занесите в протокол поверки, Форма протокола должна соответствовать форме № 1965 (смотри раздел «Приложения» данной методики).

Погрешности задания углов установки колес определить как разность между рассчитанными значениями углов установки измерительных пластин приспособления (принимаются за результаты измерений) и углами, заданными по соответствующим параметрам в технической документации па приспособление (принимаются за действительные величины углов).

Приспособление калибровочное для устройств для измерений углов установки колес автомобилей модели EAK0277J00A считается прошедшим поверку, в том случае, если результаты измерений геометрических размеров отдельных элементов приспособления и расчетов угловых параметров положения в пространстве измерительных пластин приспособления соответствуют по размерам и допустимым погрешностям величинам, приведенным в технической документации па приспособление.

7.ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ.-

7.1. Устройство, прошедшее поверку с положительным результатом, признается годным и допускается к применению. На него выдается свидетельство о поверке по форме, установленной Федеральным агентством по техническому регулированию и метрологии РФ.

-

7.2. Устройство, параметры которого не удовлетворяют хотя бы одному из значений, приведенных в пунктах 6.2.1 -6.2.3, настоящей методики, признается непригодным и к применению не допускается. Отрицательные результаты поверки оформляются выдачей извещения о непригодности.

Инженер ГЦИ СИ

Вайсман

ООО «Автопрогресс-М»

Приложения.

Протокол 1957

Ось, помер по каталогу фирмы Snap-on Equipment EAM0047J13A

|

Серийный номер детали приспособления | ||

|

Наименование детали приспособления |

Ось передняя | |

|

Приспособление принадлежит | ||

|

Единицы измерения |

Миллиметры | |

|

Погрешность при измерениях |

0,001 мм | |

|

Средства поверки |

Микрометр, Трехкоординатная измерительная машина | |

|

Принадлежность средств поверки | ||

|

Периодичность поверки |

Ежегодно | |

|

Дата проведения поверки | ||

|

Поверку производил | ||

|

Название организации, проводившей поверку | ||

|

Дата следующей поверки | ||

Данный протокол должен быть использован при окончательной обработке результатов поверки по форме № 1965

|

Измеряемая величина |

Номиналь ное значение величины, мм |

Минимальв ое значение величины, мм |

Максималь ное значение величины, мм |

Измеренн ое значение мм |

Поверку прошел |

Поверку не прошел | |

|

Расстояние на оси от внешней левой стороны фланца до до внешней правой стороны, (только при первичной поверке) | |||||||

|

Расстояние на оси от точки центра сферы до внутренней плоскости фланца шейки со стороны маркированного конца оси (только при первичной поверке) | |||||||

|

Расстояние на оси от точки центра сферы до внутренней плоскости фланца шейки со стороны не маркированного конца оси (только при первичной поверке) | |||||||

|

Длина шейки со | |||||||

|

стороны маркированного конца оси (только при первичной поверке) | |||||||

|

Длина шейки со стороны не маркированного конца оси (только при первичной поверке) | |||||||

|

Расстояние на оси от внутренней плоскости шейки до внешней левой стороны фланца со стороны маркированного конца оси (только при первичной поверке) | |||||||

|

Расстояние на оси от внутренней плоскости шейки до внешней левой стороны фланца со стороны нс маркированного конца оси (только при первичной поверке) | |||||||

|

Диаметр шейки со стороны маркированного конца оси (только при первичной поверке) | |||||||

|

Диаметр шейки со стороны не маркированного конца оси (только при первичной поверке) | |||||||

|

Диаметр сферической опоры со стороны маркированного конца оси (только при первичной поверке) | |||||||

|

Диаметр сферической опоры со стороны не маркированного конца оси (только при первичной | |||||||

|

поверке) | |||||||

|

Радиальное биение оси в средней ее части | |||||||

|

Радиальное биение конца оси с маркированной стороны | |||||||

|

Радиальное биение конца оси с не маркированной стороны | |||||||

Примечание. При выполнении периодических поверок необходимо проводить измерения только трех величин радиальных биений, остальные величины измерений могут быть взяты из протокола первичной поверки.

Заключения по поверке:

_

|

Пре Дат Пог |

гтокол № 1957 а проведения поверки юрку выполнил Подпись |

Протокол № 1958

Балка продольная, помер по каталогу фирмы Snap-on Equipment (EAM0047J19A)

|

Серийный номер детали приспособления | |

|

Наименование детали приспособления |

Балка продольная |

|

Приспособление принадлежит | |

|

Единицы измерения |

Миллиметры |

|

Погрешность при измерениях |

0,001 мм |

|

Средства поверки |

Микрометр, Трехкоордипатная измерительная машина |

|

Принадлежность средств поверки | |

|

Периодичность поверки |

Ежегодно |

|

Дата проведения поверки | |

|

Поверку производил | |

|

Название организации, проводившей поверку | |

|

Дата следующей поверки | |

Данный протокол должен быть использован при окончательной обработке результатов поверки но протоколу № 1965

|

Измеряемая величина |

Номинальн ое значение величины, мм |

Минималь ное значение величины, мм |

Максимал ьное значение величины, мм |

Измерен ное значение мм |

Поверку прошел |

Поверку не прошел | |

|

Расстояние между центрами отверстий (только при первичной поверке) | |||||||

|

Диаметр сферического отверстия, с маркированной стороны (только при первичной поверке) | |||||||

|

Диаметр сферического отверстия, с не маркированной стороны (только при первичной поверке) | |||||||

|

Остаточная не плоскостность балки (при первичной и ежегодной поверке) | |||||||

Заключения по поверке:

Протокол № 1958

Дата проведения поверки

Поверку выполнил_________________ Подпись________

Протокол № 1959

Стойка угловая, помер по каталогу фирмы Snap-on Equipment (EAM0047J16A)

|

Серийный номер детали приспособления | ||

|

Наименование детали приспособления |

Стойка |

угловая |

|

Приспособление принадлежит | ||

|

Единицы измерения |

Миллиметры | |

|

Погрешность при измерениях |

0,001 мл |

л |

|

Средства поверки |

Штангенрейсмус по ГОСТ 164-90 Штангенциркуль по ГОСТ 166-89 | |

|

Принадлежность средств поверки | ||

|

Периодичность поверки |

Ежегодно | |

|

Дата проведения поверки | ||

|

Поверку производил | ||

|

Название организации, проводившей поверку | ||

|

Дата следующей поверки | ||

Данный протокол должен быть использован при окончательной обработке результатов поверки по протоколу № 1965

|

Измеряемая величина |

Номиналь ное значение величины, мм |

Мипималь нос значение величины, мм |

Максимал ыюе значение величины мм |

Измерен п ое значение мм |

Поверку прошел |

Поверку не прошел | ||

|

Высота от подошвы опоры до центра отверстия 'только при первичной поверке) | ||||||||

|

Диаметр отверстия (только при первичной поверке) | ||||||||

Заключения по поверке:

Протокол № 1959

Дата проведения поверки__________________________________

Поверку выполнил__________________ Подпись________

Протокол № I960

Балка диагональная, помер по каталогу фирмы Snap-on Equipment (EAA0333J72A)

|

Серийный помер детали приспособления | ||

|

Наименование детали приспособления |

Балка диагональная | |

|

Приспособление принадлежит | ||

|

Единицы измерения |

Миллиметры | |

|

Погрешность при измерениях |

0,001 мм | |

|

Средства поверки |

Индикатор мпогооборотный, Трехкоордипатпая измерительная машина | |

|

Принадлежность средств поверки | ||

|

Периодичность поверки |

Ежегодно | |

|

Дата проведения поверки | ||

|

Поверку производил | ||

|

Название организации, проводившей поверку | ||

|

Дата следующей поверки | ||

Данный протокол должен быть использован при окончательной обработке результатов поверки по протоколу № 1965

|

Измеряемая величина |

Номипаль нос значение величины э мм |

Минималь нос значение величины, мм |

Макси мал! ное значение величины, мм |

Измсрснн ос значение мм |

Поверку прошел |

Поверку не прошел | |

|

Расстояние между центрами отверстий (при первичной и ежегодной поверке) | |||||||

|

Диаметр отверстия на конце балки с номером «0» (при первичной и ежегодной поверке) | |||||||

|

Диаметр отверстия на конце балки с номером «3» (при первичной и ежегодной поверке) | |||||||

|

Остаточная не плоскостность балки (при первичной и ежегодной поверке) | |||||||

Заключения по поверке:

Протокол № 1960

Дата проведения поверки__________________________________

Поверку выполнил______ Подпись ______________

Протокол № 1961

Пластина измерительная, номер по каталогу фирмы Snap-on Equipment (EAM0047J17A)

Данный протокол должен быть использован поверки по форме № 1965

|

Измеряемая величина |

Номиналь ное значение величины, мм |

Минимал1 ное значение величины мм |

MaiccuMaj ьпое значение величины мм |

Измерен ное значение мм |

Поверку прошел |

Поверку нс прошел | |

|

Толщина пластины (только при первичной поверке) | |||||||

|

Остаточная не плоскостность пластины (при первичной и ежегодной поверке) |

■ | ||||||

Заключения по поверке:

|

Серийный номер детали приспособления | |||

|

Наименование детали приспособления |

Пластина измерительная | ||

|

Приспособление принадлежит | |||

|

Единицы измерения |

Миллиметры | ||

|

Погрешность при измерениях |

0,001 |

мм | |

|

Средства поверки |

Индикатор многооборотный, Микрометр | ||

|

Принадлежность средств поверки | |||

|

Периодичность поверки |

Еже1 |

одно | |

|

Дата проведения поверки | |||

|

Поверку производил | |||

|

Название организации, проводившей поверку | |||

|

Дата следующей поверки | |||

при окончательной обработке результатов

Протокол № 1961

Дата проведения поверки__________________________

Поверку выполнил___________________ Подпись _

Протокол № 1962

Штифт фиксирующий, номер по каталогу фирмы Snap-on Equipment

|

Серийный номер детали приспособления | |

|

Наименование детали приспособления |

Штифт фиксирующий |

|

Приспособление принадлежит | |

|

Единицы измерения |

Миллиметры |

|

Погрешность при измерениях |

0,001 мм |

|

Средства поверки |

Индикатор многооборотный, Микрометр |

|

Принадлежность средств поверки | |

|

Периодичность поверки |

Ежегодно |

|

Дата проведения поверки | |

|

Поверку производил | |

|

Название организации, проводившей поверку | |

|

Дата следующей поверки | |

Данный протокол должен быть использован при окончательной обработке результатов поверки по протоколу № 1965

|

Измеряемая величина |

Номинал ыюе значение величин ы, мм |

Минималь ное значение величины, мм |

Максима л ьное значение величины мм |

Измерен ное значение мм |

Поверку прошел |

Поверку не прошел |

|

Диаметр цилиндрической поверхности (только при первичной поверке) | ||||||

|

Отклонение от соосности резьбовой части штифта (только при первичной поверке) |

Заключения по поверке:

Протокол № 1962

Дата проведения поверки ________________________

Поверку выполнил____________ Подпись________

Протокол 1965

|

Измеряемая величина или деталь приспособления |

Номер протокола |

Номиналь ная величина |

Единиц а измере НИЯ |

Номер по каталогу Snap-on | |||||||

|

Передняя ось - расстояние от фланца до фланца (включая толщину стенок фланцев) |

1957 |

мм |

EAM0047J1 ЗА | ||||||||

|

Передняя ось - расстояние на оси отточки центра сферы до внутренней плоскости фланца шейки со стороны маркированного конца оси |

1957 |

мм |

EAM0047J1 ЗА | ||||||||

|

Передняя ось - расстояние на оси от точки центра сферы до внутренней плоскости фланца шейки со стороны не маркированного конца оси |

1957 |

мм |

EAM0047J1 ЗА | ||||||||

|

Передняя ось - длина шейки со стороны маркированного конца оси |

1957 |

мм |

EAM0047J1 ЗА | ||||||||

|

Передняя ось - длина шейки со стороны не маркированного конца оси |

1957 |

мм |

EAM0047J1 ЗА | ||||||||

|

Передняя ось - расстояние на оси от внутренней плоскости шейки до внешней левой стороны фланца со стороны маркированного конца оси |

1957 |

мм |

EAM0047J1 ЗА | ||||||||

|

Передняя ось — расстояние на оси от внутренней плоскости шейки до внешней левой стороны фланца со стороны не маркированного конца оси |

1957 |

мм |

EAM0047J1 ЗА | ||||||||

|

Задняя ось - расстояние от фланца до фланца (включая толщину стенок фланцев) |

1957 |

мм |

EAM0047J1 ЗА | ||||||||

|

Задняя ось — расстояние на оси от точки центра сферы до внутренней плоскости фланца шейки со стороны маркированного конца оси |

1957 |

мм |

EAM0047J1 ЗА | ||||||||

|

Задняя ось - расстояние на оси от точки центра сферы до внутренней плоскости фланца шейки со стороны не маркированного конца оси |

1957 |

мм |

EAM0047J1 ЗА | ||||||||

|

Задняя ось - длина шейки со стороны маркированного конца оси |

1957 |

мм |

EAM0047J1 ЗА | ||||||||

|

Задняя ось —длина шейки со стороны не маркированного |

1957 |

мм |

EAM0047J1 | ||||||||

|

конца оси |

ЗА | ||||||||||

|

Задняя ось — расстояние на оси от внутренней плоскости шейки до внешней левой стороны фланца со стороны маркированного конца оси |

1957 |

мм |

EAM0047J1 ЗА | ||||||||

|

Задняя ось - расстояние на оси от внутренней плоскости |

EAM0047J1 ЗА | ||||||||||

|

шейки до внешней левой стороны фланца со стороны не маркированного конца оси |

1957 |

мм | |||||||||

|

Левая продольная балка - расстояние между центрами отверстий |

1958 |

мм |

EAM0047J1 9А | ||||||||

|

Правая продольная балка - расстояние между центрами отверстий |

1958 |

мм |

EAM0047J1 9А | ||||||||

|

Диагональная балка - расстояние между' внутренними стенками отверстий |

1958 |

мм |

EAM0047J7 2А | ||||||||

|

Диагональная балка - расстояние между внешними стенками отверстий |

1958 |

мм |

EAM0047J7 2А | ||||||||

|

РЕЗУЛЬТАТЫ ИЗМЕРЕНИЙ: | |||||||||||

|

Длина передней оси (от центра сферы до центра сферы) |

1957 |

мм |

Измерения выполняются между центрами сфер с использованием трех координатной измерительной машины | ||||||||

|

Длина задней оси (от центра сферы до центра сферы) |

1957 |

мм |

Измерения выполняются между центрами сфер с использованием трех координатной измерительной машины | ||||||||

|

Длина продольной балки (левой) (от центра сферы до центра |

Измерения выполняются по поверхностям балки, к | ||||||||||

|

сферы) |

1957 |

мм |

которым крепятся крышки | ||||||||

|

Длина продольной балки (правой) (от центра сферы до центра сферы) |

1957 |

мм |

Измерения выполняются по поверхностям балки, к которым крепятся крышки | ||||||||

|

Расстояние от левой передней сферы до левого переднего отверстия для монтажа диагональной балки (передняя ось) |

1957 |

мм |

Измерения выполняются с использованием трех координатной измерительной машины от центра сферы до цента отверстия (минимальный размер). Ось закреплена на плите | ||||||||

|

Расстояние от правой передней сферы до правого переднего отверстия для монтажа диагональной балки (передняя ось) |

1957 |

мм |

Измерения выполняются с использованием трех координатной измерительной машины от центра сферы до цента отверстия (минимальный размер). Ось закреплена на плите | ||||||||

|

Расстояние от левой задней сферы до левого заднего отверстия для монтажа диагональной балки (задняя ось) |

1957 |

мм |

Измерения выполняются с использованием трех координатной измерительной машины от центра сферы до цента отверстия (минимальный размер). Ось закреплена на плите | ||||||||

|

Расстояние от правой задней сферы до правого заднего отверстия для монтажа диагональной балки (задняя ось) |

1957 |

мм |

Измерения выполняются с использованием трех координатной измерительной машины от центра сферы до цента отверстия (минимальный размер). Ось закреплена на плите | ||||||||

|

Расстояние по диагонали между центрами крепления штифтов фиксирующих |

1960 |

мм |

Измерения выполняются с использованием трех координатной измерительной машины между центрами отверстий | ||||||||

|

РЕЗУЛЬТАТЫ РАСЧЕТО |

В | ||||||||||

|

Расстояние между центрами крепления штифтов фиксирующих на передней оси |

мм | ||||||||||

|

Расстояние между центрами крепления штифтов фиксирующих на задней оси |

мм | ||||||||||

|

Расчет для треугольника со сторонами: передняя ось - правая продольная балка - диагональная балка. | |||||||||||

|

Правый передний прямой угол, расположенный напротив диагональной балки (угол 0, рис. 30) | |||||||||||

|

радиан | |||||||||||

|

градусы | |||||||||||

|

Левый передний угол (угол а, рис. 30) | |||||||||||

|

радиан | |||||||||||

|

градусы | |||||||||||

|

Правый задний угол (угол v, рис. 30) | |||||||||||

|

радиан | |||||||||||

|

градусы | |||||||||||

|

Расчет суммы углов треугольника (ожидаемая величина: 180°) |

180,000 | ||||||||||

|

Расчет для треугольника со сто |

эонами: задняя ось - левая продольная балка - диагональная балка | ||||||||||

|

Левый задний прямой угол, расположенный напротив диагональной балки (угол р. рис. 30) | |||||||||||

|

радиан | |||||||||||

|

градусы | |||||||||||

|

Левый передний угол (угол а, рис. 30) | |||||||||||

|

радиан | |||||||||||

|

градусы | |||||||||||

|

Правый задний угол (угол у, рис. 30) | |||||||||||

|

радиан | |||||||||||

|

градусы | |||||||||||

|

Расчет суммы углов треугольника (ожидаемая величина: 180°) | |||||||||||

|

Левый передний суммарный угол (сумма углов а и а) | |||||||||||

|

градусы | |||||||||||

|

Праывй задний суммарный угол (сумма углов v и у) |

градусы | ||||||||||

|

Расчетные величины | |||||||||||

|

Результаты измерений расстояния между левым передним фланцем и левой передней точкой крепления диагональной |

ММ | ||||||||||

|

балки | |||||||||||||

|

Результаты измерений расстояния между правым передним фланцем и правой передней точкой крепления диагональной балки |

мм | ||||||||||||

|

Результаты измерений расстояния между левым задним фланцем и левой задней точкой крепления диагональной балки |

мм | ||||||||||||

|

Результаты измерений расстояния между правым задним фланцем и правой задней точкой крепления диагональной балки |

мм | ||||||||||||

|

Неплоскостность фланцев с левой стороны приспособления |

мм | ||||||||||||

|

Неплоскостность фланцев с правой стороны приспособления |

мм | ||||||||||||

|

Величина угла между фланцами с левой стороны приспособления в продольном направлении |

градусы | ||||||||||||

|

Величина угла между фланцами с правой стороны приспособления в продольном направлении |

градусы | ||||||||||||

|

Величина угла наклона плоскости левого переднего фланца к передней оси (угол развала) | |||||||||||||

|

градусы | |||||||||||||

|

Величина угла наклона плоскости правого переднего фланца к передней оси (угол развала) |

градусы | ||||||||||||

|

Величина угла наклона плоскости левого заднего фланца к задней оси (угол развала) |

градусы | ||||||||||||

|

Величина угла наклона плоскости правого заднего фланца к задней оси (угол развала) |

градусы | ||||||||||||

|

Величина левого переднего угла схождения, полученная на | |||||||||||||

|

основе выполненных измерений |

градусы | ||||||||||||

|

Величина правого переднего угла схождения, полученная на основе выполненных измерений |

градусы | ||||||||||||

5