Паспорт «Прессы испытательные ТП-1 -10, ТП-1 -100, ТП-1 -350, ТП-1 -1500.» (427121-002-17690167-2014 - РЭП)

ООО «ТЕСТПРЕСС»

Прессы испытательные

ТП-1-10, ТП-1-100, ТП-1-350, ТП-1-1500.

Руководство по эксплуатации. Паспорт.

427121-002-17690167-2014 - РЭП

Московская область, д. Мисайлово 2017 г.

Содержание-

1. Назначение и область применения

-

2. Технические и метрологические характеристики

-

3. Комплектность

-

4. Устройство пресса

-

5. Подготовка к работе

-

6. Проведение испытаний

-

7. Техническое обслуживание

-

8. Проверка точности измерителя силы

-

9. Проверка точности поддержания скорости роста силы

-

10. Проверка точности поддержания скорости перемещения плиты

-

11. Маркировка

-

12. Пломбирование

-

13. Упаковка

-

14. Условия размещения

-

15. Указание мер безопасности

-

16. Транспортирование и хранение

-

17. Гарантийные обязательства

-

18. Свидетельство о приёмке

-

19. Сведения о фирме-изготовителе

Прессы типа ТП-1 (далее прессы) изготавливаются в соответствии с ГОСТ 28840-90 и предназначены для определения предела прочности строительных материалов по ГОСТ 10180 , ГОСТ 30744-2001. ГОСТ 8462-85, ГОСТ 12801-98, ГОСТ 6996-66, ГОСТ 14019-2013, ГОСТ 24452-80, ГОСТ 8269.0-97 или других видов материалов по методикам, указанным заказчиком в рамках технических возможностей прессов.

Прессы, благодаря программно-управляемой станции, позволяют проводить испытания в полностью автоматическом режиме. По команде выполняется автоматический быстрый подвод, испытание с заданным режимом и отвод.

Прессы применяются в строительных лабораториях, в лабораториях предприятий изготовителей строительных материалов, в научно-исследовательских институтах, в учебных заведениях и других организациях.

В связи с постоянной работой по совершенствованию пресса в конструкцию и в настоящем паспорте и руководстве по эксплуатации могут быть внесены незначительные изменения, не ухудшающие технические и метрологические характеристики пресса.

-

2. Технические и метрологические характеристики.

-

2.1. Нижняя и верхняя граница диапазона измерений приведены в таблице 1.2.

-

Примечание: ниже используются обозначения: Fmin - нижняя граница диапазона измерения силы. Гтах - верхняя граница диапазона измерения силы.

2.2 Допускаемая относительная погрешность измерения силы, в указанных диапазонах измерений, приведены в таблице 1.2.

-

2.3. Диапазон скоростей нагружения по силе. кН/с:

-

- для модификации ТП-1-10.............................................................................от 0.02 до 0,2;

-

- для модификации ТП-1-100......................................................................................от 0,2 до 2;

-

- для модификаций ТП-1-350...............................................................................от 0.7 до 7;

-

- для модификации ТП-1-1500............................................................................от 1 до 25;

-

2.4. Пределы допускаемой относительной погрешности скорости нагружения силы,%

-

2.6. Дискретность отсчёта силоизмерителей, приведены в таблице 1.2.

Таблица 1.2

|

Модификация |

Цена единицы наименьшего разряда отсчётного устройства, кН |

Диапазон измерений силы (О Г Fmjn ДО Ртах), кН |

Пределы допускаемой относительной погрешности измерений силы, % |

|

ТП-1-10 |

0,001 |

ОТ 0,2 ДО 10 |

±1 |

|

ТП-1-100 |

0,01 |

от 2 до 100 |

±1 |

|

ТП-1-350 |

0,01 |

от 7 до 350 |

±1 |

|

ТП-1-1500 к/ |

0,1 |

от 30 до 1500 |

±1 |

2.7. Для модификаций ТП-1-100, ТП-1-350 выбираемые скорости перемещений подвижной

-

2.8. Для модификаций ТП-1-100, ТП-1-350:

пределы допускаемой абсолютной погрешности скорости перемещения подвижной плиты

-

2.9. Рекомендуемые рабочие условия применения:

- температура воздуха ,°С........................................................................................от 10 до 35;

- атмосферное давление, кПа............................................................................от 84 до 106,7;

-

- относительная влажность воздуха. %...........................................................................до 80.

-

2.10. Питание:

-

- напряжение, В ...................................................................................................от 210 до 232;

-

- частота. Гц.........................................................................................................................50± 1;

-

- потребляемая мощность, не более, В-А:

дляТП-1-10, ТП-1-100...........................................................................750:

для ТП-1 -350, ТП-1 -1500......................................................................1000;

-

2.11. Полный средний срок службы не менее....................................................................5 лет.

-

2.12. Полный ход нижней плиты прессов приведены в таблице 1.3.

-

2.13. Максимальные скорости движения нижней плиты приведены в таблице 1.3.

-

2.14. Диаметры опорных плит приведены в таблице 1.3.

-

2.15. Рабочие пространства прессов приведены в таблице 1.3.

-

2.16. Габаритные размеры прессов приведены в таблице 1.3.

-

2.17. Масса прессов приведены в таблице 1.3.

-

2.18. Применяемые масла типа И-50 или любое другое индустриальное масло с кинематической

вязкостью, мм2/см...........................................................................................90-110

-

Таблица 1.3

|

Модификация |

11араметры движения поршня (перемещение.мм/ максимальная скорость, мм/мин), не более |

Диаметр опорных плит, мм, не более |

Рабочее пространство (высота ширина), мм, не более. |

Габариты (высота/ длина/ ширина),мм, не более. |

Масса. кг, не более |

|

ТП-1-10 |

60/150 |

160 |

190/180 |

980/900/600 |

35 |

|

ТП-1-100 |

60/55 |

160 |

190/180 |

980/900/600 |

45 |

|

ТП-1-350 |

80/55 |

180 |

360/220 |

1000/900/600 |

120 |

|

ТП-1-1500 |

60/30 |

275 |

340/270 |

950/680/330 |

550 |

-

3.Комплектность средства измерений

В комплект поставки входят:

-

- пресс испытательный................................................................................................................ 1 шт.

ТГ1-1-1О,ТП-1-1ОО,ТП-1-35О,ТП-1-15ОО..........................................................................(по заказу)

-

- блок управления ........................................................................................................................ 1 шт.

-

- экранный дисплей .................................................................................................................... 1 шт.

-

- кнопочная клавиатура............................................................................................................... 1 шт.

-

- сетевой кабель питания ........................................................................................................... 1 шт.

-

- Руководство по эксплуатации. Паспорт. 427121-002-17690167-2014-РЭП..........................1 экз.

-Методика поверки. 427121-002-17690167-2014-МП ..............................................................1 экз.

-

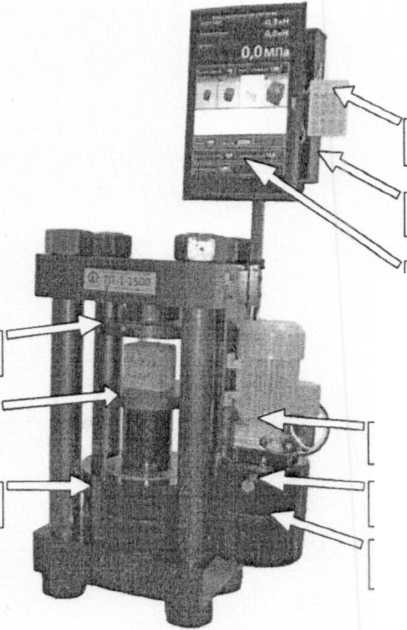

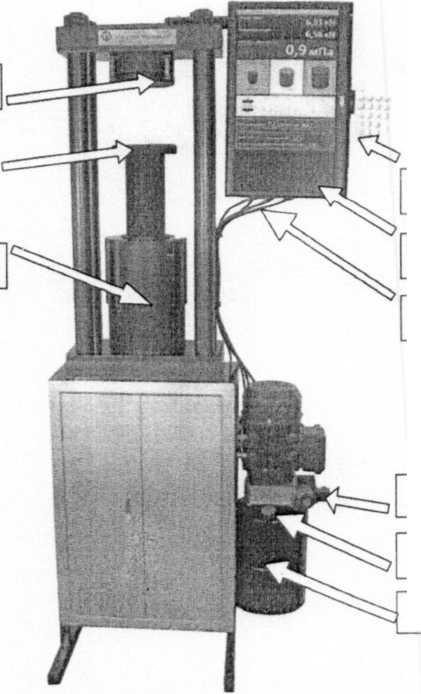

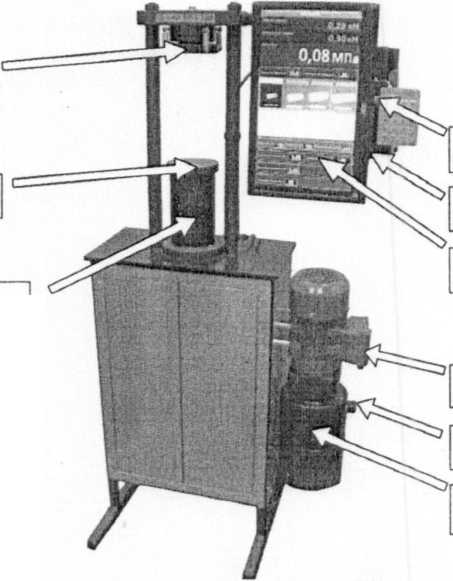

4. Устройство и работа

Пресс состоит из прочной стальной рамы, силового цилиндра, гидравлической станции, блока управления, экранного дисплея и клавиатуры Рис 4.2., Рис. 4.3., Рис. 4.4.

Пресса 1'11-1-10, ТП-1-100, Т11-1-350 конструктивно выполнены совместно с свободной металлической тумбочкой Рис.4.3 и Рис. 4.4.

Силовой установкой пресса служит насосная станция, которая состоит из маслобака, гидравлической панели с насосом и двигателя. Крепится станция к станине пресса или к лабораторному столу.

Насосная станция объединена с силовым цилиндром посредством одной гидравлической магистрали. Благодаря реверсивной работе насоса, одной магистралей обеспечивается прямой и обратный ход поршня.

В насосных станциях прессов ТП-1-350 и ТП-1-1500 применяется гидрораспределитель и дополнительный насос для быстрого подвода и отвода поршня.

Блок управления измеряет давление в цилиндре, проводит необходимые расчеты, отображает информацию на экранном дисплее, получает команды с клавиатуры и управляет насосной станцией. К блоку управления подключаются клавиатура, экранный дисплей, элементы управления гидравлической станцией.

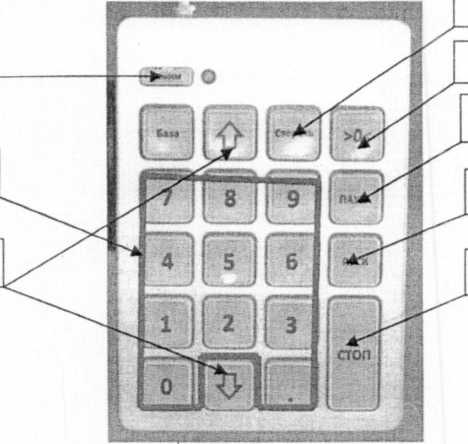

Клавиатура Рис.4.1., представляет собой упрощённый набор кнопок, позволяющая выбирать режим работы пресса, задавать параметры проведения испытания, запускать и останавливать процесс испытания.

На клавиатуре имеются четыре группы кнопок: кнопки ввода значений параметров, кнопки выбора параметра, кнопка выбора режима работы пресса и кнопки управления процессом испытания. Ввод значений параметров осуществляется набором цифровые кнопок 0-9. кнопка разделения десятичных и дробных знаков, кнопка очистки окна.

Кнопка выбора параметра позволяет переключить пресс, в другой режим работы. Либо сервисный режим настройки и калибровки либо выбрать один из видов испытаний.

Кнопки ПУСК. СТОП, ПАУЗА служат для управления процессом проведения испытания. Кнопка ПУСК запускает процесс испытания, заставляет поршень произвести подвод и обжатие образца, далее выполняет плавный рост нагрузки, в соответствие с заданной величиной скорости роста силы. Для более быстрого хода поршня следует второй раз нажать кнопку Г1УСК, для возвращения к нормальной скорости подвода, следует повторно нажать кнопку ПУСК. По достижению силы разрушения образца или предельно допустимой для пресса нагрузки процесс роста силы автоматически прекратится. Пресс отведёт нижнюю плиту в исходное состояние.

Если в процессе подвода нижней плиты или проведения испытания будет нажата кнопка СТОП пресс немедленно остановит рост силы и отведёт плиту в исходное состояние. В случае повторного нажатия кнопки СТОП, пресс отведёт нижнюю плиту в крайнее нижнее положение.

При нажатии кнопки ПАУЗА в процессе проведения испытания рост нагрузки будет снижен до минимально возможной. При нажатии кнопки ПУСК процесс роста нагрузки возобновится с прежней скоростью.

Выбор режима

Выбор параметра

Ввод значения

Установка нуля

Пуск, продолжить

Остановка, возврат

Пауза

Рис.4.1.

Очистка параметра

Верхняя плита

Нижняя плита

Верхняя плита

Нижняя плита

Силовой цилиндр

Заливная пробка

Масляной бак

Экранный дисплей

Клавиатура

Блок управления

Насосная станция

Рис. 4.2.

Пресс ТП-1-1500

Силовой цилиндр

Клавиатура

Экранный дисплей

Блок управления

11асосная станция

Заливная пробка

Масляной бак

Рис 4.3.

Пресс ТП-1-320

Силовой цилиндр

Нижняя плита

Верхняя плита

Клавиатура

Блок управления

Экранный дисплей

Насосная станция

Заливная пробка

Масляной бак

Рис.4.4.

Пресс ТП-1-10, ТП-1-100

-

5. Подготовка к работе

-

5.1. Установить пресс на горизонтальную поверхность пола. Пресс ТП-1-1500 следует установить на бетонное основание или усиленный металлическим швеллером деревянный пол. Допускается устанавливать пресс на бетонный постамент.

-

5.2. Выставить пресс по уровню с помощью выравнивающих прокладок. Верхняя плита станины пресса должна быть горизонтальна по показаниям брускового уровня, установленного в двух взаимно перпендикулярных направлениях, отклонение от горизонтальности не должно превышать 1 мм/м.

-

5.3. Проверить зануление шины заземления или шины заземления в трёхполюсной розетки.

-

5.4. В случае отсутствия в трёхполюсной розетке шины заземления. Заземлить пресс, подключением шины заземления к клемме защитного заземления, расположенного на задней стенке блока управления.

-

5.5. Установить блок управления на каркас крепления, расположенного на станине пресса.

-

5.6. Установить экранный дисплей на стойку крепления экранного дисплея.

-

5.7. Подключить сигнальный кабель экранного дисплея к разъёму на задней стенке блока управления. Кабель выходит из задней стенки экранного дисплея.

-

5.8. Подключить кабель питания экранного дисплея к разъёму на задней стенке экранного дисплея. Кабель выходит из задней стенки блока управления.

-

5.9. Подключить клавиатуру в разъём, расположенный на задней стенке блока управления.

-

5.10. Залить масло в бак (при необходимости). Порядок заливки масла в пресс приведён в п.7.1.1.(ВНИМАНИЕ! Пресс поставляется с залитым маслом).

-

5.11. Проверить напряжение питания в питающей сети. Напряжение питания должно соответствовать требованиям п. 2.9.

-

-

6. Проведение испытаний.

-

6.1. Подключить вилку питания в питающую сеть.

-

6.2. Кратковременно нажать на передней панели блока управления кнопу «ВКЛ».

-

6.3. Ожидайте окончания загрузки программы блока управления. Окончанием будет свидетельствовать появление на экране рабочей формы Рис.6.1. (На рисунке приведена загрузочная форма пресса ТП-1-1500) или любой другой. В загрузочной форме отображается информация о наименовании пресса, его заводском номере, о контрольной сумме метрологически значимой части программы. Так же предусмотрен доступ к системным параметрам пресса, доступный через пароль и предназначен только для лиц, допущенных к техническому обслуживанию пресса. Пароль пользователям не предоставляется. Пресс проходит настройку на заводе изготовителя.

-

Пресс испытательный типа ТП-115ОО

ТУ - 427121-002 17690167-2014

Заводской номер:

сумм* |*шми**ммого модуля

Дм *«ад> • дегальги» повес* вмдогв «од доступ

Рис 6.1.

-

6.4. Выберите с помощью кнопки «РЕЖИМ» нужную рабочую форму вида испытания. В дальнейшем, после включения пресса, программа будет автоматически загружать форму, использовавшуюся при последней работе.

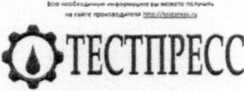

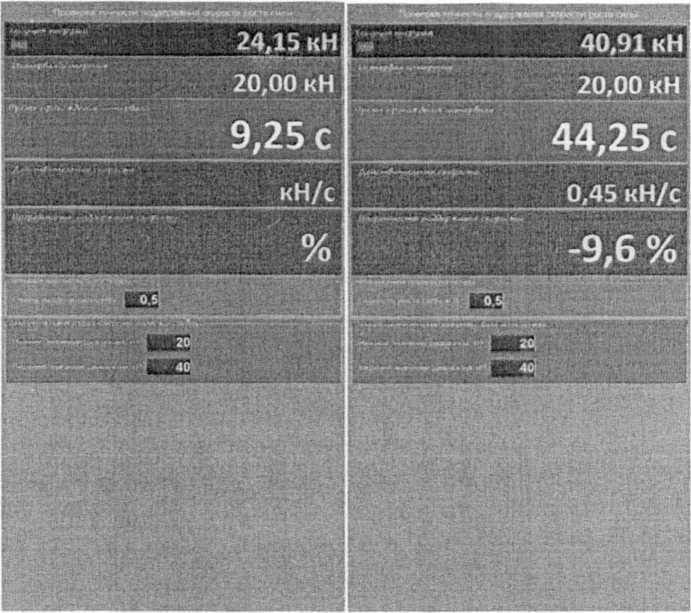

Несколько вариантом из возможных рабочих форм экрана приведены на Рис.6.2. У каждой модификации пресса имеется свой набор поддерживаемых видов испытаний, а значит и рабочих форм экрана. Описание работы с формами лаются в отдельном приложении (в приложении), прилагаемого к настоящему паспорту. Производитель оставляет за собой право дополнять и видоизменять рабочие формы видов испытаний.

-

6.5. В рабочей форме вида испытаний задайте параметры испытуемого образца и условий проведения испытания. Для этого выберите с помощью кнопок I <Q‘I, [{pJ параметр подлежащий изменению. Окно, в котором находится параметр, подлежащий изменению, будет отмечен более ярким фоном.

использованием клавиши

-

6.6. Введите с помощью клавиш 0-9 нужное число. Десятичные числа следует вводить с . Для очистки окна от ошибочного или старого значения следует

нажимать клавишу

Шерсть

-

6.7. Установите необходимое количество проставок. Количество проставок выбирается таким образом, чтобы при полностью отведённой нижней плите зазор между образцом и верхней плитой был не более 60 мм. Для установки или снятия проставки необходимо изъять нижнюю плиту с центрирующей втулки. Установить или удалить нужное количество проставок и установить обратно нижнюю плиту.

-

6.8. Установите образец на нижнюю плиту. Выравнить образец по центру плиты, ориентируясь по круговым насечкам. Отклонение образца от цента не должно превышать 3 мм.

-

6.9. Нажмите кнопку «ПУСК» на клавиатуре.

-

6.10. По окончанию испытания извлечь обломки образца.

-

6.11. Результат испытания записать в журнал.

-

6.12. Для испытания аналогичных образцов повторить п.п. 6.7.- 6.13.

-

6.13. Для испытания образцов другого вида повторить п.п. 6.6.-6.14.

-

6.14. Выключить пресс кратковременным нажатием на кнопу ВКЛ/ВЫК на передней панели блока управления.

-

6.15. Выдернуть штепсель питания пресса из розетки.

-

6.16. Очистить рабочее пространство пресса от мусора.

Рис 6.2.

-

7. Техническое обслуживание Заливка масла в пресс.

Для заливки масла в пресс следует:

-

7.1.1. Отвернуть заливную пробку;

-

7.1.2. Установить в отверстие заливную воронку;

-

7.1.3. Залить масло в маслобак, если нижняя плита пресса не находится в крайнем нижнем положении, тогда следует залить половину объёма маслобака, включить пресс и произвести отвод поршня, два раза нажав кнопку СТОП. После залить остаток масла.

Примечание: для прессов ТП-1-10, ТП-1-100 следует заливать 5 литров масла, для прессов ТГ1-1-320, ТП-1-1 000 следует заливать 10 литров масла.

Внимание: Уровень масла не должен быть ниже 3 см относительно заливной горловины, при полностью опущенной нижней плите.

Слив масла из пресса.

Для слива масла необходимо использовать сливную ёмкость объёмом не менее объёма маслобака. Емкость маслобака указана в примечании п.п. 7.1.3.

-

7.2.1. Установите ёмкость под сливной пробкой маслобака:

-

7.2.2. Отверните пробку бака;

-

7.2.3. Дождитесь полного слива масла;

-

7.2.4. Закрутите пробку маслобака.

-

8. Проверка точности измерителя силы

-

8.1. Проверку измерителя силы пресса, следует, проводит в случаях возникновения подозрений в наличии неисправностей у пресса;

-

8.2. Условия проведения проверки должны соответствовать следующим требованиям;

-

-

- температура в помещении, где установлена машина, должна быть в пределах от 10 до 35°С;

-

- относительная влажность воздуха не более 80%;

-

8.3. Перед началом работ следует выдержать динамометр в помещении, где

установлена машина, достаточное время для выравнивания его температуры;

Примечание: Динамометр должен имеет действующее свидетельство о поверке.

-

8.4. Включить пресс, выполнив операции п.п. 6.1-6.5;

-

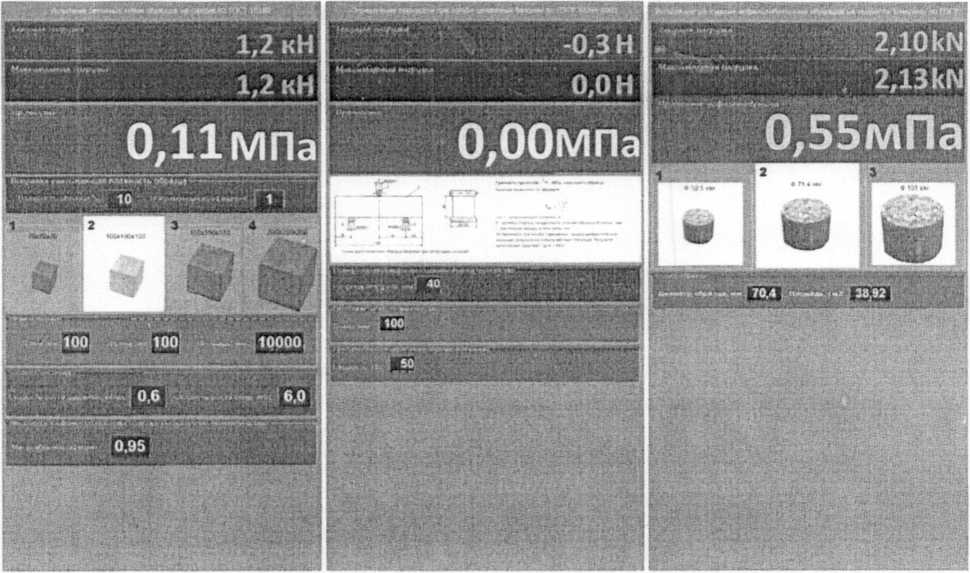

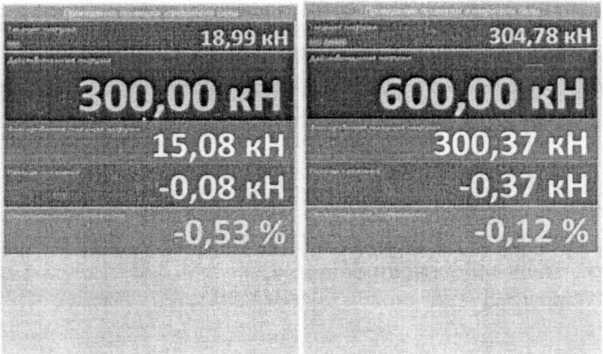

8.5. С помощью кнопки «РЕЖИМ» выбрать режим проверки измерителя силы. Вид экрана должен быть как на Рис 8.1.

-

8.6. Отвести нижнюю плиту, для этого однократно нажать кнопку “СТОП".

-

8.7. Установить на нижнюю плиту необходимое количество проставок так. чтобы расстояние между нижней плитой и верхней плитой, с учётом высоты образцового измерителя силы, было менее 60 мм.

-

8.8. Установить в центре нижней плиты динамометр. Проконтролировать с помощью линейки равное расстояние от краев плиты до образцового измерителя силы в двух перпендикулярных направлениях. Разница между измерениями не должна превышать 1 мм.

-

8.9. Произвести установку на ноль отсчетное устройство образцового измерителя силы.

-

8.10. Нажать однократно кнопку «ПУСК». Ускорить процесс, повторным однократным нажатием кнопки «ПУСК». Нижняя плита пресса начнёт двигаться ускоренно. Во время образования просвета между образцовым измерителем силы и верхней плитой менее 10 мм повторно нажать кнопку «ПУСК». Нижняя плита пресса перейдёт на рабочую скорость перемещения.

-

8.11. Однократно нажать кнопку установку нуля «>0<». Экран примет вид как на Рис.8.2. Произведённая установка нуля будет отмечена знаком «>0<» в поле отображения текущей нагрузки. В поле вывода «Действительная нагрузка» программа выведет значение силы, которое потребуется в следующем этапе работы.

-

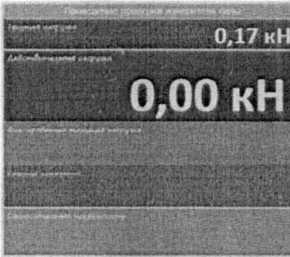

8.12. В момент достижения показаний образцового измерителя силы значения, указанного в поле «Действительная нагрузка», однократно нажать кнопку «>0<», в результате чего, программа произведёт фиксацию текущего значения силы, измеренного прессом, в поле «Фиксированная текущая нагрузка». Вид экрана примет вид. представленный на Рис.8.3.

Для повышения точности оценки работы измерителя силы, рекомендуется при приближении к точке совпадения снижать скорость роста силы. Для замедления скорости роста силы необходимо однократно нажать кнопку «Г1ЛУЗА». Для ускорения скорости роста силы необходимо однократно нажать кнопку «ПУСК».

После нажатия кнопки «>0<» программа рассчитает отклонение показаний измерителя силы пресса относительно действительного значения силы в поле «Разница показаний» по формуле: Р^ — Р-Р%* где Р - измеренное прессом значение силы, Pg - действительное значение силы.

Рассчитает и выведет относительную погрешность в поле вывода «Относительная погрешность» по формуле: РА х ] qq %, где РЛ- разница между текущим и действительным значением

~ Pg

силы. Pg - действительное значение силы.

Рис. 8.3. Рис. 8.4.

Во всех последующих этапах проверки измерителя силы программа будет устанавливать значения следующих величин сил, как например, на Рис.8.4.

В таблице 8.5. приведены значения сил. при которых программа проведения проверки измерителя силы оценивает погрешность измерения прессов типа ТП-1.

В поле вывода «Действительная нагрузка» программа будет выводить следующие значения силы, которые следует ожидать на отсчётном устройстве образцового измерителя силы и отмечать нажатием кнопки «>0<» момент их совпадения.

Для повышения точности оценки работы измерителя силы, рекомендуется при приближении к точке совпадения снижать скорость роста силы. Для замедления скорости роста силы необходимо однократно нажать кнопку «ПАУЗА». Для ускорения скорости роста силы необходимо однократно нажать кнопку «ПУСК».

Таблица 8.5.

|

\ Номер точки Наименование^\^ пресса |

1 |

2 |

3 |

4 |

5 |

6 |

|

ТП-1-10 |

0,1 |

2 |

4 |

6 |

8 |

10 |

|

ТП-1-100 |

1 |

20 |

40 |

60 |

80 |

100 |

|

ТП-1-350 |

3,5 |

70 |

140 |

210 |

280 |

350 |

|

ТП-1-1500 |

15 |

300 |

600 |

900 |

1200 |

1500 |

-

8.13. Повторить операцию п.п. 8.12 до окончания проверки работы измерителя силы во всех точках.

В каждой точке следует оценить погрешность, выводимую в поле «Относительная погрешность». Если результат относительной погрешности в любой точке превысит 1%, следует считать, что измеритель силы не отвечает заявленным требованиям метрологических характеристик. Процедуру проведение проверки можно прервать.

Примечание: В случае необходимости замены динамометра одного диапазона измерения на динамометр другого диапазона измерения допускается в процессе проверки произвести отвод нижней плиты для высвобождения динамометра, с целью замены на другой, для этого следует выполнить операции п.п. 8.6-8.12. и продолжить работы, выполняя операцию п.п. 8.12.

9. Проверка точности поддержания скорости роста силы-

9.1. Проверку точности поддержания скорости роста силы, следует, проводит в случаях возникновения подозрений в наличии неисправностей у пресса:

-

9.2. Перед началом работ следует удостовериться в положительном результате процедуры проверки точности измерителя силы, описанного в разделе 8.

-

9.3. Условия проведения проверки должны соответствовать следующим требованиям;

-

- температура в помещении, где установлена машина, должна быть в пределах от 10 до 35°С;

-

- относительная влажность воздуха не более 80%;

-

9.4. Включить пресс, выполнив операции п.п. 6.1-6.5;

-

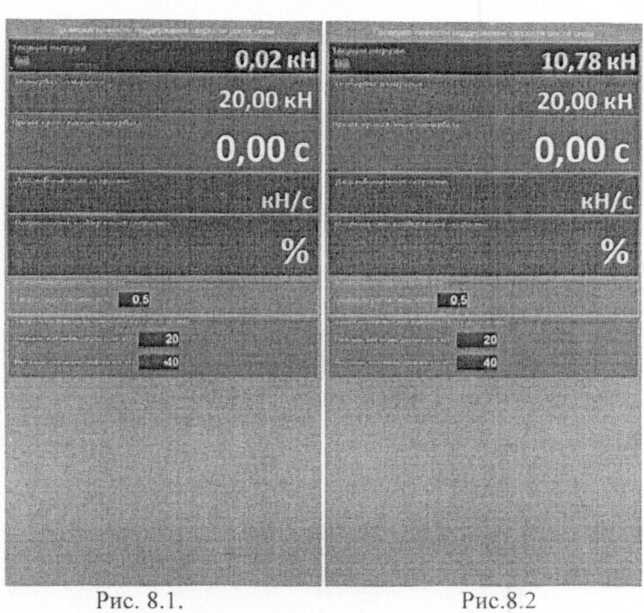

9.5. С помощью кнопки «РЕЖИМ» выбрать режим проверки точности поддержания скорости роста силы. Вид экрана должен быть как на Рис 9.1.

-

8.6. Отвести нижнюю плиту, для этого однократно нажать кнопку “СТОП”.

-

8.7. Установить на нижнюю плитой необходимое количество проставок так, чтобы расстояние между нижней плитой и верхней плитой, с учётом высоты образцового измерителя силы, было менее 60 мм.

-

8.8. Установить в центре нижней плиты динамометр. Проконтролировать с помощью линейки равное расстояние от краев плиты до образцового измерителя силы в двух перпендикулярных направлениях. Разница между измерениями не должна превышать 1 мм.

Примечание: Динамометр должен имеет действующее свидетельство о поверке.

-

8.9. Произвести установку на ноль отсчетное устройство динамометра.

-

8.10. С помощью клавиатуры ввести в поле «Установленная скорость роста силы» значения скорости поддержания роста силы. Для этого выберите с помощью стрелок окно ввода «Скорость роста силы» и введите число.

-

8.10. Нажать однократно кнопку «ПУСК». Ускорить процесс, повторным однократным нажатием кнопки «ПУСК». Нижняя плита пресса начнёт двигаться ускоренно. Во время образования просвета между образцовым измерителем силы и верхней плитой менее 10 мм повторно нажать кнопку «ПУСК». Нижняя плита пресса перейдёт на рабочую скорость перемещения.

-

8.11. В момент образования просвета между образцовым измерителем силы и верхней плитой пресса менее 1 мм нажать однократно кнопку установку нуля «>0<». Экран примет вид как на Рис.8.2. Произведённая установка нуля будет отмечена знаком «>0<» в поле отображения текущей нагрузки.

Рис.8.3. Рис.8.4.

-

8.11. Дождаться касания динамометром верхней плиты. После касания экран дисплея примет вид, приведённый на рис. 9.2. После достижения текущей нагрузки значения указанного в поле «Нижнее значение диапазона» программа начнёт отсчёт времени, пример экрана приведён на рис.9.3. После достижения текущей нагрузки значения, указанного в поле «Верхнее значение диапазона», программа рассчитает и выведет погрешность точности поддержания скорости роста силы.

-

8.12. Нажать кнопку «СТОП». Отвести вниз нижнюю плиту пресса.

-

8.13. Повторить операции для двух других участков диапазона нагружения пресса, расположенные на всём диапазоне измерения пресса. В таблице 8.5 указаны начало и конец трёх диапазонов для всех модификаций прессов.

Тип пресса

1 -ый диапазон

2-ой диапазон

3-ий диапазон

ТП-1-10

от 1 кН до 3 кН

от 3 кН до 7 кН

от 7 кН до1 ОкН

ТП-1-100

от 10 кН до 30 кН

от 30 кН до 70 кН

от 70 кН до 100 кН

ТП-1-350

от 35 кН до 3 кН

от 1 кН до 3 кН

от 1 кН до 350 кН

ТП-1-1500

от 150 кН до 450 кН

от 450 кН до 1050 кН

от 1050 кН до 1500 кН

-

8.14. В случае, превышения погрешности поддержания скорости роста силы, в любом из трёх диапазонов, пресс следует считать неисправным.

-

10. Проверка точности поддержания скорости перемещения плиты.

-

10.1. Проверку точности поддержания скорости перемещения нижней плиты, следует, проводит в случаях возникновения подозрений в наличии неисправностей у пресса:

-

10.2. Условия проведения проверки должны соответствовать следующим требованиям:

-

-

- температура в помещении, где установлена машина, должна быть в пределах от 10 до 35°С;

-

- относительная влажность воздуха не более 80%;

-

10.3. Включить пресс, выполнив операции п.п. 6.1-6.5;

-

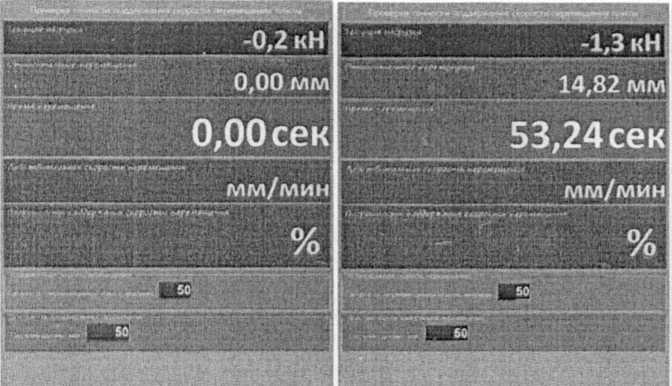

10.4. Выберите с помощью кнопки «РЕЖИМ» форму «Проверка точности поддержания скорости перемещения плиты», приведённой на рис. 10.1;

-

10.5. Удалите все предметы с нижней подвижной плиты пресса;

-

10.6. Введите в поле «Установленная скорость перемещения» значение скорости 50 мм/мин;

-

10.7. Введите в поле «Действительное измеряемое перемещение» значение интервала, на котором будет производиться измерение 50 мм/мин;

-

10.7. Поставьте па стол пресса вертикально, соприкасаясь с подвижной плитой, линейку измерительную, гак, чтобы грань нижней подвижной плиты могло служить указателем на риски линейки;

Примечание: Измерительная линейка с ценой деления 1 мм должна иметь действующий аттестат калибровки.

-

10.8. Нажмите на кнопочной клавиатуре кнопку «ПУСК»;

-

10.9. В начальной метке измерительной линейки нажмите кнопку «>0<», экран дисплея примет вид. на рис 10.2. В области относительное перемещение будет отображаться текущее относительное перемещение. В области отображения «Время перемещения» будет отображаться отсчёт времени с момента нажатия кнопки «>0<».

53,24 сек

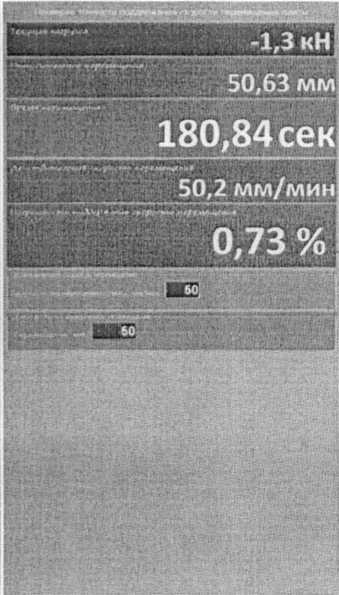

Рис. 10.2

Рис. 10.3

Рис. 10.1

-

10.10. В конечной метке измерительной линейки нажмите кнопку «>0<», экран дисплея примет вид. на рис 10.3. В области относительное перемещение будет отображаться полное перемещение от начальной метки до конечной. В области отображения «Время перемещения» будет отображаться время прохождения измерительного участка. Погрешность в поддержании скорости перемещения нижней плиты отобразится в поле вывода «Погрешность поддержания

с корости п ерем е щен и я ».

-

10.11. Проверить точность поддержания скорости перемещения нижней плиты на скорости 3 мм/мин. Выполнив операции п.п. 10.6-10.10. Вместо линейки следует применить микрометрическую рейку с индикатором часового типа, типа ИЧ-10. Длина измерительного участка должна быть установлена 3 мм.

Примечание: Индикатор ИЧ-10 должен иметь действующий аттестат калибровки.

-

10.12. Погрешности измерений должны укладываться в допуск указанный в метрологических характеристиках пресса. В случае выхода за допуски пресс следует считать неисправным.

-

11. Маркировка.

-

11.1. Маркировка прессов содержит:

-

-

- товарный знак предприятия-изготовителя;

-

- условное обозначение прессов;

-

- знак утверждения типа;

-

- заводской порядковый номер;

-

- год изготовления.

-

11.2. 1оварный знак предприятия-изготовителя и условное обозначение нанесены на переднюю поверхность верхней плиты станины прессов.

Знак утверждения типа нанесён на титульные листы эксплуатационной документации (РЭ, ПС).

Знак утверждения типа, заводской номер и год изготовления нанесён на правую боковую поверхность верхней плиты станины прессов.

-

12. Пломбирование и идентификация ПО

10.1 Прессы пломбируются посредством нанесения клейма на пластичный материал.

Место пломбирования - углубления для винта расположенные на задней панели блока управления.

-

10.2. Идентификация ПО производится путём сверки контрольной суммы, выводимой на экранный дисплей пресса, с контрольной суммой, приведённой в таблице 10.1., а также сверки номера версии.

Таблица 10.1.

|

Номер версии |

Контрольная сумма CRC32 | |||

|

v. 1.0.0 |

ьо |

cf |

d5 |

сс |

Для защиты метрологически значимой части ПО, применён алгоритм CRC32, предназначенный для проверки целостности данных ПО.

Совпадение контрольных сумм свидетельствует об отсутствии непреднамеренных и преднамеренных изменений метрологически значимой части НО.

Контрольная сумма выводится на экран технической страницы пресса. Для вывода на экран дисплея технической страницы необходимо произвести ряд нажатий кнопки «РЕЖИМ» на кнопочной клавиатуре пресса, рис.4.1 до появления на экране изображения рис. 10.2.

И. Упаковка

-

11.1. Пресс упакован в невозвратную тару.

-

11.2. Блок управления, экранный дисплей и клавиатура упакован в отдельный ящик, который в свою очередь упаковывается в ящик с нагружающим устройством.

-

11.3. 11еред упаковкой прессов все металлические поверхности, кроме окрашенных, подвергаются консервации.

-

11.4. Срок хранения прессов без переконсервации 1 год с момента консервации на заводе-изготовителе.

-

11.5. Средство временной защиты для наружных поверхностей - рабочее масло.

-

11.6. Упаковка должна предохраняет пресс от механических повреждений при погрузочно-разгрузочных работах и транспортировании.

12. Условие размещения

-

12.1. Пресс должен быть выставлены по уровню. Расстояние от стен помещения до пресса должно быть нс менее 50 см.

-

12.2. Пресс ТГ1-1-1500 должен быть установлен на прочную поверхность, например бетонный пол или фундамент. Допускается установка пресса на бетонный постамент.

-

13. Указание мер безопасности

-

13.1. Виды опасности:

-

-

- подвижные части нагружающего устройства;

-

- высокое давление в насосной установке;

-

- токоведущие части электрооборудования, находящиеся под напряжением;

-

- осколки образцов;

-

13.2. Лица, допущенные к работе на прессы, должны изучить инструкцию по эксплуатации прессами.

13.3.11ри монтажных работах движение в зоне монтажа прессов закрывается путем ограждения и установки предупредительных знаков.

13.4.11еред началом работы произвести осмотр прессов и проверить:

-

- исправность трубопроводов и отсутствие следов утечек масла;

-

- исправность элементов заземления.

-

- целостность блока управления и датчика давления.

-

13.5. Запрещается:

-

- производить испытания хрупких образцов без ограждения;

-

- производить подтягивание резьбовых соединений насосной станции при включенном насосе;

-

- эксплуатировать прессы при давлении, превышающем предельную нагрузку.

-

- категорически запрещается работать без заземления.

-

13.6. Помещение, в котором установлены прессы, должно иметь естественное и искусственное освещение в соответствии с действующими нормами.

Общие требования безопасности к конструкции прессов должны соответствовать ГОСТ 12.2.003.

-

13.7. К работе с прессами допускаются лица, прошедшие инструктаж по технике безопасности при механических испытаниях строительных материалов.

-

13.8. Подъем и монтаж прессов в проектное положение производится с применением грузоподъемных механизмов. Стропы должны быть заведены под упорную траверсу.

-

13.9. Не реже одного раза в год необходимо проверять срабатывание защиты от перегрузки путем нагружения, с использованием проставки вместо образца.

Конструкция прессов должна соответствовать:

-

- в части общих требований безопасности - ГОСТ 12.2.003-91;

-

- в части требований к электробезопасности - ГОСТ 12.2.007.0-75;

-

- в части требований к шумовым характеристикам - ГОСТ 12.1.003-83:

-

- в части эргономических требований к органам управления и средствам отображения информации - ГОСТ 12.2.033-78, ГОСТ 12.2.049-80, ГОСТ 22613-77. ГОСТ 22614-77. ГОСТ 22615-77;

-

- в части требований к символам органов управления - ГОСТ 12.4.026-2001 и ГОСТ 12.4.040-78.

-

14. Транспортирование и хранение

-

14.1. Транспортирование прессов с полным комплектом принадлежностей должно производиться в транспортной таре, при температуре от -15 до 50 °C и относительной влажности до 80% при температуре 25 °C.

-

14.2. Пресс должен хранится в капитальном отапливаемом помещении, при температуре от -15 до 40 °C и относительной влажности до 80% при температуре 25 °C.

-

14.3. Допускается транспортирование прессов в транспортной таре всеми видами транспорта, в том числе в отапливаемых герметизированных отсеках самолетов без ограничения расстояния.

-

14.4. Ус-ловия гране портирован ия в части воздействия климатических факторов должны соответствовать группе 2 С по ГОСТ 15150.

-

14.5. 11ри транспортировании прессов должна быть предусмотрена защита от попадания пыли и атмосферных осадков. Условия хранения без упаковки - 1J1 по ГОСТ 15150.

-

14.6. В воздухе помещения для хранения прессов не должно присутствовать агрессивных примесей (паров кислот, щелочей).

-

14.7. Срок хранения прессов в потребительской таре без переконсервации - не более одного года

-

-

15. Гарантийные обязательства

-

15.1. Пресс принят отделом технического контроля предприятия-изготовителя.

-

15.2. Предприятие-изготовитель гарантирует работу прессов в течение 12 месяцев со дня продажи при соблюдении обязательных требований эксплуатации прибора потребителем, а также условий хранения и транспортировки.

-

15.3. Предприятие-изготовитель обязуется в течение гарантийного срока безвозмездно устранять выявленные дефекты, или заменять вышедшие из строя части, либо весь пресс, если он не может быть исправлен на предприятии-изготовителе.

-

15.4. 11редприятие-изготовитель осуществляет платный послегарантийный ремонт.

-

15.5. Предприятие-изготовитель гарантирует соответствие прессов требованиям ГУ. при соблюдении потребителем правил эксплуатации, транспортирования и хранения.

-

15.6. Приборы с измененным текстом паспорта без печати и реквизитов предприятия-изготовителя гарантийному обслуживанию не подлежат.

-

15.7. Гарантийные обязательства не распространяются на прессы с нарушенным клеймом изготовителя, имеющие грубые механические повреждения.

-

-

16. Свидетельст во о приемке

Пресс ТП-1- ffcС ,с заводским номером № /2/^ , признан годным к эксплуатации.

Дата выпуска

Дата продажи

«.____» OUfarfpL.

«ЛЯ » 20г.

М.Г1.

11оверитель

Дата первичной поверки

Дата очередной поверки

20___г.

20____г.

Представитель продавца

М.Г1.

17. Сведении о фирме-изготовителе

Предприятие - изготовитель ООО «ТЕСТПРЕСС» www.tcstpress.ru Тел/Факс 8 (495) 245-0004. +7 (916) 361-5158

ПРИЛОЖЕНИЕ 1

РЕЖИМ: «Определение прочности на сжатие кубов но ГОСТ 10180-2012»

-

1. Состав формы

-

1.1. Иоле «Текущая нагрузка»

-

В поле «Текущая нагрузка» отображается сила, действующая на образец. Может принимать отрицательные значения при отводе плиты в нижнее положение и значения превышающее значения нуля при подводе.

В поле также отображаются режимы работы пресса, такие как: установка нуля, в виде знака и режим пауза, в виде

мигающего сообщения “ПАУЗА".

Режим установки нуля доступен во время подвода. он характеризуется кратковременным снижением скорости подвода и фиксации величины отклонения относительно нуля. Отклонение

фиксируется в памяти и актуально во всех последующих испытаниях. При

необходимости можно повторить режим установки нуля.

Режим паузы необходим для снижения скорости роста сила, до минимально технически возможной. Такой режим используется для оценки точности измерителя силы пресса и для специальных видов испытания, в которых требуется начало проведения испытания от нагрузок равных 0.25% от Fmjn - нижней границы измерения силы (см. табл 1.2.) и на минимально технически возможных скоростях роста силы. Для данного режима, следует нажать кнопку «ПАУЗА» вслед за

нажатием кнопки установки нуля «>0<»до касания верхней плиты образца.

-

1.2. Ноле «Максимальная нагрузка»

Отображает максимальное значение силы, созданное за время испытания. Значение автоматически сбрасывается в ноль, посла запуска следующего испытания.

-

1.3. Поле «Прочность»

Отображает максимальное значение прочности за время испытания, рассчитанное по методике из ГОСТ 10180-2012. Выжимка из ГОСТ приведена в белом поле, следующей за следующими двумя полями. В методике изображена схема испытания и расчётная формула, в которой участвуют: масштабный коэффициент для привидения прочности бетона к прочности бетона в базовых образцах размера и форм (базовыми считаются формы кубов с ребром 150 мм), разрушающая нагрузка (из поля максимальная нагрузка), площадь рабочего сечения образца и поправочный коэффициент для ячеестого бетона, учитывающий влажность образца в момент испытания.

-

1.4. Поле «Поправка учитывающая влажность образца»

Поле имеет окно для ввода значения влажности образца и окно отображения расчётного коэффициента а учитывающего влажность образца в момент испытания. Величина рассчитывается по таблице 4. I ОС I 10180-2012. Коэффициент участвует в расчёте параметра прочности материала.

-

1.5. Поле отображения стандартных образцов

В поле «Стандартные образцы» отображаются 4 стандартных образца. Для выбора следует нажать цифру на клавиатуре 1, 2, 3 или 4. Выбрав нужный образец, во всех окнах параметров автоматически установятся требуемые по стандарту значения.

-

1.6. Поле описания методики расчёта

Ноле описания мелодики расчёта прочности приведена формула из ГОСТ 10180-2012, по которой программы рассчитывает значение прочности.

1.7.11олс «Размеры образца»

В поле «Размеры образца» можно изменить размер ребра испытательного образца и посмотреть расчётное значение площади кубического образца. Значение площади образца участвует в расчёте прочности.

-

1.8. Поле «Скорость роста нагрузки»

В поле «Скорость роста нагрузки» задаётся сжимающая скорость. Она может быть задана в МПа или в кН/с. Скорость роста давления в МПа рассчитывается исходя из площади образца. Она связана со скорость роста силы кН/с, через произведение с площадью образца. Если производить изменение длины ребра кубического образца, то изменится площадь и. в след за ней автоматически изменится скорость роста силы кН/с. Если поменять скорость роста силы, то автоматически, исходя из значения площади образца, изменится скорость роста давления МПа. Если изменить скорость роста давления МПа. то автоматически, исходя из значения площади образца, изменится скорость роста силы кН/с.

-

1.9. Поле «Масштабный коэффициент, для приведения прочности к прочности базовой»

Поле отображает коэффициент из таблицы ГОСТ 10180-2012 исходя из заданной величины длины ребра кубического образца.

-

1.10. Поле «Детектор разрушения»

Поле «Детектор разрушения» определяет критерий разрушения образца в процентах от максимальной нагрузки. Если текущая нагрузка упадёт ниже, указанного в окне процента, максимальной нагрузки, испытание будет немедленно прекращении и пресс произведёт снятие нагрузки и отвод плиты в сходное положение. Чем больше процент установлен в поле, тем меньше осколков разрушения останется после испытания. Гиповое значение 95%. Для отключения детектора достаточно ввести значение 0%.

-

2. Порядок работы

-

2.1. Включить пресс нажатием кнопки «ВКЛ» на блоке управления. Дождаться загрузки программы.

-

2.2. С помощью кнопки «РЕЖИМ» выберите форму «Определение прочности на сжатие кубов по ГОСТ 10180-2012»

-

2.3. Нажатием кнопки стрелка вверх или вниз выберите поле выбора стандартного образца. Выбор будет отмечен миганием рамок и цифр нумерацией изображений стандартных образцов.

-

2.4. Выберите, если требуется, вид стандартного образца, который предстоит испытать, нажатием кнопки 1,2.3 или 4 на цифровом табло клавиатуры рис 4.1.

-

2.5. Если расстояние между плитами меньше, чем размер образца, следует отвести нижнюю плиту нажатием кнопки «СТОП».

-

2.6. Установите образец на нижнюю плиту по центру, ориентируясь рисками, нанесёнными на нижней плите.

-

2.7. Нажмите кнопку «ПУСК».

-

2.8. Если зазор между образцом и верхней плитой больше 5 мм. можно ускорить движение повторным нажатием кнопки «ПУСК» за 2-3 мм до касания следует вернуться к нормальной скорости подвода, нажатием кнопку «ПУСК». Если ожидаемая разрушения выше 100 кН, можно не производить возврат к стандартной подвода.

-

2.9. Визуально контролировать процесс испытания, в случае необходимости испытание двойным нажатием кнопки «СТОП».

-

2.10. Записать результат измеренной прочности. Удалить разрушенный образец.

-

2.11. Повторить испытания для серии кубиков, выполнив п.п. 2.6.-2.9.

-

2.12. Выключить пресс, нажатием кнопку «ВКЛ» на блоке управления.

нагрузка скорости

прервать

-

ПРИЛОЖЕНИЕ 2

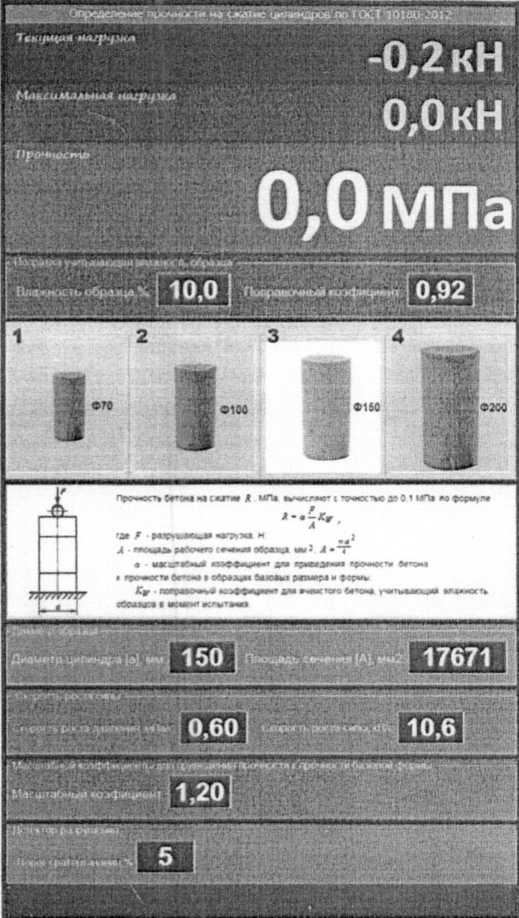

РЕЖИМ: «Определение прочности на сжатие цилиндров по ГОСТ 10180-2012»

1. Состав формы

-

1.1. Ноле «Текущая нагрузка»

В поле «Текущая нагрузка» отображается сила, действующая на образец. Может принимать отрицательные значения при отводе плиты в нижнее положение и значения превышающее значения нуля при подводе.

режимы

В поле также отображаются

работы пресса, такие как: установка нуля, в виде знака “>0<” и режим пауза, в виде мигающего сообщения ‘’ПАУЗА*’.

Режим установки нуля доступен во время подвода, он характеризуется кратковременным снижением скорости подвода и фиксации величины отклонения относительно нуля. Отклонение

фиксируется в памяти и актуально во всех последующих испытаниях. При

необходимости можно повторить режим установки нуля.

Режим паузы необходим для снижения скорости роста сила, до минимально технически возможной. Такой режим используется для оценки точности измерителя силы пресса и для специальных видов испытания, в которых требуется начало проведения испытания от нагрузок равных 0.25% от Fmin - нижней границы измерения силы (см. табл 1.2.) и на минимально технически возможных скоростях роста силы. Для данного режима, следует нажать кнопку «ПАУЗА» вслед за касания верхней плиты образца.

-

1.2. Поле «Максимальная nai рузка»

Отображает максимальное значение силы, созданное за время испытания. Значение автоматически сбрасывается в ноль, посла запуска следующего испытания.

-

1.3. Поле «Прочность»

Отображает максимазьное значение прочности за время испытания, рассчитанное по методике из ГОСТ 10180-2012. Выжимка из ГОСТ приведена в белом поле, следующей за следующими двумя полями. В методике изображена схема испытания и расчётная формула, в которой участвуют: масштабный коэффициент для привидения прочности бетона к прочности бетона в базовых образцах размера и форм (базовыми считаются формы кубов с ребром 150 мм), разрушающая нагрузка (из поля максимальная нагрузка), площадь рабочего сечения образца и поправочный коэффициент для ячеестого бетона, учитывающий влажность образца в момент испытания.

-

1.4. Поле «Поправка учитывающая влажность образца»

нажатием кнопки установки нуля «>0<» до

Поле имеет окно для ввода значения влажности образца и окно отображения расчётного коэффициента а учитывающего влажность образца в момент испытания. Величина рассчитывается по таблице 4. ГОСТ 10180-2012. Коэффициент участвует в расчёте параметра прочности материала.

-

1.5. Поле отображения Стандартных образцов

В поле «Стандартные образцы» отображаются 4 стандартных образца. Для выбора следует нажать цифру на клавиатуре 1, 2, 3 или 4. Выбрав нужный образец, во всех окнах параметров автоматически установятся требуемые по стандарту значения.

-

1.6. Поле описания методики расчёта

Поле описания методики расчёта прочности приведена формула из ГОСТ 10180-2012, по которой программы рассчитывает значение прочности.

-

1.7. Поле «Диаметр образца»

В поле «Диаметр образца» можно изменить размер диаметра испытательного образца и посмотреть расчётное значение площади цилиндрического образца. Значение площади образца участвует в расчёте прочности.

-

1.8. Поле «Скорость роста нагрузки»

В поле «Скорость роста нагрузки» задаётся сжимающая скорость. Она может быть задана в МПа или в кН/с. Скорость роста давления в МПа рассчитывается исходя из площади образца. Она связана со скорость роста силы кН/с. через произведение с площадью образца. Если производить изменение длины ребра кубического образца, го изменится площадь и, в след за ней автоматически изменится скорость роста силы кН/с. Если поменять скорость роста силы, то автоматически, исходя из значения площади образца, изменится скорость роста давления МПа. Если изменить скорость роста давления МПа. то автоматически, исходя из значения площади образца, изменится скорость роста силы кН/с.

-

1.9. Поле «Масштабный коэффициент, для приведения прочности к прочности базовой»

Поле отображает коэффициент Kw из таблицы ГОСТ 10180-2012 исходя из заданной величины длины ребра кубического образца.

-

1.10. Поле «Детектор разрушения»

Поле «Детектор разрушения» определяет критерий разрушения образца в процентах от максимальной нагрузки. Если текущая нагрузка упадёт ниже, указанного в окне процента, максимальной нагрузки, испытание будет немедленно прекращении и пресс произведёт снятие нагрузки и отвод плиты в сходное положение. Чем больше процент установлен в поле, тем меньше осколков разрушения останется после испытания. Типовое значение 95%. Для отключения детектора достаточно ввести значение 0%.

2. Порядок работы

-

2.13. Включить пресс нажатием кнопки «ВКЛ» на блоке управления. Дождаться загрузки программы.

-

2.14. С помощью кнопки «РЕЖИМ» выберите форму «Определение прочности на сжатие кубов по ГОСТ 10180-2012»

-

2.15. Нажатием кнопки стрелка вверх или вниз выберите поле выбора стандартного образца. Выбор будет отмечен миганием рамок и цифр нумерацией изображений стандартных образцов.

-

2.16. Выберите, если требуется, вид стандартного образца, который предстоит испытать, нажатием кнопки 1.2.3 или 4 на цифровом табло клавиатуры рис 4.1.

-

2.17. Ес ли расстояние между плитами меньше, чем размер образца, следует отвести нижнюю плиту нажатием кнопки «СТОП».

-

2.18. Установите образец на нижнюю плиту по центру, ориентируясь рисками, нанесёнными на нижней плите.

-

2.19. Нажмите кнопку «ПУСК».

-

2.20. Если зазор между образцом и верхней плитой больше 5 мм, можно ускорить движение повторным нажатием кнопки «ПУСК» за 2-3 мм до касания следует вернуться к нормальной скорости подвода, нажатием кнопку «ПУСК». Если ожидаемая нагрузка разрушения выше 100 кН, можно не производить возврат к стандартной скорости подвода.

-

2.21. Визуально контролировать процесс испытания, в случае необходимости прервать испытание двойным нажатием кнопки «СТОП».

2.22.Записать результат измеренной прочности. Удалить разрушенный образец.

-

2.23. Повторить испытания для серии кубиков, выполнив п.п. 2.6.-2.9.

-

2.24. Выключить пресс, нажатием кнопку «ВКЛ» на блоке управления.

24