Методика поверки «Машина испытательная ZD 10» (МП 108-233-2017)

Федеральное агентство по техническому регулированию и метрологии Федеральное государственное унитарное предприятие «Уральский научно-исследовательский институт метрологии» (ФГУП «УНИИМ»)

Государственная система обеспечения единства измерений

Машина испытательная ZD 10 Методика поверки

МП 108-233-2017

Государственная система обеспечения единства измерений

Машина испытательная ZD 10 Методика поверки

МП 108-233-2017

Екатеринбург

2017

Разработана:

ФГУП «УНИИМ»

Исполнители: Шимолин Ю.Р. (ФГУП «УНИИМ»)

Трибушевская Л.А. (ФГУП «УНИИМ»)

Утверждена ФГУП «УНИИМ» «о//»

2017 г.

Введена впервые

СодержаниеПРИЛОЖЕНИЕ А. (рекомендуемое) ФОРМА ПРОТОКОЛА ПОВЕРКИ

Государственная система обеспечения единства измерений

Машина испытательная ZD 10Методика поверки

2017 г.

1 ОБЛАСТЬ ПРИМЕНЕНИЯНастоящая методика распространяется на единичный экземпляр машины испытательной ZD10, зав. № 280/13 (далее - машина), изготовленной в 1970 году «VEB Werkstoffpriifmaschinen», ГДР, принадлежащей ОАО «Каменск-Уральский металлургический завод» (ОАО «КУМЗ», г. Каменск-Уральский, Свердловская обл., Россия). Методика устанавливает методы и средства первичной и периодической поверок машины.

Интервал между поверками - 1 год.

2 НОРМАТИВНЫЕ ССЫЛКИВ настоящей методике использованы ссылки на следующие документы:

|

Приказ Минпромторга России от 02.07.2015 № 1815 |

«Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке» (Зарегистрировано в Минюсте России 04.09.2015 N 38822). |

|

ГОСТ 12.2.007.0-75 |

Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности. |

|

ГОСТ 12.3.019-80 |

Система стандартов безопасности труда. Испытания и измерения электрические. Общие требования безопасности. |

|

ГОСТ 8.640-2014 |

ГСИ. Государственная поверочная схема для средств измерений силы. |

|

ГОСТ Р 8.763-2011 |

ГСИ. Государственная поверочная схема для средств измерений длины в диапазоне от Г10-9 до 50 м и длин волн в диапазоне от 0,2 до 50 мкм. |

|

ГОСТ 166-89 Правила по охране труда при эксплуатации электроустановок |

Штангенциркули. Технические условия. Приложение к приказу Министерства труда и социальной защиты Российской Федерации № 328н от 24 июля 2013 г. |

-

3.1 Первичную поверку машины выполняют до ввода в эксплуатацию и после ремонта.

-

3.2 Периодическую поверку выполняют в процессе эксплуатации машины по истечении интервала между поверками.

-

3.3 При проведении первичной и периодической поверок машины должны быть выполнены операции, указанные в таблице 1.

Таблица 1 - Операции поверки

|

Наименование операции |

Пункт методики |

|

1 Внешний осмотр |

9.1 |

|

2 Опробование |

9.2 |

|

3 Определение метрологических характеристик |

9.3 |

|

3.1 Определение погрешности измерений силы (нагрузки) |

9.3.1 |

|

3.2 Определение погрешности измерений перемещения подвижной траверсы |

9.3.2 |

4 СРЕДСТВА ПОВЕРКИ

При проведении поверки должны быть использованы средства поверки, указанные в таблице 2.

Таблица 2 - Средства поверки

|

Номер пункта методики |

Наименование и тип основных и вспомогательных средств поверки, обозначение нормативного документа, регламентирующего технические требования и метрологические и основные технические характеристики средства поверки |

|

9.3.1 |

Эталоны единицы силы 2-го разряда по ГОСТ 8.640, (2-100) кН, ПГ ±0,24 %. |

|

9.3.2 |

Эталон единицы длины 4-го разряда по ГОСТ Р 8.763, (0-25) мм, ПГ ±1,5 мкм. Штангенциркуль ШЦ, КТ 2 по ГОСТ 166, (0-125) мм, ПГ ±0,1 мм. |

|

9.4 |

Термогигрометр, диапазоны измерений: температура воздуха от 0 до ±50 °C, ПГ ±1,0 °C; относительная влажность воздуха от 15 до 85 %, ПГ ±3,0 %. |

Применяемые эталоны должны быть аттестованы и иметь действующие свидетельства об аттестации. Средства измерений должны быть поверены и иметь действующие свидетельства о поверке.

Для проведения поверки допускается применение аналогичных средств поверки, не приведенных в таблице 2, при условии обеспечения ими необходимой точности измерений.

5 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙК проведению поверки допускаются лица, имеющие образование не ниже среднего технического, ознакомившиеся с эксплуатационной документацией на машину, работающие в метрологической службе предприятия, аккредитованного на право поверки средств измерений механических величин.

6 ТРЕБОВАНИЯ БЕЗОПАСНОСТИПри проведении поверки должны выполняться требования безопасности, указанные в эксплуатационной документации на применяемые средства поверки и поверяемое СИ, а также общие требования безопасности по ГОСТ 12.2.007.0, ГОСТ 12.3.019, Правил по охране труда при эксплуатации электроустановок.

7 УСЛОВИЯ ПОВЕРКИПри проведении поверки должны соблюдаться следующие условия:

Температура окружающего воздуха, °C от плюс 15 до плюс 30;

Относительная влажность воздуха, %, не более 80.

8 ПОДГОТОВКА К ПОВЕРКЕ-

8.1.1 Перед поверкой средства поверки и поверяемая машина должны быть выдержаны в условиях поверки не менее 2-х часов.

-

8.1.2 Средства поверки и поверяемая машина должны быть подготовлены к работе в соответствии с эксплуатационной документацией на них.

-

9 ПРОВЕДЕНИЕ ПОВЕРКИ

-

9.1.1 При внешнем осмотре должно быть установлено соответствие поверяемой машины следующим требованиям:

корпуса составных частей, элементы измерительной схемы и органы управления машиной не должны иметь механических повреждений;

токопроводящие кабели не должны иметь повреждений электрической изоляции; машина должна иметь заземляющие устройства;

в маркировке машины должны быть отображены наименование или товарный знак фирмы-изготовителя, тип, заводской номер и год изготовления;

надписи и отметки на органах управления должны быть четкими и легко читаемыми.

9.2 Опробование-

9.2.1 Включают поддиапазон измерений силы, соответствующий наибольшему пределу измерений силы машины.

-

9.2.2 Устанавливают в захваты машины динамометр с верхним пределом измерения силы, соответствующим наибольшему пределу измерений силы машины, используя при необходимости дополнительные приспособления согласно паспорту машины.

-

9.2.3 Проверяют обеспечение нагружающим устройством машины равномерного без рывков приложения силы.

-

9.3.1 Определение погрешности измерений силы (нагрузки)

-

9.3.1.1 Устанавливают в захваты машины динамометр с верхним пределом измерения силы, соответствующим наибольшему пределу измерений силы машины.

-

9.3.1.2 Проводят трехкратное предварительное нагружение динамометра силой, равной верхнему пределу измерений динамометра или наибольшему пределу силы, воспроизводимой машиной, если верхний предел измерений динамометра выше наибольшего предела измерений силы машины. Значение силы контролируют по показаниям эталонного динамометра.

-

9.3.1.3 Производят три серии (z = 1...3) нагружений машины, содержащие не менее пяти (/ = 1...5) ступеней, равномерно распределенных по первому поддиапазону измерения силы, включая наибольшую предельную нагрузку. Снимают показания эталонного динамометра и силоизмерителя машины при достижении требуемого значения силы.

-

9.3.1.4 Относительную погрешность др %, при измерении силы на каждой/-ой ступени нагружения вычисляют по формуле

-

■ 100, (1)

где Ру - значение силы, измеренное машиной в z-той серии на /-той ступени, кН;

РЭу - действительное значение силы в z-той серии на /-той ступени, измеренное с помощью эталонного динамометра, кН.

-

9.3.1.5 Аналогичные измерения проводят на остальных трех поддиапазонах измерений силы, переключая диапазоны в соответствии с указаниями эксплуатационной документации.

-

9.3.1.6 Относительная погрешность при измерении силы на каждой ступени нагружения в каждом поддиапазоне должна находиться в пределах ±1,0 %.

-

9.3.2.1 Устанавливают под датчик перемещения подвижной траверсы машины эталон единицы длины - микрометрическую головку. Отмечают на диаграммной бумаге самопишущего прибора, регистрирующего перемещение подвижной траверсы, нулевую линию.

-

9.3.2.2 Задавая с помощью эталонной микрометрической головки положение штока датчика перемещения подвижной траверсы с остановками с шагом 0,5 мм в диапазоне от 0 до 2,5 мм, записывают на диаграммной ленте самопишущего прибора машины выходной сигнал датчика перемещения, делая отметки на диаграмме при достижении заданных значений. Определяют при помощи штангенциркуля значения перемещения траверсы, измеренные машиной.

-

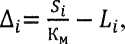

9.3.2.3 Абсолютную погрешность Д,, мм, измерений перемещения подвижной траверсы для каждого z-того значения перемещения определяют по формуле

(2)

где Si - значение перемещения подвижной траверсы машины на z-том шаге по показаниям самопишущего прибора, измеренное штангенциркулем мм;

Км - коэффициент масштабирования при записи сигнала перемещения подвижной траверсы на диаграммную ленту, Км = 20;

L, - действительное значение перемещения подвижной траверсы на z-том шаге, заданное эталонной микрометрической головкой, мм.

-

9.3.2.4 Значения абсолютной погрешности при измерении перемещения подвижной траверсы должны находиться в пределах ±0,05 мм.

10 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

10.1 Протокол поверки оформляют по рекомендуемой форме приложения А.

-

10.2 Положительные результаты первичной поверки оформляют свидетельством о поверке в соответствии с Приказом Минпромторга России от 02.07.2015 № 1815. Знак поверки в виде оттиска поверительного клейма наносят на свидетельство о поверке.

-

10.3 Положительные результаты периодической поверки оформляют свидетельством о поверке.

-

10.4 В случае отрицательных результатов поверки машину признают непригодной к применению, выдают извещение о непригодности с указанием причин.

Заведующий лабораторией 233

Зам. заведующего лабораторией 233

Ю.Р. Шимолин

Л.А. Трибушевская

ПРИЛОЖЕНИЕ А

(рекомендуемое)

ФОРМА ПРОТОКОЛА ПОВЕРКИ

Протокол поверки №________

Машина испытательная ZD 10

зав. № 280/13 Регистрационный номер в Госреестре СИ_______

принадлежащего ОАО «Каменск-Уральский металлургический завод», ИНН 6665002150 Наименование юридического (физического) лица, ИНН

НД по поверке: МП 108-233-2017 ГСИ. Машина испытательная ZD 10. Методика поверки.

Таблица 1 - Средства поверки

|

Наименование, тип, регистрационный номер (для эталона) |

Зав. номер |

Дата поверки СИ (аттестации эталона) |

Номер свидетельства о поверке СИ (об аттестации эталона) |

Таблица 2 - Условия поверки

|

Температура воздуха, °C | |

|

Относительная влажность воздуха, % |

-

1 Результаты внешнего осмотра:___________________________________________________

-

2 Результаты опробования:______________________________________________________

-

3 Результаты определения метрологических характеристик:

4.1 Определение погрешности измерений нагрузки

Таблица 3.1 - Погрешность измерений нагрузки (поддиапазон до 100 кН)

|

Наименование параметра |

Ступени нагружения |

Примечания | ||||

|

1 |

2 |

3 |

4 |

5 | ||

|

Задаваемый уровень нагрузки, кН |

20 |

40 |

60 |

80 |

100 | |

|

Показания силоизмерителя машины, кН |

серия 1 | |||||

|

Показания динамометра, кН | ||||||

|

Отклонение | ||||||

|

Показания силоизмерителя машины, кН |

серия 2 | |||||

|

Показания динамометра, кН | ||||||

|

Отклонение | ||||||

|

Показания силоизмерителя машины, кН |

серия 3 | |||||

|

Показания динамометра, кН | ||||||

|

Отклонение, кН | ||||||

|

Среднее арифметическое отклонение, кН | ||||||

|

Относительная погрешность, % | ||||||

|

Пределы допускаемой погрешности, % |

±1,0 | |||||

|

Наименование параметра |

Ступени нагружения |

Примечания | ||||

|

1 |

2 |

3 |

4 |

5 | ||

|

Задаваемый уровень нагрузки, кН |

8 |

16 |

24 |

32 |

40 | |

|

Показания силоизмерителя машины, кН |

серия 1 | |||||

|

Показания динамометра, кН | ||||||

|

Отклонение | ||||||

|

Показания силоизмерителя машины, кН |

серия 2 | |||||

|

Показания динамометра, кН | ||||||

|

Отклонение | ||||||

|

Показания силоизмерителя машины, кН |

серия 3 | |||||

|

Показания динамометра, кН | ||||||

|

Отклонение, кН | ||||||

|

Среднее арифметическое отклонение, кН | ||||||

|

Относительная погрешность, % | ||||||

|

Пределы допускаемой погрешности, % |

±1,0 | |||||

Таблица 3.3 - Погрешность измерений нагрузки (поддиапазон до 20 кН)

|

Наименование параметра |

Ступени нагружения |

Примечания | ||||

|

1 |

2 |

3 |

4 |

5 | ||

|

Задаваемый уровень нагрузки, кН |

4 |

8 |

12 |

16 |

20 | |

|

Показания силоизмерителя машины, кН |

серия 1 | |||||

|

Показания динамометра, кН | ||||||

|

Отклонение | ||||||

|

Показания силоизмерителя машины, кН |

серия 2 | |||||

|

Показания динамометра, кН | ||||||

|

Отклонение | ||||||

|

Показания силоизмерителя машины, кН |

серия 3 | |||||

|

Показания динамометра, кН | ||||||

|

Отклонение, кН | ||||||

|

Среднее арифметическое отклонение, кН | ||||||

|

Относительная погрешность, % | ||||||

|

Пределы допускаемой погрешности, % |

±1,0 | |||||

Таблица 3.4 - Погрешность измерений нагрузки (поддиапазон до 10 кН)

|

Наименование параметра |

Ступени нагружения |

Примечания | ||||

|

1 |

2 |

3 |

4 |

5 | ||

|

Задаваемый уровень нагрузки, кН |

2 |

4 |

6 |

8 |

10 | |

|

Показания силоизмерителя машины, кН |

серия 1 | |||||

|

Показания динамометра, кН | ||||||

|

Отклонение | ||||||

|

Показания силоизмерителя машины, кН |

серия 2 | |||||

|

Показания динамометра, кН | ||||||

|

Отклонение | ||||||

|

Показания силоизмерителя машины, кН |

серия 3 | |||||

|

Показания динамометра, кН | ||||||

|

Отклонение, кН | ||||||

|

Среднее арифметическое отклонение, кН | ||||||

|

Относительная погрешность, % | ||||||

|

Пределы допускаемой погрешности, % |

±1,0 | |||||

в миллиметрах

|

Задаваемое значение перемещения, Ь |

Значение перемещения, измеренное на диаграммной ленте с помощью штангенциркуля, Si |

Значение перемещения, измеренное машиной, s,/km |

Абсолютная погрешность измерения перемещения подвижной траверсы, Az |

Пределы допускаемой погрешности |

Примечания |

|

0,5 |

±0,05 | ||||

|

1,0 | |||||

|

1,5 | |||||

|

2,0 | |||||

|

2,5 |

По результатам поверки Машина испытательная ZD 10, зав. № 280/13 признана годной (непригодной) к дальнейшему применению.

(ненужное зачеркнуть)

Поверитель_________________________ ______________________________

(подпись) (Фамилия, инициалы)

Организация, выполнившая поверку____________________________________________

Дата поверки «___»____________20___г.

Выдано свидетельство о поверке (извещение о непригодности) №___________________

(ненужное зачеркнуть)

Срок действия свидетельства: до «___»___________20___г.

7